Поведение при спекании и свойства реакционно-спеченного нитрида кремния

153

Журнал прикладной химии. 2021. Т. 94. Вып. 2

УДК 666.3-13

ПОВЕДЕНИЕ ПРИ СПЕКАНИИ И СВОЙСТВА

РЕАКЦИОННО-СПЕЧЕННОГО НИТРИДА КРЕМНИЯ

© С. Н. Перевислов

Институт химии силикатов им. И. В. Гребенщикова РАН,

199034, г. Санкт-Петербург, наб. Макарова, д. 2

Поступила в Редакцию 2 августа 2020 г.

После доработки 28 октября 2020 г.

Принята к публикации 6 ноября 2020 г.

Изучено влияние различных условий предварительного синтеза Si3N4 методом азотирования при

температурах 1350 и 1400°С и дополнительного высокотемпературного спекания при 1800 и 1900°С

на свойства реакционно-спеченного нитрида кремния. Образующийся при азотировании вторичный

нитрид кремния (b-Si3N4) представляет собой игольчатые зерна, армирующие материал и придаю-

щие ему дополнительную механическую прочность. Исследована микроструктура и фазовый состав

нитридкремниевого материала при разном исходном соотношении кремния и нитрида кремния.

Полученные материалы по механическим свойствам приближаются к жидкофазно-спеченному и го-

рячепрессованному нитриду кремния.

Ключевые слова: нитрид кремния; процесс азотирования; реакционно-спеченные материалы; меха-

нические свойства

DOI: 10.31857/S0044461821020031

Среди керамических материалов, нашедших ши-

прессования [7-9] и жидкофазного спекания [10, 11].

рокое применение в огнеупорной промышленности,

При реакционном спекании в среде азота композиции

черной и цветной металлургии, радиоэлектронике

Si3N4 + Si реализуются следующие физико-хими-

и других областях техники, в последние два деся-

ческие процессы: образование на зернах первично-

тилетия особым образом выделился новый класс

го нитрида кремния (Si3N4I) при температуре выше

материалов на основе нитрида кремния, получив-

1300°С фазы вторичного нитрида кремния (Si3N4II)

ший название конструкционная керамика [1]. Такие

в результате взаимодействия кремния с газообраз-

материалы характеризуются высокой прочностью,

ным N2, диффузия N2 через слой образовавшегося

твердостью и термостойкостью, низкой плотностью,

Si3N4II на поверхности кремния, растворение азота

хорошей окалиностойкостью и инертностью во мно-

в кремниевом расплаве с образованием вторичного

гих агрессивных средах. В последние годы повысился

нитрида (β-Si3N4), испарение Si и его взаимодей-

интерес к нитридкремниевой керамике, связанный

ствие с газообразным N2 с образованием вторичного

с возможностью эксплуатации изделий из нее при

α-Si3N4 [12].

температурах до 1400°С [2, 3].

Реакционно-спеченные материалы на основе ни-

Одним из распространенных методов получения

трида кремния (RBSN) наряду с малым коэффици-

крупногабаритных изделий на основе нитрида крем-

ентом термического расширения, хорошей термо-

ния является реакционное спекание (процесс азоти-

стойкостью и сохранением прочности до высоких

рования материала, содержащего частицы кремния)

температур (1300-1400°С) характеризуются малой

[4-6], такая керамика достигает высоких механиче-

усадкой, что позволяет проводить механическую об-

ских характеристик и отличается хорошей коррози-

работку материалов, а также получать спеченные

онной стойкостью при меньшей температуре спека-

изделия сложных геометрических форм и больших

ния и энергозатратах относительно метода горячего

размеров. В последнее время большое внимание уде-

154

Перевислов С. Н.

ляется дополнительному высокотемпературному спе-

Для получения материалов методом реакционного

канию, проводимому после реакционного спекания

спекания выбрано 4 состава с соотношением компо-

(азотирования) Si3N4 [4-6].

нентов Si:Si3N4 1:0 (SN0), 2:1 (SN1), 1:2 (SN2), 1:3

Таким образом, изучение влияния различных фак-

(SN3). Исходные порошки Si и Si3N4 перемешивали

торов, таких как образование вторичных фаз, наличие

в барабанном смесителе в течение 5 ч в среде изопро-

остаточного Si, присутствие микропор, на свойства

пилового спирта с мелющими телами из спеченного

RBSN-материалов, полученных при разных режимах

Si3N4. Одновременно в состав шихтовой смеси добав-

процесса азотирования и последующего высокотем-

ляли Y2O3 и Al2O3 в соотношении 3:5 в количестве

пературного спекания, является актуальной темой

5 об%, используемые в качестве добавки для высо-

исследования.

котемпературного спекания. Суспензию сушили при

Цель работы — получение плотных материалов

температуре 110°C в течение 5 ч в вакууме, порошок

на основе нитрида кремния методом реакционного

пластифицировали 2%-ным водным раствором поли-

спекания (азотирования) с последующим высоко-

этиленгликоля и гранулировали протиркой через сито

температурным спеканием, обладающих высокими

с размером ячеек 315 мкм. Методом полусухого фор-

механическими характеристиками.

мования прессовали образцы размером 5 × 5 × 50 мм

при давлении 100 МПа.

Процесс азотирования образцов проводили в пе-

Экспериментальная часть

чи сопротивления при непрерывном потоке азота

В качестве исходных компонентов использова-

со скоростью 1 л·мин-1 при температурах 1350°C в

ли следующие материалы: Si (марки КР00, ООО

течение 10 ч и 1400°C в течение 8 ч. Дополнительное

«Ферролабс-групп»), смесь порошков Si3N4, содержа-

высокотемпературное спекание азотированных об-

ние фаз α:β = 1:2, содержание кислорода 0.7-1.0 мас%

разцов на основе Si3N4 проводили в печи сопротив-

(ООО «Плазмотерм», α-Si3N4 марки А — удельная

ления марки ЭСКВГ-16/22 ГМ 7 при температуре

поверхность Sуд = 8 м2·г-1, β-Si3N4 марки Т20 —

1800 и 1900°C с выдержкой в течение 6 ч в среде N2

Sуд = 3-5 м2·г-1), Al2O3 (ООО «Плазмотерм», чи-

под давлением 0.02 и 0.1 МПа. Образцы при спека-

стота >99.5%, удельная поверхность 7-10 м2·г-1) и

нии укладывали в графитовые тигли на подложки из

Y2O3 (ООО «Плазмотерм», чистота >99.99%, удель-

BNгекс. Образцы полностью засыпали смесью по-

ная поверхность 4 м2·г-1). Кусковой кремний дро-

рошков Si3N4:BNгекс:AlN в соотношении 1:0.5:0.25.

били в установке КИД-60 с последующим измель-

Степень азотирования определяли из рассчитанного

чением крупки в планетарной мельнице до размера

прироста массы по реакции

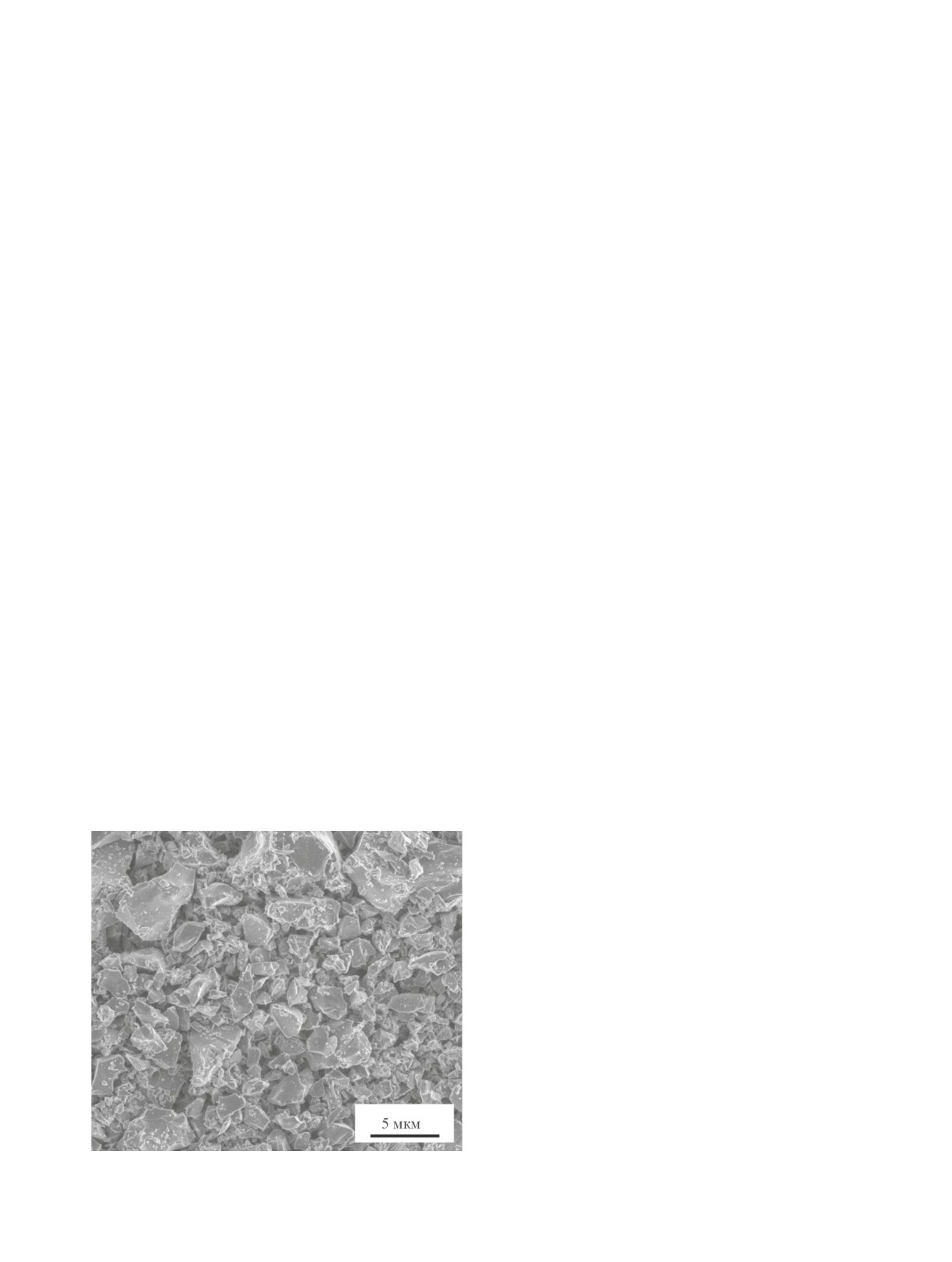

d0.5 = 1-2 мкм. Микрофотография исходного порошка

Si после измельчения представлена на рис. 1.

3Si + 2N2 → Si3N4.

(1)

Линейную усадку (У) рассчитывали исходя из

определения размеров образцов после процессов

азотирования и высокотемпературного спекания.

Плотность (ρ) азотированных и спеченных образцов

определяли методом гидростатического взвешивания

в дистиллированной воде. Теоретическую плотность

(ρтеор) спеченных RBSN-материалов оценивали из

расчета условного состава 95 об% Si3N4 и 5 об%

(Y2O3-Al2O3) по правилу смесей. Относительную

плотность (ρотн) вычисляли из соотношения

(ρ/ρтеор)·100%.

Рентгенофазовый анализ азотированных и спечен-

ных материалов проводили с отшлифованной поверх-

ности образцов на дифрактометре Rigaku Smartlab 3

с CuKα-излучением и Ni-фильтром. Количественный

анализ α-Si3N4 и β-Si3N4 азотированных про-

дуктов проводили с использованием программы

Рис. 1. Микрофотография измельченного порошка Si.

тированных и спеченных материалов исследовали с

Поведение при спекании и свойства реакционно-спеченного нитрида кремния

155

помощью сканирующей электронной микроскопии на

силикатной фазы; взаимодействие α-Si3N4, β-Si3N4

микроскопе Tescan Vega 3 SBH. Перед исследованием

с силикатным расплавом на межфазной границе; об-

микроструктуры поверхность образцов покрывали

разование на поверхности частиц Si3N4 пленки ок-

слоем углерода толщиной 30 нм. Предел прочности

синитрида (Si, Al), представляющего собой твердый

при трехточечном изгибе (σизг) определяли на раз-

раствор нитрида кремния в оксиде; рост зерен β-Si3N4

рывной машине Shimadzu AGS-X-300kN. Модуль

в результате α→β-фазового перехода. Образующаяся

упругости (Е) определяли резонансным методом на

на поверхности частиц Si3N4 фаза называется «сиа-

установке ЗВУК-130. Твердость по Виккерсу (HV)

лоном» (SiAlON).

определяли методом индентирования на микротвер-

В процессе реакционного спекания происходит

домере ПМТ-3М при нагрузке 0.7 кг, критический

частичное азотирование кремния с образованием

коэффициент интенсивности напряжений (K1С) рас-

β-Si3N4. Рост зерен вторичного нитрида кремния про-

считывали на основе измерений длины трещин (а),

исходит в межзеренном пространстве первичных ча-

исходящих из угла отпечатка пирамиды Виккерса при

стиц Si3N4I до максимального заполнения пор фазой

нагрузке (Р), по формуле

Si3N4II (для материалов SN1-SN3). В материале SN0

(не содержащем до реакционного спекания частиц

K1С = 0.073Ра1/2/а2.

(2)

нитрида кремния) на поверхности образцов при азо-

тировании образуется слой вторичного нитрида крем-

ния, уменьшающий скорость диффузии азота в объем

Обсуждение результатов

материала. Количество образовавшегося после реак-

Из-за высокой степени ковалентности химической

ционного спекания вторичного β-Si3N4 в материалах

связи в нитриде кремния получить плотные образцы

SN0 минимальное, что подтверждается значитель-

на основе Si3N4 можно только при реализации меха-

ной пористостью (38.2% при температуре 1350°C)

низма жидкофазного спекания [13]. В качестве спе-

(табл. 1). После реакционного спекания материал

кающих добавок, образующих жидкую фазу, исполь-

является более плотным, что связано с образованием

зуют оксиды Al2O3, MgO, Y2O3, SiO2, CeO2, Eu2O3,

вторичного нитрида кремния и частичным заполне-

Ln2O3 и др., как индивидуальные, так и в виде двух-,

нием пор, это объясняет его малую усадку (У < 1.5%).

трехкомпонентных эвтектических смесей.

Содержание β-Si3N4 увеличивается в процессе реак-

Согласно [14], механизм жидкофазного спекания

ционного спекания при условии, что для исходных

нитрида кремния с оксидами (включающими Al2O3)

материалов (составы SN1-SN3) отношение β/(α + β) =

может состоять из следующих стадий: уплотнение

= 0.667. Это означает, что помимо образования вто-

частиц по твердофазному механизму спекания; об-

ричного нитрида кремния также происходит фазовое

разование легкоплавких силикатов и стекол; пере-

превращение α → β-Si3N4 (при температуре выше

распределение частиц Si3N4 в присутствии жидкой

1300°С), скорее всего из-за образования жидкой фазы,

Таблица 1

Характеристики прессованных заготовок и реакционно-спеченных Si3N4-материалов

Свойства прессованных

Свойства материалов после процесса азотирования

материалов

Температура

Состав

кажущаяся

относительная

азотирования, °С

кажущаяся

относительная

β/(α + β),

усадка

пористость

плотность

плотность

плотность

плотность

мас%

У, %

П, %

ρ, г·см-3

ρотн, %

ρ, г·см-3

ρотн, %

SN0

1.28

54.9

1350

—

1.44

61.5

1.16

38.2

1400

—

1.48

63.4

1.31

36.3

SN1

1.51

57.6

1350

0.912

1.71

65.2

1.23

34.5

1400

0.935

1.77

67.6

1.49

32.1

SN2

1.75

60.2

1350

0.793

2.09

71.8

1.08

27.9

1400

0.817

2.15

74.1

1.21

25.7

SN3

1.87

62.7

1350

0.768

2.04

68.4

0.87

31.2

1400

0.784

2.10

70.4

0.96

29.3

156

Перевислов С. Н.

соответственно эвтектическая температура в системе

предположить, что технологическая засыпка положи-

SiO2-Y2O3-Al2O3 должна быть менее 1350°С.

тельно влияет на процессы азотирования кремния,

Степень азотирования и плотность синтезиро-

перекристаллизацию α → β фазы нитрида кремния,

ванных материалов увеличиваются, а открытая по-

а следовательно, оказывает влияние и на процессы

ристость уменьшается с повышением температуры

спекания и уплотнения материалов. Образование кри-

с 1350 до 1400°С. На дифрактограммах материалов

сталлической фазы Y4Si2N2O7 объясняется реакцией,

SN2 и SN3 не обнаружено пиков Si, что свидетель-

протекающей при температуре 1350°С:

ствует о полном азотировании при реакционном

спекании. Материалы SN0 и SN1 содержат большое

Si3N4 + Y2O3 → Y2Si3N4O3.

(3)

количество Si в исходном составе, который даже при

1400°C не полностью азотируется до Si3N4II. При

Большое количество фазы Y2Si3N4O3 в материалах

температуре 1350°С вследствие меньшей степени

SN0 и SN1 (рис. 2) связано скорее всего с неполным

азотирования количество остаточного Si в реакци-

прохождением реакции азотирования, даже при тем-

онно-спеченных материалах SN0 и SN1 еще больше.

пературе 1400°С, и большим содержанием остаточ-

При азотировании кремния в процессе реакционного

ного Si.

спекания формируются зерна Si3N4II игольчатой фор-

Небольшое количество остаточного кремния

мы, которые плотно закрывают все каналы диффузии

(Siост) всегда существует в полностью азотирован-

азота в объем материала, поэтому для материалов

ных материалах, он может быть обнаружен, напри-

SN0 и SN1 характерна плотная структура поверхност-

мер, методом энергодисперсионного рентгенофлуо-

ного слоя и высокая пористость в объеме (закрытая

ресцентного анализа [15]. Присутствие в материале

пористость).

Siост поддерживает высокую активность кремния в

Основу материала составляет фаза β-Si3N4 с не-

фазе вторичного нитрида кремния, через которую

большим количеством низкотемпературной фазы

происходит массоперенос, в процессе спекания при

α-Si3N4. На дифрактограмме виден пик Si, интенсив-

низком давлении N2. Также наличие Siост должно до-

ность которого уменьшается при повышении темпе-

полнительно подавлять разложение Si3N4, уменьшая

ратуры реакционного спекания до 1400°С (рис. 2).

равновесное парциальное давление N2. Поскольку

В материале начинает образовываться фаза SiAlON,

растворимость азота в жидком Si довольно высока,

но из-за малого содержания исходного Al2O3 интен-

он способствует быстрой диффузии N2 и образова-

сивность ее пиков на дифрактограмме низкая. Можно

нию вторичного β-Si3N4 по реакции жидкость-газ во

время процесса азотирования [16]. Следует подчер-

кнуть, что слишком большое количество остаточного

Si нежелательно для высокотемпературного спекания,

поскольку из-за плохой смачиваемости частиц Si3N4

жидким Si капли расплавленного кремния коагулиру-

ют и могут выдавливаться из материала по каналам

с открытыми порами [17]. Также слишком большое

количество Siост в реакционно-спеченном Si3N4 при-

водит к снижению его механических характеристик

[6-8].

При повышении температуры спекания возраста-

ет скорость взаимодействия Si с N2 с образованием

Si3N4II, что способствует получению более плотного

материала (табл. 1). Уменьшение длительности спека-

ния (до 8 ч) не влияет на уплотнение Si3N4-материала

при условии повышения конечной температуры реак-

ционного спекания до 1400°С.

Зерна Si3N4 остаются мелкими и равноосны-

ми, практически не изменяя исходного размера

Рис. 2. Рентгенофазовые дифрактограммы реакцион-

(рис. 3). В процессе спекания путем кристаллиза-

но-спеченного Si3N4 (SN1) при 1350°С, 10 ч (а), 1400°С,

8 ч (б).

ции из газовой фазы через жидкий кремний на зер-

нах первичного нитрида кремния происходит рост

1 — β-Si3N4, 2 — α-Si3N4, 3 — Y2Si3N4O3, 4 — Si, 5 —

SiAlON.

зерен вторичного нитрида Si3N4II, размер которых

Поведение при спекании и свойства реакционно-спеченного нитрида кремния

157

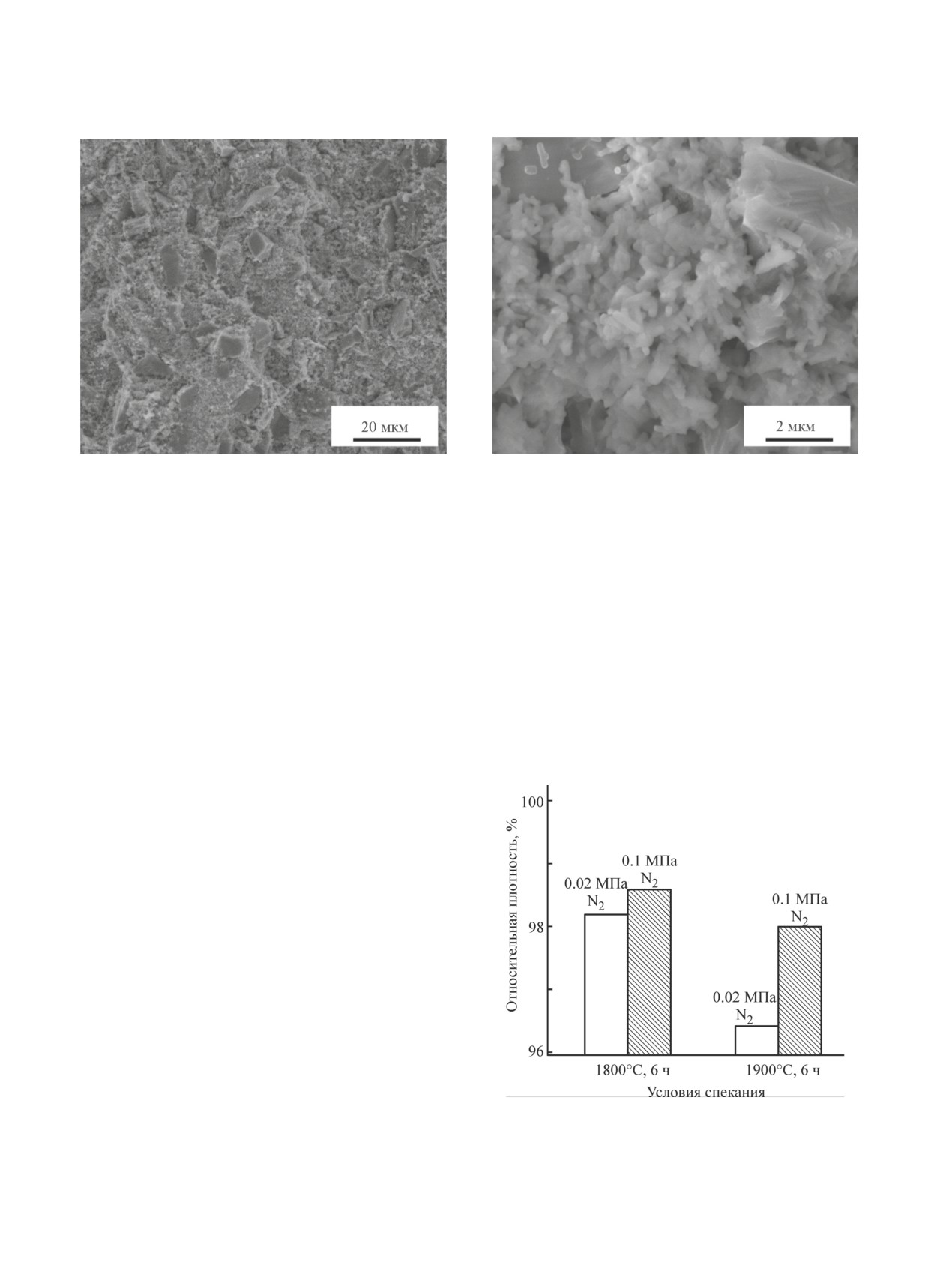

Рис. 3. Фрактограммы материала SN1, спеченного при температуре 1350°С в течение 10 ч.

d:l = (0.2-0.3):(0.8-1.2) мкм. Образующийся Si3N4II

(более 98.0% от теоретической) можно при дополни-

скрепляет и армирует материал, повышая его меха-

тельном высокотемпературном спекании при 1800°C.

ническую прочность. Помимо микропор (<1 мкм) в

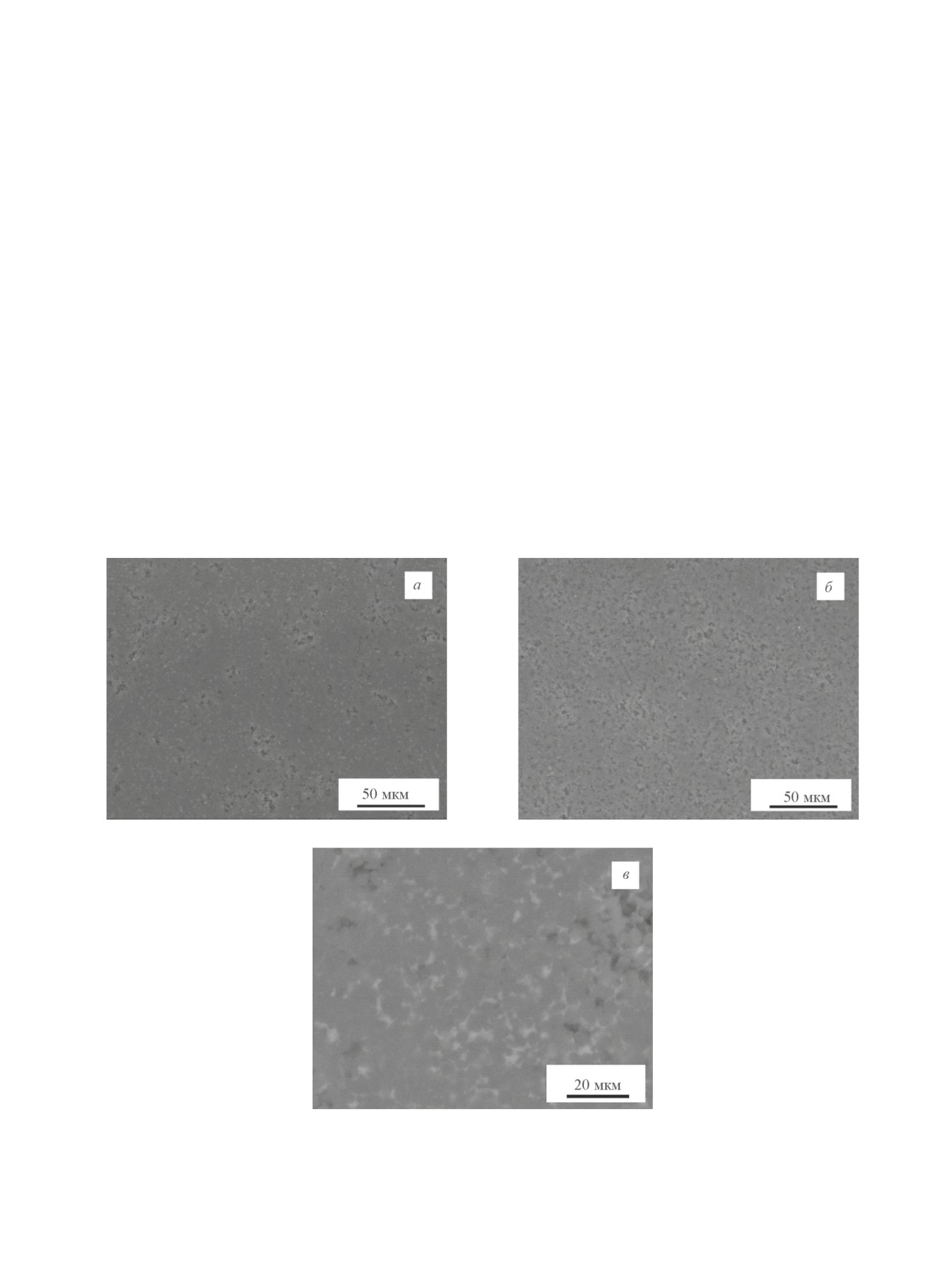

На фотографиях микроструктуры четко видно об-

материале присутствуют также макропоры (>1 мкм)

разование более плотного материала (ρотн = 98.2%),

размером до 2-3 мкм. Как показано в работе [8], раз-

спеченного при 1800°С (рис. 5, а), в сравнении с

мер макропор зависит от исходного размера частиц

материалом, спеченным при температуре 1900°С

порошка Si.

(рис. 5, б), характеризующимся высокой пористостью

В стандартных реакционно-спеченных материалах

из-за частичной диссоциацию Si3N4. Микроструктура

образование вторичного α-Si3N4 связано с газофазной

SN1-материалов представлена зернами нитрида крем-

реакцией между Si и азотом по механизму испарение-

ния (серая фаза), оксинитридом иттрия Y2Si3N4O3

конденсация (аналогичному процессу химического

(светлые вкрапления) и порами (рис. 5, в). Визуально

осаждения из газовой фазы) [8, 9]. Образующаяся

фаза α-Si3N4 оседает на поверхность исходных частиц

нитрида кремния, заполняя малые поры и увеличивая

размер крупных пор. Поскольку реакция азотиро-

вания является сильноэкзотермической, во время

процесса азотирования могут возникать большие

температурные градиенты, сопровождающиеся ло-

кальным повышением температуры до 1500-1600°С

[18]. Поэтому характерные газофазные процессы

между Si (температура плавления которого 1410°C)

и азотом могут протекать даже при температуре азо-

тирования 1350°C.

При высоком давлении N2 (0.1 МПа) увеличива-

ется скорость диффузии газа, что приводит к полу-

чению более плотных материалов (большому коли-

честву фазы Si3N4II) (рис. 4). Скорость диссоциации

нитрида кремния при температуре 1900°C достаточно

высокая, что приводит к дополнительной пористости

материалов, спеченных при нормальном (0.02 МПа)

Рис. 4. Гистограмма плотности спеченных N1-мате-

давлении N2. Большее давление N2 (0.1 МПа) мини-

риалов при 1800 и 1900°C в течение 6 ч в среде N2 под

мизирует диссоциацию Si3N4, увеличивая его конеч-

давлением 0.02 и 0.1 МПа (реакционное спекание при

ную плотность (рис. 4). Достичь высокой плотности

1350°С в течение 10 ч).

158

Перевислов С. Н.

большее количество пор объясняется частичным от-

азотирования, но повышенной температуре спекания

рывом зерен нитрида кремния от материала при раз-

(1900°С) модуль упругости материалов снижается

резке образцов и дальнейшей их шлифовке в местах

(табл. 2) из-за увеличения пористости. Данные зави-

малого содержания скрепляющей оксинитридной

симости характерны и для показателей прочности.

фазы.

Более плотные реакционно-спеченные материалы

Значения плотности и пористости спеченных ма-

достигают высокой прочности при изгибе (табл. 2).

териалов определяют их упругие и механические

Максимальная прочность материала SN1 достиг-

свойства (модуль упругости Е, прочность при изгибе

нута на образцах, азотированных при температуре

σизг, критический коэффициент интенсивности напря-

1400°С в течение 8 ч и дополнительно спеченных при

жений K1С) (табл. 2, 3).

1800°С при давлении N2 (0.1 МПа) в течение 6 ч, —

Модуль упругости реакционно-спеченных ма-

σизг = 480 ± 10 МПа.

териалов зависит от дефектов структуры (пор, ми-

Критический коэффициент интенсивности напря-

кротрещин и др.), а также от количества вводимых

жений и твердость по Виккерсу измерены на плот-

оксидов, имеющих более низкий модуль упругости.

ных материалах всех составов, азотированных при

Проведение процесса азотирования при 1400°С,

температуре 1400°С в течение 8 ч и дополнительно

давлении N2 0.1 МПа способствует получению бо-

спеченных при 1800°С, давление N2 — 0.1 МПа, в

лее плотных материалов при дальнейшем спекании

течение 6 ч (табл. 3).

(1800°С), которые характеризуются высоким модулем

Трещины в материале распространяются по ин-

упругости, напротив, при равных условиях процесса теркристаллитному механизму, огибая зерна нитрида

Рис. 5. Микроструктуры SN1-материалов, спеченных при температуре 1800 (а, в) и 1900°C (б) в течение 6 ч при нор-

мальном давлении N2 (0.02 МПа).

Серая фаза — зерна нитрида кремния, светлая фаза — оксинитрид иттрия Y2Si3N4O3.

Поведение при спекании и свойства реакционно-спеченного нитрида кремния

159

Таблица 2

Физико-механические свойства SN1-материалов, спеченных при разной температуре

Температура

Давление

Прочность

Температура

Плотность

Пористость

Модуль упругости

дополнительного

газа (N2),

при изгибе

азотирования, °С

ρ ± 0.01, г·см-3

П ± 0.1, %

Е ± 5, ГПа

спекания, °С

МПа

σизг ± 10, МПа

1350

1800

0.2

3.19

1.8

265

435

1.0

3.20

1.3

278

463

1900

0.2

3.13

3.5

231

428

1.0

3.18

2.0

261

441

1400

1800

0.2

3.20

1.5

275

442

1.0

3.21

1.2

290

480

1900

0.2

3.14

3.3

245

413

1.0

3.19

1.8

271

429

кремния. При увеличении количества игольчатых

со спеканием при малом давлении газа (0.02 МПа).

зерен нитрида кремния (рис. 3, б) в структуре матери-

Как правило, потеря массы при реакционном спе-

ала путь трещины возрастает, что характеризует боль-

кании нитрида кремния вызвана разложением Si3N4

шую трещиностойкость материала, соответственно

(при температуре выше 1800°С), а также взаимодей-

увеличивается значение критического коэффициента

ствием его с кислородсодержащими соединениями

интенсивности напряжений. Аналогичная тенденция

(Y2Si3N4O3, SiO2, SiAlON) с образованием газообраз-

характерна для реакционно-спеченных карбида крем-

ного SiO. Спекание в условиях высокого давления

ния [19] и карбида бора [20]. Максимальное значение

N2 может подавить диссоциацию нитрида кремния

K1С достигается на материале SN1, имеющем боль-

[21]. Потеря массы материалов SN0 и SN1 низкая при

шое количество кремния в исходном составе, который

уменьшении степени азотирования. По сравнению

в процессе азотирования, превращаясь в Si3N4II, ар-

с жидкофазно-спеченными (SSN) [22-24] и горяче-

мирует материал, придавая ему высокую стойкость к

прессованными (HPSN) [25, 26] Si3N4-материалами

распространению трещин (табл. 3).

(табл. 4) полученные в работе материалы показывают

Твердость Si3N4-материала зависит от твердостей

меньшую усадку при спекании.

входящих в него фаз (Si3N4I, Si3N4II, Siост, Y2Si3N4O3,

Основной особенностью реакционно-спеченных

SiAlON, поры), поэтому у материалов с большим

нитридкремниевых материалов является возможность

содержанием остаточного кремния или значительной

использования крупных исходных порошков нитрида

пористостью (реакционно-спеченный нитрид кремния

кремния, лучшая обрабатываемость и соответственно

SN0 и SN3) уровень твердости снижается (табл. 3).

возможность получать изделия сложной формы и

Спекание под большим давлением газа (0.1 МПа)

крупных габаритных размеров, а также использова-

для всех материалов приводит к небольшому увели-

ния минимального количества спекающих добавок

чению усадки при спекании (до 2.5-3.0%), но харак-

при условии высоких механических характеристик

теризуется снижением потери массы по сравнению

(табл. 2, 3).

Таблица 3

Механические свойства реакционно-спеченных нитридкремниевых материалов

Относительная плотность

Критический коэффициент интенсивности

Твердость по Виккерсу

Материал

ρотн ± 0.1, %

напряжений K1С ± 0.2, МПа·м1/2

HV ± 0.1, ГПа

SN0

97.7

4.4

16.7

SN1

98.7

5.3

17.5

SN2

98.8

5.0

17.8

SN3

98.3

4.9

17.1

160

Перевислов С. Н.

Таблица 4

Физико-механические свойства различных материалов на основе нитрида кремния

Плотность

Модуль

Температура

Количество спекающей

Пористость

Прочность при изгибе

Материал

ρ ± 0.01,

упругости

спекания, °С

добавки (Y2O3-Al2O3), об%

П ± 0.1, %

σизг ± 10, МПа

г·см-3

Е ± 5, МПа

SN1

1800

5

3.20

1.5

275

432

SN2

1800

5

3.22

1.2

280

457

SSN

1780

15

3.20

2.5

260

520

HPSN

1750

5

3.25

1.0

290

650

Выводы

Конфликт интересов

В работе изучено влияние параметров термообра-

Автор заявляет об отсутствии конфликта интере-

ботки реакционно-спеченного нитрида кремния, та-

сов, требующего раскрытия в данной статье.

ких как температура и давление газа (N2), на микро-

структуру, фазовый состав и физико-механические

характеристики. Показано, что зерна вторичного

Информация об авторах

нитрида кремния (β-Si3N4), образующиеся при азо-

Перевислов Сергей Николаевич, д.т.н., с.н.с. лабо-

тировании, имеют игольчатую структуру, армирую-

ратории кремнийорганических соединений и матери-

щую материал и придающую ему дополнительную

алов Института химии силикатов РАН,

механическую прочность. Большое количество крем-

ния, вводимого в материал, способствует образова-

нию плотного Si3N4II в поверхностном слое, кото-

рый тормозит диффузию азота в объем материала,

Список литературы

что приводит к значительной объемной пористости.

[1] Briggs J. Engineering ceramics in Europe and the USA.

Остаточный кремний способствует диффузионным

UK, Worcester, 2011. Р. 20-150.

процессам, однако большое его количество негативно

[2] Zhu X., Zhou Y., Hirao K. Post-densification behavior

влияет на механические характеристики реакцион-

of reaction-bonded silicon nitride (RBSN): Effect of

но-спеченного нитрида кремния. Время реакцион-

various characteristics of RBSN // J. Mater. Sci. 2004.

ного спекания (процесса азотирования) оказывает

меньшее влияние на уплотнение, чем температура,

B:JMSC.0000040090.33370.66

при повышении которой ускоряются диффузионные

[3] Klemm H. Silicon nitride for high-temperature

процессы и увеличивается степень азотирования ма-

applications // J. Am. Ceram. Soc. 2010. V. 93. N 6.

териала. Дополнительное спекание при температуре

P. 1501-1522.

1900°С сопровождается интенсивной диссоциаци-

ей нитрида кремния, которая частично подавляется

[4] Park J. S., Lee H. J., Ryu S. S., Lee S. M., Hwang H. J.,

Han Y. S. Optimization of binder burnout for reaction

спеканием при высоком давлении газа N2, тем не

bonded Si3N4 substrate fabrication by tape casting

менее оптимальным является спекание при 1800°С.

method // J. Korean Ceram. Soc. 2015. V. 52. N 6.

Полученные реакционно-спеченные нитридкремни-

евые материалы достигают высоких механических

[5] Zhou Y., Hyuga H., Kusano D., Yoshizawa Y.I., Ohji T.,

характеристик при значительно меньших технологи-

Hirao K. Development of high-thermal-conductivity

ческих затратах по сравнению со стандартными го-

silicon nitride ceramics // J. Asian Ceram. Soc. 2015.

рячепрессованными материалами на основе нитрида

V. 3. N 3. P. 221-229.

кремния.

[6] Lee S. H., Cho C. R., Park Y. J., Ko J. W., Kim H. D.,

Lin H. T., Becher P. Densification of reaction bonded

silicon nitride with the addition of fine Si powder-

Благодарности

effects on the sinterability and mechanical properties

Оборудование частично предоставлено «Инжини-

// J. Korean Ceram. Soc. 2013. V. 50. N 3. P. 218-225.

ринговым центром» СПбГТИ(ТУ).

Поведение при спекании и свойства реакционно-спеченного нитрида кремния

161

[7]

Li W., Wu Y., Huang R., Ye S., Lin H. T. Effect of Si

reduction reaction // J. Phys. Chem. C. 2018. V. 122.

addition on the mechanical and thermal properties

N 48. P. 27233-27240.

of sintered reaction bonded silicon nitride // J. Eur.

Ceram. Soc. 2017. V. 37. N 15. P. 4491-4496.

[17]

Brynjulfsen I., Bakken A., Tangstad M., Arnberg L.

Influence of oxidation on the wetting behavior of

[8]

Yao D., Xia Y., Zuo K. H., Jiang D., Günster J.,

liquid silicon on Si3N4-coated substrates // J. Cryst.

Zeng Y. P., Heinrich J. G. The effect of fabri-cation

Growth. 2010. V. 312. N 16-17. P. 2404-2410.

parameters on the mechanical properties of sintered

reaction bonded porous Si3N4 ceramics // J. Eur.

[18]

Jin X., Xing P., Zhuang Y., Kong J., Jiang S.,

Ceram. Soc. 2014. V. 34. N 15. P. 3461-3467.

Wei D. Effect of Si3N4 diluent on direct nitri-dation

of silicon powder // Ceram. Int. 2019. V. 45. N 8.

[9]

Park Y. J., Park M. J., Kim J. M., Lee J. W., Ko J. W.,

P. 10943-10950.

Kim H. D. Sintered reaction-bonded sili-con nitrides

with high thermal conductivity: The effect of the

[19]

Несмелов Д. Д., Перевислов С. Н. Реакционно-

starting Si powder and Si3N4 diluents // J. Eur. Ceram.

спеченные материалы на основе карбида бора и

Soc. 2014. V. 34. N 5. P. 1105-1113.

карбида кремния (обзор) // Стекло и керамика.

2014. № 9. С. 14-21 [Nesmelov D. D., Perevislov S. N.

[10]

Перевислов С. Н., Несмелов Д. Д. Свойства компо-

Reaction sintered materials based on boron carbide

зиционной керамики на основе SiC и Si3N4 с на-

and silicon carbide // Glass Ceram. 2015. V. 71.

норазмерной составляющей // Стекло и керамика.

N 9-10. P. 313-319.

2016. № 7. С. 15-17 [Perevislov S. N., Nesmelov D. D.

Properties of SiC and Si3N4 based composite ceramic

[20]

Перевислов С. Н. Оценка трещиностойкости реак-

with nanosize component // Glass Ceram. 2016. V. 73.

ционно-спеченных композиционных материалов

N 7-8. P. 249-252.

на основе карбида бора // Новые огнеуп. 2019. № 3.

С. 49-54.

[11]

Lysenkov A. S., Ivicheva S. N., Titov D. D., Kargin Y. F.,

Kim K. A., Frolova M. G., Melnikova I. S. Silicon

[Perevislov S. N. Evaluation of the crack resistance

nitride ceramics with light-melting sintering additive

of reactive sintered composite boron carbide-based

in CaO-TiO2 system // IOP Conf. Series: Mater. Sci.

materials // Refract. Ind. Ceram. 2019. V. 60. N 2.

Eng. IOP Publ. 2019. V. 525. N 1. P. 012080.

P. 168-173.

[12]

Lukianova O. A., Khmara A. N., Perevislov S. N.,

[21]

Lange F. F. Liquid-phase sintering: Are liquids

Kolesnikov D. A., Krasilnikov V. V. Electrical

squeezed out from between compressed par-ticles? //

resistivity of silicon nitride produced by various

Commun. Am. Ceram. Soc. 1982. V. 65. N 2. Р. 23.

methods // Ceram. Int. 2019. V. 45. N 7. P. 9497-9501.

[22]

Berroth K. Silicon nitride ceramics for product and

[13]

Golla B. R., Ko J. W., Kim J. M., Kim H. D. Effect of

process innovations // Adv. Sci. Technol. — Trans

particle size and oxygen content of Si on processing,

Tech Publications Ltd. 2010. V. 65. Р. 70-77.

microstructure and thermal conductivity of sintered

reaction bonded Si3N4 // J. Alloys Compd. 2014.

[23]

Becher P. F., Shibata N., Painter G. S., Averill F.,

V. 595. P. 60-66.

Van Benthem K., Lin H. T., Waters S. B. Observations

on the influence of secondary Me oxide additives

[14]

Перевислов С. Н. Механизм жидкофазного спе-

(Me = Si, Al, Mg) on the microstructural evolution

кания карбида и нитрида кремния с оксидными

and mechanical behavior of silicon nitride ceramics

активирующими добавками // Стекло и керамика.

containing Re2O3 (Re = La, Gd, Lu) // J. Am. Ceram.

2013. № 7. С. 34-38 [Perevislov S. N. Mechanism of

Soc. 2010. V. 93. N 2. P. 570-580.

liquid-phase sintering of silicon carbide and nitride

with oxide activating additives // Glass Ceram. 2013.

[24]

Guo W. M., Wu L. X., Ma T., You Y., Lin H. T. Rapid

V. 70. N 7-8. P. 265-268.

fabrication of Si3N4 ceramics by reaction-bonding

and pressureless sintering // J. Eur. Ceram. Soc. 2016.

[15]

Imashuku S., Imanishi A., Kawai J. Development of

V. 36. N 16. P. 3919-3924.

miniaturized electron probe X-ray microanalyzer //

Anal. Chem. 2011. V. 83. N 22. P. 8363-8365.

[25]

Каргин Ю. Ф., Лысенков А. С., Ивичева С. Н.,

Захаров А. И., Попова Н. А., Солнцев К. А. Микро-

[16]

Chowdhury C., Datta A. Silicon-doped nitrogen-

структура и свойства керамики из нитрида кремния

coordinated graphene as electrocatalyst for oxygen

с добавками алюмината кальция // Неорган. мате-

162

Перевислов С. Н.

риалы. 2010. Т. 46. № 7. C. 892-896 [Kargin Y. F.,

[26] Jiang Q. G., Guo W. M., Liu W., Gu S. X., Cheng L. X.,

Lysenkov A. S., Ivicheva S. N., Zakharov A. I.,

Liu J., Zhou M. P., Wu S. H. Influence of powder

Popova N. A., Solntsev K. A. Microstructure and

characteristics on hot-pressed Si3N4 ceramics // Sci.

properties of silicon nitride ceramics with calcium

Sinter. 2017. V. 49. N 1. P. 81-89.

aluminate additions // Inorg. Mater. 2010. V. 46. N 7.

P. 799-803.