Окислительная конверсия продуктов газификации древесины в реакторе смешения

363

Журнал прикладной химии. 2021. Т. 94. Вып. 3

УДК 536.452+662.6

ОКИСЛИТЕЛЬНАЯ КОНВЕРСИЯ ПРОДУКТОВ ГАЗИФИКАЦИИ ДРЕВЕСИНЫ

В РЕАКТОРЕ СМЕШЕНИЯ

© В. М. Кислов1, С. В. Глазов1, М. В. Салганская1,2,

Е. Н. Пилипенко1, Ю. Ю. Цветкова1

1 Институт проблем химической физики РАН,

142432, Московская обл., г. Черноголовка, пр. Академика Семенова, д. 1

2 Московский государственный университет им. М. В. Ломоносова,

факультет фундаментальной физико-химической инженерии,

119991, г. Москва, Ленинские горы, д. 1, стр. 51

E-mail: vmkislov@icp.ac.ru

Поступила в Редакцию 15 октября 2020 г.

После доработки 29 декабря 2020 г.

Принята к публикации 25 января 2021 г.

Приведены результаты термодинамического расчета и экспериментальные данные конверсии смол

газификации древесины в составе пиролизного газа в бессмольный горючий газ методом парциального

окисления воздухом. В качестве основного управляющего параметра конверсии использовали расход

воздуха, подаваемого в конвертор, выраженный через коэффициент избытка воздуха J. Расчет по-

казал, что в оптимальном режиме конверсии (J = 0.45) смолы конвертируются полностью с обра-

зованием газообразных продуктов, не уступающих по теплоте сгорания исходным продуктам, а их

объем увеличивается примерно в 3 раза. В экспериментах из-за влияния боковых теплопотерь при

расходе воздуха, соответствующем коэффициенту J = 0.45-0.50, температура конверсии примерно на

400°С ниже, поэтому степень конверсии смолы достигала лишь 80%. Теплота сгорания газообразных

продуктов после конверсии на 20-30% ниже, чем у исходных газообразных продуктов газификации,

а объем газообразных продуктов конверсии увеличился в 2.5-3 раза.

Ключевые слова: газификация биомассы; пиролизные смолы; окислительная конверсия

DOI: 10.31857/S0044461821030117

Использование твердых топлив органического

не должно превышать 0.1 г·м-3, при использова-

происхождения в качестве исходного сырья для по-

нии современных топливных ячеек — 100 ppm, а в

лучения синтез-газа посредством газификации в зна-

синтезе Фишера-Тропша — 1 ppm [3]. Содержание

чительной степени ограничено наличием большого

смол в продуктах газификации зависит не только от

количества пиролизных смол в продуктах газифи-

вида сырья, но и от условий проведения процесса,

кации [1, 2]. Из-за способности конденсироваться

т. е. от метода газификации [3, 4]. Так, например,

на поверхности контактирующих с ними деталей

для прямой газификации биомассы в плотном слое

и узлов оборудования и трубопроводов и увеличи-

характерно большое количество пиролизных смол

вать скорость коррозии их металлических компонен-

(30-200 г·м-3), в то время как обращенный процесс

тов пиролизные смолы могут приводить к выходу

характеризуется относительно низким содержанием

из строя оборудования. Современные химическая

смолы (0.1-6.0 г·м-3) [3, 5, 6]. Традиционно именно

промышленность и энергетика предъявляют весь-

обращенный процесс газификации использовался

ма высокие требования к чистоте используемого

для получения «бессмольного» горючего газа, однако

горючего газа. Так, например, при использовании

в большинстве случаев при газификации биомассы

горючего газа с целью выработки электроэнергии

содержание смолы оказывается выше 0.3 г·м-3 [5, 6],

с помощью газовых двигателей содержание смол

поэтому такой газ не может использоваться в газовых

364

Кислов В. М. и др.

двигателях, для которых, как сказано выше, это зна-

поскольку в нем содержится большое количество

чение не должно превышать 0.1 г·м-3.

балластного компонента (азота).

В основе способов очистки продуктов пиролиза

Среди исследований по конверсии продуктов пи-

и газификации лежат как физические методы вы-

ролиза можно отметить работы [12, 13], в которых

деления смол, например, с помощью скрубберов и

представлены результаты исследований парциального

электрофильтров, так и другие способы очистки га-

окисления смолы пиролиза рисовой соломы. Авторы

зообразных продуктов от содержащихся в них смол

работ отмечают, что наиболее важным управляющим

(химические или термохимические), в том числе с

параметром процесса конверсии является количество

использованием катализаторов [7, 8].

кислорода, подаваемого в конвертор. Определен оп-

Проведенные ранее исследования по выходу пи-

тимальный расход окислителя (ER = 0.34), при кото-

ролизных смол при газификации древесины в сверх-

ром количество смол снижается с исходных 10.15 до

адиабатическом режиме фильтрационного горения

0.26%, а выход газообразных продуктов увеличива-

показали, что концентрация пиролизных смол может

ется примерно в 2.5 раза.

достигать 500 г·м-3 [9]. Очистка такого газа от пиро-

Ранее нами были проведены исследования кон-

лизных смол — сама по себе сложная задача. Кроме

версии продуктов газификации древесины, торфа,

того, при очистке будут накапливаться трудноутили-

отходов обогащения каменного угля (кека) и горю-

зируемые жидкие токсичные отходы. Содержащиеся

чего сланца методом парциального окисления возду-

в этих отходах вещества не представляют большой

хом в проточном реакторе, заполненном частицами

ценности как химические продукты, поскольку на-

инертной (фарфоровые кольца Рашига) и химически

ряду с широким спектром органических кислот, фе-

активной (частицы древесного угля, цеолитовый ка-

нолов и углеводородов содержат значительное коли-

тализатор) пористой засыпки [14]. Для всех указан-

чество воды. К тому же теплота сгорания газа после

ных видов топлив определены режимы конверсии,

удаления присутствующих в нем углеводородов бу-

при которых теплота сгорания газа, выходящего из

дет (в зависимости от используемого органического

конвертора, не ниже теплоты сгорания исходных га-

сырья) на 30-65% ниже, чем у исходных продук-

зообразных компонентов продуктов газификации.

тов газификации, что является критичной потерей.

Степень конверсии пиролизных смол, определяе-

Следовательно, целесообразным будет либо непо-

мая как массовая доля смол, преобразовавшихся в

средственное сжигание полученного газа вместе с

газообразные компоненты в процессе конверсии,

присутствующими в нем смолами, либо включение

составляла 60-80% и незначительно зависела от вида

дополнительной стадии термохимической конверсии

засыпки. Остаточное содержание смол в продуктах

пиролизных смол в синтез-газ.

конверсии составляло примерно 50 г·м-3.

Термохимическая конверсия продуктов газифи-

Цель работы — исследование конверсии аэрозоля,

кации представляется перспективным направлени-

полученного при газификации древесины, в горючий

ем получения синтез-газа, так как она позволяет не

газ в проточном реакторе смешения методом парци-

только очищать газ от смол, но и преобразовать их в

ального окисления. Предметом изучения являлась

газообразные продукты, увеличивая объем и сохраняя

зависимость степени конверсии смол термического

требуемые свойства образующегося синтез-газа [10].

разложения древесины от количества воздуха, подан-

Наиболее простым и очевидным вариантом термохи-

ного для конверсии.

мической конверсии является парциальное окисление

пиролизных смол воздухом или кислородом, кото-

Экспериментальная часть

рое при недостатке кислорода позволит преобразо-

вать пиролизные смолы в компоненты синтез-газа.

Эксперименты проводили на установке, состоя-

Благодаря тепловыделению при парциальном окис-

щей из цилиндрического кварцевого газификатора

лении смол дополнительных затрат энергии (за ис-

периодического действия диаметром 115 мм, в кото-

ключением стадии инициирования) для проведения

ром осуществляли газификацию древесины в режиме

процесса конверсии не требуется. Использование

фильтрационного горения со сверхадиабатическим

в качестве окислителя кислорода дает ряд преиму-

разогревом, и расположенного непосредственно над

ществ, однако это существенно удорожает процесс

газификатором проточного смесительного конвертора

и повышает его опасность [11]. Кроме того, исполь-

диаметром 45 мм, в котором проводили окислитель-

зование кислорода для конверсии аэрозоля, получен-

ную конверсию продуктов газификации древесины

ного при воздушной газификации, нецелесообразно,

(рис. 1).

Окислительная конверсия продуктов газификации древесины в реакторе смешения

365

(0.023 м·с-1) в расчете на пустое сечение реактора

обеспечивало длительность стабильной работы уста-

новки около 1 ч.

Продуктом воздушной газификации различных

смесей древесины и крошки шамотного кирпича яв-

лялся горючий аэрозоль, состоящий из газообраз-

ных продуктов (смесь N2, CO2, CO, H2, CH4 и C2H4),

пиролизных смол и водяного пара (соответственно

примерно 0.42 и 0.27 кг·кг-1 древесины). Выходящие

продукты газификации попадали в конвертор 5, пред-

ставляющий собой проточный реактор смешения,

где при контролируемой подаче вторичного возду-

ха через трубку воздуховода 6 происходило парци-

альное окисление смол, содержащихся в продуктах

газификации, и преобразование их в газообразные

Рис. 1. Схема лабораторной установки для изучения

продукты. Воспламенение смеси аэрозоля с возду-

конверсии продуктов газификации.

хом осуществлялось в начале процесса с помощью

1 — газификатор, 2 — электроспираль газификатора, 3 —

электроспирали 7, которую отключали сразу после

теплоотражающий экран, 4 — пробоотборники, 5 — кон-

воспламенения смеси. Конвертор снабжен термопа-

вертор, 6 — воздуховод, 7 — электроспираль конвертора,

рами 8 для контроля температуры процесса. Спаи

8 — термопары, 9 — охладитель продуктов конверсии,

термопар располагались на внутренней стенке реак-

10 — исходное топливо, 11 — зона горения, 12 — зольный

тора. Продукты конверсии выводили из верхней части

остаток.

конвертора и после охлаждения направляли на отбор

проб газообразных продуктов в пробоотборники 4.

Газификатор 1 снабжен наружной электроспира-

В ходе эксперимента расходы воздуха в газифи-

лью для предварительного прогрева 2, теплоотража-

катор и конвертор контролировали с помощью элек-

ющим экраном 3 для снижения боковых теплопотерь.

тронных расходомеров Mass-view MV-306. Показания

Теплоотражающий экран имел узкие продольные

хромель-алюмелевых термопар поступали на ана-

прорези, что позволяло визуально наблюдать за по-

лого-цифровой преобразователь и затем на компью-

ложением зоны горения и определять скорость горе-

тер, который отображал текущие показания темпе-

ния. Нижний торец газификатора снабжен системой

ратуры всех термопар в режиме реального времени.

контролируемой подачи воздуха для осуществления

Пробы исходных продуктов газификации и продуктов

газификации, а в верхнем торце кроме центрального

конверсии отбирали одновременно, а после экспе-

вывода продуктов газификации располагался боковой

римента состав отобранных проб анализировали с

вывод для периодического отбора проб газообразных

помощью газового хроматографа Кристалл-5000.

продуктов в пробоотборники 4.

Относительная погрешность определения концен-

В газификатор загружали два вида смесей кубиков

траций газов составляла не более 2%.

сосновой древесины и крошки шамотного кирпича

Определение содержания пиролизных смол как в

ШЛ-1.3 (ГОСТ 5040-96 «Изделия огнеупорные и

продуктах газификации, так и продуктах конверсии

высокоогнеупорные легковесные теплоизоляцион-

непосредственно в процессе эксперимента затрудни-

ные. Технические условия»). Содержание древесины

тельно, более того, в ходе эксперимента выход смол

в смеси в одной из серий экспериментов составляло

может несколько изменяться. Тем не менее среднее

50, в другой — 67 мас%. Размер частиц кусочков

количество смол и их общий элементный состав мож-

древесины и крошки шамотного кирпича составлял

но определить из материального баланса процесса,

5-7 мм, влажность древесины — 7%. Данные соста-

составленного на основе полученных эксперимен-

вы позволяют получать продукт-газ с достаточно

тальных данных.

высокой теплотой сгорания и высоким содержанием

При составлении материального баланса исполь-

смол [7], а сам процесс газификации таких составов

зовали результаты анализа влажности и элементного

идет значительно более стабильно, чем газификация

состава сухой древесины и образующейся из нее

составов с большим содержанием древесины. Масса

смолы, а также данные, полученные в ходе экспе-

загруженной в газификатор древесины составляла

римента: массовая скорость газификации, расходы

1 кг, что при удельном расходе воздуха 83.22 м3·ч∙м-2

воздуха в газификатор и конвертор, выход и состав

366

Кислов В. М. и др.

газообразных компонентов (на каждой из стадий).

Обсуждение результатов

Считали, что поступающий с воздухом азот в реак-

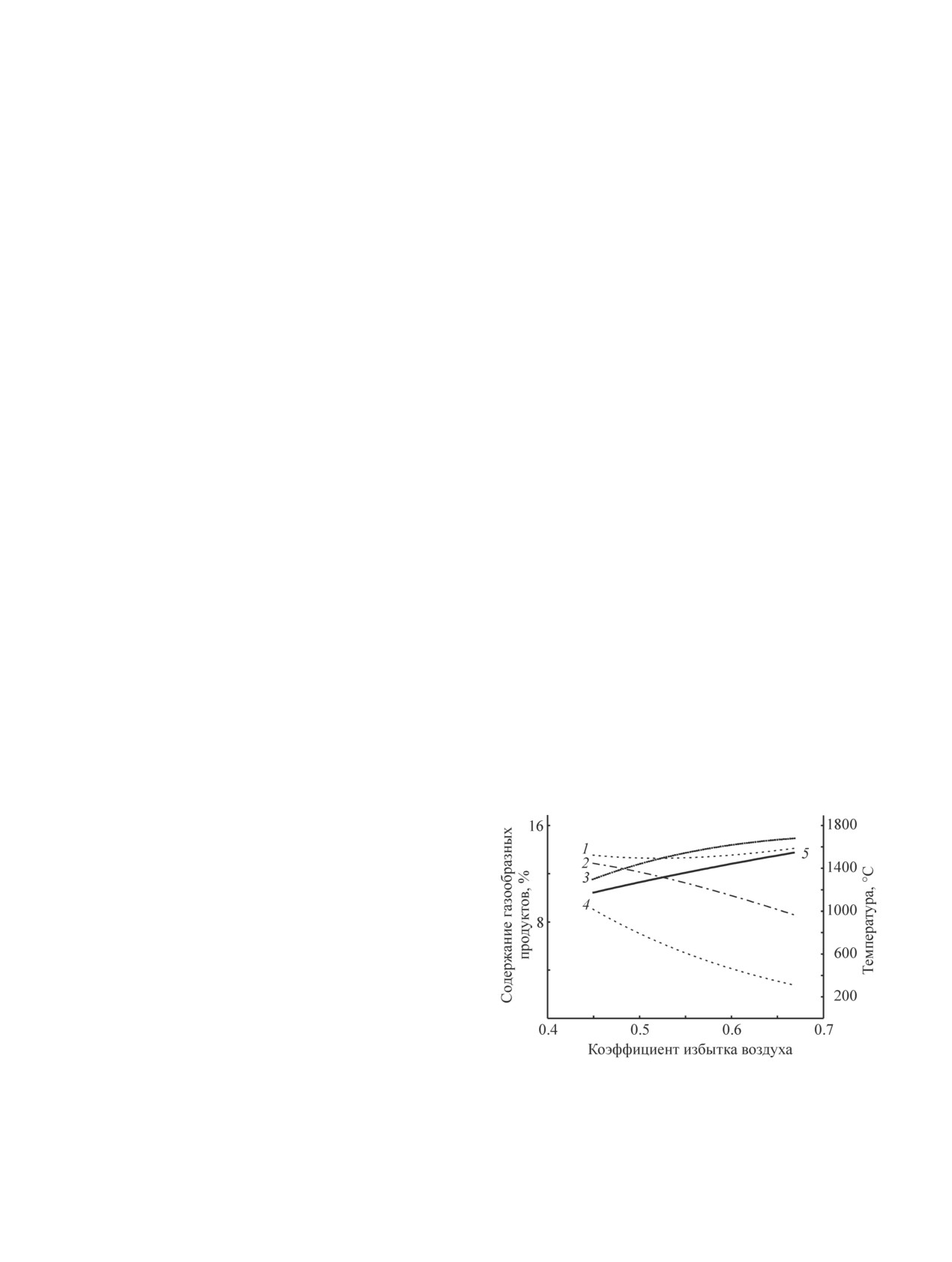

Термодинамический расчет равновесного соста-

циях не участвует.

ва и температуры конверсии аэрозоля газификации

Схематично материальный баланс газификации

древесины в адиабатических условиях при различ-

выражается следующим образом:

ном количестве подаваемого воздуха показывает,

что минимальный расход воздуха, достаточный для

A[C1H1.52O0.65]древесина + X[H2O]влага + B([O2] +

полной конверсии пиролизных смол в горючий газ

+ 3.76[N2])воздух1 = (3.76B[N2] + [CdOeHf])газ1 +

(без образования сажи), соответствует коэффициенту

+ Y[H2O]пар1 + [CnHmOk]смола1.

J = 0.45 (рис. 2). Данные условия являются оптималь-

ными, поскольку при меньших расходах воздуха в

Схема материального баланса конверсии:

продуктах конверсии происходит образование частиц

сажи, а при больших расходах — избыточное окис-

(3.76B[N2] + [CdOeHf])газ + Y[H2O]пар +

ление горючих газообразных компонентов. Так, при

+ [CnHmOk]смола + Z([O2] + 3.76[N2])воздух2 =

увеличении расхода до значений, соответствующих

J = 0.67, содержание СО снижается с 12.9 до 8.6%,

= (3.76(B + Z)[N2] + [Cd2Oe2Hf2])газ2 + Y2[H2O]пар2 +

содержание H2 — с 9.1 до 2.8%, а температура за

+ [Cn2Hm2Ok2]смола2.

счет более полного окисления продуктов конверсии

увеличивается с 1172 до 1544°С.

Известные расходные характеристики (задавае-

В оптимальном режиме процесс конверсии харак-

мые расходы воздуха и измеряемый по длительности

теризуется следующими показателями: состав газо-

установившегося режима газификации расход дре-

образных продуктов (об%): CO2 — 13.5, CO — 12.9,

весины) позволяют выразить поэлементный баланс

H2 — 9.1, N2 — 53.0, H2O — 11.5. Теплота сгорания

углерода, водорода, кислорода и азота, входящих в

влажных газообразных продуктов — 2.60 МДж·м-3

реактор в виде древесины и воздуха и выходящих из

(в пересчете на сухие — 2.94 МДж·м-3), объем газо-

него в виде газообразных продуктов, смолы и воды.

образных продуктов после конверсии увеличивается

Содержание соответствующих компонентов в газо-

примерно в 3 раза.

образных продуктах рассчитывали с использованием

Типичный средний состав исходных продуктов

результатов газового анализа. Суммарный массовый

газификации (до конверсии) для составов с содержа-

выход жидких продуктов (смолы и воды) определяли

нием древесины 50 (аэрозоль А) и 67% (аэрозоль Б)

по разности исходя из известного их элементного

приведен в таблице.

состава.

Средний элементный состав пиролизной смолы

По оценкам, сделанным в работе [13], расхожде-

одинаков для обеих серий экспериментов (мас%):

ние между результатами расчета выхода смол при

газификации различных твердых топлив и экспери-

ментальными данными их прямого определения не

превышает 10%.

Как и в [12, 13], в данной работе варьировали ко-

личество воздуха, подаваемого в конвертор, расход

которого выражали в виде безразмерного коэффици-

ента избытка воздуха J (J = 0 — исходный аэрозоль,

J = 1 — полное сгорание всех продуктов газифи-

кации).

Методика термодинамического расчета воздушной

конверсии продуктов газификации подробно описана

в [15]. Исходными данными служил состав аэрозоля

продуктов газификации, определенный в работе [14]

(об%): CO2 — 17.5, CO — 17.5, H2 — 3.1, N2 — 61.9,

Рис. 2. Термодинамический расчет равновесного со-

также газообразные продукты содержат 0.45 кг·м-3

става газообразных продуктов и температуры в зави-

(н. у.) смолы, состав которой описывается брутто-фор-

симости от расхода воздуха на конверсию продуктов

мулой C1.0H1.2O0.3, и 0.26 кг·м-3 (н. у.) водяного па-

газификации древесины.

ра. Теплота сгорания сухих газообразных продуктов

1 — CO2, 2 — CO, 3 — H2O, 4 — H2; 5 — температура

составляет 2.54 МДж·м-3, смолы — 25.6 МДж·кг-1.

конверсии.

Окислительная конверсия продуктов газификации древесины в реакторе смешения

367

Характеристика исходных продуктов газификации, поступающих на конверсию

Продукты газификации составов с содержанием древесины, %

Характеристика

50 (аэрозоль А)

67 (аэрозоль Б)

Содержание газообразных продуктов, об%:

CO2

11.41

10.67

C3H6

0.24

0.03

Ar

0.77

0.74

N2

58.21

55.51

CO

24.60

27.40

C2H4

0.05

0.07

CH4

1.19

1.63

H2

3.53

3.95

Теплота сгорания газообразных продуктов Qг,

МДж·м-3

4.14

4.53

Содержание смолы, кг·м-3 газа

0.47

0.46

Содержание воды, кг·м-3 газа

0.31

0.30

[C] — 66.7, [H] — 6.7, [O] — 26.4, [N] — 0.2.

ратурный режим и ширину зон газификации, что в

Различие в составе продуктов газификации аэрозо-

свою очередь влияет на состав и выход продуктов

лей А и Б связано с различным содержанием крошки

газификации [9, 16].

шамотного кирпича в газифицируемом материале.

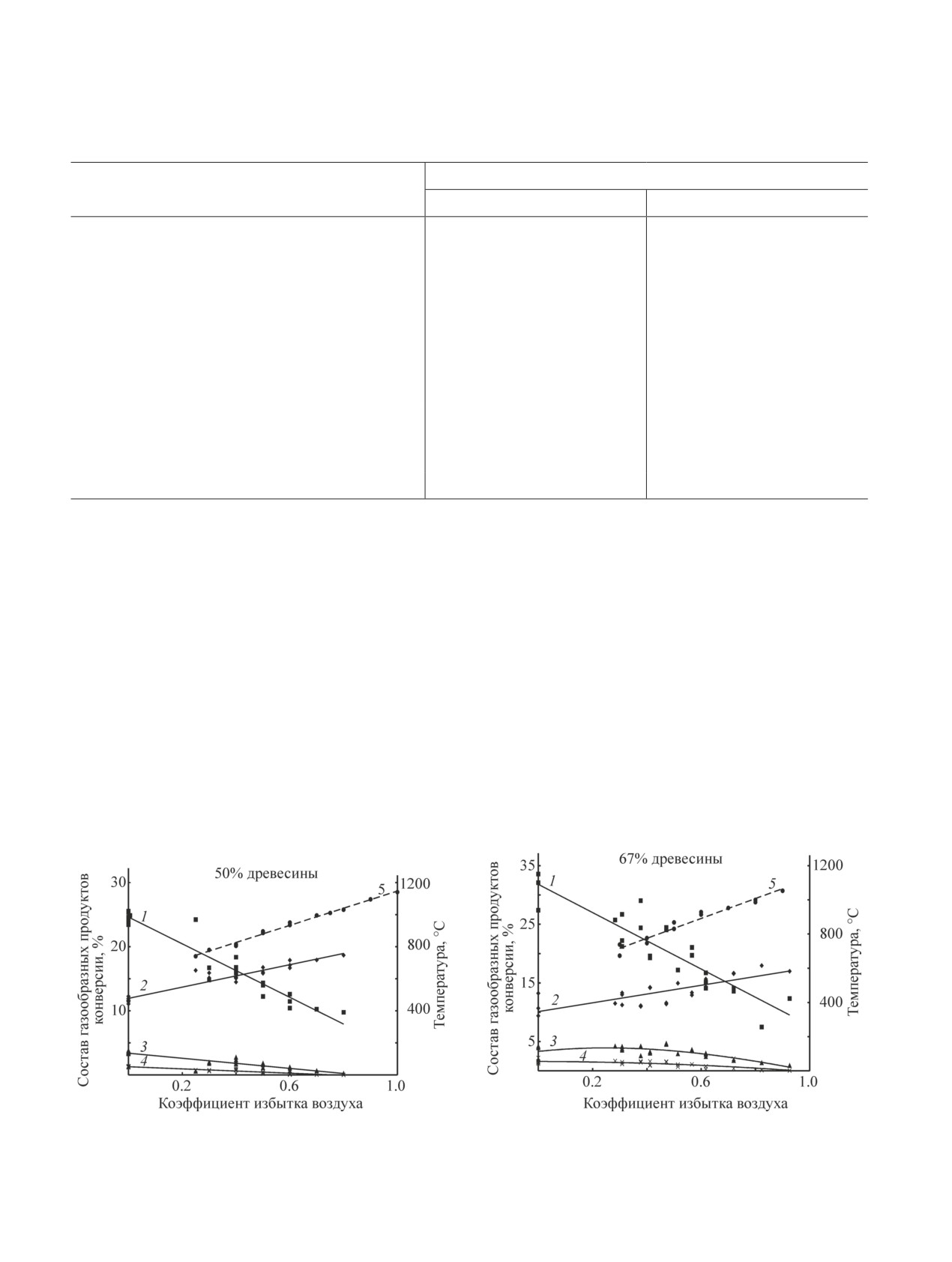

Эксперименты по конверсии аэрозолей А и Б

Крошка шамотного кирпича является химически

показали результаты, качественно схожие с резуль-

инертным компонентом и в реакциях газификации

татами термодинамических расчетов: с увеличени-

непосредственно не участвует, но, находясь внутри

ем количества подаваемого воздуха температура

газификатора, участвует в теплообмене на всех стади-

конверсии возрастала, а содержание горючих ком-

ях газификации. В зонах сушки и нагрева крошка ша-

понентов (СО и Н2) в продуктах конверсии снижа-

мотного кирпича нагревается, охлаждая выходящие

лось (рис. 3). Температуры конверсии при различ-

из зоны горения горячие продукты газификации, в

ных расходах воздуха в обеих сериях экспериментов

зоне охлаждения — отдает накопленное тепло, нагре-

практически одинаковы, состав газообразных про-

вая поступающий в газификатор окислитель. Таким

дуктов отличался более высоким содержанием СО

образом, добавка подобного инертного материала

(примерно на 3 об%) для аэрозоля Б по сравнению с

играет роль теплоносителя, влияющего на темпе-

аэрозолем А.

Рис. 3. Состав газообразных продуктов конверсии и температура при различном расходе воздуха на конверсию

аэрозолей А (смесь с содержанием древесины 50%) и Б (смесь с содержанием древесины 67%).

1 — CO, 2 — CO2, 3 — H2, 4 — CH4; 5 — температура конверсии.

368

Кислов В. М. и др.

В целом в проведенных экспериментах содержа-

незаметным слоем на стенках трубок и пробоотбор-

ние CO в продуктах конверсии было несколько выше,

ников. Ее наличие становится заметным только по

а водорода примерно в 2 раза ниже, чем в расчете.

характерному изменению цвета растворителя при

Из-за влияния теплопотерь температура конверсии

промывке пробоотборников перед последующим

была значительно ниже расчетной: при J = 0.3 в экс-

использованием. По оценкам, сделанным из расчета

перименте температура составляла 740°С, тогда как

материального баланса, содержание смол в продуктах

в расчете она равнялась 1016°С, при J = 0.8 — соот-

конверсии при расходе воздуха, соответствующем зна-

ветственно 1030 и 1529°С, а при полном сгорании

чениям J = 0.5, составляет 15-30 г·м-3. При расходах

аэрозоля (J = 1) — 1140 и 1768°С соответственно.

воздуха, соответствующих значениям J > 0.5, наряду

Приведенные на рис. 3 данные показывают изме-

с окислением смолы также начинается окисление га-

нение состава газообразных продуктов конверсии,

зообразных продуктов. Количества образующихся при

но не отражают значительное изменение их объема.

пиролизе древесины воды, водорода и метана практи-

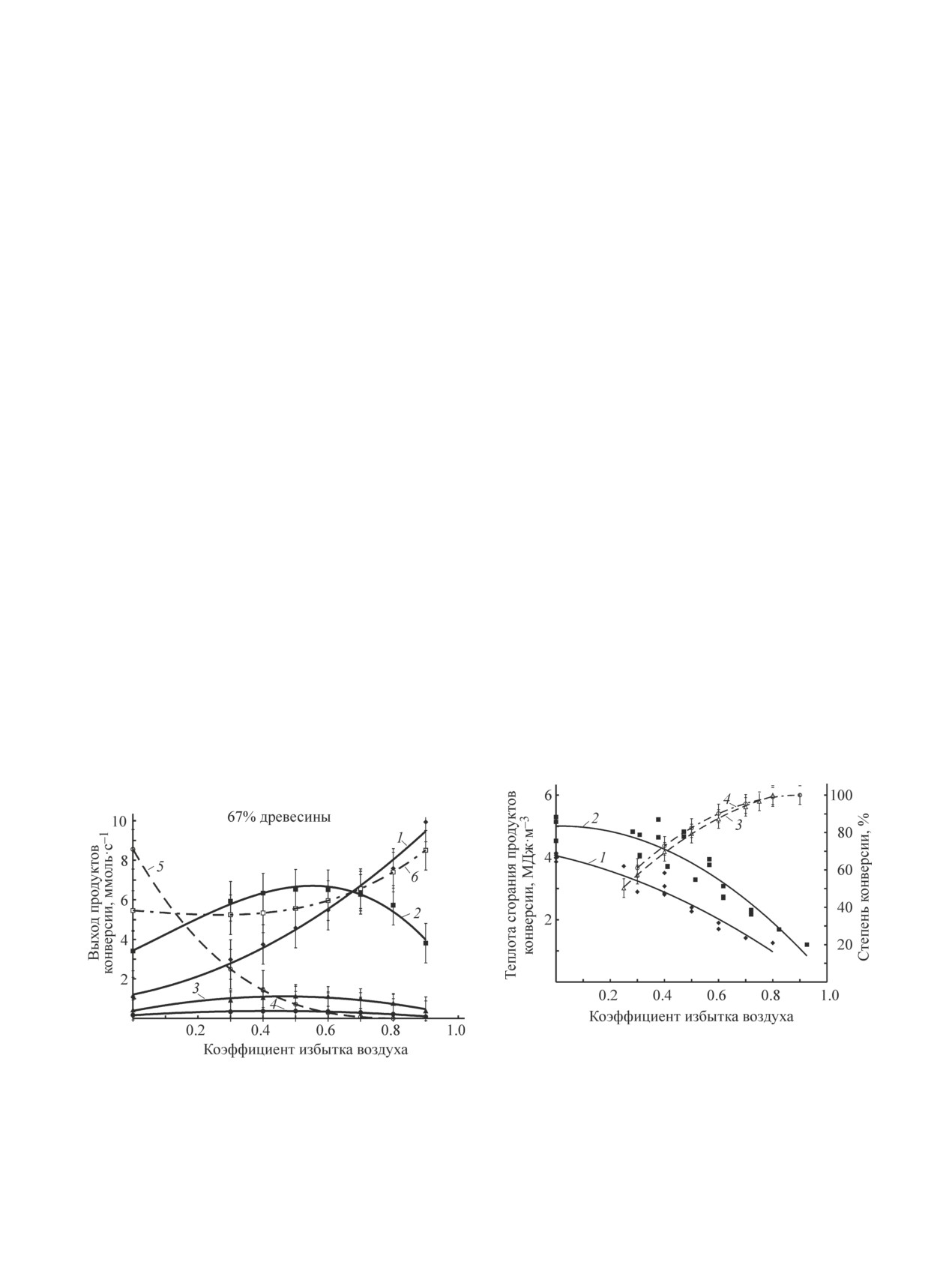

Для определения выхода продуктов конверсии по

чески не изменяются до значений J = 0.7, при которых

усредненным данным материального баланса гази-

водород и метан начинают окисляться. Количество

фикации и конверсии были рассчитаны количества

образующейся при этом воды увеличивается.

веществ в образующихся в единицу времени продук-

В отличие от результатов расчетов процесса кон-

тах конверсии: CO2, CO, H2, CH4, смолы (в пересчете

версии, в экспериментах смола полностью превраща-

по среднему составу на условную брутто-формулу

лась в газообразные продукты только при расходах

С1.0Н1.2О0.3) и H2O — при различном расходе возду-

воздуха в конвертор, соответствующих J > 0.7, т. е.

ха, подаваемого для конверсии аэрозоля Б (рис. 4).

вблизи границы полного сгорания продуктов гази-

Для конверсии продуктов газификации аэрозоля А

фикации, потому что из-за теплопотерь только при

данные не приведены, так как зависимости имеют

значительном избытке подаваемого воздуха темпе-

аналогичный вид.

ратура конверсии оказывается достаточно высокой,

При увеличении расхода воздуха в конвертор до

чтобы обеспечить требуемые скорости окисления

величины, соответствующей значению коэффициен-

содержащихся в смоле химических компонентов.

та J = 0.5, основная масса смолы конвертируется в

Теплота сгорания газообразных продуктов, получае-

газообразные продукты: СО2, СО, Н2 и СН4, выход

мых при этом из аэрозоля А, составляла 1.2 МДж·м-3,

которых значительно увеличивается. При расходе

из аэрозоля Б — 2.0 МДж·м-3. Достаточно высокая

воздуха, соответствующем значениям J = 0.5, содер-

степень конверсии (80%) при относительно высокой

жание смолы в аэрозоле уже невелико, и ее наличие

теплоте сгорания продуктов (2.5-4.0 МДж·м-3) до-

в продуктах конверсии становится визуально неза-

стигалась при J = 0.5 (рис. 5).

метно. При отборе проб смола осаждается тонким

Рис. 5. Зависимости теплоты сгорания газообразных

продуктов и степени конверсии смолы от коэффициента

Рис. 4. Количество веществ в продуктах конверсии,

избытка воздуха.

образующихся в единицу времени, при различных зна- Аэрозоль А (продукт газификации смеси с содержанием

чениях коэффициента избытка воздуха, подаваемого в

древесины 50%): 1 — теплота сгорания, 3 — степень кон-

конвертор, для аэрозоля Б (смесь с содержанием древе-

версии; аэрозоль Б (продукт газификации смеси с содержа-

сины 67%).

нием древесины 67%): 2 — теплота сгорания, 4 — степень

1 — CO2, 2 — CO, 3 — H2, 4 — CH4, 5 — смола, 6 — H2O.

конверсии.

Окислительная конверсия продуктов газификации древесины в реакторе смешения

369

Выводы

Информация о вкладе авторов

Проведенные расчеты и эксперименты показыва-

С. В. Глазов участвовал в постановке задачи ис-

ют перспективность процесса окислительной конвер-

следования, выполнил термодинамический расчет

сии в проточном реакторе смешения для преобразо-

равновесного состава газообразных продуктов и тем-

вания смол термического разложения, содержащихся

пературы конверсии продуктов газификации древе-

в продуктах газификации твердых топлив.

сины, является основным автором вступительной

Расчеты показывают, что данный способ позволяет

части, участвовал в написании разделов «Обсуждение

проводить полную конверсию содержащейся в аэро-

результатов» и «Выводы»; В. М. Кислов участво-

золе смолы в горючий газ. Процесс может быть про-

вал в постановке задачи исследования, провел рас-

веден за счет тепла, выделяющегося при парциальном

чет материального баланса процессов газификации

окислении смол, введения дополнительных источ-

древесины и конверсии продуктов газификации в

ников энергии для его осуществления не требуется.

горючий газ, является основным автором раздела

В оптимальном режиме процесс должен протекать

«Экспериментальная часть», участвовал в написании

без выделения сажи, теплота сгорания образующихся

разделов «Обсуждение результатов» и «Выводы»;

газообразных продуктов конверсии должна быть как

Е. Н. Пилипенко и Ю. Ю. Цветкова проводили поиск

минимум не ниже, чем у газообразной компоненты

и анализ литературных источников; М. В. Салганская

исходного аэрозоля, а объем газообразных продуктов

проводила анализ газообразных продуктов газифика-

увеличиваться примерно в 3 раза.

ции и конверсии.

Эксперименты качественно подтверждают расчет-

ные данные, однако вследствие высоких теплопотерь

Информация об авторах

температура конверсии была примерно на 400°С ни-

же расчетной, поэтому при аналогичных расходах

Кислов Владимир Михайлович, к.ф.-м.н.,

воздуха парциальное окисление пиролизных смол

не успевало проходить полностью. В режиме, близ-

Глазов Сергей Владимирович, д.ф.-м.н.,

ком по расчетам к оптимальному, степень конверсии

составляла 80%, теплота сгорания газообразных про-

Салганская Марина Вячеславовна, к.ф.-м.н.,

дуктов была на 20-30% ниже, а объем газообразных

продуктов увеличился в 2.5-3 раза.

Пилипенко Екатерина Николаевна,

Тем не менее приведенные результаты говорят о

том, что при всех ограничениях, связанных с малым

Цветкова Юлия Юрьевна,

масштабом установки и высоким уровнем теплопо-

терь, данный способ пригоден для конверсии смол в

горючие газообразные продукты.

Список литературы

[1] Richardson Y., Blin J., Julbe A. A short overview on

Благодарности

purification and conditioning of syngas produced by

Определение элементного состава пиролизной

biomass gasification: Catalytic strategies, process

смолы выполнено сотрудником АЦКП ИПХФ РАН

intensification and new concepts // Prog. Energy

ст. инженером Г. В. Гусевой.

Combust. Sci. 2012. V. 38. N 6. P. 765-781.

[2] Shen Y., Yoshikawa K. Recent progresses in catalytic tar

Финансирование работы

elimination during biomass gasification or pyrolysis —

A review // Renewable Sustainable Energy Rev. 2013.

Исследование выполнено при финансовой под-

V. 21. P. 371-392.

держке государственного задания № 0089-2019-0018,

номер госрегистрации АААА-А19-119-022690098-3.

[3] Asadullah M. Biomass gasification gas cleaning for

downstream applications: A comparative critical review

// Renewable Sustainable Energy Rev. 2014. V. 40.

Конфликт интересов

Авторы заявляют об отсутствии конфликта инте-

[4] Донской И. Г. Численное моделирование и оптими-

ресов, требующего раскрытия в данной статье.

зация режимов газификации древесной биомассы

370

Кислов В. М. и др.

в потоке парокислородного дутья // ЖПХ. 2020.

downdraft reactor by using mixtures of air, saturated

Т. 93. № 6. С. 506-514.

steam and oxygen as gasifying agents // Energy

Conversion and Management. 2017. V. 145. P. 314-

[Donskoi I. G. Simulation and optimization of wood

323.

biomass gasification regimes in a flow of steam-oxygen

blast // Russ. J. Appl. Chem. 2020. V. 93. N 4. P. 519-

[12]

Su Y., Luo Y., Chen Y., Wu W., Zhang Y. Experimental

and numerical investigation of tar destruction under

[5] Pérez J. F., Melgar A., Benjumea P. N. Effect of

partial oxidation environment // Fuel Process. Technol.

operating and design parameters on the gasification/

2011. V. 92. N 8. P. 1513-1524.

combustion process of waste biomass in fixed bed

downdraft reactors: An experimental study // Fuel.

[13]

Wu W. G., Luo Y. H., Chen Y., Su Y., Zhang Y. L.,

2012. V. 96. N 6. P. 487-496.

Zhao S. H., Wang Y. Experimental investigation of tar

conversion under inert and partial oxidation conditions

[6] Rios M. L. V., González A. M., Lora E. E. S., del

in a continuous reactor // Energy Fuels. 2011. V. 25.

Olmo O. A. A. Reduction of tar generated during

N 6. P. 2721-2729.

biomass gasification: A review // Biomass and

Bioenergy. 2018. V. 108. N 1. P. 345-370.

[14]

Глазов С. В., Кислов В. М., Размыслов А. В.,

Салганская М. В. Конверсия продуктов газифика-

[7] Heidenreich S., Foscolo P.U. New concepts in biomass

ции органических топлив в проточном фильтраци-

gasification // Prog. Energy Combust. Sci. 2015. V. 46.

онном конверторе с насадкой // ЖПХ. 2019. Т. 92.

№ 7. С. 927-937.

[8] Hasler P. H., Nussbaumer T. Gas cleaning for IC

engine application from fixed bed biomass gasification

[Glazov S. V., Kislov V. M., Razmyslov A. V.,

// Biomass Bioenergy. 1999. V. 16. N 6. P. 385-395.

Salganskaya M. V. Conversion of products formed in

gasification of organic fuels in a flow-through filtration

[9] Кислов В. М., Жолудев А. Ф., Кислов М. Б.,

converter with packing // Russ. J. Appl. Chem. 2019.

Салганский Е. А. Влияние стадии пиролиза на

V. 92. N 7. P. 1020-1029.

фильтрационное горение твердых органических

топлив // ЖПХ. 2019. Т. 92. № 1. С. 61-67.

[15]

Salgansky E. A., Kislov V. M., Glazov S. V.,

Salganskaya M. V. Formation of liquid products at

[Kislov V. M., Zholudev A. F., Kislov M. B.,

the filtration combustion of solid fuels // J. Combust.

Salgansky E. A. Effect of the pyrolysis step on the

2016. V. 2016. ID 9637082.

filtration combustion of solid organic fuels // Russ. J.

Appl. Chem. 2019. V. 92. N 1. P. 57-63.

[16]

Глазов С. В. Оценка характеристик конверсии

продуктов газификации органического топлива

[10] Vershinina K., Shlegel N., Strizhak P. Combustion

в синтез-газ методом парциального окисления //

of wet coal processing waste and coal slime as

Теорет. основы хим. технологии. 2019. Т. 53. № 3.

components of fuel slurries // Combust. Sci. Technol.

С. 290-301.

2019.

[Glazov S. V. Estimation of the characteristics of

[11] de Sales C., Ap V. B., Maya D. M. Y.,. Lora E. E. S,

the partial oxidation conversion of organic fuel

Jaén R. L., Reyes A. M. M., González A. M.,

gasification products to a synthesis gas // Theor.

Andrade R. V., Martínez J. D. Experimental study on

Found. Chem. Eng. 2019. V. 53. N 3. P. 378-388.

biomass (eucalyptus spp.) gasification in a twostage