516

Савченко В. И. и др.

Журнал прикладной химии. 2021. Т. 94. Вып. 4

УДК 544.4; 544.45

СРАВНЕНИЕ РАЗЛИЧНЫХ ВАРИАНТОВ ОРГАНИЗАЦИИ ПРОЦЕССА

ПРЯМОГО ОКИСЛЕНИЯ МЕТАНА В МЕТАНОЛ

© В. И. Савченко1, А. В. Озерский1,2, И. Г. Фокин1, А. В. Никитин1,2,

В. С. Арутюнов1,2,3, И. В. Седов1,3

1 Институт проблем химической физики РАН,

142432, Московская обл., г. Черноголовка, пр. Академика Семенова, д. 1

2 Федеральный исследовательский центр химической физики им. Н. Н. Семенова РАН,

119991, г. Москва, ул. Косыгина, д. 4

3 Московский государственный университет им. М. В. Ломоносова,

факультет фундаментальной физико-химической инженерии,

119991, г. Москва, Ленинские горы, д. 1, стр. 51

E-mail: ilia@icp.ac.ru

Поступила в Редакцию 8 июня 2020 г.

После доработки 14 января 2021 г.

Принята к публикации 3 февраля 2021 г.

Рассмотрены различные варианты организации технологического процесса прямого окисления

природного газа в метанол: проточный, с распределенной подачей окислителя по длине реактора,

циркуляционный. Для каждого из рассмотренных вариантов организации процесса рассчитан выход

метанола, а также параметры, при которых образующийся сдувочный газ можно использовать в

качестве топлива. Определена оптимальная кратность рециркуляции в циркуляционном процессе.

Ключевые слова: природный газ; метан; парциальное окисление; метанол; монооксид углерода; во-

дород

DOI: 10.31857/S0044461821040113

Одной из важнейших целей газохимии является

высокий выход метанола в расчете на пропущенный

создание эффективных методов прямого, без про-

природный газ. Этот недостаток в значительной мере

межуточного получения синтез-газа, превращения

сдерживает практическое внедрение процесса.

основного компонента природного газа — метана в

К настоящему времени предложены различные ва-

востребованные химические продукты [1, 2]. К та-

рианты повышения конверсии метана за проход через

ким методам относится прямое некаталитическое

реактор, из которых наибольший интерес представля-

окисление метана в метанол, протекающее в газовой

ют дробная подача окислителя в несколько секций ре-

фазе при повышенных давлениях. Процесс прямого

акционного аппарата с промежуточным охлаждением

окисления метана протекает при повышенных давле-

смеси между секциями и рециркуляция реакционного

ниях от 4 МПа, невысокой начальной концентрации

газа после выделения их него жидкофазных продук-

кислорода и температурах 450-550°С в трубчатых

тов. В литературе обсуждались достигаемые при этом

реакторах с последующим охлаждением газожидкост-

технологические показатели процесса, но внимание

ной смеси и отделением жидких продуктов, из кото-

в основном акцентировалось на выходе метанола в

рых ректификацией выделяют метанол. Технология

расчете на пропущенный природный газ [3]. В то же

проста и привлекательна как возможное решение

время целесообразно сравнить различные варианты

проблемы переработки природного газа небольших

технологического оформления процесса и по таким

месторождений и для обеспечения метанолом-инги-

показателям, как потребление дорогостоящего окис-

битором гидратообразования удаленных промыслов.

лителя — кислорода, если процесс проводится с его

Главный недостаток процесса — низкая конверсия

использованием или использованием обогащенного

метана за проход через реактор и соответственно не-

кислородом воздуха, затраты на рециркуляцию, габа-

Сравнение различных вариантов организации процесса прямого окисления метана в метанол

517

риты реакционного аппарата, количество и топливные

ки зрения, но не способны обеспечить конверсию

характеристики сбрасываемого газа. Последний по-

природного газа выше 10%.

казатель особенно важен при сравнении различных

Возможность организации циркуляционного про-

вариантов организации процесса, так как возможность

цесса и экономически целесообразный коэффици-

использовать отработанный газ в качестве топлива для

ент рециркуляции определяются в первую очередь

энергетических установок промышленного и комму-

соотношением цен кислорода и природного газа

нально-бытового применения может существенно ком-

для выбранных условий производства метанола.

пенсировать затраты на потребляемый природный газ.

Необходимо также оценивать, при каких условиях

Цель работы — сравнение различных вариантов

снижение удельных затрат на природный газ ком-

организации процесса прямого окисления метана по

пенсирует, помимо стоимости кислорода, повышение

выходу метанола и по топливным характеристикам

капитальных и энергетических затрат на организацию

сдувочного газа.

циркуляции и производства кислорода.

Целесообразно сравнить различные варианты

организации процесса по таким технологическим

Экспериментальная часть

показателям, как удельный расход природного газа и

В связи с тем, что в проточном процессе и в про-

кислорода на единицу получаемого метанола, крат-

цессе с дробной подачей окислителя конверсия ме-

ность циркуляции, габариты реактора, объем, состав

тана остается невысокой, целесообразно оценить

и энергетические показатели сдувочного газа (мета-

возможность получения наряду с метанолом сдувоч-

новое число, низшая теплота сгорания).

ного газа. При этом получаемый газ должен обладать

Удобным инструментом определения характери-

топливными характеристиками, позволяющими ис-

стик процесса при различных режимах и вариантах

пользовать его либо в качестве топлива для газопорш-

его технологического оформления является моде-

невых двигателей, либо в качестве горючего газа про-

лирование. Кинетическое моделирование процесса

мышленного и коммунально-бытового назначения.

проводили для условий адиабатического реактора

В первом случае требования к качеству топливного

идеального вытеснения с начальной температурой

газа задаются производителями газопоршневых дви-

в реакторе 480°С. Площадь внутреннего сечения ре-

гателей и могут различаться в зависимости от типа

актора была принята равной 100 см2, потери тепла

и конструкции двигателя. По данным [4], типовые

через стенки реактора — 200 Дж·см-1·с-1. Расчеты

требования, предъявляемые к топливному газу для

проводили на основе пакета программ Сhemical

газопоршневых двигателей:

Workbench, модель адиабатического реактора иде-

— минимальное содержание метана — 70%,

ального вытеснения Plug flow reactor (Subtype: Q).**

— плотность газа — 0.7-1.2 кг·м-3,

Использовали кинетическую модель, предложенную

— метановое число (МЧ) — не менее 52,

в работах [5, 6], поскольку в [7] было показано ее

— низшая теплота сгорания (Qн) — 30-36 МДж·м-3.

удовлетворительное соответствие эксперименталь-

Требования к газам коммунально-бытового назна-

ным результатам. В расчетах не учитывали обра-

чения определяются ГОСТ 5542-2014.*

зование и выход таких второстепенных продуктов

Ранее были предложены следующие варианты тех-

процесса, как этанол, ацетальдегид, карбоновые

нологического оформления процесса парциального

кислоты, суммарный выход которых не превыша-

окисления метана [3]: проточный процесс (рис. 1),

ет 1% от общего выхода продуктов и не влияет на

проточный процесс с дробной подачей окислителя в

оценку эффективности различных вариантов про-

несколько точек реактора и промежуточным охлаж-

цесса. Низшую теплоту сгорания (это техниче-

дением реакционной смеси между секциями реактора

ский термин, есть еще высшая) рассчитывали по

(рис. 2), циркуляционный процесс (рис. 3).

ГОСТ 31369-2008.*** Расчеты метанового числа бы-

Особенности, возможные области практического

ли проведены с использованием online калькулятора

применения, преимущества и недостатки каждого из

Wartsila Calculator.****

представленных выше вариантов в настоящее вре-

мя известны и описаны в [3]. Например, проточный

** Chemical WorkBench 4.1. Kintech Lab Ltd. http://

процесс и проточный процесс с дробной подачей

*** ГОСТ 31369-2008. Газ природный. Вычисление

окислителя наиболее просты с технологической точ-

теплоты сгорания, плотности, относительной плотности и

числа Воббе на основе компонентного состава.

* ГОСТ 5542-2014. Газы горючие природные промыш-

ленного и коммунально-бытового назначения.

methane-number-calculator

518

Савченко В. И. и др.

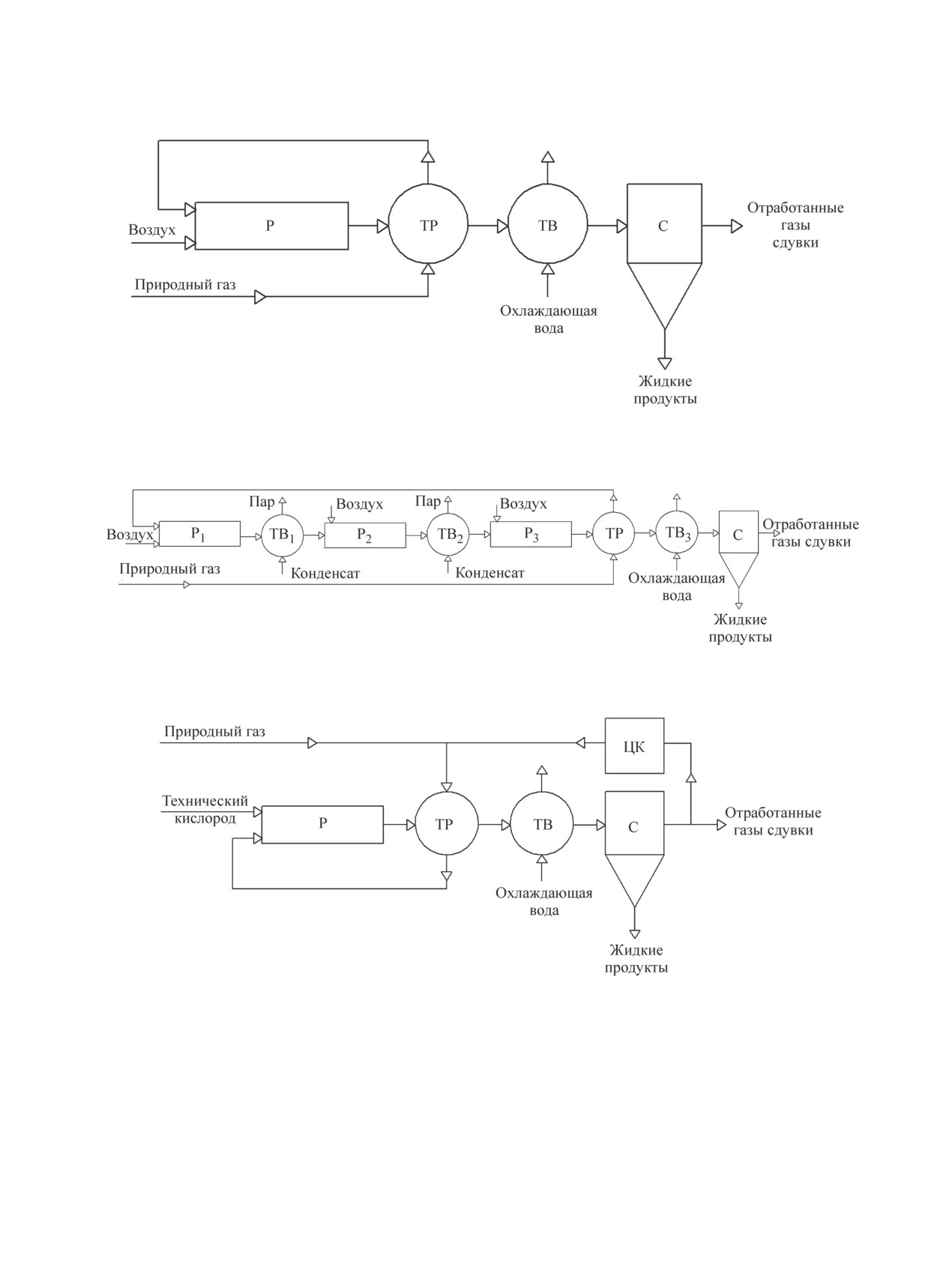

Рис. 1. Проточный процесс.

Р — реактор, ТР — рекуперативный теплообменник, ТВ — водяной теплообменник, С — сепаратор.

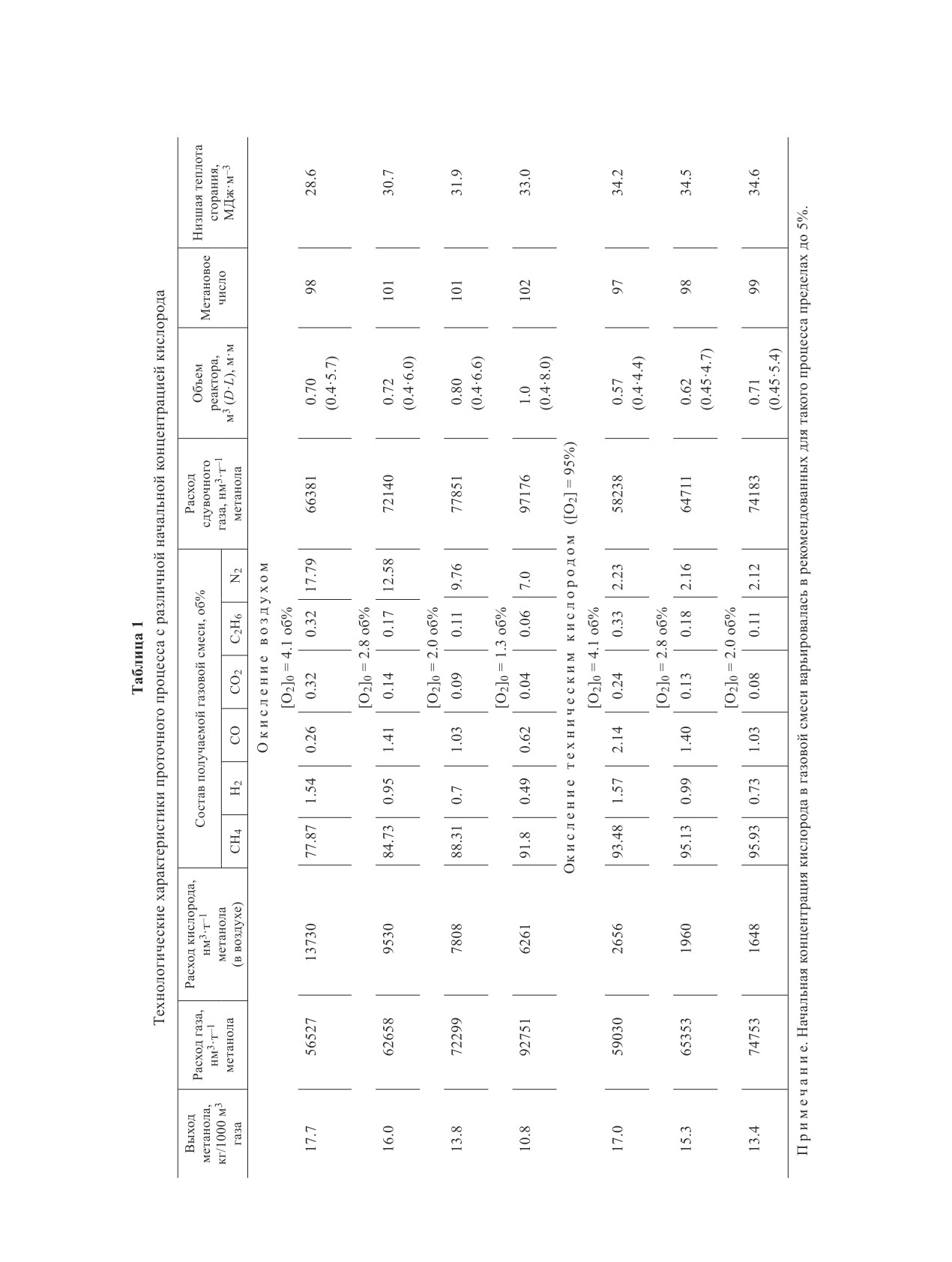

Рис. 2. Проточный процесс с дробной подачей окислителя в несколько точек реактора.

Рn — реакторы, ТР — рекуперативный теплообменник, ТВn — водяной теплообменник, С — сепаратор.

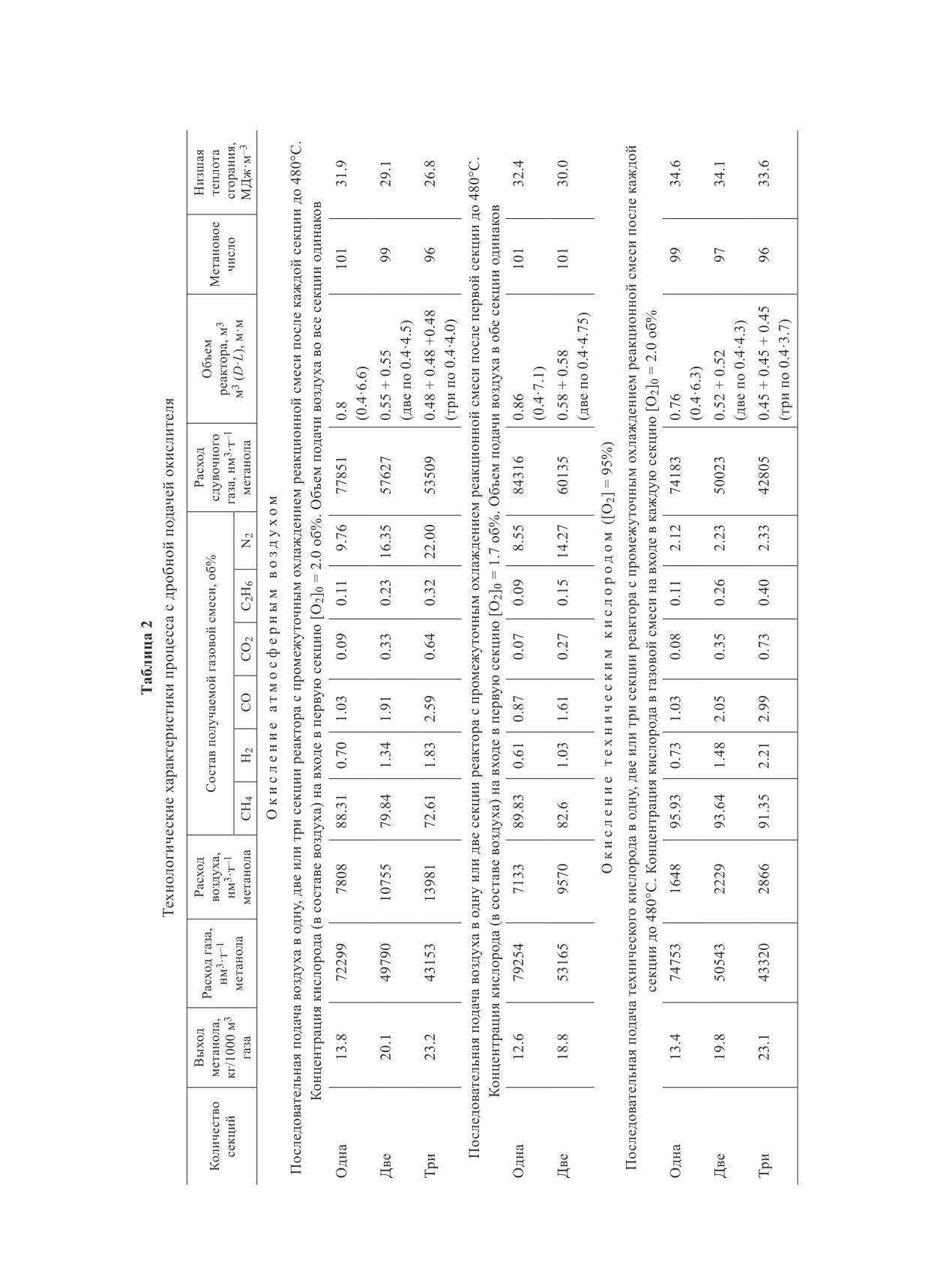

Рис. 3. Циркуляционный процесс.

Р — реактор, ТР — рекуперативный теплообменник, ТВ — водяной теплообменник, С — сепаратор, ЦК — циркуляци-

онный компрессор.

Рассматривались варианты окисления природного

соответствующего давлению в магистральных газо-

газа атмосферным воздухом, воздухом, обогащенным

проводах. Согласно экспериментальным результатам,

кислородом до 50%, и техническим кислородом (кон-

при более низком давлении выход метанола резко па-

центрация кислорода 95%). Расчетные характеристи-

дает, а незначительное повышение выхода метанола

ки отнесены к производительности реактора 1 т·ч-1.

при дальнейшем повышении давления не оправды-

Все расчеты проведены для давления P = 6 МПа,

вает затраты на дополнительное компримирование.

Сравнение различных вариантов организации процесса прямого окисления метана в метанол

519

Обсуждение результатов

рода на входе в каждую секцию реактора [O2]0 = 2%

уже при двухсекционной подаче получаемый сдувоч-

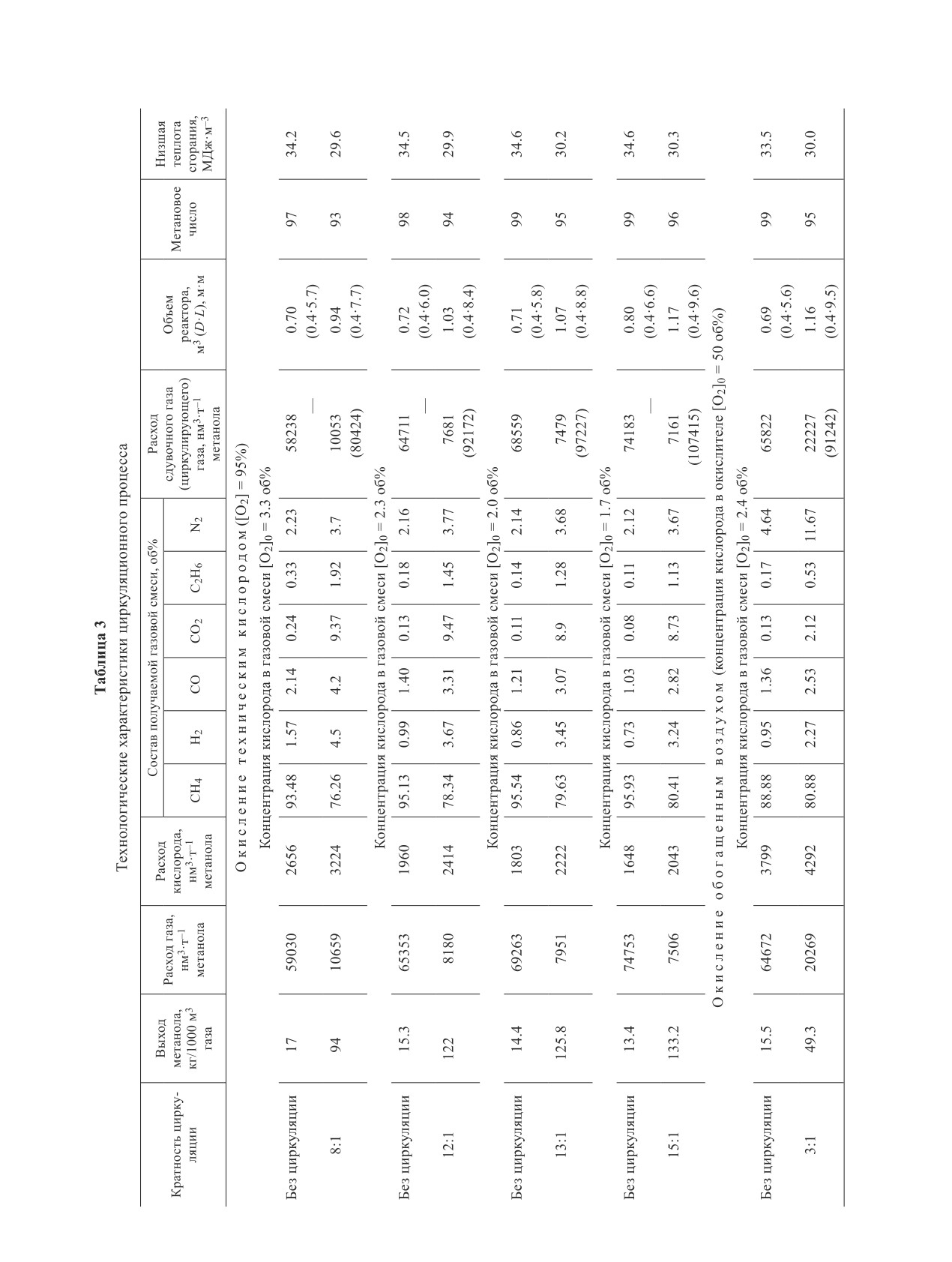

Результаты моделирования представлены в

ный газ имеет Qн < 30 МДж·м-3 и не удовлетворяет

табл. 1-3. В табл. 1 приведено сравнение технологи-

требованиям к топливному газу. Чтобы получить в

ческих показателей проточного процесса с различной

двухсекционном аппарате Qн ≥ 30 МДж·м-3, необхо-

подачей воздуха и соответственно различной концен-

димо снизить начальную концентрацию кислорода

трацией кислорода на входе в реактор.

до 1.7%. Содержание азота при этом 14.3%, что су-

Двукратное увеличение концентрации кислорода

щественно выше 7%, требуемых по ГОСТ 5542-2014.

в исходной метан-воздушной смеси (от 2 до 4%) по-

Поэтому дробная подача воздуха в три точки неце-

вышает удельный выход метанола всего в ~1.3 раза,

лесообразна из-за низких энергетических характе-

что связано с большим тепловыделением, ростом

ристик сдувочного газа. Подача воздуха в две точки

температуры процесса и увеличением конверсии ме-

позволяет снизить удельный расход природного газа

тана в СО, СО2, С2Н6 (табл. 1). При [О2]0 = 4.1%

в ~1.5 раза по сравнению с односекционным проточ-

отходящий газ содержит более 17% азота, имеет Qн

ным аппаратом, но суммарная длина реактора увели-

ниже 30 МДж·м-3 и не удовлетворяет требованиям,

чивается в 1.34 раза.

предъявляемым к топливному газу. Поэтому про-

Особенностью процесса с дробной подачей окис-

цесс целесообразно проводить при концентрации

лителя является возможность получения дополни-

кислорода в интервале [О2]0 = 2.0-2.8%. В этом ин-

тельного объема пара высокого давления за счет ох-

тервале начальных концентраций кислорода удель-

лаждения газа между секциями. В односекционном

ный расход природного газа составляет от 62.7 до

и циркуляционном вариантах процесса первичное

72.3 тыс. нм3·ч-1 на 1 т метанола. Сбрасываемый

охлаждение выходящего из реактора газа производит-

после выделения жидких продуктов газ в количестве

ся в рекуперативном теплообменнике поступающим

77.8-69.4 тыс. нм3·ч-1 на 1 т метанола содержит более

на окисление исходным холодным газом. Лишь после

84% метана и имеет высокие значения топливных

этого газ поступает в парогенератор и водяной холо-

характеристик: МЧ > 97 и Qн = 30.7-31.9 МДж·м-3.

дильник для конденсации жидких продуктов.

Если реактор изготовлен с использованием трубы

Если в качестве окислителя вместо воздуха исполь-

из нержавеющей стали 10Х17Н13М2Т внутренним

зовать технический кислород (в расчетах [O2] = 95%,

диаметром 400 мм согласно ГОСТ 9940-81,* дли-

[N2] = 5%), то при переходе к многосекционному

на его рабочей части составит соответственно 6.0 или

варианту при снижении расхода природного газа од-

6.6 м. При начальной концентрации кислорода в ме-

новременно возрастает расход кислорода. Сдувочный

тан-воздушной смеси около 2% сдуваемый газ имеет

газ при этом отвечает требованиям, предъявляемым

высшее число Воббе 45.7 МДж·м-3 и удовлетворяет

к топливному газу для газопоршневых двигателей, а

требованиям ГОСТ 5542-2014.

также к горючим газам промышленного и бытового

Как уже отмечалось [3], такой процесс может быть

назначения. Промышленная реализация (внедрение)

реализован на малогабаритных установках, обеспечи-

такого варианта требует серьезного экономического

вающих собственные потребности газодобывающих

анализа, так как снижение удельного расхода при-

предприятий в метаноле-ингибиторе гидратообразо-

родного газа практически пропорционально уве-

вания, а также в составе энергохимического комплек-

личению удельного расхода дорогостоящего кис-

са, сочетающего получение метанола и производство

лорода, и целесообразность его использования

электроэнергии из отходящих газов.

будет определяться затратами на получение кис-

Дробная подача окислителя последовательно в не-

лорода. Кроме того, необходимы дополнительные

сколько точек реактора с промежуточным охлаждени-

теплообменники и смесители газа с кислородом.

ем реакционной смеси между секциями реактора до

Более очевидна целесообразность использования

температуры начала окисления (в расчетах — 480°С)

технического кислорода в варианте с рециркуляцией

и без промежуточного выделения метанола позволяет

газовой смеси после выделения жидкофазных про-

увеличить удельный выход метанола и селективность

дуктов. Рециркуляция при использовании в качестве

процесса (табл. 2). Но производительность каждой

окислителя воздуха не имеет смысла, так как из-за

последующей секции снижается примерно вдвое.

большой концентрации азота в сдувочном газе уже

Существенно увеличиваются длина и объем рабочей

в проточном процессе Qн < 30 МДж·м-3 (табл. 1).

части реактора. При начальной концентрации кисло-

Поэтому для процессов с рециркуляцией отработан-

ного газа необходимо использовать в качестве окисли-

* ГОСТ 9940-81. Трубы бесшовные горячедеформиро-

ванные из коррозионно-стойкой стали.

теля или высокообогащенный кислородом воздух, или

Сравнение различных вариантов организации процесса прямого окисления метана в метанол

521

Сравнение различных вариантов организации процесса прямого окисления метана в метанол

523

технический кислород. При этом увеличение выхода

метанола и снижение удельного расхода природного

газа повлечет за собой рост капитальных затрат и энер-

гии на рециркуляцию газов и производство кислорода.

В качестве критерия оптимальной кратности цир-

куляции выбраны характеристики сдувочного газа,

их соответствие требованиям к топливным газам для

газопоршневых двигателей, прежде всего в отноше-

нии величины Qн ≥ 30 МДж·м-3.

Расчеты показывают, что определяющее значение

для выбора кратности циркуляции имеет начальная

концентрация кислорода в газовой смеси. Если при-

нять ее равной 3.3%, то возможная кратность цир-

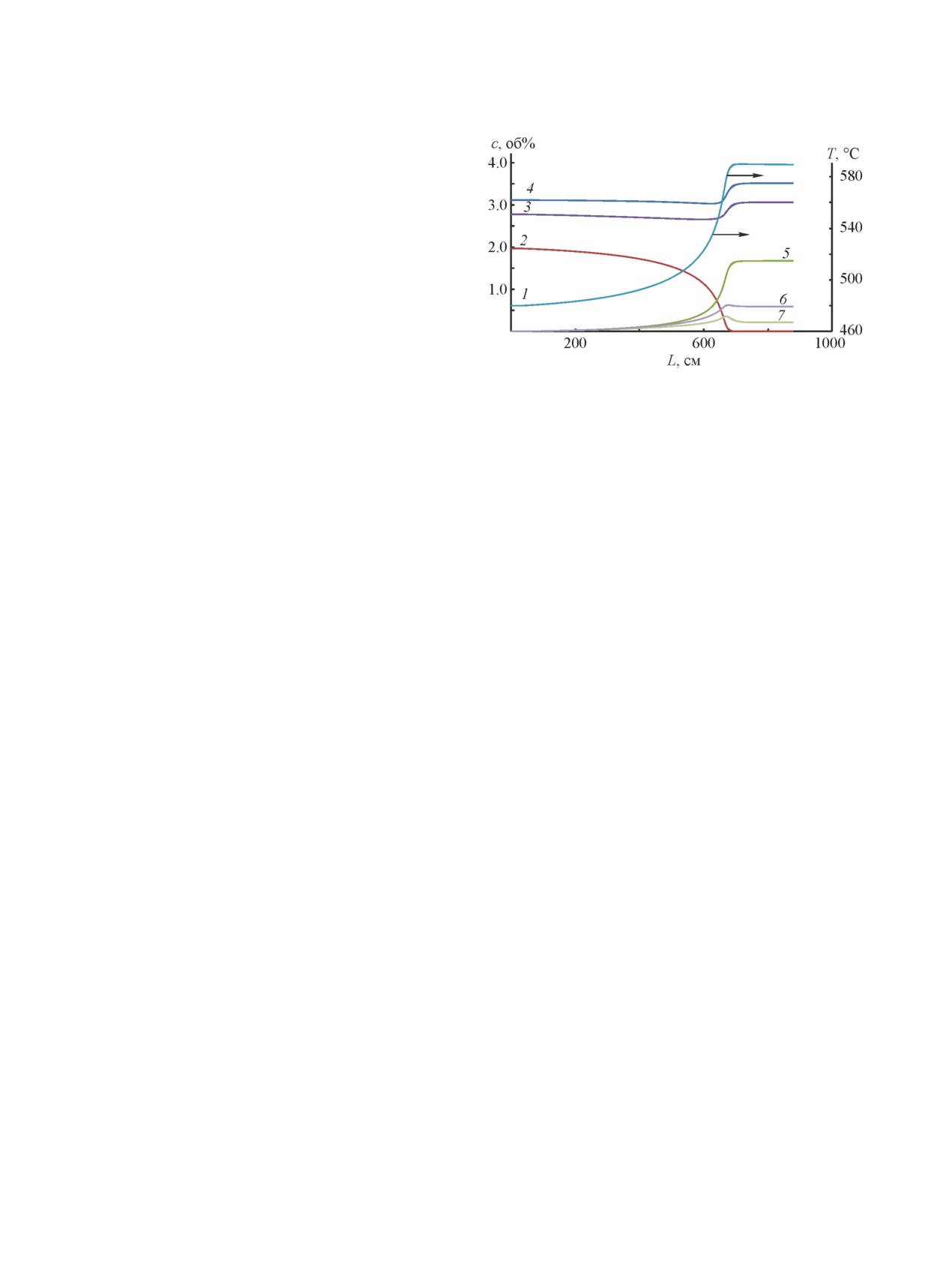

Рис. 4. Профили концентрации компонентов реакции

куляции с получением сдувки с Qн ≥30 МДж·м-3

и температуры в реакторе при кратности циркуляции

составляет около 8, тогда как при начальной кон-

13:1 и начальной концентрации кислорода в смеси 2%.

центрации кислорода 2.3, 2.0 и 1.7% — соответ-

1 — профиль температуры; 2 — О2, 3 — СО, 4 — Н2, 5 —

ственно 12, 13 и 15. При оптимальной начальной

Н2О, 6 — СН3ОН, 7 — СН2О.

концентрации кислорода и кратности циркуляции

это позволяет повысить удельный выход метанола до

Если в качестве окислителя использовать воздух,

122-133 кг/1000 м3 исходного природного газа, что

обогащенный кислородом до 50%, который может

почти в 7.5 раза превышает удельный выход метанола

быть получен по технологии мембранного разделе-

в проточном процессе.

ния, возможная кратность циркуляции составит 3:1,

Варианты с начальной концентрацией кислорода

а выход метанола — около 50 кг/1000 м3 природного

2.3, 2.0 и 1.7% по основным показателям мало от-

газа. Габариты реактора будут сравнимы с вариантом

личаются друг от друга: выход метанола на 1000 м3

окисления техническим кислородом при 2% и крат-

в первом случае ниже на 10%, чем в третьем, но на

ности циркуляции 15:1.

14-16% больше объем циркулирующего газа. Более

существенно то, что процесс с концентрацией кисло-

Выводы

рода 2.0-1.7% приводит к снижению расхода кислоро-

да на 10-20%, а безопасность процесса в этом случае

Наиболее простой в технологическом отношении

выше. Длина реактора при этом составляет 8.8-9.6 м.

проточный процесс, в котором в качестве окислителя

Распределение концентрации компонентов и тем-

используется атмосферный воздух, позволяет полу-

пературный профиль по длине реактора для циркуля-

чать метанол с удельным выходом до 16 кг/1000·м3

ционного процесса при кратности циркуляции 13:1

природного газа. Сдувочный газ при этом отвечает

и начальной концентрация кислорода в смеси 2.0%

всем требованиям, предъявляемым к топливному

представлены на рис. 4. Участок от 0 до ~5 м соответ-

газу для газопоршневых двигателей, а также к горю-

ствует периоду индукции разветвленно-цепного про-

чим газам промышленного и бытового назначения.

цесса окисления. Интенсивная конверсия кислорода

Однако такой процесс требует переработки больших

протекает на участке 5-8 м, после чего процесс окис-

объемов природного газа, более 60 000 нм3·т-1 ме-

ления завершается, а концентрации основных продук-

танола. Он целесообразен для реализации на уста-

тов и температура стабилизируются. Концентрации

новках, обеспечивающих собственные потребности

метанола и формальдегида достигают максимального

газодобывающих предприятий в метаноле-ингиби-

значения в области полной конверсии кислорода.

торе гидратообразования с последующим сбросом

Расчеты показывают, что для получения сдувоч-

отработанного газа в общий поток добываемого га-

ного газа с Qн ≥ 31.8 МДж·м-3 и содержанием СО2

за, а также в составе энергохимического комплекса,

менее 2.5%, удовлетворяющего требованиям ГОСТ

сочетающего получение метанола с производством

5542-2014, при начальной концентрации кислоро-

электроэнергии из отходящего газа.

да в газовой смеси на уровне 2% кратность цирку-

Процесс с дробной подачей окислителя в несколь-

ляции должна быть снижена примерно до 4:1. При

ко точек реактора и промежуточным охлаждением

этом удельный расход природного газа возрастает

реакционной смеси между его секциями позволяет

в 2.3 раза по сравнению с кратностью циркуляции

увеличить удельный выход метанола. Но при этом

15:1 при небольшом снижении расхода кислорода и

сдувочный газ удовлетворяет только требованиям к

уменьшении габаритов реактора.

топливу для газопоршневых двигателей. Процесс с

524

Савченко В. И. и др.

более чем двумя точками подачи окислителя нецеле-

расчета; И. Г. Фокин — кинетическое моделирова-

сообразен из-за дальнейшего окисления уже образо-

ние химического процесса в программном пакете

вавшегося метанола.

Сhemical Workbench, обработка и анализ результатов

Рециркуляция газа позволяет увеличить удельный

расчета; А. В. Никитин — разработка алгоритма и

выход метанола до 120-130 кг/1000·м3 подаваемого

программы кинетического расчета в циркуляционном

природного газа. По сравнению с проточным процес-

процессе, проведение расчетов, выполнение чертежей

сом окисления воздухом циркуляционный процесс

(рисунков) технологических схем; В. С. Арутюнов —

окисления техническим кислородом с начальной кон-

написание текста статьи, анализ результатов исследо-

центрацией 2% и кратностью циркуляции 13:1 по-

вания; И. В. Седов — литературный обзор по теме ис-

зволяет в 9 раз снизить удельный расход природного

следования, отбор адекватных кинетических моделей.

газа и более чем в 10 раз снизить объем сдувочного

газа. Но это требует производства более 2200 м3·т-1

Информация об авторах

кислорода, дополнительных энергетических затрат

Савченко Валерий Иванович, д.х.н., проф.,

на рециркуляцию ~100 000 м3·т-1 газа и увеличения

габаритов реактора. Получаемый в процессе с ре-

Озерский Алексей Валериевич,

циркуляцией сдувочный газ содержит больше него-

рючих компонентов и имеет более низкое значение

Фокин Илья Геннадьевич, к.т.н.,

Qн ~ 30 МДж·м-3. Для получения сдувочного газа,

отвечающего требованиям, предъявляемым к горю-

Никитин Алексей Витальевич, к.х.н.,

чим газам промышленного и бытового назначения,

кратность циркуляции необходимо ограничить вели-

Арутюнов Владимир Сергеевич, д.х.н., проф.,

чиной 4. Метановое число сдувочного газа для всех

представленных выше вариантов технологического

Седов Игорь Владимирович, к.х.н.,

процесса достаточно высокое и составляет 98 ± 4.

Поскольку снижение удельного расхода природ-

ного газа в циркуляционном процессе требует до-

полнительных капитальных и энергетических затрат

Список литературы

на получение кислорода или обогащение воздуха и

[1] Zakaria Z., Kamarudin S. K. Direct conversion

рециркуляцию отработанного газа, целесообразность

technologies of methane to methanol: An overview

организации такого процесса определяется его эконо-

// Renewable Sustainable Energy Rev. 2016. V. 65.

мическим эффектом.

[2] Han B., Yang Y., Xu Y., Etim U. J., Qiao K., Xu B.,

Финансирование работы

Yan Z. A review of the direct oxidation of methane to

methanol // Chin. J. Catal. 2016. V. 37. N 8. P. 1206-

Работа выполнена в рамках Программы фундамен-

тальных научных исследований государственных ака-

[3] Арутюнов В. С. Окислительная конверсия природ-

демий наук. Темы 0089-2019-0018 (ИПХФ РАН) (но-

ного газа. М.: Красанд, 2011. С. 252-275.

мер госрегистрации АААА-А19-119022690098-3) и

[4] Иванов С. С., Тарасов М. Ю. Требования к подготов-

№ 47.16 «Химические аспекты энергетики; моделиро-

ке растворенного газа для питания газопоршневых

вание процессов окисления и горения (ФИЦ ХФ РАН)

двигателей // Нефт. хоз-во. 2011. № 1. C. 102-105.

(номер госрегистрации АААА-А20-120020590084-9).

[5] Веденеев В. И., Гольденберг М. Я., Горбань Н. И.,

Тейтельбойм М. А. Количественная модель окисле-

ния метана при высоких давлениях. I. Описание мо-

Конфликт интересов

дели // Кинетика и катализ. 1988. Т. 29. № 1. С. 7-14.

Авторы заявляют об отсутствии конфликта инте-

[6] Арутюнов В. С., Басевич В. Я., Веденеев В. И.,

ресов, требующего раскрытия в данной статье.

Романович Л. Б. Кинетическое моделирование пря-

мого газофазного окисления метана в метанол при

Информация о вкладе авторов

высоком давлении // Кинетика и катализ. 1996. Т. 37.

№ 1. С. 20-27.

В. И. Савченко — постановка задач исследования,

[7] Беляев А. А., Никитин А. В., Токталиев П. Д.,

написание текста статьи, анализ результатов иссле-

Власов П. А., Дмитрук А. С., Арутюнов А. В.,

дования; А. В. Озерский — кинетическое моделиро-

Арутюнов В. С. Анализ литературных моделей окис-

вание химического процесса в программном пакете

ления метана в области умеренных температур //

Сhemical Workbench, обработка и анализ результатов

Горение и взрыв. 2018. Т. 11. № 1. С. 19-26.