674

Перевислов С. Н.

Журнал прикладной химии. 2021. Т. 94. Вып. 5

УДК 666.3-13

ПОЛУЧЕНИЕ ПЛОТНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Al2O3-SiCw

© С. Н. Перевислов

Институт химии силикатов им. И. В. Гребенщикова РАН,

199034, г. Санкт-Петербург, наб. Макарова, д. 2

Е-mail: perevislov@mail.ru

Поступила в Редакцию 26 сенятбря 2020 г.

После доработки 1 марта 2021 г.

Принята к публикации 5 апреля 2021 г.

Методами жидкофазного спекания и горячего прессования получены плотные композиционные ма-

териалы Al2O3-SiCw с содержанием нитевидных кристаллов до 30 об%. При добавлении 10 об% SiCw

плотность жидкофазно-спеченных и горячепрессованных материалов уменьшается до 97.3 и 98.0% от

теоретической. Максимальные характеристики жидкофазно-спеченных материалов на основе Al2O3

наблюдаются при введении 20 об% SiCw: σизг = 416 ± 15 МПа и K1С = 4.74 ± 0.12 МПа·м1/2. Введение

30 об% SiCw препятствует активному уплотнению материалов (ρотн = 89.3% от теоретической).

Наивысшие характеристики горячепрессованных материалов зафиксированы при введении 30 об%

SiCw: σизг = 774 ± 15 МПа и K1С = 5.94 ± 0.12 МПа·м1/2. При дальнейшем увеличении количества ните-

видных кристаллов в составе композиционных материалов Al2O3-SiCw их прочность уменьшается.

Ключевые слова: оксид алюминия; нитевидные кристаллы; жидкофазное спекание; горячее прессо-

вание; композиционные материалы; механические свойства

DOI: 10.31857/S0044461821050169

Оксидные материалы являются наиболее рас-

ных материалов необходимо выполнить ряд условий

пространенными среди керамических материалов.

[11]:

Материалы на основе Al2O3 с добавкой порошков SiC

— нанесение спекающих добавок на поверхность

[1, 2], TiC [3, 4], (W, Ti)C [5] определяются высоки-

SiCw растворными методами (с использованием

ми механическими характеристиками (в частности,

золь-гель технологии, химического осаждения из

прочностью и твердостью), которые можно достичь

растворов солей и др.);

при получении материалов методом горячего прессо-

— уменьшение количества нитевидных кристал-

вания и искрового плазменного спекания. В качестве

лов (≤20 об% SiCw);

упрочняющего компонента для композиционного

— дополнительное объемное компактирование

материала на основе Al2O3 используют нитевидные

материалов методом изостатического формования.

кристаллы карбида кремния (SiCw) [6-8]. Уплотнить

Цель работы — получение композиционных ма-

армированные материалы (с добавкой >30 об% SiCw)

териалов Al2O3-SiCw методами жидкофазного спе-

методом жидкофазного спекания крайне трудно из-за

кания и горячего прессования и изучение влияния на

сложности равномерного распределения нитевидных

механические свойства армирования нитевидными

кристаллов в объеме матрицы Al2O3. Большое ко-

кристаллами SiCw.

личество SiCw тормозит перестройку частиц Al2O3

при уплотнении материала и замедляет усадку при

Экспериментальная часть

спекании [9]. Композиты с высоким содержанием

нитевидных кристаллов или волокон получают мето-

В качестве исходных компонентов использова-

дами горячего прессования, горячего изостатического

ли порошок α-Al2O3 (ос.ч., ООО «Плазмотерм») с

прессования и искрового плазменного спекания [10].

частицами размером d0.5 = 1.2 мкм и нитевидные

Для получения армированных жидкофазно-спечен-

кристаллы SiCw (Tateho chemical industries Co),

Получение плотных композиционных материалов Al2O3-SiCw

675

характеризующиеся d = 1-2 мкм, L = 20-30 мкм.

Shimadzu AG-300 kNX (Shimadzu). Определение ко-

Нестандартные нитевидные кристаллы (большого

эффициента интенсивности критических напряже-

или малого размера) отбраковывали методом седи-

ний проводили методом индентирования пирамидой

ментации. Прошедшие отбор SiCw обрабатывали

Виккерса на твердомере ПМТ-3М (АО «ЛОМО»).

20%-ным водным раствором HF для удаления поверх-

Исследования микроструктур и фрактограммы

ностного слоя SiO2.

образцов проводили методом растровой электрон-

В качестве активирующей спекание добавки ис-

ной микроскопии на микроскопе Tescan Vega 3

пользовали смесь легкоплавких оксидов системы

(Tescan).

MnO-Al2O3 в количестве 10 об% состава 77.0 мол%

MnO и 23.0 мол% Al2O3, имеющих температуру эв-

Обсуждение результатов

тектического плавления T = 1535°C. Порошки MnO

(d0.5 = 0.8 мкм) и Al2O3 (d0.5 = 1.2 мкм) перемешивали

Максимальное количество введенных нитевидных

в планетарной мельнице в течение 5 ч в среде этило-

кристаллов в состав композиционного материала

вого спирта (марки «Экстра»). Суспензию сушили

можно определить расчетным методом, используя

при температуре 70°С и гранулировали протиркой

модель ограниченного армирования, которая осно-

через сито с размером ячеек 200 мкм. Из полученного

вана на утверждении, что уплотнение матрицы ком-

порошка методом полусухого формования прессовали

позиционного материала возможно до образования

образцы d = 30 мм, h = 5 мм, которые затем синте-

структуры из соприкасающихся нитевидных кри-

зировали при температуре Т = 1200°С в вакууме.

сталлов.

Образцы оксидов системы MnO-Al2O3 дробили, за-

Плотность армированного композиционного ма-

тем измельчали в планетарной мельнице до размера

териала (ρарм) рассчитана исходя из модели [12] по

d0.5 = 0.65 мкм. Порошок в количестве 10 об% ис-

уравнению

пользовали в качестве активирующей добавки для

ρарм = ρAl2O3(1 - εAl2O3[1-(1/α)( f/s)1/3])-3,

(1)

жидкофазно-спеченных и горячепрессованных мате-

риалов на основе α-Al2O3. Порошки α-Al2O3 и акти-

где ρAl2O3 — плотность неармированного компози-

вирующей добавки перемешивали в барабанном сме-

ционного материала на основе Al2O3; εAl2O3 — ко-

сителе в течение 10 ч в среде этилового спирта. Затем

эффициент деформации материала при усадке; f —

в состав материала вводили нитевидные кристаллы

объемная доля SiCw в материале; s — предельная

SiCw в количестве 10, 20 и 30 об% и перемешивали

объемная доля SiCw, при которой происходит сопри-

еще 10 ч. Половину смесевых порошков сушили до

косновение нитевидных кристаллов в материале;

нулевой влажности и гранулировали протиркой через

α — коэффициент, зависящий от метода получения

сито с размером ячеек 200 мкм, затем засыпали в

материалов.

графитовые пресс-формы. Образцы диаметром 30 мм

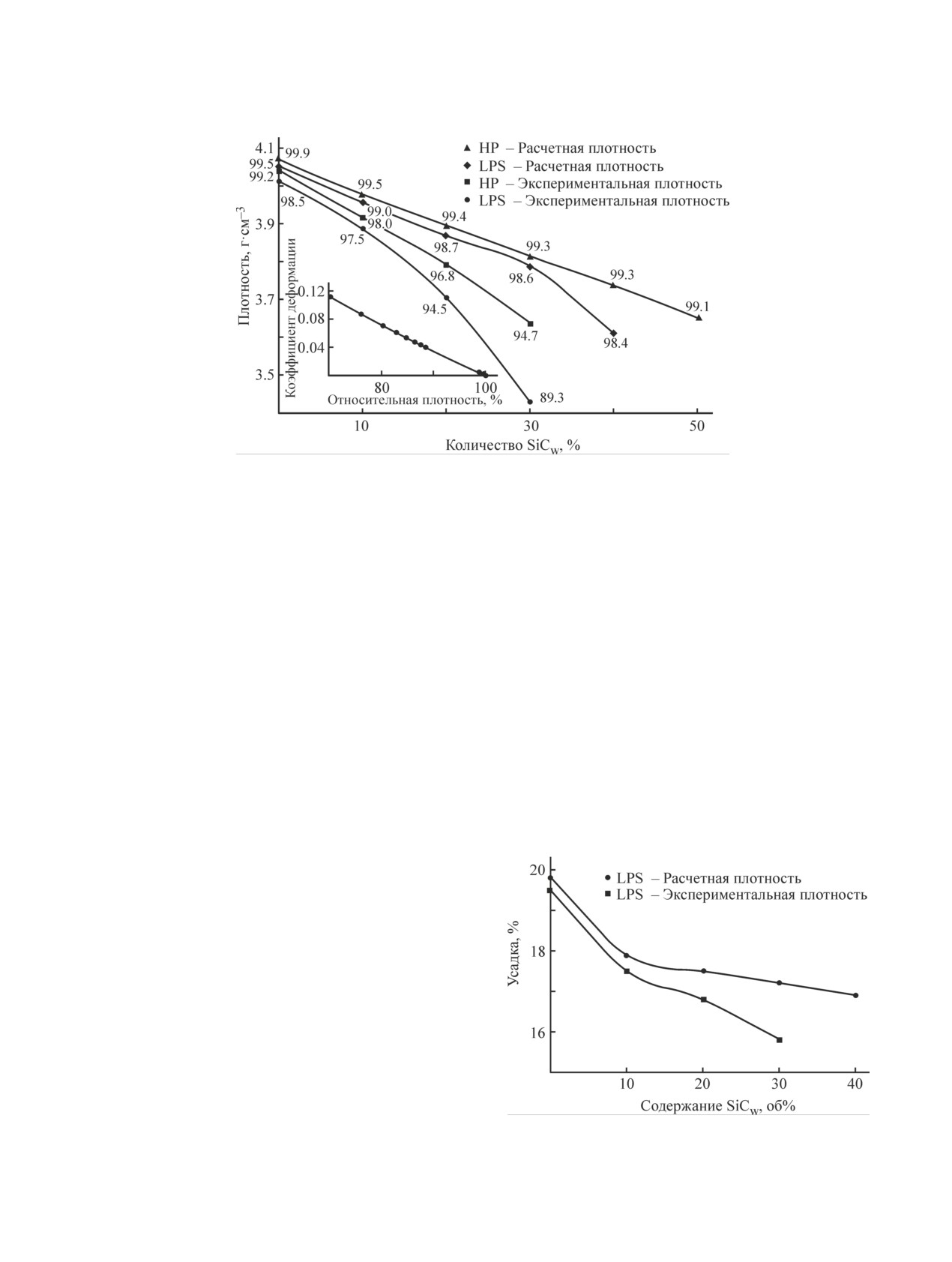

Исходя из кривой зависимости коэффициента де-

уплотняли методом горячего прессования при темпе-

формации материала при усадке (εAl2O3) от плотно-

ратуре Т = 1400°С в Ar в течение 15 мин при давлении

сти корундового материала [12] (рис. 1) рассчитана

30 МПа. Для сравнительного анализа получены об-

кажущаяся плотность идеально армированного ком-

разцы методом горячего прессования, не содержащие

позиционного материала (максимальная плотность),

армирующих SiCw.

полученного методом жидкофазного спекания и го-

Из оставшегося количества смесевых порошков

рячего прессования.

системы Al2O3-SiCw формовали образцы размером

При идеальных условиях получения армирован-

6 × 6 × 45 мм (в качестве пластифицирующей добавки

ных нитевидными кристаллами материалов их плот-

использовали 1.5%-ный водный раствор полиэти-

ность должна увеличиваться до определенного уров-

ленгликоля ПЭГ-115), которые спекали в высокотем-

ня, ограниченного предельным количеством SiCw

пературной компрессионной печи при температуре

(30 об% SiCw для жидкофазно-спеченных материа-

T = 1600°C, избыточном давлении Ar — 0.1 МПа в

лов, 40 об% SiCw для горячепрессованных материа-

течение 1 ч. Также методом жидкофазного спекания

лов). При дальнейшем увеличении количества SiCw

получены композиционные материалы, не содержа-

плотность композиционных материалов на основе

щие армирующих компонентов.

Al2O3 начинает уменьшаться. Экспериментально по-

Плотность и пористость спеченных и горячепрес-

лученные значения плотности не совпадают с рас-

сованных образцов определяли методом гидростати-

четными (рис. 1). Введение в материал 10 об% SiCw

ческого взвешивания. Предел прочности при трех-

приводит к уменьшению плотности композиционного

точечном изгибе определяли на разрывной машине

материала. Плотные армированные материалы можно

676

Перевислов С. Н.

Рис. 1. Расчетные и экспериментальные плотности жидкофазно-спеченных (LPS) и горячепрессованных (HP) ма-

териалов на основе α-Al2O3 в зависимости от содержания SiCw.

На вставке — зависимость коэффициента деформации (εAl2O3) при усадке от плотности Al2O3.

получить при условии соблюдения некоторых техно-

литьем под давлением с последующим спеканием,

логических особенностей:

дополнительно многократно насыщенных Al2O3

— для наибольшего химического сродства SiCw

золь-гель методом с последующим спеканием, и

с матрицей на поверхность нитевидных кристаллов

предварительно спеченных материалов с последу-

необходимо наносить переходные оксидные слои;

ющим горячим изостатическим прессованием [12,

— длина нитевидных кристаллов не должна пре-

15]. Керамика, полученная литьем под давлени-

вышать более чем в 10 раз размер частиц порошка

ем, спекается хуже. Пористость таких материалов

α-Al2O3;

достигает 31.6 ± 0.1 и 11.5 ± 0.1%. Стабильность

— перед жидкофазным спеканием необходимо

плотности армированной керамики Al2O3-SiCw

дополнительно проводить объемное формование об-

сохраняется до критического содержания SiCw

разцов методом изостатического прессования [11, 13].

(рис. 3). Плотность материала, полученного лить-

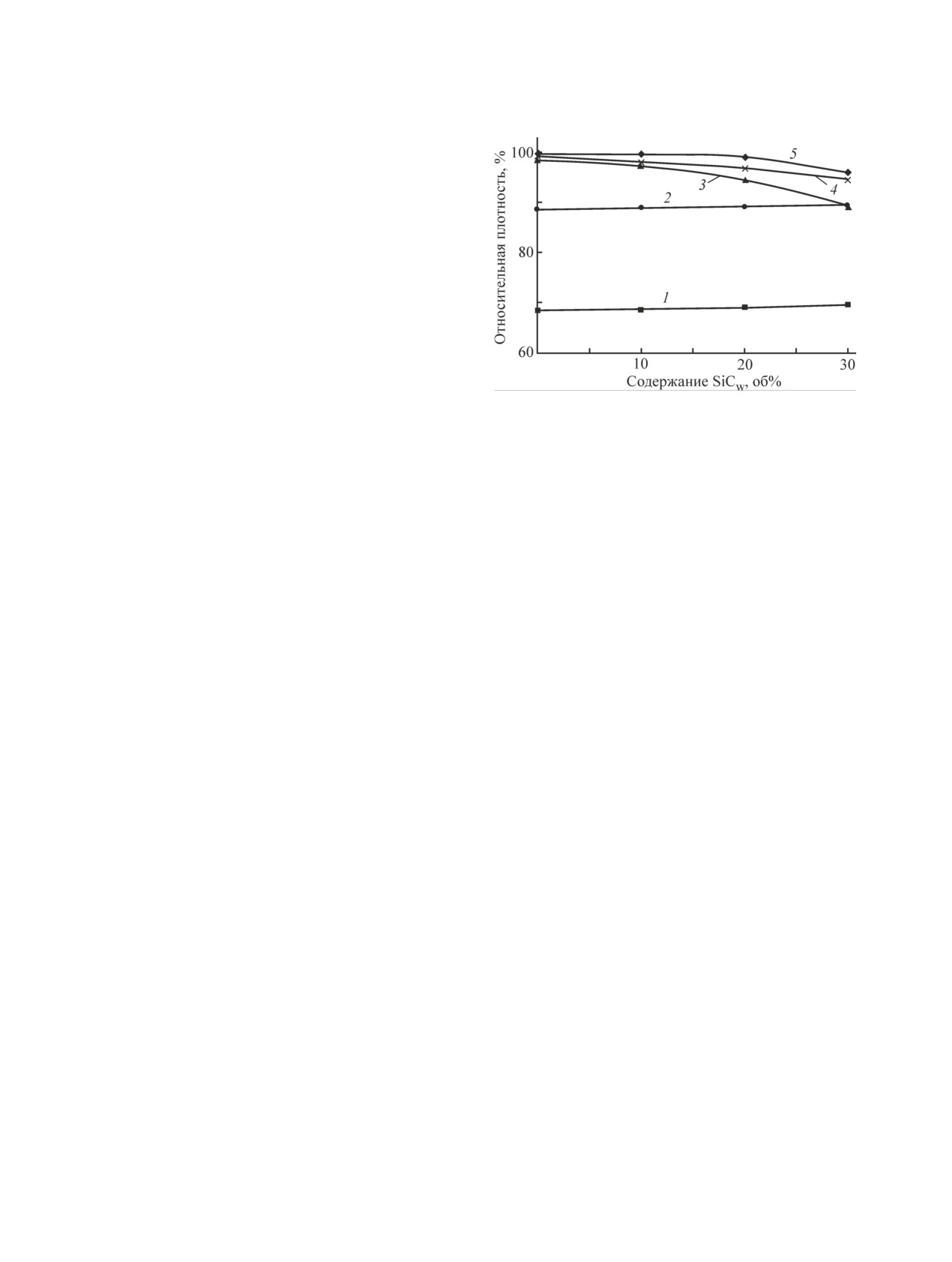

Линейная усадка для спеченного материала на

ем под давлением, содержащего 20 и 30 об% SiCw,

основе α-Al2O3 без армирующих добавок достигает

составляет 2.703 ± 0.005 (69.0% от теоретической)

19.5 ± 0.1%. Исходя из показателей усадки, значений

коэффициента деформации (рис. 1), вычисляем усад-

ку армированных Al2O3-SiCw материалов в соответ-

ствии с уравнением

Уарм = УAl2O3(1 - εAl2O3[1-(1/α)( f/s)1/3])-3,

(2)

где УAl2O3 — усадка неармированного композицион-

ного материала на основе α-Al2O3.

Расчетные значения усадки материалов превыша-

ют значения, полученные экспериментальным путем

(рис. 2). Однако нужно отметить, что уплотнение ке-

рамики, содержащей нитевидные кристаллы, сильно

тормозится, поскольку нитевидные кристаллы SiCw

из-за большого размера (намного превышающего

размер частиц Al2O3) затрудняют консолидацию ма-

териалов [14].

Рис. 2. Расчетные и экспериментальные значения усадки

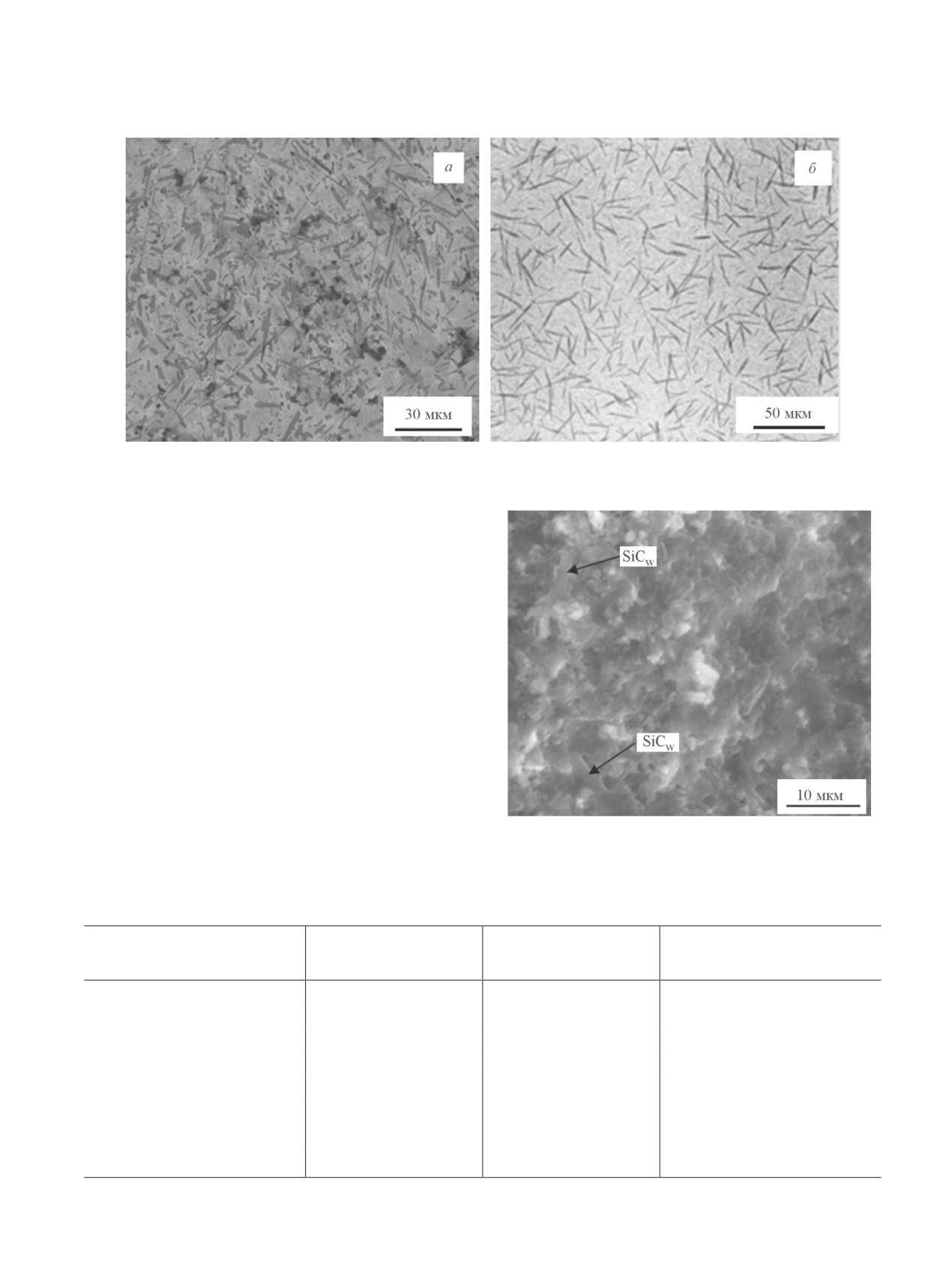

Для сравнения приведены значения плотностей

жидкофазно-спеченных материалов на основе Al2O3 в

армированных материалов Al2O3-SiCw, полученных

зависимости от содержания SiCw.

Получение плотных композиционных материалов Al2O3-SiCw

677

и 2.668 ± 0.005 г·см-3 (69.5% от теоретической).

Армированные материалы, полученные литьем с до-

полнительным насыщением Al2O3 методом золь-гель

технологии, спекаются до плотности 3.490 ± 0.005

(89.1% от теоретической) и 3.432 ± 0.005 г·см-3

(89.4% от теоретической). При дальнейшем увели-

чении количества нитевидных кристаллов, вероятнее

всего, материалы будут спекаться до менее плотного

состояния.

Материалы, полученные методами жидкофазного

спекания и горячего прессования, характеризуются

плотностью 4.012 ± 0.010 (98.5% от теоретической)

и 4.041 ± 0.010 г·см-3 (99.2% от теоретической).

Механизм спекания (горячего прессования) оксид-

Рис. 3. Зависимости плотности материалов на основе

ной керамики с активирующими добавками является

α-Al2O3 от содержания SiCw.

схожим с жидкофазным спеканием бескислородных

Материалы: 1 — Al2O3-SiCw, полученные литьем под

соединений [9], где определяющим является эффект

давлением с последующим спеканием; 2 — дополнительно

скольжения частиц, массоперенос через жидкую фазу

многократно насыщенные Al2O3 золь-гель методом с по-

с последующей рекристаллизацией крупных зерен.

следующим спеканием; 3 — жидкофазно-спеченные; 4 —

горячепрессованные; 5 — спеченные, дополнительно кон-

Внешнее давление при горячем прессовании спо-

солидированные горячим изостатическим прессованием.

собствует облегчению перестройки частиц и обще-

му уплотнению материала. Введение нитевидных

кристаллов в состав композиционного материала на

ретической), можно отметить, что нитевидные кри-

основе α-Al2O3 затрудняет перестройку частиц при

сталлы карбида кремния равномерно распределены

уплотнении и уменьшает рекристаллизационный

в структуре Al2O3 (рис. 4), что позволяет достигать

рост зерен, поэтому при добавлении даже 10 об%

высоких механических характеристик композицион-

SiCw материалы спекаются до менее плотного состо-

ного материала (см. таблицу).

яния. Тенденция к уменьшению плотности просле-

Прочность материалов на основе корунда без до-

живается при дальнейшем увеличении количества

бавок SiCw высокая. При введении в материалы ни-

нитевидных кристаллов (рис. 3). При введении в

тевидных кристаллов увеличивается пористость, это

состав жидкофазно-спеченных и горячепрессован-

снижает их прочность при изгибе (см. таблицу).

ных материалов 30 об% SiCw плотность уменьша-

Введение 10-20 об% SiCw в жидкофазно-спечен-

ется до 3.428 ± 0.011 (89.3% от теоретической) и

ный Al2O3 является оптимальным, материалы ха-

3.636 ± 0.008 г·см-3 (94.7% от теоретической). Более

рактеризуются наибольшей прочностью. При даль-

существенное уменьшение плотности горячепрессо-

нейшем армировании композиционных материалов

ванной керамики можно наблюдать, вероятнее всего,

(30 об% SiCw) прочность при изгибе уменьшается до

у материалов, содержащих ≥40 об% SiCw. Такое ко-

σизг = 371 МПа (см. таблицу). Плотность горячепрес-

личество нитевидных кристаллов приводит к ухудше-

сованных материалов больше плотности жидкофаз-

нию спекаемости материалов и уменьшению прочно-

но-спеченных, поэтому даже при значительном ко-

сти композита.

личестве введенных нитевидных кристаллов (30 об%

Объемно-уплотненные материалы (горячее изоста-

SiCw) достигается высокая прочность σизг = 774 МПа

тическое прессование, температура 1600°C, Ar, дли-

(см. таблицу). При дальнейшем увеличении коли-

тельность высокотемпературной выдержки 30 мин,

чества SiCw, вероятнее всего, прочность материала

давление 150 МПа) максимально уплотняются даже

будет уменьшаться.

при введении 30 об% SiCw — 3.793 ± 0.005 г·см-3

Спеченные армированные материалы характе-

(98.8% от теоретической), что характеризует метод

ризуются повышенной трещиностойкостью, однако

горячего изостатического прессования как наиболее

благодаря армированию материал становится более

приемлемый для получения плотных материалов

трещиностойким. Введение большого количества

(рис. 3) с повышенным уровнем механических ха-

нитевидных кристаллов (более 30 об%) еще больше

рактеристик.

повышает пористость материала до критического

Рассматривая структуру горячепрессованного ма-

значения, трещиностойкость таких материалов сни-

териала Al2O3 + 20 об% SiCw (ρотн = 96.8% от тео-

жается (см. таблицу) [16, 17].

678

Перевислов С. Н.

Рис. 4. Микроструктура жидкофазно-спеченного (а) и горячепрессованного (б) материала Al2O3 + 20 об% SiCw.

Несмотря на снижение прочности жидкофаз-

но-спеченого Al2O3-SiCw материала, его трещино-

стойкость увеличивается [17].

Для спеченных материалов при добавлении в со-

став керамики нитевидных кристаллов или волокон

уплотнение замедляется, из-за чего увеличивается

пористость. Введенные в состав материала нитевид-

ные кристаллы выполняют армирующую функцию и

увеличивают их трещиностойкость.

Разрушение материалов носит в основном ин-

теркристаллитный характер (рис. 5), трещина рас-

пространяется по межзеренной связке. Поскольку

твердость монокристаллических зерен Al2O3 и ните-

видных кристаллов SiCw больше твердости межзер-

ной фазы (оксиды в системе MnO-Al2O3), трещина

двигается по наиболее энергетически выгодному пу-

ти, огибая частицы корунда и нитевидные кристаллы.

Рис. 5. Фрактограмма жидкофазно-спеченного матери-

Редко проявляется транскристаллитное разрушение

ала Al2O3 + 20 об% SiCw.

Механические свойства композиционных материалов Al2O3-SiCw

Коэффициент интенсивности

Количество вводимого

Прочность при изгибе

Метод получения

критических напряжений

в материал SiCw, об%

σизг ± 15, МПа

K1С ± 0.12, МПа·м1/2

Жидкофазное спекание

0

430

4.11

10

435

4.36

20

416

4.74

30

371

4.62

Горячее прессование

0

583

4.82

10

621

5.27

20

678

5.49

30

774

5.94

Получение плотных композиционных материалов Al2O3-SiCw

679

волокна, расположенного строго перпендикулярно

conductive nanocomposite Al2O3-SiCw-TiC // Mech.

движению частицы.

Ind. 2015. V. 16. N 7. P. 710-715.

[5] Fu Y. Q., Gu Y. W., Du H. SiC whisker toughened

Выводы

Al2O3-(Ti,W)C ceramic matrix composites // Scripta

В работе получены армированные композици-

Mater. 2001. V. 44. N 1. P. 111-116.

[6] Ye F., Lei T. C., Zhou Y. Interface structure and

онные материалы Al2O3-SiCw методом жидкофаз-

mechanical properties of Al2O3-20 vol% SiCw

ного спекания и горячего прессования. Проведена

ceramic matrix composite // Mater. Sci. Eng. A. 2000.

сравнительная характеристика свойств со свойства-

V. 281. N 1-2. P. 305-309.

ми армированных нитевидными кристаллами SiCw

материалов, полученных литьем под давлением с

[7] Takahashi K., Yokouchi M., Lee S. K., Ando K. Crack-

последующим спеканием, литьем под давлением с

healing behavior of Al2O3 toughened by SiC whiskers

дополнительным насыщением Al2O3 золь-гель мето-

// J. Am. Ceram. Soc. 2003. V. 86. N 12. P. 2143-2147.

дом и спеканием, спеканием с последующим горячим

изостатическим прессованием. Высокие механиче-

[8] Lee S.K., Takahashi K., Yokouchi M., Suenaga H.,

ские характеристики достигнуты на композицион-

Ando K. High-temperature fatigue strength of crack-

ных материалах Al2O3 + 30 об% SiCw, полученных

healed Al2O3 toughened by SiC whiskers // J. Am.

методом горячего прессования: ρотн = 94.7 ± 0.1%,

Ceram. Soc. 2004. V. 87. N 7. P. 1259-1264.

σизг = 774 ± 15 МПа, K1С = 5.94 ± 0.12 МПа·м1/2.

[9] Perevislov S. N. Mechanism of liquid-phase sintering

Материалы характеризуются равномерным распреде-

of silicon carbide and nitride with oxide activating

лением нитевидных кристаллов в структуре керамики

additives // Glass Ceram. 2013. V. 70. N 7-8. P. 265-

на основе α-Al2O3.

[10] Frolova M. G., Kargin Y. F., Lysenkov A. S.,

Конфликт интересов

Perevislov S. N., Kim K. A., Leonov A. V., Istomina

E. I., Istomin P. V., Tomkovich M. V. Silicon carbide

Автор заявляет об отсутствии конфликта интере-

ceramics reinforced SiC fibers // IOP Conf. Ser.: Mater.

сов, требующего раскрытия в данной статье.

Sci. Eng. — IOP Publ. 2019. V. 525. N 1. P. 012085.

[11] Sacks M. D., Lee H. W., Rojas O. E. Pressureless

Информация об авторах

sintering of SiC whisker-reinforced composites // 12th

Перевислов Сергей Николаевич, д.т.н., с.н.с. лабо-

Annual Conf. Compos. Adv. Ceram. Mater. Part 1 of

ратории кремнийорганических соединений и матери-

2. John Wiley Sons, 2009. V. 104. P. 741-754.

алов Института химии силикатов РАН,

[12] Kim Y. W., Lee J. G. Pressureless sintering of Al2O3-

SiC whisker composites // J. Mater. Sci. 1991. V. 26.

N 5. P. 1316-1320.

Список литературы

[13] Bertram B., Gerhardt R. A. Properties and applications

[1] Ando K., Kim B. S., Chu M. C., Saito S., Takahashi K.

of ceramic composites containing silicon carbide

Crack-healing and mechanical behaviour of Al2O3/SiC

whiskers // Properties and Applications of Silicon

composites at elevated temperature // Fatigue Fract.

Carbide / Ed. by R. Gerhardt. 2011. Р. 197-230.

Eng. Mater. Struct. 2004. V. 27. N 7. P. 533-541.

[14] Перевислов С. Н., Пантелеев И. Б., Шевчик А. П.,

Томкович М. В. Микроструктура и механические

[2] Liu S. P., Ando K., Kim B. S., Takahashi K. In situ crack-

свойства LPSSiC материалов с высокодисперсной

healing behavior of Al2O3/SiC composite ceramics

спекающей добавкой // Новые огнеупоры. 2017.

under static fatigue strength // Int. Commun. Heat Mass

№ 10. С. 42-47 [Perevislov S. N., Panteleev I. B.,

Transfer. 2009. V. 36. N 6. P. 563-568.

Shevchik A. P., Tomkovich M. V. Microstructure and

mechanical properties of SiC-materials sintered in the

[3] Schuldies J. J., Nageswaran R. Ceramic matrix

liquid phase with the addition of a finely dispersed

composites for ballistic protection of vehicles and

agent // Refract. Ind. Ceram. 2018. V. 58. N 5. P. 577-

personnel // Blast Prot. Civ. Infrastructures Vehicles

Using Compos. 2010. P. 235-243.

[15] Sacks M. D., Lee H. W., Rojas O. E. Suspension

processing of Al2O3/SiC whisker composites // J. Am.

[4] Pozhidaev S. S., Seleznev A. E., Pinargote N. W. S.,

Ceram. Soc. 1988. V. 71. N 5. P. 370-379.

Peretyagin P. Y. Spark plasma sintering of electro

680

Перевислов С. Н.

[16] Перевислов С. Н. Оценка трещиностойкости реак-

[17] Kim S. H., Kim Y. W., Mitomo M. Microstructure and

ционно-спеченных композиционных материалов

fracture toughness of liquid-phase-sintered β-SiC

на основе карбида бора // Новые огнеупоры. 2019.

containing β-SiC whiskers as seeds // J. Mater. Sci.

№ 3. С. 49-54 [Perevislov S. N. Evaluation of the

2003. V. 38. N 6. P. 1117-1121.

crack resistance of reactive sintered composite boron

carbide-based materials // Refract. Ind. Ceram. 2019.

V. 60. N 2. P. 168-173.