Журнал прикладной химии. 2021. Т. 94. Вып. 7

ВОДОРОДНЫЕ ТЕХНОЛОГИИ

УДК 544.45, 544.47

ПОЛУЧЕНИЕ ВОДОРОДА ИЗ ПРОПАН-БУТАНОВОЙ СМЕСИ

В СОВМЕЩЕННОМ ПРОЦЕССЕ МАТРИЧНОЙ И ПАРОВОЙ КОНВЕРСИИ

© А. В. Озерский1,2, А. В. Никитин1,2, Я. С. Зимин1,2, В. И. Савченко1,

И. В. Седов1, В. С. Арутюнов1,2

1 Институт проблем химической физики РАН,

142432, Московская обл., г. Черноголовка, пр. Академика Семенова, д. 1

2 Федеральный исследовательский центр химической физики им. Н. Н. Семенова РАН,

119991, г. Москва, ул. Косыгина, д. 4

E-mail: alex.ozersky.1992@gmail.com

Поступила в Редакцию 15 апреля 2021 г.

После доработки 15 апреля 2021 г.

Принята к публикации 29 апреля 2021 г.

Проведены испытания совмещенного процесса матричной конверсии пропан-бутановой смеси и по-

следующей каталитической паровой конверсии выходящего газа матричной конверсии в водородсо-

держащий газ. Для матричной конверсии пропан-бутановой смеси определена область оптимальных

параметров проведения процесса. Показано, что введение дополнительной стадии каталитической

паровой конверсии позволяет улучшить показатели продуктового газа матричной конверсии, важ-

нейшим из которых является содержание водорода.

Ключевые слова: пропан; бутан; синтез-газ; матричная конверсия; паровая конверсия

DOI: 10.31857/S0044461821070082

Важной экономической и экологической задачей

транспортировка попутного нефтяного газа такого

является вовлечение в промышленную переработку

состава по трубопроводам затруднена; значитель-

попутного нефтяного газа, представляющего собой

ная часть попутных нефтяных газов приходится на

смесь легких углеводородов С1-С8 и являющегося

месторождения небольшого объема [2], для которых

побочным продуктом нефтедобычи. Особенно это

использование традиционных процессов газохими-

актуально для попутных нефтяных газов второй и

ческой переработки на основе парового или автотер-

более высоких ступеней сепарации нефти. Плотность

мического риформинга экономически нерентабельно

и содержание компонентов С3+ в попутных нефтяных

[3]; высокое содержание углеводородов С2+ в газе

газах этих ступеней значительно выше, чем в газах

приводит к необходимости дополнительной стадии

первой ступени. Например, плотность газа второй

предриформинга тяжелых гомологов метана в отдель-

ступени сепарации может превышать 1700 г·м-3, а

ном реакторе [4, 5]. Поэтому для вовлечения попутных

содержание С3+ — 1000 г·м-3. С учетом того что объем

нефтяных газов второй и более высоких ступеней се-

газа вторичного отбора составляет около 10% от обще-

парации необходимы принципиально новые решения.

го объема отделяемого газа, сжигается неоправданно

Перспективным способом переработки попутных

большое количество ценного сырья [1]. Это происхо-

нефтяных газов может стать матричная конверсия

дит по нескольким причинам: из-за низкого давления

углеводородных газов в синтез-газ. Это некатали-

874

Получение водорода из пропан-бутановой смеси в совмещенном процессе матричной и паровой конверсии

875

тический автотермический процесс, позволяющий

матричного конвертора синтез-газ V очищается от

перерабатывать углеводородное сырье с большой

воды и сажи. Далее сухой синтез-газ VII подается на

производительностью и энергоэффективностью.

вход каталитического реактора паровой конверсии.

Процесс протекает в газовой фазе вблизи поверхно-

На вход каталитического реактора также подается

сти проницаемой для газа матрицы, в которой проис-

пар IV, сгенерированный за счет рекуперации тепла

ходит рекуперация тепла продуктов конверсии за счет

матричной конверсии.

интенсивного теплообмена между фронтом пламени

Цель работы — оценка возможности реализации

и поверхностью матрицы. Конвертируемый газ про-

и эффективности совмещенного процесса получе-

ходит через матрицу, разогреваясь при этом до тем-

ния водорода, включающего последовательную ком-

пературы 900-1100°С, необходимой для обеспечения

бинацию матричной конверсии пропан-бутановой

устойчивого режима окислительной конверсии бога-

смеси и стадии каталитической паровой конверсии,

тых топливом смесей, конверсия которых невозможна

необходимой для корректировки состава получаемого

в обычных условиях [6]. Аналогичный метод филь-

синтез-газа.

трационного горения применим и для переработки

нефтяных остатков [7].

Экспериментальная часть

Проводимые ранее исследования матричной кон-

версии были посвящены в основном конверсии мета-

Испытания по получению водорода из пропан-бу-

на или природного газа с содержанием углеводородов

тановой смеси проводили на экспериментальном

С2+, не превышающим 2 мол% [6]. В работе [8] были

стенде совмещенной матричной и паровой конверсии

проведены эксперименты по матричной конверсии в

углеводородов производительностью до 10 нм3·ч-1

лабораторном конверторе пропан-бутановой смеси.

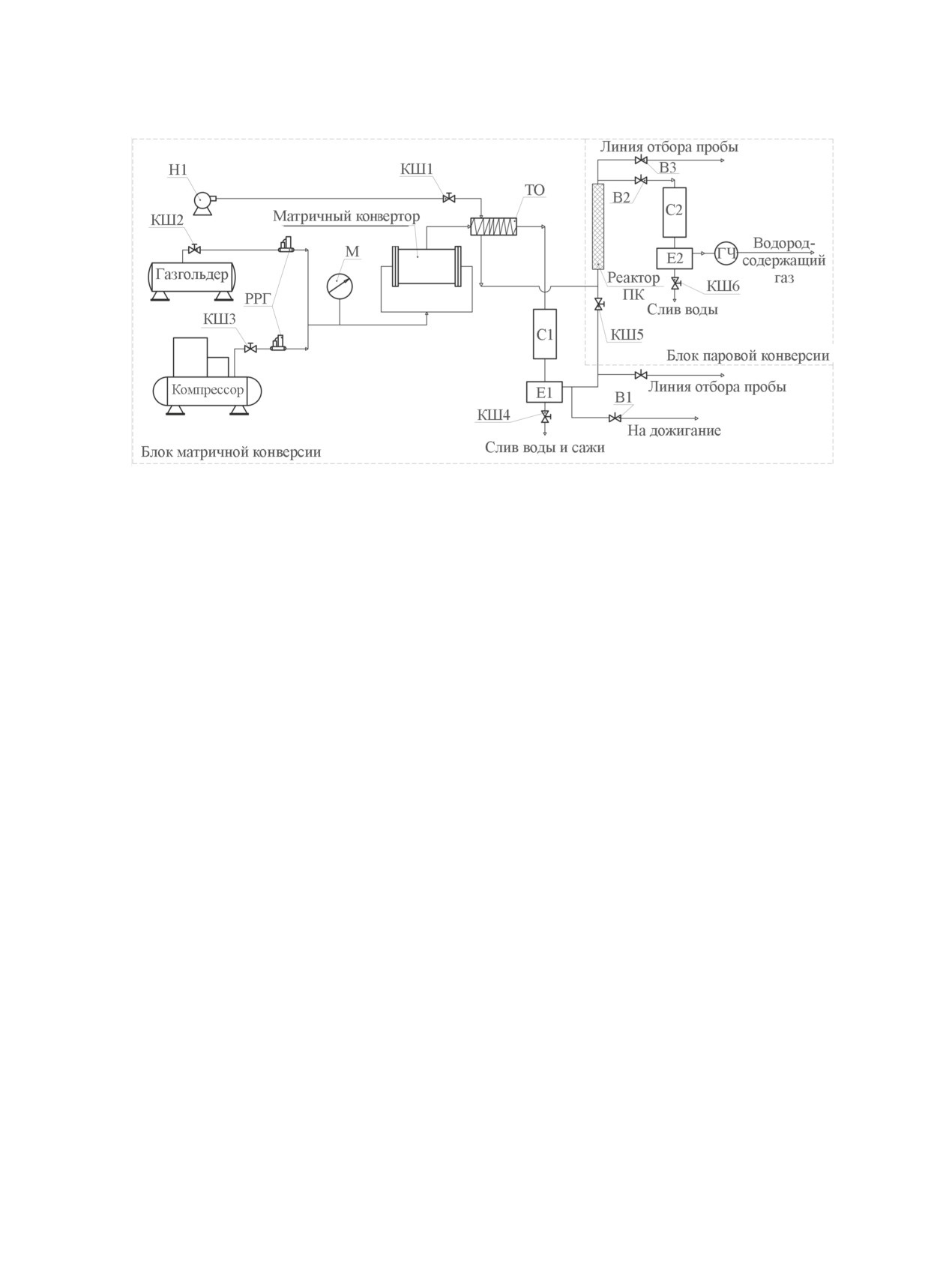

по входному газу (рис. 2). Производительность

Помимо получения синтез-газа — основного

каталитического реактора паровой конверсии со-

промежуточного продукта современной газохимии

ставляла до 1 нм3·ч-1 по входящему синтез-газу.

большой интерес вызывает получение водорода, в

В качестве окислителя использовали атмосферный

том числе из-за возможности создания мобильных

воздух. На вход реактора паровой конверсии пода-

источников электроэнергии на основе топливных

валась лишь часть газа, выходящего из матричного

элементов [9]. Однако в синтез-газе, получаемом пар-

конвертора.

циальным окислением углеводородов (в том числе

Пропан-бутановая смесь подается из газгольдера.

матричной конверсией), содержание водорода ниже,

Воздух подается компрессором. На вход регулято-

чем в синтез-газе, получаемом в процессе паровой

ра расхода газы подаются при давлении на 1-2 атм

конверсии. Кроме того, в синтез-газе матричной кон-

выше, чем давление в реакторе. После регуляторов

версии содержится ацетилен, который является пред-

расхода газов топливо и окислитель перемешивают-

шественником сажеобразования и каталитическим

ся, и газовая смесь заданного состава направляется

ядом. В данной работе рассматривается возможность

в матричный конвертор. Поджиг топливо-воздуш-

улучшения параметров получаемого синтез-газа по

ной смеси в матричном конверторе осуществляется

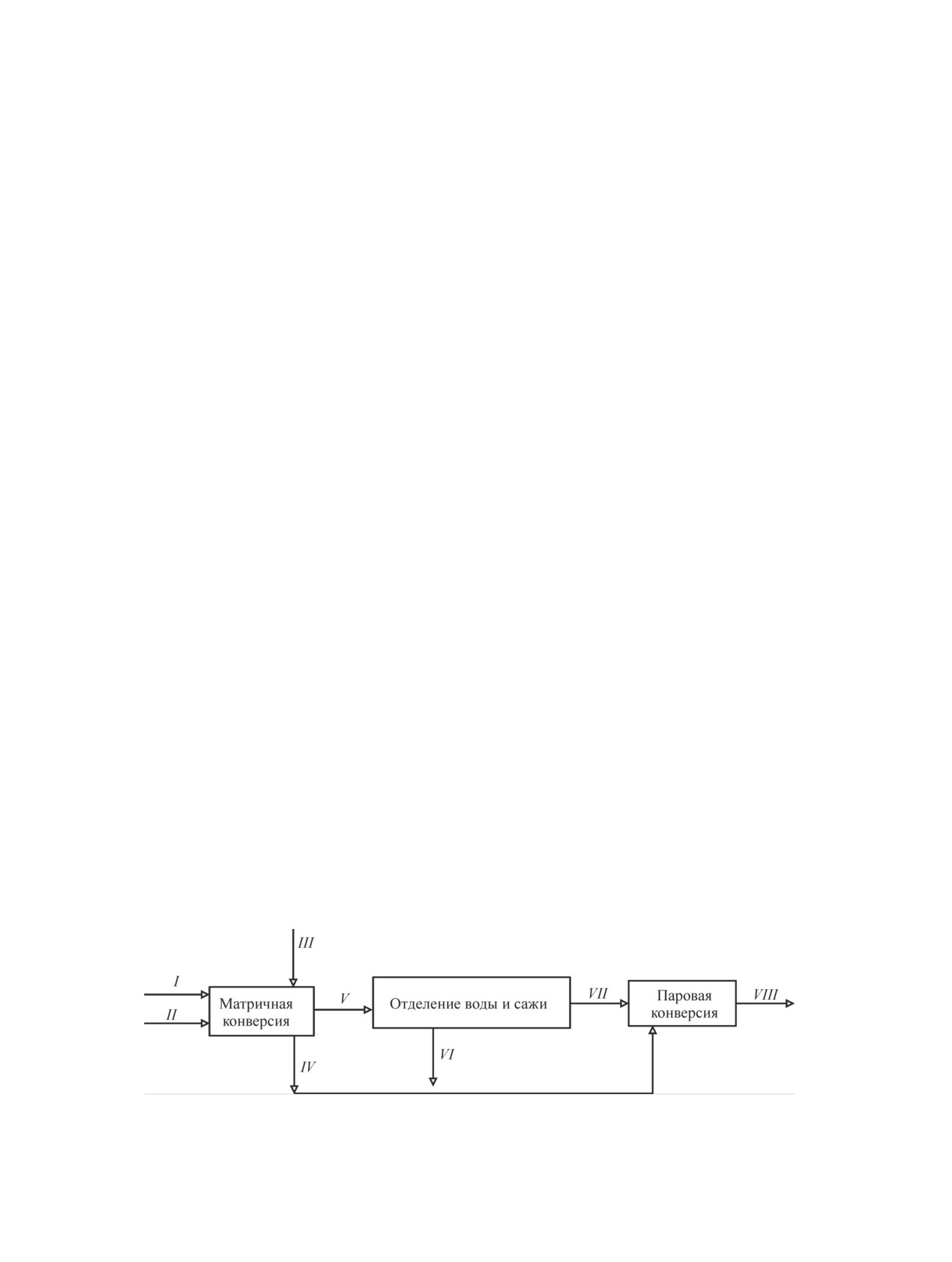

схеме, представленной на рис. 1.

при атмосферном давлении высоковольтной свечой.

Топливо I (пропан-бутановая смесь) и воздух II

После выхода матричного конвертора на темпера-

подаются в матричный конвертор. Выходящий из

турный режим продукты матричной конверсии от-

Рис. 1. Схема совмещенного процесса некаталитической матричной конверсии углеводородных газов и каталити-

ческой паровой конверсии получаемого синтез-газа.

I — топливо, II — воздух, III — вода, IV — пар, V — влажный синтез-газ, VI — слив воды и сажи, VII — сухой синтез-газ

на корректировку, VIII — синтез-газ корректированного состава.

876

Озерский А. В. и др.

Рис. 2. Схема совмещенной установки матричной и паровой конверсии легких углеводородов в водородсодержащий

газ.

М -— манометр, РРГ — регулятор расхода газа, Н1 — дозирующий насос, КШ1-КШ6 — шаровые краны, В1-В3 —

вентили тонкой регулировки, ГЧ — газовые часы, С1,2 — сепараторы, Е1,2 — емкости для сбора воды.

крытием шарового крана КШ5 подаются на катали-

таний. Каталитический реактор паровой конверсии

тический блок совмещенной установки. Расход газа,

был загружен промышленным катализатором паровой

проходящего через каталитический блок, задается

конверсии углеводородов НИАП-18 (ООО «НИАП-

игольчатым вентилем В2 и детектируется газовы-

катализатор»).

ми часами. Давление в блоке матричной конверсии

Соотношение О2/Ʃс характеризует состав топливо--

задается игольчатым вентилем В1. Генерация пара,

воздушной смеси, подаваемой на вход матричного

подаваемого в каталитический реактор паровой кон-

конвертора, и рассчитывается как отношение концен-

версии, осуществляется в теплообменнике ТО за счет

трации кислорода к сумме атомов углерода. Сумма

тепла отходящих продуктов матричной конверсии.

атомов углерода рассчитывается по формуле

Регулировка расхода пара осуществляется изменени-

ем расхода воды, подаваемой насосом. После дроссе-

Σс = 4с(CH4) + 6c(C2H6) + 8c(C3H8) + 10c(C4H10),

лирования на игольчатом вентиле В2 водородсодер-

жащий газ отделяется от воды в сепараторе С2.

где c — концентрация углеводорода в исходной смеси

Измерение концентрации основных компонен-

матричной конверсии.

тов получаемого сухого синтез-газа (H2, CO, CO2,

СН4, О2 и N2) проводили непрерывно в режиме

Обсуждение результатов

реального времени газоанализатором марки MRU

Air серии SWG 200-1 (MRU GmbH). Количество

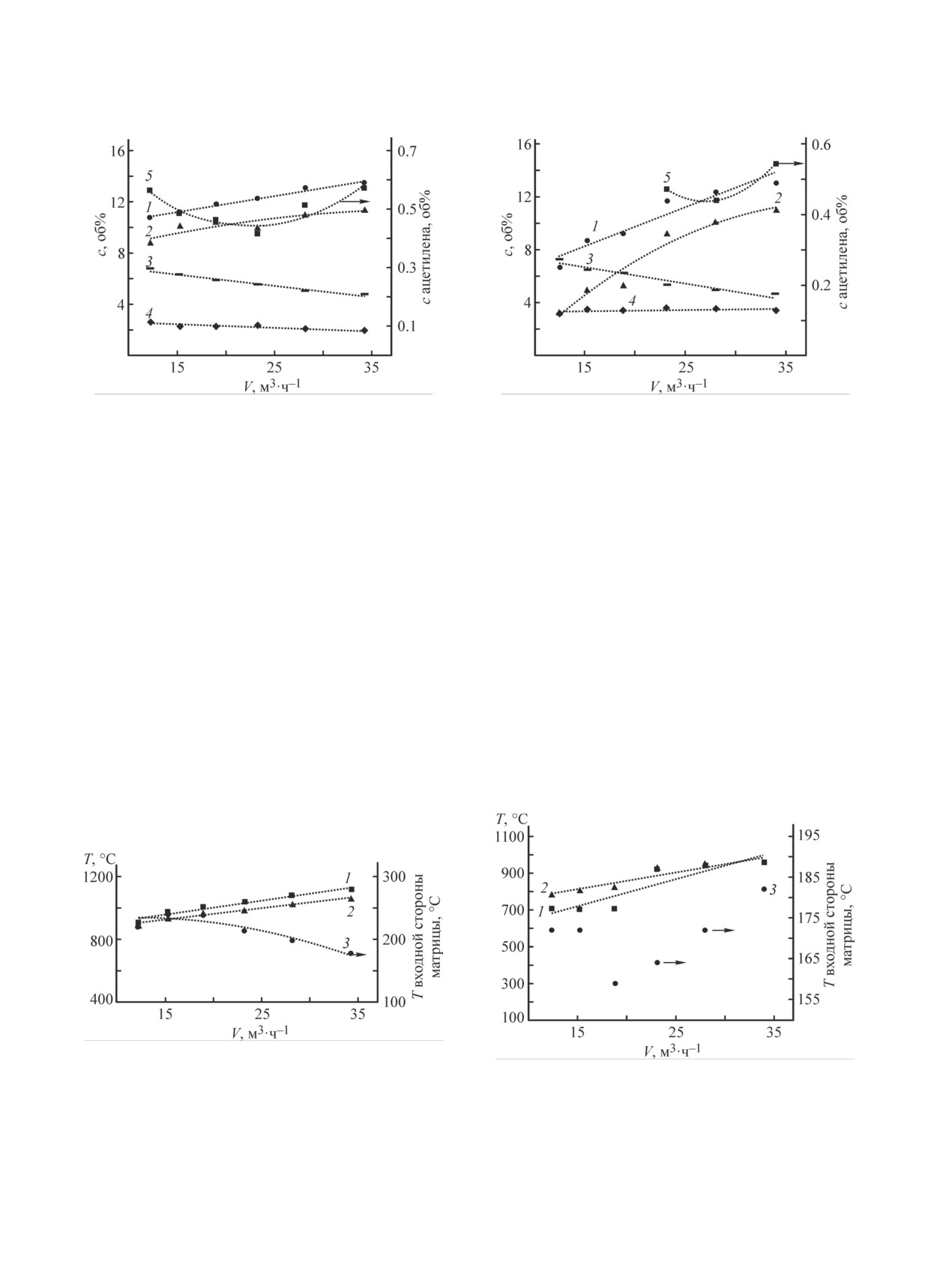

При увеличении расхода исходной смеси наблю-

образовавшихся углеводородов С2+ определяли га-

дается линейный рост концентрации основных ком-

зовым хроматографом марки Кристалл 500 (ЗАО

понентов синтез-газа — Н2 и СО. Концентрация СО2,

СКБ «Хроматэк») с пламенно-ионизационным

наоборот, линейно снижается (рис. 3). Это может

детектором (ПИД). Расход воздуха и пропан-бу-

свидетельствовать о перераспределении вклада про-

тановой смеси задавался регуляторами расхода

цессов полного и парциального окисления, что может

газа BronkhorstHigh-Tech. В качестве исходного

объясняться изменением температурного режима

углеводородного сырья использовалась пропан-бу-

процесса при увеличении расхода исходной смеси.

тановая смесь марки СПБТ (ООО «ЛУКОЙЛ-

Увеличение расхода (увеличение мощности процесса)

Пермнефтеоргсинтез») по ГОСТ 20448-90 «Газы

приводит к линейному росту температуры в объеме

углеводородные, сжиженные, топливные для комму-

конвертора и температуры рабочей стороны матрицы.

нально-бытового потребления». Состав пропан-бута-

Концентрация ацетилена в этих условиях состав-

новой смеси определяли перед каждой серией испы- ляла 0.4-0.6 об%. Следует отметить, что для стабиль-

Получение водорода из пропан-бутановой смеси в совмещенном процессе матричной и паровой конверсии

877

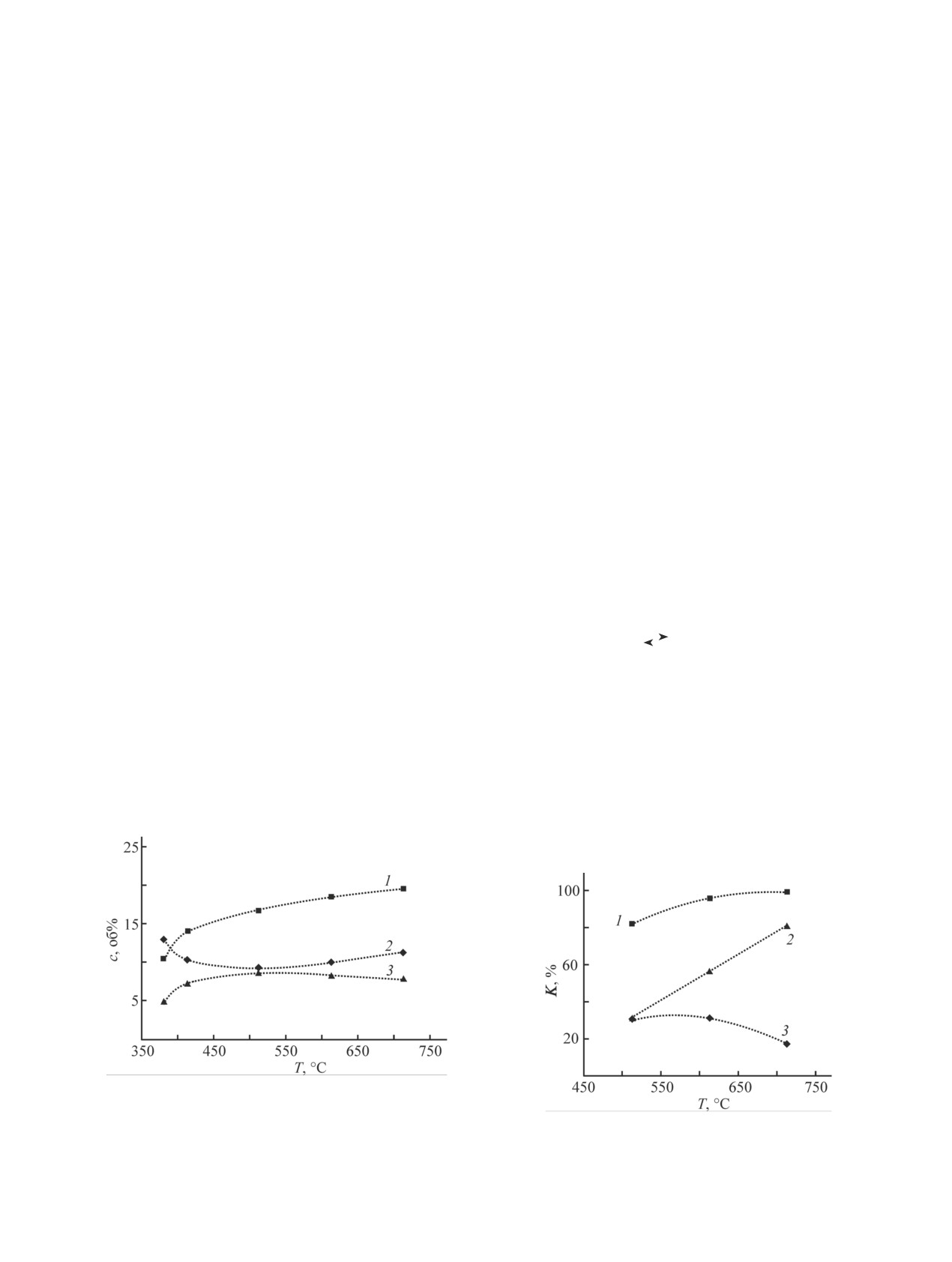

Рис. 3. Зависимость концентрации основных компо-

Рис. 5. Зависимость концентрации компонентов син-

нентов синтез-газа при конверсии пропан-бутановой

тез-газа при матричной конверсии пропан-бутановой

фракции от расхода смеси при О2/Ʃс = 0.8.

фракции от расхода исходной смеси при О2/Ʃс = 0.735.

1 — СО, 2 — Н2, 3 — СО2, 4 — СН4, 5 — С2Н2.

1 — СО, 2 — Н2, 3 — СО2, 4 — СН4, 5 — С2Н2.

ного протекания процесса необходимо поддерживать

ственным по сравнению с кондуктивным переносом

температуру рабочей стороны матрицы и в объеме

тепла через тело матрицы и стенки реактора. Из-

конвертора в интервале 900-1100°С. При более низ-

за разогрева конвертора максимально достигнутый

ких температурах происходит затухание процесса, а

расход исходной смеси при отношении О2/Ʃс = 0.8

при более высоких — перегрев конвертора.

составил 34.3 нм3·ч-1. На основании результатов,

По мере увеличения расхода смеси происходит

полученных для О2/Ʃс = 0.8, был сделан вывод о том,

существенный разогрев рабочей стороны матрицы

что при расходах V > 28 м3·ч-1 (для данного расхода

(рис. 4). При V = 34.3 нм3·ч-1 и ΣО2/с = 0.8 ее темпе-

измеренная температура в объеме конвертора была

ратура достигла ~1100°C — максимальной темпера-

равна 1078°С, т. е. приближалась к 1100°С) желатель-

туры, при которой возможна матричная конверсия без

но проводить процесс при более низких значениях

перегрева реактора. С увеличением расхода наблюда-

отношения О2/Ʃс (рис. 5).

лось снижение температуры входной стороны матри-

Для О2/Ʃс = 0.735 перераспределение концен-

цы, что связано с увеличением конвективного уноса

траций продуктов c увеличением расхода исходной

тепла с входящим газовым потоком, влияние которого

при расходах выше 23 м3·ч-1 становится более суще-

Рис. 4. Зависимость температуры в разных точках кон-

вертора при матричной конверсии пропан-бутановой

Рис. 6. Зависимость температуры в различных точках

смеси от расхода газовой смеси при коэффициенте из-

матричного конвертора от расхода пропан-бутановой

бытка окислителя О2/Ʃс = 0.8.

смеси при О2/Ʃс = 0.735.

1 — температура в объеме конвертора, 2 — температура

1 — температура в объеме конвертора, 2 — температура

рабочей стороны матрицы, 3 — температура входной сто-

рабочей стороны матрицы, 3 — температура входной сто-

роны матрицы.

роны матрицы.

878

Озерский А. В. и др.

смеси свыше 18.8 нм3·ч-1 объясняется изменением

(этилен, ацетилен, следы пропилена). Было показано

температурного режима конверсии, способствующего

[11], что при каталитической паровой конверсии при-

увеличению вклада реакции парциального окисле-

сутствие этилена способствует коксообразованию.

ния по сравнению с полным окислением. Однако

В настоящей работе паровой риформинг полученного

до расхода смеси ~18.8 нм3·ч-1 концентрация СО2 в

матричной конверсией синтез-газа проводили при от-

продуктах превышает концентрацию СО, что может

ношении пар/входящий газ ~3.2. Объемная скорость

свидетельствовать о нестабильном режиме конверсии

составляла 12 500 ч-1, загрузка катализатора — 142 г.

при небольших расходах, при которых для поддер-

Состав синтез-газа на входе в каталитический блок

жания температуры процесса значительная часть

(об%): Н2 — 10.5, СО — 12, СО2 — 4.1, СН4 — 2.1,

углеводородного газа расходуется в реакции полного

С2Н2 — 0.56, С2Н4 — 0.4, азот — остальное. Состав

окисления до СО2 (рис. 6).

синтез-газа несколько отличался от оптимального, так

Резкое падение при V = 18.8 нм3·ч-1 температуры

как одной из целей каталитических испытаний была

входной стороны матрицы может объясняться отры-

оценка паровой конверсии непрореагировавшего ме-

вом пламени от поверхности матрицы при росте ли-

тана в составе синтез-газа.

нейной скорости реакционной смеси. Стабилизация

Каталитическая конверсия начинается при тем-

процесса матричной конверсии при О2/Ʃс = 0.735

пературе в слое катализатора Т = 380°С. В интерва-

происходит при V = 20-25 нм3·ч-1. Таким образом,

ле температур 380-500°С происходит приближение

за счет снижения отношения О2/Ʃс до 0.735 удалось

к равновесию в реакции паровой конверсии моно-

снизить разогрев конвертора и достигнуть стабиль-

оксида углерода. При этом отношение Н2/СО в по-

ного режима его работы в диапазоне расходов смеси

лучаемом синтез-газе увеличивается от 0.9 до 1.73

28-34 нм3·ч-1, т. е. практически до максимального

(рис. 7). Более высокие температуры способствуют

расхода, доступного для данной конструкции кон-

сдвигу равновесия реакции влево: согласно [12], при

вертора. Так как при увеличении расхода смеси выше

повышении температуры с 426 до 704.4°С константа

35 нм3·ч-1 наблюдалось повышение давления в кон-

равновесия реакции (1) снижается с 9.03 до 1.52.

верторе, влияние давления на матричную конверсию

CO + H2O CO2 + H2, ΔH°298 =

пропан-бутановой смеси было оценено в отдельной

серии экспериментов.

= -41 кДж·моль-1·K-1.

(1)

В процессах предриформинга насыщенных угле-

Максимальная концентрация СО2 наблюдается

водородов С2+ для предотвращения образования угле-

при температуре около 515°С. Увеличение концентра-

родных отложений процесс проводят при отношении

ции СО в интервале 510-720°С помимо указанного

пар/углеводород = 2.5-4 [10]. Синтез-газ матричной

выше сдвига равновесии реакции (1) также обуслов-

конверсии помимо непрореагировавших исходных

лено увеличением вклада парового риформинга ме-

углеводородов содержит непредельные углеводороды

тана (рис. 8), протекающего по реакции

Рис. 7. Температурная зависимость концентрации ос-

новных компонентов водородсодержащего газа на вы-

ходе из блока каталитической паровой конверсии при

Рис. 8. Температурная зависимость конверсии СН4,

отношении расхода пар/синтез-газ ~ 3.2.

С2Н2, СО в блоке каталитической конверсии.

1 — Н2, 2 — СО, 3 — СО2.

1 — С2Н2, 2 — СН4, 3 — СО.

Получение водорода из пропан-бутановой смеси в совмещенном процессе матричной и паровой конверсии

879

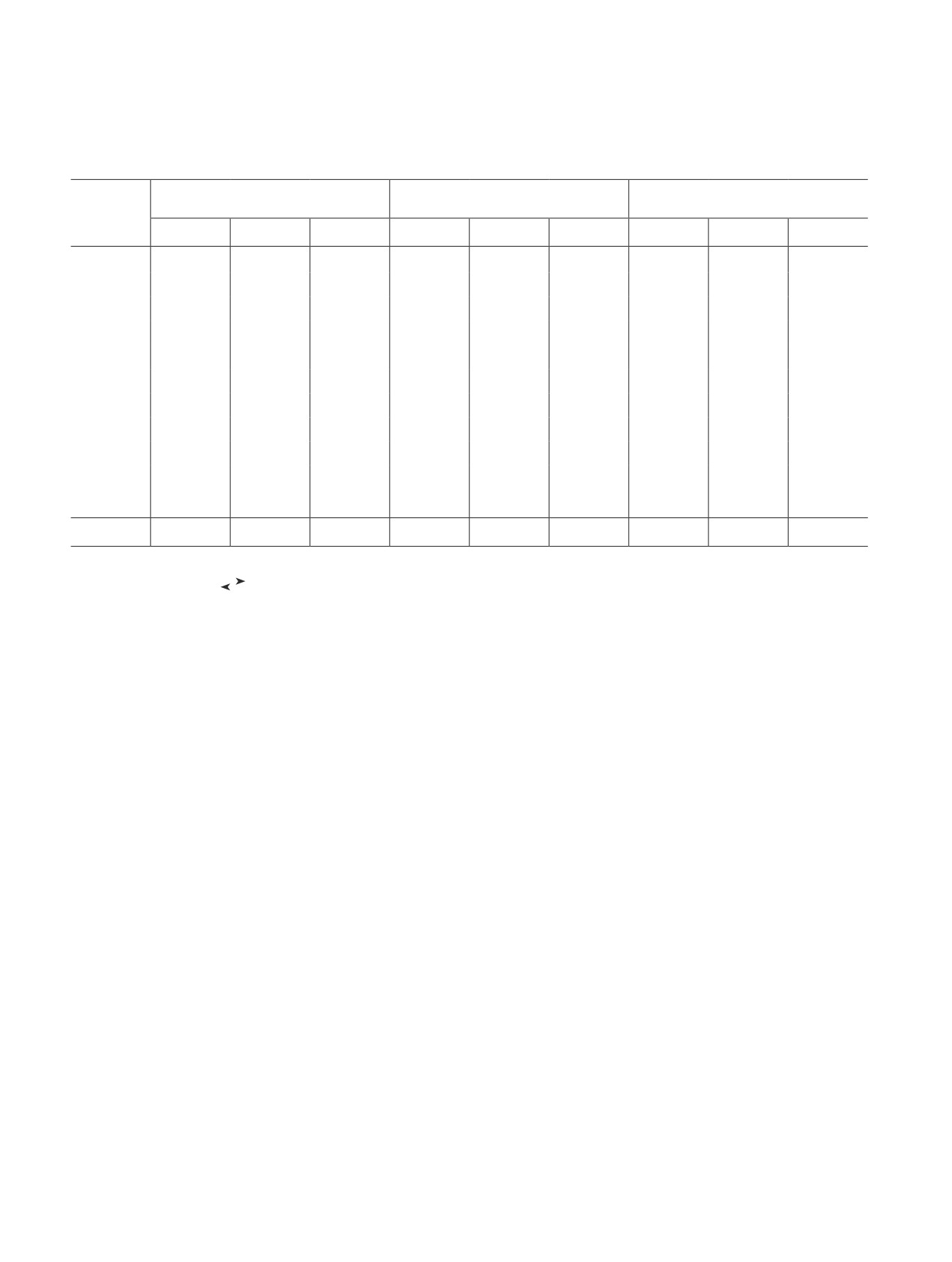

Материальный баланс совмещенного процесса матричной и паровой конверсии пропан-бутановой смеси при ее

расходе 1.55 м3·ч-1 (расход воздуха 17.4)

VIII — синтез-газ

I + II — исходная смесь

VII — сухой синтез-газ

корректированного состава

Компонент

об%

V, м3·ч-1

V, кг·ч-1

об%

V, м3·ч-1

V, кг·ч-1

об%

V, м3·ч-1

V, кг·ч-1

СН4

0.12

0.02

0.0

1.9

0.4

0.3

0.4

0.1

0.1

С2Н6

1.3

0.25

0.3

С3Н8

5.6

1.07

2.1

С4Н10

1.02

0.19

0.5

О2

19.3

3.7

5.2

N2

72.5

13.7

17.2

67.8

13.7

17.2

62.8

13.7

17.2

H2

10.0

2.0

0.18

17.2

3.8

0.34

CO

14.4

2.9

3.7

13.3

2.9

3.6

CO2

0.07

0.01

0.0

4.8

1.0

1.9

6.2

1.4

2.7

С2Н4

0.4

0.1

0.1

0.0

0.0

0.0

С2Н2

0.6

0.1

0.1

0.0

0.0

0.0

Сумма

100

18.95

25.4

100.0

20.3

23.5

100.0

21.9

23.9

CH4 + H2O CO + 3H2, ΔH°298 =

конверсии значительно снижается содержание аце-

тилена, который является предшественником саже-

= 205.8 кДж·моль-1·K-1.

(2)

образования и каталитическим ядом.

Концентрация водорода увеличивается во всем ди-

апазоне температур. Водород образуется по реакциям

(1) и (2), а также в незначительной степени за счет па-

Выводы

рового риформинга углеводородов С2+, концентрация

В результате проведенных испытаний определены

которых в исходном синтез-газе составляла ~1 об%.

следующие оптимальные параметры матричной кон-

Согласно [10], каталитическая паровая конверсия

версии пропан-бутановой фракции: отношение О2/

этана, пропана и бутана протекает в области темпера-

Ʃс = 0.735-0.8 при расходе пропан-бутановой смеси

тур 400-500°С, а превращение метана требует более

~35 нм3·ч-1. Максимальное содержание синтез-газа

высоких температур. Полученные нами результаты

в выходящем газе составило 29.7% (Н2 — 11.5 об%,

соответствуют литературным данным: основная часть

СО — 13.5 об%, СО2 — 4.7 об%).

углеводородов С2+ предсказуемо прореагировала при

Введение дополнительной каталитической стадии

температурах ниже 500°С (рис. 8).

позволяет увеличить выход водорода в 1.89 раза и

При температуре слоя катализатора 713°С кон-

практически полностью очистить получаемый водо-

версия С2Н2 составила 99.3%. Конверсия метана для

родсодержащий газ от углеводородов С2+.

этой температуры составила 80.9%. Таким образом,

помимо корректировки отношения Н2/СО добавление

каталитического блока позволяет очистить синтез-газ,

Благодарности

получаемый матричной конверсией, от ацетилена и

других углеводородов.

Работа по исследованию матричной конвер-

Добавление каталитического блока после матрич-

сии пропан-бутановой смеси выполнена за счет

ного конвертора позволяет увеличить выход водорода

средств гранта Российского научного фонда (проект

практически в 2 раза (см. таблицу). Расчет теплового

№ 19-73-00291) — А. В. Озерский, А. В. Никитин,

баланса установки показал, что тепла, выделяемого

Я. С. Зимин.

на стадии матричной конверсии при мощности ма-

Работа по анализу и интерпретации данных вы-

тричного блока более 2 нм3·ч-1 по входному газу,

полнена в рамках Программы фундаментальных на-

достаточно для проведения паровой конверсии все-

учных исследований государственных академий наук,

го получаемого синтез-газа. В ходе каталитической

тема ИПХФ РАН 0089-2019-0018 (номер госрегистра-

880

Озерский А. В. и др.

ции АААА-А19-119022690098-3) — В. С. Арутюнов,

Experimental and theoretical study of associated

В. И. Савченко, И. В. Седов.

petroleum gas processing into normalized gas by soft

steam reforming // Theor. Found. Chem. Eng. 2017.

V. 51. N 1. P. 12-26.

Конфликт интересов

[3]

Масгутова А. В., Потемкин Д. И., Курочкин А. В.

Авторы заявляют об отсутствии конфликта инте-

Снытников П. В., Амосов Ю. И., Кириллов В. А.,

ресов, требующего раскрытия в данной статье.

Собянин В. А. Синтез метанола из промысловых

факельных газов при одинаковом давлении стадий

получения синтез-газа и метанола // Теорет. осно-

Информация о вкладе авторов

вы хим. технологии. 2018. Т. 52. № 6. С. 606-613.

А. В. Озерский, А. В. Никитин, Я. С. Зимин —

проведение экспериментов матричной конверсии про-

[Masgutova V. A., Potemkin D. I., Snytnikov P. V.,

пан-бутановой смеси, обработка и анализ результатов

Amosov Y., Kirillov V. A., Sobyanin V. A.,

экспериментов по матричной конверсии, написание

Kurochkin A. V. // Synthesis of methanol from oil- and

текста статьи; В. С. Арутюнов, В. И. Савченко —

gas-field flare gases at the same pressure of the syngas

постановка задач исследования, написание текста

generation and methanol synthesis steps // Theor.

Found. Chem. Eng. 2018. V. 52. N 6. P. 935-942.

статьи, анализ результатов исследования по паровой

конверсии; И. В. Седов — литературный обзор по

[4]

Шпинель Е., Винтер Мадсен С. Технологии и ка-

теме исследования и проведение экспериментов па-

тализаторы ТОПСЕ для производства водорода //

ровой конверсии.

Газохимия. 2010. № 11. С. 56-59.

[5]

Ильин В. Б., Яковенко Р. Е., Белашов Д. М., Земля-

Информация об авторах

ков Н. Д., Савостьянов А. П. Термодинамическое

исследование конверсии попутных нефтяных газов

Озерский Алексей Валериевич,

в метан // Нефтехимия. 2019. Т. 57. № 7. С. 815-

Никитин Алексей Витальевич, к.х.н.,

[Ilyin V. B., Yakovenko R. E., Belashov D. M.,

Zemlyakov N. D., Savostʹyanov A. P. Thermodynamic

Зимин Ярослав Сергеевич,

study of associated petroleum gas reforming to

methane // Petrol. Chem. 2019. V. 59. P. 641-649.

Арутюнов Владимир Сергеевич, д.х.н., проф.,

[6]

Nikitin A., Ozersky A., Savchenko V., Sedov I.,

Shmelev V., Arutyunov V. Matrix conversion of natural

Седов Игорь Владимирович, к.х.н.,

gas to syngas: The main parameters of the process and

possible applications // Chem. Eng. J. 2019. V. 377.

Савченко Валерий Иванович, д.х.н., проф.,

[7]

Зайченко А. Ю., Глазов С. В., Салганский Е. А.,

Кислов В. М., Подлесный Д. Н., Жаворонков А. И.,

Салганская М. В. Фильтрационное горение вязких

Список литературы

углеводородных жидкостей // Теорет. основы хим.

[1] Захаров И. В. Технология утилизации попутного не-

технологии. 2017. T. 51. № 5. С. 525-531.

фтяного газа с использованием отводящих факель-

ных газов // Газ. пром-сть. 2018. № 3 (765). C. 60-66.

[Zaichenko A. Yu, Glazov S. V., Salgansky E. A.,

[2] Кириллов В. А., Амосов Ю. И., Шигаров А. Б.,

Kislov V. M., Podlesniy D. N., Zhavoronkov A. I.,

Кузин Н. А., Киреенков В. В., Пармон В. Н.,

Salganskaya M. V. Filtration combustion of viscous

Аристович Ю. В., Грицай М. А., Светов А. А.

hydrocarbon liquids // Theor. Found. Chem. Eng.

Экспериментальное и теоретическое исследование

2017. V. 51. N 5. P. 673-679.

процесса переработки попутного нефтяного газа в

нормализованный газ посредством мягкого парово-

[8]

Шаповалова О. В., Арутюнов В. С., Синев М. Ю.

го риформинга // Теорет. основы хим. технологии.

Окислительная конверсия пропан-бутановой смеси

2017. Т. 51. № 1. С. 15-30.

в синтез-газ и водород в объемной матричной го-

релке // Горение и взрыв / Под ред. С. М. Фролова.

[Kirillov V. A., Amosov Y. I., Shigarov A. B.,

М.: ТОРУС ПРЕСC, 2011. Вып. 4. С. 34-37.

Kireenkov V. V., Parmon V. N., Kuzin N. A.,

[9]

Шмелев В. М., Арутюнов В. С., Янг Х., Им Ч. О ме-

Aristovich Y. V., Gritsay M. A., Svetov A. A.

тодах генерации водорода для питания высокотем-

Получение водорода из пропан-бутановой смеси в совмещенном процессе матричной и паровой конверсии

881

пературных топливных элементов // Хим. физика.

industrial nickel catalyst and palladium-ruthenium foil

2017. Т. 36. № 5. С. 38-46.

// Petrol. Chem. 2019. V. 59. P. 394-404.

[Shmelev V. M., Arutyunov V. S., Yang H., Yim C.

[11] Диденко Л. П., Савченко В. И., Арутюнов В. С.,

Hydrogen generation for feeding high-temperature fuel

Семенцова Л. А. Паровая конверсия смесей метана

cells // Russ. J. Appl. Chem. 2017. V. 11. N 3. P. 429-

с этиленом на промышленном никелевом катали-

заторе // Нефтехимия. 2008. Т. 48. № 1. С. 23-28

[10] Диденко Л. П., Семенцова Л. А., Чижов П. Е.,

[Didenko L. P., Savchenko V. I., Sementsova L. A.,

Дорофеева Т. В. Паровая конверсия метана и его

Arutyunov V. S. Steam reforming of methane mixtures

смесей с пропаном в мембранном реакторе с про-

with ethylene over an industrial nickel catalyst //

мышленным никелевым катализатором и фольгой

Petrol. Chem. 2008. V. 48. N 1. P. 22-27.

из сплава PD-RU // Нефтехимия. 2019. Т. 59. № 3.

С. 271-281.

[12] Chena W.-H., Chena C.-Y. Water gas shift reaction

for hydrogen production and carbon dioxide capture:

[Didenko L. P., Sementsova L. A., Chizhov P. E.,

A review // Appl. Energy. 2020. V. 258. ID 114078.

Dorofeeva T. V. Steam reforming of methane and its

mixtures with propane in a membrane reactor with