596

Каблов В. Ф. и др.

Журнал прикладной химии. 2022. Т. 95. Вып. 5

УДК 678.7-1

МОДИФИКАТОР НА ОСНОВЕ ДИЦИАНДИАМИДА И ДИМЕТИЛФОСФИТА

ДЛЯ ОГНЕТЕПЛОСТОЙКИХ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ

© В. Ф. Каблов, В. Г. Кочетков*, Н. А. Кейбал, О. М. Новопольцева, Д. А. Крюкова

Волгоградский государственный технический университет,

404121, г. Волжский, ул. Энгельса, д. 42а

Поступила в Редакцию 26 мая 2022 г.

После доработки 15 июля 2022 г.

Принята к публикации 29 июля 2022 г.

Синтезировано элементоорганическое соединение на основе дициандиамида и диметилфосфита. Ис-

следована возможность применения полученного соединения в качестве модификатора, повышающего

огнетеплозащитные характеристики эластомерных материалов, определены физико-механические

показатели вулканизатов на основе СКЭПТ-40 и их стойкость к высокотемпературным воздей-

ствиям. Установлено влияние введения синтезированного вещества на комплекс вулканизационных,

физико-механических, теплофизических и огнетеплозащитных свойств резин на основе этиленпро-

пилендиенового каучука.

Ключевые слова: дициандиамид; диметилфосфит; модификатор; микросферы; микроволокна;

эластомеры; резины

DOI: 10.31857/S004446182205005X, EDN: DIQVUZ

Использование полых алюмосиликатных микро-

Обработка поверхности микросфер позволит по-

сфер в составе эластомерных огнетеплозащитных

высить сродство микросфер и микроволокон к эласто-

материалов позволяет повысить эффективность этих

мерной матрице, что в свою очередь положительно

композиций за счет снижения теплопроводности и

повлияет на физико-механические характеристики

плотности изделия при сохранении оптимальных

композиции. Наличие атомов фосфора и азота позво-

значений физико-механических показателей. Однако

ляет регулировать образуемую коксовую структуру,

введение микросфер сопряжено с рядом сложностей,

и за счет аминных функциональных групп можно

таких как частичное их разрушение при изготовлении

прогнозировать повышение когезионной прочности

композиций, склонность к образованию теплопровод-

композиции и адгезии материала к подложке [1].

ных мостиков при увеличении содержания выше

Цель работы — исследование влияния модифи-

5 мас. ч., что связано с увеличением взаимодействия

кации синтезированным фосфоразотсодержащим

наполнитель-наполнитель и коррелирует с увели-

соединением поверхности алюмосиликатных микро-

чением эффекта Пейна (см. работы В. Ф. Каблова,

сфер и микроволокон на комплекс вулканизационных,

О. М. Новопольцевой, В. Г. Кочеткова в этом журнале

физико-механических, теплофизических и огнетепло-

за 2017 г.).

защитных свойств резин на основе этиленпропилен-

Одним из направлений решения данной пробле-

диенового каучука.

мы является модификация микросфер, позволяющая

улучшить их распределение и создавать защитную

Экспериментальная часть

пленку на их поверхности. При создании огнетепло-

защитного материала важно, чтобы используемый

Синтез и выделение элементоорганического сое-

модификатор повышал стойкость к действию вы-

динения проводили по методике, описанной в работе

соких температур, обеспечивал сохранение физи-

[2]. На первой стадии дициандиамид (99%, Sigma-

ко-механических, вулканизационных и адгезионных

Aldrich, № D76609) взаимодействует с 50%-ной фос-

характеристик эластомерной композиции.

форной кислотой (99.99%, Sigma-Aldrich, № 345245)

Модификатор на основе дициандиамида и диметилфосфита для огнетеплостойких эластомерных материалов

597

в молярном соотношении 1:1 в течение 35 мин при

до 120°С и выдерживали в течение 3.5 ч. Молярное

75°С с образованием гуанилмочевинфосфата в кон-

соотношение реагентов 1:1.5.

центрации твердых веществ 50-70%. Затем на второй

Диметилкарбамил(диаминометил)фосфорамид

стадии добавляли по каплям диметилфосфит (98%,

получают путем взаимодействия дициандиамида с

Sigma-Aldrich, № D178454), поднимали температуру

диметилфосфитом в растворе фосфорной кислоты

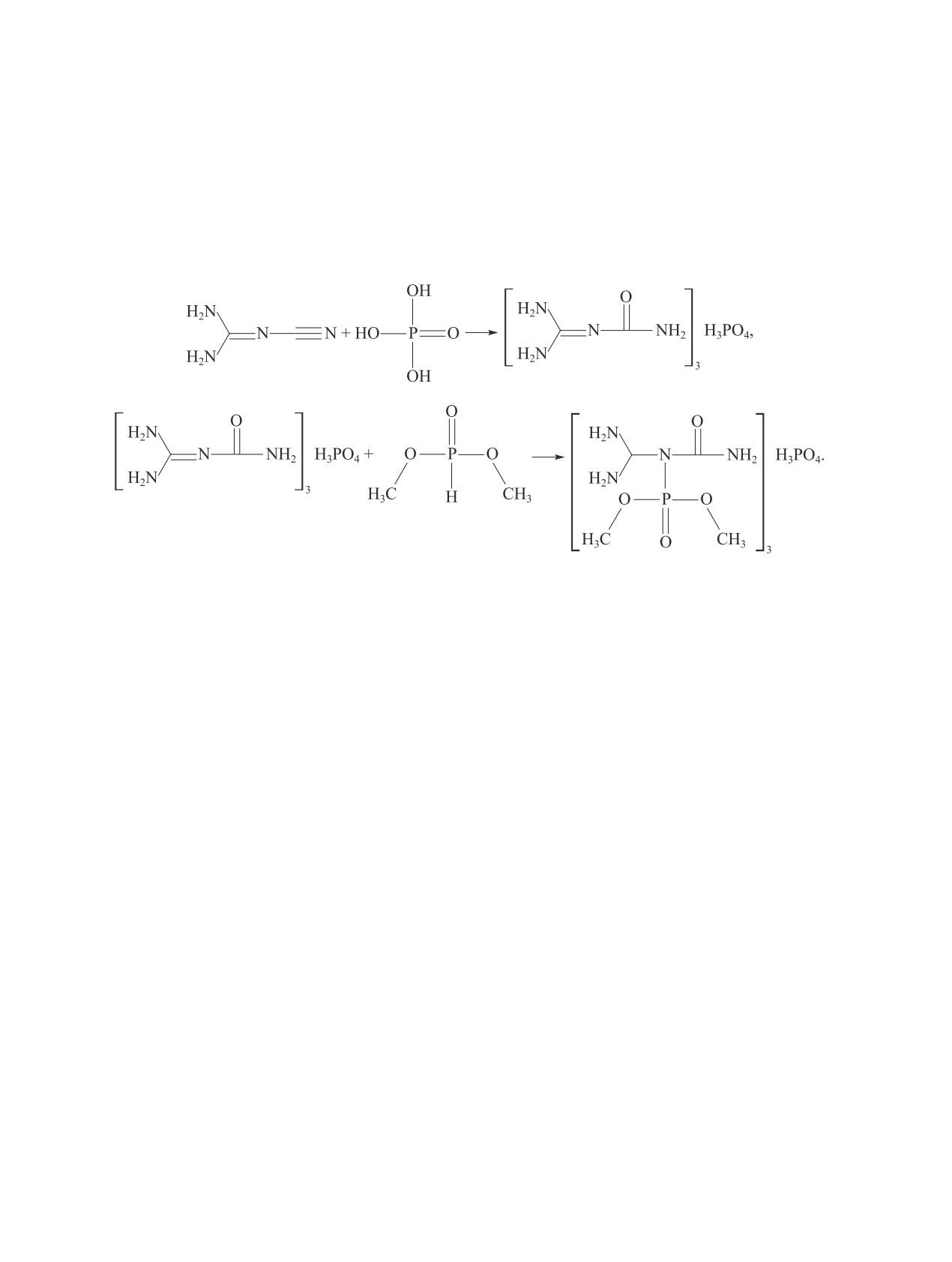

по схеме

Состав и строение полученных соединений под-

прочностных свойств при растяжении». Испытания

тверждали с помощью ИК-спектров (ИК-Фурье-

на стойкость к термическому старению резин вы-

спектрометр Nicolet-6700).

полняли согласно ГОСТ 9.024-74 «Единая система

Модификацию поверхности микросфер проводили

защиты от коррозии и старения. Резины. Методы

5%-ным водным раствором диметилкарбамил(ди-

испытаний на стойкость к термическому старению».

аминометил)фосфорамида. Далее композицию при

Для оценки огне- и теплостойкости образцов опреде-

постоянном перемешивании высушивали до посто-

ляли следующие параметры: зависимость температу-

янной массы.

ры на необогреваемой поверхности образца от вре-

В качестве образцов-сравнения была изготовлена

мени воздействия открытого пламени плазмотрона,

эластомерная композиция, не содержащая микросфер

потеря массы образца и скорость линейного горения

(контрольный образец), и композиция, содержащая

(ГОСТ 12.1.044-2018 «Система стандартов безопас-

3 мас. ч. микросфер (3МСФ).

ности труда. Пожаровзрывоопасность веществ и ма-

Изготовление и вулканизацию резиновых сме-

териалов. Номенклатура показателей и методы их

сей осуществляли в соответствии с ГОСТ 30263-96

определения»). При высокотемпературном прогреве

«Смеси резиновые для испытания. Приготовление,

на поверхности образца создавалась температура

смешение и вулканизация. Оборудование и методы».

порядка 2000°С.

Вулканизация резиновой смеси проходила в вулка-

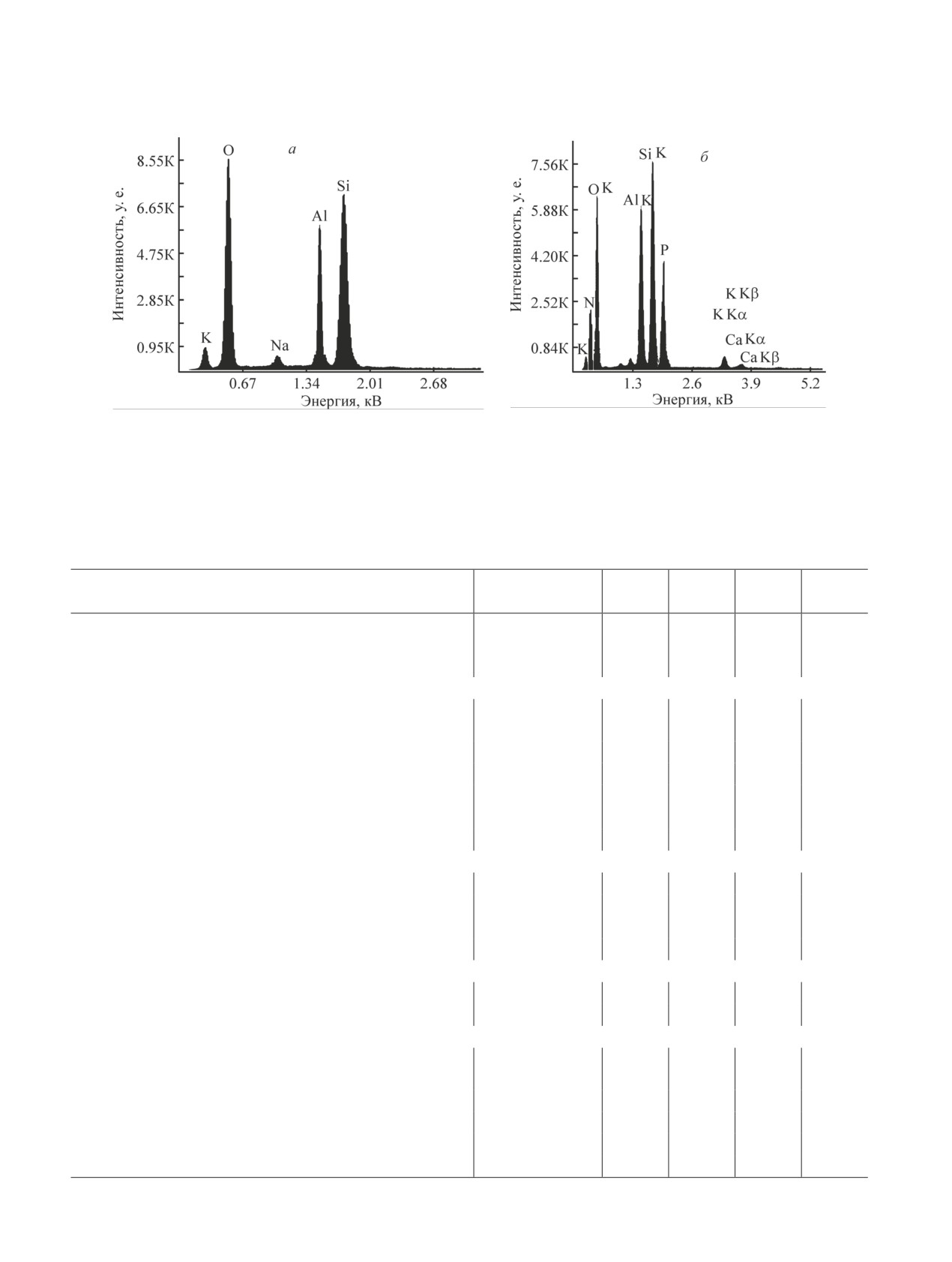

Протекание процесса модификации поверхности

низационном прессе Carver при температуре 165°С

микросфер диметилкарбамил(диаминометил)фос-

в течение 40 мин.

форамидом подтверждается данными элементного

Определение вулканизационных характеристик

анализа, проводимого с помощью электронного ска-

резиновых смесей проводили на реометре MDR 3000

нирующего микроскопа Versa 3D (рис. 1).

Professional по ASTM D 2084-79 «Standard test method

Степень диспергирования микроволокна в эласто-

for rubber property-vulcanization using oscillating disk

мерной матрице оценивалась с помощью дисперте-

cure meter». Когезионную прочность композиций

стера Disper Tester 3000 Plus.

определяли в соответствии с ISO 9026:2007 «Каучук

Исследование влияния содержания диметил-

или резиновые смеси. Определение когезионной

карбамил(диаминометил)фосфорамида на адгези-

прочности». Определение упругопрочностных

онные свойства композиции проводили по ГОСТ

свойств резин осуществляли по ГОСТ ISO 37-2020

Р 57834-2017 «Композиты полимерные. Метод опре-

«Резина и термоэластопласты. Определение упруго-

деления прочности при сдвиге клеевого соединения»

598

Каблов В. Ф. и др.

при склеивании образцов стандартным клеевым со-

Обсуждение результатов

ставом на основе полихлоропрена марки 88НТ (про-

Наличие на элементограмме пиков алюминия и

изводитель АО «Новбытхим»).

кремния (рис. 1, б) может быть связано с тем, что

Влияние введения исследуемых добавок на вели-

диметилкарбамил(диаминометил)фосфорамид обра-

чину коксового остатка и тепловыделения проводили

зует на поверхности микросфер несплошную пленку.

методами дифференциального термического и термо-

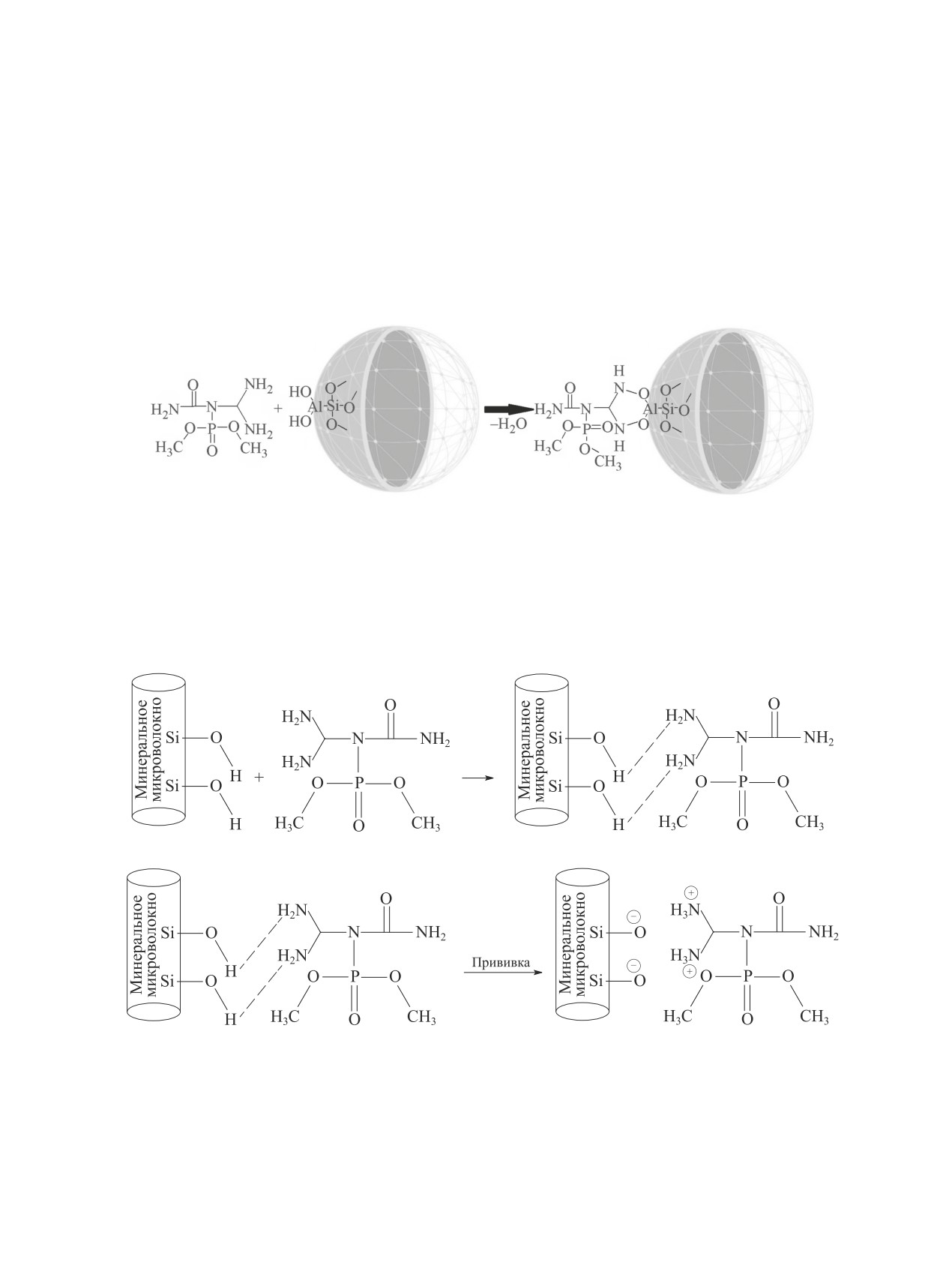

Поверхностно-химическое взаимодействие диметил-

гравиметрического анализа.

карбамил(диаминометил)фосфорамида и микросфер

может быть описано следующей схемой:

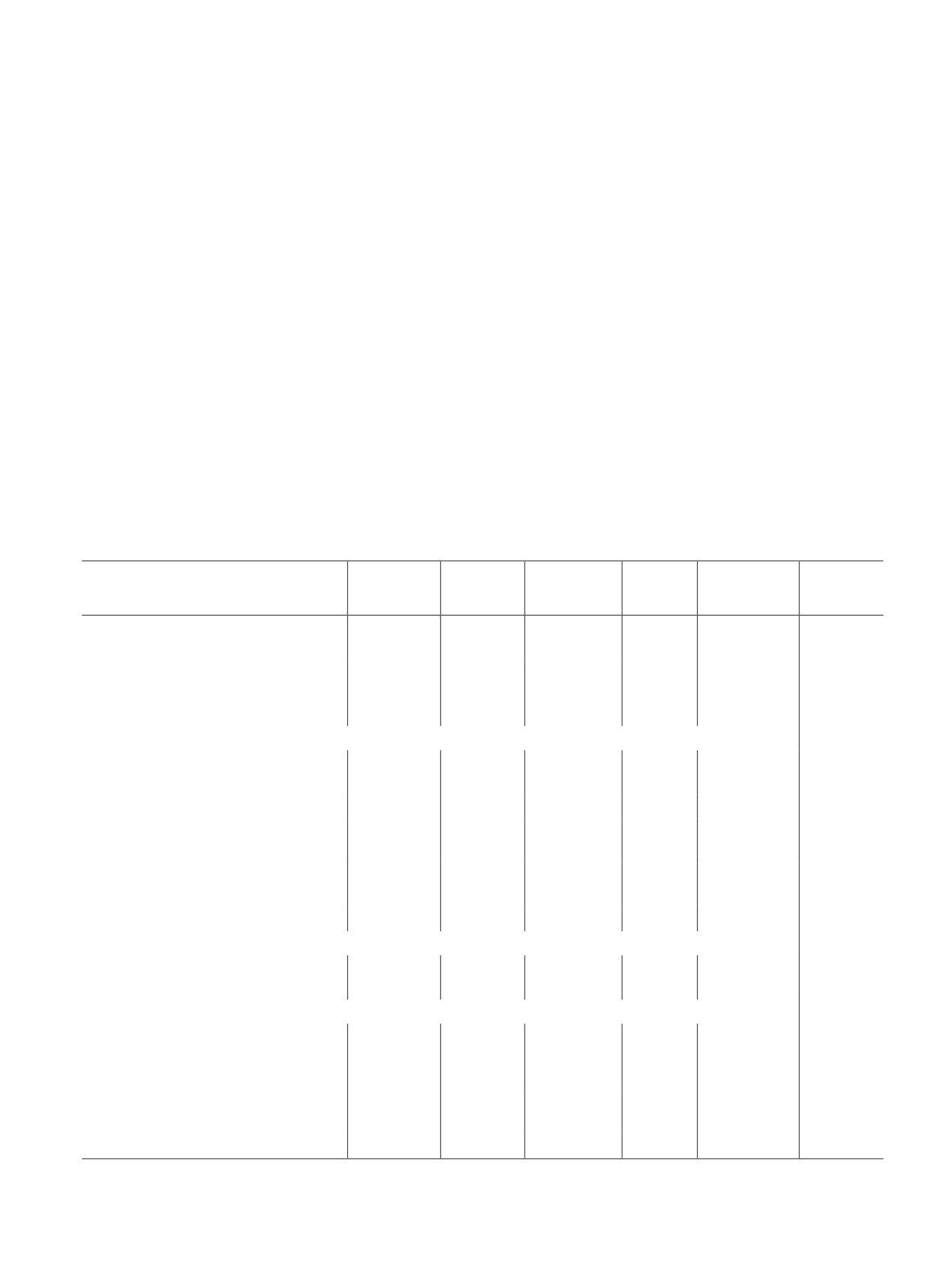

Введение в состав резиновой смеси 5 мас. ч. мо-

Аналогичные эффекты наблюдались при модифика-

дифицированных микросфер приводит к появлению

ции алюмосиликатного микроволокна, вводимого в

многочисленных дефектов на поверхности вулкани-

количестве 10 мас. ч.

затов и, как следствие, к снижению физико-механи-

Взаимодействие в системе аппрет-микроволокно

ческих показателей, поэтому дальнейшие испыта-

протекает по схеме

ния с композицией ККМ-5 не проводили (табл. 1).

Аппрет реагирует с силанольными группами на

Взаимодействие силанольных групп микросфер и

поверхности волокна с образованием водородных

микроволокон с функциональными группами синте-

связей, а при дальнейшем нагревании происходит

зированного соединения подтверждается смещением

выделение низкомолекулярных соединений (воды,

полос поглощения, характерных для силанольных

NH3 и др.) с образованием ионных и ковалентных

групп (3750 см-1), в область 3750-3300 см-1, а также

связей между волокном и аппретом.

появлением в спектре аппретированного микроволок-

Модификатор на основе дициандиамида и диметилфосфита для огнетеплостойких эластомерных материалов

599

Рис. 1. Элементограмма поверхности микросфер до обработки (а), после обработки диметилкарбамил(диамино-

метил)фосфорамидом (б).

Таблица 1

Влияние содержания модифицированных микросфер на вулканизационные, физико-механические показатели

и огнетеплозащитные свойства композиции

Контрольный

Показатель

МСФ-3

ККМ-1

ККМ-3

ККМ-5

образец

Содержание микросфер, мас. ч. на 100 мас. ч. каучука

0

3

0

0

0

Содержание модифицированных микросфер, мас. ч. на

0

0

1

3

5

100 мас. ч. каучука

Вулканизационные характеристики резиновых смесей при 165°С

Разность максимального и минимального крутящих мо-

1.81

2.05

1.70

1.59

1.49

ментов ∆М, Н·м

Индукционный период τS, мин

3.81

2.83

1.70

1.80

2.70

Оптимальное время вулканизации τ90, мин

30.61

35.04

28.21

21.65

27.60

Показатель скорости вулканизации Rv, мин-1

0.02

0.03

0.02

0.02

0.02

Эффект Пейна ∆Gʹ, кПа

142.34

64.22

47.93

66.71

55.65

Когезионная прочность композиции σк, кН·м-1

0.836

0.784

0.874

0.863

0.731

Свойства вулканизатов (вулканизация 165°С, 40 мин)

Условная прочность при растяжении fр, МПа

10.3

12.1

9.95

9.89

5.20

Относительное удлинение при разрыве εотн, %

643

530

550

570

377

Относительное остаточное удлинение после разрыва θост, %

20

20

19

37

14

Плотность ρ, кг·м-3

1060

1014

1034

1023

—

Изменение показателей после теплового старения (125°С, 72 ч)

∆fp, %

-35.1

-33.5

-5.56

-14.07

—

∆ε, %

-40.5

-40.2

-35.15

-38.01

—

Теплозащитные и теплофизические свойства вулканизатов

Время прогрева необогреваемой поверхности образца до

200

280

310

350

—

100°С, τТ→100°С, с

Потеря массы образца, при проводимом испытании ∆m, %

28.78

17.15

22.86

22.38

—

Скорость линейного горения Vл.г, мм·с-1

24.12

21.42

22.12

21.05

—

Расчетное значение теплоемкости Cm, Вт·м-1·K-1

1635

1631

1638

1633

—

Расчетное значение теплопроводности λ, Дж·кг-1·K-1

0.2292

0.1938

0.1936

0.1935

—

600

Каблов В. Ф. и др.

на полос поглощения, характерных для первичного

грева необогреваемой поверхности образца до 100°С

амина —NH2 (3500-3300 см-1), и их смещением в

увеличивается в среднем на 20-50% по сравнению

более длинноволновую область 3300-3100 см-1. Эти

с образцом без волокон и на 10% по сравнению с

полосы поглощения не исчезают после отмывки ап-

образцом, содержащим неаппретированное микро-

претированных микроволокон растворителем, что и

волокно (табл. 2). При этом кварцевые и кремнезем-

подтверждает прошедшее взаимодействие.

ные микроволокна, аппретированные диметилкарба-

Увеличение прочности огнетеплозащитных мате-

мил(диаминометил)фосфорамидом, характеризуются

риалов может быть связано с повышением степени

большей теплостойкостью и, следовательно, меньшей

диспергирования микроволокна в эластомерной ма-

потерей массы вулканизатов, что может быть связано

трице, что подтверждается снижением содержания

с наличием в их составе большого количества термо-

белого поля — участков неоднородного распределе-

стойкого диоксида кремния.

ния ингредиентов при смешении — на изображениях

Технология изготовления огнетеплозащитных ма-

диспертестера, о чем свидетельствует и снижение

териалов предусматривает многослойность готового

эффекта Пейна: с 74.3 до 68.3 кПа.

изделия, и обеспечение прочной связи между слоями

Аппретирование волокон приводит к повышению

достигается за счет использования соответствующего

огнетеплозащитных свойств вулканизатов: время про- промотора адгезии. Наличие в составе синтезирован-

Таблица 2

Влияние модификации поверхности микроволокон диметилкарбамил(диаминометил)фосфорамидом

на вулканизационные, физико-механические показатели и огнетеплозащитные свойства композиции

Керамическое

Контрольный

Каолиновое

Кварцевое

Кремнеземное

Углеродное

Показатель

FiberfraxChop

образец

МКРР-130

ТКВ

СТВК-94

СТН-150

B102

Содержание микроволокна, мас. ч. на

—

10

10

10

10

10

100 мас. ч. каучука

Содержание диметилкарбамил(ди-

—

3

3

3

3

3

аминометил)фосфорамида, мас. ч.

на 100 мас. ч. каучука

Вулканизационные характеристики резиновых смесей при 165°С

Разность максимального и минималь-

1.81

1.93/1.92

1.98/1.91

1.84/1.90

1.95/1.97

1.75/1.66

ного крутящих моментов ∆М, Н·м

Индукционный период τS, мин

3.81

2.24/2.19

2.25/2.20

2.31/2.35

2.16/2.14

2.05/2.02

Оптимальное время вулканизации τ90,

30.61

30.52/30.6

26.71/26.3

26.8/27.1

28.1/27.8

24.8/24.5

мин

Показатель скорости вулканизации Rv,

2.02

4.18/4.13

3.46/3.44

4.05/4.03

4.01/3.95

3.01/2.97

мин-1

Эффект Пейна ∆Gʹ, кПа

142.34

68.3/74.3

69.5/75.6

71.6/77.8

69.1/74.7

74.9/80.5

Свойства вулканизатов (вулканизация 165°С, 40 мин)

Условная прочность при растяжении

10.3

13.3/11.3

12.6/10.0

12.0/10.8

13.8/9.9

11.9/9.2

fр, МПа

Теплозащитные и теплофизические свойства вулканизатов

Время прогрева необогреваемой

200

395/370

395/350

400/300

390/320

375/350

поверхности образца до 100°С,

τТ→100°С, с

Потеря массы образца при проводи-

28.78

/10.8

/10.5

/16.6

/21.6

/15.7

мом испытании ∆m, %

Время начала отслаивания кокса τОК, с

22

46/35

45/35

44/32

44/32

47/38

Примечание. Через дробь приведены значения показателей для неаппретированных микроволокон.

Модификатор на основе дициандиамида и диметилфосфита для огнетеплостойких эластомерных материалов

601

ного соединения аминных групп позволяет ожидать

адгезионной активности продукта.

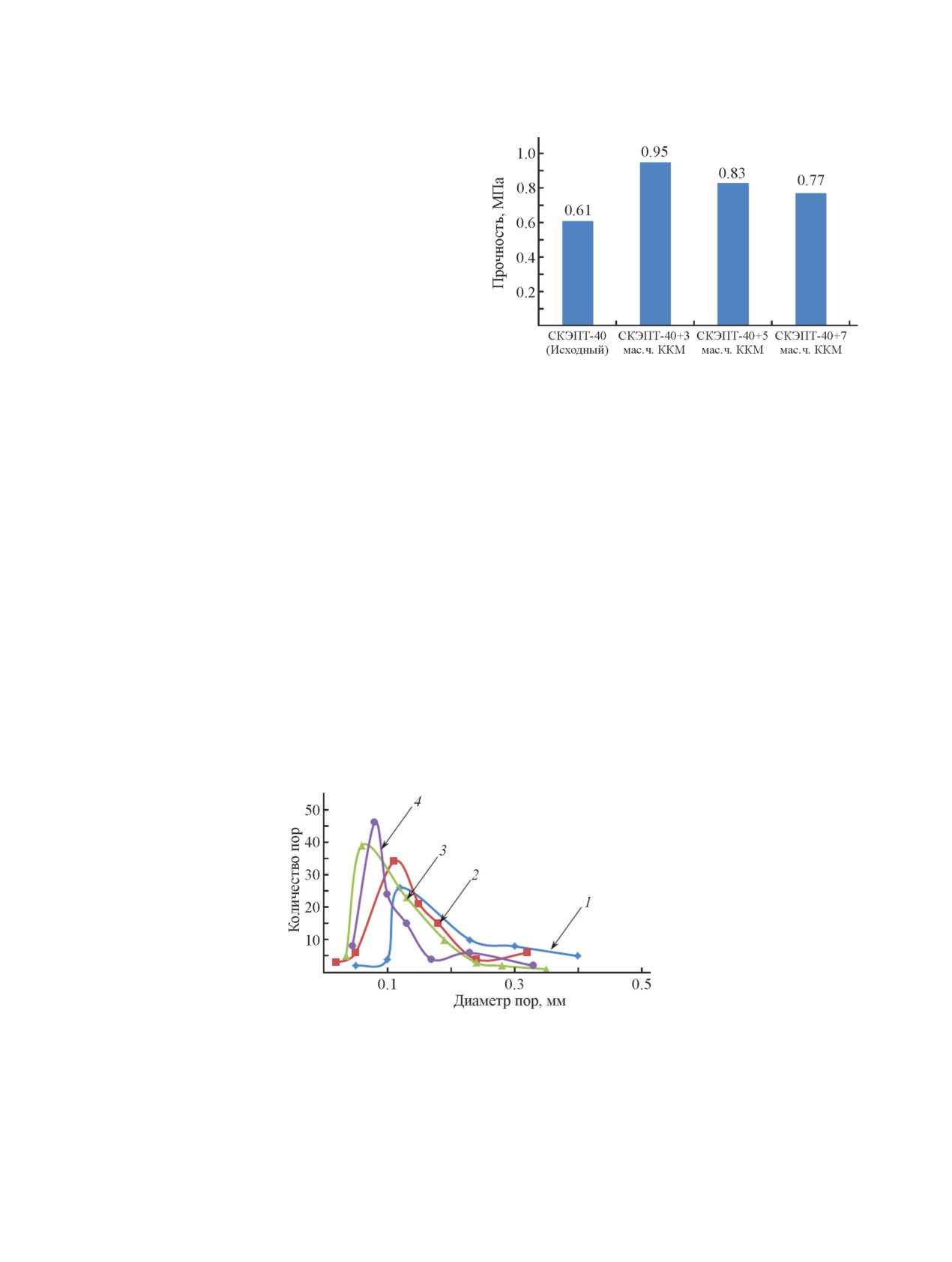

Результаты сравнительного анализа показали, что

введение модифицирующей добавки увеличивает

адгезионную прочность. Наибольшая адгезионная

прочность достигается при склеивании резин на ос-

нове этиленпропиленового каучука с добавлением в

рецептуру фосфоразотсодержащего модификатора в

количестве 3 мас. ч. клеем 88 НТ (рис. 2).

Дальнейшее увеличение содержания диметил-

карбамил(диаминометил)фосфорамида не оказывает

существенного влияния на прочностные характери-

Рис. 2. Прочность при склеивании резин на основе

стики, что может быть связано с ослаблением диф-

СКЭПТ-40, содержащих 100 мас. ч. каучука СКЭПТ-40,

фузионного характера взаимодействия адгезива и

1.0 мас. ч. каптакса, 30 мас. ч. белой сажи БС-120,

субстрата.

5 мас. ч. оксида цинка, 1 мас. ч. серы технической и

Диметилкарбамил(диаминометил)фосфорамид в

диметилкарбамил(диаминометил)фосфорамид в коли-

эластомерном материале может играть роль соаген-

честве 3, 5 и 7 мас. ч., спецклеем марки 88-НТ.

та адгезии, способствующего усилению прочности

связи в системе клей-эластомер. Присутствие указан-

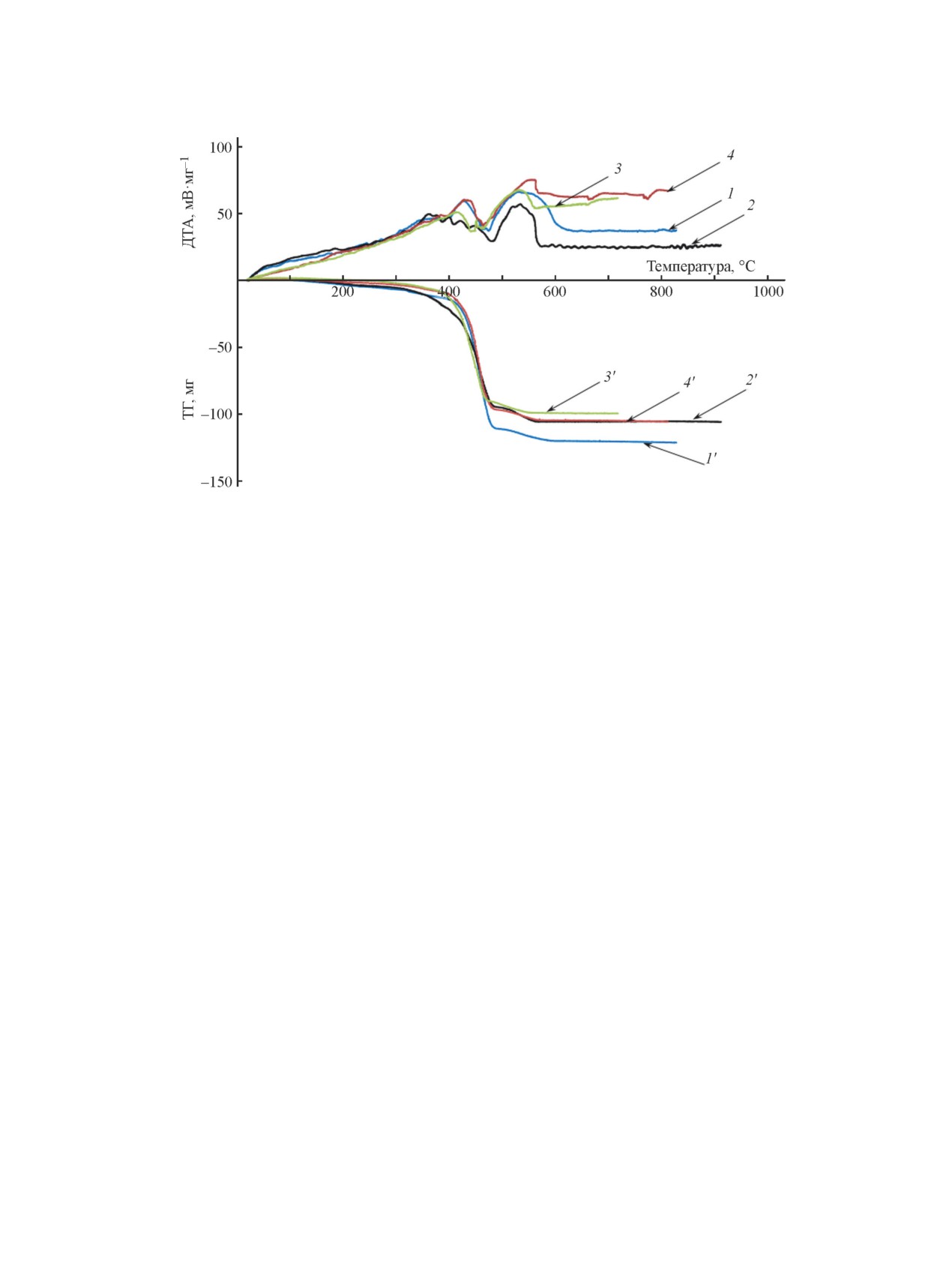

Как показали результаты дифференциального тер-

ной добавки улучшает диффузионные процессы при

мического и термогравиметрического анализа, проис-

склеивании. Кроме того, сам соагент адгезии может

ходит увеличение площади эндотермического пика и

вступать во взаимодействие с участками макромоле-

уменьшение потери массы образа. Взаимодействие

кул пленкообразующего полимера.

поверхности микросфер с полимерной матрицей

Наличие в составе продукта атомов азота и фос-

улучшается за счет введения модификатора (рис. 4).

фора определяет высокие интумесцентные свойства

В отсутствие скоростного теплового потока за

[3-5]. Создание слоя диметилкарбамил(диаминоме-

счет наличия на поверхности микросфер модифика-

тил)фосфорамида на поверхности микросфер позво-

тора происходит образование более плотной коксовой

ляет создавать более плотный и мелкопористый слой

структуры, что препятствует уносу массы вещества

в предпиролизной зоне, приводящий к увеличению

(кривая термогравиметрического анализа образца

общего количества пор (рис. 3).

ККМ-3 лежит выше кривой образца, содержащего

необработанные микросферы).

Рис. 3. Распределение пор по диаметрам в зависимости от содержания модифицирующей добавки.

Образец: 1 — контрольный, содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи БС-120,

5 мас. ч. оксида цинка, 1 мас. ч. серы технической; 2 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса,

30 мас. ч. белой сажи БС-120, 5 мас. ч. оксида цинка, 1 мас. ч. серы технической, 3 мас. ч. алюмосиликатных микросфер;

3 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи БС-120, 5 мас. ч. оксида

цинка, 1 мас. ч. серы технической, 3 мас. ч. алюмосиликатных микросфер, модифицированных диметилкарбамил(ди-

аминометил)фосфорамидом; 4 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи

БС-120, 5 мас. ч. оксида цинка, 1 мас. ч. серы технической, 5 мас. ч. алюмосиликатных микросфер, модифицированных

диметилкарбамил(диаминометил)фосфорамидом.

602

Каблов В. Ф. и др.

Рис. 4. Кривые дифференциального термического (1-4) и термогравиметрического (1ʹ-4ʹ) анализа.

Образец: 1 — контрольный, содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи БС-120,

5 мас. ч. оксида цинка, 1 мас. ч. серы технической; 2 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса,

30 мас. ч. белой сажи БС-120, 5 мас. ч. оксида цинка, 1 мас. ч. серы технической, 3 мас. ч. алюмосиликатных микросфер;

3 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи БС-120, 5 мас. ч. оксида

цинка, 1 мас. ч. серы технической, 3 мас. ч. алюмосиликатных микросфер, модифицированных диметилкарбамил(ди-

аминометил)фосфорамидом; 4 — содержащий 100 мас. ч. каучука СКЭПТ-40, 1.0 мас. ч. каптакса, 30 мас. ч. белой сажи

БС-120, 5 мас. ч. оксида цинка, 1 мас. ч. серы технической, 5 мас. ч. алюмосиликатных микросфер, модифицированных

диметилкарбамил(диаминометил)фосфорамидом.

Выводы

Информация о вкладе авторов

Синтезирован продукт взаимодействия дицианди-

В. Ф. Каблов - выдвинул основные идеи, опре-

амида и диметилфосфита в растворе фосфорной кис-

делял физико-механические характеристики иссле-

лоты, позволяющий улучшить огнетеплозащитные и

дуемых композиций; В. Г. Кочетков — проведение

адгезионные характеристики эластомерных огнете-

синтеза исследуемого соединения; Д. А. Крюкова —

плозащитных материалов. Показано, что его введение

определяла огнетеплозащитные характеристики ис-

в композицию способствует улучшению распреде-

следуемых композиций; О. М. Новопольцева — про-

ления микроволокна в объеме полимерной матри-

ведение реометрических испытаний исследуемых

цы, а также повышению прочности коксового слоя.

композиций; Н. А. Кейбал — проведение синтеза

исследуемого соединения и исследований влияния

синтезированного вещества на адгезионные свойства

Финансирование работы

эластомерных композиций.

Работа выполнена при финансировании Мини-

стерства науки и высшего образования Российской

Информация об авторах

Федерации в рамках государственного задания (шифр

проекта FZUS-2021-0013) и стипендии Президента

Каблов Виктор Фёдорович, д.т.н., проф.

Российской Федерации молодым ученым и аспиран-

там (СП-1507.2022.1).

РИНЦ AuthorID: 115782

Кочетков Владимир Григорьевич, к.т.н., доц.

Конфликт интересов

Кейбал Наталья Александровна, д.т.н., проф.

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

РИНЦ AuthorID: 178700

Модификатор на основе дициандиамида и диметилфосфита для огнетеплостойких эластомерных материалов

603

Новопольцева Оксана Михайловна, д.т.н., проф.

on flame retardamcy and ceramificable properties of

silicone rubber composites // Gaofenzi Cailiao Kexue

РИНЦ AuthorID: 115784

Yu Gongcheng (in Chin.). 2019. V. 35. N 7. Р. 81-87, 93.

Крюкова Дарья Алексеевна

[4] Zaikov G. E., Kalugina E. V., Gumargalieva K. Z.

Fundamental regularities of thermal oxidation of heat-

resistant heterochain polymers — Thermal stability

Список литературы

of engineering heterochain thermoresistant polymers.

[1] Hilado C. J. Flame retardants New York: Technomic

London: CRC Press, 2004. P. 165-180.

Publ. Co., 1974. Р. 11-15.

[2] Pat. US 4373010 (publ. 1983). Non-resinous, uncured

[5] Wang Zh., Kong Q., Jiang P. Research progress of

tire retardant and products produced therewith.

rubber expansive flame retardant // Polym. Mater. Sci.

[3] Guo X., Liu X., Zhang Y., Liu J., Song W., Xu J., Ma H.

Technol. Eng. 2012. V. 28. N 4. Р. 160-163.

Influence of platinum polyphosphazene microspheres