646

Трусов К. И. и др.

Журнал прикладной химии. 2022. Т. 95. Вып. 5

УДК 661.7:547.652.1

ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТЯЖЕЛОЙ СМОЛЫ ПИРОЛИЗА

НА ВЫХОД И КАЧЕСТВО НАФТАЛИНА

© К. И. Трусов, Е. М. Осипёнок, А. И. Юсевич

Белорусский государственный технологический университет,

220006, Республика Беларусь, г. Минск, ул. Свердлова, д. 13А

Поступила в Редакцию 23 февраля 2022 г.

После доработки 15 июля 2022 г.

Принята к публикации 15 июля 2022 г.

Тяжелую смолу пиролиза подвергали термической обработке в течение 6-8 ч при 250-270°С в автокла-

ве с мешалкой, после чего разделяли на дистиллят и кубовый остаток путем атмосферно-вакуумной

перегонки. Дистиллят перегоняли повторно с выделением узких фракций: преднафталиновой (н.к-

200°С), нафталиновой (200-230°С), метилнафталиновой (230-245°С), остаточной (245-340°С). Тер-

мическая обработка приводила к увеличению выхода нафталиновой фракции и содержания нафталина

в ней при одновременном снижении концентрации непредельных соединений: моно- и бициклических

алкенов и диенов, винилароматических углеводородов, индена и его гомологов, дигидронафталинов.

Нафталин извлекали из нафталиновой фракции методом кристаллизации и очищали перекристалли-

зацией из этилового спирта. Благодаря термообработке смолы выход очищенного нафталина вырос

вдвое, увеличилась его температура плавления на 0.4-0.7°С, снизился показатель окраски по иодной

шкале на 18-19 единиц. После термообработки нафталин кристаллизовался не только из узкой наф-

талиновой фракции, но и из широкого дистиллята, отобранного при первичной перегонке тяжелой

смолы пиролиза. Выход очищенного нафталина в этом случае был на 11.3-27.7 отн% ниже, но тем-

пература плавления на 0.3-0.6°С выше, чем при выделении из нафталиновой фракции. Наилучшие

показатели по выходу и качеству нафталина были достигнуты после термообработки смолы при

260°С в течение 7 ч.

Ключевые слова: тяжелая смола пиролиза; термополимеризация; дистилляция; кристаллизация;

фильтрование; нафталин

DOI: 10.31857/S0044461822050115, EDN: DJJOMV

Тяжелая смола пиролиза является крупнотон-

присутствии катализатора и характеризуется высоким

нажным побочным продуктом производства этилена

расходом водорода [4].

и пропилена методом термического разложения не-

В нафталиновой фракции, выделенной из продук-

фтяного сырья [1]. Она содержит 8-15 мас% нафта-

тов пиролиза, присутствует значительное количество

лина и такое же количество алкилнафталинов [1, 2],

непредельных углеводородов. Они приводят к осмо-

поэтому является перспективным источником этих

лению нафталина при хранении, а также являются

продуктов.

причиной резкого запаха. Если такой нафталин ис-

Существующие способы получения нафталина

пользовать для производства фталевого ангидрида,

предусматривают выделение нафталинсодержащей

то непредельные углеводороды будут отрицательно

фракции из жидких продуктов пиролиза методом рек-

влиять на процесс окисления [5]. Кроме того, нали-

тификации с последующей кристаллизацией из нее

чие непредельных соединений, склонных к полиме-

целевого вещества [3]. Дополнительное количество

ризации, усложняет ректификацию тяжелой смолы

нафталина может быть получено путем деалкилиро-

пиролиза.

вания метил- и диметилнафталинов, однако данный

На выход и качество нафталина может оказывать

процесс требует высоких температур, проводится в существенное влияние температурный диапазон ки-

Влияние термической обработки тяжелой смолы пиролиза на выход и качество нафталина

647

пения нафталинсодержащей фракции, из которой он

вой фракции 216-218.5°С ректификацией. Процесс

выделяется. Температура кипения чистого нафтали-

полимеризации осуществляется в присутствии

на при 760 мм рт. ст. составляет 218°С.* Согласно

алюмокобальтмолибденового катализатора, CoO

источнику [1], нафталиновая фракция, получаемая

2.0-6.0 мас% и МоО3 10.0-18.0 мас% на носителе

при переработке жидких продуктов пиролиза, как

γ-Al2O3. Процесс ведут при температуре 180-280°С

правило, характеризуется интервалом температур

и давлении 0.6 МПа в течение 1-10 ч [11]. Как со-

кипения 200-230°С. Предлагается выделять более

общается, в результате можно получить нафталин

узкую фракцию 215-220°С, где содержание нафта-

высокой степени чистоты с выходом около 90% от его

лина может достигать 96 мас%, однако при этом не

потенциального содержания. Недостатками способа

учитываются потери нафталина с соседними фракци-

являются неизбежное снижение активности катали-

ями. Так, согласно работе [6], содержание нафталина

затора в процессе полимеризации и необходимость

во фракции 225-245°С может составлять от 10 до

его периодической регенерации или замены, а также

15 мас%. Очевидно, от температурного диапазона ки-

использование ректификации при выделении наф-

пения нафталиновой фракции будут зависеть степень

талина из продуктов реакции. Все это усложняет и

извлечения нафталина из тяжелой смолы пиролиза,

удорожает технологический процесс.

количество примесей в целевом продукте и затраты

В патенте [12] предложен способ получе-

на его очистку.

ния высокоочищенного нафталина, включающий

Простейшим методом выделения нафталина из

термическую обработку тяжелой смолы пиролиза

нафталиновой фракции является кристаллизация с

без катализатора в реакторе автоклавного типа при

последующим фильтр-прессованием. Однако инден и

температуре 200-300°С и давлении 0.1-1.0 МПа в

его гомологи кристаллизуются вместе с нафталином,

течение 2-10 ч. Ненасыщенные соединения поли-

образуя смешанные кристаллы и загрязняя целевой

меризуются, и нафталиновую фракцию отделяют от

продукт [7]. Нафталин высокой степени чистоты мо-

высококипящих смол с помощью простой атмосфер-

жет быть получен азеотропной ректификацией наф-

но-вакуумной перегонки. Полученный концентрат на-

талинового концентрата, например, с этиленгликолем

правляют на кристаллизацию и выделяют нафталин,

[8], однако данный способ требует значительных

имеющий температуру кристаллизации 72-79.8°С и

энергетических затрат на испарение азеотропного

цвет по иодометрической шкале <1-4 мг I2/100 см3.

агента и сушку кристаллического нафталина после

Возможно также добавление пероксидных инициа-

его водной промывки.

торов, диеновых и винилароматических соединений

Для удаления непредельных соединений приме-

к сырью для интенсификации процесса полимериза-

няют химическую очистку нафталиновой фракции,

ции. Однако в описании изобретения нет информации

например, обработку серной кислотой [9]. Метод по-

о фракционном составе тяжелой смолы пиролиза,

зволяет получать нафталин с температурой кристал-

условиях ее перегонки после термообработки, преде-

лизации 79.5-79.7°С. Недостатком метода является

лах выкипания дистиллята, выходе нафталина отно-

образование нафталинсульфокислот, что приводит к

сительно его содержания в сырье, потерях целевого

потерям нафталина.

вещества с фильтратом, что не позволяет судить об

Уменьшить количество непредельных углеводо-

эффективности предложенного способа получения

родов в нафталиновой фракции можно также, под-

нафталина. Кроме того, не приводятся сведения о

вергнув ее гидроочистке [10]. Недостатком такого

выходе и свойствах кубового остатка дистилляции.

способа является частичное гидрирование нафталина

Между тем образование кубового остатка может быть

и высокий расход водорода. Кроме того, трудно из-

значительным, а его товарная ценность может сильно

бежать полимеризации реакционноспособных не-

влиять на экономические показатели процесса полу-

предельных соединений при нагреве и образования

чения нафталина в целом.

углеродистых отложений на гетерогенном катализа-

Ранее [13] нами были найдены оптимальные усло-

торе.

вия термической обработки и последующей перегон-

Еще один вариант химической очистки нафта-

ки тяжелой смолы пиролиза, позволяющие достичь

лина заключается в каталитической полимеризации

максимального выхода кубового продукта — нефте-

непредельных углеводородов тяжелой смолы пиро-

полимерной смолы, которая находит применение в ка-

лиза с последующим выделением узкой нафталино-

честве мягчителя и повысителя клейкости резиновых

смесей в шинном производстве [14], а в перспективе

может стать востребованным сырьем для получения

* Справочник химика. Т. 2 / Под ред. Б. П. Никольского.

Л.: Химия, 1971. С. 810-811.

более ценных светлых углеводородных смол [15, 16].

648

Трусов К. И. и др.

Попутно с нефтеполимерной смолой образуется дис-

водород. Условия хроматографирования: температу-

тиллят с высоким содержанием нафталина.

ра испарителя 300°С, температура детектора 360°С,

Цель настоящей работы — изучение возможности

расход газа-носителя 102 мл·мин-1, объем вводимой

получения товарного нафталина, очищенного от не-

пробы 0.02 мкл, деление потока между колонкой и

предельных соединений, при целевом производстве

сбросом в атмосферу 1:50, температуру термостата

нефтеполимерной смолы из тяжелой смолы пиролиза.

с момента ввода пробы повышали от 35 до 190°С со

скоростью 10 град·мин-1.

Массовые коэффициенты чувствительности де-

Экспериментальная часть

тектора по нафталину и его гомологам проверяли

В качестве объекта исследования была выбра-

методом стандартных добавок и установили, что в

на тяжелая смола пиролиза завода «Полимир» ОАО

анализируемых фракциях они близки к 1. Поэтому

«Нафтан» со следующими характеристиками: темпе-

массовую долю нафталина определяли как отноше-

ратура перегонки 3% объема — 195°С, плотность при

ние площади пика хроматографического отклика наф-

20°С — 1.045 г·см-3, массовая доля воды — 0.12%,

талина к суммарной площади хроматограммы.

массовая доля механических примесей — 0.0089%,

Содержание общей серы в тяжелой смоле пи-

иодное число — 58.8 г I2/100 г, содержание серы —

ролиза, реакционных смесях и выделенных из них

0.037 мас%.

нафталиновых фракциях определяли методом энер-

Термообработку тяжелой смолы пиролиза осу-

годисперсионной рентгенофлуоресцентной спектро-

ществляли в реакторе Rexo Engineering Co., Ltd,

скопии* на приборе HORIBA SLFA-20.

оборудованном лопастной мешалкой, наружным

Химический состав дистиллятных фракций тя-

электрообогревом, встроенной петлей охлаждения

желой смолы пиролиза и реакционных смесей ис-

и системой регулирования температуры и давления.

следовали методом хроматомасс-спектрометрии на

В реактор объемом 1000 мл загружали 700 мл

приборе Agilent 7890A/5975С (Agilent Technologies),

тяжелой смолы пиролиза. Термообработку осу-

оснащенном капиллярной колонкой HP-5MS (30 м ×

ществляли при температурах 250-270°С, давлении

× 0.25 мм × 0.25 мкм), в режиме электронной

1-3 атм (изб.), частота вращения мешалки составляла

ионизации c энергией ионизирующих электронов

300 об·мин-1. Время реакции варьировали от 6 до

70 эВ. Условия хроматографирования: температуру

8 ч. В таких условиях достигается максимальный

с момента ввода пробы повышали от 80 до 300°С

выход нефтеполимерной смолы, как было показано в

со скоростью 10 град·мин-1, затем выдерживали

работе [13]. После завершения термообработки реак-

в течение 20 мин. Оценку содержания компонен-

ционную смесь охлаждали до 120°С и выгружали из

тов осуществляли методом внутренней нормализа-

реактора. Таким образом было получено три образца

ции без учета эффективности ионизации. Базовые

реакционных смесей: РС1 (250°С, 6 ч), РС2 (260°С,

линии при интегрировании хроматографических

7 ч), РС3 (270°С, 8 ч).

пиков проводили методом «от впадины к впади-

Реакционные смеси разделяли на низкомолеку-

не». Идентификацию веществ проводили по базе

лярную часть (суммарный дистиллят, содержащий

масс-спектров Национального института стандартов

нафталин) и высокомолекулярную часть (кубовый

и технологий США NIST 11.

остаток, представляющий собой нефтеполимерную

ИК-спектры дистиллятов регистрировали на ИК-

смолу) перегонкой в вакууме при 10 мм рт. ст. и ко-

Фурье-спектрометре ФСМ 1202 (ООО «Инфраспек»)

нечной температуре отбора дистиллята 190°С. При

в диапазоне волновых чисел 4000-600 см-1. Жидкие

таких же условиях перегоняли и исходную тяжелую

образцы наносили на приставку многократного нару-

смолу пиролиза.

шенного полного внутреннего отражения. По интен-

Суммарные дистилляты далее разгоняли на узкие

сивностям соответствующих полос на ИК-спектрах

фракции: преднафталиновую (<200°С), нафталино-

оценивали содержание непредельных связей в об-

вую (200-230°С), метилнафталиновую (230-245°С),

разцах. Спектры нафталиновых фракций были запи-

кубовый остаток (245-340°С).

саны после отделения от них нафталина, выпавшего

Содержание нафталина во фракциях измеряли

в осадок.

газохроматографическим методом. Хроматограммы

записывали на приборе Хроматэк Кристалл 5000.2

(ЗАО СКБ «Хроматэк») с пламенно-ионизационным

* ГОСТ 32139-2019. Нефть и нефтепродукты. Опре-

детектором, стальной капилярной колонкой Restek

деление содержания серы методом энергодисперсионной

MXT-1 (30 м × 0.53 м × 0.25 мкм), газ-носитель —

рентгенофлуоресцентной спектрометрии.

Влияние термической обработки тяжелой смолы пиролиза на выход и качество нафталина

649

Сырой нафталин выделяли фильтрованием из сум-

Обсуждение результатов

марных дистиллятов реакционных смесей, а также

из нафталиновых фракций дистиллятов исходной

После термообработки тяжелой смолы пиролиза

тяжелой смолы пиролиза и реакционных смесей.

выход дистиллятных фракций из нее уменьшался на

Каждую фракцию предварительно подогревали до

17.8-21.5 мас% за счет увеличения выхода остатка

полного растворения осадка нафталина, переносили

перегонки (табл. 1). При этом в суммарном дистилля-

в стакан и охлаждали при температуре 5°С в течение

те возрастала на 12.4-12.8 мас% доля нафталиновой

2 ч. Выпавший нафталин отфильтровывали на ворон-

и на 0.7-1.5 мас% — метилнафталиновой фракций

ке Бюхнера в вакууме, отжимая осадок стеклянной

при соответственном уменьшении количества пред-

пробкой. Фильтрат собирали для анализа. Очистку

нафталиновой фракции и кубового остатка вторичной

сырого нафталина проводили перекристаллизацией

перегонки дистиллята. Одновременно увеличивалась

из этилового спирта (ректификованный технический

концентрация нафталина в более легких фракциях и

марки «Экстра М», ОАО «Бобруйский завод биотех-

снижалась — в более тяжелых, что объясняется со-

нологий»).

вокупным действием нескольких взаимосвязанных

О чистоте нафталина судили по температуре его

факторов: термополимеризацией летучих непредель-

плавления, которую определяли капиллярным мето-

ных соединений с переходом их в нелетучие высоко-

дом* на приборе BUCHI B-540 Melting Point, откали-

молекулярные продукты, увеличенным парциальным

брованном по нафталину квалификации ч.д.а. (част-

давлением паров нафталина в начале перегонки и

ное торговое унитарное предприятие «ЭКА-спец»),

повышением четкости разделения в результате упро-

дополнительно перегнанному с водяным паром и

щения состава смеси.

перекристаллизованному из этилового спирта. За

Важно отметить, что суммарное количество наф-

температуру плавления принимали температуру, при

талина, перешедшего в дистиллят при перегонке тя-

которой последняя твердая частичка уплотненного

желой смолы пиролиза до и после термообработки

столбика вещества в капилляре переходила в жидкую

(табл. 1), оказалось примерно одинаковым. Однако,

фазу. Определение температуры кристаллизации**

если проанализировать распределение нафталина по

было затруднительно в масштабах лабораторного

фракциям вторичной перегонки, можно видеть, что

эксперимента из-за требуемой по методике большой

термообработка тяжелой смолы пиролиза способ-

навески образца. Газохроматографический метод был

ствовала концентрированию нафталина в целевой

недостаточно чувствителен в определении микропри-

фракции 200-230°С: в эту фракцию переходило на

месей из-за перекрывания их хроматографических

11.0-11.6 мас% больше нафталина от общего его ко-

пиков хроматографическим пиком нафталина.

личества по сравнению с исходным распределением.

Дополнительно определяли окраску нафталина

В результате, несмотря на уменьшение фактического

по иодной шкале.*** Готовили раствор нафтали-

отбора нафталиновой фракции из тяжелой смолы пи-

на в бензоле (х.ч., АО «База № 1 Химреактивов»)

ролиза после термообработки, максимально возмож-

концентрацией 0.05 г·мл-1. Аликвоту раствора об-

ный выход нафталина при его полном извлечении из

рабатывали равным объемом концентрированной

этой фракции вырос на 1.2-1.9 мас%. При перегонке

серной кислоты (ч.д.а., частное торговое унитарное

реакционных смесей во фракцию 245-340°С попа-

предприятие «ЭКА-спец») и измеряли оптическую

дало только 0.1-0.3 мас% от всего нафталина, т. е.

плотность кислотного слоя при λ = 440 нм на спек-

по меньшей мере в 6 раз меньше, чем при перегонке

трометре для ультрафиолетовой и видимой областей

исходной смолы пиролиза. Поэтому, если нет необ-

спектра СФ-2000 (ООО «ОКБ Спектр»). Измеренную

ходимости получения кондиционной нефтеполимер-

оптическую плотность сопоставляли с оптическими

ной смолы, с целью снижения энергозатрат можно

плотностями растворов сравнения, градуированных

рекомендовать для выделения нафталина отгонять от

в единицах иодной шкалы.

термически обработанной тяжелой смолы пиролиза

фракцию, выкипающую до 245°С.

Следует отметить, что ужесточение условий тер-

* ГОСТ 18995.4-73. Продукты химические орга-

мообработки (при переходе от опыта РС1 к опыту

нические. Методы определения интервала температуры

РС2 и далее — к РС3 увеличивались температура и

плавления.

продолжительность процесса) незначительно влияло

** П. 6.2 ГОСТ 16106-2019. Нафталин коксохимичес-

на выход нафталиновой фракции и содержание наф-

кий. Технические условия.

талина в ней. Выход сырого нафталина (табл. 2), по-

*** П. 5.9 ГОСТ 16106-82. Нафталин коксохимиче-

ский. Технические условия.

лученного фильтрованием узких нафталиновых фрак-

650

Трусов К. И. и др.

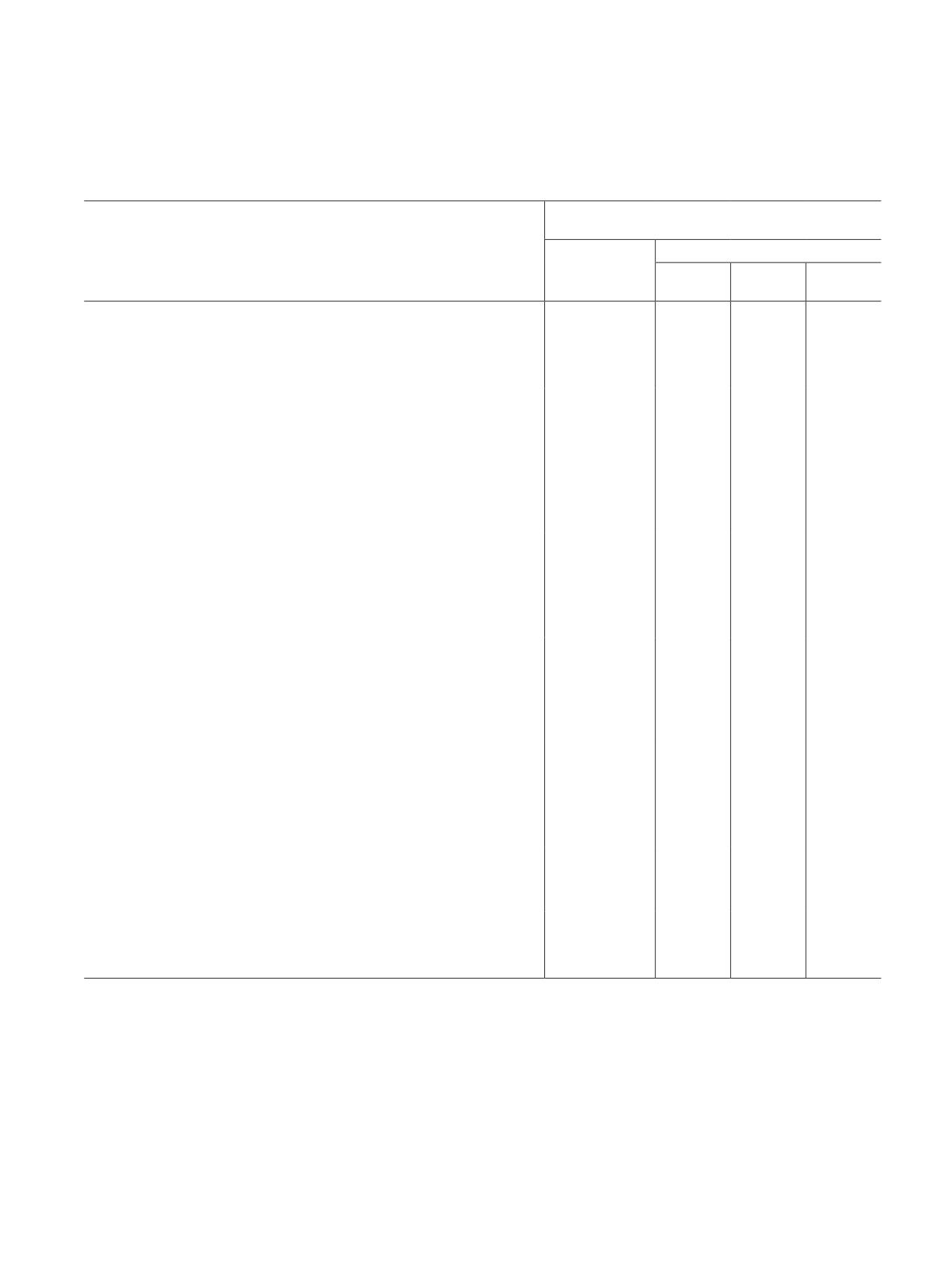

Таблица 1

Материальные балансы перегонок тяжелой смолы пиролиза до и после термообработки и содержание нафталина

в дистиллятных фракциях

Значение, мас%, для фракции, выделенной

из тяжелой смолы пиролиза

Показатель

после термической обработки

до термической

250°С, 6 ч

260°С,

270°С,

обработки

(РС1)

7 ч (РС2)

8 ч (РС3)

Выход продуктов перегонки, мас%:

дистиллята

54.6

36.8

33.1

34.8

остатка перегонки

43.5

60.9

64.7

63.6

потери

1.9

2.3

2.2

1.6

Выход узких фракций при вторичной перегонке суммарных дистил-

лятов, мас%:

<200°С

13.0

8.8

9.5

10.3

200-230°С

43.0

55.4

55.6

55.8

230-245°С

9.2

10.7

9.9

9.9

245-340°С

33.2

19.9

21.8

22.1

потери

1.6

5.2

3.2

1.9

Выход узких фракций в расчете на тяжелую смолу пиролиза, мас%:

<200°С

7.1

3.2

3.1

3.6

200-230°С

23.5

20.4

18.4

19.4

230-245°С

5.0

3.9

3.3

3.4

245-340°С

18.1

7.3

7.2

7.7

Массовая доля нафталина во фракции, %:

<200°С

13.1

16.9

16.8

16.5

200-230°С

35.5

49.9

51.4

50.0

230-245°С

27.6

20.8

21.1

21.5

245-340°С

1.1

0.1

0.3

0.4

Распределение нафталина по фракциям, мас%:

<200°С

8.5

4.7

4.9

5.3

200-230°С

76.8

88.1

88.4

87.8

230-245°С

12.8

7.1

6.5

6.6

245-340°С

1.9

0.1

0.2

0.3

Максимально возможный выход нафталина в расчете на тяжелую

10.9

11.5

10.7

11.1

смолу пиролиза при условии его полного выделения из суммар-

ного дистиллята, мас%

Максимально возможный выход в расчете на тяжелую смолу пи-

8.3

10.2

9.5

9.7

ролиза при условии его полного выделения из нафталиновой

фракции, мас%

ций реакционных смесей, оказался на 2.8-3.1 мас%

200-230°С, а также в результате термополимеризации

больше, чем при фильтровании аналогичной фракции

уменьшается количество жидких компонентов этой

исходной смолы пиролиза (табл. 2). При этом по-

фракции, способных растворять нафталин.

тери нафталина, обусловленные его растворением

Температура плавления нафталина, выделенного

в фильтрате, в результате термообработки тяжелой

из реакционных смесей, была на 4.4-5.0°С выше

пиролизной смолы снизились на 21.0-23.1 мас%.

температуры плавления нафталина, полученного из

Наблюдаемый эффект объясняется тем, что нафта-

тяжелой смолы пиролиза (табл. 2). Согласно [17], из-

лин в большей степени концентрируется во фракции

менение температуры кристаллизации прессованного

Влияние термической обработки тяжелой смолы пиролиза на выход и качество нафталина

651

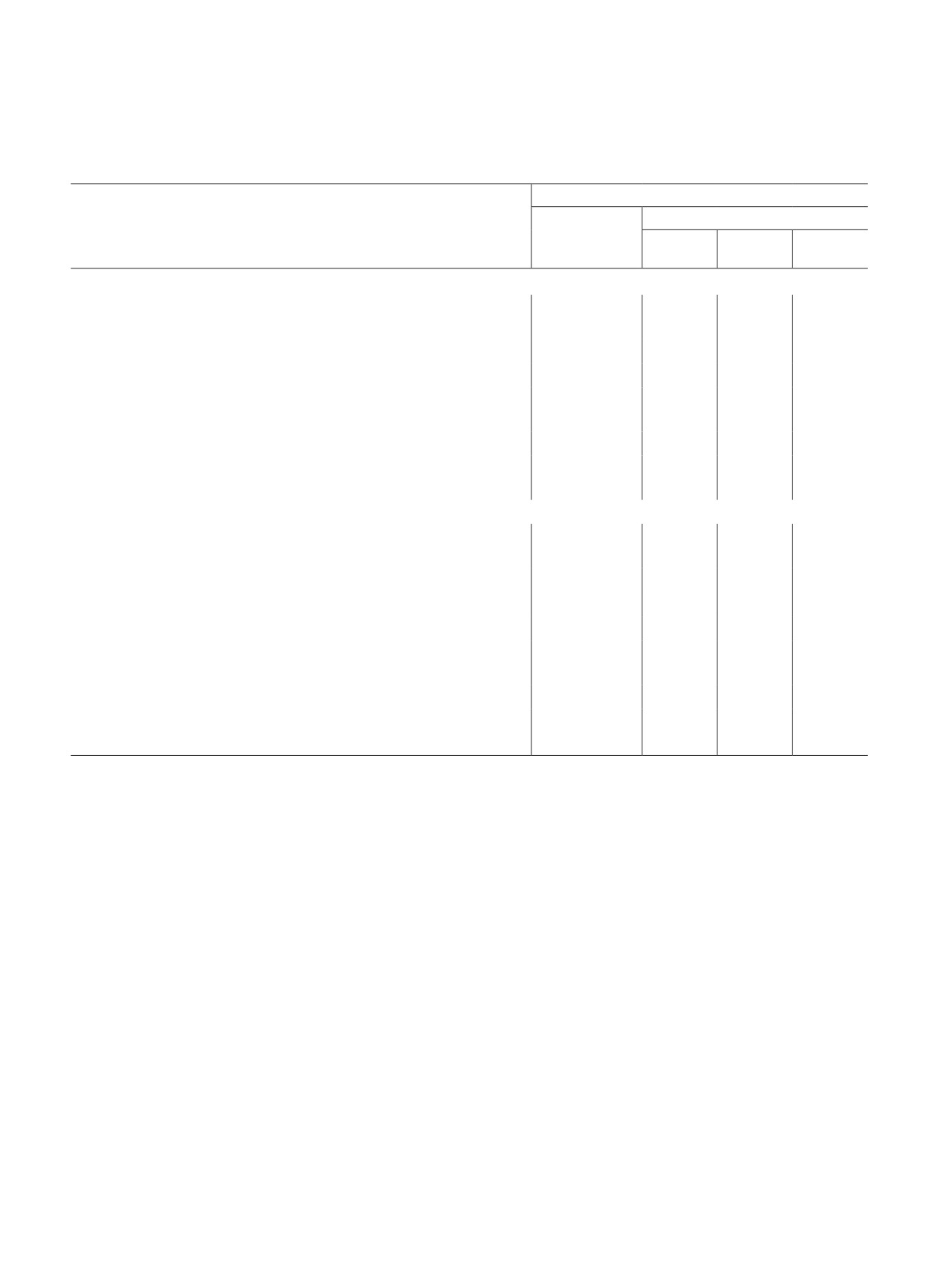

Таблица 2

Фактический выход и качество нафталина, выделенного из нафталиновых фракций и из суммарных дистиллятов

Образец, полученный

после термической обработки

Показатель

до термической

250°С, 6 ч

260°С,

270°С,

обработки

(РС1)

7 ч (РС2)

8 ч (РС3)

Нафталин, выделенный из нафталиновых фракций

Выход сырого нафталина в расчете на тяжелую смолу пиролиза,

4.2

7.3

7.0

7.1

мас%

Температура плавления сырого нафталина, °С

69.3

73.7

74.3

73.7

Потери нафталина с фильтратом, мас%

49.4

28.4

26.3

26.8

Выход перекристаллизованного нафталина в расчете на тяжелую

2.7

5.4

5.3

5.4

смолу пиролиза, мас%

Температура плавления перекристаллизованного нафталина,°С

77.9

78.3

78.6

78.5

Цвет перекристаллизованного нафталина по иодной шкале,

21.9

3.7

3.8

2.8

мг I2/100 мл

Нафталин, выделенный из суммарных дистиллятов

Выход сырого нафталина в расчете на тяжелую смолу пиролиза,

—

4.9

5.6

5.6

мас%

Температура плавления сырого нафталина, °С

—

75.8

77.2

74.5

Потери нафталина с фильтратом, мас%

—

57.4

47.7

49.5

Содержание нафталина в фильтрате,* мас%

—

20.4

20.6

20.8

Выход перекристаллизованного нафталина в расчете на тяжелую

—

3.9

4.7

4.0

смолу пиролиза, мас%.

Температура плавления перекристаллизованного нафталина, °С

—

78.9

79.0

78.8

Цвет перекристаллизованного нафталина по иодной шкале,

—

11.4

8.1

12.2

мг I2/100 мл

* Содержание нафталина в суммарном дистилляте тяжелой смолы пиролиза — 20.0 мас%.

нафталина на 0.1°С соответствует изменению содер-

что чем выше температура плавления сырого нафта-

жания основного вещества в нем на 0.14-0.20 мас%.

лина, тем ниже издержки на последующей стадии

Следовательно, концентрация нафталина в осадке,

его очистки, например, методом перекристаллиза-

отфильтрованном от термически обработанной наф-

ции. Так, выход перекристаллизованного нафтали-

талиновой фракции, как минимум на 6 мас% выше,

на из смесей РС1, РС2, РС3 был на 2.6-2.7 мас%

чем в продукте, полученном без термообработки.

(96.3-100.0 отн%) больше, чем из тяжелой смолы

При увеличении температуры и продолжительно-

пиролиза (табл. 2). При этом температура плавления

сти термического воздействия на пиролизную смолу

перекристаллизованного нафталина, полученного из

выход сырого нафталина изменяется незначительно

реакционных смесей, была выше, а показатель окра-

(табл. 2), однако его температура плавления оказалась

ски по иодной шкале значительно ниже.

наибольшей при выделении из тяжелой смолы пиро-

Следует отметить, что получение нафталиновой

лиза после термической обработки при 260°С, 7 ч, в

фракции путем двукратной перегонки пиролизной

условиях, оптимальных для синтеза нефтеполимер-

смолы является энергозатратным, но позволяет скон-

ной смолы [13]. Можно заключить, что максималь-

центрировать нафталин перед его фильтрованием.

ный выход нефтеполимерной смолы и максимальная

Это было необходимо, в частности, при извлечении

чистота попутно выделяемого нафталина достига-

нафталина из тяжелой смолы пиролиза, так как он

ются при одних и тех же параметрах термической

не кристаллизовался из широкой фракции, отбира-

обработки тяжелой пиролизной смолы. Важно также,

емой при первичной дистилляции. В то же время

652

Трусов К. И. и др.

нафталин выпадал в осадок из суммарных дистилля-

тов термообработанных реакционных смесей и мог

быть отфильтрован от них без вторичной перегонки.

Концентрация нафталина в дистилляте тяжелой пи-

ролизной смолы (табл. 2) оказывается ниже, чем в

маточных растворах дистиллятов реакционных сме-

сей, т. е. ниже предела растворимости, при котором

начинается кристаллизация.

Выход нафталина при фильтровании суммарных

дистиллятов был на 1.4-2.4 мас% (24.3-32.9 отн%)

меньше, чем при выделении его из нафталиновых

фракций (табл. 2), из-за увеличенных потерь с филь-

тратом. Однако температура плавления сырого наф-

талина, выделенного из суммарных дистиллятов,

оказывается выше, что приводит к снижению потерь

нафталина при перекристаллизации и увеличению

температуры плавления перекристаллизованного

нафталина. Объяснить обнаруженную закономер-

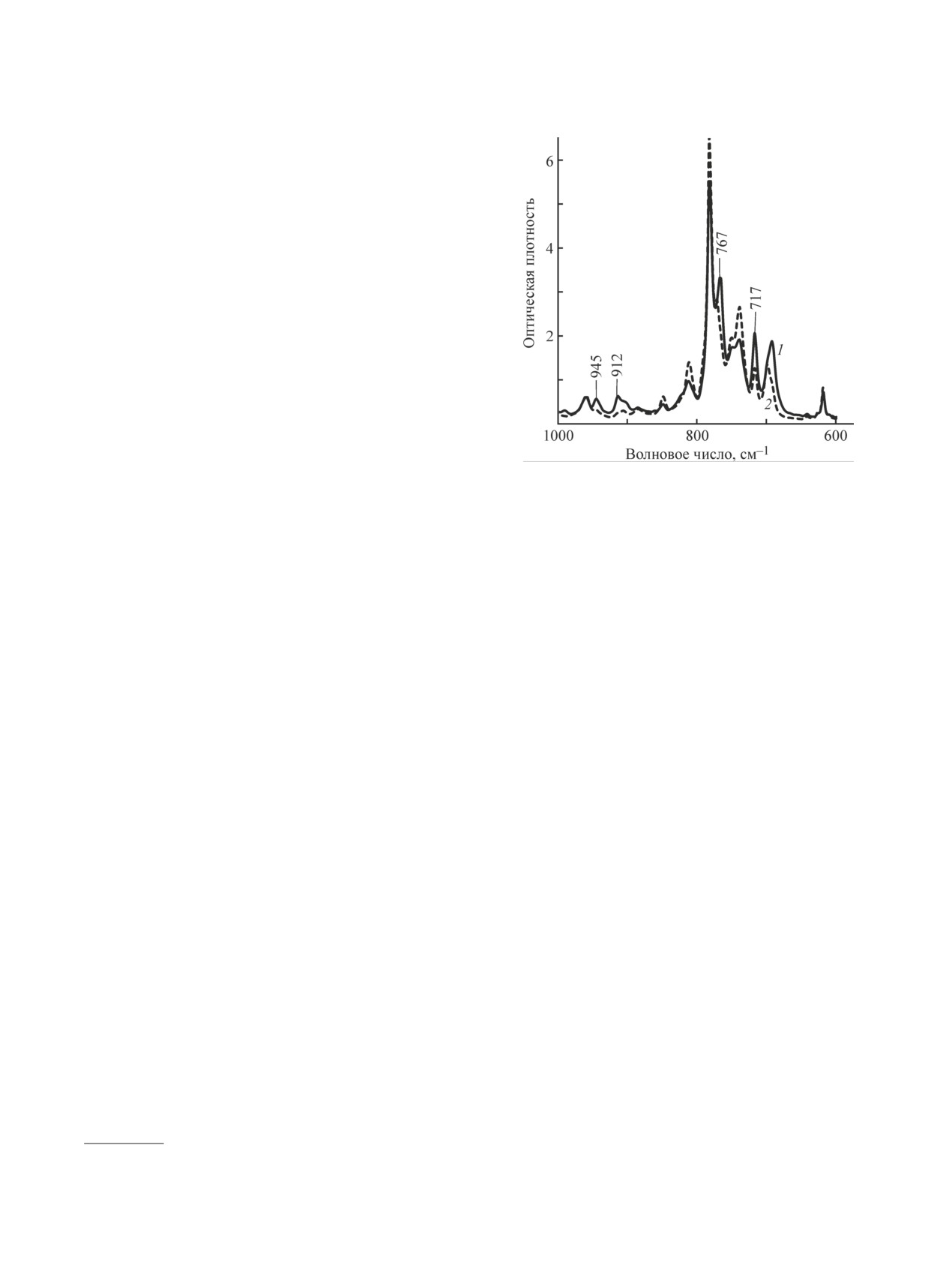

Фрагменты ИК-спектров нафталиновых фракций тяже-

лой смолы пиролиза до (1) и после термической обра-

ность можно различным дисперсным состоянием

ботки при 260°С, 7 ч (2).

фракций, содержащих кристаллическую фазу. Так,

при кристаллизации нафталина из суммарного дис-

тиллята образовывалась свободнодисперсная система

лимеризуются и переходят в более высокомолекуляр-

типа «золь», и фильтрат относительно легко отде-

ные продукты (нефтеполимерная смола), что приво-

лялся от кристаллов во время фильтр-прессования.

дит к увеличению выхода и температуры плавления

В случае же осаждения из нафталиновой фракции с

нафталина, выделяемого из нафталиновой фракции

большей объемной долей нафталина формировалась

(табл. 2). Рост температуры и продолжительности

связнодисперсная система кристаллов типа «гель»,

термообработки тяжелой смолы пиролиза способ-

которая удерживала дисперсионную среду и затруд-

ствует снижению содержания непредельных сое-

няла ее удаление при фильтровании.

динений в нафталине, что приводит к уменьшению

Следует, однако, отметить, что показатель окра-

показателя его окраски по иодной шкале.

ски по иодной шкале существенно выше в случае

Согласно данным хроматомасс-спектрометрии

выделения нафталина из суммарного дистиллята,

(табл. 4), в результате термической обработки тяже-

по-видимому, из-за захвата кристаллической фазой

лой смолы пиролиза в нафталиновой фракции значи-

окисляемых примесей из тяжелых фракций.

тельно возрастает содержание нафталина наряду со

Очевидно, увеличение выхода и повышение ка-

снижением концентрации метилнафталинов, по-ви-

чества нафталина в результате термообработки тя-

димому, благодаря повышению четкости фракциони-

желой смолы пиролиза связано с изменением ее хи-

рования. Одновременно значительно увеличивается

мического состава. По ИК-спектрам (см. рисунок)

концентрация алкилбензолов, возрастает содержание

были определены интенсивности полос поглоще-

индана и его метильных производных на фоне умень-

ния (табл. 3), обусловленных колебаниями связей

шения концентрации моноциклических и бицикли-

Csp2—H: 912 (δCH концевой винильной группы),

ческих алкенов и диенов, индена и его производных,

945 (δCH транс-этиленовой группы в сопряженных

незамещенных и замещенных дигидронафталинов,

полиенах), 767 (δCH в циклах), 717 см-1 (δCH цис--

алкенилбензолов и алкенилнафталинов, которые,

этиленовой группы).*

очевидно, переходят в высокомолекулярную фрак-

Судя по изменению интенсивности спектральных

цию в результате полимеризации. При этом цикли-

полос, в результате термообработки снижается коли-

ческие алкены и диены расходуются практически

чество всех видов двойных связей в алифатических

полностью.

и алициклических структурах. Очевидно, летучие

Интересно отметить появление в нафталиновой

низкомолекулярные непредельные соединения по-

фракции термически обработанной реакционной сме-

си тетралина и алкилтетралинов при одновременном

снижении концентрации дигидронафталинов и ал-

* Инфракрасные спектры и строение органических

соединений / К. Наканиси. М.: Мир, 1965. С. 28-30.

килдигидронафталинов. По-видимому, при нагреве

Влияние термической обработки тяжелой смолы пиролиза на выход и качество нафталина

653

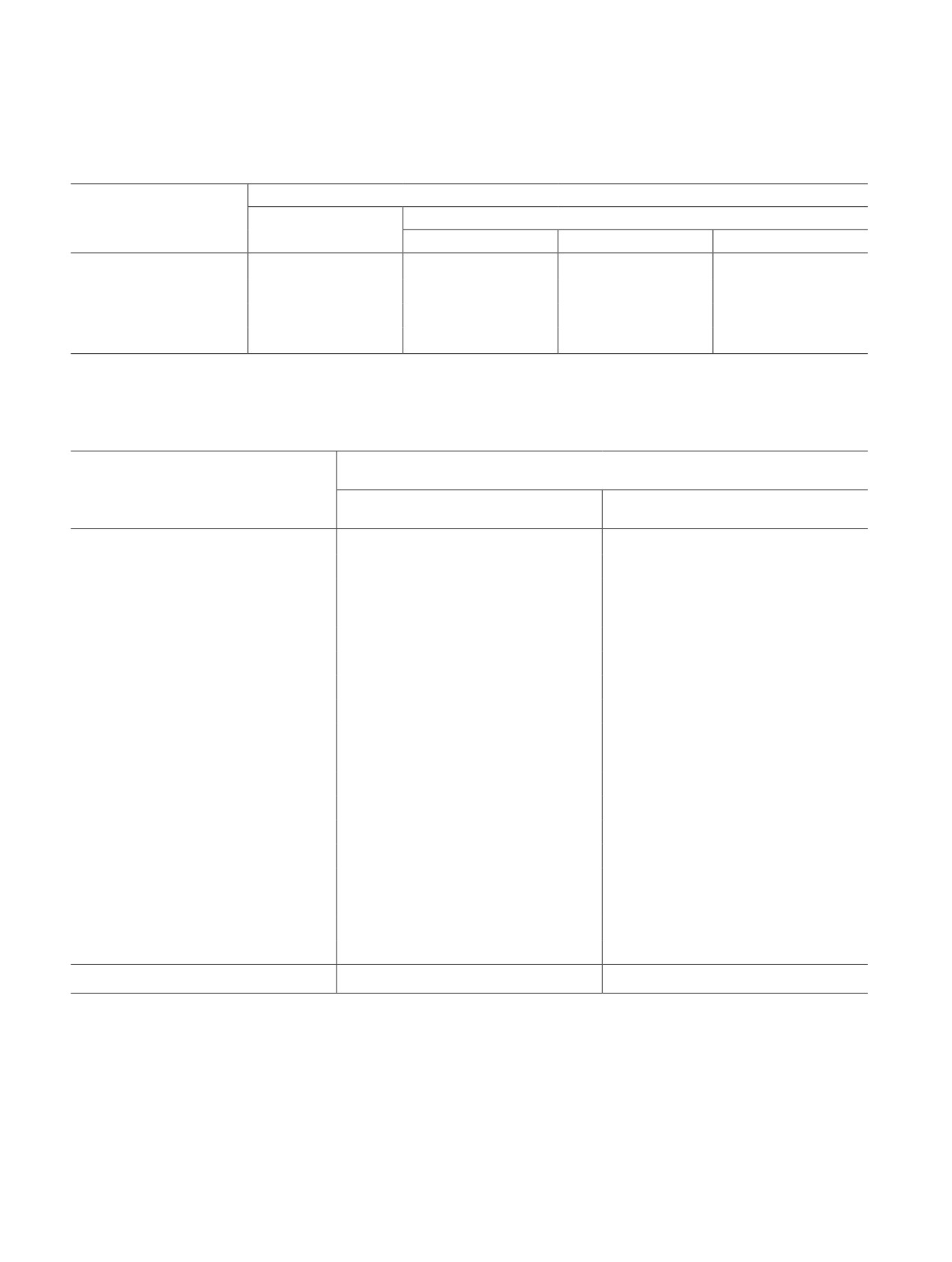

Таблица 3

Интенсивности спектральных полос нафталиновых фракций тяжелой смолы пиролиза

Оптическая плотность

Положение максимумов

после термической обработки

полос поглощения, см

-1

до термической

обработки

250°С, 6 ч (РС1)

260°С, 7 ч (РС2)

270°С, 8 ч (РС3)

945

0.57

0.40

0.33

0.29

912

0.63

0.33

0.25

0.21

767

3.35

2.84

2.85

2.77

717

2.06

1.57

1.27

1.06

Таблица 4

Групповой углеводородный состав нафталиновых фракций по результатам

хроматомасс-спектрометрического анализа

Относительная площадь, %,* хроматографических пиков нафталиновой фракции,

выделенной из тяжелой смолы пиролиза

Группа углеводородов

после термической обработки

до термической обработки

при 260°С, 7 ч

Алкилбензолы

4.7

10.3

Алкенилбензолы

15.9

8.2

(Би)циклоалк(ди)ены

3.3

0.1

Индан

1.7

2.7

Инден

5.3

1.5

Алкилинданы

4.1

5.5

Алкилиндены

14.8

8.9

Тетралин, алкилтетралины

0.0

4.7

Дигидронафталины

6.9

2.5

Нафталин

5.6

16.8

Алкилдигидронафталины

5.3

3.4

Алкилнафталины

22.3

15.8

Бифенил

3.1

2.6

Алкенилнафталины

0.2

0.0

Алкилбифенилы

0.1

1.3

Аценафтен

0.7

0.4

Флуорен

0.4

0.1

Фенантрен, антрацен

0.1

0.0

Всего

94.5

84.6

* Относительные площади рассчитаны методом внутренней нормализации.

тяжелой смолы пиролиза происходит диспропорцио-

По-видимому, при термообработке тяжелой смолы

нирование дигидронафталинов с образованием более

пиролиза полициклические ароматические углево-

стабильных нафталиновых и тетрагидронафталино-

дороды вступают в реакции конденсации и переходят

вых структур.

во фракцию тяжелокипящих смолистых продуктов.

Следует отметить также снижение содержания в

Уменьшение концентрации канцерогенных полици-

нафталиновой фракции примесей три- и тетрацикли-

клических ароматических углеводородов в пиролиз-

ческих аренов: флуорена, фенантрена, антрацена.

ных дистиллятах, очевидно, будет способствовать

654

Трусов К. И. и др.

повышению их санитарной и экологической безопас-

Конфликт интересов

ности при дальнейшем использовании.

Авторы заявляют об отсутствии конфликта инте-

На качество нафталина оказывают большое влия-

ресов, требующего раскрытия в данной статье.

ние также примеси сернистых соединений, поэтому

было изучено влияние термической обработки на их

содержание в пиролизной смоле и отдельных ее фрак-

Информация о вкладе авторов

циях. Содержание общей серы в исходной тяжелой

К. И. Трусов — сбор литературных данных, анализ

смоле пиролиза составило 0.037 мас%, в реакцион-

сырья, термическая обработка тяжелой смолы пиро-

ной смеси РС-2 — 0.038 мас%, в узкой нафталино-

лиза, выделение и анализ продуктов; Е. М. Осипё-

вой фракции до и после термообработки — 0.016

нок — атмосферно-вакуумная разгонка тяжелой

и 0.017 мас% соответственно. Таким образом, кон-

смолы пиролиза до и после термообработки, анализ

центрация соединений серы в тяжелой пиролизной

выделенных продуктов; А. И. Юсевич — постановка

смоле и ее фракциях в результате термообработки

задач исследования и разработка плана эксперимента,

практически не изменяется.

анализ образцов методом инфракрасной спектроско-

пии.

Выводы

Информация об авторах

При определенных условиях термической об-

работки и перегонки тяжелой смолы пиролиза из

Трусов Кирилл Игоревич, ассистент кафедры не-

нее можно получать с высоким выходом нефтепо-

фтегазопереработки и нефтехимии УО «Белорусский

лимерные смолы с заданным комплексом свойств

государственный технологический университет»

для применения в качестве функциональных доба-

вок к полимерным композиционным материалам и

Осипёнок Екатерина Михайловна, ассистент

попутно выделять нафталин товарной чистоты без

кафедры нефтегазопереработки и нефтехимии

дорогостоящей дополнительной очистки. При этом

УО «Белорусский государственный технологический

термическая обработка тяжелой смолы пиролиза

университет»

не только улучшает качество нафталина: повышает

температуру плавления, снижает показатель окра-

Юсевич Андрей Иосифович, к.х.н., заведующий

ски по иодной шкале, но и приводит к увеличению

кафедрой нефтегазопереработки и нефтехимии

степени его извлечения при кристаллизации из ди-

УО «Белорусский государственный технологический

стиллятных фракций за счет уменьшения потерь с

университет»

фильтратом.

Благодарности

Список литературы

Авторы выражают благодарность к.х.н. Т. Н. Ге-

[1] Беренц А. Д., Воль-Эпштейн А. Б., Мухина Т. Н.,

наровой (Институт тепло- и массообмена им.

Аврех Г. Л. Переработка жидких продуктов пироли-

А. В. Лыкова НАН Беларуси) за проведение измере-

за. М.: Химия, 1985 С. 28-32.

ний методом хроматомасс-спектрометрии.

[2] Мухина Т. Н., Барабанов Н. Л., Бабаш С. Г., Мень-

шиков В. А., Аврех Г. Л. Пиролиз углеводородного

сырья. М.: Химия, 1987. С. 63-66.

Финансирование работы

[3] Беднов В. М., Воль-Эпштейн А. Б., Кричко А. А.,

Кечко М. С., Якубовский С. Ф. Получение стандарт-

Работа выполнялась в рамках задания 4.3

ного нафталина из тяжелых жидких продуктов пи-

«Разработка технологии комплексной каталитиче-

ролиза бензиновых фракций без применения кон-

ской переработки лесо- и нефтехимического сырья»

центрированной серной кислоты // Химия и хим.

подпрограммы «Создание новых наукоемких отече-

технология. 1975. № 9. С. 98-100.

ственных материалов различного функционального

[4] Пат. РФ 02136648 (опубл. 1999). Способ получения

назначения на основе лесохимического и раститель-

нафталина.

ного сырья» ГПНИ «Химические процессы, реаген-

[5] Павлович О. Н., Пачин И. М. Усовершенствование

ты и технологии, биорегуляторы и биооргхимия»

технологии получения дистиллированного наф-

талина // Кокс и химия. 2011. № 1. С. 26-29

Республики Беларусь на 2021-2025 годы.

[Pavlovich O. N., Pachin I. M. Improving distilled-

Влияние термической обработки тяжелой смолы пиролиза на выход и качество нафталина

655

naphthalene production // Coke Chem. 2011. V. 54.

технологии, биотехнологии, геоэкология. 2020.

N 1. P. 23-25.

№ 2. С. 56-61.

[14]

Перфильева С. А., Шашок Ж. С., Усс Е. П.,

[6]

Лехова Г. Б., Белоусова О. А., Чепелевич А. И.

Прокопчук Н. Р., Юсевич А. И., Колпакова М. В.,

Исследование процесса ректификации дистилля-

Русанова С. Н., Стоянов О. В. Конфекционная

та стирольно-инденовой смолы // Хим. пром-сть.

клейкость наполненных резиновых смесей с не-

1992. № 1. С. 9-10.

фтеполимерными смолами // Клеи. Герметики.

[7]

Лейбович Р. Е., Яковлева Е. И., Филатов А. Б.

Технологии. 2020. № 3. С. 21-26.

Технология коксохимического производства. М.:

[15]

Петрухина Н. Н., Захарян Е. М., Корчагина С. А.,

Металлургия, 1982. С. 348-353.

Нагиева М. В., Максимов А. Л. Гидрирование

[8]

Булавка Ю. А., Якубовский С. Ф., Хохотов С. С.,

нефтеполимерных смол на сульфидных ненане-

Ляхович В. А. Инновационный подход к перера-

сенных наноразмерных катализаторах // Нано-

ботке тяжелой смолы пиролиза углеводородно-

гетерогенный катализ. 2017. Т. 2. № 2. С. 127-135.

го сырья // Сб. тр. XII Всерос. науч.-техн. конф.

«Актуальные проблемы развития нефтегазового

[Petrukhina N. N., Zakharyan E. M., Korchagina S. A.,

комплекса России». М.: Изд. центр РГУ нефти и

Maksimov A. L., Nagieva M. V. Hydrogenation

газа (НИУ) им. И. М. Губкина, 2018. С. 23-26.

of polymeric petroleum resins in the presence of

[9]

Соколов В. З., Харлампович Г. Д. Производство и

unsupported sulfide nanocatalysts // Petrol. Chem.

использование ароматических углеводородов. М.:

2017. V. 57. N 14. P. 1295-1303.

Химия, 1980. C. 281-294.

[10]

Гамбург Е. А., Беренц А. Д., Мухина Т. Н., Беляе-

[16]

Петрухина Н. Н., Захарян Е. М., Корчагина С. А.,

ва З. Г., Винюкова Н. И., Воль-Эпштейн А. Б.

Нагиева М. В., Максимов А. Л. Гидрирование не-

Получение нафталина из жидких продуктов пиро-

фтеполимерных смол на сульфидных нанесенных

лиза углеводородного сырья // Химия и технология

катализаторах // Нефтехимия. 2018. Т. 58. № 1.

органических продуктов. 1981. № 9. С. 12-14.

С. 52-59.

[11]

Пат. РФ 2282609 (опубл. 2006). Способ получения

нафталина.

[Petrukhina N. N., Zakharyan E. M., Korchagina S. A.,

[12]

Пат. РФ 2557000 (опубл. 2015). Способ получения

Maksimov A. L., Nagieva M. V. Hydrogenation of

нафталина.

petroleum resins in the presence of supported sulfide

[13]

Юсевич А. И., Трусов К. И., Осипенок Е. М.,

catalysts // Petrol. Chem. 2018. V. 58. N 1. P. 48-55.

Куземкин Д. В. Оптимизация условий термической

полимеризации тяжелой пиролизной смолы с це-

[17]

Глузман Л. Д., Эдельман И. И. Лабораторный

лью получения нефтеполимерных смол — мягчи-

контроль коксохимического производства // М.:

телей резиновых смесей // Тр. БГТУ. Сер. 2. Хим.

Металлургия, 1968. C. 466-467.