1028

Атаханов А. А. и др.

Журнал прикладной химии. 2022. Т. 95. Вып. 8

УДК 541.64:678.742.23

ОКСОРАЗЛАГАЕМАЯ НАНОКОМПОЗИТНАЯ ПЛЕНКА

НА ОСНОВЕ ПОЛИЭТИЛЕНА

© А. А. Атаханов, И. Х. Турдикулов, Н. Ш. Ашуров

Институт химии и физики полимеров АН Республики Узбекистан,

100128, Узбекистан, г. Ташкент, ул. А. Кадыри, д. 7б

Поступила в Редакцию 10 августа 2022 г.

После доработки 9 ноября 2022 г.

Принята к публикации 22 ноября 2022 г.

Получена композитная пленка на основе полиэтилена с различным содержанием наночастиц проок-

сиданта — карбоксилата железа, разлагаемая под действием ультрафиолетовых лучей. Методами

инфракрасной спектроскопии, рентгеноструктурного анализа, атомно-силовой микроскопии изучена

структура оксоразлагаемых композиционных пленок, показано изменение структуры под влиянием

ультрафиолетового излучения. Выявлено, что в зависимости от содержания прооксиданта возможно

регулирование периода разложения пленок.

Ключевые слова: оксоразлагаемая пленка; полиэтилен; прооксидант; нанокомпозиция

DOI: 10.31857/S0044461822080102; EDN: NXUKSR

В последние годы объем производства полимер-

Представляет интерес включение в состав ком-

ных материалов на основе полиолефинов (поли-

позиции добавок — прооксидантов, инициирующих

этилен, полипропилен) непрерывно и стремительно

разложение полиолефинов под действием ультрафи-

возрастает. Параллельно увеличивается количество

олетовых лучей [9]. Однако между этими добавками

пластиковых отходов, создающих угрозу экосистеме

и полиолефинами отсутствует термодинамическая

планеты. Известно, что материалы на основе поли-

совместимость, что приводит к ухудшению механиче-

олефинов не разлагаются в естественных условиях

ских свойств композиционных пленок. В связи с этим

десятки лет [1]. Создание биоразлагаемых полимер-

в полимерную композицию добавляют компатибили-

ных материалов в настоящее время является приори-

затор, который способствует образованию прочных

тетным направлением новых технологий, реализация

связей на границе раздела полимер-наполнитель,

которого позволит минимизировать загрязнение окру-

уменьшению размера частиц наполнителя до нано-

жающей среды полимерными отходами [2].

уровня и равномерному распределению дисперсной

Частичное или полное разложение композицион-

фазы в полимерной матрице.

ных материалов на основе синтетических полимеров

Цель работы — получение оксоразлагаемой на-

может быть достигнуто добавлением в состав ком-

ноструктурной композиции на основе полиэтилена,

позиции различных природных полимерных напол-

исследование процесса ее разложения под действи-

нителей (целлюлоза, крахмал, пектин и др.) [3-5],

ем ультрафиолетового излучения в зависимости от

полимеров, синтезированных из возобновляемого

состава композиции.

сырья биотехнологическими методами (полигидрок-

сиалканоаты, полилактид и т. д.) [6], прооксидантов

Экспериментальная часть

[7] и др. В случае использования полимерных напол-

нителей остается открытым вопрос о разложении

Материалы: линейный полиэтилен низкой плот-

полиолефиновой части материала, так как биоразло-

ности марки F-0320 [плотность 0.9180-0.9220 г·см-3,

жению подвергается в основном наполненная часть

показатель текучести расплава 2.5-3.5 г·10-1 мин

композиции [8].

(при 2.16 кгс), ООО «Шуртанский газохимический

Оксоразлагаемая нанокомпозитная пленка на основе полиэтилена

1029

комплекс»], прооксидант — карбоксилат железа (мо-

Guan Hong Tuo Instruments Co., Ltd) при температуре

лекулярная масса 906 г·моль-1, Тпл = 84°C, Jiango

190°С и нагрузке 2.16 кгс.*

Plastic Co., Ltd), низкомолекулярный полиэтилен (мо-

ИК-спектроскопические исследования проводи-

лекулярная масса 1.2·103 г·моль-1, Тпл = 110°C, ООО

ли на ИК-Фурье-спектрометре Inventio-S (Bruker) с

«Шуртанский газохимический комплекс»), малеи-

приставкой нарушенного полного внутреннего отра-

новый ангидрид (99%, Sigma-Aldrich, кат. № М188),

жения в диапазоне 4000-500 см-1.

стирол (99%, Sigma-Aldrich, кат. № S4972), перекись

Рентгенографические исследования оксоразлага-

бензоила (75%, Sigma-Aldrich, кат. № 8.01641), п-кси-

емых пленок проводили на рентгеновском дифрак-

лол (99%, Sigma-Aldrich, кат. № 8.08691), азот газо-

тометре Miniflex 600 (Rigaku) с монохроматизиро-

образный (99.5%, ООО «Максам Чирчик»), ацетон

ванным CuKα-излучением, выделенным никелевым

(99.5%, ООО «Химреактивинвест).

фильтром с длиной волны λ = 1.5418 Å при 40 кВ и

Компатибилизатор — малеинизированный низко-

силой тока 15 мА в интервале 2θ = 2°-40°.

молекулярный полиэтилен синтезировали по следую-

Расчет степени кристалличности (СК) проводили

щей методике: в трехгорлую круглодонную колбу ем-

по оценке интенсивности максимального пика и по

костью 250 мл, снабженную механической мешалкой

формуле**

и термометром, загружали 9.0 г низкомолекулярного

СК =

·100%,

(1)

полиэтилена и нагревали при температуре 110-115°С

до полного его плавления. Добавили 1.0 г малеиново-

где Ik и Ia — интенсивность кристаллического реф-

го ангидрида, 1.33 мл стирола и смесь перемешивали

лекса и аморфного рассеяния соответственно, K —

до образования прозрачного расплава. Затем в реак-

поправочный коэффициент.

ционную смесь по каплям добавили 1.33 мл 2.3%-но-

Размер кристаллитов определяли по формуле

го раствора перекиси бензоила в ксилоле. Смесь пере-

Шеррера***

мешивали при температуре 110-115°С в течение 2 ч

в атмосфере азота. Продукт реакции осадили в 60 мл

L =

(2)

ацетона. Осадок промывали 3 раза в 100 мл ацето-

на и отфильтровывали, затем сушили в вакуумной

где L — эффективный размер кристаллита (Å); λ —

печи при 60°С до постоянной массы. Выход продук-

длина волны, λ =1.5418 Å; θ — угол Брэгга (град);

та составил 8.2 г (82 мас%), степень прививки 9%.

k — коэффициент, зависящий от формы кристаллита,

Оксоразлагаемый полимерный компаунд полу-

k = 0.9; β — ширина полувысоты пика (град).

чали путем предварительного смешения компонен-

Термический анализ образцов проводили на син-

тов (полиэтилен:прооксидант:компатибилизатор =

хронном термическом анализаторе Staрt-1600TG-

= 88:10:2 мас%) в течение 30 мин в двухшнековом ла-

DTA/DSC (Stapt Clinseis) путем нагрева ~5 мг образца

бораторном экструдере (D = 22.5 мм, L/D = 40:1) при

в воздушной среде от 25 до 900°C (скорость нагрева

Т = 190°С и скорости вращения шнека 400 об·мин-1.

10 град·мин-1). С помощью компьютерной програм-

Пленку формировали способом выдувки на ла-

мы Linseis TA Evaluation Software были определены

бораторном одношнековом экструдере (D = 25 мм,

энтальпия плавления (∆Н) и температура плавления

L = 20 см): температура по зонам — 170, 180, 190,

(Тпл) образцов.

180°С; скорость шнека 60 об·мин-1. Содержание про-

УФ-спектры регистрировали на спектрофотометре

оксиданта в композиции составляло 1.0, 2.5, 3.3 и

Specord 210 UV-Vis (Analytik Jena), область сканиро-

4.0 мас%.

вания 190-1000 нм, щель 1 нм. Скорость сканирова-

Процесс оксоразложения пленок проводили путем

ния 5 нм·с-1.

воздействия УФ-излучения в специальной ультра-

Определение морфологии и топографии поверхно-

фиолетовой камере КБУ-1 СПУ (ОАО «Смоленское

сти пленочных материалов проводили методом атом-

специальное конструкторско-технологическое бюро

но-силовой микроскопии (полуконтактный метод)

систем программного управления»), где в качестве

источника ультрафиолетового излучения использует-

ся лампа TUV 15W (Philips) (длина волны 253.7 нм),

* ГОСТ 11645-2021. Пластмассы. Методы определе-

обеспечивающая облученность не менее 1 Вт·м-2.

ния показателя текучести расплава термопластов.

** Вундерлих Б. Физика макромолекул. Т. 1. Крис-

Образцы готовили размером 15 × 15 см, толщиной

таллическая структура, морфология, дефекты / Пер. с англ.

40 мкм.

Ю. К. Годовского и B. C. Папкова. М.: Мир, 1976. С. 459.

Показатель текучести расплава образцов опреде-

*** Мартынов М. А., Вылегжанина К. А. Рентгено-

ляли на приборе Melt Flow Tester DH-MI-BP (Dong

графия полимеров. Л.: Химия, 1972. С. 30.

1030

Атаханов А. А. и др.

на сканирующем зондовом микроскопе Agilent 5500

деляется как соотношение между площадями по-

при комнатной температуре, используя кремниевые

лос поглощения карбонильных групп карбоновых

кантилеверы с жесткостью 9.5 Н·м-1 и резонансной

кислот (1740 см-1) и —СН2— группы полиэтилена

частотой 192 кГц. Максимальная область сканирова-

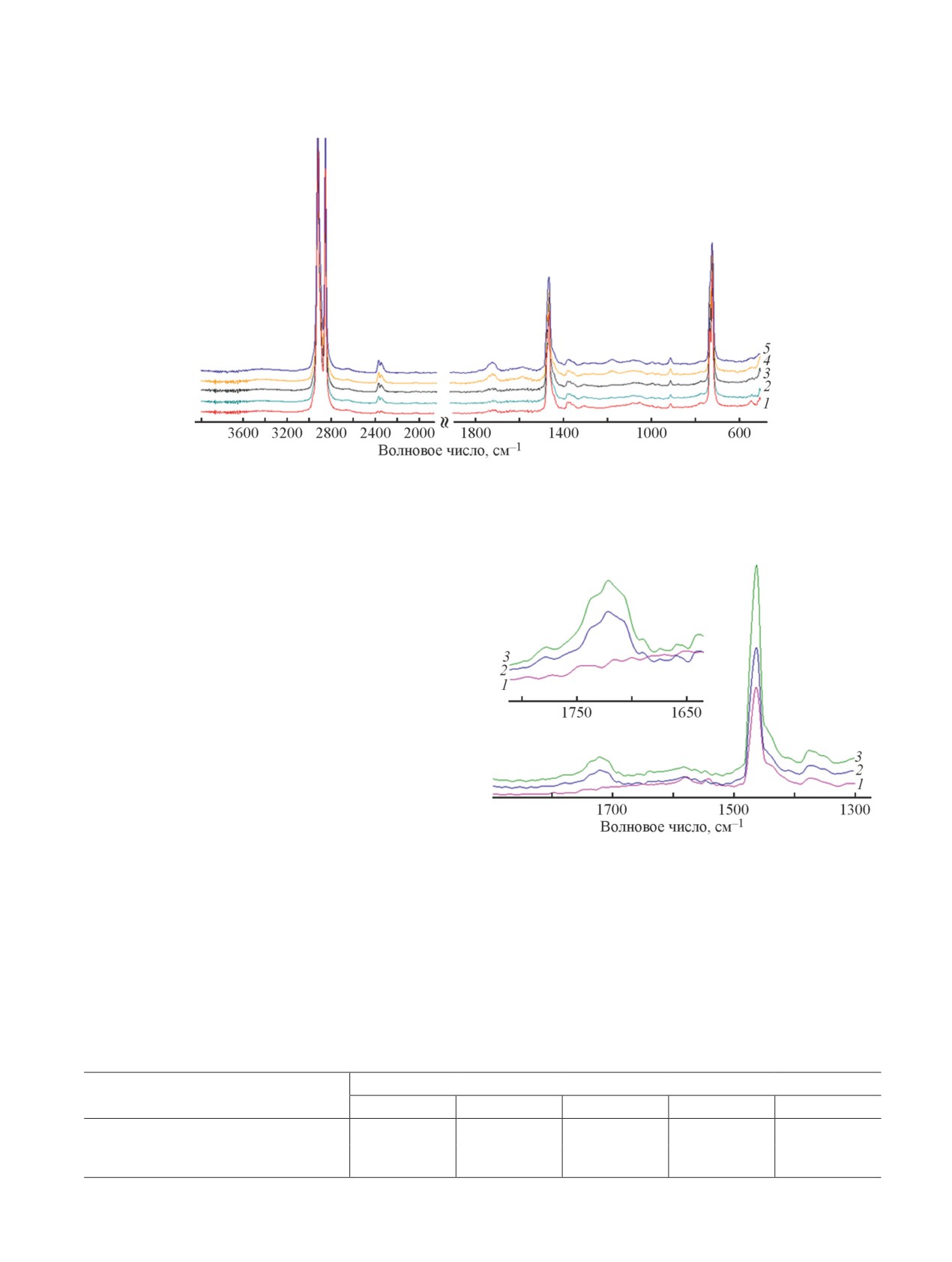

(1470 см-1) [13]. Карбонильный индекс повышается с

ния по координатам Х, Y составляет 20 × 20 мкм2, по

увеличением содержания прооксиданта в композиции

Z — 1 мкм.

и продолжительности облучения (рис. 3).

Измерения прочности при растяжении, относи-

Включение прооксиданта в состав композиции

тельного удлинения при разрыве и модуля упру-

до 3.3 мас% приводит к интенсивному разложению

гости проводили на разрывной машине AG-X Plus

пленки, дальнейшее увеличение концентрации про-

(Shimadzu).* С целью определения модуля упругости

оксиданта незначительно увеличивает карбоксиль-

растяжение осуществляли со скоростью 1 мм·мин-1

ный индекс, т. е. 3.3 мас% является оптимальной

до значения деформации 0.3%, а далее со скоростью

концентрацией прооксиданта для получения оксо-

20 мм·мин-1.

разлагаемых пленок с меньшим временем разло-

жения.

Полоса поглощения полиэтилена в ИК-спектрах

Обсуждение результатов

в области 750-700 см-1, соответствующая маятнико-

Введение прооксиданта в состав композиции до

вому деформационному колебанию, характеризует

10 мас% приводит к увеличению текучести расплава

кристаллическую фазу полиэтилена, и аморфной фазе

композиции и способствует повышению показателя

соответствует одна полоса поглощения при 720 см-1

текучести расплава до 3.95 (Доп. материалы, рис. 1),

[14]. В спектрах УФ-облученных оксоразлагаемых

которое, вероятно, связано с пластифицирующим эф-

композиций (9 сут облучения) присутствует полоса

фектом карбоксилатов [10]. ИК-спектроскопические

поглощения при 720 см-1 и появляется маленькое

исследования образцов оксоразлагаемых пленок по-

плечо при 730 см-1. С увеличением времени УФ-

казали, что прооксидант не влияет на структуру по-

облучения (16 сут облучения) наблюдаются отчетли-

лиэтилена, так как не происходит взаимодействия

вые две полосы в вышеуказанных областях поглоще-

компонентов на молекулярном уровне. При этом

ния (Доп. материалы, рис. 3-7). Это свидетельствует

наблюдается появление новых полос поглощения в

о том, что степень кристалличности полиэтилена

области 1575-1540 см-1, относящихся к карбокси-

увеличивается после УФ-облучения пленок.

латным группам прооксиданта, и в области 580 см-1,

Введение прооксиданта незначительно влияет на

относящихся к Ме—О-связи. С увеличением содер-

степень кристалличности полиэтилена (Доп. матери-

жания прооксиданта в композиции увеличивается

алы, рис. 8-10). После УФ-облучения наблюдаются

интенсивность этих полос (Доп. материалы, рис. 2).

увеличение степени кристалличности полиэтилена

Исследование влияния УФ-облучения на струк-

и изменение параметров кристаллических структур,

туру оксоразлагаемой композиции показало, что с

и чем длительнее облучение, тем выше степень кри-

ростом времени облучения на ИК-спектрах прояв-

сталличности (табл. 1).

ляются новые полосы поглощения в области 1740-

В дифрактограммах проявляются кристаллические

1730 см-1, относящиеся к колебаниям кетонной груп-

рефлексы при 2θ = 19°, 21° и 23°, относящиеся к пло-

пы С О. Чем больше содержание прооксиданта в

скостям (101), (110) и (200), интенсивность которых

составе композиции и время облучения пленок, тем

повышается с увеличением времени УФ-облучения,

выше интенсивность полос поглощения в области

свидетельствующая о росте степени кристалличности

1740-1730 см-1 (рис. 1, 2). По механизму окислитель-

(рис. 4).

ной деструкции полиолефинов [11, 12] под действием

Увеличение степени кристалличности полиэтиле-

УФ-облучения и кислорода воздуха образуются ради-

новых пленок после УФ-облучения также наблюда-

калы карбоксилатов прооксиданта, которые атакуют

лось в работах [15, 16]. Повышение кристалличности

цепь полиолефина, образуя первичные гидроксиль-

является косвенным результатом разрыва цепи мо-

ные группы с дальнейшим их окислением до альде-

лекулы полиэтилена в аморфных областях. Разрыв

гидных, карбонильных и карбоксильных групп.

цепи позволяет образовавшимся низкомолекуляр-

Содержание карбонильных групп может быть

ным сегментам кристаллизоваться или действовать

выражено карбонильным индексом, который опре-

как зародышеобразователи для увеличения скорости

кристаллизации. Создание карбонильных полярных

связей также может привести к наблюдаемому увели-

* ASTM D638-14. Standard test method for tensile prop-

erties of plastics.

чению степени кристалличности [17].

Оксоразлагаемая нанокомпозитная пленка на основе полиэтилена

1031

Таблица 1

Параметры кристаллических структур композиций полиэтилен/карбоксилат железа,

содержащих 1.0, 2.5, 3.3, 4.0 мас% карбоксилата железа

Ширина

Время

Индекс Миллера

Угол Брэгга 2θ,

Межплоскостное

Размер

полувысоты пика

УФ-облучения, сут

hkl

град

расстояние d, Å

кристаллита Lhkl, Å

β, град

Содержание карбоксилата железа 1.0 мас%

0

101

19.38

4.57

0.45

185

110

21.48

4.13

0.44

188

200

23.75

3.74

0.73

116

9

101

19.42

4.56

0.42

199

110

21.50

4.12

0.43

193

200

23.82

3.73

0.64

132

16

101

19.47

4.55

0.51

166

110

21.56

4.11

0.49

172

200

23.81

3.73

0.73

116

Содержание карбоксилата железа 2.5 мас%

0

101

19.40

4.57

1.01

83

110

21.48

4.13

0.48

175

200

23.73

3.74

0.93

91

9

101

19.48

4.55

3.40

25

110

21.50

4.12

0.42

199

200

23.66

3.76

2.60

33

16

101

19.43

4.56

0.47

180

110

21.50

4.12

0.46

181

200

23.77

3.74

0.68

123

Содержание карбоксилата железа 3.3 мас%

0

101

19.33

4.58

0.61

136

110

21.40

4.14

0.55

151

200

23.63

3.76

0.81

104

9

101

19.49

4.55

0.52

161

110

21.57

4.11

0.51

165

200

23.78

3.73

0.75

113

16

101

19.40

4.57

0.43

194

110

21.51

4.12

0.42

197

200

23.77

3.74

0.69

124

Содержание карбоксилата железа 4.0 мас%

0

101

19.33

4.58

0.56

149

110

21.45

4.13

0.49

171

200

23.70

3.75

0.73

116

9

101

19.40

4.57

0.40

211

110

21.48

4.13

0.41

202

200

23.76

3.74

0.70

121

16

101

19.40

4.12

0.48

185

110

21.49

3.73

0.68

174

200

23.81

3.29

0.30

126

1032

Атаханов А. А. и др.

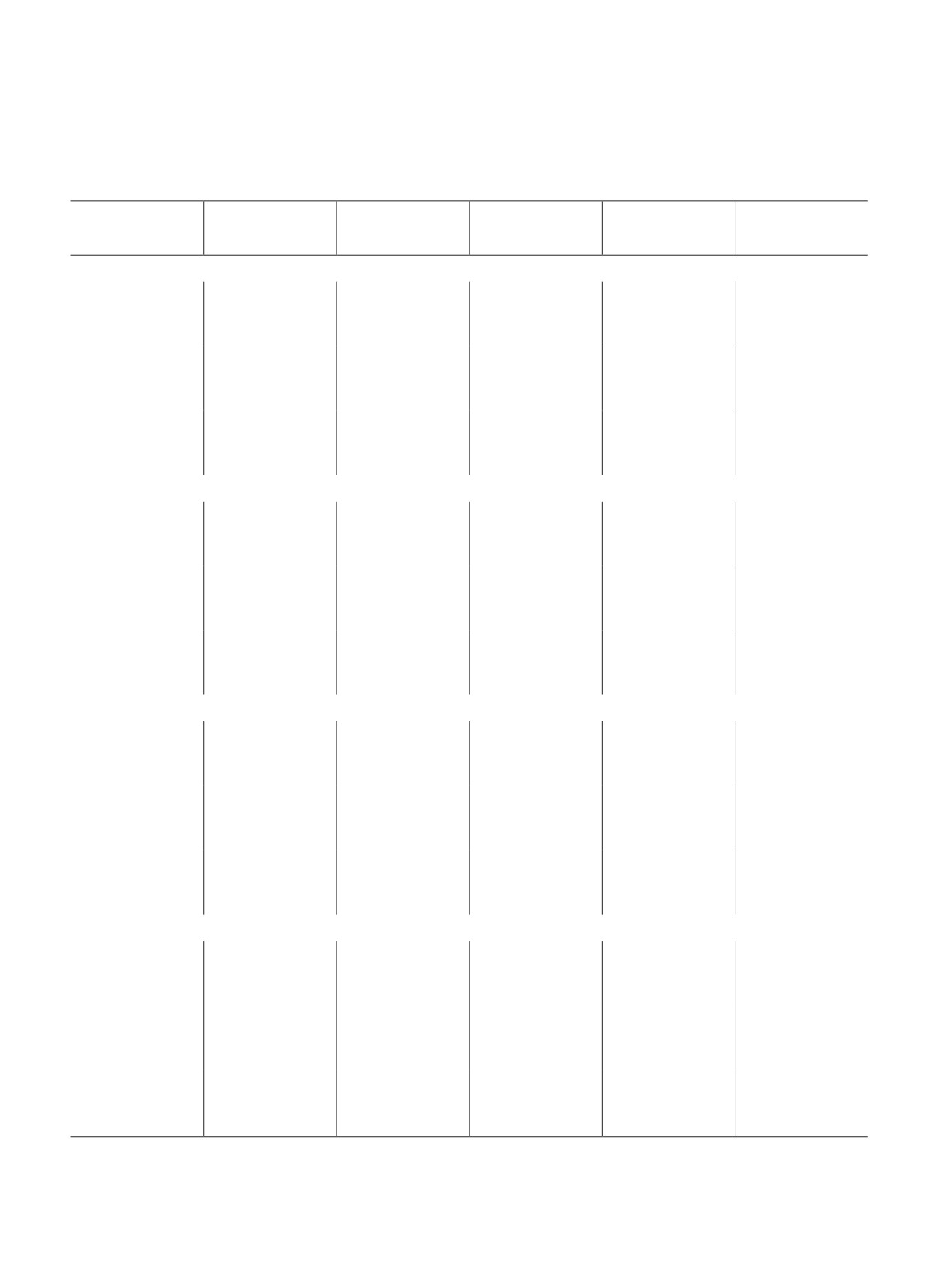

Рис. 1. ИК-спектры композиции полиэтилен/карбоксилат железа.

УФ-облучение в течение 16 сут.

Содержание карбоксилата железа (мас%): 1 — 0, 2 — 1.0, 3 — 2.5, 4 — 3.3, 5 — 4.0.

Увеличение концентрации прооксиданта в составе

пленки приводит к уменьшению термостабильности

композиций (Доп. материалы, рис. 11, 12), при этом

наблюдается рост энтальпии плавления (∆Н) компо-

зиций (табл. 2) и понижение температуры плавления

(Тпл).

Частицы прооксиданта равномерно распределе-

ны в матрице полимера; они имеют сферическую и

игольчатую форму, их размеры находятся в интервале

5-130 нм с наибольшим количеством частиц разме-

ром 26-70 нм (рис. 5).

После 16 сут УФ-облучения наблюдается увели-

чение интенсивности полосы поглощения и сдвиг

полос в сторону высоких значений (Доп. материалы,

рис. 13, 14), что подтверждает образование в системе

Рис. 2. ИК-спектры УФ-облученной композиции поли-

новых функциональных хромофорных (кетонных,

этилен/карбоксилат железа.

альдегидных, карбоксильных) групп, свидетельству-

Содержание карбоксилата железа 2.5 мас%.

ющих о процессе оксоразложения композиции.

Время УФ-облучения (сут): 1 — 0, 2 — 9, 3 — 16.

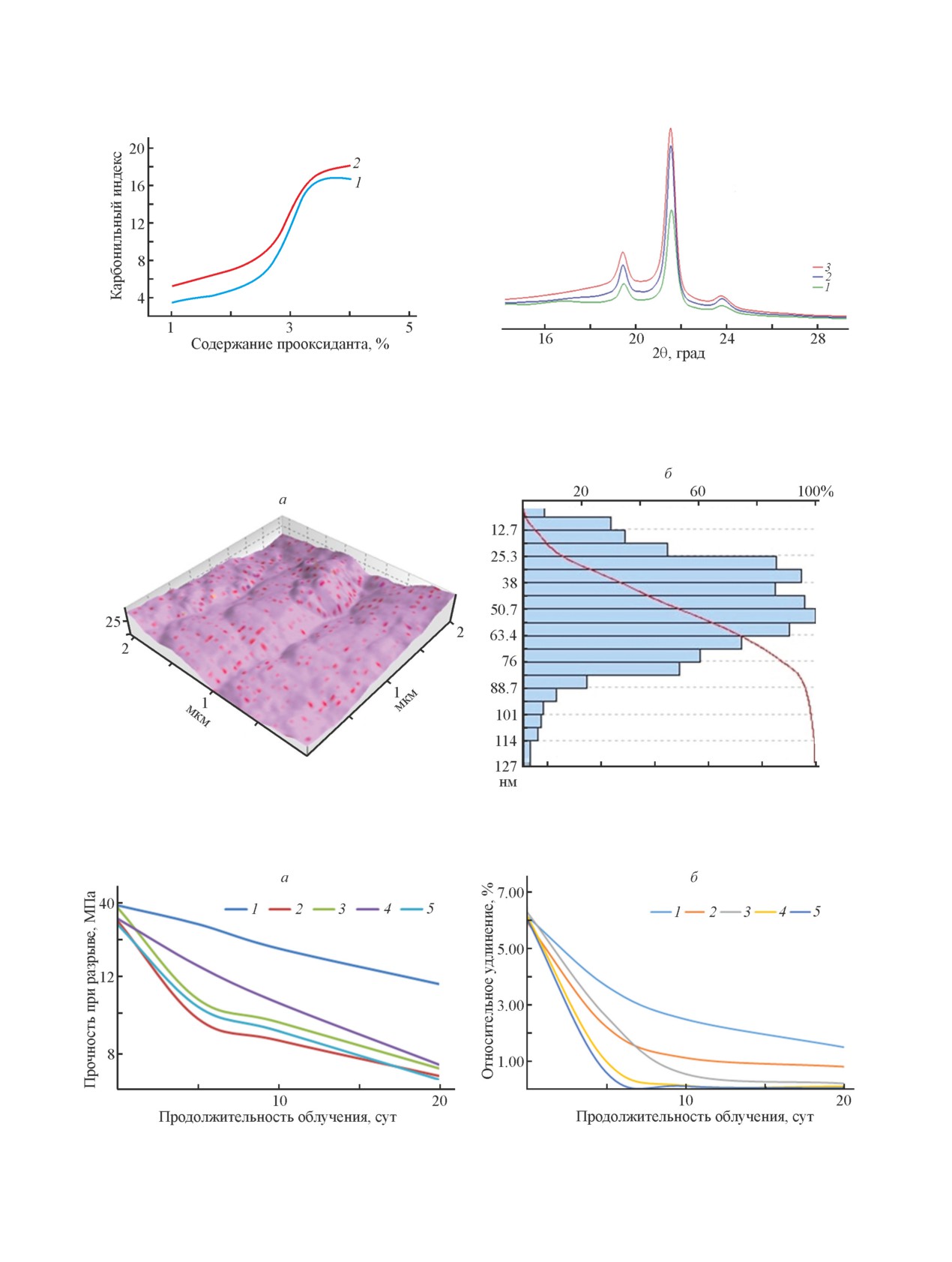

Введение прооксиданта в состав композиции не-

значительно понижает прочность пленок при разры-

ве, при этом их относительное удлинение не изме- прочность при разрыве и относительное удлинение

няется (рис. 6). Но после УФ-облучения композита пленок снижаются. Установлено, что чем больше со-

Таблица 2

Энтальпия плавления и температура плавления образцов композиции полиэтилен/карбоксилат железа

Содержание карбоксилата железа в композиции, мас%

Параметр

0

1.0

2.5

3.3

4.0

Энтальпия плавления ∆Н, Дж·кг-1

-6.76

-60.52

-54.08

-52.39

-51.68

Температура плавления Тпл, °С

114.4

117.9

114.6

114.8

114.9

Оксоразлагаемая нанокомпозитная пленка на основе полиэтилена

1033

Рис. 3. Зависимость карбонильного индекса от содер-

Рис. 4. Дифрактограмма УФ-облученных композиций

жания карбоксилата железа в композиции полиэтилен/

полиэтилен/карбоксилат железа, содержащих 2.5 мас%

карбоксилат железа.

карбоксилата железа.

Время УФ-облучения (сут): 1 — 9, 2 — 16.

Время облучения (сут): 1 — 0, 2 — 9, 3 — 16.

Рис. 5. Результаты исследований композиционной пленки полиэтилен/карбоксилат железа атомно-силовой микро-

скопией.

а — фазовое разделение, б — распределение частиц по размерам.

Рис. 6. Зависимость прочности композиционных пленок полиэтилен/карбоксилат железа при разрыве (а) и отно-

сительного удлинения (б) от продолжительности облучения.

1 — полиэтилен без добавок; содержание карбоксилата железа (мас%): 2 — 1.0, 3 — 2.5, 4 — 3.3, 5 — 4.0.

1034

Атаханов А. А. и др.

держание прооксиданта и длительнее УФ-облучение,

Турдикулов Ислом Хаитбоевич, к.х.н.

тем ниже механические показатели пленок. При по-

вышении содержания прооксиданта наблюдаются

Ашуров Нурбек Шодиевич, к.ф-м.н.

уменьшение прочности пленок до 6 МПа и резкое

снижение относительного удлинения. После УФ-

облучения пленки в течение 16 сут зафиксирована ее

деформация и высокая хрупкость (Доп. материалы,

рис. 15).

Список литературы

[1]

Jeon J.-M., Park S.-J., Choi T.-R., Park J.-H.,

Yang Y.-H., Yoon J.-J. Biodegradation of polyethylene

Выводы

and polypropylene by Lysinibacillus species JJY0216

На основе полимерной композиции полиэтилен/

isolated from soil grove // Polym. Degrad. Stab.

прооксидант получены оксоразлагаемые наноком-

позитные пленки. При добавлении компатибилиза-

тора в состав полимерной композиции достигнуто

[2]

Goel V., Luthra P., Kapur G. S., Ramakumar S. V.

Biodegradable/bio-plastics: Myths and realities // J.

равномерное распределение частиц прооксиданта в

Polym. Environ. 2021. N 29. P. 3079-3104.

полиэтиленовой матрице со средним размером частиц

в интервале 26-70 нм. Увеличение содержания про-

[3]

Rogovina S., Aleksanyan K., Prut E., Gorenberg A.

оксиданта в полимерной композиции и времени УФ-

Biodegradable blends of cellulose with synthetic

облучения пленок приводит к изменению структуры

polymers and someother polysaccharides // Eur.

полимерной композиции и ухудшению механических

Polym. J. 2013. N 49. Р. 194-202.

показателей оксоразлагаемых нанокомпозитных пле-

нок. Концентрация прооксиданта 3.3 мас% является

[4]

Turdikulov I. H., Mamadiyorov B. N.,

оптимальной для получения оксоразлагаемых пленок

Saidmuhammedova M. Q., Atakhanov A. A. Obtaining

с наименьшим временем разложения. Возможность

and studying properties of biodestructable composite

практического применения оксоразлагаемых нано-

films based on polyethylene // Open J. Chem. 2020.

композитных пленок в качестве упаковочных мате-

V. 6. N 1. Р. 030-036.

риалов подтверждается их механическими прочност-

[5]

Makhijani K., Sharma S. K. Low density polyethylene

ными характеристиками до УФ-облучения на уровне

(LDPE) films blended with pectin and guargum:

показателей полиэтиленовой пленки без добавок.

Preparation, characterization and biodegradability //

Pollut. Res. 2016. V. 35. N 3. P.651-658.

Конфликт интересов

[6]

Тертышная Ю. В., Подзорова, М. В. Разрушение

полимерных смесей полилактид-полиэтилен в

Авторы заявляют об отсутствии конфликта инте-

водной среде // ЖПХ. 2021. Т. 94. № 5. С. 638-645.

ресов, требующего раскрытия в данной статье.

[Tertyshnaya Yu. V., Podzorova M. V. Degradation of

polylactide-polyethylene blends in aqueous media //

Информация о вкладе авторов

Russ. J. Appl. Chem. 2021. V. 94. P. 639-646.

А. А. Атаханов — определение цели и задач

исследований, разработка плана исследований;

[7]

Gomes L. B., Klein J. M., Brandaliseb R. N.,

И. Х. Турдикулов — проведение экспериментов по

Zeni M., Zoppas B. C., Grisa A. M. C. Study of oxo-

biodegradable polyethylene degradation in simulated

получению образцов композиций, исследование УФ-

soil // Mater. Res. 2014. 17 (suppl 1). Р. 121-126.

облучения, изучение механических свойств пленок;

Н. Ш. Ашуров — исследование композиций мето-

[8]

Абрамов В. В., Чалая Н. М. Биополимеры: спасение

дами атомно-силовой микроскопии, инфракрасной

или утопия? // Пласт. массы. 2019. № 5-6. С. 63-66.

спектроскопии, ультрафиолотевой спектроскопии,

рентгеноструктурного анализа.

[9]

Jeon H. J., Kim M. N. Degradation of linear low density

polyethylene (LLDPE) exposed to UV-irradiation //

Eur. Polym. J. 2014 (suppl 1). 52. P. 146-153.

Инофрмация об авторах

Атаханов Абдумутолиб Абдупаттаевич, д.т.н.

[10]

Корчагин В. И., Протасов А. В., Ерофеева Н. В.

Реологическое поведение прооксидантов на осно-

Оксоразлагаемая нанокомпозитная пленка на основе полиэтилена

1035

ве стеарата железа // Пласт. массы. 2016. № 9-10.

Чистякова О. В. ИК-спектроскопия электретов

С. 37-42.

на основе полиэтилена и полипропилена // Изв.

РГПУ им. А. И. Герцена. 2006. № 6 (15). С. 69-

[11]

Cichy B., Kwiecieñ J., Pitkowska M., Kuzdza1 E.,

75 [Gorokhovatskii Yu., Victorovitch A., Temnov D.,

Gibas E., Rymarz G. Polyolefin oxodegradation

Tazenkov B., Aniskina L., Chistiakova O. IR-

accelerators - a new trend to promote environmental

spectroscopy of electrolets on the basis of polythene

protection // Pol. J. Chem. Technol. 2010. V. 12. N 4.

and polypropylene // IZVESTIA: Scientific Journal of

P. 44-52.

Herzen University. 2006. N 6 (15). P .69-75].

[15]

Sebaa M., Servens C., Pouyet J. Natural and artificial

[12]

Roe-Sosa A., Estrada R.M., Calderas F., Sanchez-

weathering of low density polyethylene (LDPE):

Arevalo F., Manero O., Orta L. de Velasquez M. T.

Calorimetric analysis // J. Appl. Polym. Sci. 1992.

Degradation biodegradation of polyethylene with

V. 45. N 6. Р. 1049-1053.

pro-oxidant additives under compost conditions

establishing relationships between physicochemical

[16]

Roy P. K., Surekha P., Raman R., Rajagopal C.

and rheological parameters // J. Appl. Polym. Sci.

Investigating the role of metal oxidation state on the

2015. V. 132. N 43. ID 42721.

degradation behaviour of LDPE// J. Appl. Polym. Sci.

2009. N 94. P. 1033-1039.

[13]

Gulmine J. V., Janissek P. R., Heise H. M., Akcelrud L.

Degradation profile of polyethylene after artificial

[17]

Khabbaz F., Albertsson A. C., Karlson S. Chemical and

accelerated weathering // Polym. Degrad. Stab. 2003.

morphological changes of environmentally degradable

V. 79. N 3. Р. 385-397.

polyethylene films exposed to thermooxidation //

Polym. Degrad. Stab. 1999. N 63. P. 27-138.

[14]

Гороховатский Ю. А., Викторович А. С.,

Темнов Д. Э., Тазенков Б. А., Анискина Л. Б.,