Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1201

Журнал прикладной химии. 2022. Т. 95. Вып. 9

УДК 628.477.7

ИСПОЛЬЗОВАНИЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИЙ

ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ

И КЕРАМИЧЕСКИХ МЕМБРАН

© Н. П. Шапкин, А. Л. Шкуратов, А. В. Таскин, И. Г. Хальченко,

Н. В. Маслова, А. Н. Федорец

Дальневосточный федеральный университет,

690922, г. Владивосток, о. Русский, п. Аякс, д. 10

Поступила в Редакцию 5 июня 2022 г.

После доработки 16 января 2023 г.

Принята к публикации 5 февраля 2023 г.

Исследованы процессы вскрытия золошлаковых отходов, при этом выполнен полный анализ подовой

золы Лучегорской теплоэлектростанции Приморского края, а также проведено исследование по

выделению редкоземельных элементов различными способами. Зола предварительно очищалась от

несгоревшего угля (недожога) и оксидов железа, полученный продукт вскрывали различными способа-

ми. Выделение и разделение продуктов проводили в несколько этапов. Определена кислотность среды,

отвечающая количественному осаждению матричных ионов железа и алюминия в зависимости от

исходных концентраций растворов. Получен оксид кремния 97%-ной чистоты с высокой удельной

поверхностью, а также твердый продукт с содержанием редкоземельных элементов более чем в

100 раз выше, чем в исходных образцах золы. Содержание редкоземельных элементов в конечном

продукте составляет 74.5% от содержания данных элементов в исходном материале, также на-

блюдается обогащение продукта и другими рассеянными элементами, такими как цирконий, гафний

и вольфрам. При вскрытии золы остаются твердые отходы, которые могут быть в дальнейшем

использованы для получения керамических материалов и мембран с высокими техническими показа-

телями.

Ключевые слова: подовая зола; переработка золошлаков; редкоземельные элементы; оксид кремния;

сплавление со щелочью

DOI: 10.31857/S0044461822090134; EDN: PTAYQW

Золошлаковые отходы от сжигания угля являются

ния алюмосиликатов и извлечения алюминия [4, 5].

потенциальным источником многих ценных компо-

В пирометаллургических методах используется вы-

нентов, в том числе и редкоземельных элементов

сокотемпературное (400-1200°С) взаимодействие

(РЗЭ). Извлечение оксидов кремния и алюминия яв-

золы с соединениями кальция или натрия с образо-

ляется первой стадией переработки золошлаков [1, 2].

ванием кислоторастворимых алюминатов кальция

В литературе описаны два подхода, применяемые для

[6, 7]. Для улучшения извлечения алюминия могут

извлечения алюминия из таких материалов: прямое

использоваться добавки Na2CO3 и NaOH, отдельно

выщелачивание минеральными кислотами и спекание

или в комбинации с CaO [8], что требует более низ-

с CaO, NaOH, Na2CO3, CaSO4 и (или) (NH4)2SO4 с

ких температур для термической активации [9]. Из

последующим кислотным выщелачиванием [3], при

полученного в результате гидротермальной обработ-

этом низкие температуры (<100°C) и разбавленные

ки продукта возможно извлечение редкоземельных

кислоты не подходят для эффективного разруше-

элементов [10, 11], однако из-за высокого содержания

1202

Шапкин Н. П. и др.

матричных компонентов для получения концентрата

гравиметрическим способом, содержание осталь-

РЗЭ необходимо дальнейшее селективное разделение

ных компонентов — методом атомно-эмиссионной

компонентов [12, 13].

спектроскопии с индуктивно связанной плазмой на

Переработка углей с целью выделения ценных

спектрометре Shimadzu ICPE-9000.

компонентов сопровождается появлением большого

Рентгенофазовый анализ и определение минераль-

количества отходов, которые могут быть использова-

ного состава золы и плава выполняли на дифракто-

ны в качестве сырья при производстве строительных

метре Bruker Advance-D8 (CuKα-излучение) с 0.02 (θ)

и керамических материалов [14].

с разрешением 5° < 2θ° < 90°.

Цель работы — исследование вскрытия подовой

Для различных вариантов химической обра-

золы Лучегорской теплоэлектростанции, извлече-

ботки пробы, описанных ниже, использовали сле-

ние из нее ценных веществ и оценка возможности

дующие реактивы: NH3 водный 20%-ный (ос.ч.,

использования образующихся при этом отходов в

ООО «НеваРеактив»), HNO3 70%-ный (ос.ч., ООО

качестве материала для изготовления керамических

«НеваРеактив»), Na2CO3 (х.ч, АО «ЛенРеактив»),

мембран.

K2CO3 (х.ч, АО «ЛенРеактив»), NaOH (х.ч, АО

«ЛенРеактив»). Дистиллированную воду получали с

помощью дистиллятора Puridest PD 4 (Lauda).

Экспериментальная часть

Доведение в растворах рН до определенных зна-

В качестве объекта исследования использована от-

чений выполняли путем прибавления к исходным

вальная зола Приморской теплоэлектростанции (пгт.

растворам по каплям 8%-ного раствора NH3, значение

Лучегорск, Приморский край). Отбор точечных проб

рН контролировали с помощью рН-метра-иономера

золошлаковых отходов проводили на различной глу-

Эксперт-001 (НПП «Эконикс»). Полученные осадки

бине от 0.5 до 1.5 м от поверхности золоотвалов, рас-

отфильтровывали на фильтре с диаметром отверстий

стояние между точками отбора составляло от 20 до

не более 0.45 мкм и растворяли в 2 M HNO3, содержа-

100 м. Из точечных проб формировали объединенную

ние элементов во всех растворах определяли методом

пробу, составленную путем смешивания точечных

атомно-эмиссионной спектроскопии.

проб (не менее пяти), отобранных на одной площад-

Разложение золошлаков выполняли двумя спосо-

ке. Масса точечной пробы составляла не менее 500 г,

бами.

масса объединенной пробы — 5 кг.

Способ 1. Полное разложение золы выполняли

После гомогенизации объединенные пробы под-

путем сплавления ее смеси с двукратным избытком

вергали предварительной очистке от несгоревшего

Na2CO3 в муфельной печи SNOL 8,2/1100 при 900°С в

угля (недожога) и магнитной фракции, состоящей

течение 30 мин. Полученный плав измельчали, обра-

из Fe2O3. Выделение недожога осуществляли путем

батывали избытком дистиллированной воды, отфиль-

флотации исходных проб золошлаковых отходов.

тровывали нерастворимую часть, которую затем обра-

Оксиды железа отделяли путем магнитной сепарации.

батывали 25%-ным раствором HNO3, осадок вторично

Остаток пробы золошлака, прошедший флотацию и

отфильтровывали. Осадки отжигали в муфельной

магнитную сепарацию, высушивали до постоянного

печи для получения высокопористого SiO2, азотно-

веса и использовали для отбора лабораторной пробы

кислый раствор использовали в последующих экспе-

методом квартования.

риментах по выделению редкоземельных элементов.

Элементный анализ проб проводили методом

Способ 2. Пробу золошлаковых отходов тща-

атомно-эмиссионной спектроскопии на спектрометре

тельно перемешивали с твердым NaOH и дистил-

Thermo Scientific iCAP 7600 Duo (табл. 1) и методом

лированной водой в массовом соотношении 1:2:3.

масс-спектроскопии с индуктивно связанной плазмой

Выщелачивание осуществляли в химическом реакто-

на спектрометре Agilent 7500c (табл. 2). Для приго-

ре-автоклаве Weihai Global Chemical Machinery MFG

товления стандартных растворов с целью построения

Co., Ltd GSH-50L. Время выщелачивания задавали

градуировочных графиков использовали стандартные

с момента нагрева смеси до температуры 205°С и

мультиэлементные образцы MES-IV (Merck) и ICP-

достижения давления в автоклаве 1.18-1.24 МПа.

MS-68B (High Purity Standards).

Обработку вели в течение 8 ч с поддержанием тем-

Определение валового элементного состава вы-

пературы в пределах 200-210°С и давления на до-

полняли путем сплавления образца золы со смесью

стигнутом значении. После 8 ч автоклав отключали

карбонатов натрия и калия в массовом соотношении

и оставляли охлаждаться до комнатной температуры.

1:3:3 и последующего анализа полученного плава.

Продукт автоклавирования отстаивали, промывали

Содержание оксида кремния в плаве определяли

водой и разделяли на твердую (проба 4) и жидкую

Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1203

части (проба 5). Из промывной жидкости выделяли

мерному увеличению содержания редкоземельных

гель H2SiО3 и незначительное количество Al.

элементов, общее их содержание в такой пробе воз-

растает до 284 г·т-1 (табл. 2), при этом массовая доля

некоторых из таких компонентов снижается, вероят-

Обсуждение результатов

но, за счет их удаления с фракцией оксидов железа.

Химический анализ исходных золошлаков, про-

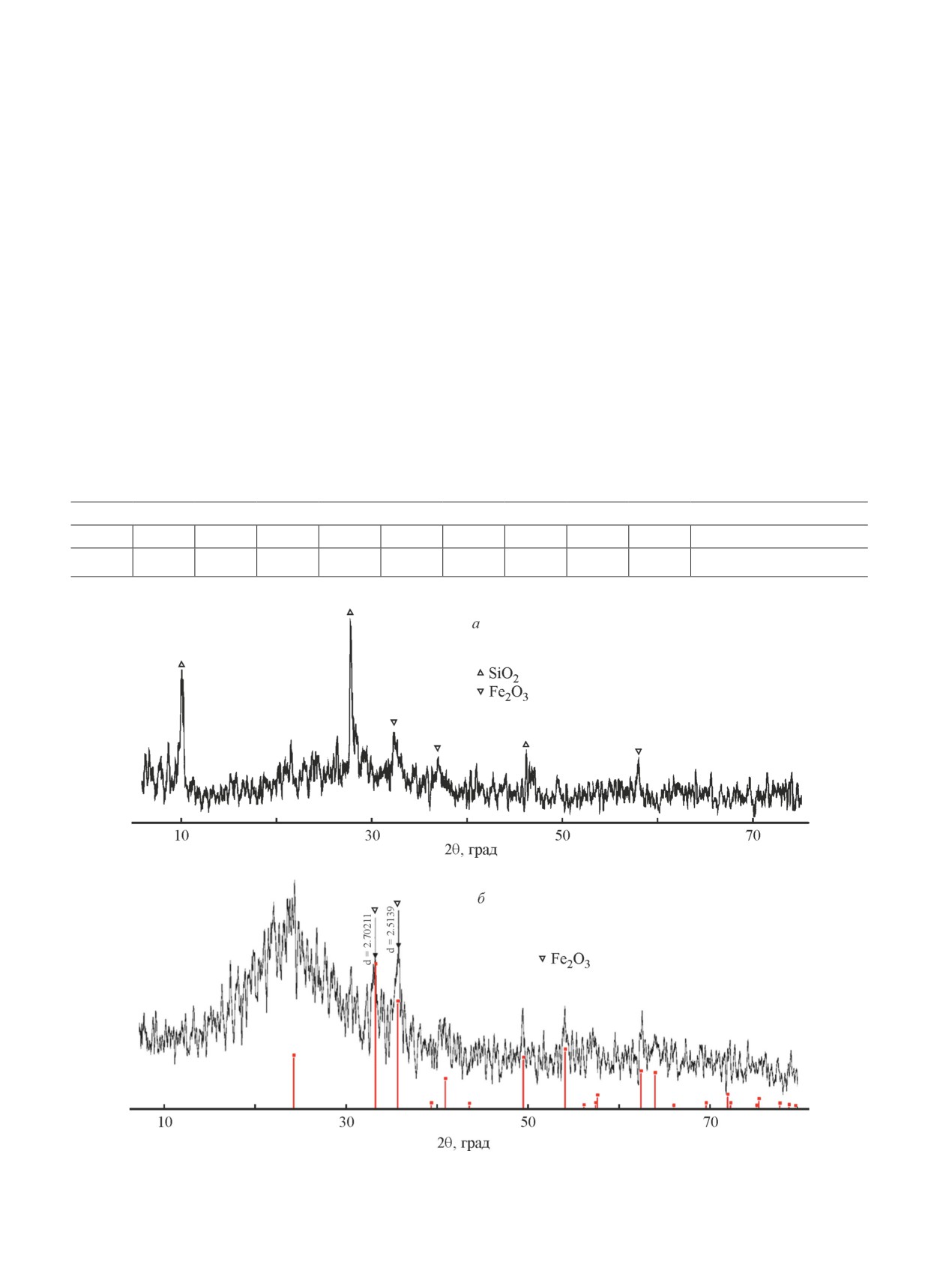

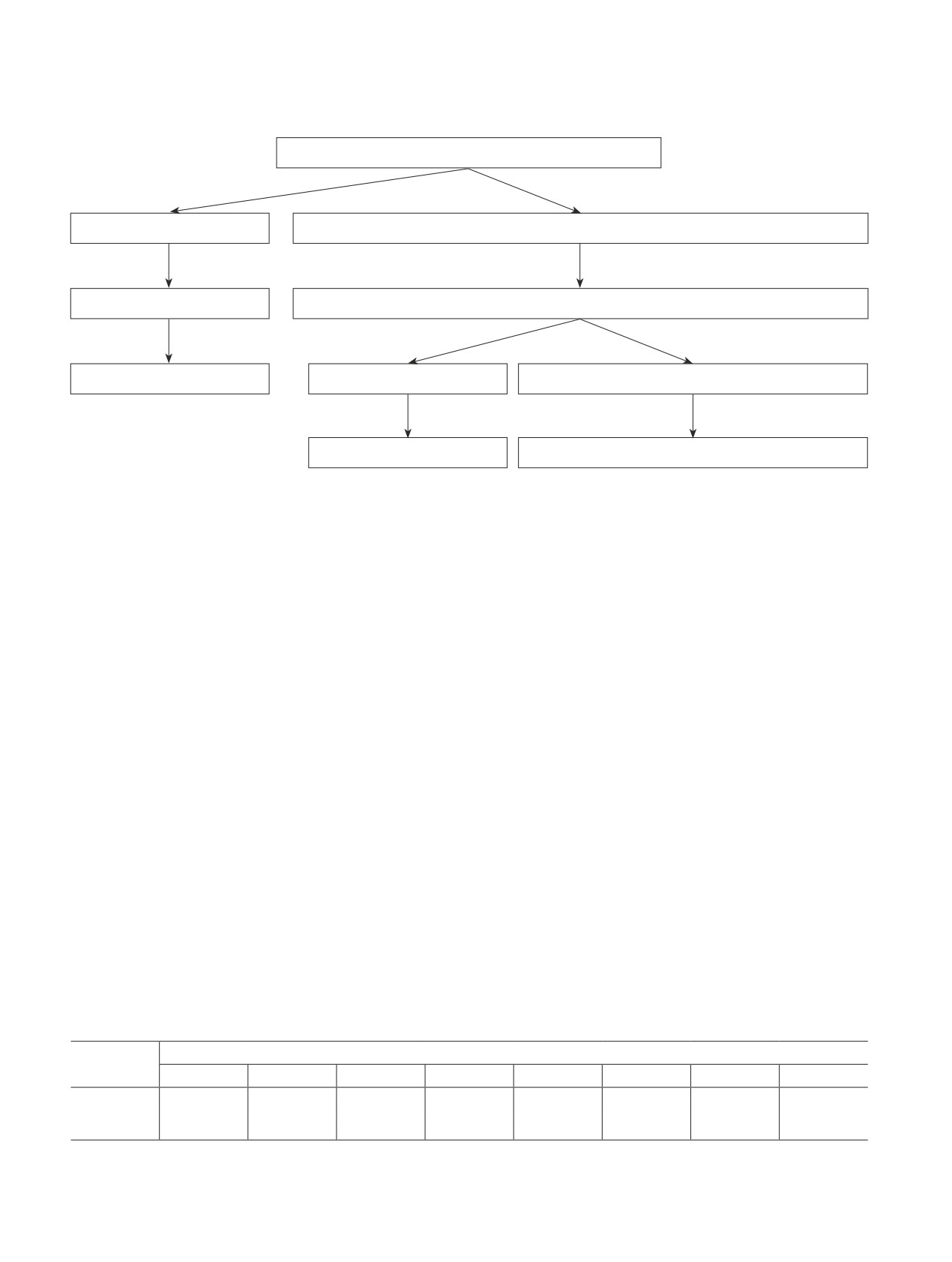

Согласно данным рентгенофазового анализа, ис-

веденный методом атомно-эмиссионной спектро-

ходная зола содержит аморфные производные крем-

скопии, показывает наличие матричных Si и Al, на

ния и гематит (рис. 1, а). После сплавления золы при

долю оксидов которых приходится порядка 64 и 18%

900°С с Na2CO3 и NaOH (способ 1) компоненты золы

соответственно (табл. 1). Общее содержание РЗЭ в

аморфизируются, что также подтверждается данны-

исходной золе составляет 222 г·т-1 (табл. 2).

ми рентгенофазового анализа (рис. 1, б), при этом

Удаление из исходного образца золошлаков недо-

остается и кристаллическая фаза, основой которой

жога (углерод) и оксидов железа приводит к законо- является гематит.

Таблица 1

Содержание макроэлементов в исходной пробе золошлаковых отходов

с полигона Лучегорской теплоэлектростанции

Содержание элементов (в пересчете на оксиды), мас%

SiO2

TiO2

Al2O3

Fe2O3

MgO

CaO

Na2O

K2O

P2O5

H2O

потери при прокаливании

63.6

0.67

17.89

7.04

1.49

2.59

0.53

1.94

0.27

1.54

6.11

Рис. 1. Дифрактограммы исходной пробы золошлаков (а) и золошлаков после сплавления с NaOH и Na2CO3 (б).

1204

Шапкин Н. П. и др.

Таблица 2

Содержание элементов в исходной пробе золошлаковых отходов с полигона Лучегорской теплоэлектростанции

и в различных фракциях, полученных после выщелачивания плава золошлаковых отходов

Содержание элементов, г·т-1

Проба

Ве

V

Cr

Co

Ni

Cu

Zn

Ga

Rb

Sr

Zr

Nb

Mo

Cd

Sn

Cs

Ba

Ho

Tm

1

2.3

111.7

45.4

10.2

23.1

72.7

45.2

18.6

85.5

351.0

157.4

10.2

4.2

0.3

740.8

6.0

514.7

1.0

0.5

2

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

3

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

4

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

5

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

Lu

Hf

Ta

W

Pb

Th

U

Ce

Dy

Er

Eu

Gd

La

Nd

Pr

Sc

Sm

Tb

Y

Yb

1

0.4

3.8

0.7

2.7

12.8

11.2

4.1

61.4

4.5

3.0

0.9

4.8

28.1

25.9

6.9

49.4

4.5

0.7

27.8

2.5

2

—

—

—

—

—

—

—

96.2

7.7

4.4

1.6

7.7

44.1

42.5

11.4

21.5

8.3

1.3

34.3

2.7

3

—

—

—

—

—

—

—

54.9

3.3

2.3

0.3

4.2

25.0

24.2

7.4

10.3

0.5

0.8

20.4

0.5

4

—

—

—

—

—

—

—

21.4

2.3

0.5

0.1

0.2

10.4

8.1

0.6

1.5

2.1

0.2

6.8

0.3

5

—

—

—

—

—

—

—

9.3

1.2

0.9

0.6

2.2

5.2

7.8

2.5

4.3

2.3

0.3

6.1

1.9

П р и м еч а н и е. Проба 1 — исходные золошлаковые отходы с полигона Лучегорской теплоэлектростанции; про-

ба 2 — золошлаковые отходы, очищенные от недожога и оксидов железа; проба 3 — в растворе после отделения Н2SiO3;

проба 4 — в не растворившемся в 25%-ной HNO3 осадке; проба 5 — в растворе после отделения Н2SiO3 и обработки

25%-ной HNO3; «—» — не определяли.

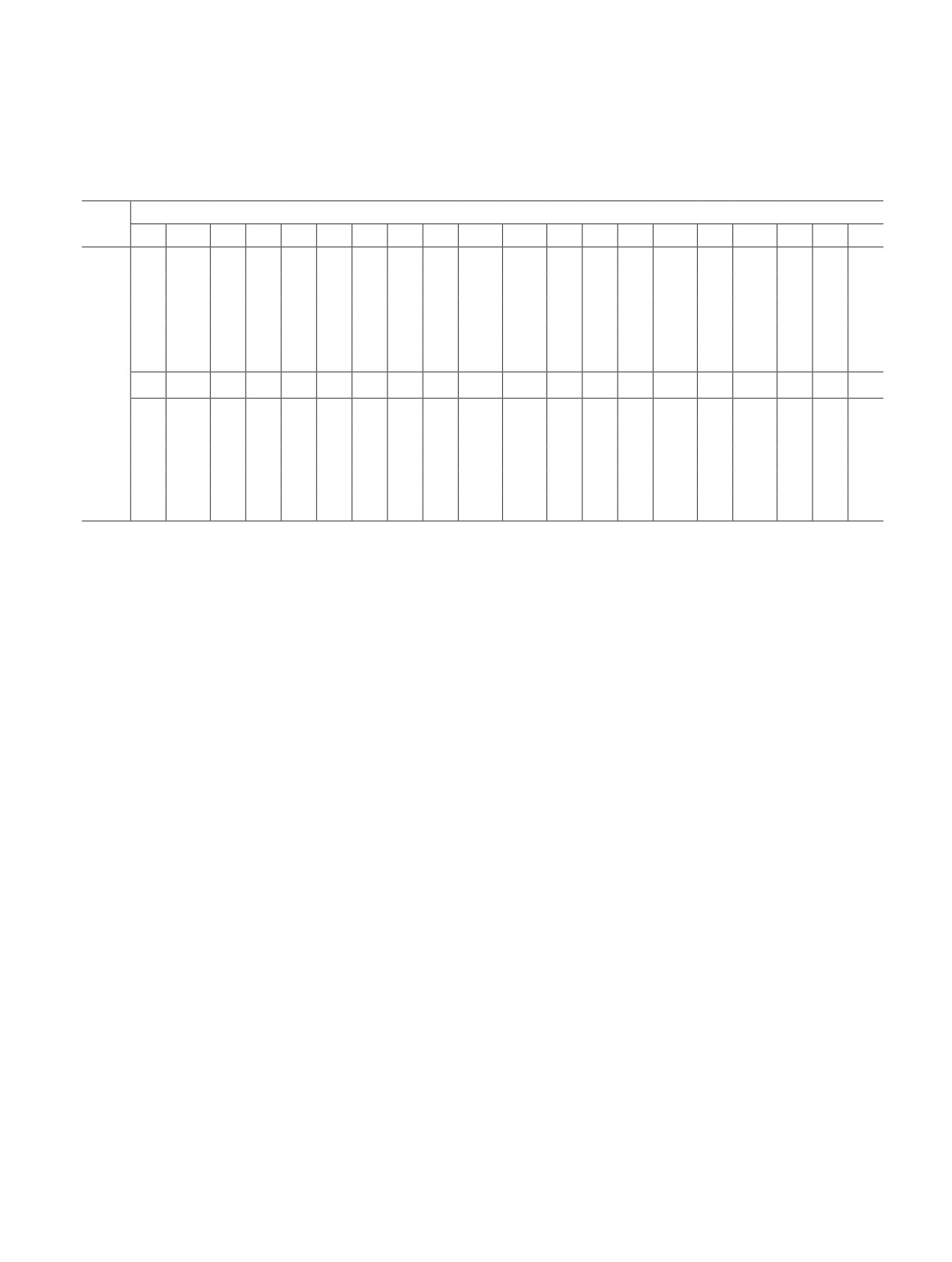

В результате выщелачивания плава дистиллиро-

с высокой площадью удельной поверхности Sуд

ванной водой, выпадения при pH 0.5 осадка Н2SiO3

(табл. 3).

и его дальнейшего прокаливания получен порошок

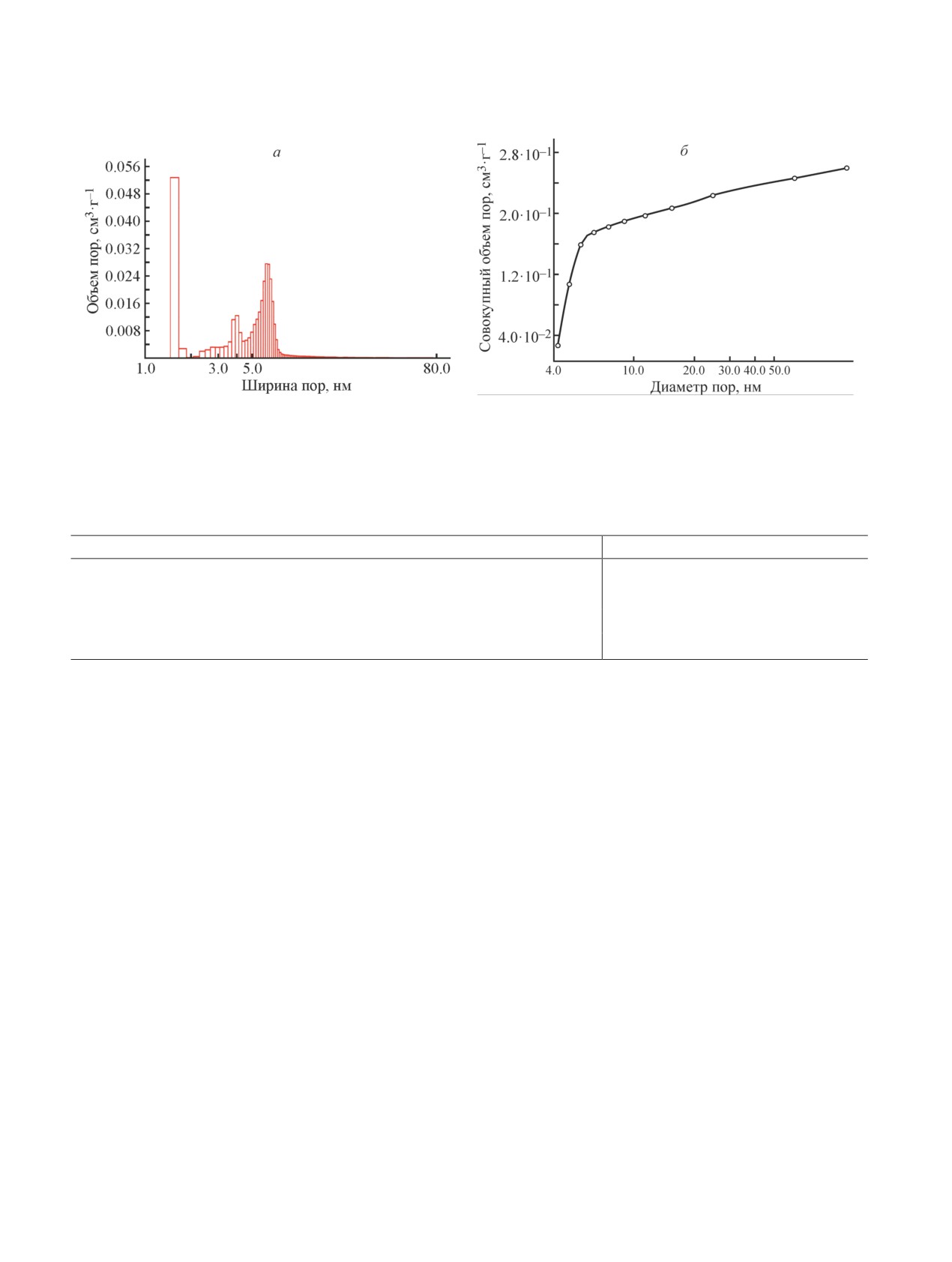

В растворе, полученном в результате обработ-

SiO2, масса которого составила 41.1% от массы золы,

ки щелочного плава подовой золы, при значениях

взятой для сплавления. В полученном после отделе-

рН 6.0 ± 0.2 наблюдается практически полное выпа-

ния кремнекислоты растворе определены содержания

дение осадков Fe(OH)3 и Al(OH)3, почти равномерно

РЗЭ (табл. 2, проба 3). Извлечение РЗЭ в раствор

распределяются между фазами осадка и раствора ка-

таким образом составило 54.3%, масса не растворив-

тионы элементов IIa группы таблицы Менделеева —

шегося после выщелачивания водой осадка — 23% от

Ca, Ba и Sr. Редкоземельные элементы переходят в

начальной массы золы. Данный осадок в несколько

твердую фазу практически полностью, за исключени-

стадий обрабатывали 25%-ной HNO3, были получены

ем оставшихся в растворе небольших количеств Ce,

фракции «красного шлама» (проба 5), геля Н2SiO3 и

La и Dy. Преждевременный переход катионов неко-

оставшегося раствора (проба 4).

торых элементов в фазу осадка при таких значениях

В раствор после отделения красного нераствори-

рН может вызываться соосаждением данных компо-

мого осадка перешло 19.2% от общего количества

нентов, так как Fe(OH)3 и Al(OH)3 из-за их высокого

РЗЭ. Содержание РЗЭ в шламе составляет 15.7%

содержания создают объемный осадок. Очевидно,

от их общей массы в исходной пробе золы. Таким

что наибольший интерес с точки зрения выделения

образом, суммарное содержание РЗЭ в пробах 3-5

РЗЭ представляют растворы, характеризующиеся

составляет 89.2%, общие потери составили 10.8% от

рН 5.0 ± 0.4 (табл. 4). При рН 4.8 в растворе остается

первоначальной массы.

еще значительная часть катионов Fe3+ (32.0%) и Al3+

Масса полученного после отделения «красного

(41.4%), при этом за счет нахождения части соедине-

шлама» и прокаленного осадка SiO2 составила 20.5 г.

ний Al в коллоидном состоянии фильтрование таких

Таким образом, суммарная масса выделенного на

растворов затруднено. При pН 5.4 происходит прак-

двух стадиях из 100 г золы SiO2 при чистоте дан-

тически полное удаление Fe3+ и Al3+ из раствора, в

ного продукта 97.5% составила 61.1 г, или 96% от

то же время в осадке находится и значительная часть

его общего содержания в золе. Полученный SiO2

РЗЭ, однако наиболее легкие из лантаноидов — La,

можно отнести к микропористым сорбентам (рис. 2)

Ce, Nd, Pr, Sm — переходят в осадок лишь частично.

Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1205

Рис. 2. Распределение диаметра пор SiO2 по размерам. полученное методом низкотемпературной адсорбции азота:

а — гистограмма, б — распределение объема пор по данным порометрии.

Таблица 3

Физико-химические характеристики SiO2, осажденного из продукта выщелачивания плава золошлаковых

отходов

Параметр

Значение

Площадь удельной поверхности Sуд, м2·г-1

456.0

Удельный объем Vуд, см3·г-1

0.4

Диаметр пор d, нм

1.8-4.0

Максимальная адсорбция по метиленовому голубому а, мг·г-1

251.0

При повышении значений рН с 4.8 до 5.4 значи-

При доведении pH такого раствора до 7.5 практи-

тельно повышаются коэффициенты относительно-

чески все РЗЭ переходят в твердую фазу (табл. 5),

го концентрирования легких РЗЭ по отношению к

большинство элементов, не относящихся к группе

матричному железу и алюминию в растворе. Такое

редкоземельных, остаются при таком значении рН в

концентрирование может быть использовано для

растворе. Полученный таким образом осадок содер-

дальнейшего отделения РЗЭ в виде гидроксидов при

жит около 3% редкоземельных элементов и может

более высоких значениях рН.

быть использован для дальнейшего их выделения в

Некоторые элементы, не относящиеся к группе

чистом виде.

редкоземельных, также могут представлять опреде-

На основании полученных данных была предло-

ленную ценность при достаточном обогащении ими

жена схема извлечения РЗЭ и получения оксида крем-

продуктов разделения. При значениях рН в области

ния методом щелочно-кислотного выщелачивания

5.4 Cu и Cr практически полностью концентриру-

плава подовой золы (рис. 3).

ются в твердой фазе, Mn в большей степени концен-

Несмотря на то что щелочное сплавление позволя-

трируется в растворе, для Co и Ni их распределение

ет выделить в чистом виде такие продукты, как SiO2

между твердой и жидкой фазами более равномер-

и частично РЗЭ и другие металлы, этот метод доста-

но. Следовательно, для увеличения рентабельности

точно энергоемкий и сложный. В связи с этим иссле-

данного метода разделения возможно применение

дован другой метод вскрытия золошлаковых отходов

многоступенчатой схемы с целью выделения и дру-

(способ 2). Для извлечения легких, тяжелых металлов

гих компонентов, не относящихся к группе редкозе-

и РЗЭ был применен метод автоклавирования при

мельных.

повышенном давлении и температуре. Полученный

После осаждения большей части Al и Fe при

в результате автоклавирования продукт был разделен

pH 5.0 ± 0.2 в растворе наряду с оставшимися РЗЭ

на твердую (проба 4) и жидкую части (проба 5). Из

присутствует достаточно много других мешающих

промывной жидкости был выделен гель H2SiО3 и

их дальнейшему селективному выделению веществ.

незначительное количество алюминия (табл. 6).

Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1207

Исходная зола + NaOH + Na2CO3 800-900°C

Раствор SiO32- + NaOH

Осадок (гидроксиды металлов) — кек

26-36.5%-ная HCl

25%-ная HNO3

Гель H2SiO3

Раствор редкоземельных металлов + Al3+, Fe3+ и т. д.

NH3·H2O

NH3·H2O

500-600°С

Ксерогель SiO2

Осадок Al(OH)3, Fe(OH)3

Раствор редкоземельных металлов + Al3+

NaOH

NaOH

Раствор Na3[Al(OH)6]

Осадок (гидроксиды редкоземельных элементов

Рис. 3. Схема извлечения редкоземельных элементов из подовой золы при ее вскрытии сплавлением с NaOH и

Na2CO3.

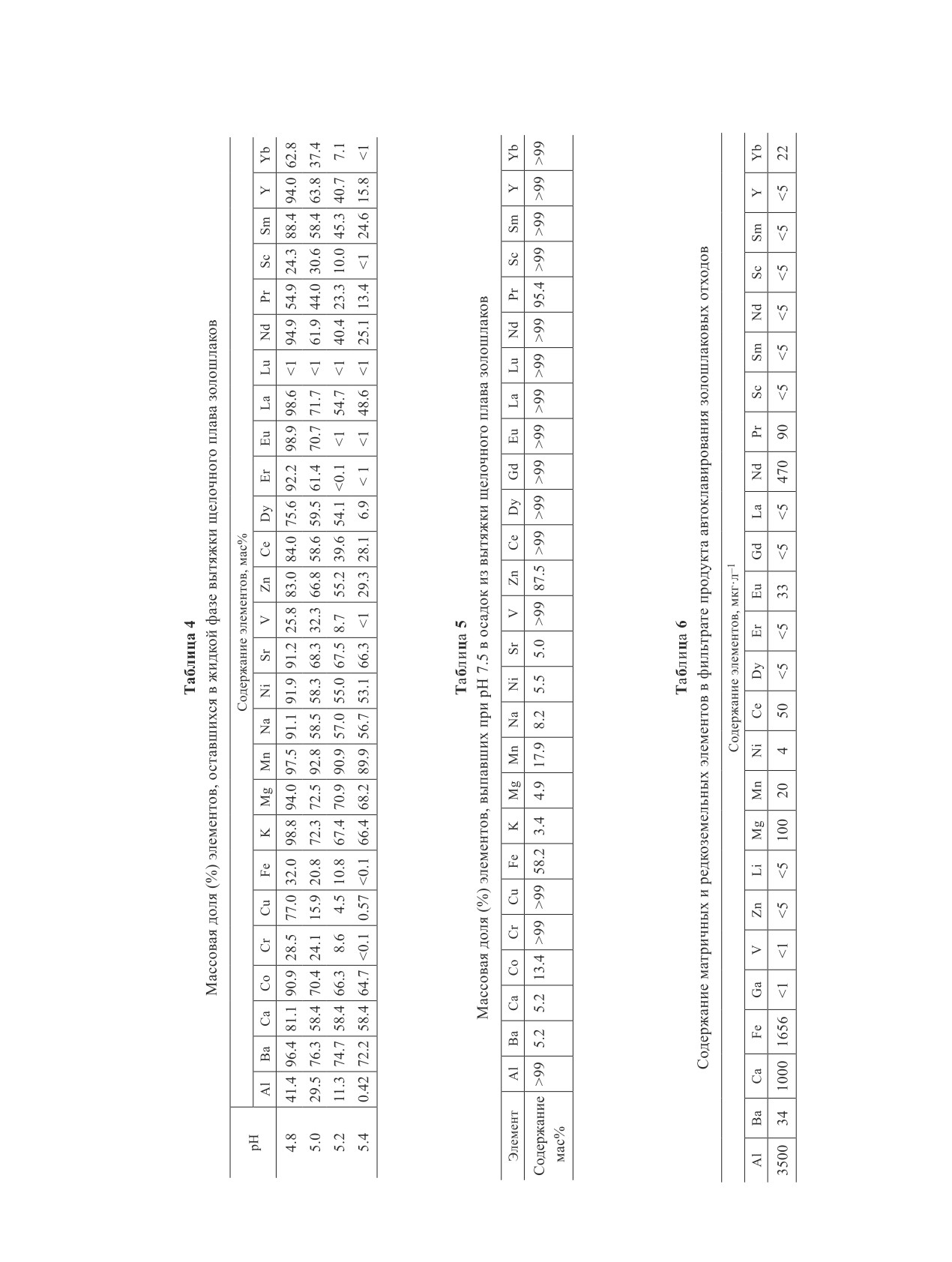

После выщелачивания полученного при 900°С

золы, определено содержание РЗЭ в таком остатке

(способ 1) плава водой вместе с Si и Al в раствор

(табл. 8, проба 8). Данную фракцию несколько раз

переходит большая часть РЗЭ (54%), в то время как

последовательно обрабатывали растворами HCl и

при автоклавировании — незначительная их часть,

HNO3, при этом некоторое количество РЗЭ перешло

при этом в раствор переходит большее количество

в жидкую фазу (табл. 8, проба 9).

матричных элементов (табл. 6).

Таким образом, выщелачивание кислотами твер-

Количество выделенного из жидкой фазы и прока-

дой фазы после автоклавирования позволило выде-

ленного осадка SiO2 составило около 65% от его об-

лить 41.2% РЗЭ. Вскрытие золы в автоклаве проводи-

щего содержания в золе при чистоте продукта 94.7%

ли несколько раз, каждый раз выщелачивание смесью

и Sуд = 330 м2·г-1.

кислот из твердой фазы составляло не более 40-42%.

Из оставшегося после выделения H2SiО3 раствора

По-видимому, такой выход определяется составом

путем добавления избытка Na2CO3 до рН 7 выделен

твердой фазы, образующейся в условиях автокла-

белый осадок Al(OH)3 с примесями других гидрок-

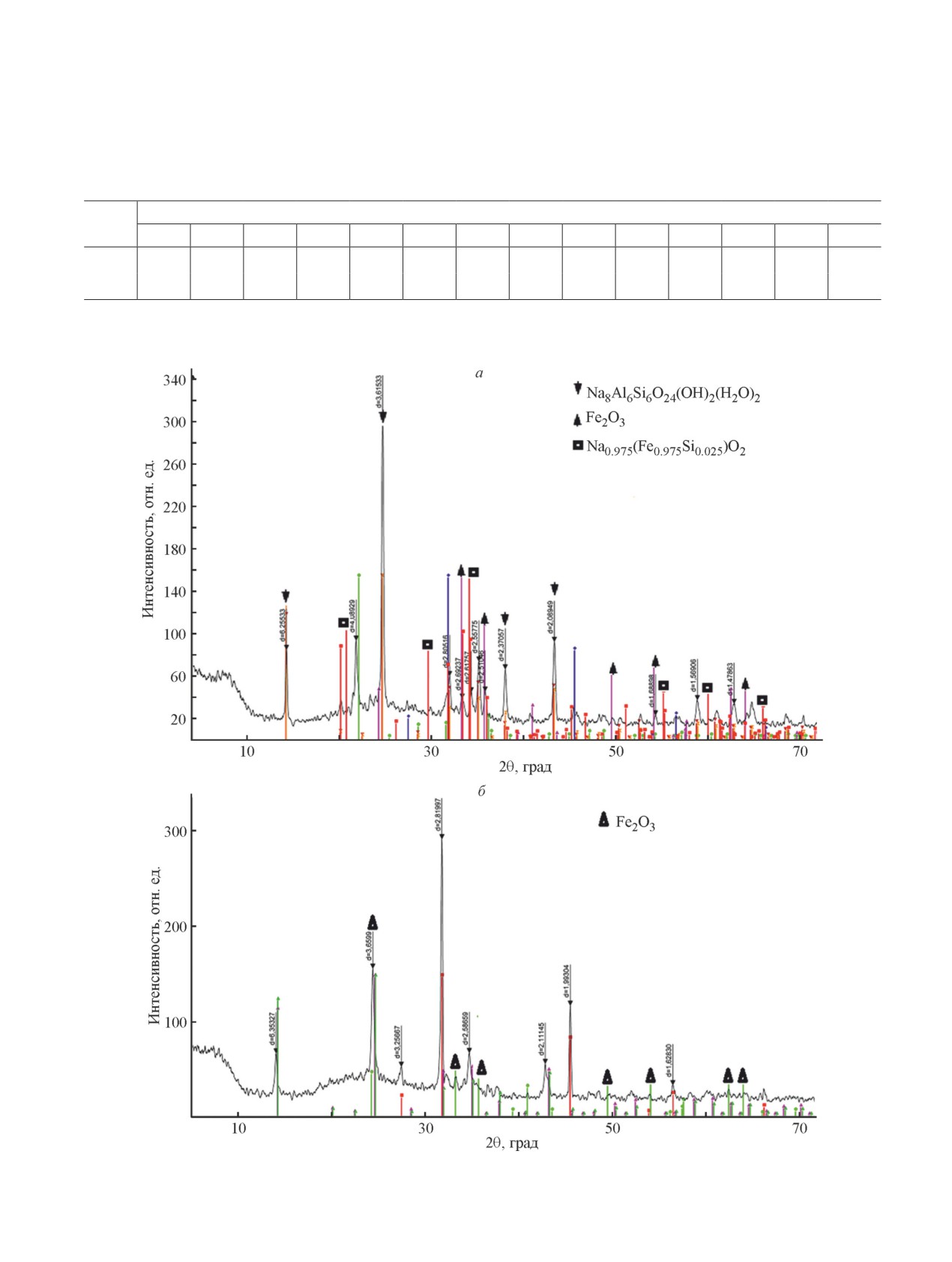

вирования. Из РФА-спектров твердой фазы до вы-

сидов, содержащий 46.5% от исходной массы Al в

щелачивания кислотой (рис. 4, а) и после кислотной

золе (табл. 7, проба 6). Благодаря последовательным

обработки (рис. 4, б) и данных элементного анализа

стадиям растворения и осаждения проведено обога-

этих материалов (табл. 9) можно заключить, что их

щение осадка Al(OH)3 (табл. 7, проба 7).

минеральный состав коррелирует с элементным: в

Масса нерастворившегося после выщелачивания

данных фазах преобладают соединения Na, Al и Si,

остатка золы составила около 27% от массы исходной в меньшей степени Fe. После кислотной обработки

Таблица 7

Содержание элементов в осадках на основе Al(OH)3, выделенных из продуктов автоклавирования золошлаковых

отходов

Содержание элементов (без учета кислорода), мас%

Проба

Al

Na

Cl

Fe

Si

Ca

Ti

K

6

64.1

14.5

11.3

6.9

1.4

0.9

0.4

0.2

7

76.0

8.9

75.3

6.1

0.7

0.4

0.2

0.1

П р и мечан и е. Проба 6 — осадок до переосаждения, проба 7 — осадок после двух стадий переосаждения за счет

последовательного его растворения в HCl и дальнейшего осаждения путем добавления Na2CO3.

1208

Шапкин Н. П. и др.

Таблица 8

Содержание редкоземельных элементов в различных фракциях, полученных после автоклавирования

золошлаковых отходов в присутствии NaOH

Содержание элементов, г·т-1

Проба

Ce

Dy

Er

Eu

Gd

La

Nd

Pr

Sc

Sm

Tb

Y

Yb

∑

8

37.7

2.7

1.3

0.6

3.4

16. 9

15.7

3.8

6.8

1.9

0.4

14.2

1.4

106.8

9

10.5

0.9

0.5

0.2

1.5

4.8

15.7

2.2

1.9

1.0

0.1

4.3

0.4

44.0

П р и мечан и е. Проба 8 — твердый остаток после автоклавирования, проба 9 — раствор после кислотного выще-

лачивания твердого остатка автоклавирования (в пересчете на исходную твердую фазу).

Рис. 4. Дифрактограммы твердого остатка после автоклавирования золошлаковых отходов в присутствии NaOH (а)

и аналогичной фракции после обработки ее растворами HCl и HNO3 (б).

Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1209

Таблица 9

Макроэлементный состав твердого остатка автоклавирования золошлаковых отходов

Содержание элементов (без учета кислорода), мас%

Проба

Si

Na

Al

Fe

Ca

Mg

K

Ti

Ba

Sr

Mn

До кислотного выщелачива-

23.4

47.9

18.8

4.1

2.8

1.1

0.7

0.6

0.1

0.1

0.1

ния (проба 8)

После кислотного выщелачи-

55.0

29.4

9.2

3.2

1.4

—

0.3

1.0

—

—

—

вания (проба 10)

П р и мечан и е. «—» — не обнаружено.

минеральный состав изменился, на РФА-спектрах

присутствуют пики, соответствующие оставшимся

фазам — натрийалюмосиликатам и Fe2O3.

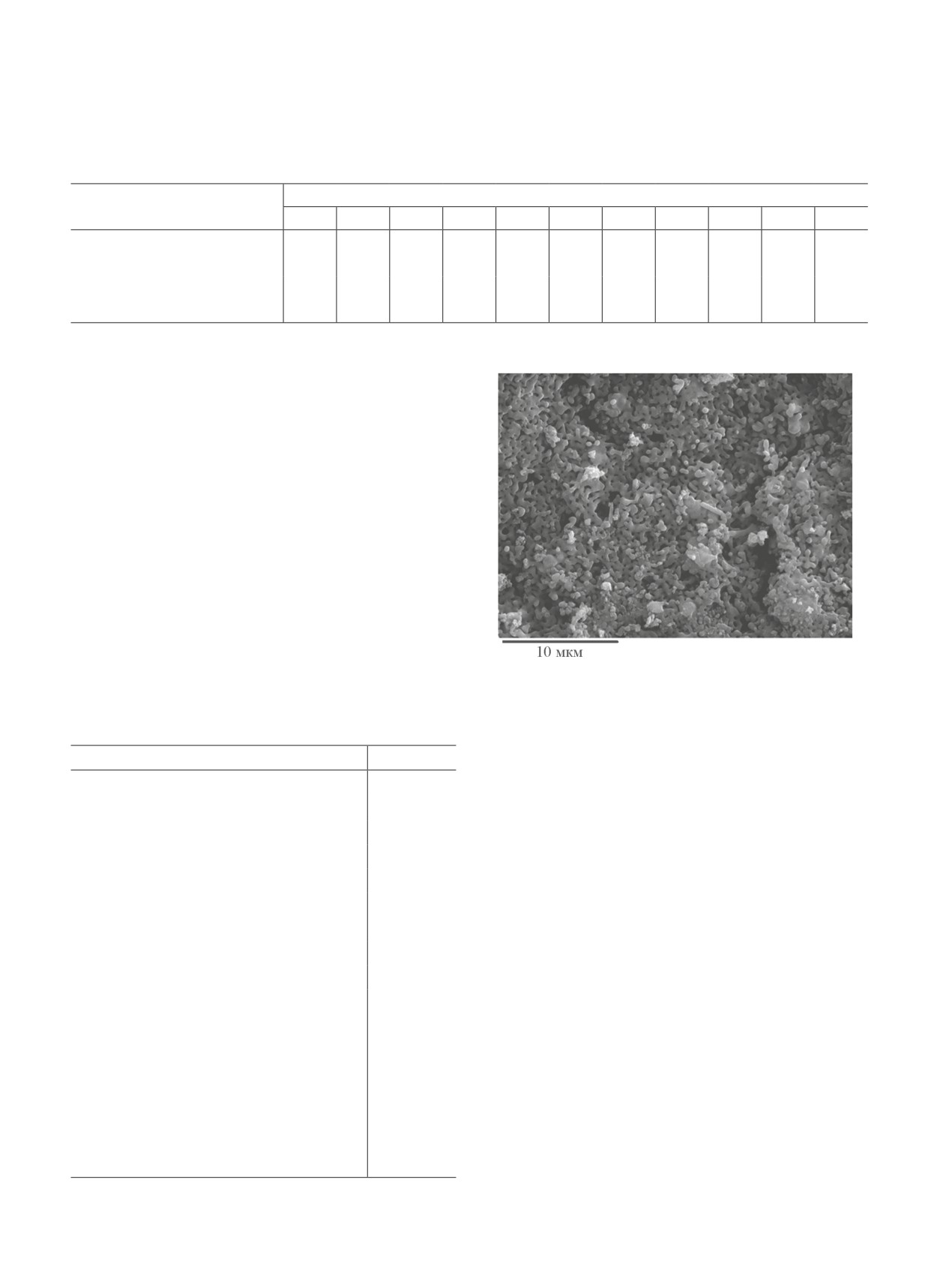

Полученные отходы (проба 10) представляют

собой смесь алюмосиликатов натрия с небольшим

содержанием NaCl. Данные материалы использованы

для получения керамических материалов, в част-

ности мембран. В условиях обычного формования

(10 МПа, 900°С) получены мембраны, физико-хи-

мические характеристики которых представлены в

табл. 10, а изображение поверхности, полученное

Таблица 10

Элементный состав и физико-химические

Рис. 5. Изображение поверхности мембраны на основе

характеристики мембраны на основе твердого

твердого остатка кислотного выщелачивания продукта

остатка кислотного выщелачивания продукта

автоклавирования золошлаковых отходов, полученное

автоклавирования золошлаковых отходов

методом сканирующей электронной микроскопии.

Параметр

Значение

Площадь удельной поверхности Sуд, м2·г-1

2.5

методом сканирующей электронной микроскопии, —

Удельный объем Vуд, см3·г-1

0.016

на рис. 5.

Диаметр пор d, нм

23.0-24.0

Приведенные данные о пористости, твердости

и производительности полученных керамических

Объем «ловушки» позитрония VPs, Å3

268.0

мембранных материалов (табл. 10) свидетельствуют

Объем «ловушки» позитрона Ve+, Å3

185.0

о возможности их использования в фильтрационных

Радиус ловушки позитрония RPs, Å

4.2

процессах для очистки растворов от коллоидных ча-

Твердость по Бринеллю, кг·см-2

320.0

стиц и органических веществ с высокой молекуляр-

Производительность, мл·мин-1

6.5

ной массой, а также в качестве прочных высокопро-

ницаемых подложек для нанесения полимерных слоев

Прочность, кг·см-2

450.0

при получении многослойных мембран [15], что и

Содержание элементов, мас%:

будет являться предметом дальнейших исследований.

Si

26.24

Na

7.16

Al

3.11

Выводы

Fe

1.51

Предложенная технологическая схема переработ-

Ca

0.63

ки золошлаковых отходов показала возможность при

Mg

0.35

относительно невысоких энергетических затратах

K

0.15

(нагрев до 210°С, давление в пределах 1.24 МПа)

Ti

0.2

получать SiO2 и Al2O3 в количествах 65 и 46% со-

1210

Шапкин Н. П. и др.

ответственно от их начального содержания в ис-

Таскин Андрей Васильевич, к.х.н., заведующий

ходной массе золы, при этом из твердой фазы из-

лабораторией, сотрудник научно-организационного

влекается около 42% от общего количества РЗЭ.

управления Международного центра обогащения

Образовавшиеся в результате реализации данной

минерального сырья и использования вторичных ре-

технологической схемы отходы, содержащие силика-

сурсов Политехнического института ДВФУ

ты Na, Al и Fe, являются материалом для получения

SPIN-код: 1222-4432

керамических мембран.

AuthorID: 973841

Хальченко Ирина Григорьевна, к.х.н., доцент

Департамента химии и материалов Института нау-

Конфликт интересов

коемких технологий и передовых материалов ДВФУ

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

SPIN-код: 7271-0428

AuthorID: 760328

Маслова Наталья Валерьевна, ведущий инженер

Информация о вкладе авторов

Департамента химии и материалов Института нау-

Н. П. Шапкин — выполнение отдельных стадий

коемких технологий и передовых материалов ДВФУ

разложения золошлаковых отходов: разложение ще-

лочного плава со смесью карбонатов путем обработ-

Федорец Александр Николаевич, ассистент, заведу-

ки водой и кислотами, выделение кремнекислоты

ющий лабораторией методов обучения Департамента

и гидроксида алюминия из продуктов выщелачива-

информационных и компьютерных систем Института

ния, переосаждение гидроксида алюминия для его

математики и компьютерных технологий ДВФУ

очистки; А. Л. Шкуратов — сплавление проб в му-

фельных печах, осаждение элементов при различ-

SPIN-код: 7738-6340

ных значениях pH, изготовление мембранных мате-

AuthorID: 1147161

риалов, выполнение атомно-эмиссионного анализа;

А. В. Таскин — отбор проб золошлаковых отходов на

полигоне, механохимическая подготовка и обогаще-

Список литературы

ние золошлаковых отходов, обработка проб в автокла-

[1] Hower J. C., Groppo J. G., Joshi P., Dai S., Moecher D. P.,

ве; И. Г. Хальченко — выполнение стадий кислотного

Johnston M. N. Location of cerium in coal-combustion

и водного выщелачивания продукта автоклавирова-

fly ashes: Implications for recovery of lanthanides //

ния золошлаковых отходов, определение эксплуата-

Coal Combus. Gas. Prod. 2013. V. 5. P. 73-78.

ционных характеристик мембран; Н. В. Маслова —

определение элементного состава некоторых проб;

[2] Досмухамедов Н. К., Каплан В. А., Даруеш Г. С.

А. Н. Федорец — получение изображений по-

Инновационная технология комплексной перера-

верхности методом сканирующей электронной ми-

ботки золы от сжигания угля // Уголь. 2020. № 1.

кроскопии, выполнение рентгенофазового анализа.

С. 58-62.

[3] Ding J., Ma S., Shen S.. Xie Z., Zheng S., Zhang Y.

Информация об авторах

Research and industrialization progress of recovering

Шапкин Николай Павлович, д.х.н., проф.

alumina from fly ash: A Concise review // Waste

Департамента химии и материалов Института нау-

Manage. 2017. V. 60. Р. 375-387.

коемких технологий и материалов ДВФУ

[4] Bai G., Qiao Y., Shen B., Chen S. Thermal

decomposition of coal fly ash by concentrated sulfuric

SPIN-код: 9135-8524

acid and alumina extraction process based on it // Fuel

AuthorID: 55596

Process. Technol. 2011. V. 92. P. 1213-1219.

Шкуратов Антон Леонидович, к.х.н., доцент

Департамента химии и материалов Института на-

[5] Nayak N., Panda C. R. Aluminium extraction and

укоемких технологий и передовых материалов

leaching characteristics of Talcher thermal power

ДВФУ

station fly ash with sulphuric acid // Fuel. 2010. V. 89.

SPIN-код: 3753-5395

[6] Rayzman V. L., Shcherban S. A., Dworkin R. S.

AuthorID: 977398

Technology for chemical metallurgical coal ash

Использование золошлаковых отходов теплоэлектростанций для получения соединений редкоземельных элементов...

1211

utilization // Energy Fuels. 1997. V. 11. P. 761-773.

[12]

Mondal S., Ghar A., Satpati A. K., Sinharoy P.,

Singh D. K., Sharma J. N., Sreenivas T., Kain V.

[7]

Yao Z. T., Xia M. S., Sarker P. K., Chen T. A Review of

Recovery of rare earth elements from coal fly ash

the alumina recovery from coal fly ash with a focus in

using TEHDGA impregnated resin // Hydrometallurgy.

China // Fuel. 2014. V. 120. P. 74-85.

2019. V. 185. P. 93-101.

[8]

Bai G.-H., Teng W., Wang Х.-G., Qin J.-G., Xu P.,

[13]

Черкасова Т. Г., Васильева Е. В., Тихомирова А. В.,

Li P.-C. Alkali desilicated coal fly ash as substitute of

Бобровникова А. А., Неведров А. В., Папин А. В.

bauxite in lime-soda sintering process for aluminum

Угольные отходы как сырье для получения редких

production // Trans. Nonferrous Met. Soc. China.

и рассеянных элементов // Вестн. Кузбас. гос. техн.

2010. V. 20. P. 169-175.

ун-та. 2016. № 6. С. 185-189.

[14]

Пат. РФ 213839 (опубл. 1999). Способ подготовки

[9]

Guo Y., Li Y., Cheng F., Wang M., Wang X. Role of

золы-уноса от сжигания углей для использования

additives in improved thermal activation of coal fly

в качестве строительных материалов.

ash for alumina extraction // Fuel Process. Technol.

[15]

Новиков В. И., Крячко В. В., Тарасов Ю. И.,

2013. V. 110. P. 114-121.

Церенчимейд С., Алентьев А. Ю. Многослойные

металлокерамические российские мембра-

[10]

Tang M., Zhou C., Pan J., Zhang N., Liu C., Cao S.,

ны. Структура, применение и перспективы //

Hu T., Ji W. Study on extraction of rare earth elements

Мембраны и мембран. технологии. 2019. Т. 9. № 3.

from coal fly ash through alkali fusion — acid leaching

С. 155-164.

[Novikov V. I., Kryachko V. V., Tarasov Yu. I.,

[11]

Taggart R. K., Hower J. C., Hsu-Kim H. Effects

Tserenchimed S., Alentiev A. Yu. Russian multilayer

of roasting additives and leaching parameters on

metal-ceramic membranes: Structure, application, and

extraction of rare earth elements from coal fly ash //

perspectives // Membr. Membr. Technol. 2019. V. 1.

Int. J. Coal Geol. 2018. V. 196. P. 106-114.

P. 127-136.