Высокотемпературные испытания на изгиб реакционно-спеченных керамических материалов на основе карбида кремния

21

Журнал прикладной химии. 2023. Т. 96. Вып. 1

УДК 666.3-135:666.3.032.4:66.046

ВЫСОКОТЕМПЕРАТУРНЫЕ ИСПЫТАНИЯ НА ИЗГИБ

РЕАКЦИОННО-СПЕЧЕННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

НА ОСНОВЕ КАРБИДА КРЕМНИЯ

© М. А. Марков1, С. В. Вихман2, А. Н. Беляков1, Д. А. Дюскина1,*,

А. Д. Каштанов1, С. Н. Перевислов1, А. Г. Чекуряев1, А. Д. Быкова1

1 НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей»,

191015, г. Санкт-Петербург, Шпалерная ул., д. 49

2 Санкт-Петербургский государственный технологический институт (технический университет),

190013, г. Санкт-Петербург, Московский пр., д. 26

* E-mail: randkald@mail.ru

Поступила в Редакцию 17 апреля 2023 г.

После доработки 25 мая 2023 г.

Принята к публикации 23 июня 2023 г.

На основе экспериментальных данных подтверждены высокотемпературные прочностные свойства

керамических реакционно-спеченных материалов на основе карбида кремния в воздушной и вакуумной

среде. В качестве критерия определен предел прочности на изгиб образцов прессованных и литых

керамических материалов при температурах до 1400°С. Высокотемпературные испытания демон-

стрируют гарантированную прочность керамики выше 100 МПа. Приведен пример изготовления

керамического сложнопрофильного изделия с использованием технологии горячего шликерного литья

под давлением в аддитивные водорастворимые формы. Апробация комбинированной технологии по-

зволяет получать лопастные керамические элементы толщиной порядка 1 мм.

Ключевые слова: жаростойкая керамика; реакционно-спеченный карбид кремния; высокотемпера-

турные испытания

DOI: 10.31857/S0044461823010036; EDN: HUFWAH

Для высокотемпературных изделий газовых тур-

ся прочностью на изгиб более 300 МПа и фазовой

бинных двигателей и иных систем преобразования

стабильностью при высоких температурах, имеет

энергии одним из наиболее значимых разрушающих

низкую плотность 3.21 г·см-3, что говорит о перспек-

параметров являются изгибающие нагрузки, которые

тивах его применения в специальных жаростойких

необходимо учитывать при обосновании выбора ке-

изделиях машиностроения.

рамического материала. В центробежных изделиях,

Другим важным параметром может быть предел

как правило, максимальные изгибающие напряжения

прочности при растяжении, но для керамических

приходятся на лопастные элементы (или выходные

материалов данный параметр не определяется, так

кромки). Например, при использовании в качестве ра-

как керамика не подвержена текучести и характери-

бочего материала молибдена (плотность 10.22 г·см-3)

зуется длительной прочностью, в то время как для

тонкие лопасти рабочего колеса турбины в среде за-

металлов данный параметр является информативным.

щитного газа аргона при температуре эксплуатации

На сегодня существует единственный европейский

1200°С и высоких скоростях вращения на валу (бо-

стандарт,* регламентирующий методику проведе-

лее 20 000 об·мин-1) могут испытывать нагрузки до

500 МПа. Однако в случае применения более легких

* International standart ISO 17565:2003 (Е) Fine ceramics

керамических материалов нагрузки в лопастях при

(advanced ceramics, advanced technical ceramics) — Test

вращении могут быть уменьшены фактически кратно

method for flexural strength of monolithic ceramics at elevated

плотности. Так, карбид кремния, характеризующий-

temperature.

22

Марков М. А. и др.

ния высокотемпературных прочностных испытаний

керамических материалов на изгиб с ограничением

температурного режима до 1200°С.

Следует отметить, что стандартизация методи-

ки высокотемпературных прочностных испытаний

затруднена, так как поведение различных классов

высокотемпературных материалов (металлов, спла-

вов, карбидных, нитридных и оксидных керамик)

существенно различается в зависимости от условий

проведения измерений. Подходы к стандартизации

методик, характеризующиеся относительной уни-

версальностью в данном вопросе, наиболее подробно

описаны в работе [1], что требует использования до-

статочно сложного и дорогостоящего оборудования.

Приведенные факты являются объективным сдер-

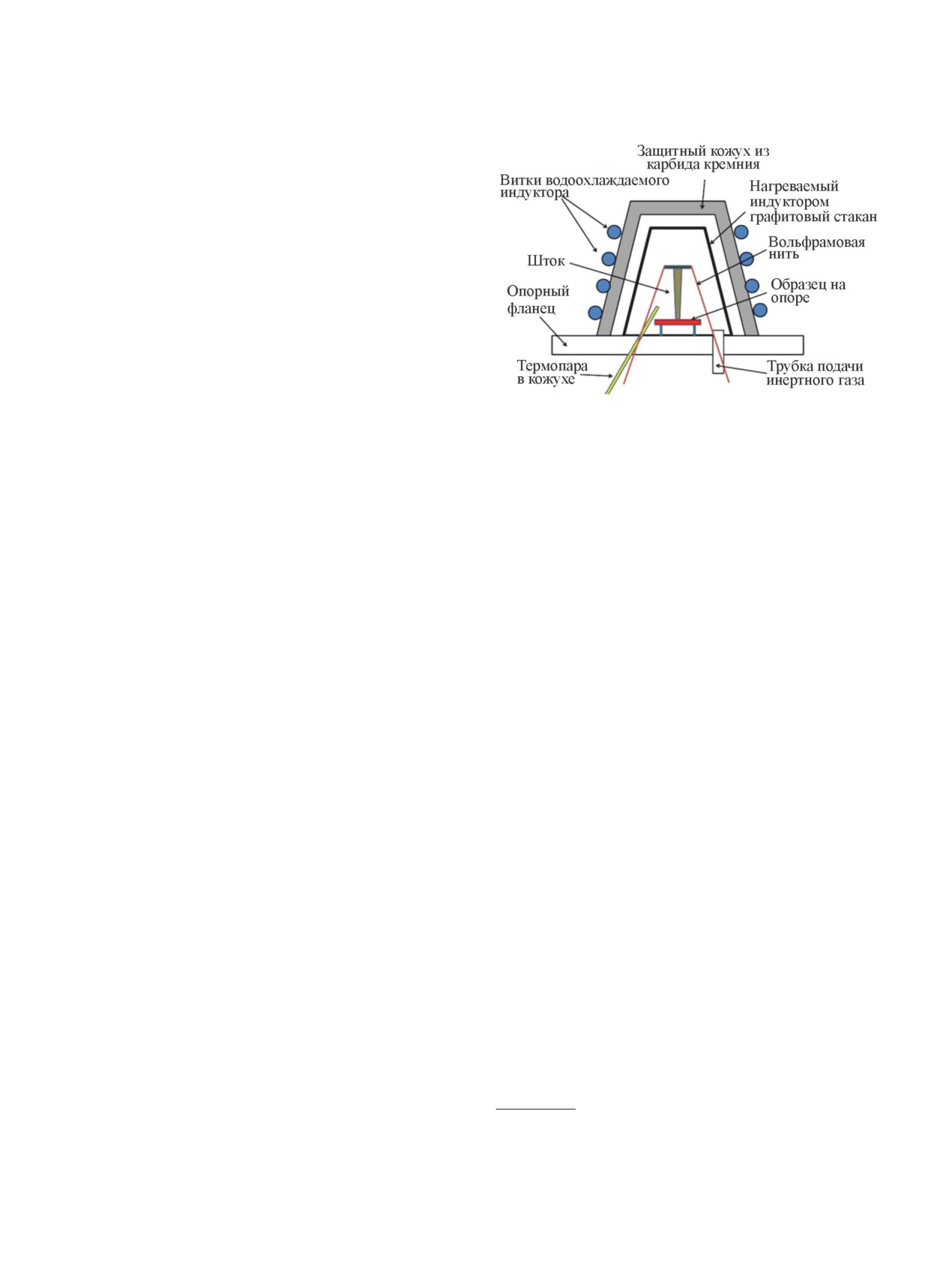

Рис. 1. Схема установки для испытаний образцов жаро-

живающим фактором для получения новых научных

стойкой керамики на прочность при изгибе.

данных о жаропрочности конструкционных керами-

ческих материалов, используемых, в частности, в

вольфрам-рениевой термопарой c точностью ±1°С.

двигателестроении.

Термопара в защитном кожухе выведена снизу через

Цель работы — проведение высокотемператур-

опорный фланец в область, максимально близкую к

ных испытаний керамических карбидокремниевых

образцу. Система закрыта защитным карбидокремни-

материалов на изгиб при температурах до 1400°С в

евым кожухом с размещенными непосредственно на

воздушной и защитной вакуумной среде.

нем водоохлаждаемыми витками индуктора высоко-

частотного нагрева.

Для обеспечения долгосрочной эксплуатации уз-

Экспериментальная часть

лов и соединений установки в рабочую зону через

В качестве объектов исследований использованы

трубку опорного фланца подается инертный газ или

реакционно-спеченные керамические материалы на

осуществляется откачка воздуха. Использование

основе карбида кремния, полученные коллективом

высокотемпературного нагрева позволяет как су-

авторов ранее [2, 3]. В указанных работах для фор-

щественно увеличить скорость нагрева образцов

мования керамических заготовок были подготовле-

(50 град·мин-1 в температурном интервале до 1000°С

ны механические смеси порошков двух составов:

и 30 град·мин-1 при температурах 1000-1400°С), так

100 мас% карбида кремния и 15 мас% сажи; 50 мас%

и существенно снизить энергоемкость установки.

карбида бора, 50 мас% карбида кремния и 15 мас%

Нагружение образца производится с заданной по-

сажи. Образцы керамик получали методами холод-

стоянной скоростью с одновременным измерением

ного одноосного прессования и горячего шликерного

нагрузки тензометром и измерением температуры

литья под давлением с последующим реакционным

вблизи центра нагружаемого образца. Исследуемый

спеканием полученных прессованных и литых заго-

образец нагружается до разрушения. Для измере-

товок.

ний использовали образцы — балки размером

Для измерения предела прочности при изгибе в

4 × 4 × 45 мм, данные усреднены по результатам

защитной вакуумной среде и на воздухе была исполь-

10 испытаний для каждой температурной точки.

зована установка, схема которой приведена на рис. 1.

Для исследования керамик были использованы

Установка представляет собой опорный фланец из

следующие методы: исследование морфологии по-

нержавеющей стали, на котором размещен термо-

верхности методом электронной микроскопии (Tescan

изоляционный диск из карбида кремния. На опорном

Vega 5136-LM), определение плотности и открытой

фланце размещается собственно образец на опорах из

пористости методом гидростатического взвешива-

карбида кремния с расстоянием в 30 мм между ними.

ния,* определение модуля упругости резонансным

Давление на образец передается через шток нагруз-

кой на вольфрамовые нити, выведенные в отверстиях

* ГОСТ 9391-80. Сплавы твердые спеченные. Методы

опорного фланца. Нагрев образца и опор осущест-

определения пористости и микроструктуры.

вляется за счет индукционного нагрева графитово-

ГОСТ 24409-80. Материалы керамические электро-

го стакана, измерение температуры осуществляется

технические. Методы испытаний.

Высокотемпературные испытания на изгиб реакционно-спеченных керамических материалов на основе карбида кремния

23

методом, определение прочностных свойств на

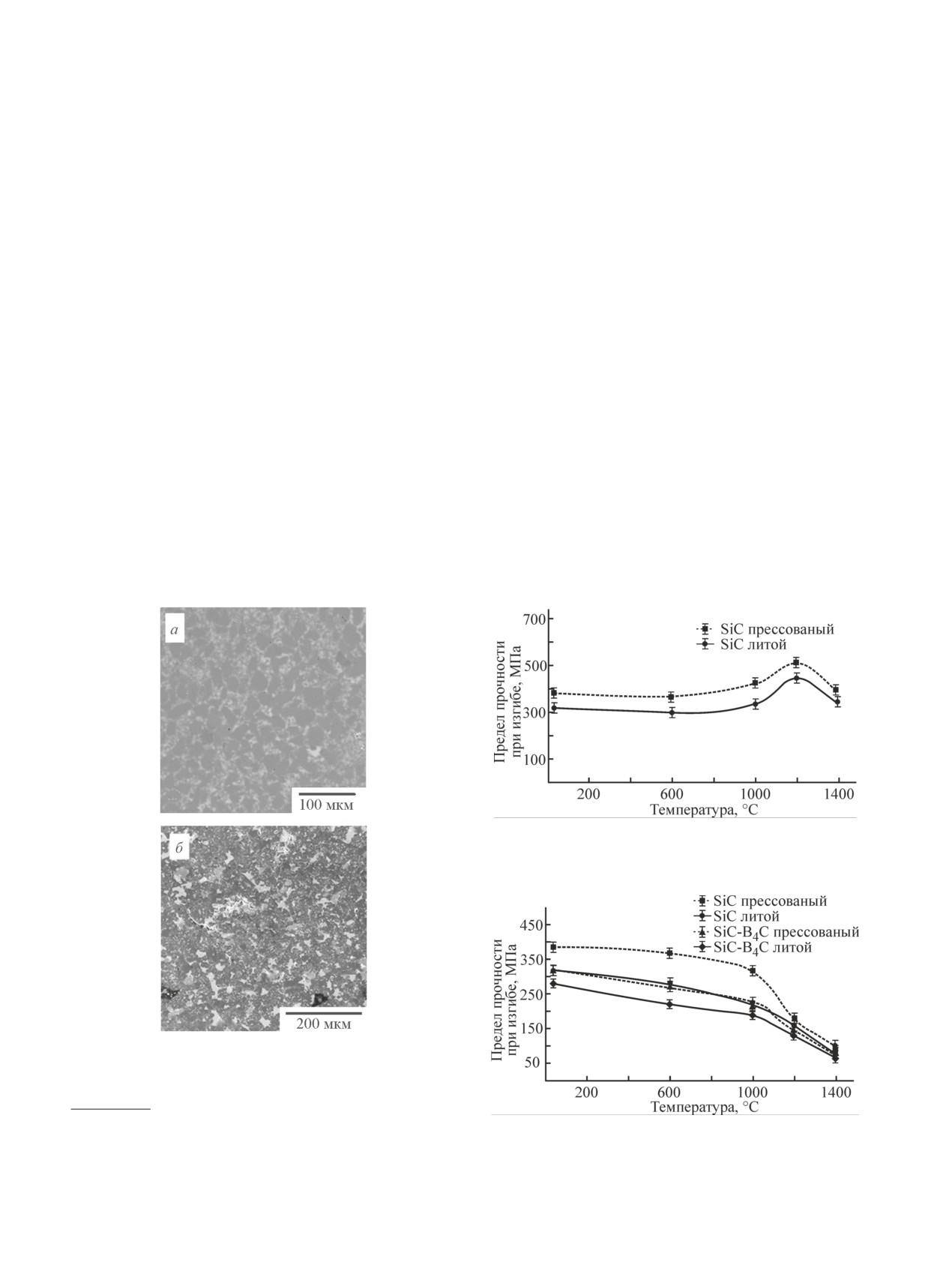

В результате прочностных испытаний SiC керамик

сжатие,* определение микротвердости по методу

при изгибе на воздухе (в окислительной среде) при

Виккерса.**

различной температуре определено, что с повыше-

нием температуры прочность литых и прессованных

керамик стремительно возрастает (рис. 3). Этот факт

Обсуждение результатов

можно объяснить образованием пленки SiO2 (кварца)

Прессованные керамики характеризуются боль-

на частицах SiC при его окислении (рис. 4). Согласно

шей плотностью, прочностью на изгиб и микро-

литературным данным [9], окисление SiC на воздухе

твердостью по сравнению с таковыми у образцов

начинается от 600°С и выше, но при 1000°С процесс

тех же составов, но сформованных методом горячего

протекает более интенсивно. Пленка SiO2, характери-

шликерного литья. Керамика на основе SiC, модифи-

зующаяся высокой вязкостью, заполняет остаточные

цированного B4C, обладает меньшей плотностью в

поры материала, образует барьер для дальнейшего

сочетании с большей микротвердостью по сравнению

окисления частиц за счет замедления диффузии кис-

с SiC керамикой (см. таблицу).

лорода и повышает прочность их сцепления. Однако

После спекания структуру спеченных материалов

при температуре выше 1200°С наблюдается выра-

можно рассматривать как каркас (рис. 2), состоящий

женная тенденция к падению прочности керамики,

из зерен исходных компонентов, скрепленный за счет

что можно связать с охрупчиванием и появлением

«связующего наполнителя» — зерен вторичного SiC.

пластичности остаточного кремния, в результате че-

Представленная структура, полученная в поперечном

го в объеме материала формируются и развиваются

сечении образцов синтезированных керамик, являет-

концентраторы напряжений.

ся характерной для реакционно-спеченного SiC, что

Результаты прочностных испытаний керамик

подтверждается работами многих авторов [4-8].

при изгибе в вакууме (в защитной среде) значитель-

Рис. 3. Высокотемпературные испытания определения

прочности при изгибе керамик на воздухе.

Рис. 2. Характерная структура прессованных реакцион-

но-спеченных керамик SiC (а), SiC-B4C (б).

* ГОСТ 24409-80. Материалы керамические электро-

технические. Методы испытаний.

Рис. 4. Высокотемпературные испытания определения

** ГОСТ 9450-76. Измерение микротвердости вдавли-

прочности при изгибе керамик в защитной среде (в ва-

ванием алмазных наконечников.

кууме).

24

Марков М. А. и др.

Прочностные характеристики керамик на основе SiC

Открытая

Плотность

Модуль упругости

Прочность на изгиб

Микротвердость

Материал

пористость

ρ ± 0.2, г·см-3

Еупр ± 20, ГПа

σизг ± 20, МПа

HV ± 1, ГПа

П ± 0.1, %

Литой SiC

3.04

1.0

360

320

20

Литой B4C-SiC (50/50 мас%)

2.72

1.0

310

280

33

Прессованный SiC

3.11

0.1

395

390

21

Прессованный B4C-SiC

2.73

0.2

320

320

33

(50/50 мас%)

но отличаются от испытаний на воздухе (рис. 4).

мелкой фракции SiC (3-5 мкм), 15 мас% С]. Процесс

Прочность керамик падает и по достижении 1400°С

горячего шликерного литья под давлением осущест-

принимает значения менее 100 МПа, что становится

влялся в обратную форму из водорастворимого пла-

критичным для применения керамики в центробеж-

стика на основе поливинилового спирта при давлении

ных жаростойких конструкциях.

3-5 бар. Удаление литьевой формы происходит по-

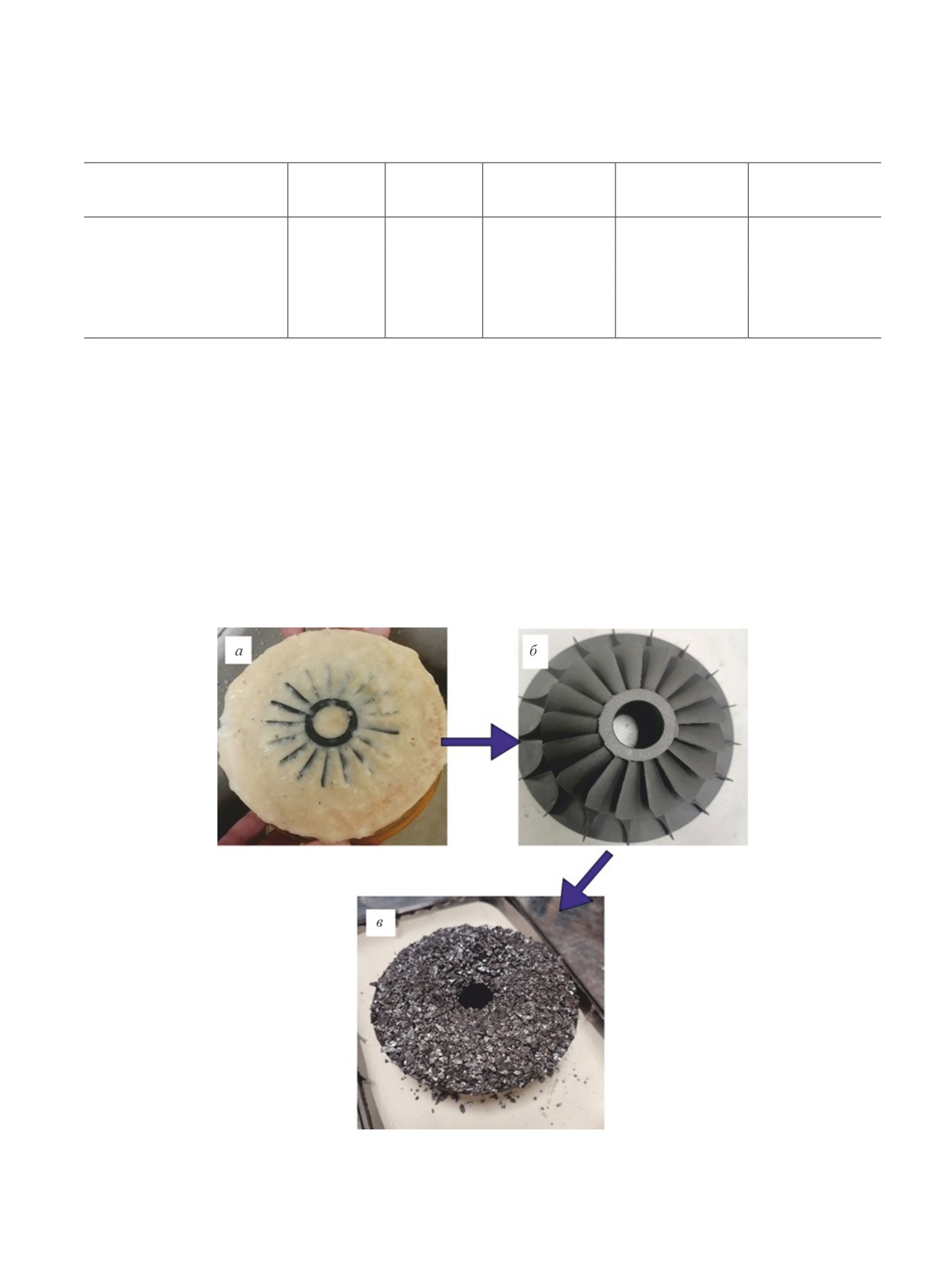

Рассмотрим возможность построения макета

средством растворения пластика на основе поливини-

сложной модели центробежного изделия с несколь-

лового спирта в течение 48 ч, полученная керамиче-

кими тонкостенными лопастями толщиной поряд-

ская отливка проходит ступенчатую термообработку

ка 1 мм из литой керамики на основе SiC [состав

(сушку) для удаления парафиново-восковой связки,

70 мас% крупной фракции SiC (35-45 мкм), 30 мас%

после чего силицируется (рис. 5).

Рис. 5. Макет изделия с лопастями, сформированный литьем.

а — растворение литьевой формы; б — макет изделия под спекание; в — обсыпка кремнием, силицирование.

Высокотемпературные испытания на изгиб реакционно-спеченных керамических материалов на основе карбида кремния

25

Полученная керамика в зависимости от вводимой

Информация об авторах

связки характеризуется свойствами, определенными

Марков Михаил Александрович, д.т.н.

ранее в работах [2, 3] и указанными выше в таблице.

В изготовленном макете изделия с тонкостенными

Вихман Сергей Валерьевич, к.т.н., доцент

лопастями отсутствуют трещины и литьевые дефек-

ты, благодаря чему данный макет характеризуется

РИНЦ: SPIN-код: 9040-1607

высокими физико-механическими свойствами, со-

AuthorID: 288876

ответствующими таковым у образцов, испытанных

Беляков Антон Николаевич

в работе ранее.

РИНЦ: SPIN-код: 6643-7412

AuthorID: 726037

Выводы

Дюскина Дарья Андреевна

Результаты высокотемпературных испытаний ре-

акционно-спеченных SiC материалов (в том числе

РИНЦ: SPIN-код: 6331-0110

модифицированных B4C) показывают перспективы

AuthorID: 1100774

использования данной керамики для получения жа-

Каштанов Александр Дмитриевич, д.т.н.

ростойких изделий (в том числе сложной геометрии),

РИНЦ: SPIN-код: 6264-5775

способных эксплуатироваться под нагрузкой на изгиб

AuthorID: 760802

в условиях температур до 1200°С в защитной среде и

Перевислов Сергей Николаевич, д.т.н.

до 1400°С в окислительной среде.

Чекуряев Андрей Геннадьевич

Финансирование работы

Быкова Алина Дмитриевна

Работа выполнена при финансовой поддержке

гранта Российского научного фонда № 21-73-30019.

Список литературы

[1] Руденко В. Н., Третьяченко Г. Н., Трощенко В. Т.,

Конфликт интересов

Писаренко Г. С. Прочность материалов при высоких

Авторы заявляют об отсутствии конфликта инте-

температурах / Под ред. акад. Г. С. Писаренко. АН

ресов, требующего раскрытия в данной статье.

УССР. Ин-т проблем материаловедения. Киев: Наук.

думка, 1966. С. 505-541.

[2] Беляков А. Н., Марков М. А., Чекуряев А. Г.,

Быкова А. Д., Дюскина Д. А., Перевислов С. Н.

Информация о вкладе авторов

Исследование реакционно-спеченных материалов

Д. А. Дюскина, А. Д. Быкова — подготовка ис-

B4C-SiC, полученных методом горячего шликерного

ходного порошка, формование заготовок, сушка

литья // Физика и химия стекла. 2023. Т. 49. № 3.

полученных горячим шликерным литьем заготовок

С. 346-356. EDN: SJSMJO

сложной формы, написание раздела «Обсуждение

[3] Беляков А. Н., Марков М. А., Перевислов С. Н.,

результатов»; А. Г. Чекуряев — разработка аддитив-

Дюскина Д. А., Чекуряев А. Г., Быкова А. Д.,

Каштанов А. Д. Исследование структуры и физи-

ной формы из водорастворимого пластика на основе

ко-механических характеристик реакционно-спечен-

поливинилового спирта, работа на установке горячего

ных материалов B4C-SiC // Новые огнеупоры. 2023.

шликерного литья, написание раздела «Обсуждение

№ 2. С. 29-33.

результатов»; А. Н. Беляков, М. А. Марков — работа

на установке горячего шликерного литья, оформление

[4] Song S., Lu B., Gao Z., Bao C., Ma Y. Microstructural

иллюстрационного материала; С. Н. Перевислов —

development and factors affecting the performance of

проведение процесса силицирования, написание вве-

a reaction-bonded silicon carbide composite // Ceram.

дения и экспериментальной части; С. В. Вихман,

Int. 2019. V. 45. N 14. P. 17987-17995.

А. Д. Каштанов и М. А. Марков — модернизация и

проведение испытаний предела прочности на изгиб,

[5] Wang Y.-X., Tan Sh.-H., Jiang D.-L. The Fabrication

написание экспериментальной части.

of reaction-formed silicon carbide with controlled

26

Марков М. А. и др.

microstructure by infiltrating a pure carbon preform

based on silicon carbide for products of complex

with molten Si // Ceram. Int. 2004. V. 30. N 3. P. 435-

geometry // J. Machinery Manufacture Reliability. 2021.

V.50. N 2. P. 158-163.

[6] Perevislov S. N., Markov M. A., Krasikov A. V.,

Bykova A. D. Effect of SiC dispersed composition on

[8] Пат. RU 2739774 C1 (опубл. 28.12.2020). Способ по-

physical and mechanical properties of reaction-sintered

лучения конструкционного керамического материа-

silicon carbide // Refract. Ind. Ceram. 2020. V. 61. N 2.

ла на основе карбида кремния для изделий сложной

P. 211-215.

геометрии.

[9] Hijikata Y., Yagi S., Yaguchi H., Yoshida S. Physics and

[7] Markov M. A., Krasikov A. V., Kravchenko I. N.,

technology of silicon carbide devices // IntechOpen.

Erofeev M. N., Bykova A. D., Belyakov A. N.

Development of novel ceramic construction materials