Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

151

Журнал прикладной химии. 2023. Т. 96. Вып. 2

УДК 661.721.41: 66.011

РАСЧЕТ И МОДЕЛИРОВАНИЕ СХЕМ ПЕРЕРАБОТКИ В МЕТАНОЛ

ДЫМОВЫХ ГАЗОВ ТЕПЛОЭЛЕКТРОСТАНЦИЙ

© Е. Г. Галанова1, М. В. Магомедова1, К. А. Чистяков2,

М. И. Афокин1, С. Д. Баженов1

1 Институт нефтехимического синтеза им. А. В. Топчиева РАН,

119991, ГСП-1, г. Москва, Ленинский пр., д. 29

2 Институт органического синтеза им. И. Я. Постовского УрО РАН,

620137, г. Екатеринбург, ул. Софьи Ковалевской, д. 22/20

E-mail: galanova@ips.ac.ru

Поступила в Редакцию 18 апреля 2023 г.

После доработки 3 мая 2023 г.

Принята к публикации 25 мая 2023 г.

Рассмотрено несколько схем переработки дымовых газов, выбрасываемых теплоэлектростанциями,

в метанол товарного качества, различающихся стадиями получения сырья для синтеза метанола.

Исследована зависимость выхода метанола, величины энергетического коэффициента полезного

действия (КПД) и показателя углеродного следа технологии в целом (от стадии улавливания СО2

из дымовых газов до стадии выделения метанола) от состава дымовых газов (концентрации СО2)

и температуры их потока. Рассмотрен вариант переработки дымовых газов с высокой исходной

температурой потока по схеме, включающей высокотемпературные стадии выделения СО2 и элек-

тролиза. Показано, что данная схема с учетом рекуперации тепла потоков и генерации водяного пара

характеризуется высоким энергетическим КПД.

Ключевые слова: дымовые газы; переработка СО2; метанол из СО2; технология утилизации СО2

DOI: 10.31857/S0044461823020032; EDN: OUDMOC

Изменение климата является одной из важней-

тяного газа, коксового газа или торфа. Количество

ших экологических проблем. Значительный вклад в

таких электростанций составляет около 25%.*

существующее климатическое состояние вносят вы-

Кроме того, в России, как в газодобывающей

бросы парниковых газов [Green House Gases (GHG)],

стране, развита сеть газовых транспортных линий.

например СО2. Одним из его источников являются

Поэтому в общую картину загрязнения атмосферы

дымовые газы, выбрасываемые станциями в сфере

СО2 значительный вклад вносят газоперекачивающие

теплоснабжения и оказания услуг по передаче тепло-

агрегаты. По состоянию на 2020 г. на территории

вой энергии. К таким станциям относятся тепловые

России действовал 3781 газоперекачивающий агрегат

электростанции (ТЭС), работа которых основана на

суммарной мощностью 46.8 млн кВт.**

эксплуатации газотурбинных и паротурбинных уста-

Один из способов снижения выбросов СО2 — его

новок.

концентрирование и переработка в ценные продукты

В нашей стране насчитывается более 370 крупных

нефтехимии, например метанол, жидкие углеводоро-

ТЭС с суммарной установленной мощностью около

163.5 ГВт. В качестве энергоносителя в европейской

* Системный оператор единой энергетической систе-

части России для работы тепловых электростанций

преимущественно используют природный газ. Для

Сибирского и Дальневосточного федеральных окру-

** Справочник «Газпром в цифрах 2016-2020». Отчет

гов характерно использование угля, попутного неф-ПАО «Газпром» за 2020 г. С. 52.

152

Галанова Е. Г. и др.

ды, полимочевину. Наиболее перспективным и разви-

CO + H2O CO2 + H2.

(I)

вающимся является направление переработки СО2 в

Еще одним примером реализации ETL-технологии

метанол — ключевой полупродукт нефтехимического

является промышленный завод переработки СО2 в

синтеза, из которого получают метил-трет-бутило-

метанол, введенный в эксплуатацию в 2022 г. на заво-

вый эфир, формальдегид, карбамид-формальдегид-

де по производству кокса для металлургии в г. Аньян

ный концентрат, пентаэритрит, уксусную кислоту, ме-

(Китай). Мощность завода по метанолу составляет

тилметакрилат, карбонаты, низшие олефины. Процесс

110 тыс. т/год, или 160 тыс. т/год по СО2.***

переработки дымовых газов в метанол получил назва-

В мировой практике ETL-технология реализована

ние Emission-to-Liquid (ETL-технологии).

в основном в масштабе небольших локальных про-

В мировой практике существует ряд технологий,

изводств мощностью 1 т/сут по метанолу. При этом,

реализованных пилотных и промышленных объектов

несмотря на актуальность темы, возможные ком-

по переработке дымовых газов. Основным разработ-

плексные схемы переработки дымовых газов в мета-

чиком существующих технологий является компания

нол, включающие сразу несколько стадий (например,

Carbon Recycling International (CRI), Исландия.*

улавливание СО2, получение из него продукта, выде-

Технология получения метанола из СО2 дымовых

ление продукта товарного качества), практически не

газов впервые в промышленном масштабе реализова-

рассматриваются, а качественные и количественные

на на заводе George Olah Renewable Methanol Plant,

оценки для принятия решения о возможности реали-

расположенном на территории геотермальной элек-

зации таких схем в литературе не описаны.

тростанции в Svartsengi (Исландия). Производство

Цель работы — оценка энергетической эффектив-

включает стадии выделения CO2 методом аминовой

ности возможных комплексных производств метано-

очистки, получения водорода электролизом воды с

ла из дымовых газов.

использованием избыточной электроэнергии, выра-

батываемой электростанцией, синтеза метанола пу-

тем гидрирования СО2. Мощность завода составляет

Экспериментальная часть

12 т/сут по метанолу (4000 т/год), или 5500 т/год по

В качестве источника дымовых газов рассмотрены

перерабатываемому СО2. Мощность электролизера

дымовые газы, состав которых соответствует газам,

составляет 6 МВт.

выбрасываемым ТЭС, работающим на природном

Схожий по технологическим операциям процесс

газе (вариант 1) и угольной крошке (вариант 2), а

был реализован в рамках проекта MefCO2 на уголь-

также на дымовых газах, выбрасываемых газопере-

ной электростанции в Niederaussem (ФРГ) в 2019 г.

качивающим агрегатом (вариант 3).

мощностью 1 т/сут по метанолу (350 т/год), при

Дымовые газы, образующиеся при сжигании

этом мощность электролизера составила 0.6 МВт.

природного газа на ТЭС, характеризуются низкой

Отличительной особенностью проекта MefCO2 являет-

концентрацией СО2 — 5-8 об%; содержат азот —

ся выработка электроэнергии для получения водорода

72-75 об%, кислород — 5-10 об%, водяной пар —

электролизом воды с использованием энергии ветра.**

9-13 об%. Дымовые газы, образующиеся при сжи-

В масштабе пилотной установки мощностью 1 т/сут

гании угля на ТЭС, характеризуются концентрацией

по метанолу (350 т/год) реализован также проект

СО2 — 12-15 об%, N2 — 75-78 об%, O2 — 2-7 об%.

FReSMe (From Residual Steel gases to Methanol) на ме-

Температура дымовых газов ТЭС на выходе из дымо-

таллургическом заводе Swerea MEFOS (Швеция) для

вой трубы составляет 150°С [2-4].

переработки отходящих газов сталелитейного произ-

Дымовые газы, образующиеся при работе газо-

водства. Сырьем для синтеза метанола является смесь

перекачивающего агрегата, характеризуются низкой

CO2 и Н2, которую получают по технологии Sorption

концентрацией СО2 — 1.5-5 об%. Однако темпера-

Enhanced Water-Gas Shift (SEWGS). На практике в

тура газов после силовой турбины газоперекачиваю-

технологии SEWGS проводят реакцию «водяного

щего агрегата перед системой охлаждения составляет

газа» с одновременной адсорбцией СО2 [1]:

400-450°С [5].****

* Carbon Recycling International. Technology. https://

** Ayala P. Methanol Fuel from CO2. Synthesis of methanol

*** Carbon Recycling International. Technology. https://

from captured carbon dioxide using surplus electricity.

Материалы конференции Horizon 2020 European Union

**** СТО Газпром 2-3.5-039-2005. Каталог удельных

Funding for Research & Innovation. Брюссель, 13 сентября 2018.

выбросов вредных веществ газотурбинных газоперекачи-

https://etipwind.eu/wp-content/uploads/MefCO2-slides.pdf

вающих агрегатов.

Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

153

В качестве товарного продукта при переработке

СО2 и Н2 в проточно-циркуляционном режиме рабо-

дымовых газов принят метанол, соответствующий

ты адиабатического реактора, выделения метанола

ГОСТ 2222-95 «Метанол технический» марка А (со-

товарного качества.

держание воды 0.05 мас%).

Схема 2 включает стадии выделения СО2 из ды-

Расчет энергетических затрат и снижение угле-

мовых газов, электролиза воды, выделения метанола

родного следа при работе ТЭС проведен для двух

товарного качества, но предполагает получение ме-

вариантов комплексной переработки дымовых газов

танола из синтез-газа — смеси Н2, СО, СО2. С целью

(схемы 1, 2). На схеме 3 рассмотрен также вариант

получения синтез-газа из СО2 и Н2 в схему 2 включе-

переработки дымовых газов газоперекачивающего

на стадия обратной реакции водяного газа [уравнение

агрегата, имеющих высокую температуру. Мощность

(II)]. Следует отметить, что аналогичное решение

газового потока при расчете энергетических и эколо-

реализовано в технологии CAMERE (Carbon Dioxide

гических характеристик каждой схемы соответствует

Hydrogenation to form Methanol via a Reverse-Water

1 т·ч-1 по СО2.

Gas Shift Reaction), разработанной в Korea Advanced

Схема 1 включает стадии выделения СО2 из ды-

Institute of Science and Technology (KAIST) [6].

мовых газов, электролиза воды, синтеза метанола из

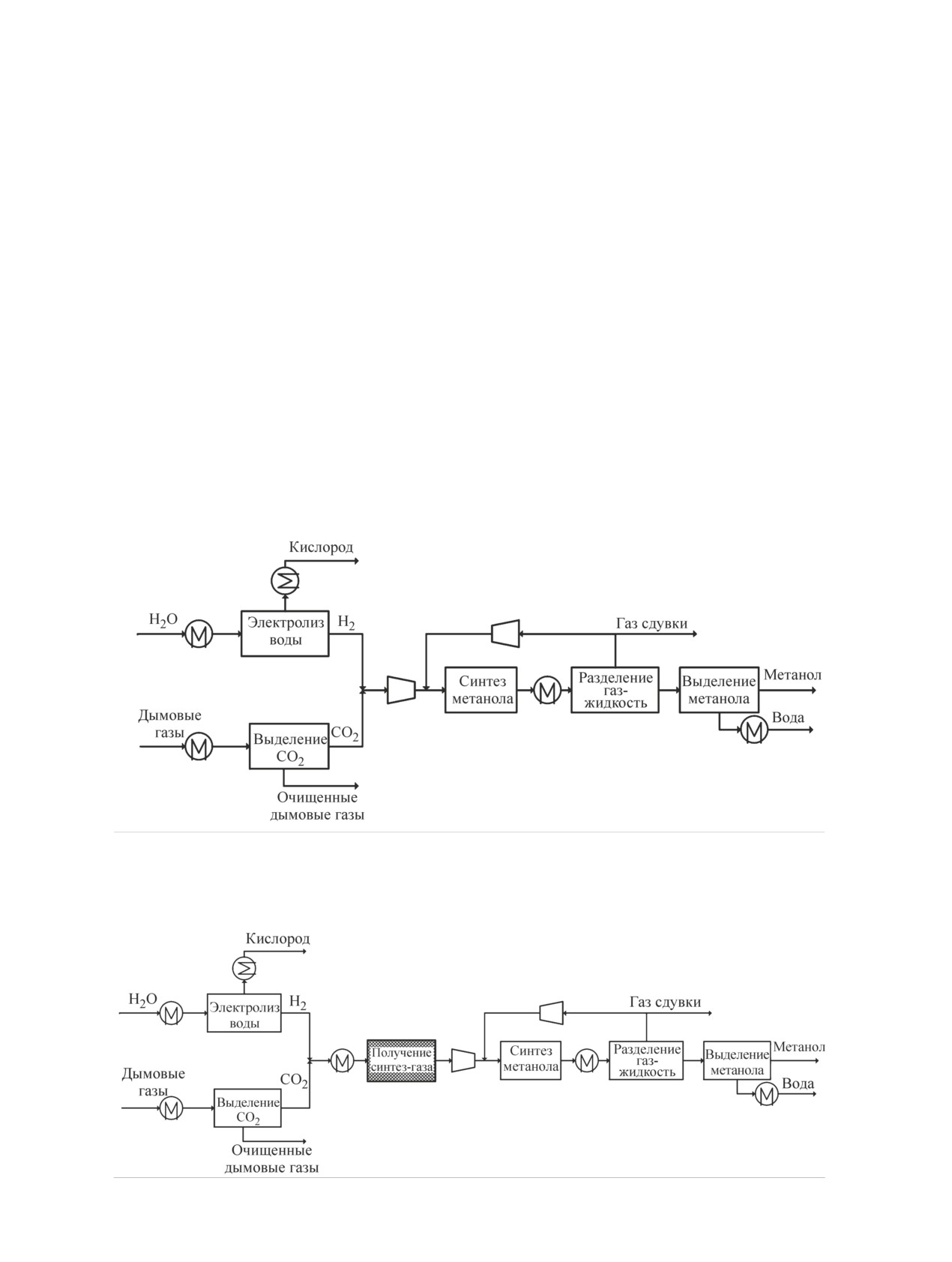

Схема 1

Блок-схема переработки дымовых газов тепловой электростанции в метанол, включающая стадии выделения

СО2, электролиза воды, синтеза метанола

Схема 2

Блок-схема переработки дымовых газов тепловой электростанции в метанол, включающая стадии выделения

СО2, электролиза воды, получения синтез-газа по обратной реакции водяного газа, синтеза метанола

154

Галанова Е. Г. и др.

В случае схемы 2 расчет реактора получения син-

При расчете отдельных стадий в каждом ком-

тез-газа проведен в предположении следующих усло-

плексном решении переработки дымовых газов при-

вий процесса: атмосферное давление и температура

няты следующие допущения.

350°С. Выбранная температура не является термоди-

На стадии выделения СО2 с целью его поглощения

намически оптимальной с точки зрения достижения

из дымовых газов может быть использован один из

высокой конверсии СО2 [7], но при проведении про-

методов, известных в промышленности, например

цесса в этих условиях не требуется дополнительного

абсорбция с использованием различных абсорбентов

использования электрической энергии или технологи-

(вода, амины) или адсорбция. При проведении расче-

ческой печи, которые являются вторичными источни-

та в случае схем 1 и 2 принята схема выделения СО2

ками выбросов СО2. Конверсия СО2 при проведении

из дымовых газов с применением аминов в качестве

обратной реакции водяного газа при 350°С и атмо-

абсорбента со степенью извлечения СО2 50%. В слу-

сферном давлении составила 20.3%.

чае расчета схемы 3 использовано выделение СО2 с

применением высокотемпературного адсорбента на

CO2 + H2 CO + H2O.

(II)

основе оксидов кальция или магния — кальциевая

принята равной

петля [8]. Емкость адсорбента по СО2

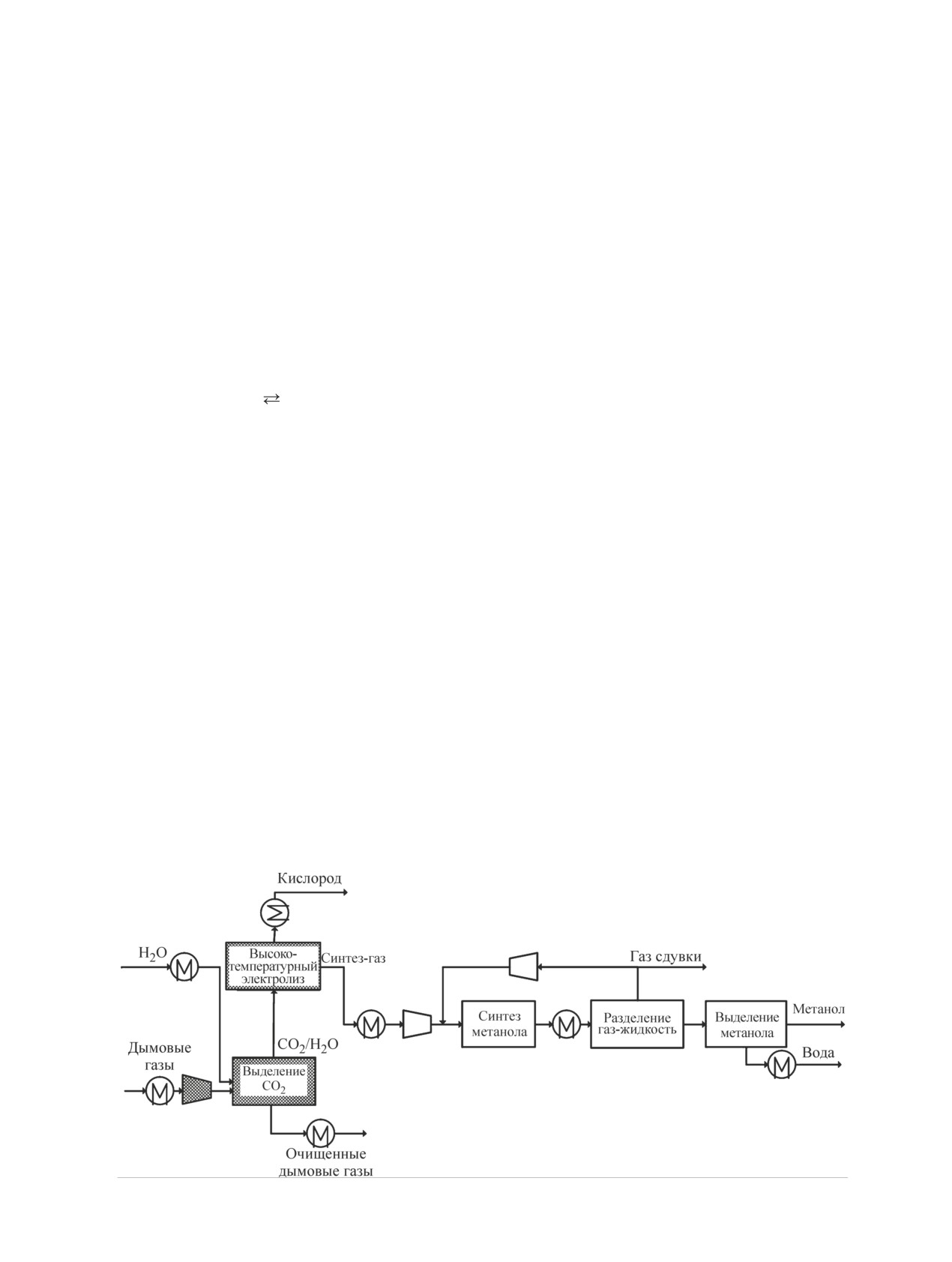

Схема 3 для переработки дымовых газов, выбра-

50%.

сываемых газоперекачивающим агрегатом, включает

Расчет стадии электролиза воды в составе схем 1

стадии компримирования дымовых газов, выделения

и 2 проведен в предположении следующих условий

СО2 с использованием высокотемпературного адсор-

процесса: температура 90°С и атмосферное давление.

бента, высокотемпературного электролиза смеси СО2/

Затраты электричества на проведение электролиза в

Н2О с получением синтез-газа, синтеза метанола,

соответствии с литературными данными составляют

выделения метанола товарного качества.

4.3-4.7 кВт·ч·нм-3(Н2) [9, 10]. В случае расчета схем 1

Таким образом, все представленные схемы имеют

и 2 это значение принято равным 4.5 кВт·ч·нм-3(Н2),

основные технологические различия в части получе-

при этом расход воды подобран таким образом, чтобы

ния сырья для синтеза метанола и использования теп-

объемное отношение Н2/СО2 в газе после смешения

ла потоков, а стадии получения и выделения метано-

потоков составляло 3 моль/моль.

ла как товарного продукта для всех схем одинаковы.

Расчет стадии высокотемпературного электролиза

Но поскольку состав исходного сырья различается,

смеси СО2-водяной пар (схема 3) проведен в пред-

количество получаемого продукта будет разным, и

положении следующих условий процесса: давле-

схемы можно сравнивать по удельным характеристи-

ние, близкое к атмосферному, и температура 800°С.

кам энергопотребления и выбросов СО2.

Исследование этого процесса достаточно подробно

Схема 3

Блок-схема переработки дымовых газов газоперекачивающего агрегата в метанол, включающая стадии

выделения СО2 с использованием высокотемпературного адсорбента, высокотемпературного электролиза смеси

СО2/Н2О с получением синтез-газа, синтеза метанола

Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

155

приведено в работах [11, 12]. Энергетические затраты

Затраты электроэнергии (W, кВт·ч·кг-1(метанол)) —

на проведение высокотемпературного электроли-

энергия, затрачиваемая при работе электрооборудова-

за рассчитаны на основе литературных данных —

ния — компрессоров, насосов и электролизера.

3.7 кВт·ч·нм-3(Н2) [10]. При проведении моделиро-

Для общей энергетической оценки каждой

вания стадии получения синтез-газа в программе

схемы использовали КПД (%) технологии, кото-

AspenPlus использованы стехиометрические уравне-

рый представляет собой соотношение полезной

ния реакций

(Wпол, кВт·ч·кг-1(метанол)) и затраченной энер-

) — уравнение (2).

гии (Wзатр, кВт·ч·кг-1(метанол)

2CO2 → 2CO + O2,

(III)

Полезная энергия является суммой химической

2H2O → 2H2 + O2.

(IV)

энергии продукта, равной низшей теплоте сгорания

(6.31 кВт·ч·кг-1(метанол)), и энергии вырабатываемого

В заданных условиях работы высокотемператур-

насыщенного водяного пара (Т = 212°С).

ного электролиза конверсия СО2 составила 79.0% при

конверсии Н2О 81.2%.

КПД =

·100.

(2)

Расчет стадии синтеза метанола проведен при сле-

дующих условиях процесса: давлении 5.0 МПа и

температуре на входе в реактор 240°С. В качестве ре-

Затрачиваемая энергия включает затраты элек-

актора для моделирования выбран трехступенчатый

тричества на проведение электролиза и компри-

реактор адиабатического типа. Охлаждение контакт-

мирование газа, а также дополнительный подвод

ного газа между слоями катализатора осуществляли

тепла в кипятильники ректификационных колонн.

холодным потоком исходного газа. Расчет реактора

Выбранный показатель характеризует затраты на

проводили с использованием кинетической модели

осуществление технологического процесса по полу-

процесса, разработанной в ИНХС РАН для промыш-

чению целевого энергоносителя и является составной

ленного катализатора Megamax 507 (Clariant).

частью параметра энергетической рентабельности

Выделение метанола товарного качества осущест-

технологий [Energy Return On Investment (EROI)].

вляли в две стадии. На первой стадии проводили

В качестве экологической характеристики рассма-

отпарку компонентов синтез-газа, растворенных в

триваемых комплексных схем переработки дымовых

метаноле-сырце, на второй стадии — ректификацию

газов рассмотрен показатель углеродного следа тех-

смеси метанол-вода. В водном конденсате содержа-

нологии (УС, кг(СО2)·кг-1(метанол)). Он рассчитывается

ние метанола не превышало 0.03 мас%.

на единицу произведенной продукции и представляет

В качестве основных показателей работы схем

собой сумму прямых (GHGпрям, кг(СО2)·кг-1(метанол))

использовали выход метанола и энергетические по-

и косвенных (GHGкосв, кг(СО2)·кг-1(метанол)) выбро-

казатели - подвод тепла, отвод тепла и затраты элек-

сов парниковых газов, за исключением тех, которые

троэнергии.

были поглощены на стадии производства (GHGпогл,

Выход метанола (Yметанол, мас%) рассчитывали по

кг(СО2)·кг-1(метанол)):*

уравнению

УС = GHGпрям + GHCкосв - GHGпогл.

(3)

Yметанол =

·100%

(1)

Применительно к нашей задаче прямые выбро-

сы представляют собой СО2, который выделяется

где mС(метанол) — масса углерода в полученном ме-

в результате работы электрооборудования (GHGэл,

таноле (кг·ч-1), mС(CO2(вх)) — масса углерода СО2 в

кг(СО2)·кг-1(метанол)), в результате сжигания топли-

потоке дымовых газов на входе в систему (кг·ч-1).

ва для работы теплового оборудования (GHGто,

Подвод тепла (+Q, кВт·ч·кг-1(метанол)) — энер-

кг(СО2)·кг-1(метанол)), а также СО2, который не был

гия в виде насыщенного водяного пара (Т = 212°С,

утилизирован в рамках используемой технологии

Р = 2.0 МПа) при работе кипятильников ректифика-

(GHGтех, кг(СО2)·кг-1(метанол)):

ционных колонн, а также энергия от сжигания топли-

ва для нагрева газа для стадии получения синтез-газа

GHGпрям = GHGэл + GHGто + GHGтех.

(4)

(схема 2).

Отвод тепла (-Q, кВт·ч·кг-1(метанол)) — энергия

в виде оборотной воды при работе конденсаторов,

* ПНСТ 646-2022. «Зеленые» стандарты. «Зеленая»

холодильников, дефлегматоров ректификационных

продукция и «зеленые» технологии. Методика оценки

колонн.

снижения углеродного следа.

156

Галанова Е. Г. и др.

При расчете выбросов СО2 от работы электро-

(метанол) с привязкой только к одному возможно-

оборудования учитывают региональный коэффициент

му заводу-изготовителю с определенными произ-

энергетических выбросов EF:

водственными площадями и потребностями для их

обеспечения, косвенные выбросы при производстве

GHGэл = W·EF,

(5)

единицы продукции для разных схем будут одина-

ковы.

где W — удельные затраты электричества в техно-

Поглощенные выбросы СО2 представляют собой

логической схеме (кВт·ч·кг-1(метанол); EF — реги-

СО2, который связывается и выводится в виде карбо-

ональный коэффициент энергетических выбросов

натов. В процессах, проводимых по рассматриваемым

CO2, образующихся при потреблении организацией,

технологиям, поглощенные выбросы СО2 отсутству-

расположенной в одной из региональных энергоси-

ют, GHGпогл = 0.

стем Российской Федерации, электрической энергии,

Таким образом, в настоящей работе оценка угле-

полученной от внешних генерирующих объектов

родного следа технологии приведена по упрощенной

(кг(СО2)·кВт-1·ч-1).

методике, в которой учтены только прямые выбросы

Для центрального региона, в котором расположе-

СО2, УС = GHGпрям.

ны в основном ТЭС, работающие на природном газе,

коэффициент EF составляет 0.621 кг(СО2)·кВт-1·ч-1.

Обсуждение результатов

Для объединенной энергетической системы Сибири,

где в основном расположены угольные ТЭС, коэффи-

Выход метанола в расчете на поданный в схему

циент EF составляет 0.893 кг(СО2)·кВт-1·ч-1.

углерод вместе с дымовыми газами для схем 1 и 2

Расчет выбросов СО2 от сжигания топлива для

составляет 42-44% (табл. 1). Применение в качестве

работы теплового оборудования проведен по урав-

исходного сырья смеси Н2/СО2 для синтеза метанола

нению

в схеме 1 приводит к некоторому снижению выхода

метанола (на 1-2%) в сравнении со схемой 2, исполь-

GHGто = VQнK,

(6)

зующей синтез-газ.

Наибольшее потребление тепла

4.5-

где V — удельный расход природного газа

4.6 кВт·ч·кг-1(метанол) в схемах 1 и 2 характерно

(м3·ч-1·кг-1(метанол)); Qн — низшая теплота сгора-

для стадии выделения СО2, что связано с выбором

ния природного газа, Qн = 31.8 МДж·м-3; K — ко-

метода выделения СО2 из дымовых газов. В этом

эффициент выбросов СО2 от топлива (природ-

случае основная нагрузка приходится на обеспе-

ный газ — KПГ = 54.4 кг·МДж-1, уголь — Kуголь =

чение работы колонны регенерации абсорбента —

= 94.2 кг·МДж-1).

4.2 кВт·ч·кг-1(метанол). В целом удельные энергетиче-

Выбросы СО2 непосредственно от самой техно-

ские характеристики схем 1 и 2 близки.

логии (GHGтех, кг(СО2)·кг-1(метанол)) представляют со-

Основной недостаток схемы 2 — необходи-

бой СО2, который выбрасывают в атмосферу вместе

мость нагрева смеси Н2/СО2 до 350°С перед ста-

с дымовыми газами после стадии выделения СО2, а

дией получения синтез-газа. Затраты энергии при

также вместе с газами сдувки стадии синтеза мета-

проведении этой стадии небольшие и составляют

нола.

0.4 кВт·ч·кг-1(метанол), однако стадия нагрева требует

Косвенные выбросы представляют собой сумму

сжигания природного газа, которое сопровождает-

количества парниковых газов, образующихся при

ся выделением СО2, что отрицательно отразится на

транспортировке (GHGтр, кг(СО2)·кг-1(метанол)), потре-

углеродном следе технологии (табл. 2).

блении электрической (GHGэлектр, кг(СО2)·кг-1(метанол))

Поскольку все представленные схемы, с одной

и тепловой (GHGтоп, кг(СО2)·кг-1(метанол)) энергии для

стороны, характеризуются достаточно высоким

обеспечения нужд изготовителя:

потреблением внешней тепловой энергии, а с дру-

гой — требуют отвода тепла, путем рекуперации

GHGкосв = GHGтр + GHGэлектр + GHGтоп.

(7)

части тепловой энергии была проведена оптимизация

схем. Так, например, тепло дымовых газов частично

Все величины, входящие в уравнения (3)-(7), яв-

было использовано для нагрева воды перед стади-

ляются удельными и рассчитываются на единицу

ей электролиза, а тепло регенерированного потока

произведенной продукции.

абсорбента на выходе из десорбера — для нагре-

Поскольку в рамках данного исследования рассма-

ва потока на входе в ректификационную колонну.

триваются схемы переработки СО2 в один продукт

В случае схемы 2 тепло продуктов стадии получения

Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

157

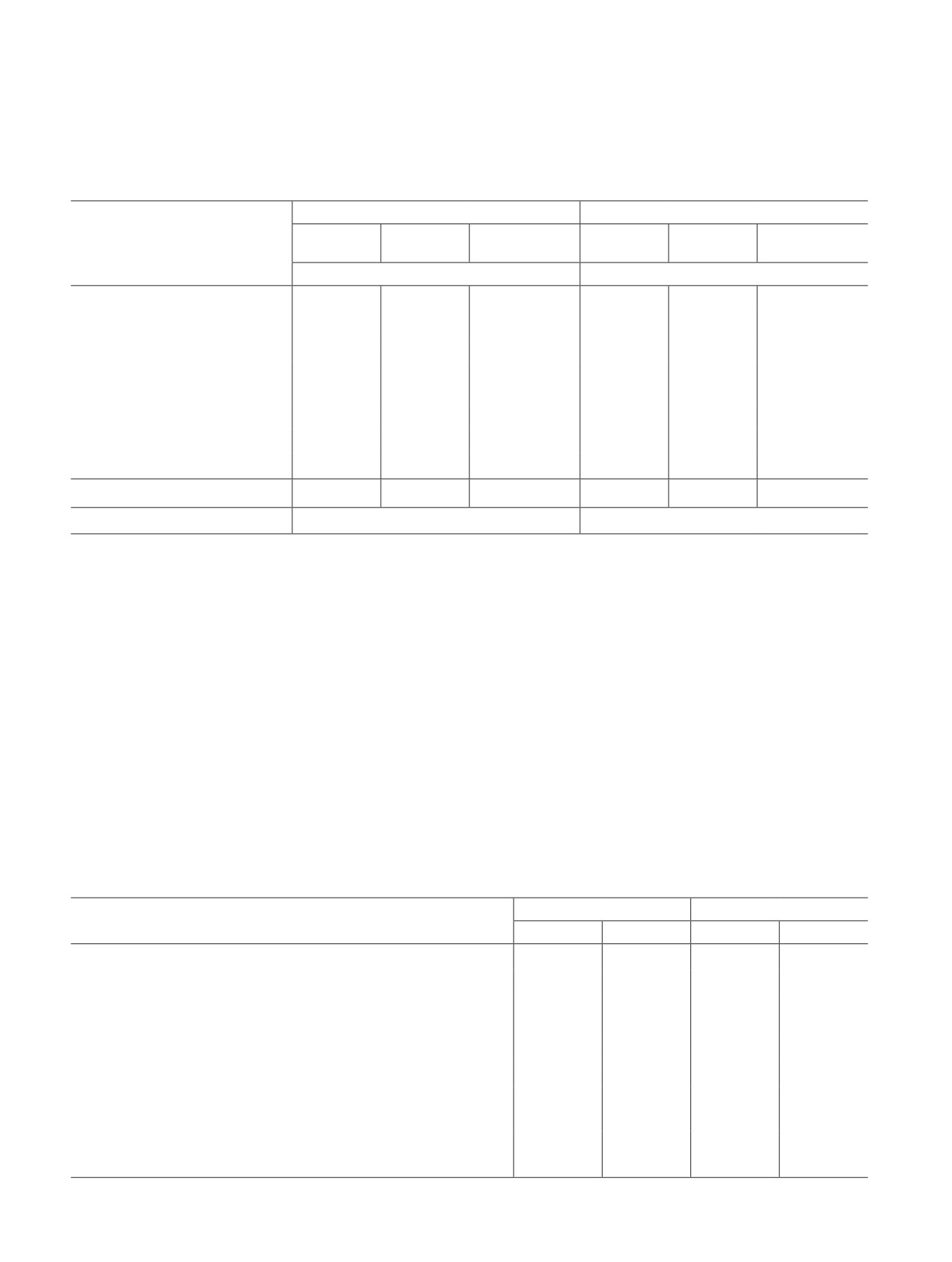

Таблица 1

Выход метанола и удельные энергетические показатели схем 1 и 2 при переработке дымовых газов тепловых

электростанций, работающих на природном газе

Схема 1

Схема 2

подвод

затраты

подвод

затраты

Стадия энергопотребления

отвод тепла

отвод тепла

тепла

электроэнергии

тепла

электроэнергии

кВт·ч·кг-1(метанол)

кВт·ч·кг-1(метанол)

Охлаждение дымовых газов

—

2.8

—

—

2.8

—

Выделение СО2

4.6

3.8

0.2·10-2

4.5

3.7

0.2·10-2

Электролиз воды

0.2

—

11.4

0.2

—

11.2

Обратная реакция «водяного

—

—

—

0.4

0.3

—

газа»

Сжатие контактного газа

—

0.7

0.7

—

0.7

0.6

Синтез метанола

1.4

2.6

0.02

1.3

2.5

0.02

Выделение продукта

0.8

0.7

—

0.7

0.7

—

Итого

7.0

10.6

12.1

7.1

10.7

11.8

Выход метанола, %

42.6

43.4

П р и мечан и е. «—» — отсутствие энерго- и электропотребления.

синтез-газа было направлено на нагрев потока смеси

использующей в качестве энергоносителя природный

Н2/СО2 на входе в реактор RWGS (Reverse Water Gas

газ (рис. 1).

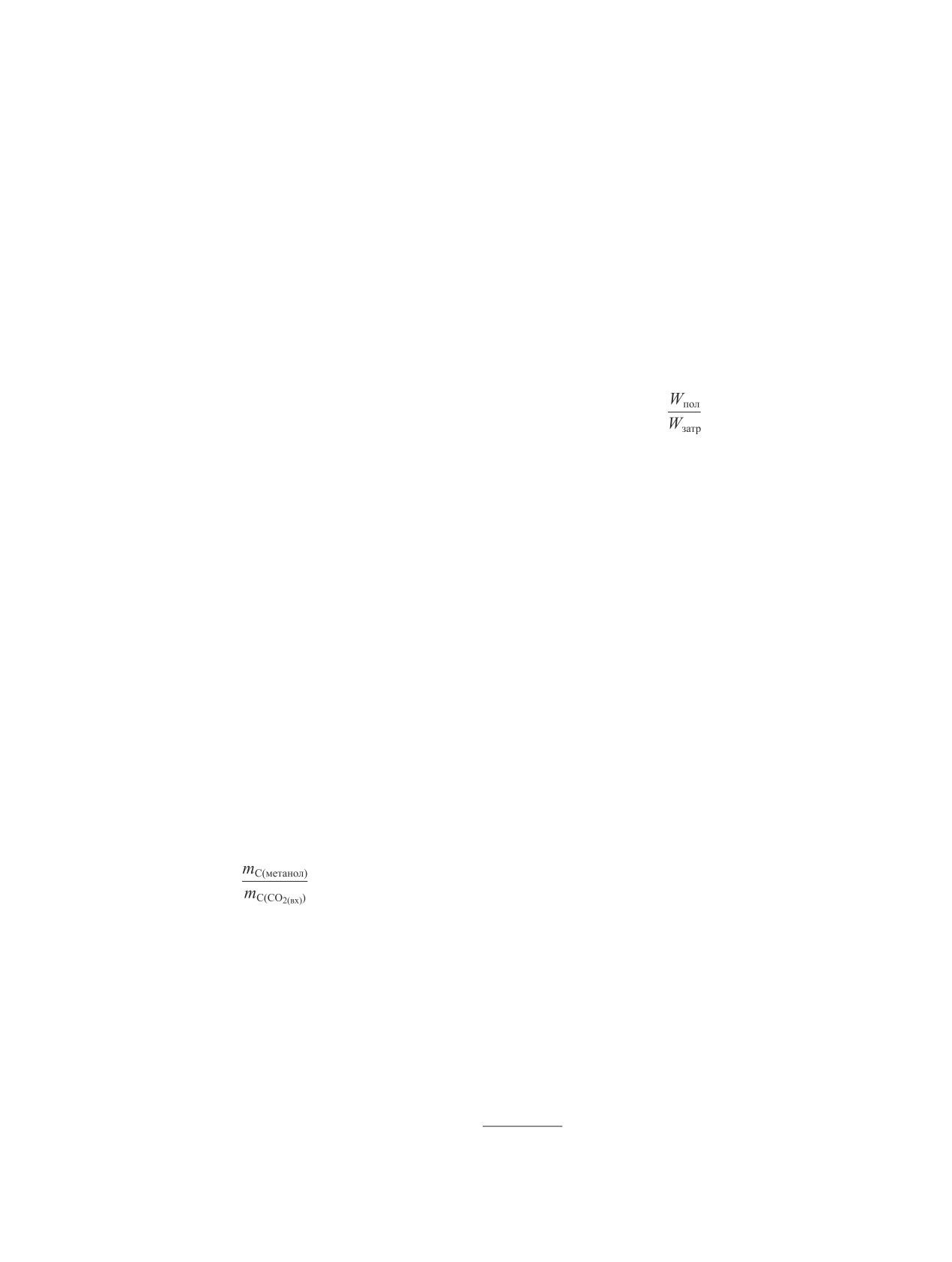

Shift). Установлено, что применение приема рекупе-

При использовании в качестве энергоносителя для

рации тепла потоков позволяет снизить суммарные

ТЭС угля в сравнении с природным газом происхо-

затраты внешнего источника тепла на 28.5% — с 7.0

дит снижение энергозатрат — как внешнего подвода

до 5.0 кВт·ч·кг-1(метанол), затраты оборотной воды на

тепла, так и отвода тепла. Количественно подвод от

18% — с 10.6 до 8.7 кВт·ч·кг-1(метанол).

внешнего источника тепла сократился на 32% — с 5.0

Аналогичный расчет удельных энергетических

до 3.4 кВт·ч·кг-1(метанол), затраты оборотной воды на

показателей для схем 1 и 2 был проведен для ТЭС,

41% — с 8.7 до 5.1 кВт·ч·кг-1(метанол). Такой эффект

работающей на угле, и осуществлено их сопостав-

обусловлен снижением затрат энергии на стадии вы-

ление с энергетическими показателями работы ТЭС,

деления СО2 методом аминовой очистки благодаря

Таблица 2

Энергетический коэффициент полезного действия технологии и углеродный след тепловых электростанций

Сырье — природный газ

Сырье — уголь

Показатель

схема 1

схема 2

схема 1

схема 2

Коэффициент полезного действия технологии, %

37.0

37.5

40.8

41.9

Углеродный след (УС), кг(СО2)·кг-1(метанол), в том числе:

10.2

10.0

13.5

13.1

СО2, который не был утилизирован при работе технологии

1.8

1.7

1.8

1.7

(GHGтех)·кг(СО2)·кг-1(метанол):

— стадия выделения СО2

1.61

1.56

1.61

1.55

— стадия синтеза метанола

0.18

0.12

0.19

0.12

СО2, выделяющийся в результате работы электрооборудования

7.5

7.4

10.7

10.4

(GHGэл), кг(СО2)·кг-1(метанол)

СО2, выделяющийся в результате сжигания топлива для работы

0.9

0.9

1.0

1.0

теплового оборудования (GHGто), кг(СО2)·кг-1(метанол)

158

Галанова Е. Г. и др.

пени выделения СО2 из дымовых газов больше 0.5.

Поэтому из 1000 кг СО2, поданных в систему вместе

с дымовыми газами, 500 кг СО2 выбрасывают в ат-

мосферу вместе с очищенными дымовыми газами.

В этом случае вклад выбросов СО2 от стадии выде-

ления в технологическую составляющую углеродного

следа составляет 89-94%. При этом выбросы СО2 не-

посредственно от стадии синтеза метанола в виде га-

зов сдувки составляют 0.12-0.19 кг(СО2)·кг-1(метанол),

или 6-11% от GHGтех.

Наименьший углеродный след, оцененный на ос-

нове прямых выбросов СО2, наблюдается для тех-

нологии, включающей промежуточное получение

синтез-газа (схема 2).

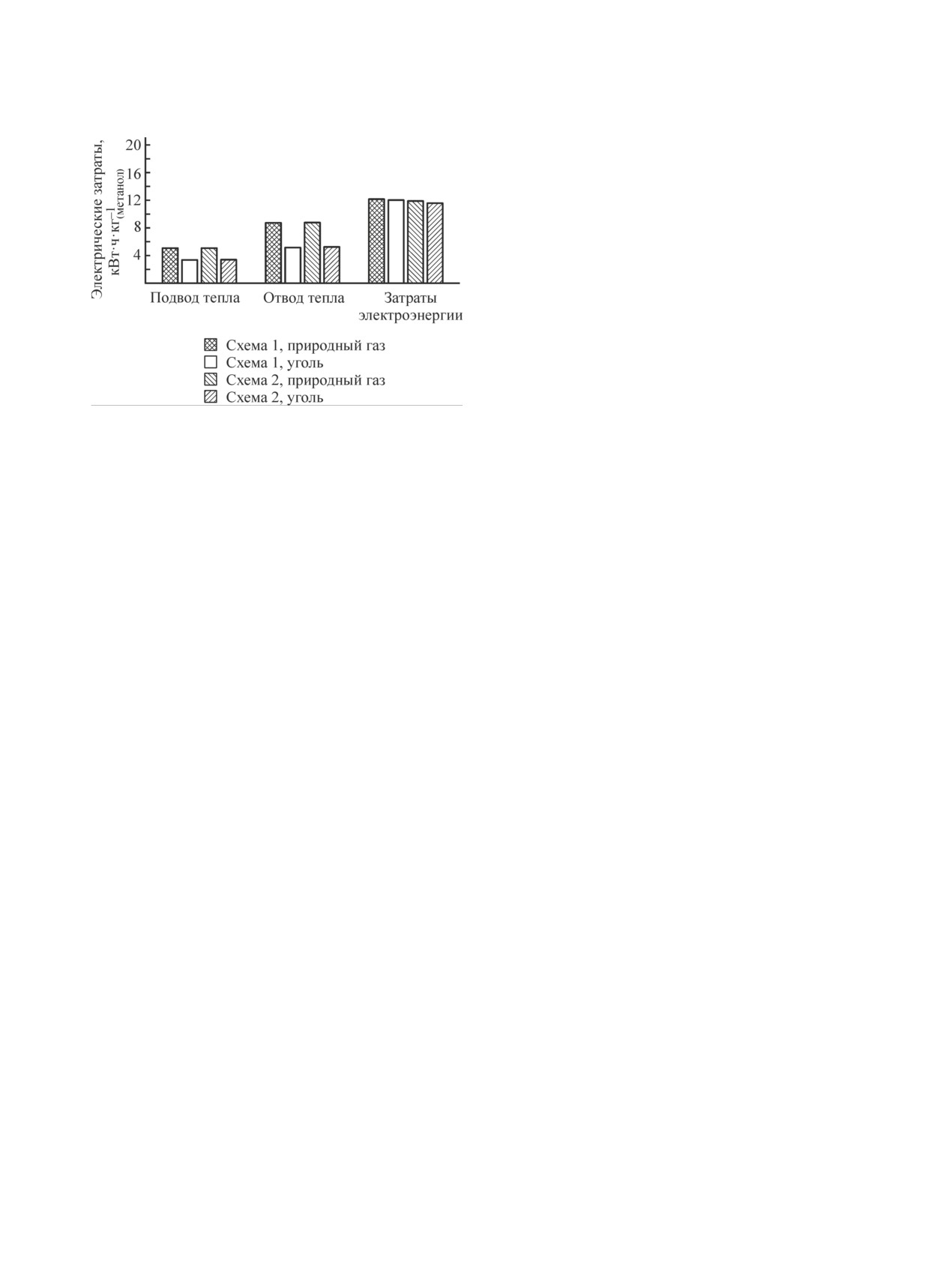

Рис. 1. Сравнение энергетических затрат (подвод и от-

Таким образом, принимая во внимание выход ме-

вод тепла, затраты электроэнергии) при переработке

танола, энергетический КПД и величину углеродного

дымовых газов в метанол с использованием технологи-

следа, можно сказать, что схема 2 является предпоч-

, элек-

ческих схем, включающих стадии выделения СО2

тительной для переработки дымовых газов ТЭС в

тролиза воды, получения метанола (схема 1), а также с

метанол.

использованием дополнительной стадии получения син-

Как было отмечено выше, дополнительным источ-

тез-газа по обратной реакции водяного газа (схема 2),

ником выбросов СО2 являются газоперекачивающие

для тепловых электростанций, использующих в каче-

стве энергоносителя природный газ и уголь, с учетом

агрегаты, установленные в точках газотранспортной

рекуперации тепла.

сети РФ. Дымовые газы газоперекачивающих агрега-

тов по своему составу близки к дымовым газам ТЭС,

работающей на природном газе, но характеризуются

более высокой концентрации СО2 в дымовых газах

более высокой температурой — 410°С. В связи с

угольных электростанций. Этот же аспект косвенно

этим нами было проведено исследование влияния

повлиял на энергетический КПД схемы и величину

изменения температуры исходного сырья на измене-

углеродного следа (табл. 2).

ние энергетических характеристик схемы 2, а также

КПД для схем 1 и 2 для каждого варианта сырья

рассмотрена схема, которая позволяет эффективно

примерно одинаковы. В случае использования при-

использовать тепло дымовых газов газоперекачива-

родного газа энергетический КПД составляет 37.0-

ющих агрегатов для проведения стадий высокотем-

37.5%, в случае использования угля — 40.8-41.9%.

пературного выделения СО2 и высокотемпературного

Полученные результаты близки к литературным дан-

электролиза смеси СО2/Н2О — схема 3 (рис. 2).

ным, в которых проведен расчет схемы переработки

Увеличение температуры исходного потока в схе-

дымовых газов в метанол без учета стадии выделения

ме 2 практически не приводит к изменению удельно-

СО2 — 58.8% [13].

го количества подводимой энергии — оно составляет

Прямые выбросы СО2 от реализации техноло-

4.9 кВт·ч·кг-1(метанол) и удельного количества элек-

гии (от стадии выделения СО2 до стадии выделе-

трической энергии — 11.8 кВт·ч·кг-1(метанол). При

ния метанола товарного качества) составляют

этом наблюдается значительное увеличение расхода

10.0-10.2 кг(СО2)·кг-1(метанол) для сырья на основе

оборотной воды — с 8.7 до 15 кВт·ч·кг-1(метанол).

природного газа и 13.1-13.5 кг(СО2)·кг-1(метанол) для

Это связано с необходимостью отведения большого

угля. При этом основной вклад в их величину 73.5-

количества энергии при охлаждении исходного по-

79.3% вносят выбросы СО2 в результате генерации

тока дымовых газов газоперекачивающего агрегата

электричества, которые могут быть равны нулю при

с 410 до 150°С, а также утилизацией тепла дымовых

использовании возобновляемых источников энергии

газов после стадии высокотемпературной адсорбции.

(например, ветра).

Следует отметить, что поскольку состав дымовых

Но если рассматривать выбросы СО2 только от

газов для ТЭС и газоперекачивающего агрегата оди-

технологии (GHGтех), то в этом случае ключевой в

наков, выход метанола в схеме 2 при переработке

плане углеродного следа является стадия выделения

дымовых газов газоперекачивающего агрегата со-

СО2. При атмосферном давлении сложно достичь сте-

ставляет 43.4%.

Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

159

выделения СО2. Но в то же время в случае исполь-

зования схемы 3 нужно отметить увеличение энер-

гозатрат, которые связаны с отводом тепла с 15.0 до

19.4 кВт·ч·кг-1(метанол) и потреблением электриче-

ства с 12.1 до 19.4 кВт·ч·кг-1(метанол). В этом случае

основным потребителем электроэнергии является

компрессор дымовых газов 12.3 кВт·ч·кг-1(метанол),

вклад которого составляет 63%.

Часть тепла, утилизируемого в схеме 3, может

быть использована для выработки насыщенного во-

дяного пара (Т = 212°С, Р = 2.0 МПа). Это позво-

ляет не только достичь полной автономности тех-

нологии по теплу, но и дополнительно получить

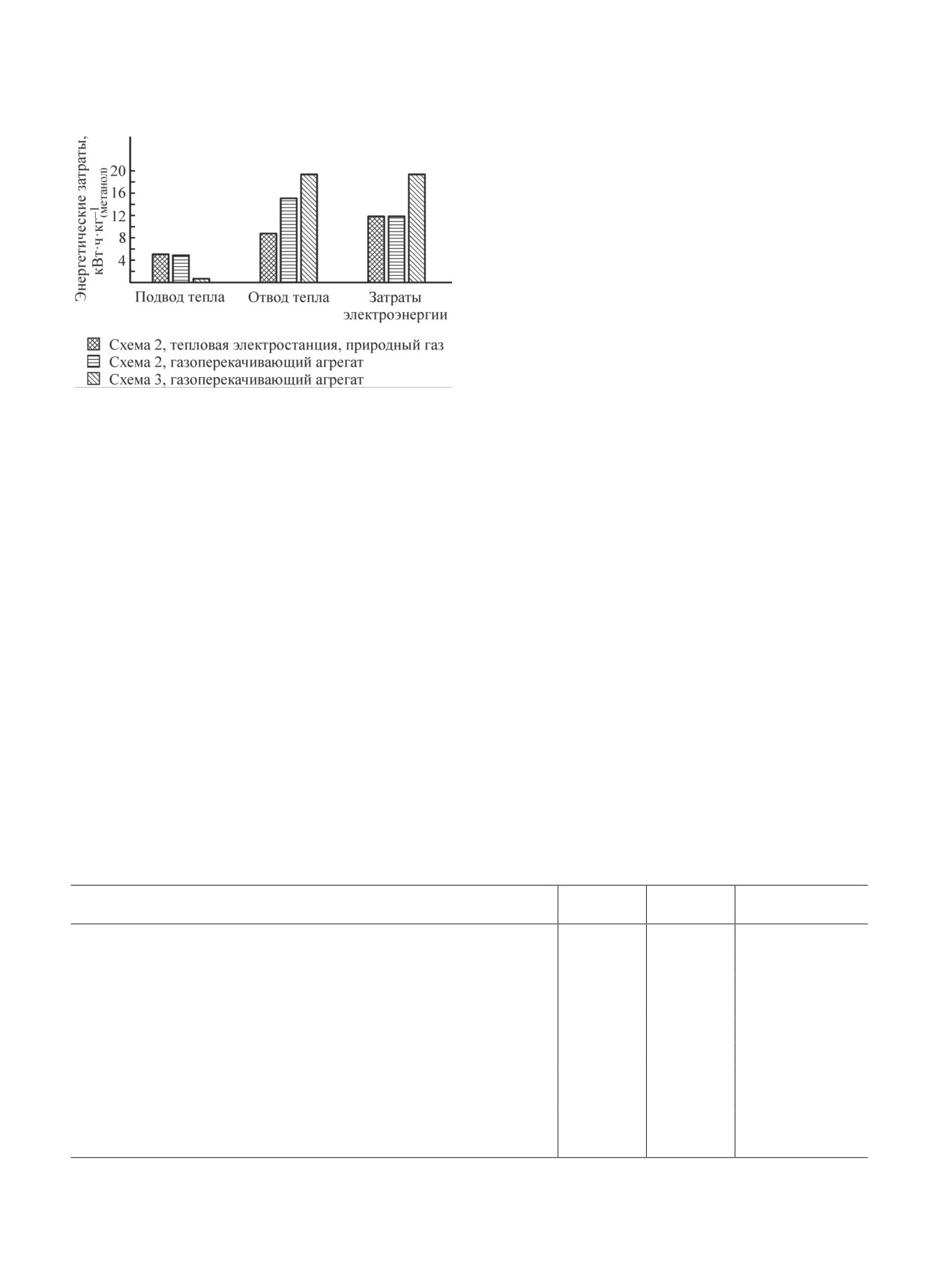

Рис. 2. Сравнение энергетических затрат (подвод и

11.2 кВт·ч·кг-1(метанол) пара, который может быть

отвод тепла, затраты электроэнергии) при переработке

использован для нужд производства. Оставшееся

дымовых газов в метанол с использованием техноло-

после рекуперации тепло 7.6 кВт·ч·кг-1(метанол) яв-

гических схем, включающих стадии выделения СО2,

ляется низкопотенциальным и может быть удалено

электролиза воды, получения синтез-газа по обратной

из системы только с использованием водяного или

реакции водяного газа, получения метанола (схема 2)

воздушного охлаждения.

и стадии выделения СО2 с использованием высоко-

Энергетический КПД схемы 3 составляет 31.2%,

температурного адсорбента, высокотемпературного

что ниже КПД схемы 2 — 37.7%. Однако исполь-

электролиза смеси СО2/Н2О с получением синтез-газа,

синтеза метанола (схема 3), для тепловой электростан-

зование тепловой энергии схемы 3 для выработки

ции и газоперекачивающего агрегата с учетом рекупе-

водяного пара позволяет увеличить энергетический

рации тепла.

КПД до 90.1%. Несмотря на это, схема 3 имеет ряд

недостатков, в частности высокие затраты электро-

энергии, а следовательно, высокое значение угле-

Переработка дымовых газов газоперекачива-

родного следа — 13.7 кг(СО2)·кг-1(метанол) (табл. 3).

ющего агрегата по схеме 3 отличается значитель-

Кроме того, технология с применением высокотем-

но меньшими затратами подводимой к системе

пературных стадий требует разработки высокотем-

энергии в сравнении со схемой 2 — 0.6 против

пературного компрессора дымовых газов, отработки

5.0 кВт·ч·кг-1(метанол). Это достигается благодаря

технологии изготовления адсорбента, электродов и

применению высокотемпературного адсорбента для

электролизера.

Таблица 3

Энергетический коэффициент полезного действия технологии и углеродный след технологий для дымовых газов,

выбрасываемых газоперекачивающими агрегатами

Схема 3 +

Показатель

Схема 2

Схема 3

+ генерация пара

Коэффициент полезного действия технологии, %

37.7

31.2

90.1

Углеродный след (УС), кг(СО2)·кг-1(метанол), в том числе:

9.9

13.7

13.6

СО2, который не был утилизирован при работе технологии (GHGтех),

1.7

1.6

1.6

кг(СО2)·кг-1(метанол):

— стадия выделения СО2

1.58

1.53

1.53

— стадия синтеза метанола

0.13

0.05

0.05

СО2, который выделяется в результате работы электрооборудования

7.4

12.0

12.0

(GHGэл), кг(СО2)·кг-1(метанол)

СО2, который выделяется в результате сжигания топлива для работы

0.8

0.1

0

теплового оборудования (GHGто), кг(СО2)·кг-1(метанол)

160

Галанова Е. Г. и др.

Выводы

Информация об авторах

Переработка дымовых газов теплоэлектростан-

Галанова Екатерина Геннадьевна, к.х.н.

ций, работающих на природном газе или угле, в ме-

танол включает стадии выделения СО2, получения

Магомедова Мария Владимировна, к.т.н.

водорода или синтез-газа, а также непосредственно

синтез метанола. Выход целевого продукта для тех-

Баженов Степан Дмитриевич, к.х.н.

нологии в расчете на углерод, поданный в систему

в виде СО2 с дымовыми газами, в различных вари-

Чистяков Константин Андреевич

антах составляет 42-44% при энергетическом КПД

37-38%. Включение в схему стадии получения син-

Афокин Михаил Иванович

тез-газа обратной реакцией водяного газа оказывает

незначительное влияние на показатели процесса.

Использование угля в качестве сырья ТЭС способ-

Список литературы

ствует увеличению КПД до 42% при одновремен-

ном увеличении углеродного следа технологии до

[1]

Gentile G., Bonalumi D., Pieterse J. A. Z., Sebastiani F.,

135 кг(СО2)·кг-1(метанол). При этом основной вклад в

Lucking L., Manzolini G. Techno-economic assessment

of the FReSMe technology for CO2 emissions

общий углеродный след технологии вносят выбро-

mitigation and methanol production from steel plants

сы СО2 в результате выработки электричества, а в

// J. CO2 Util. 2022. V. 56. P. 101852.

технологическую составляющую углеродного сле-

да — выбросы СО2 после стадии его выделения из

[2]

Беликов С. Е., Котлер В. Р. // Котлы тепловых элек-

дымовых газов. Увеличение температуры дымовых

тростанций и защита атмосферы. М.: Аква-Терм,

газов приводит к существенному увеличению затрат

2008. C. 25-210.

охлаждающей воды. В случае использования схемы,

[3]

Зверева Э. Р., Фарахов Т. М. // Энергоресурсо-

включающей стадии высокотемпературной адсорб-

сберегающие технологии и аппараты ТЭС при

ции СО2 и высокотемпературного электролиза при

работе на мазутах / Под ред. А. Г. Лаптева. М.:

генерации насыщенного пара, удается достичь уве-

Теплотехник, 2012. C. 37-50.

личения КПД процесса до 90.1%, однако при этом

[4]

Грибков А. М. Выбор оптимальных размеров ды-

отмечается значительное увеличение углеродного

мовых труб и внешних газоходов: учеб. пособие.

Казань: Казан. гос. энерг. ун-т, 2016. 83 с.

следа до 13.7 кг(СО2)·кг-1(метанол) за счет увеличения

[5]

Аксютин О. Е., Ишков А. Г., Хворов Г. А., Юма-

затрат на электроэнергию.

шев М. В., Юров Е. В., Мохов В. П., Мохов О. В.

Повышение энергетической эффективности маги-

Финансирование работы

стрального транспорта газа ПАО «Газпром» на ос-

нове реализации высокоэффективных технологий

Работа выполнена в рамках государственного зада-

утилизации тепловой энергии выхлопных газов га-

ния ИНХС РАН (FFZN-2022-0004 Улавливание и ути-

зотурбинных установок газоперекачивающих агре-

лизация диоксида углерода № 1022090100031-1-1.4.3).

гатов // Газ. пром-сть. 2017. № S1 (750). С. 64-69.

[6]

Joo O.-S., Jung K.-D., Moon I., Rozovskii A. Y., Lin G. I.,

Конфликт интересов

Han S.-H., Uhm S.-J. Carbon dioxide hydrogenation to

Авторы заявляют об отсутствии конфликта инте-

form methanol via a Reverse-Water-Gas-Shift Reaction

ресов, требующего раскрытия в данной статье.

(the CAMERE Process) // Ind. Eng. Chem. Res. 1999.

[7]

Joo O.-S., Jung K.-D., Jung Y. CAMERE Process for

Информация о вкладе авторов

methanol synthesis from CO2 hydrogenation // Stud.

Surf. Sci. Catal. 2004. V. 153. P. 67-72.

С. Д. Баженов — литературный поиск; М. И. Афо-

кин — разработка технологических схем; Е. Г. Га-

[8]

Dunstan M. T., Donat F., Bork A. H., Grey C. P.,

ланова и М. В. Магомедова — расчет технологи-

Muller C. R. CO2 capture at medium to high temperature

ческих схем процесса в программе AspenPlus,

using solid oxide-based sorbents: Fundamental aspects,

оптимизация тепловых потоков, анализ полученных

mechanistic insights, and recent advances // Chem. Rev.

результатов; К. А. Чистяков — расчет углеродного

2021. V. 121. N 20. P. 1268-12745.

следа технологий.

Расчет и моделирование схем переработки в метанол дымовых газов теплоэлектростанций

161

[9] Sebbahi S., Nabil N., Alaoui-Belghiti A., Laasri S.,

Experimental investigations // Int. J. Hydrogen Energy.

Rachidi S., Hajjaji A. Assessment of the three most

2010. V. 35. P. 4861-4870.

developed water electrolysis technologies: Alkaline

Water Electrolysis, Proton Exchange Membrane and

[12] Zhang W., Zheng Y., Yu B., Wang J., Chen J.

Solid-Oxide Electrolysis // Mater. Today: Proc. 2022.

Electrochemical characterization and mechanism

V. 66. N 1. P. 140-145.

analysis of high temperature Co-electrolysis of CO2

and H2O in a solid oxide electrolysis cell // Int. J.

[10] Buttler A., Spliethoff H. Current status of water

Hydrogen Energy. 2017. V. 42. P. 29911-29920.

electrolysis for energy storage, grid balancing and

sector coupling via power-to-gas and power-to-liquids:

[13] Parigi D., Giglio E., Soto A., Santarelli M. Power-

A Review // Renewable Sustainable Energy Rev. 2018.

to-fuels through carbon dioxide Re-Utilization

V. 82. P. 2440-2454.

and hightemperature electrolysis: A Technical and

economical comparison between synthetic methanol

[11] Stoots C. M., OʹBrien J. E., Condie K. G.,

and methane // J. Cleaner Prod. 2019. V. 226. P. 679-

Hartvigsen J. J. High-temperature electrolysis for

large-scale hydrogen production from nuclear energy-

Научное редактирование проведено научным редактором журнала «Нефтехимия» к.х.н. Н. В. Шелеминой.