Журнал прикладной химии. 2023. Т. 96. Вып. 6

УДК 661.961.62

РАЗВИТИЕ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА

И ВОДОРОДА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ (обзор)

© И. А. Макарян, И. В. Седов*

Федеральный исследовательский центр проблем химической физики и медицинской химии РАН,

142432, Московской обл., г.o. Черноголовка, пр. Академика Семенова, д. 1

Поступила в Редакцию 25 сентября 2023 г.

После доработки 28 ноября 2023 г.

Принята к публикации 13 декабря 2023 г.

В обзоре рассматриваются промышленные процессы превращения углеродсодержащих газов в син-

тез-газ и водород, приводятся технические и экономические характеристики основных процессов

превращения углеводородных газов (паровой риформинг метана, парциальное окисление и автотерми-

ческий риформинг) ведущих мировых химических и нефтехимических компаний, которые реализованы

в промышленном или опытно-демонстрационном масштабе, выполнен анализ характеристик этих

процессов. Показано, что процессы паровой конверсии, автотермического риформинга и парциального

окисления метана имеют свои преимущественные области применения в зависимости от состава

исходного сырья и требований к составу получаемого синтез-газа, при этом процесс паровой конверсии

может обеспечивать максимальное мольное отношение H2/CO в получаемом синтез-газе, а процессы

автотемического риформинга и парциального окисления метана не требуют внешнего подвода тепла

к реактору и отличаются простотой технологического оформления. Анализ рынка синтез-газа пока-

зал, что основными драйверами его развития может стать потребность в альтернативном сырье

и стабильный спрос со стороны химической промышленности.

Ключевые слова: природный газ; синтез-газ; водород; промышленные технологии; технологическая

схема; мировые рынки

DOI: 10.31857/S0044461823060014; EDN: SVXTAG

Введение

пасов природного газа в жидкости по технологии

GTL (Gas-to-Liquid) на основе процесса Фишера-

Сокращение мировых запасов сырой нефти как

Тропша, представляющего собой каталитический

основы производства жидких углеводородных топлив

синтез жидких углеводородов из синтез-газа, кото-

и химических и нефтехимических продуктов ведет к

рый может быть получен из газообразных углево-

тому, что в ближайшем будущем неизбежно придется

дородов. Растущий спрос на высококачественную

получать эту продукцию из широко распространен-

химическую продукцию стимулировал повышенный

ного в природе и более доступного газообразного

интерес к преобразованию углеводородных газов в

углеродсодержащего сырья (природного газа, ме-

ценные топлива и химические продукты с высокой

тана, биогаза). Уже несколько десятилетий многие

добавленной стоимостью, а также в водород, который

химические и энергетические компании проявляют

можно использовать в качестве экологически чистого

большой интерес к преобразованию огромных за-

энергоносителя.

539

540

Макарян И. А., Седов И. В.

В первую очередь речь идет о преобразованиях

возможность его использования в виде метан-водо-

природного газа и его основного компонента — ме-

родных смесей [4].

тана. Поскольку с экономической точки зрения селек-

Цель работы — изучение тенденций развития про-

тивное превращение метана напрямую в углеводород-

мышленных технологий превращения углеродсодер-

ные цепи пока не представляется выгодным, сначала

жащих газов в синтез-газ и водород для получения на

жидкие продукты получают путем превращения

их основе химических и нефтехимических продуктов

(окисления) природного газа (или близких к его со-

с высокой добавленной стоимостью.

ставу иных углеводородных газов) в синтез-газ (смесь

CO + H2 различного процентного состава) и про-

Способы получения синтез-газа и водорода

межуточный продукт CO2. Полученный синтез-газ

далее используют в качестве сырья для производства

Выделяют несколько способов получения син-

других востребованных продуктов. В частности, на

тез-газа и водорода путем превращений природного

основе синтез-газа можно получать жидкие топлива

газа/метана, основными из которых считаются паро-

за счет проведения синтеза Фишера-Тропша по тех-

вой риформинг, парциальное окисление и автотерми-

нологиям GTL. Риформинг природного газа в син-

ческий риформинг [5]. Можно отметить следующие

тез-газ и водород является основой практически всех

процессы, направленные на получение синтез-газа и

крупнотоннажных технологий переработки природ-

водорода из углеводородных газов в промышленных

ного газа. Синтез-газ различного состава (смесь H2/

условиях, каждый из которых обладает своими пре-

CO в различном соотношении) успешно используется

имуществами и недостатками:

для получения широкого спектра нефтехимических

— паровая конверсия метана;

продуктов, удобрений, оксохимикатов и многих дру-

— некаталитическое парциальное окисление ме-

гих продуктов с высокой добавленной стоимостью.

тана;

В дополнение к этому синтез-газ играет ключевую

— каталитическое парциальное окисление метана;

роль в синтезе аммиака.

— автотермический риформинг;

Не менее востребован в качестве исходного сы-

— углекислотная конверсия метана;

рья для химической и нефтехимической промыш-

— комбинированный риформинг метана;

ленности и водород, который, будучи единственным

— три-риформинг метана;

безуглеродным топливом, обладает высокой теплот-

— риформинг с использованием мембранных ре-

ворной способностью и является экологически без-

акторов.

опасной альтернативой традиционным ископаемым

Отмечается [5], что в то время как процессы паро-

топливам. Основной проблемой использования во-

вой конверсии, парциального окисления и автотерми-

дорода в качестве топлива является его недоступ-

ческого риформинга метана уже давно реализованы в

ность в виде молекулы Н2 в природе и связанная с

крупных масштабах и являются основными промыш-

этим необходимость в недорогих и эффективных

ленными способами получения указанных продуктов

методах его получения из любых других первичных

(при безусловном лидерстве паровой конверсии),

источников энергии. Наметившаяся в последние го-

остальные из перечисленных выше процессов на-

ды мировая тенденция перехода к низкоуглеродной

ходятся на поисковой стадии развития. В основном

энергетике способствовала развитию водородной

современные исследования в этой области направ-

энергетики. Прогнозируется, что в долгосрочной

лены на изучение возможности снижения выбросов

перспективе водород может стать универсальным

парниковых газов, минимизацию энергопотребления

экологически чистым энергоносителем [1]. В то же

и повышение производительности процессов рифор-

время успешное развитие водородной энергетики

минга.

связано с необходимостью создания эффективных

Одной из главных задач разработчиков новых тех-

и безопасных технологий хранения водорода и его

нологий получения синтез-газа и водорода являет-

транспортировки [2, 3], что является достаточно

ся необходимость сокращения энергопотребления и

сложной задачей с учетом особенностей его физиче-

производственных затрат. Так, расходы на получение

ских и химических свойств (низкая температура сжи-

синтез-газа в себестоимости получаемой из него ко-

жения, деструктивное воздействие на металлические

нечной продукции составляют не менее 50-55%, а

материалы), а указанные особенности — причиной

доля капиталовложений в технологическое оборудо-

высокой стоимости традиционных технологий обра-

вание достигает 60-65% от общей суммы инвести-

щения с водородом. Наряду с применением в качестве

ций в производство [5]. Для получения различных

топлива чистого водорода широко обсуждается также

целевых продуктов (водорода, аммиака, метанола,

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

541

продуктов GTL) требуется синтез-газ конкретного

чения водорода методом паровой конверсии метана

состава, поскольку важную роль в последующих

технологии с улавливанием СО2 пока еще далеки

синтезах на его основе играет мольное соотноше-

от полномасштабной реализации. В 2017 г. в мире

ние H2/CO. Например, содержание CO в синтез-газе,

существовали всего 18 крупных проектов, исполь-

полученном паровым риформингом, как правило,

зующих технологию с улавливанием СО2, при этом

слишком низкое для дальнейшего синтеза метанола, в

пять проектов находились на стадии строительства,

то время как при парциальном окислении метана по-

а остальные — на более ранних уровнях готовности.

лучают синтез-газ с мольным соотношением H2/CO,

Согласно технико-экономической оценке в случае

меньшим 2:1 (~1.8). Поэтому для осуществления

дополнительного введения стадии улавливания СО2

синтезов Фишера-Тропша с получением жидких GTL

в технологическую схему процесса получения водо-

продуктов или метанола прибегают к комбинации

рода капитальные затраты по технологии паровой

разных технологий (например, комбинированный

конверсии увеличиваются на 87%, а эксплуатацион-

риформинг), корректировке состава газа с извлече-

ные затраты — на 33%, поэтому в этом случае приве-

нием части водорода или использованием реакции

денная стоимость получаемого водорода возрастает в

водяного газа.

1.5 раза (до 1.8 €/кг), а цена утилизации углекислого

Многочисленные обзоры посвящены анализу про-

газа увеличивается до 70 € за тонну СО2.1

мышленных методов получения непосредственно

Острой проблемой по-прежнему остается также

водорода (см., например, [6-9]). В частности, отме-

отсутствие малотоннажных технологий конверсии

чается, что в настоящее время традиционные методы

синтез-газа в жидкие топлива, которые могли бы ра-

сохраняют доминирующую роль в производстве H2

ботать на малоресурсных источниках природного га-

с затратами 1.34-2.27 $/кг [1]. Обычно производство

за, поскольку для этого нельзя эффективно применять

водорода осуществляется в три стадии: а) предва-

крупнотоннажные технологии GTL [11].

рительная конверсия природного газа в синтез-газ,

которая реализуется тремя способами: паровой кон-

Паровой риформинг природного газа/метана

версией, парциальным окислением или автотерми-

ческим риформингом; б) выведение CO из состава

Паровая конверсия метана является наиболее

синтез-газа по реакции водяного газа; в) очистка от

распространенным промышленным процессом, на

образующегося CO2. Выделение чистого водорода из

основе которого производится ~95% синтез-газа, а в

продуктов окислительной конверсии углеводородных

сочетании с реакцией водяного газа паровая конвер-

газов может быть реализовано тремя методами: мем-

сия может служить также и эффективным источником

бранной адсорбцией, короткоцикловой адсорбцией и

получения водорода [6, 12, 13]. Это наиболее часто

криогенным разделением [10].

используемый и самый дешевый способ промышлен-

Анализ литературных данных в целом показал

ного производства водорода, так как по сравнению с

интенсификацию работ, направленных на устранение

электролизом воды коэффициент полезного действия

недостатков традиционных процессов преобразова-

этого процесса в 5-6 раз больше. Процесс протекает

ния газового сырья в химические продукты с высо-

с большим эндотермическим эффектом (I), и при его

кой добавленной стоимостью за счет модернизации

реализации получают богатый водородом синтез-газ

существующих и создания принципиально новых

с отношением Н2/СО = 3.

процессов [7-10].

СН4 + Н2О СО + 3Н2,

Водород классифицируется по количеству вы-

(I)

ΔН298 = +226 кДж·моль-1.

бросов углекислого газа в процессе его производ-

ства: «серый» водород — его производят из угля,

Процесс паровой конверсии метана начал широко

нефти и газа, при этом весь образующийся углекис-

внедряться в промышленных масштабах в 1960-х гг.,

лый газ выбрасывается в атмосферу; «голубой» —

когда в качестве исходного сырья вместо угля стали

полученный из того же сырья, но с применением

использовать природный газ. Как правило, на уста-

технологии улавливания и хранения СО2 (CCS);

новках конверсии природного газа паровым рифор-

в) «зеленый» водород на основе возобновляемых

мингом используют реакционные аппараты (так назы-

источников энергии с нулевой эмиссией СО2, таких

как электролиз воды, методы с использованием си-

1 IEAGHG Technical Report 2017-02. February, 2017.

лы ветра, солнечной энергии, силы воды, волновой

Techno-Economic Evaluation of SMR Based Standalone

энергии или энергии морских приливов и отливов.

(Merchant) Plant with CCS. IEA Greenhouse gas R&D

В отличие от хорошо освоенных процессов полу-

542

Макарян И. А., Седов И. В.

ваемые паровые риформеры) с внешним обогревом,

приведенная выше основная реакция (I) и паровая

в которых применяют недорогие нанесенные нике-

конверсия образовавшегося монооксида углерода по

левые катализаторы при температурах 800-1000°С,

реакции водяного газа (II).

давлениях выше 2 МПа и высоком (для снижения

СО + Н2О СО2 + 3Н2,

выхода кокса) отношении Н2О/СН4 = 2.5-3.0 и даже

(II)

выше. Двумя важнейшими характеристиками про-

ΔН298 = -41 кДж·моль-1.

цесса парового риформинга являются соотношение

H2O/Cсырье и температура реакции. Для повышения

Тепло эндотермического процесса паровой кон-

энергетической эффективности предпочтительны

версии метана обеспечивается внешними горелочны-

низкие значения этих параметров, однако в таком

ми устройствами. Образующийся синтез-газ выходит

случае повышается риск образования углеродных от-

из риформера при температуре около 900°С.

ложений в слое катализатора и его отравление. В це-

В случае с улавливанием и хранением углерода

лом наиболее серьезные проблемы при реализации

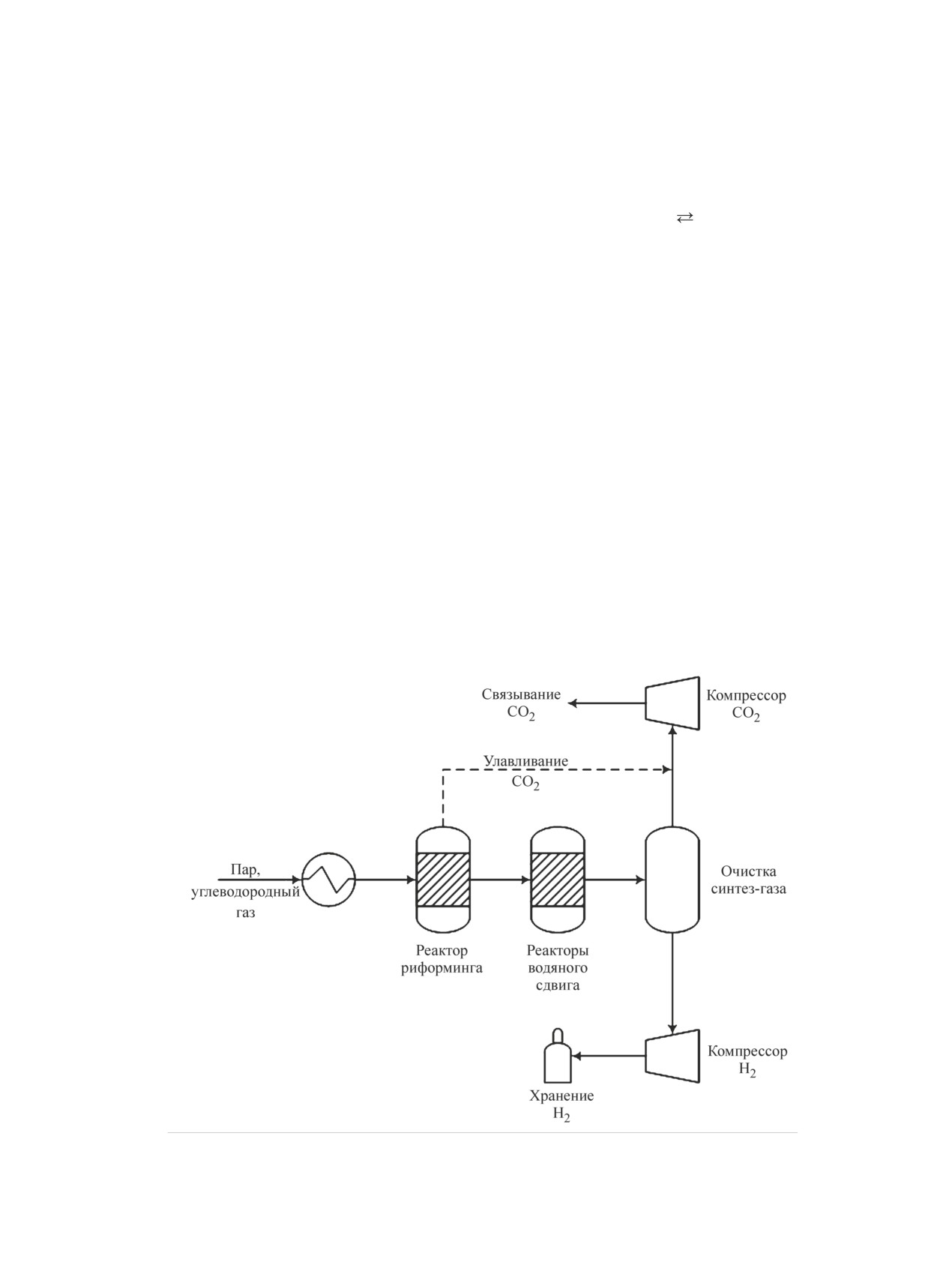

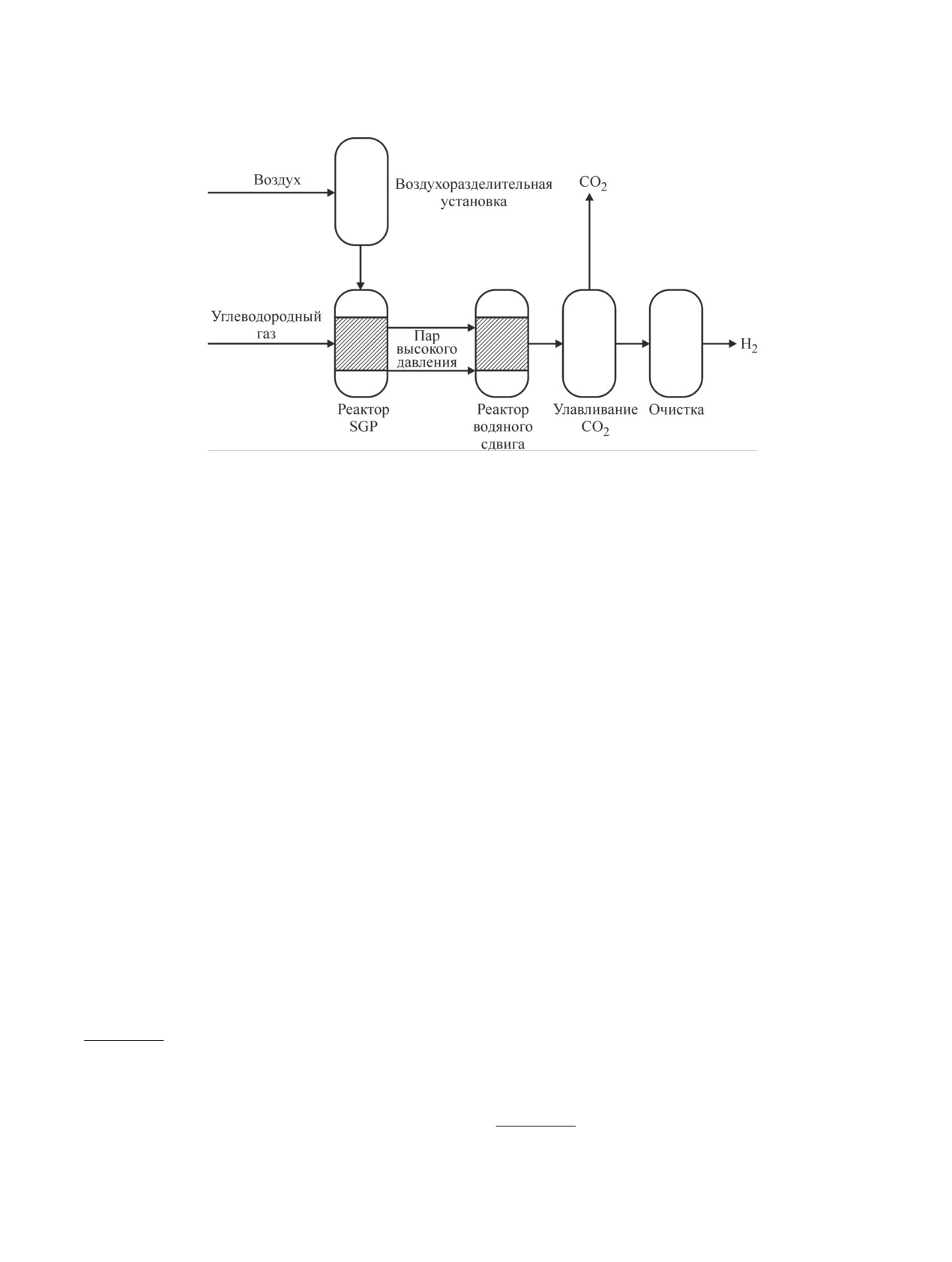

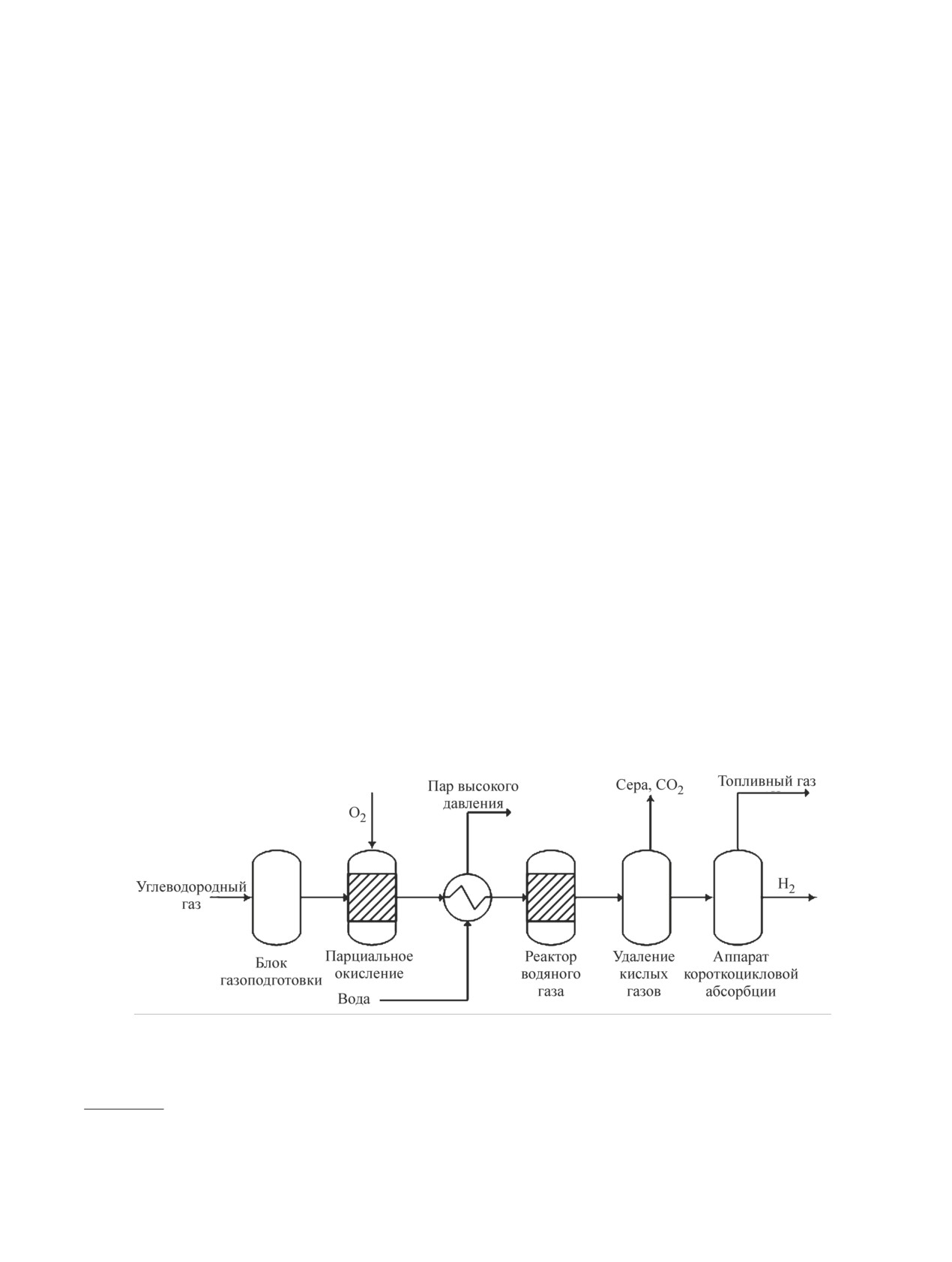

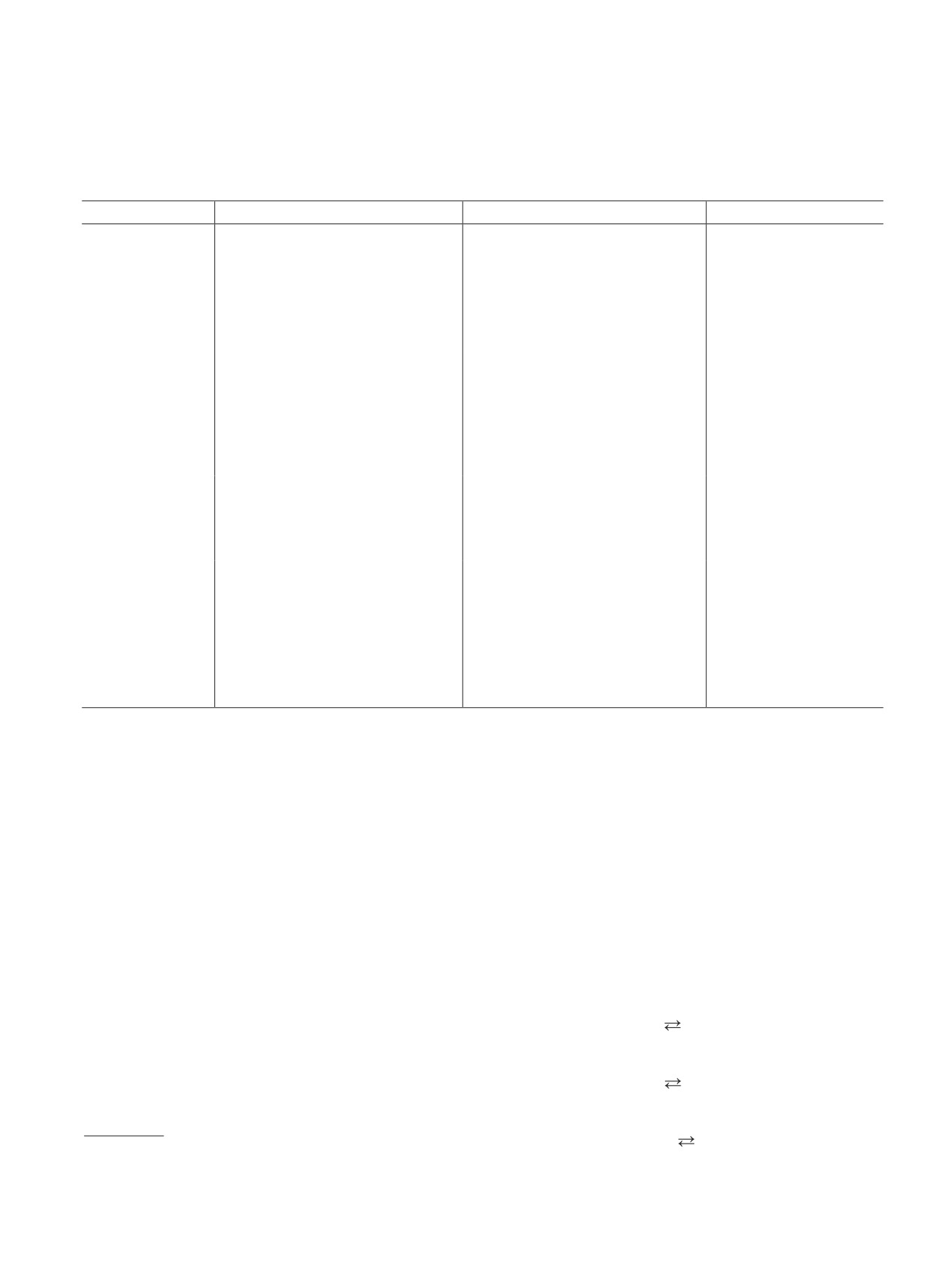

(рис. 1) в реакторе риформинга природный газ всту-

промышленных процессов паровой конверсии метана

пает в реакцию с водяным паром в присутствии ка-

связаны с отравлением катализаторов сероводородом,

тализаторов на основе никеля при высоком давлении

протеканием коксообразования и значительными раз-

с образованием синтез-газа. В результате реакции

мерами реакционных аппаратов.

образуется CO и синтез-газ, богатый водородом.

Паровой риформинга метана довольно прост и

Синтез-газ охлаждается и подается в реакторы паро-

осуществляется в реакционных аппаратах, содержа-

вой конверсии CO (реакция водяного газа), первый из

щих заполненные катализатором трубки. Через эти

которых (с катализатором Fe2O3-Cr2O3) работает при

трубки пропускают природный газ и пар, предвари-

низкой температуре, а высокотемпературный реак-

тельно нагретые до ~600°С, где эта смесь каталити-

тор (с катализатором CuO/ZnO/Al2O3) располагается

чески превращается в водород, монооксид углерода

следующим в технологической схеме. Полученный

и двуокись углерода. Внутри каталитических трубок

водород очищается на установке очистки синтез-га-

реактора в качестве основных реакций протекают

за (установка аминирования), а затем хранится под

Рис. 1. Упрощенная технологическая схема парового риформинга метана, объединенная с улавливанием и хранением

углерода (рисунок создан авторами по данным [6, 12]).

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

543

давлением в соответствующих резервуарах. CO2 из

установки амииной очистки синтез-газа сжимается

и транспортируется по трубопроводу в подземные

хранилища. При реализации процесса паровой кон-

версии метана без применения технологии улавли-

вания CO2 синтез-газ из реакторов водяного сдвига

после охлаждения направляется непосредственно

на установку очистки синтез-газа/адсорбции с пе-

репадом давления, а образующийся CO2 выводится

непосредственно в атмосферу.

Компании, реализующие технологии паровой

конверсии природного газа, например Howe-Baker

(США), Haldor Topsoe (Дания), Foster Wheeler Corp.

(США), Technip (Франция), применяют различные

схемы нагрева реакторных труб, заполненных ката-

лизатором. Однако во всех вариантах конструкции

печей с целью получения пара и предварительного

подогрева сырья и воздуха, подаваемого на горелоч-

ные устройства, используется тепло дымовых газов.

Расположение горелочных устройств в риформерах

может быть вертикальным (наиболее распростра-

ненный вариант), боковым и террасным. В вари-

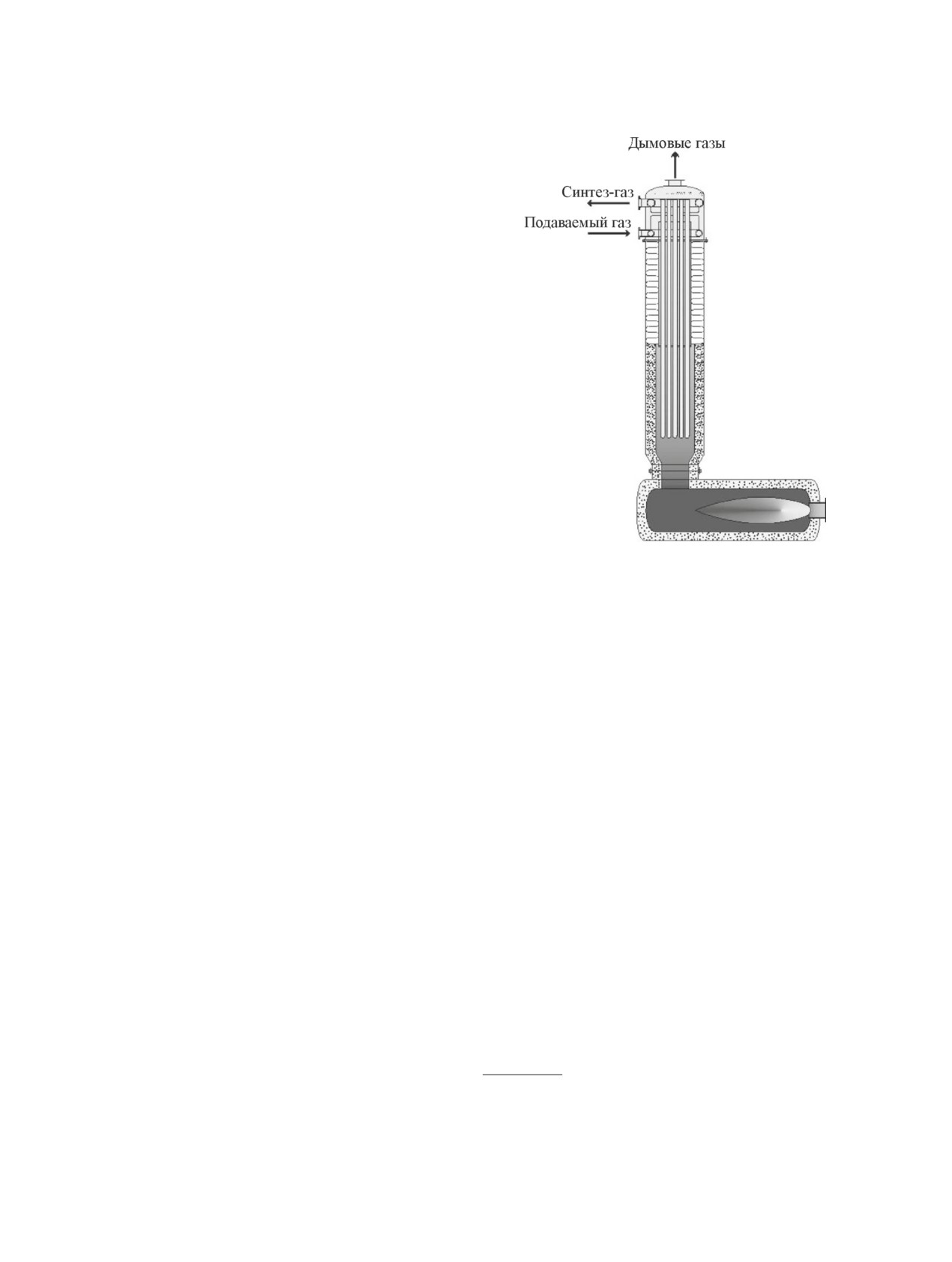

Рис. 2. Схема конвекционного риформера HTCR компа-

нии Haldor Topsoe (рисунок заимствован из [14]1).

анте риформера HTCR (Haldor Topsoe Convection

Reformer™) компании Haldor Topsoe осуществляется

конвективный нагрев катализаторных труб дымо-

изготовления риформеров. Таким образом, в некото-

выми газами (рис. 2), а реактор представляет собой

рых случаях компрессор синтез-газа может оказаться

цилиндрическую печь с отдельной камерой сгорания

самым дорогим агрегатом-оборудованием во всей

в нижней ее части, а также с вертикальными тепло-

технологической цепочке.

обменно-реакционными комплектами, состоящими

При осуществлении парового риформинга ме-

из трех концентрических трубок [14].

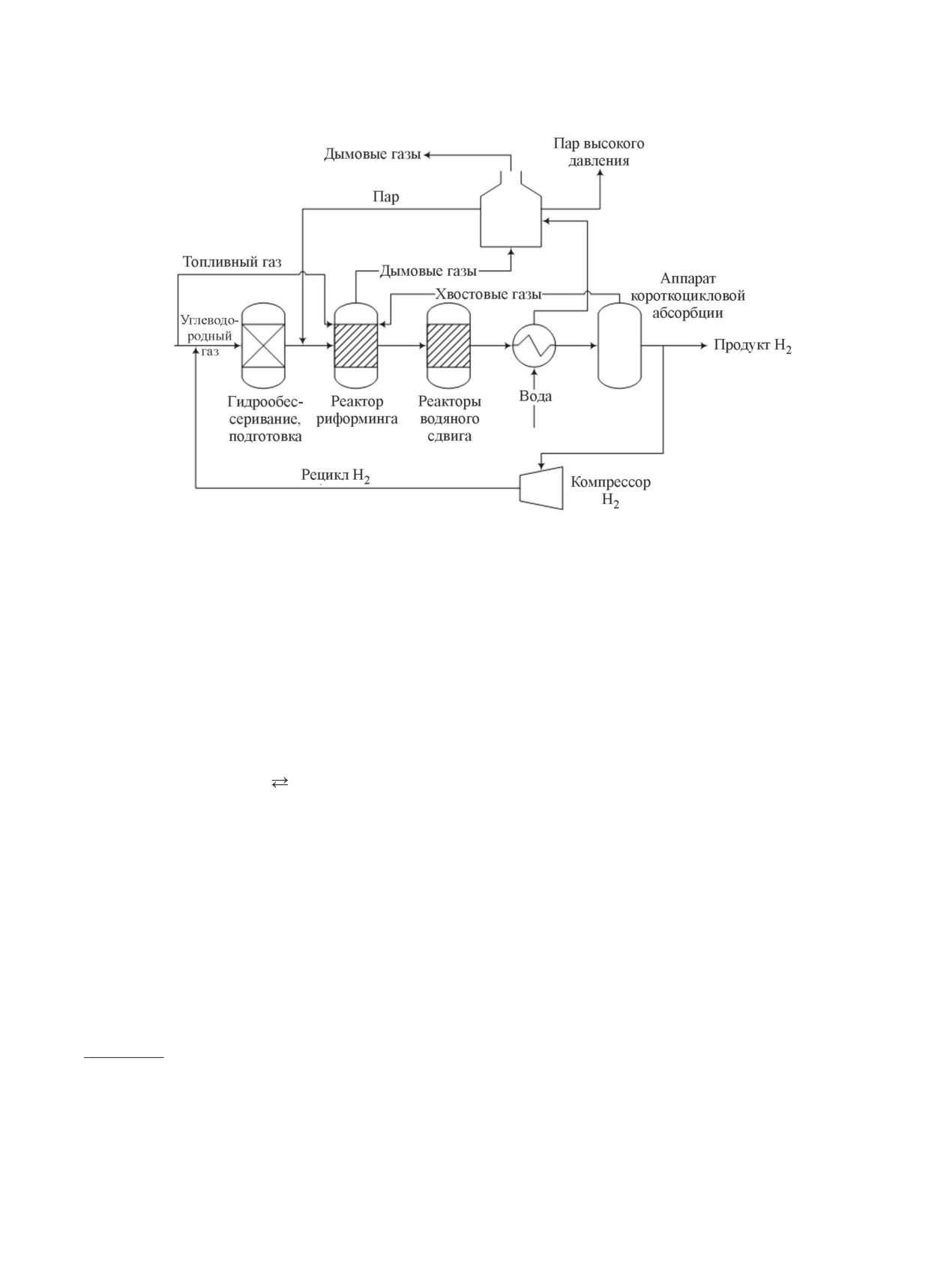

тана по процессу компании Air Liquide Engineering

В состав исходного сырья может входить боль-

& Construction природный газ обессеривается, сме-

шое количество тяжелых гомологов метана, что при-

шивается с водяным газом и подогревается.2 После

водит к более быстрому закоксовыванию катали-

чего сырьевой газ и пар нагреваются под давлением

затора. В этом случае в схему процесса включают

1.5-4.5 МПа внутри реактора парового риформинга

реактор предварительного риформинга, в котором

с верхним расположением горелочного устройства.

при температуре до 600°С проводят паровую конвер-

С использованием технологии Air Liquide Engineering

сию тяжелых гомологов метана в метан и частично в

& Construction (рис. 3) можно получать синтез-газ,

синтез-газ. Именно благодаря использованию предва-

CO или оксогаз, применяемый в процессах гидрофор-

рительного конвертора компанией Haldor Topsoe была

милирования алкенов. Производительность установ-

решена проблема отравления своих катализаторов

ки составляет до 350 000 нм3·ч-1 сухого синтез-газа и

серой [14]. Сейчас основные усилия разработчиков

до 40 000 нм3·ч-1 CO.

компании направлены на улучшение тепло- и массо-

Активно развиваются также и альтернативные

обмена, оптимизацию процесса паровой конверсии

версии технологий и конструкций реакционных ап-

метана и уменьшение размеров реакционного аппа-

паратов для реализации парового риформинга, такие

рата.

как мембранные технологии [15, 16], микроканаль-

Важным элементом технологического процесса

ные технологии [17, 18], высокотемпературные атом-

конверсии природного газа в синтез-газ является ком-

прессор синтез-газа. Компримирование синтез-газа

1 © Taylor & Francis, 2005. Разрешение на публикацию

получено 28.11.2023.

приводит к его значительному разогреву, а присут-

2 Low-carbon Hydrogen. A portfolio of technologies for

ствие в синтез-газе до 70% водорода ведет к необхо-

low-carbon hydrogen production, purification and recovery //

димости использования специальных, устойчивых к

охрупчиванию в присутствии водорода сплавов для

544

Макарян И. А., Седов И. В.

Рис. 3. Схема установки парового риформинга природного газа по технологии Air Liquide Engineering & Construction

(рисунок создан авторами по данным1).

ные реакторы,2 плазменный паровой риформинг [19,

окисление считается более экономичным процессом,

20] и ряд других.

чем процессы парового или автотермического рифор-

минга, поскольку для его осуществления требуется

меньшее количество тепловой энергии.

Парциальное окисление природного газа/метана

В реальных условиях при гомогенном окисле-

Процесс парциального окисления (или окисли-

нии очень богатых газовых смесей действительно

тельной конверсии) природного газа/метана в син-

трудно добиться равновесного химического состава

тез-газ был разработан в начале 1950-х гг. [21] и пред-

продуктов, при этом важным фактором, определяю-

ставляет собой слабоэкзотермическую реакцию:

щим выход компонентов синтез-газа, является состав

используемой углеводородной смеси. Рост общего

СН4 + ½О2 СО + 2Н2,

(III)

давления приводит к росту парциального давления

ΔН298 = -44 кДж·моль-1.

СН4, СО2 и Н2О в равновесном составе газа (т. е.

высокие давления неблагоприятны для парциального

Как правило, процесс осуществляют при давлении

окисления метана), при этом рост давления компен-

30-100 атм с использованием чистого кислорода, ко-

сирует высокие температуры, необходимые для про-

торый берется в небольшом избытке, что позволяет

ведения некаталитического процесса. Установлено,

обеспечить более полную конверсию и достичь нуж-

что в целом окисление метана при высоких темпе-

ной для реакции температуры [21, 22], однако в то же

ратурах происходит по разветвленно-цепному меха-

время приводит к нежелательному образованию не-

низму.

большого количества продуктов глубокого окисления

СО2 и Н2О. Процесс может работать на различном

Каталитическое парциальное окисление

сырье, например на угле, остаточной нефти, биогазе

и пр. Благодаря своей экзотермичности, парциальное

Парциальное окисление углеводородных газов

может протекать как в присутствии катализатора, так

1 Low-carbon Hydrogen. A portfolio of technologies for

и без него. Для проведения каталитического парци-

low-carbon hydrogen production, purification and recovery. //

ального окисления обычно используют никелевый

или родиевый катализаторы, чаще всего на цеолитах

ZSM-5, при этом достигаются относительно мягкие

2 Росатом проработает идею промышленного производ-

рабочие условия (800-900°С, 2.5-3.5 МПа), что уве-

личивает возможность осуществления процесса в

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

545

небольших производственных масштабах. Процесс

Несмотря на перечисленные преимущества, ин-

каталитической окислительной конверсии может про-

формация о промышленной реализации технологии

текать по двум механизмам: а) последовательный

каталитического парциального окисления углеводо-

механизм (через глубокое окисление до СО2 и Н2О и

родов весьма скудная. Это можно объяснить наличи-

последующие паровую и углекислотную конверсию

ем следующих серьезных причин:

метана), чему способствуют высокие температуры,

— использование в процессе кислорода вместо

малые времена контакта и катализаторы, восстанов-

воздушных смесей необходимо для получения син-

ленные до металлического состояния; б) прямой ме-

тез-газа, не содержащего азот, однако требует допол-

ханизм (через полную диссоциацию СН4 → Садс +

нительных затрат;

+ 4Надс и О2 → 2Оадс на поверхности катализатора

— вероятность воспламенения при использовании

с последующим образованием конечных продуктов

некоторых смесей СН4/О2 из-за экзотермического

Садс + Оадс → СО и 2Надс → Н2), который наблюда-

характера реакции и возникновения в реакторе точек

ется при низких температурах и больших временах

с экстремально высокой температурой;

контакта на окисленных поверхностях нанесенных

— недостаточная эффективность и стабильность

катализаторов [22].

работы катализаторов окисления.

Основными достоинствами технологии катали-

Поэтому, как правило, речь пока идет лишь о пи-

тического парциального окисления метана являются

лотных установках каталитического парциального

[22]:

окисления метана (в проведении тестирования кото-

— низкое потребление энергии, что объясняется

рых лидирует компания Exxon), а также о демонстра-

одностадийностью и невысоким экзотермическим

ционных установках [22].

эффектом реакции;

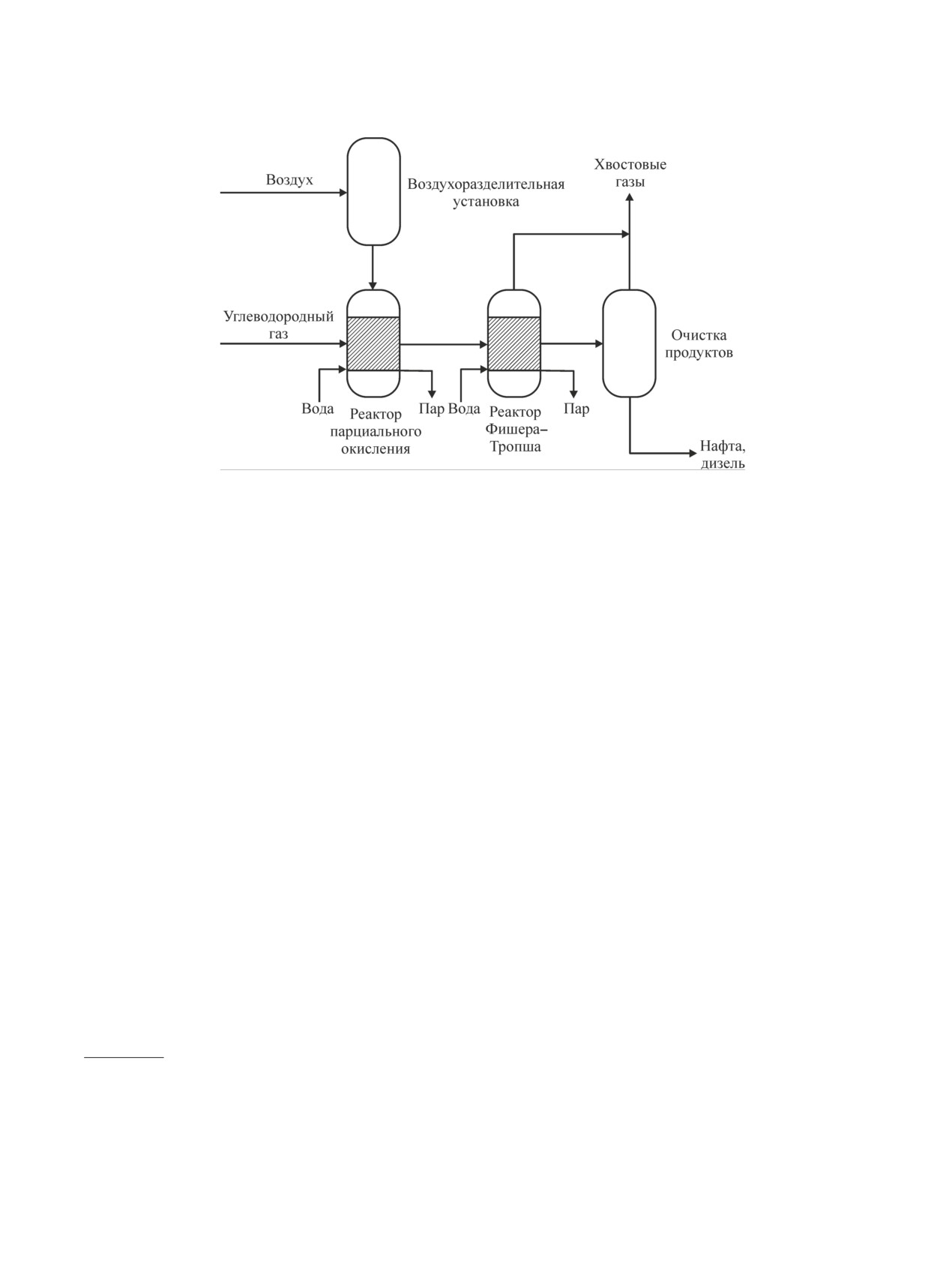

В частности, компания ConocoPhillips является

— продукт процесса представляет собой син-

лицензиаром технологии ConocoPhillips GTL для

тез-газ с мольным отношением H2:CO, близким к 2,

преобразования природного газа в жидкие продукты

и с небольшим количеством CO2, что позволяет ис-

на основе технологии COPOX™ SynGas для полу-

пользовать его для получения метанола и жидких

чения синтез-газа, которая включает кобальтовый

углеводородов;

катализатор Фишера-Тропша и специальную реак-

— технология может осуществляться с использо-

торную систему (рис. 4) [23]. Лежащие в основе этой

ванием компактного оборудования при сохранении

разработки технологии, созданные в конце 1990-х гг.,

объемной скорости газа, что снижает инвестицион-

характеризуются высокой эффективностью и низкой

ные расходы и обеспечивает большую гибкость в

стоимостью, а также обеспечивают получение син-

выборе месторасположения установки;

тез-газа с отношением H2/CO ≤ 2.0. В 2003 г. Conoco

— в процессе каталитического парциального окис-

Inc., Хьюстон (США) была построена коммерче-

ления метана можно достичь более высокой углерод-

ская демонстрационная установка GTL мощностью

ной эффективности при более низком потреблении

400 баррелей в сутки в г. Понка Сити (штат Оклахома,

кислорода по сравнению с процессами автотермиче-

США) стоимостью 75 млн долл.1 В 2010 г. она была

ского риформинга и некаталитического парциального

закрыта из-за нестабильной работы катализатора

окисления, что приводит к более низким эксплуата-

и его быстрой дезактивации. В 2003 г. компания-

ционным затратам.

ми Gatar Petroleum и ConocoPhillips было подписа-

Помимо переработки природного газа применение

но соглашение о намерениях построить установку

каталитического парциального окисления для полу-

GTL на крупнейшем газохимическом комплексе в

чения углеводородов C2+ и возобновляемых углево-

г. Рас-Лаффане (Катар), однако по той же причине

дородов дает возможность производить химические

это соглашение не получило дальнейшего развития.2

вещества и материалы на биологической основе, чему

Известно, что компания Oil & Gas Process Engineering

способствует развивающаяся в наши дни индустрия

биоочистки. На основе детального изучения меха-

низмов и кинетики протекающих реакций, исследо-

1 Conoco to build $75 million gas-to-liquids demonstration

ваний новых катализаторов и конструкций реакторов,

разработки процессов, приводящих к уменьшению

коксования и спекания катализаторов, были получе-

2 Qatar Petr. & ConocoPhillips to Work Together on GTL

ны исходные данные для проектирования опытных

установок каталитического парциального окисления

углеводородов.

546

Макарян И. А., Седов И. В.

Рис. 4. Принципиальная схема технологии ConocoPhillips GTL (рисунок создан авторами по данным1).

до сих пор предлагает к продаже лицензии на процесс

лученным в пилотном режиме непрерывно в течение

ConocoPhillips GTL.2

8 мес, конверсию метана удавалось поддерживать

В обзоре [22] отмечается, что компания Dason

на уровне >90% при приемлемой селективности по

Technology спроектировала и построила в г. Чунцин

CO и H2. По мнению авторов разработки, высокая

(Китай) по технологии Dason пилотную установку

эффективность и относительно низкая стоимость

каталитического парциального окисления метана

производства вполне могут стать основой для орга-

Dason производительностью 1 баррель в день по

низации полномасштабного процесса.

производству продуктов GTL. По сравнению с боль-

шинством процессов паровой конверсии, некаталити-

Некаталитическое парциальное окисление

ческого парциального окисления и автотермическо-

го риформинга метана технология каталитического

Большой интерес к проведению парциально-

парциального окисления от Dason может реализовы-

го окисления метана наблюдался в 1990-х-начале

ваться в значительно более компактных масштабах

2000-х гг. Эта реакция изучалась в широком диапа-

(размер реактора 0.128 м3), технология позволяет

зоне температур с использованием проточных реак-

существенно снизить капитальные и эксплуатаци-

торов [24], проводился термодинамический анализ

онные расходы, а также эмиссию СО2 в атмосферу.

процесса для выявления влияния состава исходной

Производительность пилотной установки составляет

смеси, температуры и давления на выход синтез-газа

100 000 т метанола в год, при этом ее эффективность

[25], применялись методы математического модели-

по углероду на 18% выше, чем у установки автотер-

рования для прогнозирования поведения системы

мического риформинга метана такого же масштаба,

в различных условиях и определения оптимальных

а это на 18% снижает эксплуатационные расходы по

параметров реакции [26].

обслуживанию установки.2* Получаемый синтез-газ

Всего из процессов парциального окисления угле-

имеет мольный состав Н2:СО 2:1 и подходит для

родсодержащих газов в настоящее время в промыш-

эффективного производства на его основе жидких

ленных масштабах реализована только технология

топлив. Согласно экспериментальным данным, по-

некаталитического парциального окисления для по-

лучения синтез-газа и водорода [27], что связано с

1 Gas-to-liquids (GTL) Process by ConocoPhillips //

техническими сложностями организации промыш-

ленного процесса каталитического парциального

окисления. Высокая вероятность самовоспламенения

реакционной смеси еще до контакта с катализато-

2 Там же.

ром, резко изменяющийся температурный профиль

3 Overview of GTL. Dason process. Pilot plant // DASON

и образование горячих пятен в катализаторе, спо-

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

547

собствующих его спеканию, дезактивации и уносу

CO2 в атмосферу.3 По сравнению с технологией паро-

металла, отрицательно сказываются на стабильности

вой конверсии метана технология SGP является более

и безопасности процесса каталитического парци-

экономичной и позволяет снизить стоимость произ-

ального окисления, делая маловероятным создание

водства водорода. Ее ключевые преимущества перед

крупнотоннажных промышленных производств на

технологией автотермического риформинга метана

его основе.

(с учетом производительности реактора 500 т/день

Преимуществами некаталитического парциально-

водорода): на 30 млн $ в год ниже операционные рас-

го окисления по сравнению с каталитическим процес-

ходы; на 35% ниже поставки энергии; на 10-25% ни-

сом являются технологическая гибкость, отсутствие

же усредненная стоимость производимого водорода.

потребности в стабильно работающих катализато-

В настоящее время Shell владеет более 30 лицензиями

рах, возможность использования углеводородных

на газификацию жидких нефтеперегонных остатков и

газов практически любого состава и происхождения,

газа, а также более 30 газификаторами SGP по всему

низкие капитальные и эксплуатационные затраты,

миру. На заводе Pearl по переработке газа в жидкие

а также возможность организации простых мало-

топлива в Катаре с 2011 г. работают 18 установок SGP

тоннажных процессов переработки углеводородных

с производительностью чистого водорода 500 т·сут-1

газов непосредственно в промысловых условиях,

каждая. С 1997 г. на нефтеперерабатывающем заводе

что позволяет уменьшить потери при их факельном

Pernis в Нидерландах компания Shell реализует техно-

сжигании и прямом выбросе в атмосферу, тем самым

логию SGP с мощностью улавливания CO2 в объеме

снижая антропогенный вклад в создание парникового

1 млн т в год.

эффекта.

Сегодня все больше нефтехимических компаний4

На рынке присутствуют следующие коммерческие

заявляют о своих планах принять участие в создании

технологии парциального окисления метана: техноло-

мировой безуглеродной энергетики. Так, Shell разра-

гия SGP компании Shell, внедренная на крупнейшем

ботала новый высокоэффективный процесс получе-

в мире заводе по конверсии природного газа Pearl

ния «голубого» водорода SBHP (Shell Blue Hydrogen

GTL в Катаре; технология TSGP компании Texaco;

Process), который объединяет две технологии этой

процесс высокого давления HP POX компании Lurgi;

компании — технологию парциального окисления

процесс Gas POX компании Air Liquide Engineering

газа SGP для преобразования нежелательных остат-

& Construction.

ков парового крекинга в синтез-газ и растворную

Процесс SGP (Shell Gas Partial Oxidation, или Shell

технологию ADIP ULTRA для улавливания CO2 из

Gasification Process) компании Shell (рис. 5) представ-

технологических потоков процессов парциального

ляет собой гибкий процесс получения синтез-газа

окисления метана высокого давления.5 По сравнению

для дальнейшего производства на его основе вы-

с паровой конверсией метана процесс SBHP более

сокочистого водорода высокого давления, а также

экономичен за счет максимального повышения эф-

аммиака, метанола, топливного газа, бытового газа

фективности улавливания углерода и упрощения тех-

или восстановительного газа.1 Shell начала разраба-

нологической цепочки, что компенсирует затраты на

тывать технологию SGP еще в 1950-х гг.2 В качестве

производство кислорода, а по сравнению с процессом

окислителя в технологии SGP используется кислород

автотермического риформинга метана процесс SBHP

с непосредственным обжигом в футерованном реак-

имеет более простую конструкцию, не требует суще-

торе. В этом процессе не требуется предварительная

ственной предварительной обработки исходного газа

обработка исходного газа, это некаталитический про-

и не нуждается в нагревателе для выделения CO2.

цесс, в котором вырабатывается пар высокого давле-

Кроме того, процесс SBHP генерирует, а не потре-

ния на основе отработанного тепла (а не на основе

его потребления) и отсутствуют прямые выбросы

3 Nan Liu. The shell blue hydrogen process. Water

1 Shell Gasification Process // Decarbonisation technology.

4 A net-zero emissions energy business // Shell. 16.04.2020.

2 Jasi A. Shell launches «blue» hydrogen technology

548

Макарян И. А., Седов И. В.

Рис. 5. Технологическая схема процесса парциального окисления SGP компании Shell для получения водорода

(рисунок создан авторами по данным1).

бляет водяной пар. Все вышеперечисленное приводит

пользовать для производства под высоким давлением

к снижению на 22% стоимости получения водорода

высокочистого водорода, а также аммиака и метанола.

для технологии SGP по сравнению с автотермическим

Тепло высокотемпературного газового потока исполь-

риформингом метана.

зуется для выработки пара в котле-утилизаторе. По

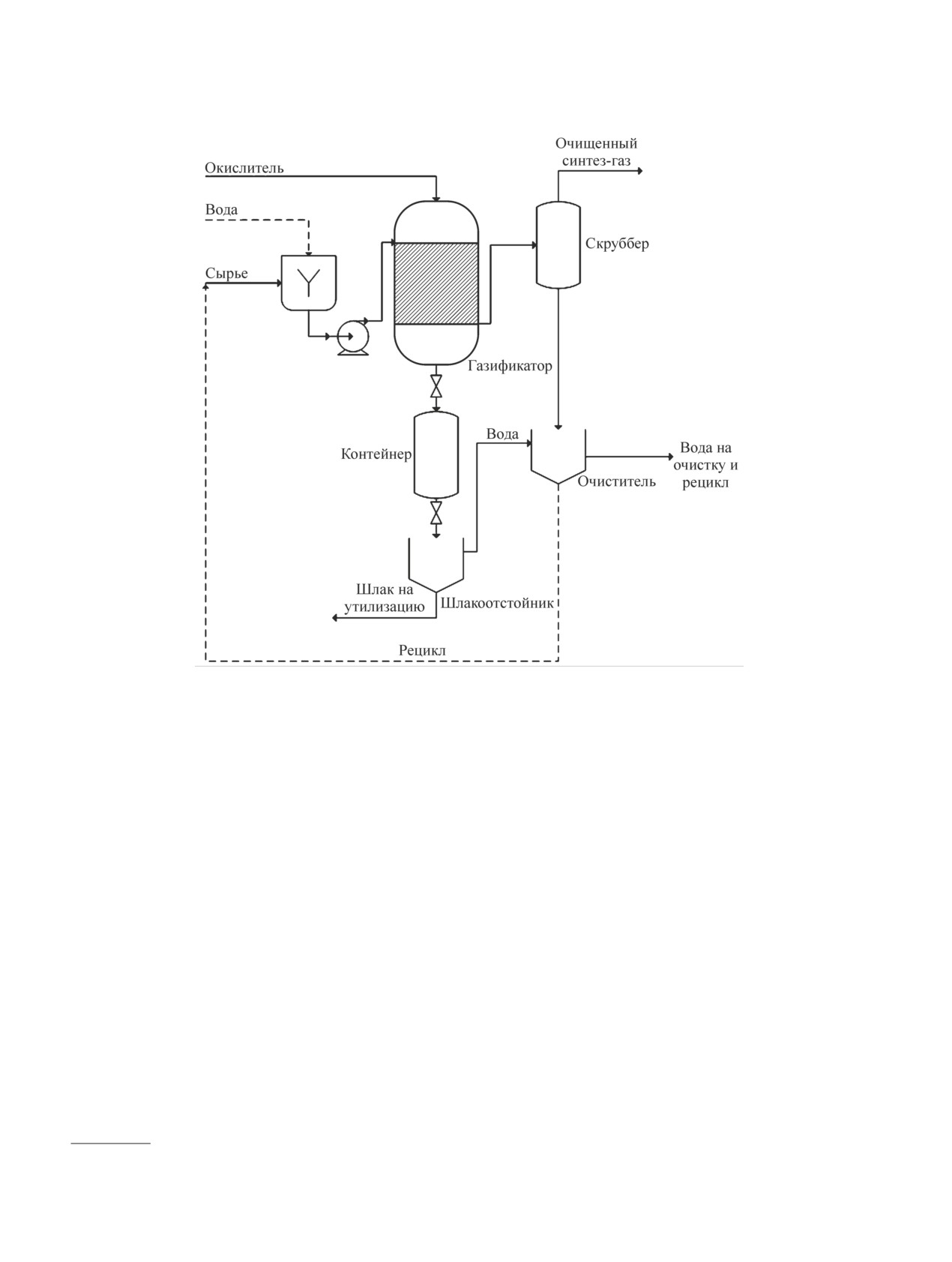

Процесс газификации TSGP (Texaco Syngas

технологии Texaco исходное сырье вместе с извлечен-

Generation Process) компании Texaco (шт. Техас,

ной суспензией углерода из исходного сырья нагнета-

США) — это промышленный процесс газификации

ют до заданного давления, смешивают с паром высо-

остатков нефтеперегонных процессов путем парци-

кого давления и затем подают в газогенератор через

ального окисления (рис. 6) с получением синтез-газа,

горелочное устройство вместе с кислородом. В ре-

состоящего в основном (>90%) из водорода и CO и

зультате мгновенного завершения реакции газифика-

идущего на получение жидких топлив [28].

ции образуется газ (H2 + CO). Высокотемпературный

газ, выходящий из реакционной камеры газогенера-

CxH2y + x/2О2 → xCO + yH2,

(IV)

тора, поступает в закалочную камеру, соединенную

CxH2y + xH2O → xCO + (x + y)H2 .

(V)

с нижней частью газогенератора, где охлаждается

водой до 200-260°C. Схематически конструкция ре-

Особенностью процесса газификации Texaco яв-

актора-газификатора Texaco представлена на рис. 7.

ляется впрыскивание в газификатор сырья одновре-

Процесс высокого давления HP POX (High Pressure

POX) компании Lurgi представляет собой термохи-

менно с CO2 и водяным паром.2 В качестве сырья для

мическую конверсию, которая превращает углево-

процесса здесь можно использовать деасфальтиро-

дородное сырье (природный газ, отработанный газ

ванный растворителем остаток или сырой нефтяной

или тяжелые нефтяные остатки) при взаимодействии

кокс, отбракованный при любом способе коксования,

с кислородом, паром и СО2 (необязательно) в то-

также можно применять непосредственно природный

пливный газ или синтез-газ при высоких давлениях,

газ, минуя стадию газификации. Полученный в ре-

зультате процесса газификации газ можно далее ис-

что существенно улучшает общую эффективность

процесса окисления. Этот процесс был успешно ре-

ализован в 2003 г. на полупромышленной испыта-

1 Nan Liu. The shell blue hydrogen process. Water

тельной установке компании (г. Фрейберг, Германия),

которая успешно функционирует по настоящее вре-

hydrocarbonengineering.com/whitepapers/files/The-Shell-

мя.3 Основной частью установки является реактор

Blue-Hydrogen-Process.pdf

2 Albrecht B. Reactor modeling and process analysis for

partial oxidation of natural gas. Dissertation. Ph.D. thesis.

3 Wolf U., Schlichting H. Lurgiʹs HP-POX Pilot Plant:

Bogdan Albrecht, Enschede, The Netherlands, 2004. https://ris.

A Milestone to Improved Syngas Production Gasification

Technologies 2004. Washington, DC, October 3-6, 2004. https://

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

549

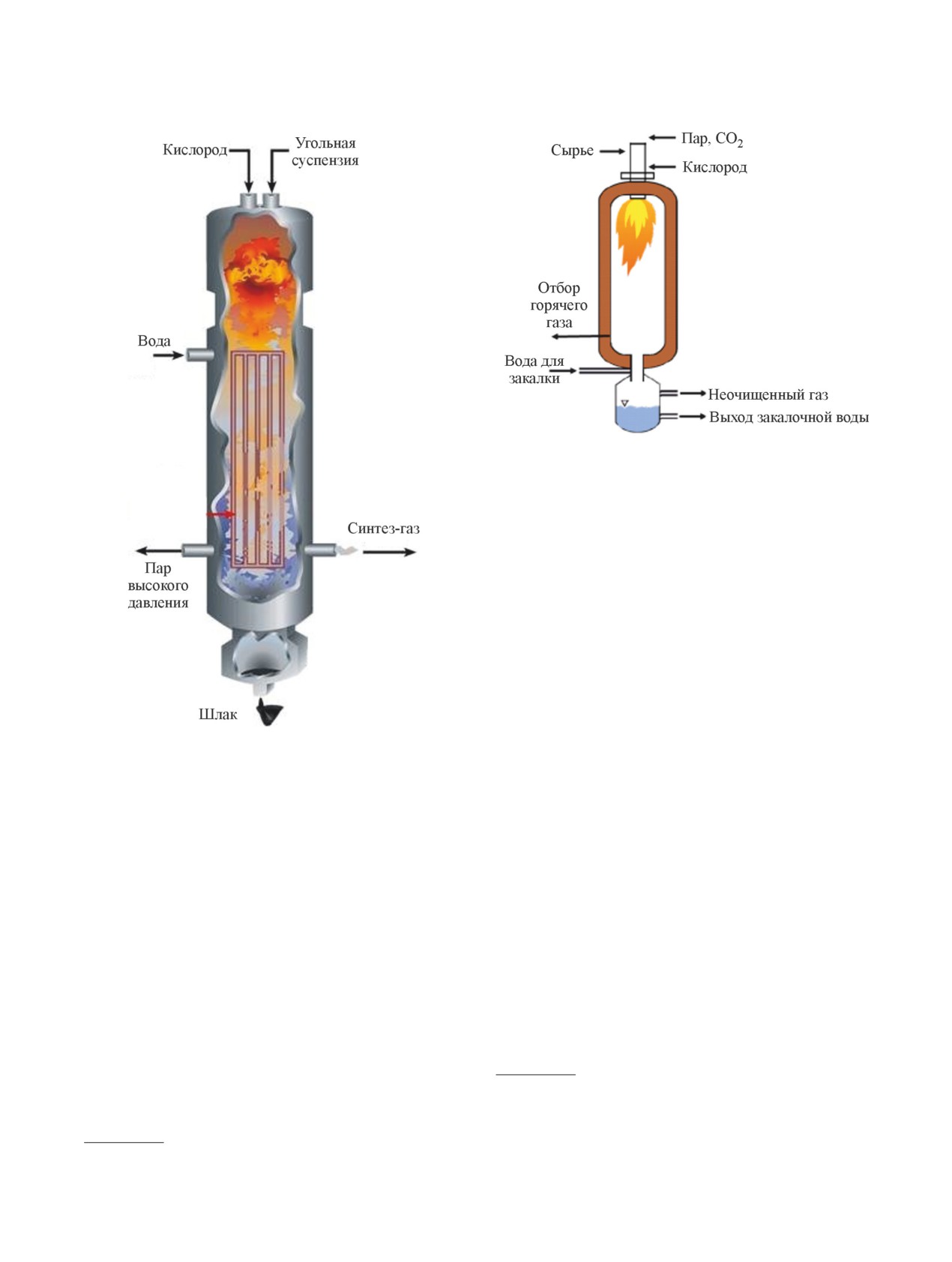

Рис. 6. Технологическая схема процесса Texaco Syngas Generation Process (рисунок создан авторами по данным [28]).

с газификацией в потоке, имеющий огнеупорную

дения в воде в охлаждающей камере, расположенной

облицовку и снабженный горелкой в верхней его

внизу реактора, а затем отделялся от водной фазы.

части (рис. 8).

Экспериментальное исследование влияния

На установке HP POX отработаны также режимы

температуры, давления и мольного соотношения

каталитического автотермического риформинга, нека-

Ссырья:Н2О:СО2 в сырье на некаталитическое пар-

талитического парциального окисления природного

циальное окисление метана выявило разницу меж-

газа и некаталитического парциального окисления

ду кажущейся равновесной температурой реакции

жидких углеводородов. Природный газ в основном

риформинга и температурой, измеренной на выходе

состоял из метана (˃90%) с небольшим содержанием

из реактора. Абсолютное значение такой разницы

более тяжелых углеводородов (˂5%), СО2 (˂1%) и N2

температур, снижающееся с повышением давления

(˂3%). В случае варианта парциального окисления

и увеличением мольного соотношения Н2О:Ссырья, в

природного газа сырье, кислород (поставляемый в

то же время незначительно зависит от температуры

сжиженном виде, а затем подвергшийся испарению)

в самом реакторе. Сравнение экспериментальных

и водяной пар и (или) СО2 подавались в реактор через

данных с кинетическими расчетами показало, что при

горелку. При варианте автотермического риформинга

температурах ниже 1250°С в основном протекают

реакционная камера частично заполнялась необхо-

реакции с низкой скоростью. При таких температурах

димыми катализаторами от компании Sud-Chemie.

даже незначительное увеличение температуры изме-

Горячий газ удалялся из нижней части реактора, а за-

няет как кинетику, так и термохимическое равновесие

тем быстро охлаждался в секции мгновенного охлаж-

превращений, приводя к увеличению селективности

образования компонентов синтез-газа.

Для оптимизации процесса на универсальной

установке HP POX в условиях, близких к промыш-

550

Макарян И. А., Седов И. В.

Рис. 8. Общий вид и материальные потоки процесса на

испытательной установке парциального окисления HP

POX (рисунок заимствован из [29]2).

футеровкой.3 Сырьем для технологии может слу-

жить обессеренный природный газ или отходящий

газ. Вначале сырьевой газ смешивается с водяным

паром и подогревается в нагревателе прямого на-

грева; затем кислород, сырье и пар подаются через

запатентованное горелочное устройство в реактор с

огнеупорной футеровкой, работающий под давлением

4-10 МПа, где осуществляется процесс парциального

окисления сырьевого газа с получением синтез-газа.

Конвертированный газ затем охлаждается с образо-

ванием пара высокого давления, а CO2 удаляется на

установке промывки. Соотношение H2/CO в получа-

Рис. 7. Реактор-газификатор компании GE/Texaco (ри-

сунок заимствован из [29]1).

емом синтез-газе можно корректировать, используя

для этого мембрану, установку короткоцикловой ад-

сорбции или холодный блок. Эти же операции мож-

ленным, было проведено сравнение результатов

но применять для получения в качестве конечного

разработанной математической модели реакторной

продукта CO и (или) H2.

конструкции [30] и 3D численного моделирования

В основе технологии Gas POX (рис. 9) лежит уни-

производительности горелочных устройств различ-

версальный газогенератор Lurgi MPG™ для прове-

ной конструкции [31]. При давлениях 5, 6 и 7 МПа

дения некаталитического парциального окисления

и температуре в реакторе 1200-1400°C были рас-

жидких углеводородных остатков.4 С помощью этой

считаны форма и структура пламени, распределение

технологии можно с минимальным воздействием на

температуры пламени, распределение температуры

окружающую среду газифицировать широкий спектр

вдоль реактора и поперек стенок реактора, газовый

углеводородного сырья. Как правило, это могут быть

состав конечного продукта [32].

тяжелые остатки от переработки нефти с высокой

Технология парциального окисления природного

вязкостью и низкой реакционной способностью (ас-

газа компании Air Liquide Engineering & Construction

под названием Gas POX — это технологический

процесс получения синтез-газа в ходе парциально-

2 Там же.

го окисления углеводородного сырья в реакторе с

3 Low-carbon Hydrogen. A portfolio of technologies for

low-carbon hydrogen production, purification and recovery //

1 © MDPI (Basel, Switzerland), 2010. Лицензия Creative

Commons CC BY 4.0.

4 Там же.

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

551

Рис. 9. Принципиальная технологическая схема процесса некаталитического парциального окисления углеводородов

Gas POX компании Air Liquide (рисунок создан авторами по данным1).

фальт, битум, гудрон, остатки гидрокрекинга, остатки

родный газ или синтез-газ) пропускают через мед-

жидкого каталитического крекинга, вакуумные остат-

ный катализатор в двустадийном процессе синтеза,

ки, гудрон из нефтяного песка). Производительность

включающем реакторы с водяным, а затем с газовым

газогенератора доходит до 200 000 нм3·ч-1 сухого

охлаждением. Производительность установки со-

синтез-газа, а потребление кислорода составляет

ставляет 10 000 т/день метанола; расход природно-

1 нм3 кислорода на 1 кг сырья.

го газа — 29 млн британских термических единиц

Компания Air Liquide обладает многолетним опы-

(MMBTU) за 1 т метанола.

том в производстве метанола, используя для генера-

Компания Casale SA (Швейцария) предлагает про-

ции необходимого для этого синтез-газа запатенто-

цесс парциального окисления метана для производ-

ванные технологии Air Liquide, включая технологии

ства синтез-газа из природного газа и кислорода с

паровой конверсии, автотермического риформинга и

установкой разделения воздуха в одной линии про-

парциального окисления метана и предварительную

изводительностью до 70 000 нм3·ч-1 CO + H2, что

обработку отходящих газов. Технология крупномас-

эквивалентно производству 600 т·сут-1 богатого мета-

штабного производства Lurgi MegaMethanol™ [33]

ном газа.3 Главной особенностью процесса является

преобразует синтез-газ в сырой метанол с помо-

получение при минимальном расходе пара целевого

щью двухступенчатого реакторного процесса.2

синтез-газа, богатого CO и H2, с низким содержани-

Технологическая установка может включать встро-

ем CO2 и минимальным выбросом метана. Процесс

енную секцию получения синтез-газа из природного

окисления природного газа осуществляется чистым

газа или же может устанавливаться после секции

кислородом с помощью горелочного устройства, рас-

газификации. В обоих случаях исходное сырье (при-

положенного внутри газогенератора, представляю-

щего собой сосуд высокого давления, облицованный

огнеупорным материалом. Рабочие характеристики

1 Low-carbon Hydrogen. A portfolio of technologies for

установки парциального окисления метана компании

low-carbon hydrogen production, purification and recovery //

Casale SA:

2 Methanol // Air Liquide Engineering & Construction.

552

Макарян И. А., Седов И. В.

— состав синтез-газа — отношение H2:CO от 2 до

тотермического риформинга, разработанный в начале

1 моль/моль;

1950-х гг., в основном применялся для последующих

— отношение пара к углероду — 0.2-0.8 нм3/нм3;

синтезов на его основе аммиака и метанола. Синтез

— потребление кислорода — 0.4-0.5 нм3/нм3

аммиака проводили при высоком отношении Н2О/С

H2 + CO;

от 2.5 до 3.5 моль/моль; на метанольных установ-

— выработка насыщенного пара — 1.1-

ках состав получаемого синтез-газа регулировался

1.3 млн т·нм-3 H2 + CO;

рециклом СО2. Последующие усовершенствования

— оптимальный дизайн, компактная и гибкая тех-

процесса позволили при очень низких затратах полу-

нологическая схема процесса.

чать богатый СО синтез-газ. Технологическая схема

Компания Linde более 30 лет специализируется в

автотермического риформинга проста и состоит из

области некаталитического парциального окисления

секции предварительного нагрева природного газа,

углеводородного сырья различного происхождения,

секции самого реактора окисления, секции рекупера-

включая природный газ, сжиженный нефтяной газ, сы-

ции тепла, а также блока разделения газа и установки

рую нефть, остаточную нефть, нефтяной битум, бензи-

десульфуризации. Реактор автотермического рифор-

новый кокс, уголь, с получением таких ценных хими-

минга представляет собой сосуд высокого давления,

ческих продуктов, как водород, CO, оксогаз, аммиак,

футерованный огнеупорным материалом, с горелоч-

метанол, продукты синтеза Фишера-Тропша, синте-

ным устройством, камерой сгорания и катализатор-

тический природный газ и др. Двенадцать установок

ным слоем. Температура полученного синтез-газа

парциального окисления метана, в которых реализо-

составляет около 1000°С (по сравнению с темпера-

вана разработанная компанией технологическая схема

турой 1400°С в реакторе парциального окисления).

(рис. 10), смонтированы и функционируют по всему

Такое снижение температуры синтез-газа объясняется

миру.1 Четыре из них отличаются крупнейшим в мире

наличием катализатора, использование которого не

расходом природного газа (200 000 нм3·ч-1 H2 + CO).

требует применения высоких температур.

Сравнительные данные о процессе получения

синтез-газа по технологии автотермического ри-

Автотермический риформинг

форминга в промышленных и пилотных масшта-

природного газа/метана

бах, относящиеся к началу 1990-х гг., компания

Самым известным и признанным в мире разра-

Haldor Topsoe представила в работе [34]. В зави-

ботчиком технологии автотермического риформинга

симости от состава сырья возможно получение

метана является компания Haldor Topsoe. Процесс ав-

синтез-газа с мольным отношением Н2/СО = 1-4,

Рис. 10. Принципиальная схема процесса парциального окисления метана компании Linde (рисунок создан авто-

рами по данным2).

2 Там же.

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

553

при этом для увеличения мольного отношения

равновесия. Катализатор в этом реакционном сосуде

Н2/СО требуется предварительный подогрев сырье-

размещен вместе с инжектором в верхней части ап-

вых газовых потоков и снижение мольного отно-

парата. Реакции парциального окисления протекают

шения О2/С. Получаемый синтез-газ пригоден для

в зоне горения, а выделяемое при этом тепло затем

синтеза аммиака, метанола и процесса Фишера-

утилизируется в зоне риформинга. Смесь из зоны

Тропша.

горения проходит сквозь толщу катализаторного слоя,

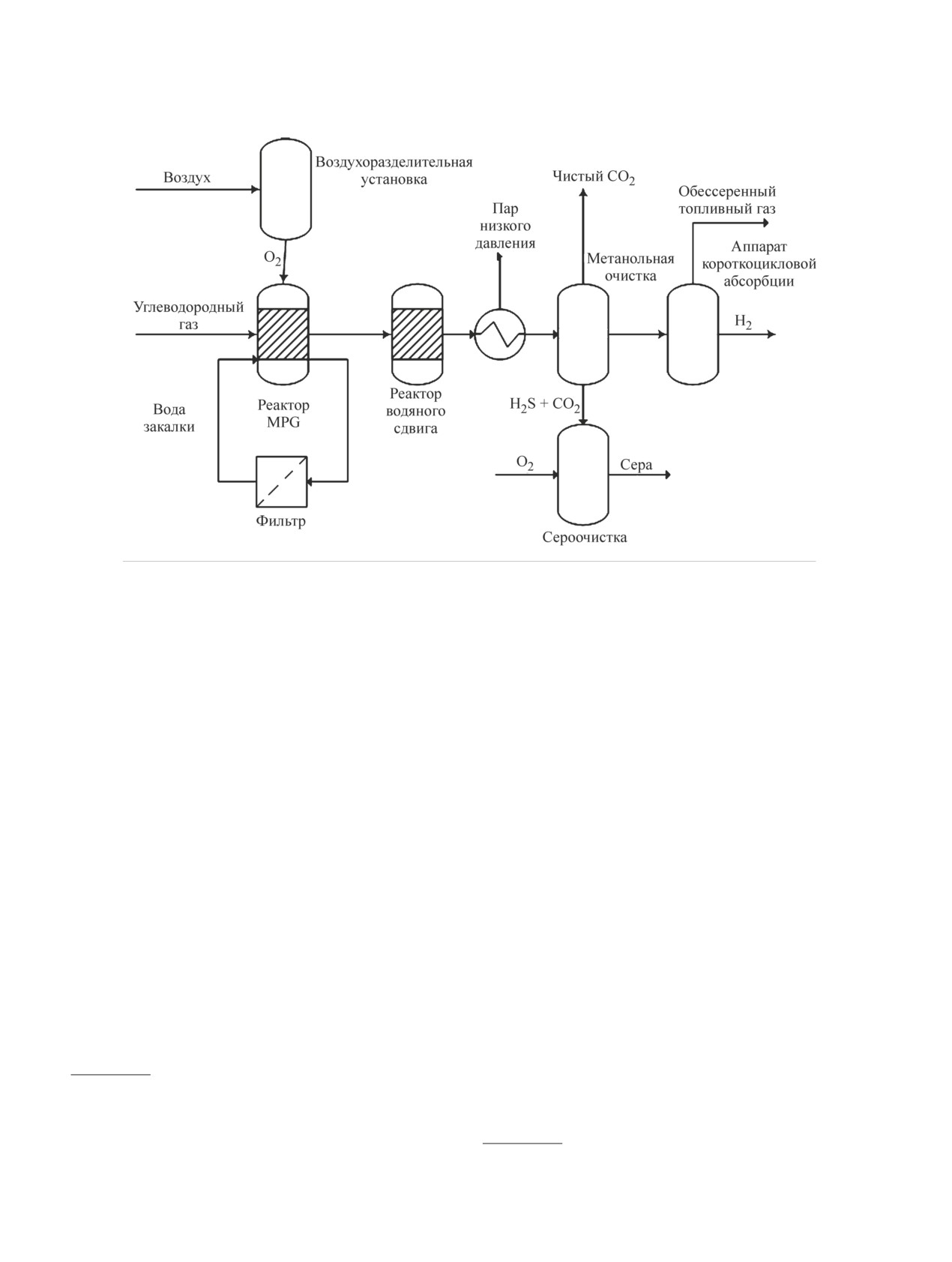

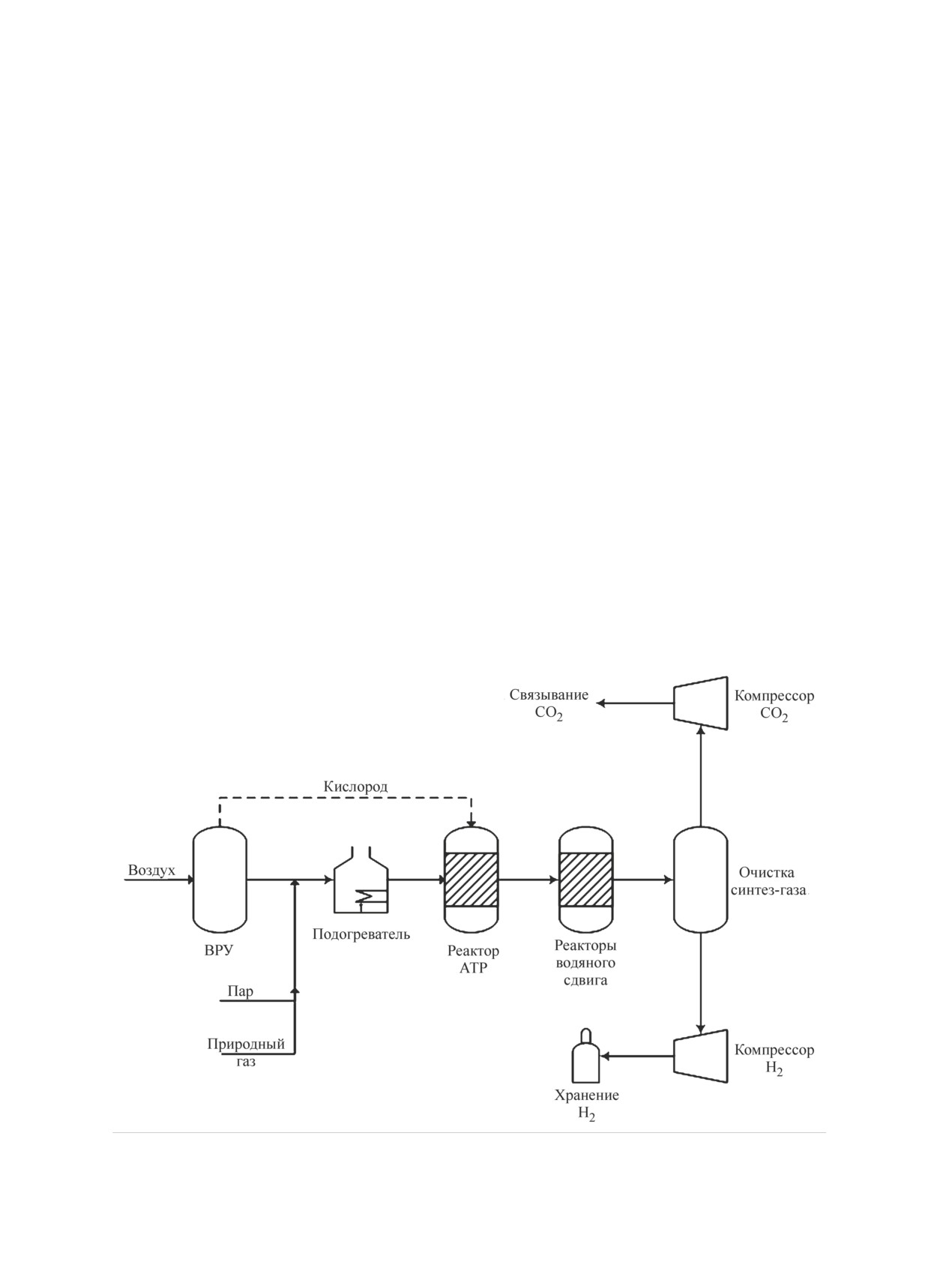

В процессе автотермического риформинга

где и происходит риформинг. Полученный синтез-газ,

(рис. 11) кислород (производимый в воздухораздели-

содержащий водород, CO2, водяной пар и некоторые

тельной установке), водяной пар и метан вступают в

остаточные газы, охлаждается до температуры, не-

реакцию на никелевом катализаторе в реакторе авто-

обходимой для протекания реакций водяного газа.

термического риформинга с получением синтез-газа.

В реакторах водяного газа CO вступает в реакцию с

Взаимодействие этих исходных потоков приводит к

паром на железо-хромовом катализаторе с образова-

тому, что риформинг и окисление происходят одно-

нием водорода и CO2. Эта смесь газов направляется

временно, при этом реакция парциального окисления

на очистку синтез-газа (аминная установка), где CO2

обеспечивает тепло, необходимое для протекания эн-

отделяется от газа, богатого водородом. Выделенный

дотермической реакции. Пар и метан предварительно

CO2 сжимается и хранится, в то время как богатый

нагреваются, а затем вновь нагреваются в печи непо-

водородом газ, содержащий неконвертированный

средственно при поступлении в реактор автотермиче-

оксид углерода, аргон и некоторые остаточные газы,

ского риформинга. Реактор автотермического рифор-

направляется на установку короткоцикловой абсорб-

минга состоит их трех зон: горелочное устройство,

ции, где 90% водорода извлекается с чистотой 99.9%,

где подаваемые потоки газов турбулентно смешива-

в то время как остальные газы (топливные газы) ис-

ются в диффузионном пламени; зона горения, где по

пользуются в качестве топлива в печах. В случае

реакции парциального окисления получают смесь СО

без улавливания CO2 потоки из реакторов водяного

и водорода; каталитическая зона, где газы, покидаю-

сдвига направляются непосредственно на установку

щие зону горения, достигают термодинамического

короткоцикловой абсорбции после охлаждения и от-

Рис. 11. Упрощенная схема установки автотермического риформинга с улавливанием и хранением углерода (рисунок

создан авторами по данным [34]).

554

Макарян И. А., Седов И. В.

деления воды, а образующийся CO2 выбрасывается

схемы предпочтителен для реализации на морских

непосредственно в атмосферу.

добывающих платформах по переработке природного

Классический процесс автотермического рифор-

газа. В последнее время технология автотермического

минга, разработанный компанией Haldor Topsoe, яв-

риформинга активно эксплуатируется по лицензиям

ляется комбинацией процессов парового риформинга

компаний Haldor Topsoe и Linde [36].

и парциального окисления, что позволяет привести

Компания TOPSOE разрабатывает и лицензи-

общую энтальпию реакции практически к нулю [35].

рует технологию автотермического риформинга

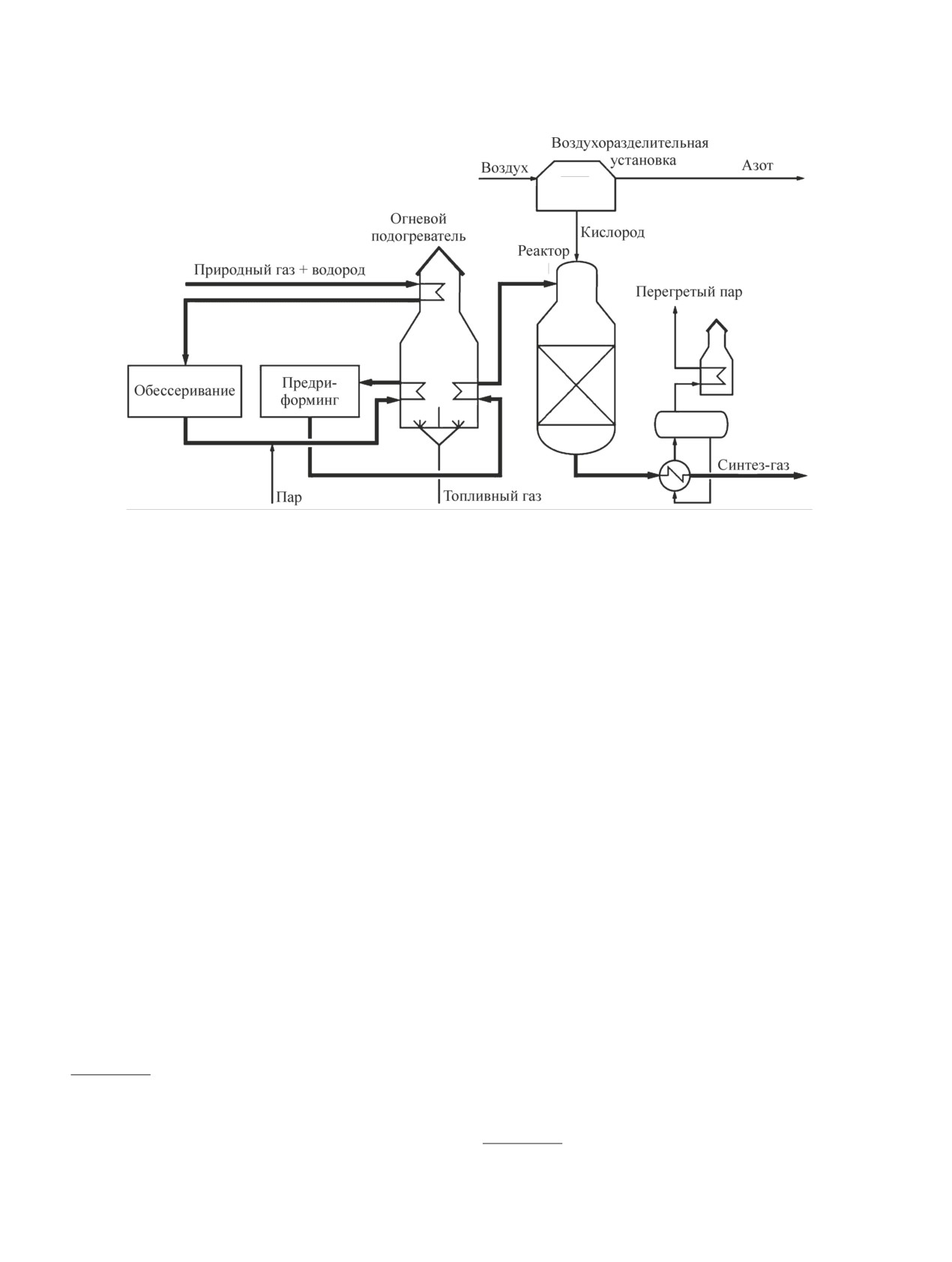

Процесс автотермического риформинга осущест-

SynCOR™ (ранее называвшуюся АTR) (рис. 12),

вляется в зоне парциального либо каталитического

преимуществами которой являются высокая про-

парциального окисления, где он снабжается теплом,

пускная способность одной технологической линии;

необходимым для протекания последующей эндо-

экономия капитальных затрат за счет малых мас-

термической ступени парового риформинга. Рабочие

штабов установки; экономия эксплуатационных рас-

температуры процесса составляют 900-1500°С, дав-

ходов; снижение опасных выбросов в атмосферу;

ление 0.1-8.0 МПа с резким повышением температу-

простота и безопасность эксплуатации [36]. Низкое

ры в экзотермических и равномерным снижением в

отношение пара к углероду (0.6 моль/моль) и вы-

эндотермических областях.

сокие температуры риформинга также позволяют

Преимуществом автотермического риформинга

увеличить производительность одной линии и полу-

перед процессом паровой конверсии метана явля-

чать синтез-газ с очень низким содержанием метана,

ется то, что в этом процессе не требуется внешний

низким отношением H2/CO и высоким отношением

обогрев реактора, процесс намного проще и менее

CO/CO2. Полученный синтез-газ идеально подхо-

дорогостоящий, в то время как процесс паровой кон-

дит для применения на установках по производству

версии является эндотермическим, и поэтому для его

метанола. В случае конечного получения метанола

осуществления требуется энергия, которая подается

преимуществом более высоких отношений CO/CO2 в

в систему извне. Процесс автотермического рифор-

синтез-газе является уменьшение конструкционных

минга обеспечивает максимальный выход водорода

размеров секции синтеза метанола, что еще боль-

и низкое содержание СО в получаемой газовой сме-

ше снижает капитальные затраты.1 Преимуществом

си. Другое существенное преимущество процесса

технологии SynCOR™ для аммиачных установок

автотермического риформинга перед процессом па-

является уменьшенная пропускная способность пара,

рового риформинга состоит в том, что этот процесс

что значительно снижает размеры технологического

можно очень быстро останавливать и запускать в

оборудования и трубопроводов, сохраняя их в пре-

рабочий режим вновь, производя при этом большее

делах стандартных размеров и снижая капитальные

количество водорода, чем в процессе парциального

затраты при масштабировании.

окисления.

Использование технологии SynCOR™ выгодно

Благодаря возможности регулирования состава

тем, что при сгорании исходного газа выделяется теп-

получаемого газа, относительной компактности, низ-

ло для проведения реакции риформинга, что устраня-

ким капиталовложениям и возможности масштаби-

ет необходимость в подаче или рассеивании тепловой

рования автотермический риформинг представляет

энергии. В автотермическом процессе SynCOR™

интерес для успешного проведения процессов GTL.

трубчатый риформер не требуется — вместо него

Термическая эффективность процесса автотермиче-

предварительно преобразованный природный газ

ского риформинга сопоставима с эффективностью

направляется непосредственно в автотермический

процесса парциального окисления (60-75%) и выше,

риформер вместе с кислородом. Устранение необхо-

чем процесса парового риформинга.

димости в трубчатом риформинге значительно сокра-

В результате комбинации процессов паровой кон-

щает подачу пара и повышает энергоэффективность

версии и парциального окисления метана возможно

процесса. Современное технологическое оборудо-

образование смеси CO, H2 и CO2 со следами ряда

вание TOPSOE™ включает горелочное устройство

непрореагировавших компонентов. Однако скорость

CTS™, которое обеспечивает безопасную эксплу-

реакции и общая конверсия в процессе автотермиче-

атацию, длительный срок службы, короткое и цен-

ского риформинга выше, чем в процессе парового ри-

трированное пламя, сгорание без сажи и равномер-

форминга, и здесь обеспечивается отношение H2/CO

на уровне 2, что необходимо для проведения синтезов

1 SynCOR Methanol™. Proven large scale process for

Фишера-Тропша. Процесс автотермического рифор-

минга за счет более компактной технологической

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

555

Рис. 12. Технологическая схема процесса автотермического риформинга SynCOR™ от компанииTOPSOE (рисунок

создан авторами по данным1).

ное перемешивание. Известно, что такое горелочное

метан, являющийся полным аналогом природного

устройство уже более десяти лет применяется на

газа.3

крупномасштабных промышленных установках

Поскольку термохимическая конверсия биомас-

SynCOR™, перерабатывающих более 180 000 нм3·ч-1

сы обычно требует большого количества энергии и

природного газа.2

применения активного и стабильного катализатора

(если процесс каталитический), чтобы сделать такой

процесс коммерчески привлекательным, в первую

Получение синтез-газа и водорода из биогаза

очередь должны решаться задачи по обеспечению

В качестве сырья для производства синтез-газа и

его энергоэффективности и стабильности. Этим во-

водорода возможно применение не только природного

просам посвящено много обзорных статей, в которых

газа или метана, но и других углеродсодержащих га-

освещаются процессы термохимической конверсии

зов, например биогаза, который можно получать при

биомассы, технологии ее риформинга, свойства при-

газификации (пиролизе) биомассы различного проис-

меняемых катализаторов, энергопотребление и энер-

хождения. Производство углеродсодержащего топли-

гоэффективность (см., например, [37-41]).

ва и химических веществ из биомассы (фактически из

В работе [42] подробно обсуждается состояние

био-синтез-газа) может стать одним из направлений

исследований по изучению конверсии биомассы в

декарбонизации мировой экономики.

востребованные на рынке жидкие топлива, прогресс

в создании новых конструкций реакторов-риформе-

брожением жидкой или твердой биомассы, поэтому

ров с электрическим подогревом, а также трудно-

одним из продуктов биосинтеза может быть био-

сти усовершенствования и перспективы развития

водород. Биогаз обычно состоит из 50-87% мета-

процессов на основе биомассы. Анализируются не-

на2 и незначительных примесей H2 и

сколько возможных технологий производства син-

H2S. После очистки биогаза от СО2 получают био-

тез-газа из биомассы: некаталитическое парциальное

окисление, каталитическое парциальное окисление,

1 SynCOR Methanol™. Proven large scale process for

автотермический риформинг, паровой риформинг и

мембранный риформинг. Особое внимание уделя-

knowledge/our-products/process-licensing/syncor-methanoltm

556

Макарян И. А., Седов И. В.

ется реализации парового риформинга биомассы в

сравнению с традиционными процессами паровой

крупных масштабах, что в последнее время вызывает

конверсии, работающими на природном газе. Однако

повышенный интерес. Отмечается, что для перера-

дезактивация применяемых в процессах на основе

ботки биомассы могут быть использованы тради-

биогаза катализаторов по-прежнему остается основ-

ционные процессы риформинга метана. Переход к

ным недостатком, препятствующим внедрению этих

риформингу биогаза потребует устранения как уже

технологий в жизнь.

существующих недостатков традиционных процес-

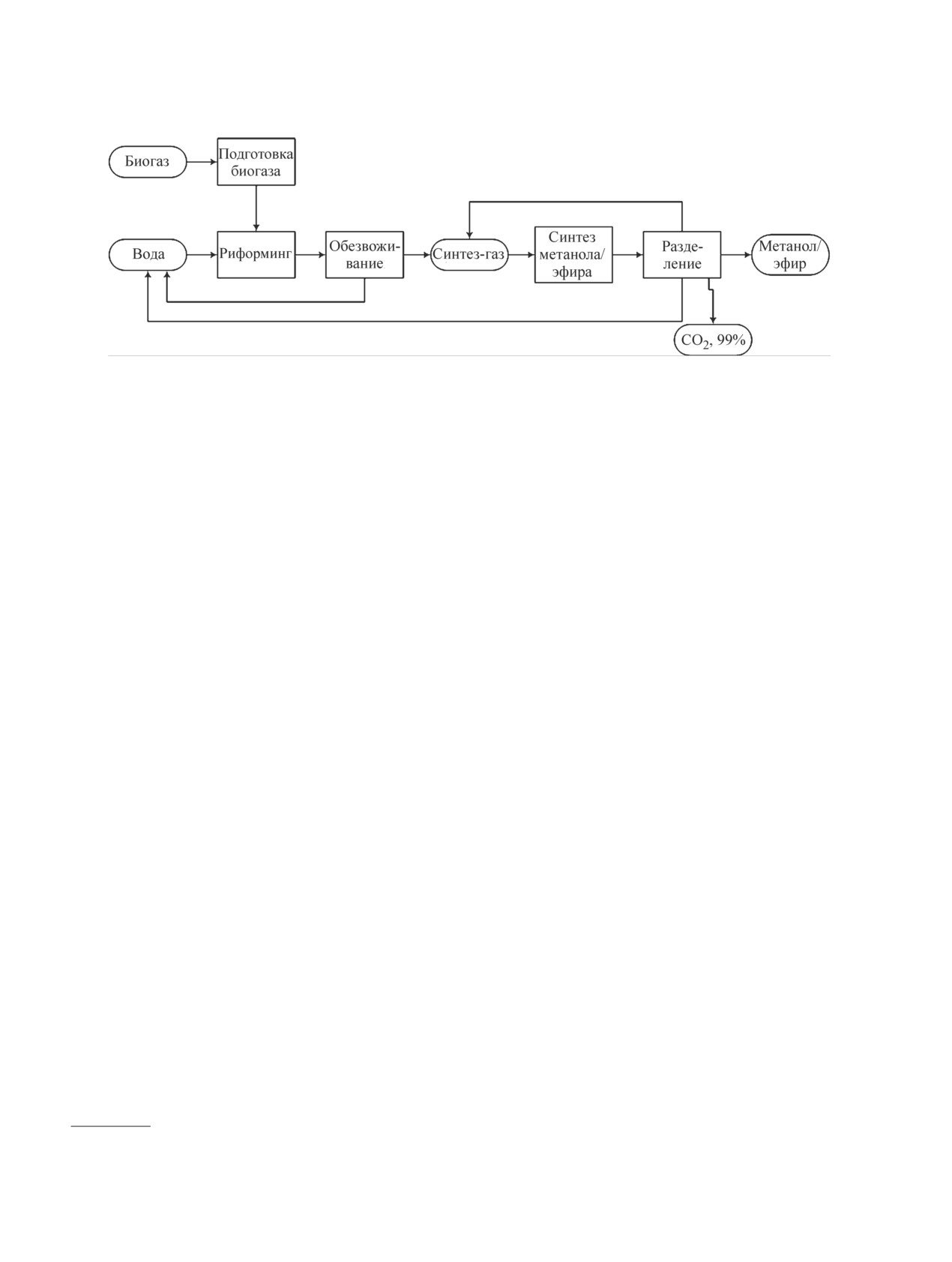

Статья [45] посвящена описанию изобретения

сов, так и решения новых проблем, возникающих

новой технологии BIGSQUID (BIoGaS-to-liQUID),

при использовании нового вида топлива (например,

представляющей собой портативное и гибкое тех-

это относится к парам, получаемым в результате пи-

ническое решение для преобразования биогаза в та-

ролиза биомассы). Также следует учитывать, что со-

кие широко востребованные на растущих рынках

единения с большим количеством атомов углерода

метанола и диметилового эфира химические про-

по сравнению с СН4 склонны вызывать повышенное

дукты, как биометанол и биодиметиловый эфир.

отложение углерода, что приводит к дезактивации

Так, согласно прогнозам, размер мирового рынка

катализатора.

метанола вырастет с 28114.27 млн $ в 2021 г. до

Источником энергии могут служить органиче-

41974.76 млн $ в 2028 г., увеличиваясь в период 2021-

ские отходы, однако при этом различные фракции

2028 гг. со среднегодовой скоростью 5.9%.1 Размер

отходов должны перерабатываться отдельно. Один из

мирового рынка диметилового эфира увеличится

таких способов — найти путь превращения отходов

с 4363.9 млн $ в 2021 г. до 8755.17 млн $ в 2028 г.

в полезные продукты с помощью различных доступ-

со среднегодовой скоростью роста 10.5% в период

ных процессов (газификация, пиролиз, анаэробное

2021-2028 гг.2

сбраживание и т. д.). Например, синтез-газ и водо-

Блок-схема процесса BIGSQUID, предназначенно-

род, полученные в результате термической конверсии

го для промышленной реализации (рис. 13), состоит

биомассы, можно преобразовать в биометан путем

из компактных и соединенных друг с другом модулей

биологического метанирования. В работе [43] пред-

размером около 5 × 3 × 3 м, которые должны монти-

ставлена имитационная модель для прогнозирования

роваться после традиционной биогазовой установки.

количества биометана, получаемого при впрыске

Двумя основными секциями модуля являются рифор-

водорода и синтез-газа. Закачка водорода модели-

минг и синтез: в первой секции биогаз преобразуется

ровалась для случаев in situ и ex situ, в то время как

в био-синтез-газ (H2/CO/CO2), а во второй секции

закачка синтез-газа изучалась только для случая ex

полученный био-синтез-газ преобразуется в совре-

situ. Результаты показали, что в реакторе ex situ до-

менные биотоплива (биометанол и биодиметиловый

стигалась конверсия водорода 85%, в то время как в

эфир). Процесс всегда можно переориентировать

реакторе in situ она составляла 81%. Было установле-

на получение метанола или диметилового эфира в

но, что в биореакторе можно достичь полного преоб-

соответствии с потребностями местного рынка и во-

разования синтез-газа, однако добавление в систему

латильностью цен, а ниже секции синтеза можно до-

синтез-газа приводит к увеличению содержания CO2.

бавить модуль для разделения и очистки химических

Моделирование биометанизации при добавлении газа

продуктов. Технология была апробирована в крупном

показало концентрацию биометана 87%, в то время

масштабе на промышленной установке мощностью

как при добавлении водорода в условиях in situ и ex

0.15 МВт. На установке процесса BIGSQUID диоксид

situ увеличение концентрации составило 74 и 80%

углерода очищается от этих ценных продуктов и в

соответственно.

соответствии с нормами Европейского законодатель-

Несмотря на то что в настоящее время паровая

конверсия метана по-прежнему является преобла-

дающим процессом получения водорода из иско-

1 The worldwide methanol industry is expected to reach

паемых ресурсов, «зеленый» водород предлагают

$41.9 billion by 2028 // RESEARCHANDMARKETS.

получать из биогаза, используя для этого не только

паровую конверсию, но и процессы сухого, двойного

и тройного риформинга [44]. Преимущество пере-

2 Dimethyl ether market size, share & covid-19 impact

численных альтернативных решений заключается в

analysis, by application (LPG blending, aerosol propellant,

использовании CO2 (основного компонента биогаза)

transportation fuel, and others), and regional forecast,

в качестве окислителя в реакции риформинга, а так-

же в минимизации отношения пара к углероду по

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

557

Рис. 13. Блок-схема процесса BIGSQUID (рисунок заимствован из [45]1).

ства2 потенциально является продуктом хорошего 1

некаталитического парциального окисления и ав-

качества.

тотермического риформинга. Отмечается [9], что в

Для получения синтез-газа из чистого биогаза

настоящее время традиционные методы получения

предложена также технология комбинированного па-

водорода сохраняют доминирующую роль с затрата-

ро/углекислотного риформинга [46], где каталитиче-

ми 1.34-2.27 $/кг, в то время как конкурентоспособ-

ский слой может без потери активности производить

ными крупномасштабными технологиями будущего

синтез-газ с отношением H2/CO ≈ 2, который можно

станут развиваемые технологии термохимического

затем непосредственно использовать для синтеза

пиролиза и газификации.

метанола или проведения синтезов Фишера-Тропша.

В то время как цены на сырьевой природный газ

На основе лабораторных и промышленных данных с

находятся на сравнительно низком уровне, системы

помощью программы моделирования Aspen HYSYS

превращения природного газа в ценные химические

были рассчитаны движения всех массовых и энерге-

и нефтехимические продукты являются очень дорого-

тических потоков процесса. Экологическая оценка

стоящими с точки зрения как капиталовложений, так

проводилась методом оценки жизненного цикла, кото-

и расходов по их эксплуатации. При этом для каждого

рый позволил сравнить различные сценарии протека-

из традиционных методов получения характерны

ния процесса с известным промышленным способом

свои преимущества и ограничения (табл. 1).

получения синтез-газа (например, автотермическим

Например, паровой риформинг имеет высокий ко-

риформингом природного газа). Установлено, что в

эффициент конверсии (>95%), однако он проводится

том случае, когда комбинированный процесс прово-

при высокой температуре и давлении, что предъявля-

дится с использованием чистого биогаза, он может

ет высокие требования к стойкости материалов изго-

использоваться в качестве источника тепла, при этом

товления реакционного оборудования (табл. 2). Кроме

баланс CO2 становится отрицательным. Это служит

того, отношение H2/CO в производимом синтез-газе

гарантией того, что технология получения синтез-га-

часто оказывается слишком высоким для большин-

за из биогаза путем комбинированного паро/сухого

ства последующих его превращений. Парциальное

риформинга может также использоваться и в целях

окисление, которое может осуществляться как с ка-

улавливания и утилизации углерода, обеспечивая тем

тализатором, так и без него, также требует высокой

самым наименьший экологический ущерб.

температуры процесса для получения синтез-газа

с предпочтительным отношением H2/CO, близким

Преимущества и недостатки технологий

к 2. К сожалению, без катализатора процесс име-

получения синтез-газа и водорода

ет низкую степень конверсии, а при использовании

катализатора последний быстро дезактивируется.

Таким образом, в общем объеме мирового про-

На риформинг CO2 большое влияние оказывает от-

изводства синтез-газа и водорода наибольшую до-

ложение углерода на катализаторе, что приводит к

лю занимает их получение из природного газа с

дезактивации последнего. Таким образом, только

преобладанием технологий парового риформинга,

парциальное окисление может осуществляться на

практике без катализатора, а для всех остальных тра-

1 © Elsevier, 2022. Лицензия CC BY-NC-ND 4.0 DEED.

диционных процессов риформинга еще до процесса

2 Safety Data Sheet Carbon dioxide SDS reference: 00018_

LIQ.

получения конкретного конечного продукта требуется

558

Макарян И. А., Седов И. В.

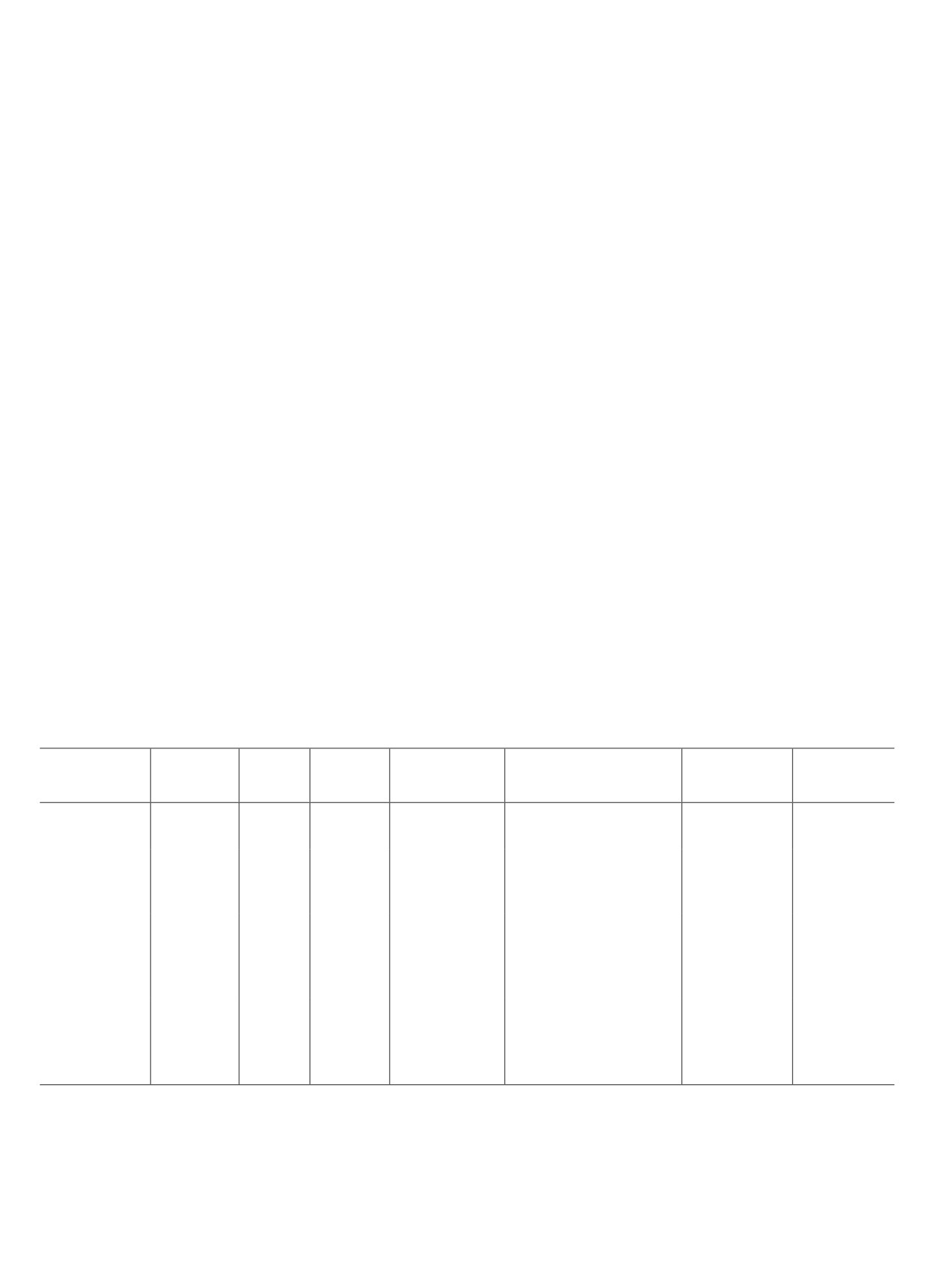

Таблица 1

Преимущества и недостатки основных технологий превращения природного газа/метана в химические продукты

с высокой добавленной стоимостью (таблица заимствована из [22]1)

Технология

Преимущества

Недостатки

Компании-разработчики

Паровой

Не требуется установка по произ-

Высокое содержание СО2 в выхо-

Haldor Topsoe AS;

риформинг

водству кислорода;

дящем потоке;

Foster Wheeler Corp.;

самая низкая рабочая температура;

высокая эмиссия воздуха;

Lurgi AG;

высокий выход Н2;

требуется внешний обогрев;

International BV;

известная промышленная разработ-

требуется дополнительное разде-

Kinetics Technology;

ка

ление газа

Uhde GmbH

Автотермический

Состав синтез-газа можно коррек-

Требуется установка по производ-

Lurgi;

риформинг

тировать температурой на выхо-

ству кислорода;

Chevron and Nigeria

де;

высокая эмиссия воздуха;

National Petroleum Corp.;

низкая температура процесса

требуется внешний обогрев;

Sasol;

требуется дополнительное разде-

Haldor Topsoe

ление газа

Некаталитическое

Не требуется сероочистка исходно-

Требуется установка по производ-

Texaco Inc. and Royal

парциальное

го сырья;

ству кислорода;

Dutch/Shell

окисление

не требуется внешний обогрев или

очень высокая температура

теплообмен

Каталитическое

Компактный дизайн обеспечивает

Требуется установка по производ-

ExxonMobile (лидер по

парциальное

низкие капиталовложения и хо-

ству кислорода;

тестированию пилот-

окисление

рошую гибкость;

требуется сероочистка исходного

ных установок)

идеальное соотношение СО/Н2;

сырья;

не требуется внешний обогрев или

ограниченный коммерческий опыт

теплообмен;

высокая эффективность по углероду

проводить как минимум два процесса каталитическо-

используются менее дорогостоящие реактор и секция

го синтеза.

рекуперации тепла, чем в процессе парциального

В отличие от процессов парциального окисле-

окисления. Кроме того, автотермический риформинг

ния и автотермического риформинга метана про-

является более гибким процессом по сравнению с

цесс паровой конверсии характеризуется громоздкой

парциальным окислением из-за молярного отношения

технологической установкой, снабженной большой

H2/CO в производимом синтез-газе (1.6-2.65). Однако

печью с каталитическими трубами и внушительной

при реализации процессов парциального окисления

секцией рекуперации тепла дымовых газов. Однако

метана требуется борьба с нежелательным сажеобра-

этот способ более предпочтителен для получения

зованием, так как высокие температуры в реакторах

водорода ввиду высокого молярного отношения

окисления способствуют деструкции углеводородов,

H2/CO (3-5). По сравнению с автотермическим ри-

приводя к образованию сажи в результате последую-

формингом в процессе парциального окисления

щих побочных реакций, которые могут возникать в

метана более простая система удаления CO2 (для

условиях турбулентного горения [47, 48]:

полной рециркуляции CO2) и здесь не используется

катализатор, что делает парциальное окисление более

2СО СО2 + С,

(VI)

компактным и более мощным по сравнению с авто-

ΔН298 = -172 кДж·моль-1;

термическим риформингом. В то же время в процессе

CH4 C + 2H2,

автотермического риформинга, благодаря более низ-

(VII)

ΔН298 = +75 кДж·моль-1;

ким температурам и отсутствию образования сажи,

CO + H2 C + H2O,

1 © Elsevier, 2019. Разрешение на публикацию получено

(VIII)

ΔН298 = -132 кДж·моль-1.

01.12.2023.

Развитие промышленных технологий получения синтез-газа и водорода из углеводородных газов (обзор)

559

Таким образом, идеальный процесс получения

ны соответствующие коэффициенты масштаба для

синтез-газа с оптимальным молярным отношением

процессов ПКМ-52%, ПКМ-85%, а также для про-

H2/CO ниже 2 должен сочетать в себе компактность

цессов автотермического риформинга с улавливани-

и удельную мощность процесса парциального окис-

ем CO2 и пиролиза природного газа с улавливанием

ления, характеризоваться низким сажеобразовани-

CO2 на уровне 0.67, 0.68, 0.54 и 0.58 соответственно

ем, как и процесс автотермического риформинга, и

(рис. 14). Стоимость получения водорода составила

иметь эффективную компактную систему рекупера-

1.22, 1.23, 2.12, 1.69, 2.36, 1.66 и 2.55 долл·кг-1 во-

ции тепла.

дорода для процессов паровой конверсии метана,

Выше мы отметили повышенный интерес к раз-

автотермического риформинга, пиролиза, ПКМ-52%,

витию технологий получения «голубого» водорода.

ПКМ-85%, автотермического риформинга с улавли-

Так, в работе [13] была проведена детальная срав-

ванием и связыванием углерода (АТР-CCS) и пиро-

нительная оценка затрат и влияния выбросов пар-

лиза природного газа с улавливанием и связыванием

никовых газов на жизненный цикл трех технологий

углерода соответственно. Результаты показали, что

производства «голубого» водорода на основе при-

процессы ПКМ-52% и автотермический риформинг

родного газа, таких как паровой риформинг метана,

экономически более предпочтительны, чем процессы

автотермический риформинг и разложение природ-

пиролиза и ПКМ-85%, при этом ПКМ-52% может

ного газа, для установок по производству водоро-

превзойти показатели АТР-CCS при снижении цены

да мощностью 607 т·сут-1. Для процессов паровой

на природный газ и увеличении нормы прибыли.

конверсии метана с учетом процентного соотноше-

Самым непривлекательным вариантом получения

ния улавливания углерода были рассмотрены два

«голубого» углерода оказался процесс ПКМ-85%,

сценария: паровая конверсия метана с улавливанием

однако он сможет превзойти экономические пока-

52% CO2 (ПКМ-52%) и паровая конверсия метана

затели процесса пиролиза в случае снижения затрат

с улавливанием 85% CO2 (ПКМ-85%). Чтобы вы-

на транспортировку CO2 и уменьшения цен на при-

яснить стоимость производства водорода при изме-

родный газ. Подчеркнем, что на себестоимость про-

нении размеров производственной установки, для

изводства водорода существенно влияет стоимость

каждой из отмеченных технологий были разработа-

хранения водорода. Так, разница в стоимости водо-

Таблица 2

Сравнение технико-экономических показателей основных технологий превращения природного газа/метана в синтез-газ

и водород (таблица сформирована авторами по данным [22])

Капитальные

Температура,

Давление,

Отношение

Эксплуатационные расходы

Эффективность

Технология

затраты*

Состав сырья

°С

МПа

Н2/СО

(OPEX)

по углероду, %

(CAPEX)

Паровой

750-900

1.5-4.0

3-5

$82.500/баррель

Одинаковое соотношение

50-55

С1 + 10% С2+

риформинг

в деньа)

СО2 и СО в продукте

Автотермичес-

850-1000

2.0-4.0

1.6-2.65

$252.940/бар-

СH4:O2 = 1:0.6 (содержа-

70-74

Только СН4

кий рифор-

рель в деньб)

ние О2 на 20% больше

минг