РАДИОХИМИЯ, 2022, том 64, № 4, с. 350-358

УДК 621.039.73

ЦЕЗИЙ В ГАЗОВЫХ ВЫБРОСАХ ТЕХНОЛОГИИ

ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ

(ОБЗОР НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ)

© 2022 г. С. А. Якунин *

Высокотехнологический научно-исследовательский институт неорганических материалов

им. акад. А.А. Бочвара, 123098, Москва ул. Рогова, д. 5а

* e-mail: sergeyyakunin@yahoo.com

Поступила в редакцию 05.08.2021, после доработки 09.11.2021, принята к публикации 16.11.2021

Применительно к технологии остекловывания радиоактивных отходов выполнен обзор литературных

источников по поведению цезия и выделению его в газовую фазу. Летучесть цезия при остекловывании

наблюдается от 0.02 до 99%. Описаны два направления технологических решений улавливания цезия

из газовой фазы: низкотемпературные с применением жидкостных аппаратов и высокотемпературные с

улавливанием на алюмосиликатных фильтрах.

Ключевые слова: отработавшее ядерное топливо, переработка, радиоактивные отходы, кальцинация,

остекловывание, цезий, летучесть.

DOI: 10.31857/S0033831122040025, EDN: FRISSH

При переработке отработавшего ядерного то-

диоактивных изотопов цезия с массовыми числа-

плива (ОЯТ) образуются жидкие радиоактивные

ми 135 и от 137 до 152. Большинство из них - ко-

отходы, содержащие основную массу продуктов

роткоживущие, и на практике приходится иметь

деления. Их поведение при остекловывании рас-

дело только с двумя: 135Cs (период полураспада

смотрено в ряде работ [1-4]. В настоящей статье

2.3 × 106 лет) и 137Cs (30.07 года), а также с двумя

представлен обзор информации о поведении цезия

продуктами активации - 134Cs (период полураспада

в процессах остекловывания (этапы кальцинации и

2.065 года) и 136Cs (13.16 сут) [5].

плавления стекла), об условиях его перехода в га-

Содержание цезия в топливе реакторов разного

зовую фазу и о способах улавливания из газового

типа приведено ниже.

потока.

Содержание цезия в облученном топливе. В

По данным, приведенным в работе [6], после

ядерном реакторе при делении образуются 17 ра-

5-летней выдержки топлива ВВЭР с выгоранием

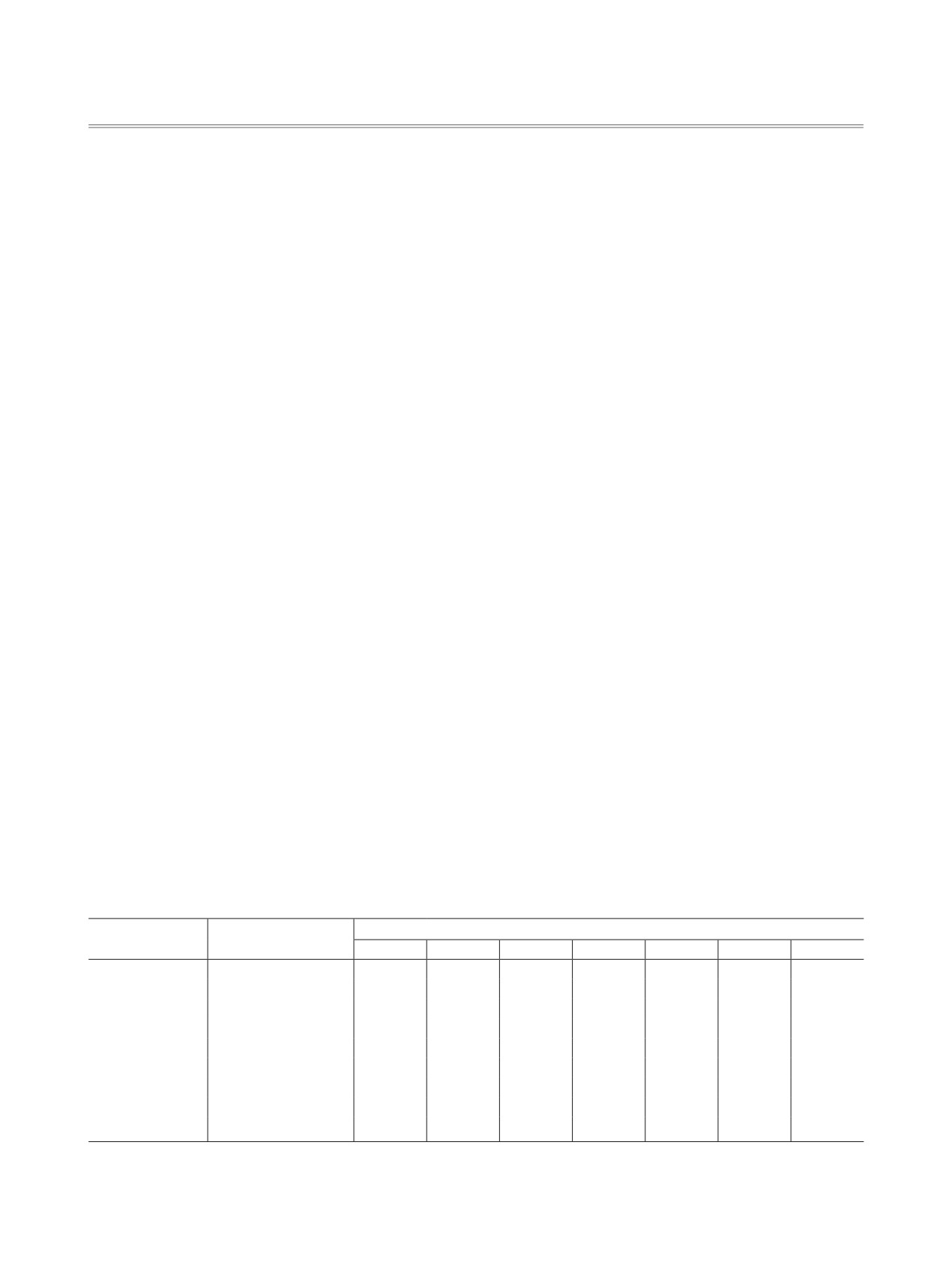

Таблица 1. Массовая доля цезия в уран-плутониевом нитриде U0.8Pu0.2(N0.98О0.02)0.995 в зависимости от выгорания и

температуры облучения, % [8]

Выгорание, ГВт∙сут/т

Температура, К

Химическая форма

20

40

60

80

100

120

140

900

Cs (ж)

0.11

0.23

0.36

0.47

0.6

0.7

0.82

Cs2Te

0.11

0.22

0.33

0.45

0.57

0.68

0.8

CsI (ж)

0.042

0.08

0.12

0.15

0.18

0.21

0.24

1200

Cs (ж)

0

0.11

0.24

0.35

0.66

0.975

1.23

Cs2Te (ж)

0.11

0.22

0.33

0.45

0.29

0.1

0

CsI (ж)

0.041

0.08

0.114

0.15

0.18

0.21

0.237

1400

Cs (ж)

0

0

0.059

0.18

0.48

0.8

1.06

Cs2Te (ж)

0.11

0.22

0.33

0.45

0.29

0.1

0

CsI (ж)

0.033

0.07

0.106

0.14

0.17

0.2

0.23

350

ЦЕЗИЙ В ГАЗОВЫХ ВЫБРОСАХ ТЕХНОЛОГИИ ОСТЕКЛОВЫВАНИЯ

351

0.5, 40 и 70 ГВт∙сут/т содержание цезия в топливе

Кэнс [15] отмечал, что CsTcO4, по-видимому, мо-

составляет 68, 5120 и 6950 г/т соответственно.

жет испаряться во время высокотемпературной об-

работки. Гибсон [3, с. 139] обнаружил, что CsTcO4,

При облучении нитридного топлива

CsOH и TcO3OH являются основными летучими ве-

(U0.8Pu0.2)N0.995 до выгорания тяжелых атомов 4.5,

ществами во время нагревания смесей CsOH/TcO2

9 и 13.6% массовая доля цезия в продуктах деления

при температуре выше ~600°C.

(по расчетам) составит 0.4383, 0.8628 и 1.2702% со-

Ряд авторов отмечали, что Cs может улетучи-

ответственно [7].

ваться в виде хлоридов, сульфатов или фторидов [2,

В работе [8] приведены полученные расчетным

с. 12]. Из титаносиликатных композиций и из бо-

путем массовые доли цезия и его соединений в

росиликатного стекла Cs может испаряться в виде

уран-плутониевом нитриде U0.8Pu0.2(N0.98О0.02)0.995

молибдата [16].

в зависимости от выгорания и температуры облу-

Формиат цезия - исходный материал-предше-

чения (табл. 1).

ственник для включения в стекло, содержащее

Химические формы цезия в газовой фазе. Цезий

ядерные отходы, - подвергается термической кон-

при температурах остекловывания может обладать

версии с образованием Cs2CO3, впоследствии испа-

значительной летучестью. Стабильная окисленная

ряющегося [17].

форма Cs2O находится в равновесии с двумя газо-

Испарение цезия из кальцинатов и стекол.

образными формами - Cs и CsO, общее парциаль-

Данные по летучести цезия из кальцинатов и стекол

ное давление которых при 1227°С равно ~0.15 МПа.

требуются для определения последствий происше-

Это равновесие описывается уравнением

ствий во время перевозки или хранения, включая

Cs2O (ж) ↔ Cs (г) + CsO (г)

(1)

пожар и внезапную потерю целостности контей-

нера с отходами. Кроме того, данные по летучести

Соотношение двух газов зависит от окислитель-

необходимы при разработке технологии остекловы-

ной способности среды в соответствии с уравнением

вания и систем газоочистки.

2Cs + O2 ↔ 2CsO.

(2)

Уменьшение потерь цезия из расплава стекла

возможно путем добавления в расплав веществ, об-

Однако при изменении относительного соотно-

разующих термостойкие соединения с Cs2O (тита-

шения двух газообразных форм их общее давление

наты, молибдаты, бораты). Приводятся данные по

остается ~0.15 МПа, поэтому летучесть цезия мо-

снижению потерь цезия при 1000°С в течение 1 ч

жет не зависеть от окислительных условий [9, 10].

в зависимости от отношения массы добавок TiO2,

В масс-спектрометрическом исследовании ио-

MoO3 и B2O3 к массе Cs2O, содержащегося в стекле

нов, образующихся при бомбардировке электрона-

[18].

ми метабората цезия - компонента боросиликатного

От 1 до 5% цезия в отходах, отвержденных в кон-

стекла, содержащего радиоактивные отходы (РАО),

тейнере (ITS - In-Tank Solidified), c массовой долей

был сделан вывод о том, что указанные ионы явля-

цезия 1.4% улетучивается при плавлении загрузок,

ются предшественниками продуктов испарения -

содержащих 10-40 мас% ITS и 50-70 мас% измель-

CsBO2 (г) и Cs2(BO2)2 (г) [11]. При применении ана-

ченного базальта. Добавление в такие расплавы

логичного метода для изучения состава пара над бо-

2-16 мас% B2O3 снижает улетучивание цезия до 1%

росиликатным стеклом Na2O-B2O3-3SiO2-0.15Cs2O

или меньше [19].

были обнаружены, кроме указанных в предыдущем

Щелочной шлам, хранящийся в резервуарах для

абзаце, пары NaCs(BO2)2 [12].

отходов завода Саванна Ривер в США, было пред-

В присутствии больших количеств водяного пара

ложено отверждать в боросиликатное стекло, содер-

(до 50%) могут образовываться летучие гидрокси-

жащее до 45 мас% исходного шлама. Для плавления

ды цезия CsOH и (CsOH)2 [13]. На возможность ис-

при 1150°C оптимальный состав стеклокомпозици

парения цезия в элементарном виде, а также в виде

содержал (мас%) 52.5 SiO2, 10.0 B2O3, 22.5 Na2O,

соединений Cs2O и CsOH указывалось и в обзоре

5.0 CaO и 10.0 TiO2. Сульфат имеет ограниченную

МАГАТЭ [14].

растворимость; при массовой доле сульфата 0.8-

РАДИОХИМИЯ том 64 № 4 2022

352

ЯКУНИН

1.0% образуется отдельная водорастворимая, бога-

повлияло на улетучивание цезия. В диапазоне 0.03-

тая цезием, фаза. Во время плавления улетучивает-

0.09 мас% Cs2O в расплаве летучесть Cs2O увели-

ся ~0.5% цезия [20].

чивалась с увеличением содержания Cs в расплаве.

Летучесть цезия из цинкборосиликатного стекла,

В техническом отчете Национального бюро

содержащего 25 мас% кальцината, из имитирован-

стандартов США [24] отмечалось, что метабораты

ных высокоактивных отходов (ВАО) и самого каль-

щелочных металлов являются преобладающими

цината определяли в диапазоне 800-1200°C [21].

компонентами пара при испарении стекла, содер-

Испытуемое стекло содержало 21.64% ZnO (из

жащего имитированные ядерные отходы. Результа-

фритты) и 1.91% Cs2O (из кальцината). Cs был об-

ты исследования указывают на наибольшую значи-

наружен в парáх как стекла, так и кальцината. При

мость Cs для переноса паров радионуклидов.

температуре ниже 1200°С скорость испарения Cs

Испытывалось испарение 134Cs из имитирован-

была ниже для стекла, но при 1200°C скорость была

ных остеклованных ВАО во время нескольких ра-

примерно одинаковой как для стекла, так и для

зогревов до 400-1000°C. [25]. Результаты показали,

кальцината. Кроме того, наклон графиков Аррениу-

что температурную зависимость количества 134Cs,

са для Cs был выше для стекла, что указывает на то,

взвешенного в воздухе внутри контейнера, можно

что из стекла при температуре выше 1200°C будет

разделить на две категории. По мере роста темпера-

потеряно больше Cs, чем из кальцината.

туры более 500°C количество 134Cs, взвешенного в

Автор предыдущего исследования позднее

воздухе внутри контейнера, также росло. С другой

опубликовал результаты определения летучести

стороны, для температур <500°C удельная актив-

цезия из семи имитированных высокорадиоакти-

ность 134Cs, взвешенного в воздухе внутри контей-

веых остеклованных отходов, двух суперкальци-

нера, была почти постоянной (23 Бк/см3) после не-

натов и одного обычного кальцината в интервале

скольких разогревов до максимальной температуры

800-1300°С [1]. Суперкальцинаты готовились до-

1000°C, когда стекло содержит 1.62 × 1010 Бк 134Cs.

бавлением химикатов к потоку имитированных

В этом случае загрязнение воздуха цезийсодержа-

ВАО для получения первичных кристаллических

фаз. Состав паров почти не зависел от температу-

щим материалом внутри контейнера считается зна-

ры. Два суперкальцината менее летучи, чем любое

чительным даже при температуре хранения отходов

из стекол, в частности, при сравнении потерь цезия.

<500°C.

Цезий и молибден - наиболее летучие элементы в

Летучесть 137Cs из боросиликатного стекла, со-

суперкальцинатах, тогда как цезий - единственный

держащего реальные ВАО, измеряли в почти за-

наиболее летучий элемент в других материалах.

крытом контейнере из нержавеющей стали [26].

Летучесть всех материалов значительна только при

Температурная зависимость летучести 137Cs близ-

температуре выше примерно 700°С, но ничтожна

ка к полученной в предыдущем исследовании [25]

при температуре хранения отходов. Два суперкаль-

с использованием 134Cs. Загрязнение воздуха за

цината были менее летучи, чем любое из стекол, в

счет 137Cs в контейнере при 400°C было оценено в

частности по потерям Cs, который оказался наибо-

1.8 × 102 Бк/см3 при условии, что в стекле находи-

лее летучим элементом в стеклах и обычном каль-

лось реальное количество 137Cs, ожидаемое в осте-

цинате, отличавшимся от других испытуемых ма-

клованных отходах.

териалов повышенным содержанием ZrO2, MoO3,

Летучесть цезия в процессах остекловывания.

RuO2 и Cs2O.

В различных источниках приводятся разные

Улетучиваение оксида цезия составляло в сред-

сведения о летучести (переходе цезия в газовую фазу

нем 0.11 мг/см2 в образцах стекла, содержащих

в технологических процессах остекловывания).

0.06 мас% Cs2O, изменяясь в пределах от 0.09 до

0.2 мг/см2 [22, 23]. Летучесть Cs2O существенно не

На установке PIVER (Фраеция), работавшей в

подавлялась при добавлении TiO2 в расплав стекла,

1963-1973 гг. для остекловывания жидких ВАО от

как того следовало ожидать, исходя из данных ра-

переработки топлива на основе природного урана,

боты [1]. Добавление Cs в расплав в виде цезийсо-

максимальный унос цезия с парогазовой фазой со-

держащего цеолита, а не в виде раствора Cs2CO3 не

ставил 0.1% [14, 27].

РАДИОХИМИЯ том 64 № 4 2022

ЦЕЗИЙ В ГАЗОВЫХ ВЫБРОСАХ ТЕХНОЛОГИИ ОСТЕКЛОВЫВАНИЯ

353

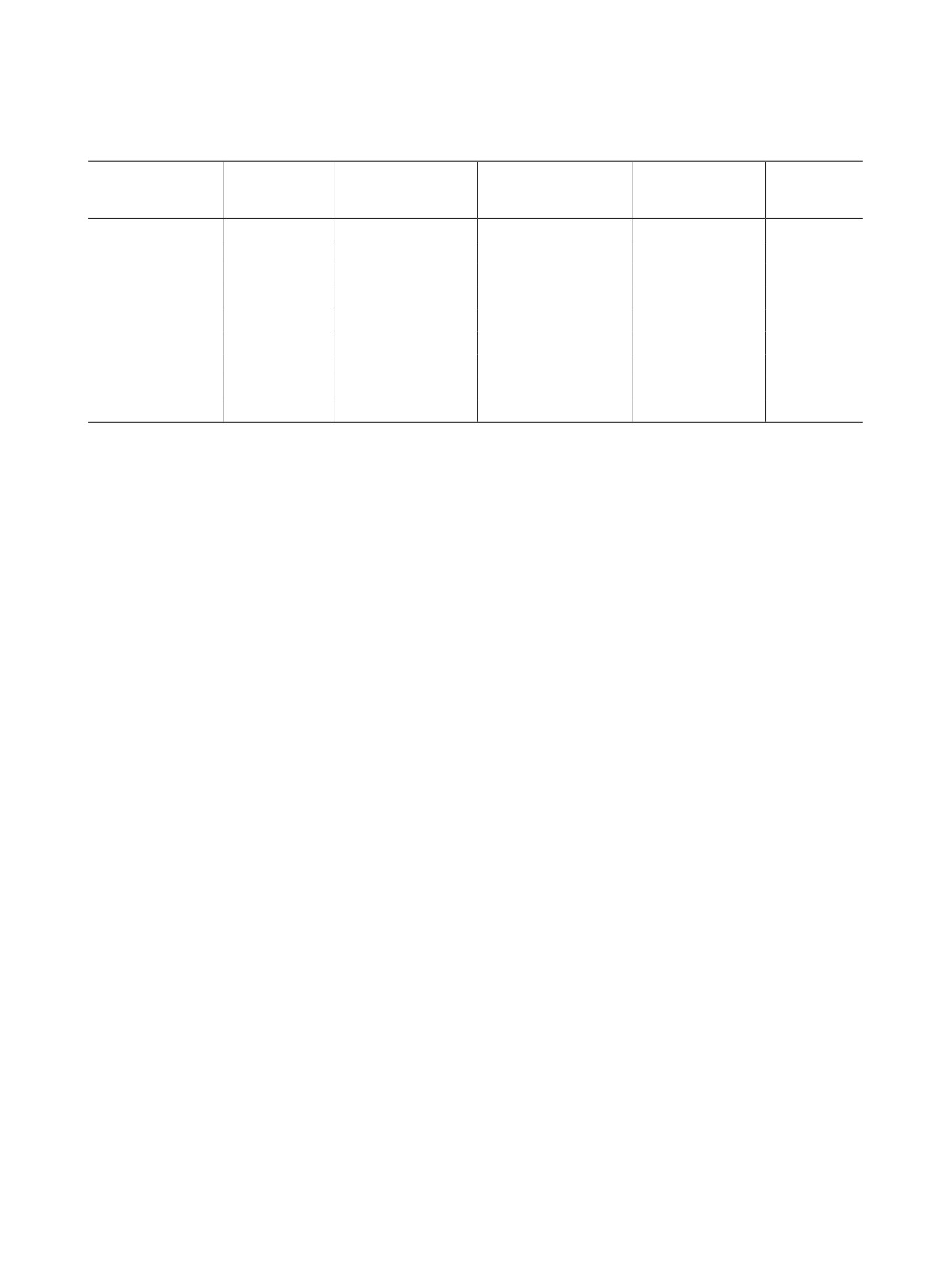

Таблица 2. Характеристики уноса цезия из плавителя [29]

Температура

Степень

Номер

Температура

Коэффициент

Среда загрузки

пространства

уноса цезия,

испытания

отходящего газа, °С

очистки от цезия

плавителя, °С

%

Щелочная

PSCM-1

400

375

51

2

LFCM-4

600

375

57

1,8

PSCM-2

400-800

375

3

33

LFCM-6

600

400

10

10

Среднее

-

-

30

3,3

Кислотная

LFCM-7

300

250

12

8,3

PSCM-3

500

300

3,8

26

PSCM-4

400

275

16

6,3

PSCM-5

520

375

9.4

11

В соответствии с данными, полученными в Ти-

мере испытания PSCM-6 в керамическом плавите-

хоокеанской северо-западной лаборатории США

ле пилотного масштаба (Pilot-Scale Ceramic Melter)

(PNL - Pacific Northwest Laboratory), при кальци-

показано, что весь цезий уносился в виде твердых

нировании нерадиоактивных имитаторов отходов

частиц.

потери цезия из распылительного кальцинатора

Анализ распределения по размерам образован-

малы - ~0.034%. В опытах, проведенных на рас-

ных в LFCM аэрозолей показал, что за эти потери

пылительном кальцинаторе пилотного масштаба,

ответственны два независимых механизма - унос

совмещенном с контейнерным плавителем, сред-

загрузки и испарение-конденсация [30].

ние потери цезия составили 0.02, а максимальные -

Конструкция камеры плавителя и связанного с

0.087%. Не обнаружено корреляции между летуче-

ней выпускного патрубка может влиять на общие

стью и содержанием Н+ или летучестью и темпера-

турой процесса [28].

КО в плавителе за счет влияния на эффективность

разгрузки. Однако, поскольку эта эффективность

При кальцинации некоммерческих жидких ВАО

является строгой функцией диаметра аэрозолей,

на установке кальцинации отходов в США коэффи-

данный конструктивный параметр мог бы влиять

циент очистки (КО) от цезия в кальцинаторе ожи-

только на унос больших частиц. Поскольку для по-

женного слоя, совмещенном с циклоном, состав-

лял 2.5-12 [14].

терь полулетучих компонентов этот механизм не яв-

ляется доминирующим, на потери цезия не влияет

При кальцинации во вращающейся печи жид-

конструкция выходного патрубка [30].

ких ВАО от переработки топлива с природным

ураном в цехе остекловывания в Маркуле (Фран-

Для большинства полулетучих элементов, вклю-

ция, AVM - Atelier de vitrification de Marcoule) КО

чая цезий и ртуть, галоидные компоненты загрузки,

от цезия составлял 6.4-11.5 [14].

по-видимому, определяют и ограничивают скорость

испарения. В большинстве испытаний PNL хлор

В СССР при применении керамического плави-

теля с жидкостным дозированием (LCFM - Liquid-

вводился в пульпы LFCM как примесь компонен-

Fed Ceramic Melter) для остекловывания некоммер-

та загрузки Fe(OH)3. Было обнаружено, что измен-

ческих жидких ВАО потери цезия на выходе из пла-

чивость КО по полулетучим щелочным элементам

вителя составляли 0.6-1.0%, но при добавлении в

напрямую связана, в том числе, с наличием хлора

загрузку сахара (150 г/дм3) потери цезия снижались

в потоке загрузки. Это означает, что выбросы из

до 0.2-0.3% [14].

LFCM щелочных элементов, в том числе цезия, пре-

В табл. 2 представлены экспериментальные зна-

имущественно состоят из хлорсодержащих соеди-

чения коэффициентов очистки от цезия для опытов

нений. Содержание хлора в аэрозольных выбросах

с оборонными отходами в PNL и следующие из

изменяется так же, как содержание в них щелочных

этих коэффициентов доли уноса цезия [29]. На при-

компонентов [30].

РАДИОХИМИЯ том 64 № 4 2022

354

ЯКУНИН

Можно достаточно надежно утверждать, что ха-

При получении фосфатного стекла из имитато-

рактеристики отходящего газа плавителя по цезию

ров РАО на установке ЭП-100 (СССР) потери пла-

не являются строгой функцией содержания цезия в

вителя составляли до 0.6% 137Cs [37, 38].

загрузке [30].

Средние коэффициенты очистки от цезия вход-

Лабораторные и укрупненные испытания в ус-

ных потоков плавителей с джоулевым нагревом

ловиях проекта PAMELA (ФРГ) выполнялись с

при переработке жидких низкоактивных отходов

использованием растворов имитированного кон-

изменялись от 2.2 до 140 [2]. Образование элемен-

центрата низкообогащенных отходов, меченных ра-

тарного цезия термодинамически неожидаемо ни в

диоизотопами ожидаемых летучих продуктов деле-

плавителе, ни в отходящем газе. Испытания плави-

ния [13]. В частности, исходный раствор содержал

телей проводили при различных условиях (напри-

цезий (1.5 г/дм3 в виде CsNO3).

мер, скорости подачи исходного потока, температу-

Унос цезия в отходящий газ на лабораторной

ре, скорости потока отходящего газа, рН, покрытия

установке VITRILAB (Бельгия) широко изменялся

холодным слоем и т.д.) при загрузках различного

в разных опытах. Минимальный и максимальный

состава, что могло влиять на изменения КО. Цезий

наблюдаемые уносы были 0.3 и 20% соответствен-

присутствовал в отходящем газе в концентрации,

но, а средняя величина для всех опытов была 4%,

которая не соответствовала уносу твердых частиц.

что соответствовало КО 25. Охлаждение газов до

Тем самым первичным механизмом уноса цезия

120°C приводило к почти полной конденсации ле-

из плавителя авторами указанного обзора [2] было

тучих оксидов цезия в субмикронные аэрозоли [13].

определено испарение с последующей конденса-

Потери цезия в отходящий газ на укрупненной

цией. Летучие соединения цезия не были иденти-

санитарной установке для фильтрации неидентифи-

фицированы, однако унос хлора коррелировал с

цированных веществ (Бельгия, RUFUS - Retention

уносом цезия, что предполагало испарение цезия

Unit for the Filtration of Unidentified Species) умень-

в виде CsCl. Однако ввиду ограниченности данных

шались с 15 до 4% при уменьшении средней темпе-

баланс по хлору не был установлен. Из-за сложного

ратуры поверхности стекла с 800 до 400°С [13].

состава исходного раствора-пульпы химическая ре-

акция, приводящая к осаждению соединения цезия,

В работе [31] показано, как КО от цезия в плави-

могла влиять на испарение цезия из плавителя.

теле LFCM зависит от среды поступающих отходов.

При щелочной среде КО был равен 30, при форми-

В опытах на керамическом плавителе с радиоак-

атной (восстановительной) - 28, а при нитратной

тивным жидкостным дозированием остекловыва-

(окислительной) - 73.

лись имитаторы отходов, содержащие очень боль-

шое количество радиоактивного 137Cs. Содержание

Коэффициент очистки от цезия в плавителе

установки PAMELA составил 26.5, что соответству-

Cs2O в стекле варьировалось от 2.08 до 5.74 мас%.

КО от цезия составлял около 10 во время нормаль-

ет доле уноса цезия в отходящий газ 3.77% [32].

ной загрузки плавильной печи. При добавлении пи-

В испытании керамического плавителя пилот-

ковых загрузок КО увеличивался до 28 [2, 62].

ного масштаба в рамках Хэнфордской программы

остекловывания отходов [33] был получен КО от

Во время кампании остекловывания в системе

цезия 83.

пилотного масштаба HWVP [39] средний КО от це-

зия в плавителе составил 128.

Основными радиоактивными компонентами в за-

грузке плавителя установки обработки оборонных

Плавитель, спроектированный для установки

отходов (США, DWPF - Defense Waste Processing

остекловывания Ядерного исследовательского цен-

Facility) были 137Cs и 90Sr. 2-3% 137Cs испарялось и

тра Карлсруэ (ФРГ), имел проектное значение КО

конденсировалось в отходящем газе в виде аэрозо-

от цезия 30 [40]. Испытания на имитированных от-

льных частиц 0.2-1 мкм [4, 34].

ходах показали более высокое значение - 42.

Дальнейшие испытания плавителя DWPF пока-

В обзоре работ по остекловыванию натрийсо-

зали, что при проектном значении КО от цезия, рав-

держащих отходов [41] значения коэффициента

ном 15, был достигнут КО 132 [4, 35, 36].

очистки от цезия изменялись в интервале 1.7-49.

РАДИОХИМИЯ том 64 № 4 2022

ЦЕЗИЙ В ГАЗОВЫХ ВЫБРОСАХ ТЕХНОЛОГИИ ОСТЕКЛОВЫВАНИЯ

355

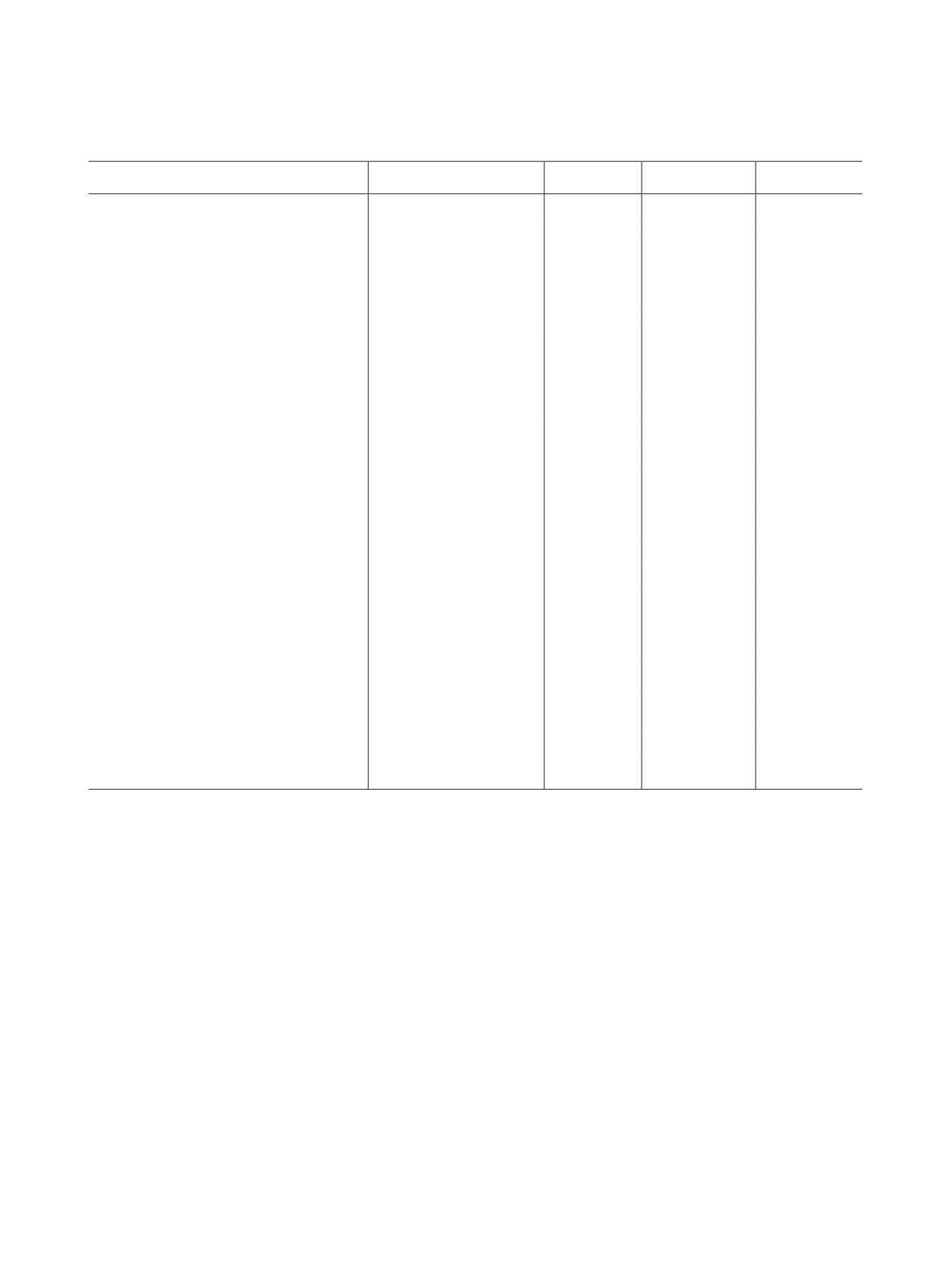

Таблица 3. Коэффициенты очистки от цезия в отдельных аппаратах систем обработки отходящих газов

Аппарат

Установка, организация

Страна

КО от Cs

Источник

Конденсатор

HLWIP а

США

1.2-19.5

[14]

AVM

Франция

404-420

RUFUS

Бельгия

1.2-2.4

[13]

Скруббер

WSP

США

11-2750

[14]

HLWIPа

США

3.2-36.3

AVM

Франция

5.3-8.4

PNL

США

11-18

[29]

VITRILAB II

Бельгия

1.7-3.3

[13]

VITRILAB III

4.5-160

RUFUS

2.5-4

PNL

США

4.9-61

[31]

IDMSб

США

2.7-28.5

[4, 35, 36]

Силикагелевый адсорбер

WSP

США

3-2000

[14]

Фильтры аэрозолей

1-3000

Кислотная колонна

AVM

Франция

7060-24600

Эжектор Вентури

VITRILAB II

Бельгия

1670-14000

[13]

VITRILAB III

80-5800

RUFUS

22-122

PNL

США

7.1-18

[31]

Промывная колонна NOx

RUFUS

Бельгия

1.2-3.4

[13]

Погружной насадочный скруббер

PNL

США

5.9-9.5

[31]

PNL

США

3.3

[33]

PNNLв

США

2

[39]

Высокоэффективный туманоуловитель

IDMSб

США

314

[4, 35, 36]

а High-Level Waste Immobilization Program (Программа иммобилизации отходов высокого уровня).

б Integrated DWPF Melter System (Интегрированная система плавителя DWPF).

в Pacific Northwest National Laboratory (Тихоокеанская северо-западная национальная лаборатория).

В нерадиоактивных испытаниях индукционного

В более поздних аналогичных испытаниях в систе-

плавителя с холодным тиглем (CCIM - Cold Crucible

му отходящего газа поступило 2.4% цезия [45].

Induction Melter), проводившихся в США при темпе-

В дальнейшем считалось, что удержание цезия

ратуре плавителя 1250-1300°С, получено 10%-ное

при остекловывании на месте следует свести к ми-

выделение цезия в отходящий газ (КО = 10) [42].

нимуму, перенося проблему иммобилизации цезия

При испытании индукционного плавителя с хо-

на систему переработки отходящего газа, куда по-

лодным тиглем в России при температуре >1000°C

ступало 10-99% цезия [46].

на предмет внедрения для остекловывания ВАО по-

Улавливание цезия из отходящих газов пла-

тери цезия составили 48-60% [43].

вителей. В описанных в литературе системах об-

В плавителе передвижной установки остекловы-

работки отходящих газов плавителей специальных

вания загрязненной почвы по месту нахождения до-

аппаратов для улавливания цезия не обнаружено.

стигался КО от цезия 130, т.е. 0.77% составлял унос

Цезий улавливается совместно с другими элемента-

цезия в систему обработки отходящего газа [44].

ми. В табл. 3 приводятся сведения об очистке от це-

РАДИОХИМИЯ том 64 № 4 2022

356

ЯКУНИН

зия, достигаемой в отдельных аппаратах. Как видно

сырьем для изготовления которого является каоли-

из табл. 3, КО от цезия даже в однотипных аппара-

нит [52].

тах могут различаться в весьма широких пределах,

Синтезированы керамические высокопористые

что обусловлено различиями как в составе поступа-

блочноячеистые сорбенты для локализации цезий-

ющего газа, так и в конструкциях конкретных ап-

содержащих паров с активным слоем из γ-Al2O3

паратов.

и SiO2, нанесенных на корундовые высокопрони-

цаемые ячеистые материалы, и определены усло-

Однако более актуальной проблема летучести

вия образования в процессе высокотемпературной

паров цезия является при остекловывании отдель-

хемосорбции стабильных алюмосиликатов цезия:

ной фракции жидких ВАО - реэкстракта цезия, а

CsAlSiO4 (кальсилит) и CsAlSi2O6 (поллуцит).

также при высокотемпературном синтезе стеклян-

[53]. Сорбционная емкость по оксиду цезия в ста-

ных и керамических сердечников цезийсодержа-

тических и динамических условиях при кальци-

щих источников ионизирующего излучения (ИИИ),

нации стабильного CsNO3 составляет 0.07-0.32 г

в которых концентрация радиоактивных изотопов

Cs2O/г сорбента, или в пересчете на активный слой

цезия очень высокая [47]. В этом случае необхо-

0.67-1.08 г Cs2O/г при степени его использования

димы разрабатываемые в последнее время методы

78-100%.

«сухого» улавливания цезийсодержащих паров ме-

Впоследствии изготовлен экспериментальный

тодами высокотемпературной сорбции.

фильтр ВПЯФ-Ц.361490.001 со сменными филь-

В Корейском исследовательском институте атом-

трэлементами для локализации радионуклидов

ной энергии KAERI улавливание паров цезия изу-

137Cs, опытно-промышленные испытания которого

чали с использованием фильтрующих материалов

успешно проведены на ПО «Маяк» в составе ло-

на основе летучей золы [48-51], представляющей

кальной системы газоочистки печи для варки цезий-

собой мелкодисперсные частицы размером от 1 до

алюмофосфатного стекла в производстве ИИИ [53].

150 мкм, захваченные дымовым газом, которые об-

разуются из 15-45% угля в качестве побочного про-

ЗАКЛЮЧЕНИЕ

дукта при сжигании мелкодисперсного угля.

Обобщены литературные сведения о поведении

Посредством газо-твердофазных реакций пары

цезия в процессе остекловывания жидких радио-

цезия химически реагируют с алюмосиликатными

активных отходов. Найдено, что содержание ос-

материалами в летучей золе с образованием ста-

новного радиоактивного цезия в различных видах

бильных соединений цезия (например, CsAlSi2O6,

отработавшего ядерного топлива в зависимости

CsAlSiO4 и CsAlSi5O12). Эффективность удаления

от степени выгорания колеблется от 0.07 до 1.3%.

цезия с помощью зольного фильтра была продемон-

Цезий может переходить в газовую фазу в весьма

стрирована в горячих экспериментах.

разнообразных химических формах, зависящих от

Однако неопределенность состава летучей золы

условий процесса и состава исходных веществ.

может вызывать серьезную проблему, когда требу-

Цезий является наиболее значимым элементом

ются увеличенные в масштабе установки для улав-

при испарении кальцинатов и стекол, содержащих

ливания отходящих газов, так как поддерживать

радиоактивные вещества, но летучесть цезия, в

хороший контроль качества фильтрующих материа-

значительной степени определяемая составом ра-

лов почти невозможно [52].

диоактивных материалов, может быть существенно

Для обеспечения эффективности улавливания в

снижена введением различных добавок в процессах

качестве алюмосиликатного фильтра для улавлива-

кальцинации и остекловывания. В определенных

ния цезийсодержащих паров предложено исполь-

условиях в процессе остекловывания в газовую

зовать фильтр из пористого легковесного шамота

фазу переходит до 99% цезия. Первичным механиз-

марки ШЛ-0.4, исходного или термообработанного

мом уноса цезия из плавителя определено испаре-

при 1350-1500°C в течение 3 ч [47].

ние с последующей конденсацией.

Предложено также использовать алюмосили-

Описаны два направления технологических ре-

катный фильтр, состоящий из кристаллов муллита,

шений улавливания цезия из газовой фазы: низко-

РАДИОХИМИЯ том 64 № 4 2022

ЦЕЗИЙ В ГАЗОВЫХ ВЫБРОСАХ ТЕХНОЛОГИИ ОСТЕКЛОВЫВАНИЯ

357

температурные жидкостные с применением различ-

12. Asano M., Yasue Y. // J. Nucl. Sci. Technol. 1985. Vol. 22,

ных аппаратов и высокотемпературные с улавлива-

N 12. P. 1029-1032.

13. Klein M., Weyers C., Goossens W.R.A. // Proc. 18th DOE

нием на алюмосиликатных фильтрах. Жидкостные

Nuclear Airborne Waste Management and Air Cleaning

способы находятся на стадиях промышленного

Conf. Baltimore, Maryland, Aug. 12-16, 1984. CONF-

применения, промышленных испытаний или про-

840806. 1985. Vol. 1. P. 702-731.

мышленного проектирования, высокотемператур-

14. Control of Semivolatile Radionuclides in Gaseous

ные - на стадии исследовательских разработок.

Effluents at Nuclear Facilities: Tech. Rep. Ser. N 220.

Vienna: IAEA, 1982. 68 p.

КОНФЛИКТ ИНТЕРЕСОВ

15. Cains P.W., Yewer K.C., Waring S. // Radiochim. Acta.

1992. Vol. 56, N. 2. P. 99-104.

16. Vance E.R., Hayward P.J., Hamon R.F. // J. Am. Ceram.

Автор заявляет об отсутствии конфликта инте-

Soc. 1988. Vol. 71, N 7. P. C-318-C-320.

ресов.

17. Bonnell D.W., Plante E.R., Hastie J.W. // J. Non-Cryst.

Solids. 1986. Vol. 84, N 1-3. P. 268-275.

СПИСОК ЛИТЕРАТУРЫ

18. Rudolph G., Saidl J., Drobnik S., Guber W., Hild W.,

Krause H., Müller W. Lab-Scale R+D Work on Fission

1.

Gray W.J. // Radioact. Waste Manag. 1980. Vol. 1, N 2.

Product Solidification by Vitrification and Thermite

P. 147-169.

Processes: KFK-1743. Karlsruhe: Gesellschaft für

2.

Langowski M.H., Darab J.G., Smith P.A. Volatility

Kernforschung M.B H., 1972. 32 p.

Literature of Chlorine, Iodine, Cesium, Strontium,

19. Kupfer M.J., Schulz W.W. The Endothermic Process—

Technetium, and Rhenium; Technetium and Rhenium

Application to Immobilization of Hanford In-Tank

Volatility Testing: PNNL-11052. Richland, Washington:

Solidified Waste: ARH-2800. Richland, Washington:

PNNL, 1991. 56 p.

Atlantic Richfield Hanford Co., 1973. 33 p.

3.

CD-ROM: Capture, Retention and Conditioning of

20. Kelley J.A. Evaluation of Glass as a Matrix for

Gaseous Radioactive Waste. Annex to Treatment of

Solidification of Savannah River Plant Waste.

Radioactive Gaseous Waste. Vienna: IAEA, 2014. 494 p.

Nonradioactive and Tracer Studies. Aiken, South

4.

Jubin R.T., Strachan D.M., Ilas G., Spencer B.B.,

Carolina: Du Pont de Nemours (E.I.) and Co. Savannah

Soelberg N.R. Radioactive Semivolatiles in Nuclear

River Lab., 1975. 28 p.

Fuel Reprocessing: INL/EXT-14-33122. Idaho Falls,

21. Gray W.J. Volatility of a Zinc Borosilicate Glass

Idaho: INL, 2014. 43 p.

Containing Simulated High-Level Radioactive Waste:

5.

Гелис В.М., Магомедбеков Э.П., Очкин А.В., Ров-

BNWL-2111. Richland, Washington: Battelle Pacific

ный С.И. Химия радионуклидов. М.: РХТУ, 2014.

Northwest Laboratories, 1976. 37 p.

С. 115, 116.

22. Wilds G.W. Vaporization of Semi-Volatile Components

6.

Zilberman B.Ya., Puzikov E.A., Ryabkov D.V.,

from Savannah River Plant Waste Glass: DP-1504.

Makarychev-Mikhailov

M.N.,

Shadrin

A.Yu.,

Aiken, South Carolina: E.I. Du Pont de Nemours and

Fedorov Yu.S., Simonenko V.A. // At. Energy.

2009.

Co. Savannah River Lab., 1978. 23 p.

Vol. 107, N. 5. P. 333-347.

23. Wilds G.W. // Proc. 15th DOE Nuclear Air Cleaning

7.

Bondarenko G.G., Androsov A.V., Bulatov G.S.,

Conf. / Ed. M.W. First. Boston, MA, Aug. 7-10, 1978.

Gedgovd K.N., Lyubimov D.Yu., Yakunkin M.M. // Russ.

CONF-780819. 1979. Vol. 1. P. 95-110.

Metall. (Metally). 2016. Vol. 2016, N 9. P. 879-883.

24. Hastie J.W., Plante E.R., Bonnell D.W. Vaporization

8.

Lyubimov D.Y., Deryabin I.A., Bulatov G.S.,

of Simulated Nuclear Waste Glass: NBSIR-83-2731.

Gedgovd K.N. // At. Energy. 2015. Vol. 118, N 1. P. 32-

39.

Washington, DC: National Bureau of Standards, 1983.

25. Kamizono H., Kikkawa S., Tashiro S., Nakamura H. //

9.

Albrethsen A.E., Schwendiman L.C. Volatilization of

Nucl. Technol. 1986. Vol. 72, N 1. P. 84-88.

Fission Products from High Level Ceramic Wastes:

BNWL-338. Richland, Washington: PNL. 1967, 38 p.

26. Kamizono H., Kikkawa S., Togashi Y., Tashiro S. // J.

10. Wilds G.W. Vaporization of Semi-Volatile Components

Am. Ceram. Soc. 1989. Vol. 72, N 8. P. 1438-1440.

from Savannah River Plant Waste Glass: DP-1504.

27. Jouan A., Bonniaud R., Laude F., Sombret C. //

Aiken, South Carolina: E.I. Du Pont de Nemours and

Seminar on Radioactive Effluents from Nuclear Fuel

Co. Savannah River Laboratory, 1978. 23 p.

Reprocessing Plants: Proc. Karlsruhe, Nov. 23-25, 1977.

11. Asano M., Yasue Y., Kubo K. // J. Nucl. Sci. Technol.

Luxembourg: Commission of European Communities,

1984. Vol. 21, N 8. P. 614-624.

1978. P. 621-652.

РАДИОХИМИЯ том 64 № 4 2022

358

ЯКУНИН

28. Hanson M.S., Goles R.W., Hamilton D.C. // Management

Waste Melter Study Report: PNNL-13582. Richland,

of Gaseous Wastes from Nuclear Facilities: Proc. Symp.

Washington: PNNL, 2001. 320 p.

Vienna, Feb. 18-22, 1980. Vienna: IAEA, 1980. P. 371-

41. Barnes C.M., Taylor D.D. Review of FY2001

391.

Development Work for Vitrification of Sodium Bearing

29. Goles R.W., Sevigny G.J. Off-Gas Characteristics

Waste: INEEL/EXT-02-00194. Idaho Falls, Idaho:

of Defense Waste Vitrification Using Liquid-Fed

INEEL, 2002. 112 p.

Joule-Heated Ceramic Melters: PNL-4819. Richland,

Washington: PNL, 1983. 222 p.

42. Soelberg N., Roach J., Ancho M., Richardson J. ART

30. Burkholder H.C., Allen C.R. LFCM Vitrification

CCIM Phase II-A Off-Gas System Evaluation Test

Technology Quarterly Progress Report July-September

Report: INL/EXT-09-15711. Idaho Falls, Idaho: INL,

1986: PNL-5904-4. Richland, Washington: PNL, 1987.

2009. 54 p.

80 p.

43. Stefanovsky S.V., Myshkin Y.V., Adamovich D.V.,

31. Scott P.A., Goles R.W., Peters R.D. Technology of

Beliy M.D. // Adv. Sci. Technol. 2014. Vol. 94. P. 121-

Off-Gas Treatment for Liquid-Fed Ceramic Melters:

130.

PNL-5446. Richland, Washington: PNL, 1985. 122 p.

32. Design and Operation of Off-Gas Cleaning Systems at

44. Oma K.H., Timmerman C.L. // Proc. 18th DOE Nuclear

High Level Liquid Waste Conditioning Facilities: Tech.

Airborne Waste Management and Air Cleaning Conf.

Rep. Ser. N 291. Vienna: IAEA, 1988. 104 p.

Baltimore, Maryland, Aug.

12–16,

1984. CONF-

33. Goles R.W., Nakaoka R.K. Hanford Waste Vitrification

840806. 1985. Vol. 1. P. 683-701.

Program Pilot-Scale Ceramic Melter Test 23: PNL-7142.

45. Spalding, B.P., Jacobs G.K., Dunbar N.W., Naney M.T.,

Richland, Washington: PNL, 1990. 237 p.

Tixier J.S., Powell T.D. Tracer-Level Radioactive Pilot-

34. Moeller D.W. // Proc. 21st DOE/NRC Nuclear Air

Scale Test of in Situ Vitrification for the Stabilization of

Cleaning Conference. San Diego, California, Aug.

13-16, 1990. Cambridge, MA: Harvard Air Cleaning

Contaminated Soil Sites at ORNL: ORNL/TM-12201.

Laboratory, 1991. P. 28-41.

Oak Ridge, Tennessee: ORNL, 1992. 200 p.

35. Zamecnik J.R., Miller D.H., Carter J.T. // Proc. 22nd

46. Spalding B.P. // Environ. Sci. Technol. 1994. Vol. 28,

DOE/NRC Nuclear Air Cleaning and Treatment

N 6. P. 1116-1123.

Conference. Denver, Colorado, Aug. 24-27, Cambridge,

47. Алой А.С., Стрельников А.В., Соколов В.И., Бара-

MA: Harvard Air Cleaning Laboratory, 1992. P. 253-

нов С.В., Максименко А.Д., Сизов П.В. Патент RU

261.

36. Zamecnik J.R. Measurement of Cesium and Mercury

2498430. 2012. Опубл. 10.11.2013 // Б.И. № 31.

Emissions from the Vitrification of Simulated High

48. Shin J.M., Park J.J. // Korean J. Chem. Eng. 2001.

Level Radioactive Waste (U): WSRC-MS-92-268.

Vol. 18, N 6. P. 1010-1014.

Aiken, South Carolina: Westinghouse Savannah River

49. Westphal B.R., Park J.J., Shin J.M., Park G.I.,

Co., Savannah River Site, 1992. 11 p.

Bateman K.J., Wahlquist D.L. // Sep. Sci. Technol. 2008.

37. Design and Operation of High Level Waste Vitrification

Vol. 43, N 9-10. P. 2695-2708.

and Storage Facilities: Tech. Rep. Ser. N 339.Vienna:

50. Shin J.M., Park J.J., Song K.C., Kim J.H. // Appl. Radiat.

IAEA, 1992. 109 p.

38. Андрюшин И.А., Юдин Ю.А. Обзор проблем обра-

Isot. 2009. Vol. 67, N 7-8. P. 1534-1539.

щения с радиоактивными отходами и отработавшим

51. Park J.J., Shin J.M., Yang J.H., Young H.B., Geun I.P. //

ядерным топливом. Саров: ВНИИЭФ, 2010. 119 с.

Nukleonika. 2015. Vol. 60, N 3. P. 565-570.

39. Perez J.M., Whitney L.D., Buchmiller W.C., Daume J.T.,

52. Yang J.H., Yoon J.Y., Lee J.H., Cho Y-Z. // Ann. Nucl.

Whyatt G.A. HWVP Pilot-Scale Vitrification System

Energy. 2017. Vol. 103. P. 29-35.

Campaign—LFCM-8 Summary Report: PNNL-11096.

53. Гаспарян М.Д. Локализация летучих радионуклидов

PNNL, 1996. 216 p.

на керамических высокопористых блочно-ячеистых

40. Perez J.M., Bickford D.F., Day D.E., Kim D.S.,

Lambert S.L., Marra S.L., Peeler D.K., Strachan D.M.,

материалах в процессах обращения с РАО и ОЯТ:

Triplett M.B., Vienna J.D., Wittman R.S. High-Level

Автореф. дис. … д.т.н. М.: РХТУ, 2016. 35 с.

РАДИОХИМИЯ том 64 № 4 2022