РАСПЛАВЫ

3 · 2019

УДК 661.681:537.565

ОСОБЕННОСТИ ОЧИСТКИ ТЕХНИЧЕСКОГО КРЕМНИЯ ПРИ ПЛАВКЕ

В ГЕЛИИ С ВОЗДЕЙСТВИЕМ НА РАСПЛАВ ЭЛЕКТРИЧЕСКОГО ПОЛЯ

НА МОЛИБДЕНОВОМ И ГРАФИТОВОМ ЭЛЕКТРОДЕ

© 2019 г. А. В. Кайбичевa, *, И. А. Кайбичевb

aИнститут металлургии УрО РАН, ул. Амундсена, 101, Екатеринбург, 620016 Россия

bУральский институт ГПС МЧС России, ул. Мира, 22, Екатеринбург, 620137 Россия

*e&mail: Kaibitchev@mail.ru

Поступила в редакцию 07.05.2018

После доработки 25.05.2018

Принята к публикации 19.06.2018

Рассмотрены особенности очистки технического кремния в гелии с молибдено$

вым и графитовым катодом. Обосновано образование силицидов и карбидов в рас$

плаве. Показано влияние полярности расплава на удаление примесей и газов. Коли$

чественно определено испарение технического кремния и межэлектродный перенос

элементов. Оценена эффективность испарения и удаления примесей в электриче$

ском поле.

Ключевые слова: железо, титан, кремний, силициды, карбиды, расплав, электричество.

DOI: 10.1134/S023501061903006X

1. ВВЕДЕНИЕ

Технический кремний содержит около 2% примесей и в основном используется при

производстве сплавов. Около 10% идет на получение полупроводникового кремния.

По существующей технологии технический кремний в хлористом водороде перево$

дится в трихлорсилан SiHCl3. Трихлорсилан ректификацией отделяют от хлоридов

примесей. В результате экологически неблагоприятных процессов получают полупро$

водниковый кремний [1]. Другие методы получения чистых веществ подробно рас$

смотрены в работах [2-5]. Общим для них является тепловое воздействие различных

видов энергий на процесс рафинирования.

Испарение примесей при высоких температурах в вакууме обеспечивало основную

очистку кремния [5]. Влияние электрического поля на удаление примесей не учитыва$

лось [2-5]. Его возможности в рафинировании расплавленных металлов показаны в

работах [6-10]. Очистка чистого кремния от растворенных газов при слабом межэлек$

тродном токе в гелии объяснена удалением их молекулярных ионов с кремнием из по$

верхностных слоев. При их исчезновении очистка заканчивалась [7]. Ограничений

для удаления поверхностно активных примесей в инертных газах нет. Более низкие

потенциалы ионизации примесей обеспечивают образование ионов в электрическом

поле и способствуют их межэлектродному переносу. Трудности связаны с удалением

поверхностно инактивных примесей железа и титана. Некоторые особенности их уда$

ления и поверхностно активных элементов из технического кремния с Fe - 0.57%,

Ti - 0.19%, Ca - 0.75%, Al - 0.67%, B - 0.15% выяснены по результатам плавок в элек$

трическом поле и без него. Анализ показал доминирующее влияние испарения в гелии

[8]. В образцах, не подвергавшихся воздействию электрического поля, снижалось со$

держание как поверхностно активных (Ca, Al, B), так и инактивных (Fe, Ti) примесей

[8, 9].

Особенности очистки технического кремния при плавке в гелии

259

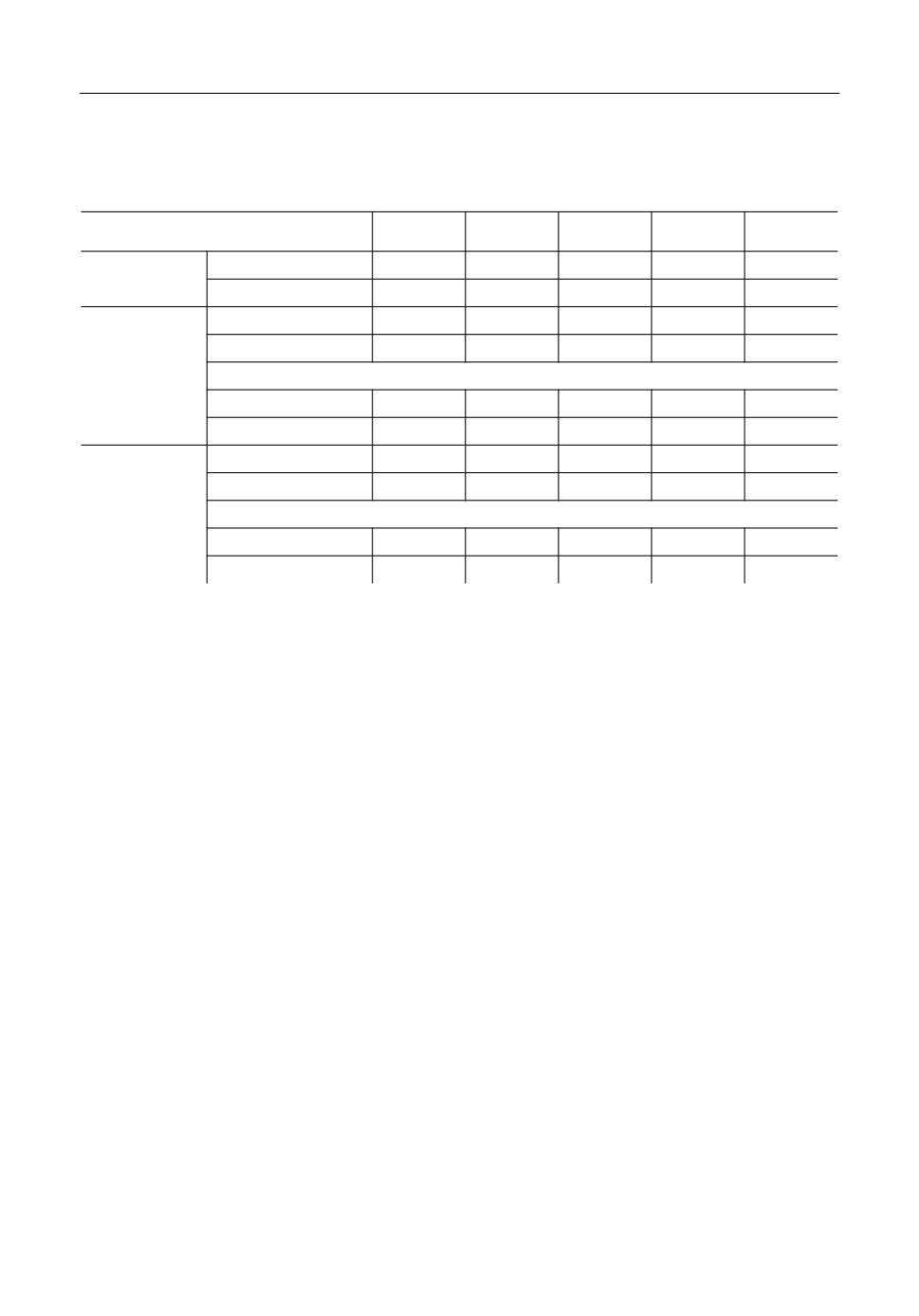

Таблица 1

Очистка технического кремния в плавках с молибденовым и графитовым катодом

Масса

Fe

Ti

Ca

Al

B

Si

образца

Исходный состав, %

0.57

0.19

0.75

0.67

0.15

97.67

в плавке, г

Эффективность при молибденовом катоде, %

до 13.46

Испарения

24.6

15.8

53.3

55.2

60

98.7

после 13.73

Межэлектродного переноса

1.7

10.5

32.0

13.4

6.7

+ 0.27

Очистки

26.3

26.3

85.3

68.6

66.7

99.3

до 13.90

Испарения

1.7

8.9

69.4

1.5

98.2

после 14.74

Межэлектродного переноса

1.7

84.2

30.1

61.2

+ 0.84

Очистки

3.4

93.2

99.5

62.7

99.0

Испарения

36.3

43.6

100

90.6

82.7

99.4

Встречного межэлектродного переноса

-10.0

-12.0

-29.3

-24.9

-22.7

до 11.70

после 10.94

Очистки

26.3

31.6

70.7

65.7

60

98.9

-0.76

Сопутствующего межэлектродного переноса

10.0

12.0

29.3

24.9

22.7

Очистки с учетом сопутствующего переноса

46.3

55.6

≥100

≥100

≥100

99.6

Эффективность при графитовом катоде, %

до 7.250

после 7.288

Очистки

27.1

0

30.1

61.2

98.5

+ 0.038

Эффективность очистки при электронно$лучевой плавке кристаллического кремния 99.981% [5], %

97.7

82.0

99.5

99.9

34.7

99.984

2. ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ И ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Эффективность испарения элементов из образца с небольшим увеличением массы

отличалась от значений в опыте с большим увеличением массы. Электрическое поле

способствовало дальнейшему снижению Ca, Al, Ti, B, Fe, но с меньшей эффективно$

стью их удаления (табл. 1). Эффективность очистки первого образца Ca - 85.3, Al -

68.6, B - 66.7, Ti - 26.3, Fe - 26.3% получена за счет испарения и совпадающего пере$

носа примесей в электрическом поле. Окисление проникшими в гелий газами влияло

на очистку [9]. При большем увеличении массы образца повысилась эффективность

испарения Са и снизилась у Al, Ti, Fe при сопутствующем межэлектродном переносе.

Вместе они определили эффективность очистки Ca - 99.5, Al - 62.7, Ti - 93.2, Fe -

3.4% (табл. 1). При электронно$лучевой плавке в вакууме эффективность очистки B -

34.7, Ti - 82.0% была ниже и одинаковая по Ca - 99.5% с результатами плавок техни$

ческого кремния в электрическом поле при проникновении газов в гелий.

Увеличение массы за счет окисления превышало ее снижение при удалении [9]. Это

не улучшало, а понижало чистоту технического кремния. Влияние посторонних газов

было устранено при плавке в гелии особой чистоты с воздействием на расплав элек$

трического поля [10]. Масса образца уменьшалась за счет испарения в период нагрева

и охлаждения в отсутствии электрического поля. Алюминий, кальций, бор, кремний

испарялись в атомном состоянии, а железо и титан в виде молекулярных соединений

FeSi20, TiSi44. Количество испаряемого железа и титана было в разы меньше. В элек$

260

А. В. Кайбичев, И. А. Кайбичев

трическом поле кратковременный перенос элементов в расплав положительной по$

лярности превысил испарение. Снижение массы расплава 1.026 г прекратилось и на$

чалось ее увеличение на 0.282 г. Эффективность очистки Ca, Al, B, Ti, Fe ниже эффек$

тивности испарения вследствие встречного переноса элементов в расплав (табл. 1).

При отрицательной полярности расплава направление межэлектродного переноса

совпало с испарением. Сопутствующий межэлектродный перенос элементов способ$

ствовал очистке расплава. Ее эффективность оценена при сопутствующем переносе

элементов, равном встречному переносу. Получено полное удаление Ca, Al, B, поло$

винное Fe, Ti, содержание Si повышено до 99.6%. Увеличение продолжительности

плавки должно повысить эффективность очистки Fe и Ti (табл. 1).

Плавки технического кремния в гелии особой чистоты и плавки с проникающими в

гелий посторонними газами показали различное влияние полярности расплава на

удаление примесей. В гелии особой чистоты элементы переносились в расплав поло$

жительной полярности, а из расплава - при отрицательной. В гелии с проникшими

газами примеси удалялись из расплава положительной полярности в виде соединений

с газами. Влияние полярности расплава на удаление примесей в электрическом поле

связано с различием состава поверхностного слоя. Изменения в его составе влияли на

эффективность испарения и удаления примесей.

Железо и титан в гелии особой чистоты испарялись в виде силицидов. Возможно,

другие соединения инактивных примесей будут больше способствовать их удалению.

Интерес представляет использование графитового электрода взамен молибденового.

Углерод мало растворяется в кремнии и образует карбиды с элементами технического

кремния [11]. Низкая растворимость и меньшая молекулярная масса карбидов железа

и титана, чем у испаряемых силицидов, могут способствовать их лучшему удалению.

Его оценили по изменению состава в опытной плавке с графитовым электродом.

Электрод состоял из пяти восьмимиллиметровых стержней спектрального графита,

связанных вольфрам$рениевой проволокой по окружности с наружным диаметром

56 см. Внутри располагали тигель из ВеО с навеской технического кремния 7.25 г. Об$

разец кремния плавили в атмосфере гелия с последующим воздействием электриче$

ского поля на расплав положительной полярности. Изменение массы образца, напря$

женности электрического поля, проходящего электричества приведены в периоды на$

грева, плавления и охлаждения (табл. 2). Они относятся к указанной температуре и

соответствующей ей длине токоподводящей подвески к тиглю с техническим кремни$

ем. Приведенная в таблице масса образца несколько отличается от фактической в свя$

зи с неизвестным термическим изменением длины подвески. Фактическое изменение

массы получили для общего периода нагрева с охлаждением по сумме приведенных

изменений при одинаковых температурах (табл. 2). В этом случае удлинение подвески

при нагреве компенсировалось ее сокращением при охлаждении. В результате исклю$

чалось влияние термического изменения длины подвески на результаты определения

массы образца.

Испарение образцов технического кремния в плавках с графитовым и с молибдено$

вым катодом до 1345°С оказалось практически одинаковым 0.406 (табл. 1) и 0.4013 г

[10]. Это подтверждает значимость испарения и отсутствие влияния материала элек$

тродов в период нагрева. Повышение температуры способствовало увеличению меж$

электродного электричества и изменению переноса элементов. В опытной плавке с

графитовым катодом встречный поток элементов в расплав превысил испарение при

температуре 1460°С и напряженности электрического поля 150 В/см (табл. 2). В плав$

ке с молибденовым катодом оно произошло при 1580°С и большей в два раза напря$

женности электрического поля [10]. Подавление испарения в опытной плавке при

меньшей температуре обусловлено повышенным межэлектродным переносом углерода

в расплав. Масса расплава в опытной плавке в электрическом поле и интервале темпе$

Особенности очистки технического кремния при плавке в гелии

261

Таблица 2

Изменение массы образца технического кремния при плавке в гелии с графитовым катодом

Масса образца

Межэлектродные

Время, ч. мин.

Температура, °С

изменение,

напряженность,

электричество,

102 г

103 г/мин

В/см

мА

Нагрев без электрического поля

9.02

35

725.00

0

0

9.33

365

711.62

-4.31

0

0

9.54

595

703.22

-4.00

0

0

10.14

930

696.00

-3.61

0

0

10.50

1345

684.40

-3.22

0

0

10.56

1420

683.50

-1.50

200

0

Расплав - анод, графитовый электрод - катод

10.58

1445

683.30

-1.00

150

10

11.00

1460

683.35

0.25

150

10

11.03

1490

683.62

0.90

150

600

11.06

1530

684.01

1.30

135

500

11.10

1530

684.57

1.40

150

300

11.12

1540

685.29

3.60

140

390

11.14

1530

686.63

6.70

150

30

11.20

1500

690.59

6.60

150

30

11.29

1490

695.73

5.71

75

10

11.50

1490

699.08

1.59

75

60

12.00

1460

700.10

1.02

75

95

12.05

1445

701.35

2.51

75

120

12.23

1345

706.19

2.69

75

120

12.36

1220

712.90

5.16

75

60

12.57

930

724.90

5.71

75

10

Охлаждение без электрического поля

12.58

930

725.10

2.00

75

0

13.05

750

726.20

1.39

0

0

13.37

595

727.20

0.31

0

0

14.10

365

728.00

0.240

0

0

20.00

35

728.80

0

0

Изменение массы + 0.038 г.

ратур 1345-1540-1345°С увеличивалась на 0.218 г, а при молибденовом катоде увеличе$

ние было в два раза меньше при более высоких температурах 1345-1580-1345°С [10].

Основу пониженного переноса составляли примесные элементы. В опытной плавке

вместе с ними переносился углерод. Его перенос происходил при средневременном

электричестве 100 мА и напряженности электрического поля 100 В/см. В плавке тех$

нического кремния с молибденовым катодом перенос элементов протекал при сред$

невременном электричестве 85 мА, напряженности 270 В/см и большем в 2.3 раза рас$

ходе энергии.

262

А. В. Кайбичев, И. А. Кайбичев

Таблица 3

Изменение содержания примесных элементов в техническом кремнии при плавке в гелии (101.3 · 103 Н/м2)

с нахождением расплава в электрическом поле с графитовым катодом

Содержание элементов

Al

Ca

Fe

Ti

C

Исходная масса

мас. %

0.80

0.50

0.70

0.80

образца 7.250 г

102 г

5.80

3.625

5.075

5.80

мас. %

0.26

0.35

0.51

0.80

102 г

1.895

2.551

3.717

0.80

3.8

После плавки

104 грамм$атомы

образца 7.288 г

элементов

7.024

6.365

6.656

12.109

31.666

углерода в карбидах

5.268

12.730

2.219

12.109

32.326

мас. %

0.54

0.15

0.19

0

102 г

3.905

1.074

1.358

0

2.043

Удаление

104 грамм$атомы

элементов

14.470

2.680

2.432

углерода в карбидах

10.852

5.360

0.811

17.023

Пониженные вольт$амперные параметры убеждают в переносе ионов углерода с

графитового катода в межэлектродное пространство и расплав (табл. 2). Поток элек$

тричества продолжался и в период охлаждения с 1345 до 930°С при сокращении длины

подвески. Оно занижало увеличение массы образца, снижая межэлектродный перенос

элементов и конденсацию. Заниженный привес расплава в 5.05 · 10-3 г/мин оказался

больше его действительного привеса 2.34 · 10-3 г/мин в предшествующий высокотем$

пературный 1345-1580-1345°С период. Это связано со значительной конденсацией

элементов в период охлаждения. Она увеличила массу технического кремния и снизи$

ла эффективность очистки.

Состав технического кремния до и после плавки убеждает в удалении примесных

элементов, а количественные изменения в предрасположенности к их испарению

(табл. 3). Титан не удалялся из расплава. Снижение Al, Ca, Fe в процентах и граммах

пропорционально исходному содержанию, а в грамм$атомах - их начальной атомной

массе.

Итоговое увеличение массы на 0.038 г соответствовало обогащению расплава

31.66 · 10-4 грамм$атомами углерода (табл.

2,

3). Оно практически равно

32.326 · 10-4 грамм$атомам углерода, определенному по содержанию примесных эле$

ментов и молекулярному составу карбидов Al4C3, CaC2, Fe3C, TiC [11]. Наблюдаемое

согласие объясняет образование карбидов в расплаве с примесными элементами. По$

следовательность удаления грамм$атомов Al, Ca, Fe сохранилась и при карбидах Al4C3,

CaC2, Fe3C. Углерод в карбидах способствовал удалению Al, Ca, Fe (табл. 3).

3. ЗАКЛЮЧЕНИЕ

Удаление примесей из технического кремния происходило в основном за счет испа$

рения при нагреве, плавлении и охлаждении. Электрическое поле содействовало

очистке технического кремния при соответствии направления межэлектродного пере$

носа примесей и испарения. Оно совпадало при положительной полярности расплава

Особенности очистки технического кремния при плавке в гелии

263

в гелии с проникшими газами и при отрицательной полярности - в гелии особой чи$

стоты. Посторонние газы в гелии благоприятствовали удалению их молекулярных со$

единений с примесными элементами. В гелии особой чистоты встречный поток эле$

ментов в расплав положительной полярности подавлял испарение примесей и снижал

эффективность очистки. Ее увеличение возможно при смене полярности расплава без

дополнительной операции его очистки.

В плавке с графитовым катодом перенесенный углерод соответствовал образованию в

расплаве карбидов Al4C3, CaC2, Fe3C, TiC с примесными элементами. Карбиды способ$

ствовали удалению Ca, Al, в меньшей степени Fe и не влияли на удаление Ti. Эффектив$

ность очистки в ряде случаев при плавке в гелии оказалась выше, полученной в электрон$

но$лучевой плавке кристаллического кремния, по B, Ti и одинаковой по Са.

СПИСОК ЛИТЕРАТУРЫ

1. В а в и л о в В . С . , К и с е л е в В . Ф . , Л у к а ш о в Б . И . Дефекты в кремнии и на его

поверхности. М.: Наука, 1990. 214 с.

2. Д е в я т о в Г. Г. , Б у р х а н о в Г. С . Высокочистые тугоплавкие и редкие металлы. М.:

Наука, 1993. 222 с.

3. Н е м ч и н о в а Н . В . Поведение примесных элементов при производстве и рафиниро$

вания кремния: монография. М.: Академия естествознания, 2008. 237 с.

4. Гр и г о р е н к о Г. М . , Ш а п о в а л о в В . А . , Ш е й к о И . В . , Н и к и т е н к о Ю . А .

Якушина В.В., Степаненко В.В. Рафинирование кремния при плавке во взвешен$

ном состоянии // Вакуумно$индукционная плавка. 2013. № 1. С. 29-32.

5. Б е р е з о с В . А . Электронно$лучевая очистка кристаллического кремния // Электрон$

но$лучевые процессы. 2013. № 3. С. 19-23.

6. К а й б и ч е в А . В . , Л е п и н с к и х Б . М . Рафинирование жидких металлов и сплавов

в электрическом поле. М.: Наука, 1983. 118 с.

7. К а й б и ч е в А . В . , К а й б и ч е в И . А . Удаление газов из расплава чистого кремния в

гелии при слабом межэлектродном токе // Расплавы. 2015. № 1. С. 1-6.

8. К а й б и ч е в А . В . , К а й б и ч е в И . А . Удаление примесей из расплава технического

кремния в гелии при слабом межэлектродном токе // Расплавы. 2015. № 2. С. 47-52.

9. К а й б и ч е в А . В . , К а й б и ч е в И . А . Влияние температуры на перенос элементов

из расплавов технического кремния в гелии при слабом межэлектродном токе // Расплавы.

2017, № 5. С. 416-423.

10. К а й б и ч е в А . В , К а й б и ч е в И . А . Рафинирование технического кремния при

плавке в гелии особой чистоты с воздействием на расплав электрического поля // Расплавы.

2017. № 5. С. 416-416.

11. Диаграммы состояния двойных металлических систем. Справочник под ред. И.П. Ля$

кишева. М.: Машиностроение, Т. 1, 1996, 992 с.; Т. 2. 1997. 1024 с.; Т. 3. 2000. 448 с.

Features of Technical Silicon Cleaning in Melting in Helium with Impact

on Electric Field Melt on Molybdenum and Graphite Electrode

A. V. Kaibichev1, I. A. Kaibichev2

1Institute of Metallurgy UB RAS, st. Amundsena, 101, Yekaterinburg, 620016 Russia

2Ural Institute of the State Fire Service of the Ministry of Emergency Situations of Russia,

st. Mira, 22, Yekaterinburg, 620137 Russia

The features of the purification of technical silicon in helium with molybdenum and

graphite cathodes are considered. The formation of silicides and carbides in the melt is sub$

stantiated. The effect of melt polarity on the removal of impurities and gases is shown. The

evaporation of technical silicon and the interelectrode transfer of elements are quantitatively

determined. The efficiency of evaporation and removal of impurities in an electric field is es$

timated.

Keywords: iron, titanium, silicon, silicides, carbides, melt, electricity

264

А. В. Кайбичев, И. А. Кайбичев

REFERENSES

1. Vavilov V.S., Kiselev V.F., Lukashov B.I. Defects in silicon and on its surface [Defekty v kremnii i

na yego poverkhnosti]. Moscow: Nauka, 1990. 214 p. [In Rus.].

2. Devyatov G.G., Burkhanov G.S. High$purity refractory and rare metals [Vysokochistyye

tugoplavkiye i redkiye metally]. Moscow: Nauka, 1993. 222 p. [In Rus.].

3. Nemchinova N.V. Behavior of impurity elements in the production and refining of silicon: a

monograph [Povedeniye primesnykh elementov pri proizvodstve i rafinirovaniya kremniya: monografiya].

Mocow: M.: Akademiya yestestvoznaniya. 2008. 237 p. [In Rus.].

4. Grigorenko G.M., Shapovalov V.A., Sheyko I.V., Nikitenko Yu.A., Yakushina V.V., Stepanenko V.V.

Silicon Refining During Suspended Melting [Rafinirovaniye kremniya pri plavke vo vzveshennom sos&

toyanii] // Vakuumno$induktsionnaya plavka. 2013. № 1. P. 29-32. [In Rus.].

5. Berezos V.A. Electron$beam purification of crystalline silicon [Elektronno&luchevaya ochistka

kristallicheskogo kremniya] // Elektronno$luchevyye protsessy. 2013. № 3. P. 19-23. [In Rus.].

6. Kaibichev A.V., Lepinsky B.M. Refining of liquid metals and alloys in an electric field [Rafiniro&

vaniye zhidkikh metallov i splavov v elektricheskom pole]. Moscow: Nauka, 1983. 118 p. [In Rus.].

7. Kaibichev A.V., Kaibichev I.A. Removal of gases from the melt of pure silicon in helium at a

weak interelectrode current [Udaleniye gazov iz rasplava chistogo kremniya v gelii pri slabom mezhelek&

trodnom toke] // Rasplavy. 2015. № 1. P. 1-6. [In Rus.].

8. Kaibichev A.V., Kaibichev I.A. Removing impurities from a melt of technical silicon in helium

with a weak interelectrode current [Udaleniye primesey iz rasplava tekhnicheskogo kremniya v gelii pri

slabom mezhelektrodnom toke] // Rasplavy. 2015. № 2. P. 47-52. [In Rus.].

9. Kaibichev A.V., Kaibichev I.A. The effect of temperature on the transfer of elements from tech$

nical silicon melts to helium with a weak interelectrode current. [Vliyaniye temperatury na perenos ele&

mentov iz rasplavov tekhnicheskogo kremniya v gelii pri slabom mezhelektrodnom toke] // Rasplavy.

2017. № 5. P. 416-423. [In Rus.].

10. Kaibichev A.V., Kaibichev I.A. Refining of technical silicon during smelting of high purity in

helium with an effect on the melt of the electric field [Rafinirovaniye tekhnicheskogo kremniya pri

plavke v gelii osoboy chistoty s vozdeystviyem na rasplav elektricheskogo polya] // Rasplavy. 2017. № 5.

P. 416-416. [In Rus.].

11. State diagrams of double metallic systems. The Handbook edited by I.P. Lyakishev [Diagrammy

sostoyaniya dvoynykh metallicheskikh sistem. Spravochnik pod redaktsiyey akademika RAN I.P. Lyaki&

sheva] Moscow: Mashinostroenie, T. 1. 1996. 992 p.; T. 2. 1997. 1024 p.; V. 3. 2000. 448 p. [In Rus.].