РАСПЛАВЫ

4 · 2019

УДК 669.295:296+669.046.58

МИКРОСТРУКТУРА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА

ПОСЛЕ КОМБИНИРОВАНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ

© 2019 г. С. Г. Купцовa, А. В. Еланцевa, Е. А. Никоненкоa, *, Е. В. Никитинаa, b, **,

А. В. Шакa, Н. А. Казаковцеваb

aУральский федеральный университет им. первого Президента Б.Н. Ельцина, Екатеринбург, Россия

bИнститут высокотемпературной электрохимии УрО РАН, Екатеринбург, Россия

*e1mail: eanik1311@mail.ru

**e1mail: neekeetina@mail.ru

Поступила в редакцию 21.02.2018

После доработки 10.08.2018

Принята к публикации 31.10.2018

Выполнены металлографические исследования карбидоборидных покрытий на

образцах алюминиевого сплава В96Ц, наносимых с двух сторон методом электроис

крового легирования (ЭИЛ). На одной стороне покрытие дополнительно обрабаты

валось лазером. Установлено, что поверхность с ЭИЛ имеет значительные неровно

сти, поры, трещины, а лазерная обработка приводит к уменьшению шероховатости.

Лабораторные испытания позволили рекомендовать комбинированный (электроис

кровой-лазерный) способ упрочнения поверхности образцов из алюминиевого

сплава В96Ц для увеличения срока эксплуатации инструментов и деталей машин.

Ключевые слова: покрытия, легирование, лазерная обработка, карбидобориды, алю

миний.

DOI: 10.1134/S0235010619040108

ВВЕДЕНИЕ

Одним из важных перспективных направлений развития науки и техники в послед

нее десятилетие является создание новых конструкционных материалов с особыми

физико механическими свойствами, обладающих одновременно высокой стойкостью

к механическому и коррозионному воздействию.

Однако большое практическое значение имеет также разработка методов упрочне

ния поверхности деталей машин, инструментов, конструкций и т.д. В частности, при

менение электроискрового легирования (ЭИЛ) и аморфизирующей обработки лазе

ром поверхности материалов, что должно приводить к радикальному изменению

свойств поверхности (увеличению коррозионной устойчивости, уменьшению шеро

ховатости, увеличению срока службы деталей). Традиционно метод электроискрового

покрытия применялся для упрочнения поверхности деталей из сложных сплавов

вольфрам-кобальт, титан-вольфрам-кобальт, а также из феррохрома, белого чугуна.

Целью настоящей работы является исследование свойств алюминиевого сплава по

сле комбинированного упрочнения его поверхности.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для металлографических исследований качества покрытий из карбидоборида ис

пользовали 4 образца из алюминиевого сплава В96Ц [1]. Химический состав сплава,

% мас.: Al - 86; Zn - 8; Zr - 0.1; Mn - 0.1; Si - 0.3; Ti - 0.02; Cu - 2.2; Fe - 0.4. Размеры

образца прямоугольной формы - 6 × 2 × 2.5 мм.

330

С. Г. Купцов, А. В. Еланцев, Е. А. Никоненко, Е. В. Никитина и др.

Таблица 1

Режимы нанесения покрытия [2]

Образец

Режим ЭИО

Емкость, мкФ

Рабочий ток, А

1А

RC 1

480

10-15

2А

RC 2

480

20-30

3А, 4А

RC 3

480

60-80

Карбидоборид титана TiC + TiB2, содержащий мас. %: В - 19.42; Ti - 65.05; С - 5.63

[2], наносился на поверхность образцов с двух сторон методом ЭИЛ с помощью уста

новки “Элитрон 52А” при различных режимах [2]. Режимы нанесения покрытий при

ведены в табл. 1.

При проведении процесса ЭИЛ [3] заготовка (сплав В96Ц) представляет собой ка

тод, а обрабатывающий электрод (из карбидоборида) является анодом. В этом случае

обработку обычно проводят с вибрацией электрода (анода). Между электродом, уси

ленным в вибраторе, и закаленным продуктом (катодом) запускается искровой раз

ряд, в результате чего электродный материал переносится на катод, т.е. на поверхно

сти образца образуется покрытие из карбидоборида [4].

С одной стороны для сравнения покрытие дополнительно подвергалось лазерной

обработке на лазерном оборудовании “HTF 100” (режим ТТ 6, напряжение U = 320 В,

утяжка - 8, длительность импульса - 7 мс) [1]. Каждый образец исследовали с двух

сторон [5].

Металлографический анализ осуществляли с применением оптических микроско

пов “Neophot 2” и “Neophot 21” при 50 и 100 кратных увеличениях [6, 7]. Для травле

ния микрошлифов использовали реактив из смеси кислот - HF-HNO3 (1 : 2).

Данный травитель позволяет хорошо выявить границы зерен. Микродюрометриче

ские измерения проводили с помощью приставки к микроскопу “Neophot 21” путем

вдавливания стандартной 136 градусной алмазной пирамидки при нагрузке 100 г в те

чение 15 с [8]. При этом проводили не менее 10 измерений на точку эксперимента для

обеспечения абсолютной ошибки не более 1.5% с доверительной вероятностью 0.95.

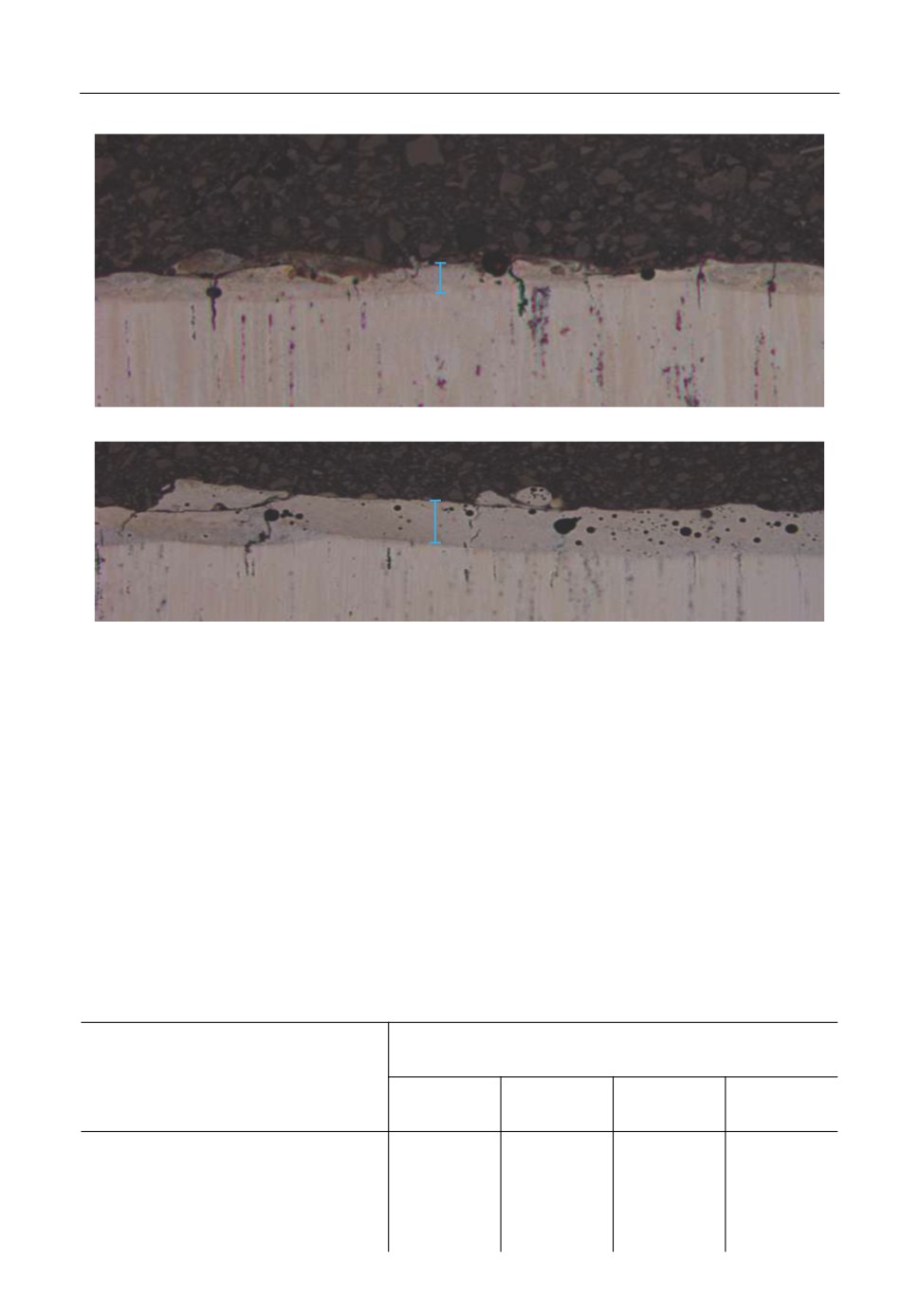

На рис. 1 представлены микрофотографии поверхностей 4 образцов из алюминие

вого сплава. Каждый образец исследован с двух сторон. Первая сторона - нанесенное

ЭИ покрытие без лазерной обработки, вторая сторона - нанесенное ЭИ покрытие та

ким же режимом, но с последующей лазерной обработкой.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Анализ данных металлографических исследований показал, что:

• качество лазерного покрытия напрямую зависит от качества ЭИ покрытия. На

рис. 1а и 2а хорошо видно, что в ЭИ покрытии присутствует множество пор, трещин, а

также обнаруживается окисление металла;

Микроструктура высокопрочного алюминиевого сплава

331

а

85.4 мкм

б

91.3 мкм

в

65.1 мкм

г

67 мкм

Рис. 1. Изображение поверхности образца 1А (режим ЭИЛRC 1): (а) при 50 кратном увеличении без лазер

ной обработки; (б) при 100 кратном увеличении без лазерной обработки; (в) при 50 кратном увеличении

после дополнительной лазерной обработки; (г) при 100 кратном увеличении после дополнительной лазер

ной обработки.

• после лазерной обработки качество покрытия значительно улучшилось. На мик

рофотографиях (рис. 1-4) наблюдается наличие более гладкой поверхности, т.е. ла

зерная обработка способствует более равномерному распределению карбидоборида

по поверхности образца, разглаживая его неровности и выпуклости. Это приводит к

снижению ее шероховатости (для образца 1A более чем в 3 раз) [8] и увеличению мик

ротвердости. Значения микротвердости приведены в табл. 2.

332

С. Г. Купцов, А. В. Еланцев, Е. А. Никоненко, Е. В. Никитина и др.

а

97.4 мкм

б

76.3 мкм

Рис. 2. Изображение поверхности образца 2А (режим ЭИО RC 2): (а) при 100 кратном увеличении без ла

зерной обработки; (б) при 50 кратном увеличении после лазерной обработки.

Из данных табл. 2 следует, что образцы с покрытием из карбидоборида, нанесен

ным методом ЭИЛ с последующей лазерной обработкой поверхности образцов, пока

зали лучшие результаты измерения на микротвердость.

• на некоторых образцах все же присутствуют поры и трещины. Причиной возник

новения трещин могут быть высокие сварочные напряжения, появляющиеся под воз

действием лазерного луча. Поры образуются также в результате выгорания поверх

ностных оксидов и удаления паров, выделяющихся при взаимодействии лазерного лу

Таблица 2

Значения микротвердости и толщины покрытия контрольного образца и образцов

после ЭИЛ и лазерной обработки

Сила тока

Показатели

1А

2А

3А

4А

Микротвердость основного металла, мПа

1050

1150

1100

1050

Микротвердость покрытия, мПа

1410

1650

1595

1450

Толщина покрытия, мм

85

91

67

65

Микроструктура высокопрочного алюминиевого сплава

333

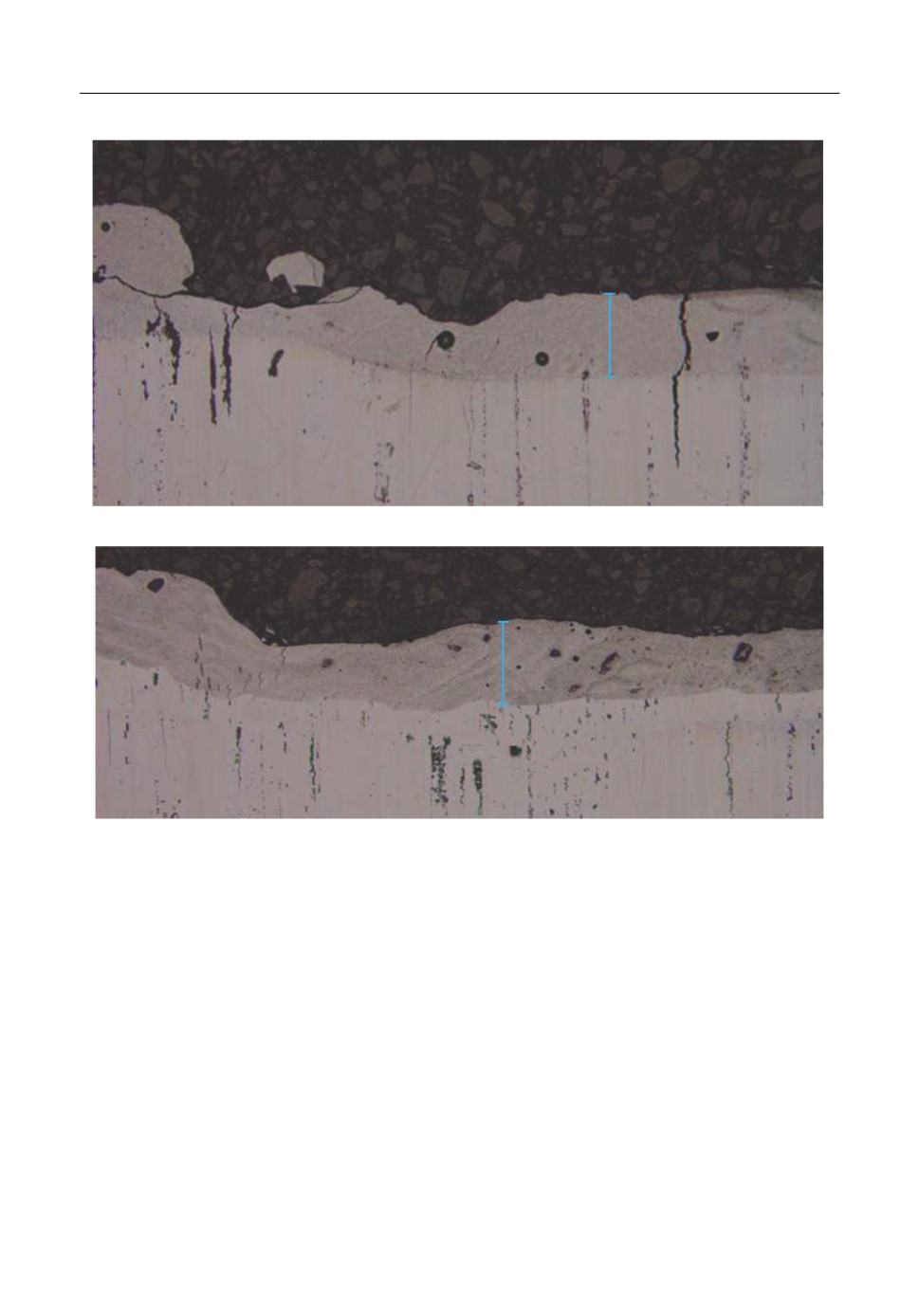

а

125 мкм

б

137.4 мкм

Рис. 3. Изображение поверхности образца 3А (режим ЭИО RC 3) при 100 кратном увеличении (а) без ла

зерной обработки; (б) после лазерной обработки.

ча с ЭИ покрытием. Другой причиной возникновения пор является высокая скорость

кристаллизации металла при лазерной обработке, когда не все молекулы газа, раство

ренного в жидком металле, успевают удалиться.

ЗАКЛЮЧЕНИЕ

Металлографические исследования показали, что лазерная обработка позволяет

устранить дефекты ЭИ покрытия (уменьшить шероховатость), что положительно

влияет на качество покрытия в целом.

Лазерная обработка также способствует увеличению твердости покрытия и пере

ходной зоны образцов. Положительные эффекты во многом определяются рацио

нальным выбором режимов ЭИЛ и лазерной обработки.

Лабораторные испытания, проведенные в лаборатории кинетики металлургических

процессов института “Новых материалов и технологий” УрФУ (г. Екатеринбург) пока

334

С. Г. Купцов, А. В. Еланцев, Е. А. Никоненко, Е. В. Никитина и др.

а

171.2 мкм

б

143 мкм

Рис. 4. Изображение поверхности образца 4А (режим ЭИО RC 3) при 50 кратном увеличении (а) без лазер

ной обработки; (б) после лазерной обработки.

зали, что для улучшения качества покрытия и увеличения срока эксплуатации инстру

ментов и деталей машин наиболее выгодным является комбинированный способ на

несения покрытия:

• электроискровое легирование из материала карбидоборид при следующих режи

мах ЭИ: RC 2 (рабочий ток 20-30 A) и RC 3 (рабочий ток 60-80 А);

• дополнительная лазерная обработка поверхности изделия.

СПИСОК ЛИТЕРАТУРЫ

1. В е р х о т у р о в А . Д . , М у х а Н . И . Технология электроискрового легирования ме

таллической поверхности. Киев. Техника. 1982.

2. Установка “Элитрон 52А”. Инструкция по электроэрозионной обработке. 1988.

3. И в а н о в Г. П . Технология электроискрового упрочнения инструментов и деталей ма

шин. М.: Машгиз, 1961.

4. Ги т л е в и ч А . Е . Электроискровое легирование металлических поверхностей Киши

нев: “Штиинца”, 1985.

5. П е т р о в к и й В . Н . Физические основы и технологические особенности лазерной

сварки. Учебное пособие. Типография МИФИ, 2005.

6. SIAMS Photolab: руководство пользователя: в 2 частях: Екатеринбург: СИАМС, 2008.

7. Ш а к А . В . Методическое руководство по работе с системой пробоподготовки: методи

ческое руководство. Екатеринбург: УГТУ УПИ, 2008.

8. Е л а н ц е в А . В . , П л е щ е в В . П . , К у п ц о в С . Г. , Н и к о н е н к о Е . А . ,

Магомедова Р.С. Исследование упрочнения карбидоборидом высокопрочных алюмини

евых сплавов // Труды XIII Российского семинара “Компьютерное моделирование физико

химических свойств стекол и расплавов”, Курган. 2016. С. 54.

Микроструктура высокопрочного алюминиевого сплава

335

Microstructure of High=Strength Aluminum Alloy after Combined Surface Strength

S. G. Kuptsov1, A. V. Elantsev1, E. A. Nikonenko1, E. V. Nikitina1, 2,

A. V. Shak1, N. A. Kazakovtseva2

1Ural Federal University named after the first President B.N. Yeltsin, Yekaterinburg, Russia

2Institute of High1Temperature Electrochemistry UB RAS, Yekaterinburg, Russia

Metallographic studies of carbidoboride coatings on samples of aluminum alloy V96Ts,

applied from both sides by the method of electric spark alloying (ESA), were performed. On

one side, the coating was further processed with a laser. It is established that the surface with

ESA has significant irregularities, pores, cracks, and laser treatment leads to a decrease in

roughness. Laboratory tests allowed recommending a combined (electric spark laser) meth

od of hardening the surface of specimens of aluminum alloy V96Ts to increase the service life

of tools and machine parts.

Keywords: coatings, doping, laser processing, carbidoborides, aluminum

REFERENCES

1. Verkhoturov A.D., Mukha N.I. Tekhnologiya elektroiskrovogo legirovaniya metallicheskoy pov

erkhnosti [The technology of electrospark alloying of a metal surface]. Kiyev. Tekhnika. 1982 (in Rus

sian).

2. Ustanovka “Elitron 52A”. Instruktsiya po elektroerozionnoy obrabotke [Installation “Elitron

52A”. Instructions for EDM]. 1988 (in Russian).

3. Ivanov G.P. Tekhnologiya elektroiskrovogo uprochneniya instrumentov i detaley mashin [The

technology of electric spark hardening of tools and machine parts]. M.: Mashgiz, 1961 (in Russian).

4. Gitlevich A.Ye. Elektroiskrovoye legirovaniye metallicheskikh poverkhnostey [Electrospark al

loying of metal surfaces] Kishinev: “Shtiintsa”, 1985 (in Russian).

5. Petrovkiy V.N. Fizicheskiye osnovy i tekhnologicheskiye osobennosti lazernoy svarki [Physical

bases and technological features of laser welding]. Uchebnoye posobiye. Tipografiya MIFI, 2005

(in Russian).

6. SIAMS Photolab: rukovodstvo pol’zovatelya: v 2 chastyakh: Yekaterinburg: SIAMS, 2008.

7. Shak A.V. Metodicheskoye rukovodstvo po rabote s sistemoy probopodgotovki: metodicheskoye

rukovodstvo [Methodological guide for working with the system of sample preparation: a methodolog

ical guide]. Yekaterinburg: UGTU UPI, 2008 (in Russian).

8. Yelantsev A.V., Pleshchev V.P., Kuptsov S.G., Nikonenko Ye.A., Magomedova R.S. Issledo

vaniye uprochneniya karbidoboridom vysokoprochnykh alyuminiyevykh splavov [Investigation of

high strength aluminum alloys hardening by carbidoboride] // Trudy XIII Rossiyskogo seminara

“Komp’yuternoye modelirovaniye fiziko khimicheskikh svoystv stekol i rasplavov”, Kurgan. 2016.

P. 54 (in Russian).