РАСПЛАВЫ

4 · 2019

УДК 669.715:539.531

ВЯЗКОСТЬ ЖИДКОГО АЛЮМОМАТРИЧНОГО

КОМПОЗИТА Al-7% Si + 5% Al2O3

© 2019 г. А. Б. Финкельштейнa, *, О. А. Чиковаa, М. Махмудзодаa, В. В. Вьюхинa

aУральский федеральный университет им. первого Президента России Б.Н. Ельцина,

Екатеринбург, Россия

*e/mail: avinkel@mail.ru

Поступила в редакцию 03.08.2018

После доработки 14.08.2018

Принята к публикации 26.08.2018

Методом крутильных колебаний изучена кинематическая вязкость жидкого

алюмоматричного композита (Al-7% Si + Al2O3), полученного методом продувки

предварительно гидрогенизированного расплава кислородом, в сравнении с исход#

ным сплавом. Фотометрическим методом выявлена доля оксидных частиц в алюми#

ниевой матрице. Отмечено отсутствие ветвления политерм расплава композицион#

ного материала, что связано с присущей ему микрогетерогенностью. Показана воз#

можность прогнозирования вязкости композиционного материала по известным

зависимостям с учетом осколочной формы частиц дисперсной фазы Полученные

данные можно использовать для расчета литниковых систем.

Ключевые слова: композиционный материал, частицы, дисперсионная среда, кине#

матическая вязкость, уравнение Эйнштейна, микрогетерогенность.

DOI: 10.1134/S0235010619040042

ВВЕДЕНИЕ

Алюмоматричные композиционные материалы (АМК) достаточно давно произво#

дятся методами порошковой металлургии [1, 2]. Но порошковая металлургия не поз#

воляет получать изделия сложной конфигурации, что ограничивает их применение.

Решить эту проблему позволяют жидкофазные технологии получения АМК, в основ#

ном представленные методом замешивания тугоплавких частиц TiC, Al2O3, TiN и др. в

расплав [3, 4]. При введении тугоплавких частиц приходится преодолевать силы по#

верхностного натяжения расплава, образуя новую поверхность раздела фаз. Длитель#

ность процесса введения и распределения упрочняющей фазы в расплаве растет с

уменьшением размера частиц. Альтернативой является образование тугоплавких ча#

стиц в расплаве в результате химической реакции, наиболее эффективно использовать

реакцию окисления [5].

В работе [6] был показан способ формирования частиц Al2O3 в жидком сплаве АК7,

который заключается в насыщении расплава водородом с последующим продуванием

кислорода, при этом в расплаве в результате разрушения оксидной пленки на поверх#

ности кислородного пузыря образуются частицы Al2O3 характерным размером 100-

200 нм [7], которые и повышают прочность за счет дисперсионного упрочнения. По#

лученный расплав заливается в литейную форму. Однако, насыщение расплава туго#

плавкими частицами повышает его вязкость, что приводит к увеличению времени

заполнения литейной формы, падению температуры поступающего по литниковой

системе в полость формы расплава. Исследование вязкости расплава необходимо

для корректирующего расчета литниковых систем для фасонного композиционного

литья.

Вязкость жидкого алюмоматричного композита Al-7% Si + 5% Al

2

O3

385

Таблица 1

Химический состав сплава (мас. %)

Элемент

Al

Si

Mg

Ti

Mn

Fe

Cu

Zn

Исходная шихта

90.223

6.212

0.584

0.084

0.305

1.05

0.688

0.573

Образцы

89.466

6.788

0.544

0.154

0.376

1.078

0.733

0.656

Таблица 2

Доля оксида алюминия в АМК

Доля оксида алюминия,

Доля оксида алюминия,

Масса навески, мг

Масса оксида алюминия, мг

мас. %

об. %

161.64

8.3

5.1

3.5

МАТЕРИАЛЫ И МЕТОДЫ

В работе исследовали образцы АМК, полученные методом литья по технологии [6] в

лаборатории кафедры Литейного производства и упрочняющих технологий УРФУ.

Химический состав слитка исходного сплава и образцов определяли методом эмисси#

онного спектрального анализа с использованием прибора SPECTROMAXx по средне#

му арифметическому трех образцов, он приведен в табл. 1. В лаборатории сплав нагре#

вали в лабораторной шахтной печи сопротивления в алундовом тигле емкостью

800 см3 до температуры 700°С. Расплав насыщали водородом путем введения гидрида

титана в колокольчике с значительным превышением предела растворимости, затем

продували кислородом в течение 1 ч через трубку из кварцевого стекла внутренним

диаметром 8 мм и выливали в песчаную форму.

После затвердевания и охлаждения отливок отбирали образцы для металлографи#

ческого, химического и вискозиметрического исследования.

Долю оксида алюминия определяли фотометрическим методом согласно ГОСТ

11739.1#90 в лаборатории кафедры общей химии УРФУ. Результаты представлены в

табл. 2.

Кинематическую вязкость ν измеряли методом крутильных колебаний тигля с рас#

плавом [8] в одноторцевом варианте при отношении высоты образца к его диаметру ≈1

со ступенчатым изменением температуры 30 К. Опыты проводили в атмосфере высо#

кочистого гелия под давлением 105 Па в режиме нагрева от 600 до 1100°C, с последую#

щим охлаждением образца. При проведении измерений регистрацию параметров ко#

лебаний осуществляли оптическим способом с помощью автоматической системы

фоторегистрации. Систематическая погрешность измерения ν составляла 3%, а слу#

чайная погрешность, определяющая разброс точек в ходе одного опыта, при довери#

тельной вероятности p = 0.95 не превышала 1.5%.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

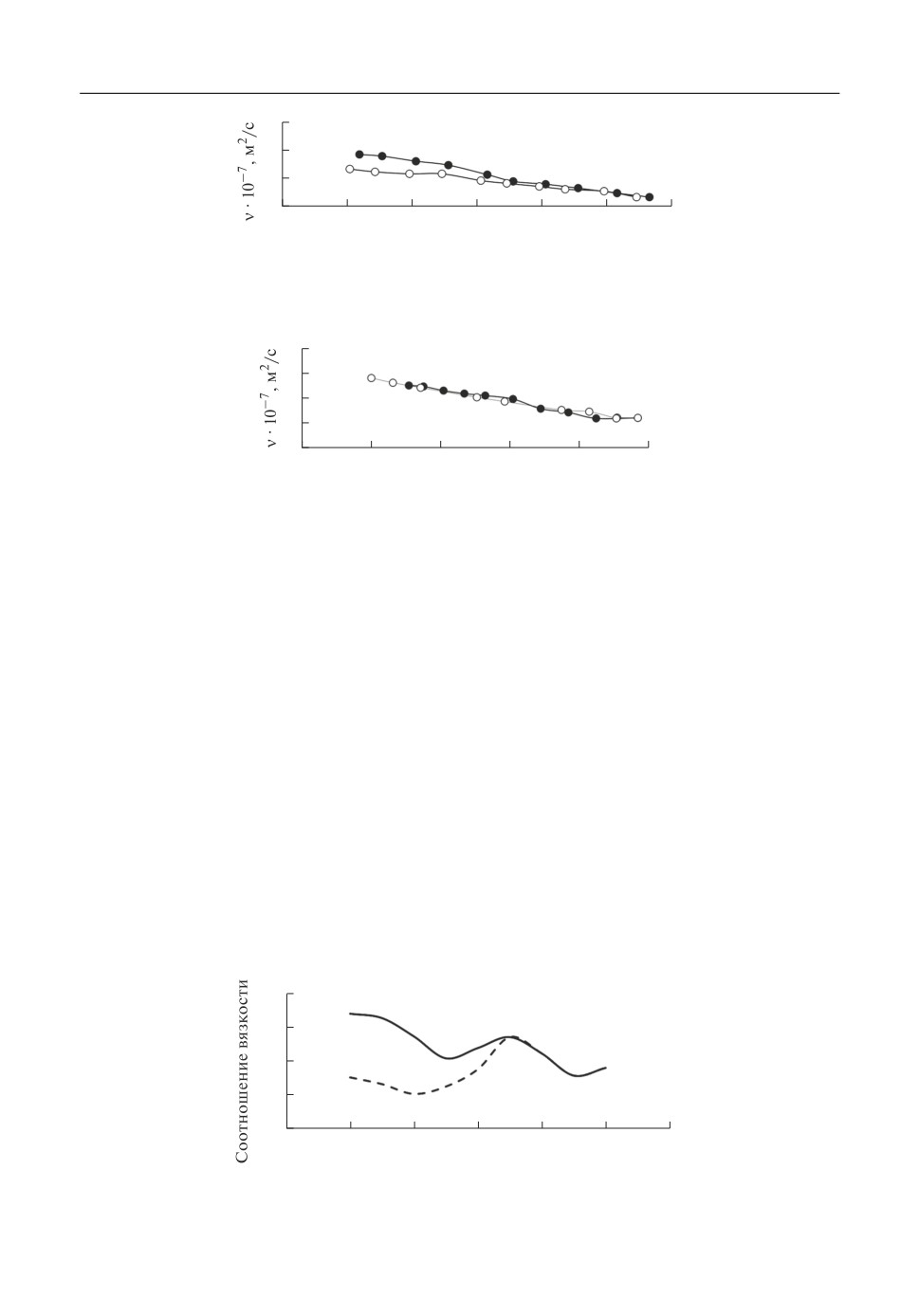

Результаты измерения кинематической вязкости расплава исходного сплава и ком#

позиционного материала представлены на рис. 1, 2.

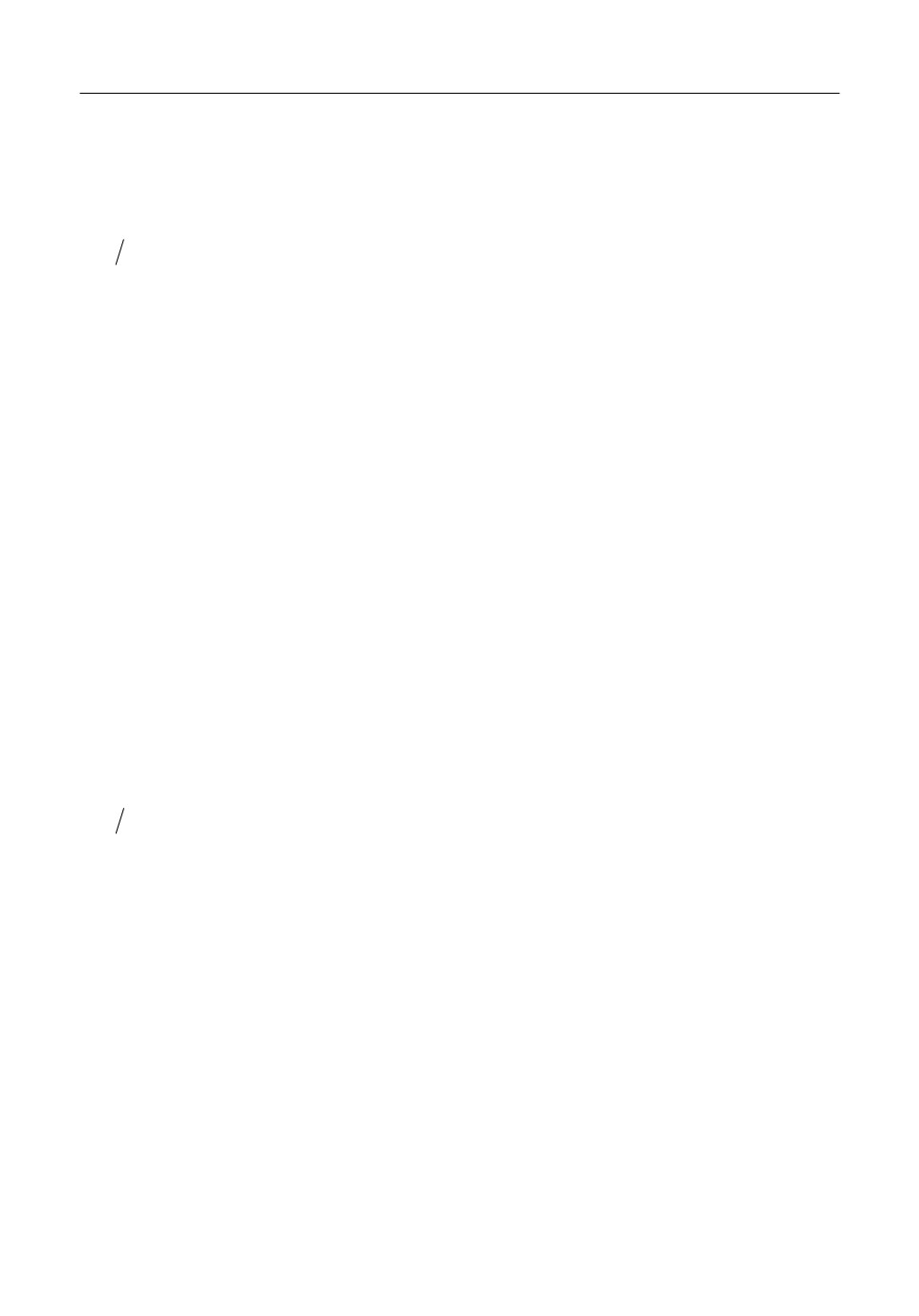

На рис. 3 представлено соотношение между вязкостью расплавов композиционно#

го материала и исходного сплава.

386

А. Б. Финкельштейн, О. А. Чикова, М. Махмудзода, В. В. Вьюхин

6

5

4

3

500

600

700

800

900

1000

1100

t, °C

Рис. 1. Зависимость кинематической вязкости исходного сплава от температуры (

- нагрев;

- охлаждение).

7

6

5

4

3

500

600

700

800

900

1000

t, °C

Рис. 2. Зависимость кинематической вязкости композиционного материала от температуры (

- нагрев;

-

охлаждение).

Кинематическая вязкость исходного сплава (рис. 1) имеет ветвления политерм на#

грева и охлаждения, полученные результаты близки данным [9]. В отличие от исход#

ного сплава, кинематическая вязкость расплава композиционного материала (рис. 2)

не характеризуется ветвлением политерм. Из рис. 3 видно, что соотношение вязкости

композиционного материала и исходного сплава при нагреве варьируется в диапазоне

1.1-1.27 (среднее арифметическое 1.16) и имеет слабо выраженную зависимость от

температуры, а при охлаждении зависимость от температуры присутствует. Получен#

ные данные говорят о том, что повышение температуры расплава композиционного

материала не приводит к его гомогенизации. Это может быть обусловлено условиями

формирования композиционного материала, когда частицы оксида алюминия оса#

ждаются на поверхности более тугоплавких компонентов [6], в дальнейшем механиче#

ски блокируя гомогенизацию сплава. Расплаву композиционного материала присуща

микрогетерогенность, и в качестве базы для расчета соотношения вязкостей следует

брать кривую нагрева исходного сплава. В пользу этого положения говорит то, что со#

отношение вязкостей (1.16) не зависит от температуры. Флуктуации соотношения

1.4

1.3

1.2

1.1

1.0

500

600

700

800

900

1000

1100

t, °C

Рис. 3. Соотношение кинематической вязкости расплавов композиционного материала и исходного сплава

(— охлаждение, ### нагрев).

Вязкость жидкого алюмоматричного композита Al-7% Si + 5% Al

2

O3

387

вязкостей следует отнести к накоплению погрешности при измерений вязкости двух

расплавов.

Для прогнозирования вязкости разбавленных суспензий используется уравнение

Эйнштейна, связывающее соотношение вязкости суспензии и дисперсионной среды

η/η0 с долей дисперсной фазы ϕ:

η η =0

1+ αϕ + βϕ2,

(1)

где α, β - коэффициенты, причем коэффициент β используется для описания вязко#

сти суспензий в диапазоне концентраций 0.04-0.1 и характеризует взаимодействие ча#

стиц между собой. Расчет при значении коэффициентов для разбавленной суспензии

(ϕ < 0.04) сферических частиц показал значения вязкости, существенно отличающие#

ся от экспериментальных данных (1.0875 против 1.16).

При этом расхождение химического состава сплава крайне незначительно и связа#

но с технологией производства композиционного материала, при которой образуется

летучие субоксиды алюминия, в результате чего доля алюминия в расплаве незначи#

тельно снижается, что, согласно данным [9], приводит не к повышению, а к сниже#

нию вязкости дисперсионной среды относительно исходного сплава.

Одной из причин увеличения вязкости композиционного материала является отли#

чие формы частиц от изотропной. Их образование происходит в результате разруше#

ния оксидной пленки, поэтому частицы оксида алюминия имеют форму пластин. Для

частиц неправильной формы коэффициент α в уравнении Эйнштейна варьируется в

зависимости от соотношения диаметра к толщине в широком диапазоне [10].

Другой причиной повышения вязкости является остроугольная форма частиц, как

продукта разрушения оксидной пленки. В работе [11] приведен расчет по уравнению

Стокса в зависимости от формы частиц, в частности для частиц кубической формы

скорость движения при одинаковом объеме уменьшается на 24%.

Превышение экспериментальных данных над теоретическим расчетом наблюда#

лось и в других работах, посвященных исследованию вязкости алюминиевых компо#

зитов, полученных методом замешивания частиц в расплав [12-15]. При изотропной

форме частиц в работе [12] уравнение Эйнштейна было модифицировано в виде:

η η =

0

1+ αϕ + βϕ2 +eAB,

(2)

где α = 2.5; β = 10.5; А = 0.0023; В = 16.6. Эта модификация существенно отличается

как по форме, так и коэффициенту β от данных обобщающих работ, посвященных ис#

следованию неметаллических суспензий [16]. Отличие обусловлено осколочной фор#

мой частиц дисперсной фазы. Расчет по предлагаемой в работе [12] формуле при за#

данном значении дает соотношение вязкостей 1.14, что близко к полученному экспе#

риментально (1.16). Следует отметить, что в работе [12] объемная доля частиц твердой

фазы была выше - 10%, но критическая доля частиц твердой фазы, при которой наблю#

дается их взаимодействие между собой, связано с их формой. Поэтому при осколочной

форме частиц доля, при которой можно использовать коэффициент β в уравнении Эйн#

штейна, может быть снижена относительно уровня 4%, рекомендуемого в [10].

ЗАКЛЮЧЕНИЕ

Экспериментально определена кинематическая вязкость композиционного мате#

риала, полученная методом продувки предварительно гомогенизированного расплава

алюминиевого сплава кислородом. Показана возможность прогнозирования кинема#

тической вязкости композиционного материала. Полученные значения вязкости мо#

гут быть использованы для расчета литниковых систем при компьютерном моделиро#

вании литейных процессов.

388

А. Б. Финкельштейн, О. А. Чикова, М. Махмудзода, В. В. Вьюхин

Работа была поддержана в рамках научных исследований высших учебных заведе#

ний Российской Федерации по государственному заданию № 4.9541.2017/8.9.

СПИСОК ЛИТЕРАТУРЫ

1. С т е р и н И . С . Машиностроительные материалы. Основы металловедения и термиче#

ской обработки: учеб. пособие СПб. : Политехника, 2003.

2. Л а х т и н Ю . М . , Л е о н т ь е в а В . П . Материаловедение: учеб. для техн. Вузов. М.:

Альянс, 2009.

3. L i n d r o o s V. K . , Ta l v i t i e M . J . // J. Material Processing Technology. 1995. 53. № 1-2.

Р. 273-284.

4. H a s h i m J . , L o o n e y L . a n d H a s h m i M . S . J . // J. Materials Processing Technology.

1999. 92-93. Р. 1-7.

5. Wa n g Y. , L i H . T. , Fa n Z . // Transactions of the Indian Institute of Metals. 2012. 65.

№ 6. Р. 653-661.

6. F i n k e l s t e i n A . B . , S c h a e f e r A . , C h i k o v a O . A . //Acta Metallurgica Slovaca.

2017. 23. № 1. P. 4-11.

7. C h i k o v a O . A . , F i n k e l ’ s h t e i n A . B . , S h e f e r A . A . // Physics of Metals and

Metallography. 2018. 119. № 7. P. 685-690.

8. Z h u P. , L a i J . , S h e n J . , W u K . , Z h a n g L . , L i u J . An oscillating cup viscom#

eter based on Shvidkovskiy algorithm for molten metal’s //Measurement: J. International Measure#

ment Confederation. 2018. 122. P. 149-154

9. C h i k o v a O . A . , N i k i t i n K . V. , M o s k o v s k i k h O . P. , Ts e p e l e v V. S . // Acta

Metallurgica Slovaca. 2016. 22. № 3. Р. 153-163.

10. Ф о р т ь е А . Механика суспензий. М.: Мир, 1971.

11. Х а п п е л ь Д ж . , Б р е н н е р Г. Гидродинамика при малых числах Рейнольдса. М.:

Мир, 1976.

12. Sozhamannan G.G., Balasivanandha Prabu S., Venkatagalapathy V.S.K.

Effect of processing paramters on metal matrix composites: stir casting process // JSEMAT. 2012. 2.

№ 1. P. 11-15.

13. Wang J., G uo Q ., N ishio M ., O gawa H ., S hu D ., L i К ., H e S , S un B . //

J. Materials Processing Technology. 2003. 136. № 1-3 P. 60-63.

14. R a v i

K.R.,

Pillai

R.M., Amaranathan K.R., Pai B.C.,

C h a k r a b o r t y M . // J. Alloys and Compounds. 2008. 456. № 1-2. Р. 201-210.

15. M .

a g i e w k a. Selected the casting properties of the composite AlMg10 + Cgr // Arch.

L

Metall. Mater. 2017. 62. № 3. Р. 1585-1589

16. L a s k o w s k i J . S . Coal flotation and fine coal utilization. Amsterdam Elsevier, 2001.

17. B r a a t e n O . , K j e k s h u s A . , K v a n d e H . // J. Minerals, Metals & Materials Society.

52. № 2. Р. 47-53.

Viscosity of Liquid Alumentric Composite Al-7% Si + 5% Al2O3

A. B. Finkelstein1, O. A. Chikova1, M. Makhmudzoda1, V. V. V’yukhin1

1Ural Federal University named after the first President of Russia B.N. Yeltsin, Yekaterinburg, Russia

The kinematic viscosity of a liquid aluminum matrix composite (Al-7% Si + Al2O3) ob#

tained by the method of purging a pre#hydrogenated melt with oxygen was studied using the

method of torsional vibrations in comparison with the initial alloy. The photometric method

Вязкость жидкого алюмоматричного композита Al-7% Si + 5% Al

2

O3

389

revealed the proportion of oxide particles in the aluminum matrix. The absence of branching

of polytherm melt composite material, which is associated with its inherent microheteroge#

neity. The possibility of predicting the viscosity of a composite material from known depen#

dencies is shown, taking into account the fragmentation shape of the particles of the dis#

persed phase. The obtained data can be used to calculate the gating systems.

Keywords: composite material, particles, dispersion medium, kinematic viscosity, Ein#

stein equation, microheterogeneity

REFERENCES

1. Sterin I.S. Mashinostroitel’nyye materialy. Osnovy metallovedeniya i termicheskoy obrabotki

[Engineering materials. Fundamentals of metallurgy and heat treatment: studies]: ucheb. posobiye

SPb.: Politekhnika, 2003. (in Russian).

2. Lakhtin Yu.M., Leont’yeva V.P. Materialovedeniye: ucheb. dlya tekhn. vuzov [Materials science:

studies. for tech. universities]. Moskva: Al’yans, 2009. (in Russian).

3. Lindroos V.K., Talvitie M.J. // J. Material Processing Technology. 1995. 53. № 1-2. Р. 273-

284.

4. Hashim J., Looney L., Hashmi M.S.J. // J. Materials Processing Technology. 1999. 92-93.

Р. 1-7.

5. Wang Y., Li H.T., Fan Z. // Transactions of the Indian Institute of Metals. 2012. 65. № 6.

Р. 653-661.

6. Finkelstein A.B., Schaefer A., Chikova O.A. // Acta Metallurgica Slovaca. 2017. 23. № 1. P. 4-11.

7. Chikova O.A., Finkel’shtein A.B., Shefer A.A. // Physics of Metals and Metallography. 2018.

119. № 7. P. 685-690.

8. Zhu P., Lai J., Shen J., Wu K., Zhang L., Liu J. An oscillating cup viscometer based on Shvidk#

ovskiy algorithm for molten metal’s // Measurement: J. International Measurement Confederation.

2018. 122. P. 149-154.

9. Chikova O.A., Nikitin K.V., Moskovskikh O.P., Tsepelev V.S. // Acta Metallurgica Slovaca.

2016. 22. № 3. Р. 153-163.

10. Fort’ye A. Mekhanika suspenziy [Mechanics of suspensions]. M.: Mir, 1971. (in Russian).

11. Khappel, Dzh. Brenner G. Gidrodinamika pri malykh chislakh Reynol’dsa [Hydrodynamics at

low Reynolds numbers]. M.: Mir, 1976. (in Russian).

12. Sozhamannan G.G., Balasivanandha Prabu S., Venkatagalapathy V.S.K. Effect of processing

paramters on metal matrix composites: stir casting process // JSEMAT. 2012. 2. № 1. P. 11-15.

13. Wang J., Guo Q., Nishio M., Ogawa H., Shu D., Li К., He S, Sun B. // J. Materials Processing

Technology. 2003. 136. № 1-3. P. 60-63.

14. Ravi K.R., Pillai R.M., Amaranathan K.R., Pai B.C., Chakraborty M. // J. Alloys and Com#

pounds. 2008. 456. № 1-2. Р. 201-210.

15. M. Lagiewka. Selected the casting properties of the composite AlMg10 + Cgr // Arch. Metall.

Mater. 2017. 62. № 3. Р. 1585-1589.

16. Laskowski J.S. Coal flotation and fine coal utilization. Amsterdam Elsevier, 2001.

17. Braaten O., Kjekshus A., Kvande H. // J. Minerals, Metals & Materials Society. 52. № 2.

Р. 47-53.