РАСПЛАВЫ

5 · 2019

УДК 544.537:653

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ

НА СКОРОСТЬ КОРРОЗИИ СТАЛИ 38ХВФЮА

© 2019 г. Е. В. Шлякова*

Омский автобронетанковый инженерный институт (филиал) Военной академии

материально технического обеспечения им. генерала армии А.В. Хрулева, Омск, Россия

*e mail: Elena6500462@yandex.ru

Поступила в редакцию 14.04.2018 г.

После доработки 08.10.2018 г.

Принята к публикации 05.11.2018 г.

В статье рассматривается проблема повышения стойкости к коррозионному раз

рушению стали 38ХВФЮА, используемой для производства ответственных деталей

двигателей, путем лазерной термообработки. Описана методика проведения корро

зионных испытаний весовым и электрохимическим методами и их результаты, уста

новлено существенной снижение скорости коррозии исследуемой стали после ла

зерной термообработки, определены оптимальные значения плотности мощности

лазерного излучения для достижения максимально эффективной противокоррози

онной защиты.

Ключевые слова: коррозия, скорость коррозии, электрохимическое определение ско

рости коррозии, лазерная термообработка.

DOI: 10.1134/S0235010619050098

ВВЕДЕНИЕ

Детали современной бронетанковой и автомобильной техники работают в исклю

чительно тяжелых условиях, характеризующихся действием агрессивных сред, высоких

температур, статических и динамических нагрузок. Экстремальные условия эксплуата

ции поршневых двигателей приводят к разрушению их деталей вследствие межкристал

литной и питтинговой коррозии, накопления дефектов и трещин, термоусталости, эро

зионных повреждений, окисления и выгорания легирующих элементов, фреттинг кор

розии. Рядом авторов приводится статистика неисправностей деталей двигателей,

вызванных коррозионными процессами различных типов [1, 2].

Гильзы цилиндров поршневых двигателей внутреннего сгорания работают в усло

виях резко переменных давлений в надпоршневой полости. В результате интенсивно

го износа гильзы в нижней части утончаются, а в верхней части, где температуры вы

ше, идет активное разрушение за счет электрохимических процессов. На внутреннюю

поверхность стенок гильз цилиндров действуют раскаленные газы, содержащие ак

тивные сернистые соединения, способные быстро разрушать азотированное покры

тие поверхности. От сгорания одной тонны топлива, имеющего в своем составе около

15 различных сернистых соединений, в двигателе образуется около 20 кг SО2 или более

25 кг Н2SО3, что приводит к усиленной коррозии [1].

Таким образом, проблема повышения стойкости к коррозии сталей, используемых

в производстве наиболее ответственных деталей двигателей транспортных средств яв

ляется актуальной в научном и прикладном аспектах.

Повышение срока службы деталей машин можно обеспечить путем создания на по

верхности этих деталей слоев, обладающих высокой коррозионной стойкостью при вы

соких температурах, твердостью, износостойкостью [3]. Перспективным решением

Исследование влияния лазерной термообработки на скорость коррозии

459

Таблица 1

Химический состав стали 38ХВФЮА, мас. %

C

Cr

W

V

Al

Mn

Si

Mo

P

S

Cu

Ni

0.35-0.42

0.8-1.1

<1

<1

0.7-1.1

0.3-0.6

0.2-0.45

0.15-0.25

0.025

0.025

0.3

0.3

проблемы представляется использование энергии когерентного светового излучения -

лазерного луча.

Преимущества лазерной обработки очевидны: локальность воздействия, минималь

ные деформации детали, высокая концентрация энергии, отсутствие контакта с обраба

тываемым изделием, возможность обработки труднодоступных участков, высокая сте

пень автоматизации, экологическая чистота, высокая производительность [4-6].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Сталь 38ХВФЮА относится к классу конструкционных легированных сталей, спе

циально азотируемая, используется для изготовления гильз цилиндров форсирован

ных двигателей внутреннего сгорания большой мощности современных транспорт

ных средств, деталей турбиномоторостроения, валиков, втулок, шпинделей, игл фор

сунок, пальцев, плунжеров и др. [7, 8]. Химический состав стали показан в табл. 1.

Для выполнения эксперимента было изготовлено 30 образцов стали 38ХВФЮА

площадью 4 см2. Перед коррозионными испытаниями образцы стали промыты ди

стиллированной водой, высушены фильтровальной бумагой, обезжирены спирто

эфирной смесью, выдержаны в эксикаторе с термически обработанным силикагелем в

течение 24 ч.

25 образцов стали 38ХВФЮА подвергалось облучению на лазерной технологиче

ской установке ЛТУ 2М при нескольких значениях плотности мощности лазерного

излучения: q1 = 2 · 104; q2 = 3 · 104; q3 = 5 · 104; q4 = 7 · 104; q5 = 9 · 104 Вт/см2. Длитель

ность импульса лазерного излучения τ = 1.5 ⋅ 10-3 с. Коэффициент перекрытия равен

50%. Результаты эксперимента представлены в табл. 2.

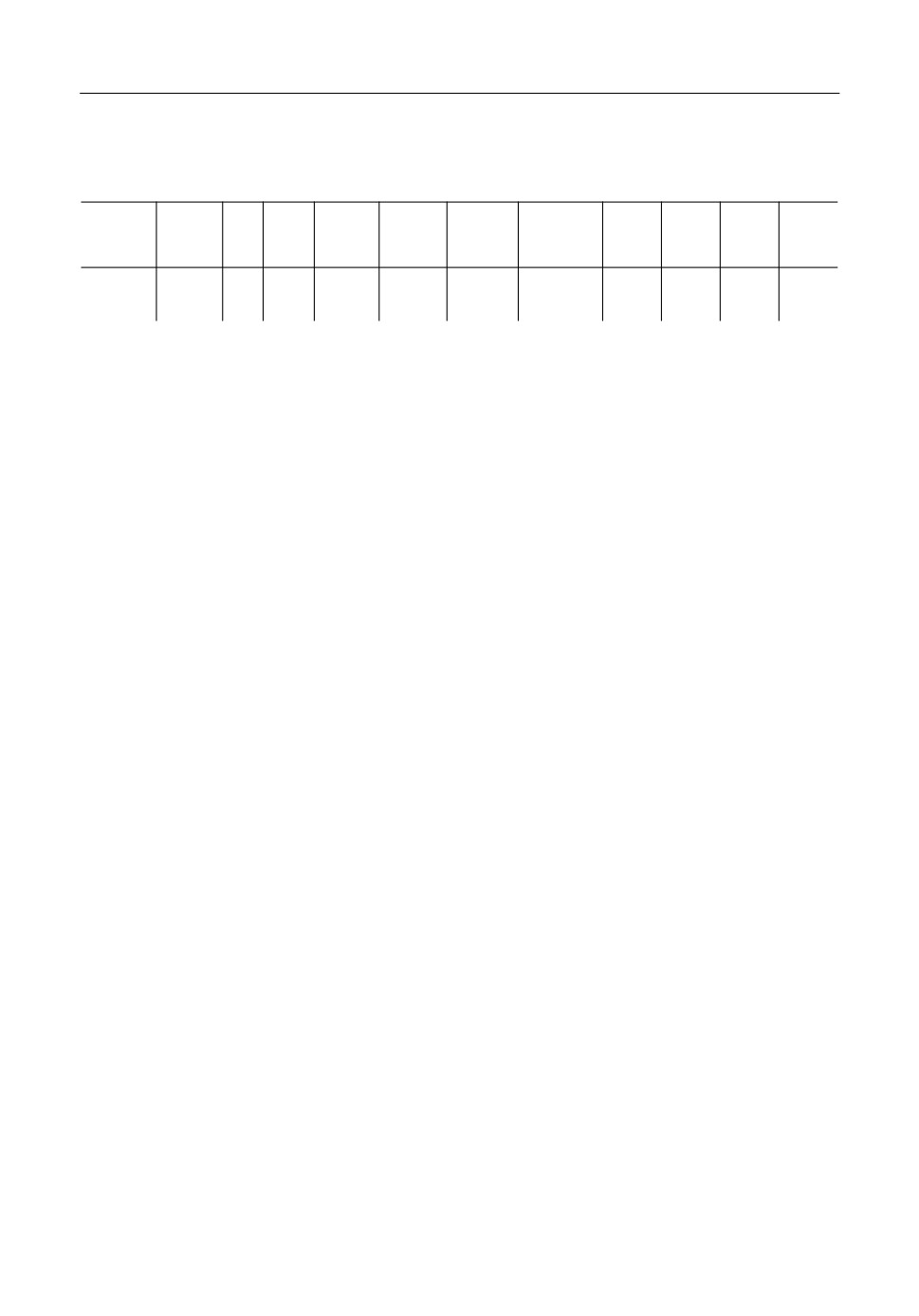

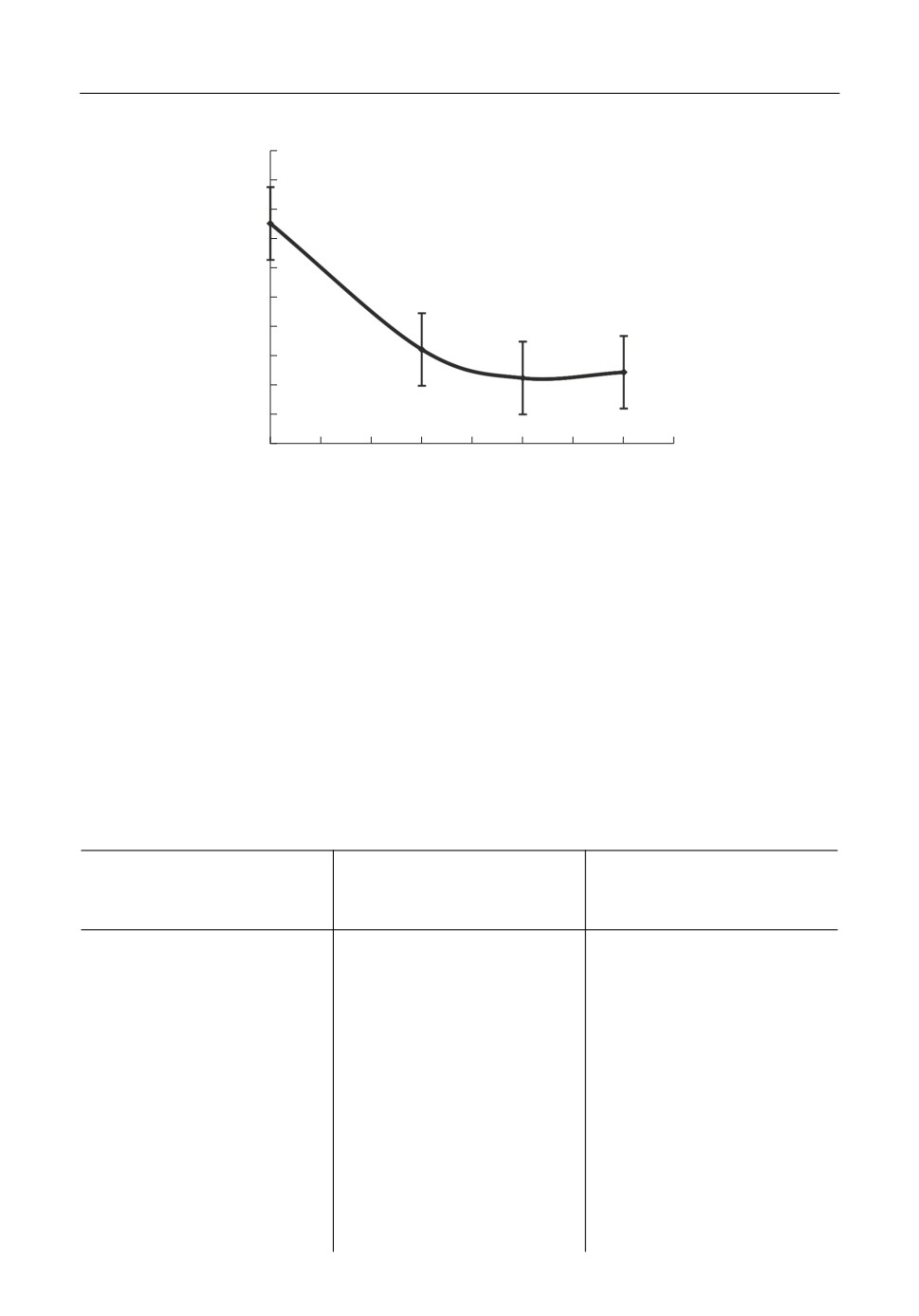

По результатам испытаний построен график зависимости скорости коррозии стали

38ХВФЮА в кислой среде от плотности мощности лазерного излучения (рис. 1).

Очевидно, что лазерная обработка повышает коррозионную стойкость стали 38ХВФЮА.

При плотности мощности лазерного излучения 5 · 104 Вт/см2 скорость коррозии сни

жается в 3.74 раза. Эффективность лазерной обработки как способа защиты поверхно

сти стали 38ХВФЮА от коррозионного разрушения достаточно высока, наибольшая

степень защиты достигается при плотности мощности излучения 5 · 104 Вт/см2 - 73.25%.

С целью подтверждения результатов исследования скорости коррозии весовым ме

тодом образцы стали 38ХВФЮА были подвергнуты электрохимическим испытаниям.

Определение коррозионной стойкости стали проводилось электрохимическим спосо

бом методом построения потенциостатических поляризационных кривых. Поляриза

ционная кривая - графическая зависимость плотности тока от потенциала [9].

Потенциостатический метод основан на установлении с помощью потенциостата

постоянного во времени значения потенциала исследуемого электрода по отношению

460

Е. В. Шлякова

ρ, г/см2 · ч

0.005

0.004

0.003

0.002

0.001

0

1

2

3

4

5

6

7

8

9

10

q · 104, Вт/см2

Рис. 1. Зависимость скорости коррозии стали 38ХВФЮА от плотности мощности лазерного излучения.

к электроду сравнения и измерении тока в цепи исследуемый-вспомогательный элек

троды [9, 10].

Важным признаком электрохимических реакций является эквивалентность их ско

рости плотности тока i. Плотность анодного тока можно рассчитать по формуле [10]:

nFΔF

i

a

=

,

SA

M

τ

где АМ - атомная масса металла, Δm - потеря массы металла за время τ, S - площадь

электрода, n - число электронов, F - число Фарадея.

Количественная связь между скоростью электрохимического процесса и электрод

ным потенциалом описывается уравнением Фольмера-Фрумкина [10]:

⎡βnF

(E

-E

p

)⎤

i

=

kexp

,

a

⎢

⎥

⎣

RT

⎦

Таблица 2

Результаты весового анализа образцов из стали 38ХВФЮА

№ п/п

q, Вт/см2

Δmср, г

ρ, г/см2 · ч

Z, %

1

-

0.0249

0.00415

-

2

2 · 104

0.00972

0.00162

60.96

3

3 · 104

0.00708

0.00118

71.57

4

5 · 104

0.00664

0.00111

73.25

5

7 · 104

0.00816

0.00136

67.23

6

9 · 104

0.00844

0.00141

66.02

Исследование влияния лазерной термообработки на скорость коррозии

461

где iа - скорость анодной реакции, выраженная в единицах плотности тока, β - коэф

фициент переноса для анодной реакции, Е - электродный потенциал металла в дан

ных условиях, Ер - равновесный электродный потенциал реакции.

Прологарифмировав предыдущее уравнение, имеем:

lnk

βnF

(

E

-

E

p

)

lgi

a

=

+

2.3

2.3RT

Если обозначить:

2.3RT

b

=

,

βnF

то образуется уравнение:

E

=

a' blgia,

dlgi

a

где а' - постоянная, а

b

=

- характеристика скорости растворения металла.

d

E

Зависимость iа от электродного потенциала металла Е выражается уравнением Та

феля, величина b - тафелевый наклон (наклон линейных кривых в координатах

Е ⎯lgiа) [10].

Перед электрохимическими испытаниями образцы покрывались слоем горячей сме

сью из канифоли и воска (1 : 1). На поверхности образца счищался рабочий участок раз

мером 1 см2, чтобы устранить влияние торцов образца. Рабочий участок обезжиривался

спиртоэфирным раствором. Хлорсеребряный электрод использовался в качестве электро

да сравнения. Вспомогательный электрод размещался в отсеке, отделенном от испытуе

мого электрода стеклянным фильтром. Поляризация осуществлялась с помощью потен

циостата П 5827М в стационарной ячейке ЯСЭ 2 при температуре 25°С. Электролитом

служил 4н раствор серной кислоты. Поляризация начиналась через 10-15 мин после по

гружения образца в раствор электролита и установления стационарного потенциала. Ка

тодная и анодная ветви устанавливались в прямом направлении от стационарного потен

циала последовательно, не вынимая образца из раствора. Выдержка при каждом заданном

потенциале составляла 3 мин, после чего фиксировался ток.

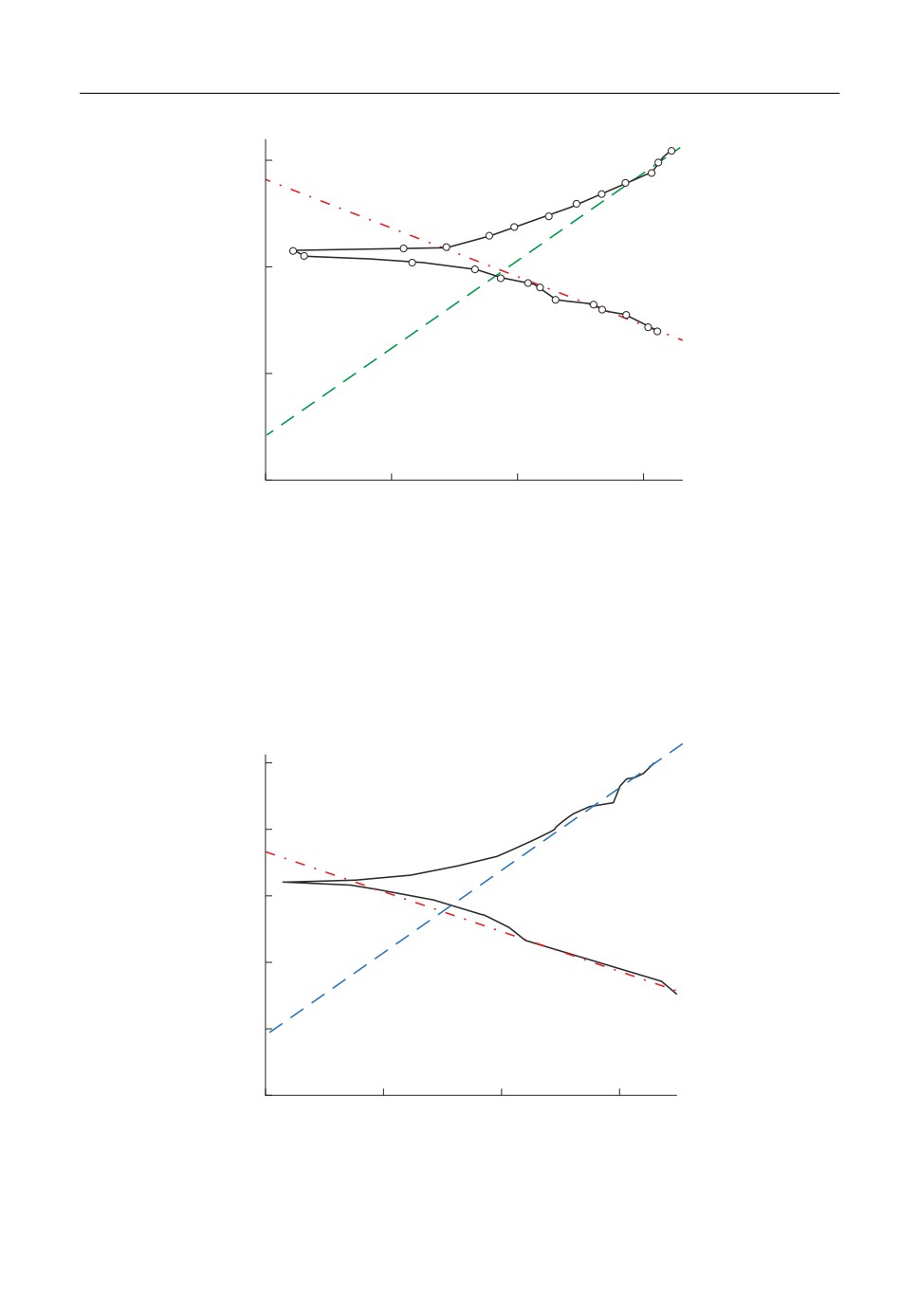

По вычисленным значениям плотности тока i = I/S (мA/см2) построен график зави

симости Е от lgi (рис. 2). Из графика путем экстраполяции прямолинейных участков к

значению стационарного потенциала определена величина lgi как координата точки

пересечения экстраполяционного продолжения катодного и анодного участков поля

ризационной кривой, затем вычислено значение тока коррозии. Поверхность необлу

ченных образцов в значительной степени подвержена коррозии в агрессивной среде,

содержащей 4н раствор серной кислоты. Плотность тока коррозии составляет

≈0.75 мA/см2. Плотность тока коррозии образцов стали 38ХВФЮА относительно

хлорсеребряного электрода в кислой среде после лазерной термообработки с плотно

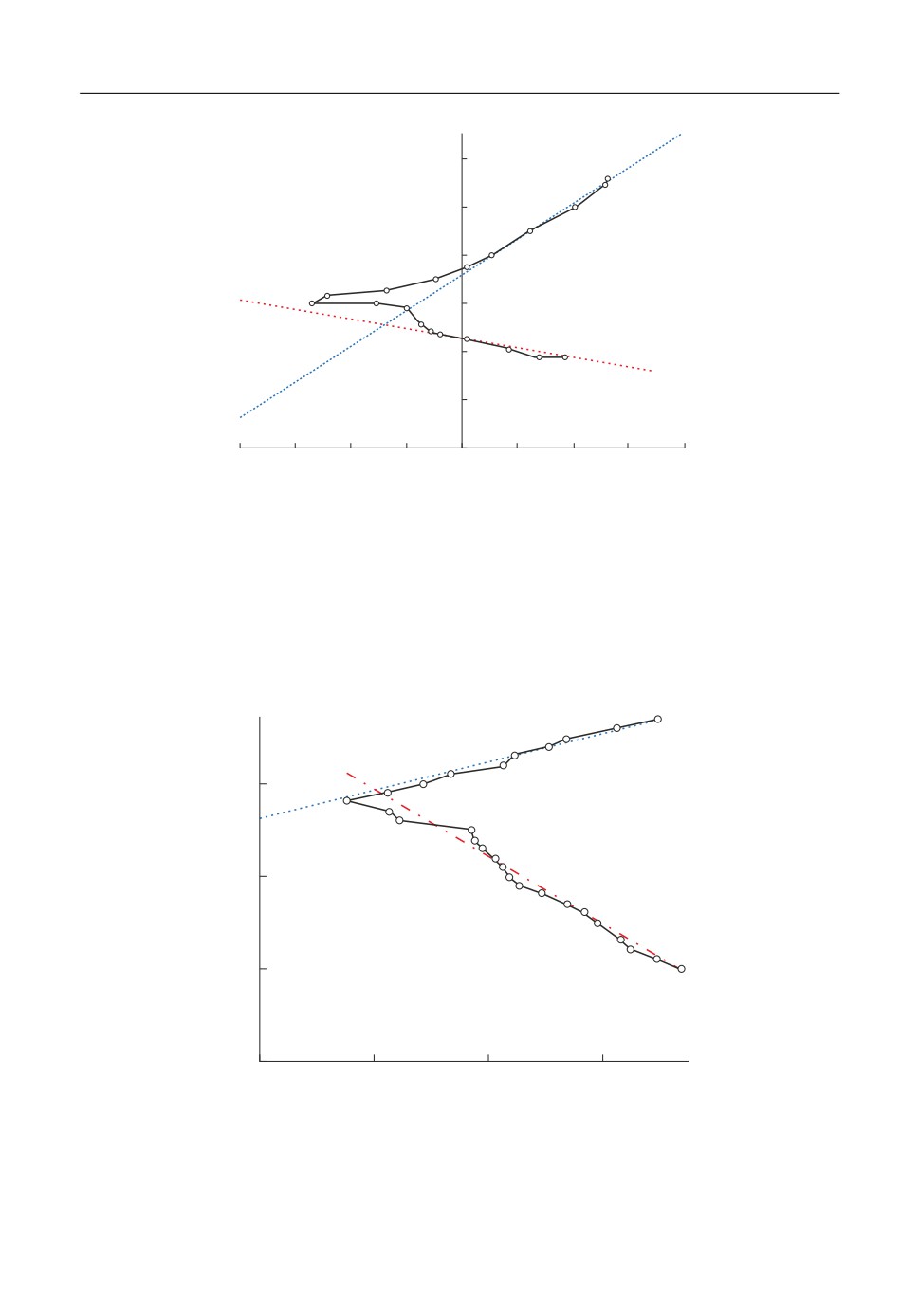

стью мощности q = 3 · 104 Вт/см2 составляет ≈ 0.318 мA/см2 (рис. 3). Плотность тока

коррозии стали 38ХВФЮА относительно хлорсеребряного электрода в 4н серной кис

лоте после лазерной термообработки при q = 5 · 104 Вт/см2 равна ≈0.22 мA/см2 (рис. 4).

Плотность тока коррозии стали 38ХВФЮА в кислой среде после лазерной термообра

ботки с плотностью мощности излучения q = 7 · 104 Вт/см2 равна ≈0.24 мA/см2 (рис. 5).

Cравнивая электрохимическое поведение необлученных образцов стали 38ХВФЮА

и облученных при различных значениях плотности мощности лазерного излучения,

можно утверждать, что токи коррозии облученных образцов ниже, чем необлученных.

462

Е. В. Шлякова

-E, В

0.6

0.4

0.2

0

-2

-1

0

1

lg i

Рис. 2. Зависимость lgi коррозии от заданного потенциала для необлученных образцов из стали 38ХВФЮА.

-E, В

0.6

0.5

0.4

0.3

0.2

0.1

-2

-1

0

1

lg i

Рис. 3. Зависимость lgi коррозии от заданного потенциала для облученных образцов из стали 38ХВФЮА

(q = 3 · 104 Вт/см2).

Исследование влияния лазерной термообработки на скорость коррозии

463

–E, В

0.7

0.6

0.5

0.4

0.3

0.2

0.1

-2.0

-1.5

-1.0

-0.5

0

0.5

1.0

1.5

2.0

lg i

Рис. 4. Зависимость lgi коррозии от заданного потенциала для облученных образцов из стали 38ХВФЮА

(q = 5 · 104 Вт/см2).

-E, В

0.5

0.4

0.3

0.2

-2

-1

0

1

lg i

Рис. 5. Зависимость lgi коррозии от заданного потенциала для облученных образцов из стали 38ХВФЮА

(q = 7 · 104 Вт/см2).

464

Е. В. Шлякова

–E, В

0.6

0.4

0.2

-2

-1

0

1

lg i

Рис. 6. Зависимость lgi коррозии от заданного потенциала для образцов стали 38ХВФЮА после термообра

ботки непрерывным лазерным излучением.

Рис. 7. Поверхность образца стали 38ХВФЮА после облучения лазером непрерывного действия.

Следовательно, скорость коррозии облученных образцов в 4 н растворе серной кисло

ты значительно ниже.

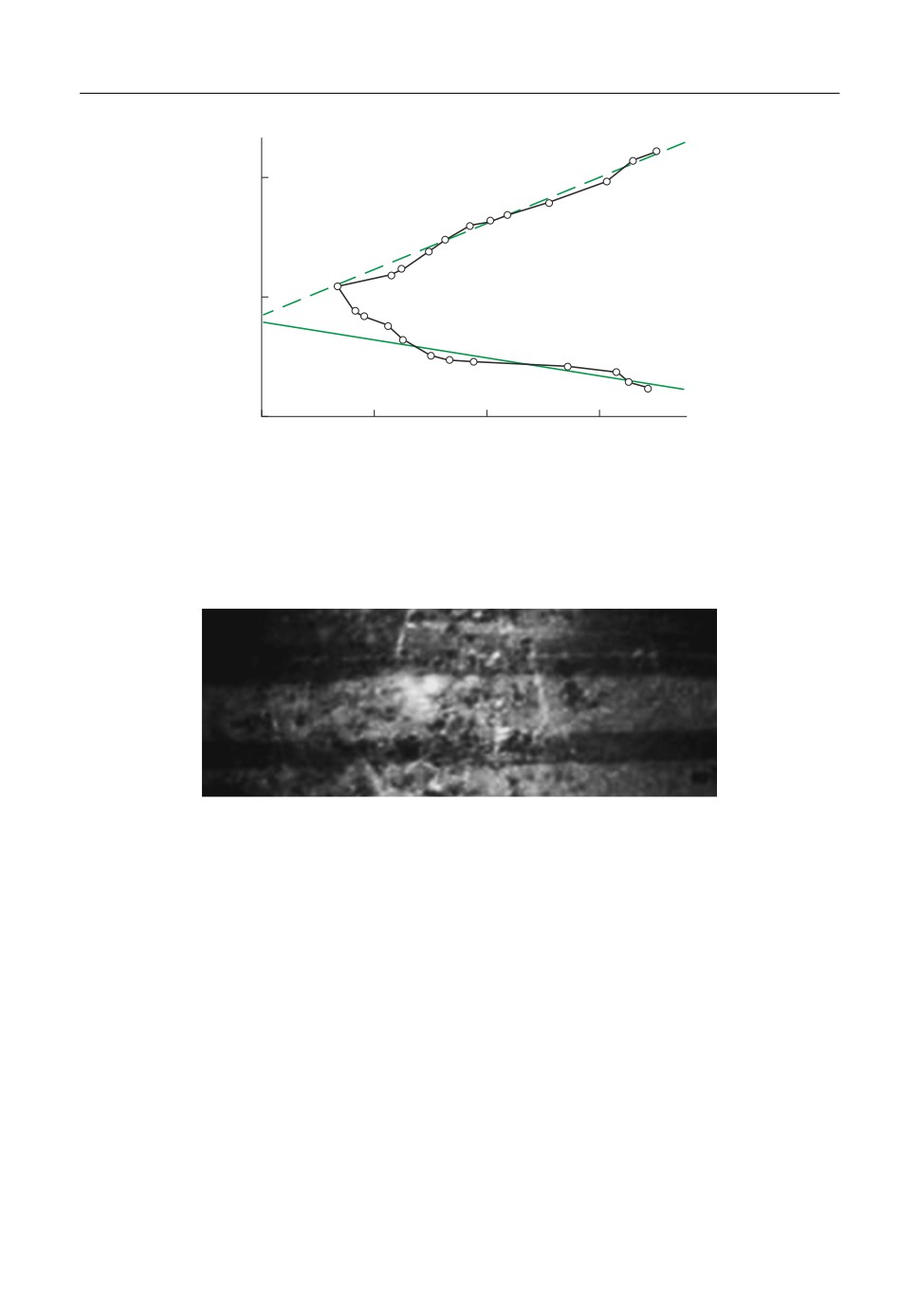

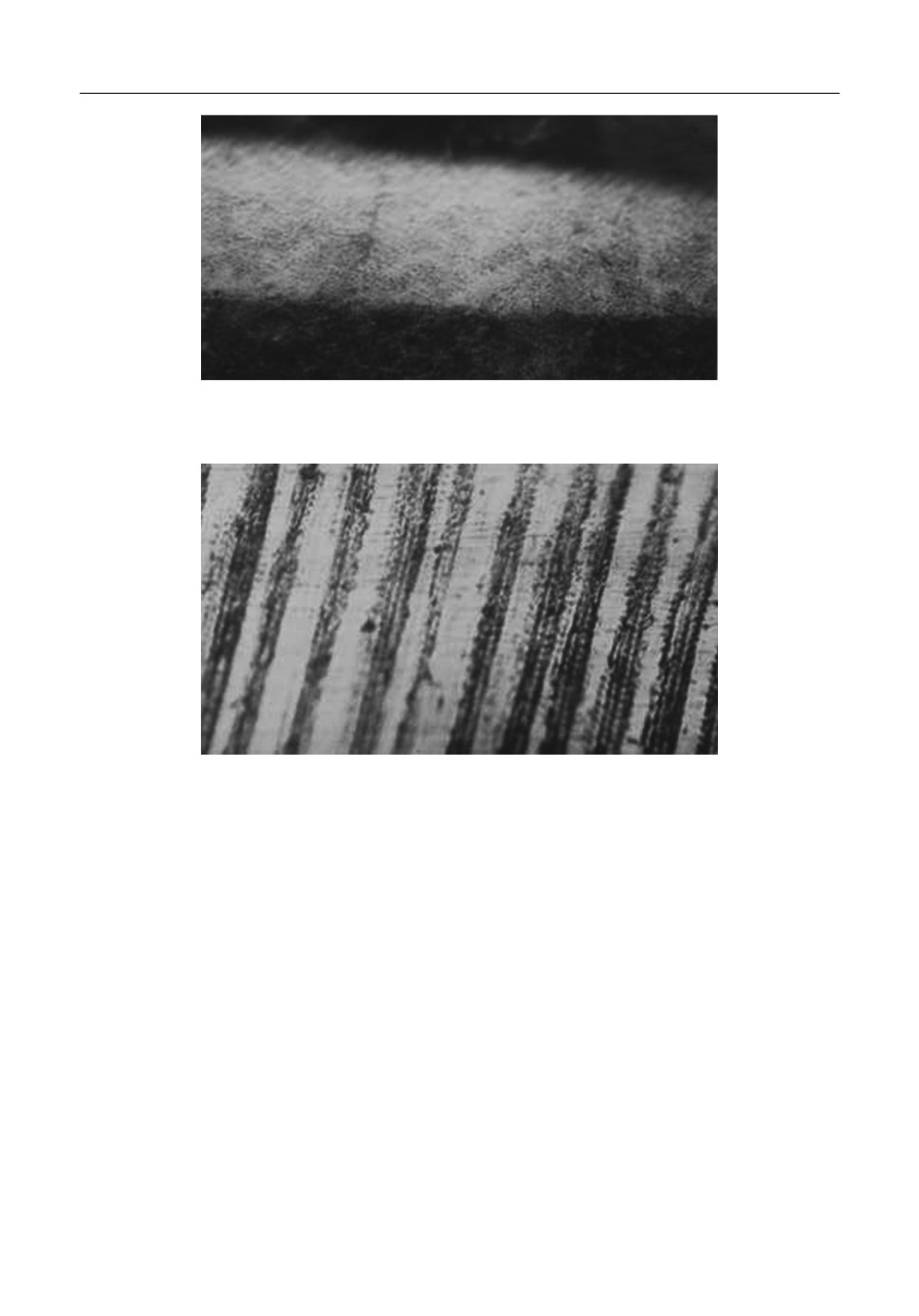

Рассматривалась возможность обработки образцов стали 38ХВФЮА излучением

лазера непрерывного действия (560 об./мин). Обработка велась на лазерной установке

ЛТН 2. Для образцов стали 38ХВФЮА после обработки лазером непрерывного дей

ствия плотность тока коррозии составила 0.008 мA/см2 (рис. 6).

На рис. 7 представлена фотография поверхности стали 38ХВФЮА после облучения

лазером непрерывного действия, на которой четко просматривается зона лазерного

воздействия в виде продольных дорожек.

Эти области характеризуются повышенной коррозионной стойкостью за счет из

мельчения размеров зерен, которое влечет за собой увеличение однородности поверх

ностного слоя стали. Результаты исследования влияния лазерного облучения на ско

рость коррозии образцов стали 38ХВФЮА представлены в табл. 3, на рис. 8.

Исследование влияния лазерной термообработки на скорость коррозии

465

i, мА/см2

1.0

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

1

2

3

4

5

6

7

8

q · 104, Вт/см2

Рис. 8. Зависимость плотности тока коррозии от плотности мощности лазерного излучения.

После лазерной обработки на поверхности стали 38ХВФЮА образуется “белый

слой” (рис. 9, 10), который обладает низкой травимостью в растворах кислот. По мне

нию ряда авторов [11-16] основной структурной составляющей “белого слоя” являет

ся скрытокристаллический мартенсит. Поэтому “белый слой” характеризуется высо

кой стойкостью к коррозии.

Таблица 3

Электрохимические характеристики коррозии образцов стали 38ХВФЮА

Режимы лазерной обработки

lgi

i, мA/см2

Необлученные образцы

-0.125

0.750

q = 3 · 104 Вт/см2

-0.497

0.318

q = 5 · 104 Вт/см2

-0.656

0.220

q = 7 · 104 Вт/см2

-0.61

0.240

Непрерывное облучение

-2.12

0.008

466

Е. В. Шлякова

Рис. 9. Микрофотография поверхности стали марки 38ХВФЮА после лазерной обработки: “белый слой”.

Рис. 10. Фотография поверхностного слоя стали 38ХВФЮА после обработки непрерывным лазерным излу

чением.

ЗАКЛЮЧЕНИЕ

1. Электрохимическое определение скорости коррозии стали 38ХВФЮА подтвер

ждает результаты весовых испытаний. После лазерной обработки в импульсном режи

ме при плотности мощности лазерного излучения до 7 · 104 Вт/см2 токи коррозии об

разцов стали 38ХВФЮА уменьшаются, что указывает на снижение скорости коррозии

исследуемых образцов в 4н растворе серной кислоты.

2. Термообработка непрерывным лазерным излучением образцов стали 38ХВФЮА

приводит к существенному снижению токов коррозии.

3. Снижение скорости коррозии в исследуемых образцах происходит за счет тормо

жения анодного процесса растворения железа, что вызвано растворением карбидов и

равномерным их распределением в поверхностном слое.

СПИСОК ЛИТЕРАТУРЫ

1. Б а т и щ е в А . Н . Состояние и перспективы развития восстановления изношенных де

талей машин // Научно технический сборник МВВДИУ. 1997. 1. С. 4-12.

Исследование влияния лазерной термообработки на скорость коррозии

467

2. Ш л я к о в а Е . В . , С о л о в ь е в А . А . Исследование влияния лазерной термообработ

ки на стойкость к коррозии деталей двигателя внутреннего сгорания // Вестник академии во

енных наук. 2010. 1. № 30. С. 259-264.

3. Ш л я к о в а Е . В . , С о л о в ь е в А . А . Повышение стойкости к износу деталей машин

методом лазерной обработки // Вестник академии военных наук. 2010. 3. № 32. С. 244-247.

4. К о в ш И . Б . Состояние и перспективы развития лазерных технологий в России //

Конверсия в машиностроении. 2000. № 2. С. 51-58.

5. Л а т ы п о в Р. Р. , Те р е г у л о в Н . Г. , С м ы с л о в А . М . Технология лазерной обра

ботки конструкционных и инструментальных материалов в авиадвигателестроении. М.: Ма

шиностроение, 2007.

6. Ш л я к о в а Е . В . , С о л о в ь е в А . А . , К н я з е в И . М . Упрочнение и повышение

стойкости к коррозии деталей двигателя внутреннего сгорания методом лазерной термообра

ботки // Вестник академии военных наук. 2013. 4. № 45. С. 196-202.

7. Ф е т и с о в Г. П . , К а р п м а н М . Г. , М а т ю н и н В . М . Материаловедение и тех

нология материалов. М.: Высшая школа, 2002.

8. Марочник сталей и сплавов / Под ред. А.С. Зубченко. М.: Машиностроение, 2003.

9. Д а м а с к и н Б . Б . , П е т р и й О . А . , Ц и р л и н а Г. А . Электрохимия. М.: Химия,

2001.

10. С е м е н о в а И . В . , Ф л о р и а н о в и ч Г. М . , Х о р о ш и л о в А . В . Коррозия и за

щита от коррозии. М.: Физматлит, 2002.

11. Гр и г о р ь я н ц А . Г. , С а ф о н о в А . Н . , Та р а с е н к о В . М . Упрочнение поверх

ности сплавов лазерным излучением // Поверхность. Физика, химия, механика. 1983. № 9.

С. 124-131.

12. Гр и г о р ь я н ц А . Г. , С а ф о н о в А . Н . Методы поверхностной лазерной обработ

ки. М.: Высшая школа, 1987.

13. М о з г о в о й И . В . , С о л о в ь е в А . А . , Ш л я к о в а Е . В . Антикоррозионная по

верхностная обработка металлов. Омск: ОмГТУ, 2006.

14. С м и р н о в а Н . А . , М и с ю р о в А . И . Особенности образования структуры при ла

зерной обработке // Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2012. С. 115-

129.

15. Р е ш е т н и к о в С . М . Коррозионно электрохимическое поведение стали У 10, под

вергнутой лазерной обработке //Вестник Удмуртского университета. Физика. Химия. 2012.

№ 2. С. 37-42.

16. Р е ш е т н и к о в С . М . Коррозионно электрохимическое поведение стали 40Х, под

вергнутой лазерной обработке // Химическая физика и мезоскопия. 2011. 13. С. 255-261.

A Study of the Influence of Laser Heat Treatment

on the Corrosion Rate of Steel 38KhVFYuA

E. V. Shlyakova

Omsk tank automotive engineering Institute (branch) of the Military Academy

of logistics behalf of the army General A.V. Khruleva, Omsk, Russia

The article deals with the problem of increasing resistance to corrosion of steel

38KhVFuYA used for the production of critical engine parts by laser heat treatment. The

technique of carrying out corrosion tests by weight and electrochemical methods and their

results are described, a significant reduction in the corrosion rate of the steel under study af

ter laser heat treatment is established, optimal values of the power density of laser radiation

are determined to achieve the most effective anticorrosive protection.

Keywords: corrosion, corrosion rate, electrochemical determination of corrosion rate, la

ser heat treatment

468

Е. В. Шлякова

REFERENCES

1. Batishchev A.N. Sostojanie i perspektivy razvitija vosstanovlenija iznoshennyh detalej mashin

[Status and prospects of restoration of worn machine parts] // Nauchno tehnicheskij sbornik MVVDIU

[Scientific and technical collection]. 1997. 1. P. 4-12. (In Russian).

2.Shlyakova E.V., Solov’ev A.A. Issledovanie vliyaniya lazernoj termoobrabotki na stojkost' k kor

rozii detalej dvigatelya vnutrennego sgoraniya [Study of the influence of laser heat treatment on the

corrosion resistance of parts of an internal combustion engine] // Vestnik akademii voennyh nauk.

2010. 1. № 30. P. 259-264. (In Russian).

3. Shlyakova E.V., Solov’ev A.A. Povyshenie stojkosti k iznosu detalej mashin metodom lazernoj

obrabotki [Increase of wear resistance of machine parts by laser processing method] // Vestnik aka

demii voennyh nauk. 2010. 3. № 32. P. 244-247. (In Russian).

4. Kovsh I.B. Sostojanie i perspektivy razvitija lazernyh tehnologij v Rossii [State and prospects of

development of laser technologies in Russia] // Konfersija v mashinostroenii. 2000. № 2. P. 51-58.

(In Russian).

5. Latypov R.R., Teregulov N.G., Smyslov A.M. Tehnologija lazernoj obrabotki konstrukcionnyh i

instrumental’nyh materialov v aviadvigatelestroenii [The technology of laser processing of structural

and tool materials in the aircraft engine industry] Moscow, Mashinostroenie, 2007. (In Russian).

6. Shlyakova E.V., Solov’ev A.A., Knyazev I.M. Uprochnenie i povyshenie stojkosti k korrozii de

talej dvigatelya vnutrennego sgoraniya metodom lazernoj termoobrabotki [Hardening and improving

the corrosion resistance of parts of an internal combustion engine by laser heat treatment ] // Vestnik

akademii voennyh nauk. 2013. 4. № 45. P. 196-202. (In Russian).

7. Fetisov G.P., Karpman M.G., Matjunin V.M. Materialovedenie i tehnologija materialov [Mate

rials Science and materials technology]. Moscow. Vysshaja shkola. 2002. (In Russian).

8. Zubchenko A.S. Marochnik stalej i splavov [The marochnik of steels and alloys]. Moscow.

Mashinostroenie. 2003. (In Russian).

9. Damaskin B.B., Petrij O.A., Cirlina G.A. Jelektrohimija [Electrochemistry]. Moscow. Himija.

2001. (In Russian).

10. Semenova I.V., Florianovich G.M., Horoshilov A.V. Korrozija i zashhita ot korrozii [Corrosion

and corrosion protection]. Moscow. Fizmatlit. 2002. (In Russian).

11. Grigor’janc A.G., Safonov A.N., Tarasenko V.M. Uprochnenie poverhnosti splavov lazernym

izlucheniem [Surface Hardening of alloys by laser radiation] // Poverhnost’. Fizika, himija, mehanika.

1983. № 9. P. 124-131. (In Russian).

12. Grigor’janc A.G., Safonov A.N. Metody poverhnostnoj lazernoj obrabotki [Methods of surface

laser processing]. Moscow. Vysshajashkola. 1987. (In Russian).

13. Mozgovoj I.V., Solov’ev A.A., Shlyakova E.V. Antikorrozionnaya poverhnostnaya obrabotka

metallov [Anti corrosion surface treatment of metals]. Omsk. OmGTU. 2006. (In Russian).

14.Smirnova N.A., Misyurov A.I. Osobennosti obrazovaniya struktury pri lazernoj obrabotke [Fea

tures of structure formation in laser processing] // Vestnik MGTU im. N.EH. Baumana. Mashinostro

enie. 2012. P. 115-129. (In Russian).

15. Reshetnikov S.M. Korrozionno ehlektrohimicheskoe povedenie stali U 10, podvergnutoj laz

ernoj obrabotke [Corrosion electrochemical behavior of steel U 10, subjected to laser processing] //

Vestnik Udmurtskogo universiteta. Fizika. Himiya. 2012. № 2. P. 37-42. (In Russian).

16. Reshetnikov S.M. Korrozionno ehlektrohimicheskoe povedenie stali 40H, podvergnutoj lazer

noj obrabotke [Corrosion electrochemical behavior of steel 40X, subjected to laser processing] //

Himicheskaya fizika i mezoskopiya. 2011. 13. P. 255-261. (In Russian).