РАСПЛАВЫ

5 · 2019

УДК 669.168

ОПТИМИЗАЦИЯ СОСТАВА МНОГОКОМПОНЕНТНОЙ ШИХТЫ

КАРБОТЕРМИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ

© 2019 г. А. В. Ждановa, *, А. С. Михайликовa, В. А. Павловa, В. Ф. Мысикa

aИнститут материаловедения и металлургии Уральского федерального университета

им. первого Президента России Б.Н. Ельцина, Екатеринбург, Россия

*e-mail: avzhd@mail.ru

Поступила в редакцию 28.03.2018 г.

После доработки 05.04.2018 г.

Принята к публикации 03.08.2018 г.

В работе представлена постановка задачи стоимостной оптимизации многоком!

понентной шихты при известных процентном содержании и степени перехода в

сплав элементов шихты, дополненная возможностью использования компонентов с

фиксированной долей. Дано краткое описание компьютерной программы, реализу!

ющей разработанный алгоритм.

Ключевые слова: ферросплавы, углеродистый ферромарганец, шихта, компоненты,

оптимизация, стоимость, алгоритм, программа.

DOI: 10.1134/S0235010619050128

ВВЕДЕНИЕ

В связи с тем, что на практике дефицит одних шихтовых материалов часто сопро!

вождается избытком других, задача стоимостной оптимизации становится вторичной.

На первый план выдвигается проблема шихтовки в первую очередь недефицитными

компонентами, и уже во вторую очередь оптимизации шихтовки по ее стоимости с ис!

пользованием дефицитных материалов. Поэтому в настоящей работе стоимостная оп!

тимизация дополнена возможностью использования компонентов с фиксированной

долей в шихте.

В настоящее время в мире имеется ряд разработанных вариантов решения проблем

оптимизации шихты ферросплавного производства [1-7], а последние работы [4, 7, 8]

подтверждают актуальность данного направления. В связи с тем, что различные вари!

анты решения данной задачи предлагаются как ведущими учеными в области ферро!

сплавного производства, включающие условия нечеткого задания исходных данных

[2, 6, 8], так и специалистами в смежных областях [3-5], нами в данной статье пред!

принята попытка предложить одно из решений с учетом опубликованных альтерна!

тивных вариантов.

Современные условия конкурентной борьбы ферросплавных предприятий требуют

постоянного совершенствования и оптимизации режимов работы ферросплавных пе!

чей [9-11], в том числе, за счет применения техногенного сырья ферросплавного про!

изводства [12, 13], а также вовлечения в производство относительно дешевых, но бед!

ных отечественных руд [14-16] и выплавки нестандартных ферросплавов, в том числе

с несколькими ведущими элементами [16, 17].

Нами предложен алгоритм, позволяющий свести решение задачи поиска стоимост!

ного оптимума многокомпонентной шихты к задаче линейного программирования

симплекс!методом.

Оптимизация состава многокомпонентной шихты

481

ПОСТАНОВКА ЗАДАЧИ

Рассматриваем задачу оптимизации состава многокомпонентной шихты по крите!

рию ее минимальной стоимости при ограничениях, обусловленных химическим со!

ставом получаемого сплава.

Целевую функцию Z записываем в виде

p

Z

=

∑Cixi

→

min,

(1)

i

=1

где i - индекс шихтового материала; p - количество компонентов шихты; Ci - цена

i!ого компонента шихты, условные единицы; xi - доля i!ого компонента шихты в об!

щей массе шихты.

Чтобы выразить ограничения через доли компонентов в шихте, воспользуемся ба!

лансовым уравнением j!ого элемента. При этом принимаем, что процентное содержа!

ние и степень перехода в сплав элементов шихты известны.

Количество j!ого элемента, перешедшего из шихты в сплав, равно

p

m

ш

m

=

j

η

x

,

(2)

∑

j

ij i

i

100

i=1

где j - индекс элемента; mj - масса j!ого элемента, перешедшего в сплав, кг; mш - мас!

са шихты, кг;

- содержание j!ого элемента в i!ом компоненте шихты, мас. %; ηij -

j

i

степень перехода в сплав j!ого элемента из i!ого компонента шихты, доли.

Масса j!ого элемента в сплаве, перешедшего из шихты, равна

[j]

m

j

=

m

Ме,

(3)

100

где mМе - масса сплава, получаемая из mш; [j] - процентное содержание j!ого компо!

нента в сплаве.

Таким образом, уравнение баланса j!ого элемента принимает вид

p

m

ш

[j]

∑

j

η

xij i

=

m

Ме

(4)

i

100

100

i=1

Сплав формируется за счет элементов шихты и дополнительного перехода элемен!

тов, например: из золы кокса, электродной массы, электродного кожуха, - который

суммарно учитываем в массовых процентах к конечному количеству сплава P. Тогда

масса сплава равна:

p

n

p

n

⎛

j

η

⎞

⎛

j

η

⎞

i

ij

i

ij

P

m

=⎜

x

⎟

m

+

m

=⎜

x

⎟m

+

m

(5)

Ме

i

ш

доп

i

ш

Ме

⎜

100

⎟

⎜

100

⎟

100

⎝

i=1

j=1

⎠

⎝

i=1

j=1

⎠

Или

p

n

⎛

j

η

⎞

i

ij

m

Ме

=⎜

∑

x

i

∑

⎟m

ш

,

(6)

⎜

100

-

P

⎟

⎝

i=1

j=1

⎠

где n - количество рассматриваемых элементов шихты.

482

А. В. Жданов, А. С. Михайликов, В. А. Павлов, В. Ф. Мысик

Подстановка mМе из (6) в уравнение (4) дает

p

p

n

⎛

j

η

⎞

m

ш

[j]

i

ij

∑

j

η

ij i

x

=

⎜

x

i

⎟m

ш

(7)

i

⎜

⎟

100

100

100

−

P

i=1

⎝

i=1

j=1

⎠

Откуда имеем

p

p

∑

j

η

ij i

x

∑

j

η

ij i

x

i

i

i=1

i=1

[j]=

=

,

(8)

p

n

p

j

η

i

ij

∑

x

i

∑

∑

x

i i

k

100

−

P

i=1

j=

1

i=1

где

n

j

η

ij

i

k

=

(9)

i

∑

100

−

P

j=1

Перепишем (8) в виде:

p

p

η

j

xk

ij i i

i

[j]

=

∑

=

∑

a

ij i

z

,

(10)

p

i=1

i=

1

k

i

∑

x

ki i

i

=1

где

x

ki i

z

i

=

,

(11)

p

∑

x

ki i

i

=1

j

η

i

ij

a

ij

=

(12)

k

i

Ограничения принимают вид:

p

p

p

∑

a

ij i

z

≥

[j]

,

j

=

1,

n;

∑

a

ij i

z

≤

[j]

,

j

=

1,

n;

∑

z

i

=

1,

(13)

нп

вп

i

=1

i

=1

i

=1

где [j]нп и [j]вп - соответственно нижний и верхний пределы содержания j!ого компо!

нента в сплаве.

Выразим долю i!ого компонента шихты xi через значение введенной в (11) перемен!

ной z. Из (11) получаем систему уравнений

⎧

x

k

x

k

x

k

x

k

1

1

2

2

3

3

p p

=

=

=

=

⎪

z

1

z

2

z

3

z

p

⎪

⎨

,

(14)

p

⎪

∑

x

i

=

1

⎪

⎩

i

=1

Оптимизация состава многокомпонентной шихты

483

аналитическим решением которой является

z

i

x

i

=

(15)

p

z

i

k

i

∑

k

i

i=1

Тогда целевая функция стоимости, выраженная через переменную zi, принимает

вид дробно!линейной функции:

p

z

i

∑

C

i

p

p

z

k

i

i

i=1

Z

=

∑

C

xi i

=

∑

C

i

=

→

min.

(16)

p

p

i=

1

i=1

z

i

z

i

k

i

∑

∑

k

i

k

i

i=1

i=1

Как известно, задачу дробно!линейного программирования можно свести к задаче

линейного программирования вводом новой переменной, в нашем случае равной

1

y

o

=

(17)

p

z

i

∑

k

i

i

=1

Исходная задача преобразуется к виду

p

C

i

Z

=

∑

y

i

→ min.

(18)

k

i

i=1

При ограничениях

p

p

∑

a

ij i

y

−

[j]

y

o

≥

0,

j

=

1,

n,

∑

a

ij i

y

-[j]

y

o

≤

0,

j

=

1,

n,

нп

вп

i=1

i

=1

(19)

p

p

1

∑

y

i

=

1,

∑

y

i

-

y

o

=

0,

k

i

i=1

i=1

где

y

i

=

yoz

i

(20)

Первое из последних двух равенств в (19) вытекает из (17), второе - из равенства

единице суммы zi.

После решения (18), (19) определение искомых величин долей компонентов шихты

xi производим, используя (20) и далее (15).

Интересующее технологов массовое количество компонентов шихты на 1000 кг

1000

сплава

m

i

получаем из (6) с учетом (9), равным

1000

1000

x

i

m

i

=

x

i

m

ш

=

1000

(21)

p

∑

k

xi i

i

=1

484

А. В. Жданов, А. С. Михайликов, В. А. Павлов, В. Ф. Мысик

Представляет интерес задача стоимостной оптимизации при фиксированной доле

отдельных компонентов шихты. В этом случае ограничения (19) преобразуются к виду

p

p+r

⎛

⎞

a

y

−⎜[j]

−

a

ζ ⎟y

≥

0,

j

=

,

1 n;

l

=

i

-

p,

∑

∑

o

нп

ij i

ij l

⎜

⎟

i=1

⎝

i p+1

⎠

p

r

⎛

⎞

a

y

−⎜[j]

−

a

y

≤

0,

j

=

,

1 n;

l

=

i

-

p,

(22)

∑

ij i

вп

∑

ij l ⎟

o

⎜

⎟

i=1

⎝

l=1

⎠

p

p

r

⎛

⎞

1

∑

y

i

=1,

∑

y

i

-⎜1-∑ζ ⎟

l

y

o

=

0,

⎜

⎟

k

i

i=1

i=1

⎝

l=1

⎠

где r, ζ, l - соответственно количество компонентов шихты, аналог z из (11) для ком!

понента и индекс материала с фиксированной долей в шихте.

Выражаем задаваемую фиксированную долю ql из (15):

ζ

l

q

l

=

,

l

=

i

-

p;

l

=

1,r

(23)

p

p

+r

⎛

⎞

z

i

ζ

l

k

l

⎜

∑

+

∑

⎟

⎜

k

k

⎟

⎝

i=1

i

i p+1

i

⎠

Таким образом, задача нахождения стоимостного минимума при фиксированных

долях отдельных компонентов шихты сводится к совместному решению системы

уравнений (23) и модели линейного программирования (18), (22).

Система уравнений (23) может быть сведена к одному уравнению. В самом деле, из

(23) можно получить

+

l l

p

q

k

ζ =

ζ,

l

= 1,r,

(24)

l

s

qk

s s

+

p

где s - индекс какого!то выбранного фиксированного компонента шихты.

Тогда правую сумму знаменателя (23) можно записать в виде

p+r

r

ζ

l

ζ

s

∑

=

∑

q

l

,

l

=

i

-

p

(25)

i

k qk

s s+

p

i p+1

l=1

Подстановка в (23) дает

ζ

s

q

s

=

(26)

p

r

⎛

z

ζ

⎞

i

s

k

s+

p

⎜

∑

+

∑

q

l

⎟

⎜

k

q

k

⎟

⎝

i=

1

i

s s

+p

l =1

⎠

Откуда получаем новое ограничение модели линейного программирования:

p

r

⎛

⎞

z

i

ζ

s

∑

−

⎜1-

∑

q

⎟=

0.

(27)

k

q

k

⎜

⎟

i

s s+

p

i=1

⎝

l

=

1

⎠

Оптимизация состава многокомпонентной шихты

485

Тогда окончательно ограничения (22) задачи принимают вид:

p

p+r

⎛

⎞

∑

a

ij i

y

−⎜[j]

−

C

s

∑

a

ij l i

qk

⎟ y

o

≥

0,

j

=

,

1 n;

l

=

i

-

p,

⎜

нп

⎟

i=1

⎝

i p+1

⎠

p

p+r

⎛

⎞

a

y

−⎜[j]

−

C

a

qk

⎟ y

≤

0,

j

=

,

1 n;

l

=

i

-

p,

(28)

∑

∑

o

вп

ij i

s

ij l i

⎜

⎟

i=1

⎝

i p+1

⎠

p

p

r

p

r

⎛

⎞

⎛

⎞

1

1

∑

y

i

=

1,

∑

y

i

-⎜1-

C

s

∑

q

l l

k

+p

⎟

y

o

=

0,

∑

y

i

-

C

s

⎜1-

∑

q

l

⎟ y

o

=

0,

⎜

⎟

⎜

⎟

k

i

k

i

i=1

i=1

⎝

l=1

⎠

i=1

⎝

l=1

⎠

где

ζ

s

C

=

(29)

s

qsk

s

+

p

Анализ (28) показывает, что в последнем равенстве с учетом третьего равенства с

конца первое слагаемое можно приравнять единице. Тогда (28) принимает вид:

p

p+r

⎛

⎞

a

y

−⎜

[j]

−

C

a

qk

⎟ y

≥

0

,

j

=

,

1 n;

l

=

i

-

p,

∑

ij i

нп

s

∑

ij l i

o

⎜

⎟

i=1

⎝

i p+1

⎠

p

p+r

⎛

⎞

a

y

−⎜

[j]

−

C

a

qk

⎟ y

≤

0

,

j

=

,

1 n;

l

=

i

-

p,

(30)

∑

ij i

вп

s

∑

ij l i

o

⎜

⎟

i=1

⎝

i p+1

⎠

p

p

r

r

⎛

⎞

⎛

⎞

1

∑

y

i

=

1,

∑

y

i

-⎜1-

C

s

∑

q

l l

k

+p

⎟

y

o

=

0,

C

s

⎜1-

∑

q

l

⎟ y

o

=

R,

k

⎜

⎟

⎜

⎟

i=1

i

i=1

⎝

l=1

⎠

⎝

l

=1

⎠

где R = 0 при Cs = 0 и R = 1 при Cs ≠ 0.

Из ограничений (30) можно видеть, что целевая функция зависит не только от yi, но

и от значения Сs.

Для представленной задачи разработаны алгоритм решения и компьютерная про!

грамма. В частности, для решения задачи линейного программирования (18), (30) в

программе реализован двухстадийный симплекс!метод. Последовательность решения

следующая. Увеличивая значение Cs от нуля до значения, полученного из (29) при ζs = 1,

находим сначала нижнюю границу существования решения, а затем верхнюю. Уточ!

няем каждую границу методом половинного деления, а далее находим в этом диапазо!

не минимум целевой функции, как функции одного переменного Cs, методом дихото!

мического поиска.

РАБОТА ПРОГРАММЫ

Начальным этапом использования программы является создание таблицы опреде!

ленной структуры с исходной информацией о рассматриваемых компонентах шихты с

указанием содержания и степени перехода в сплав элементов шихты. Количество ком!

понентов шихты и ее элементов не ограничено. Перед расчетом пользователь произво!

дит выбор рассматриваемых компонентов шихты, указывая, если требуется, долю ком!

понентов с фиксированной долей. В случае пустого пространства допустимых решений

выдается сообщение о неравенстве, которое вызывает несовместность ограничений.

При отсутствии решения и наличии компонентов с фиксированной долей в про!

грамме предусмотрена коррекция фиксированной доли как отдельного компонента,

так и фиксированных долей совокупности компонентов по задаваемому пользовате!

486

А. В. Жданов, А. С. Михайликов, В. А. Павлов, В. Ф. Мысик

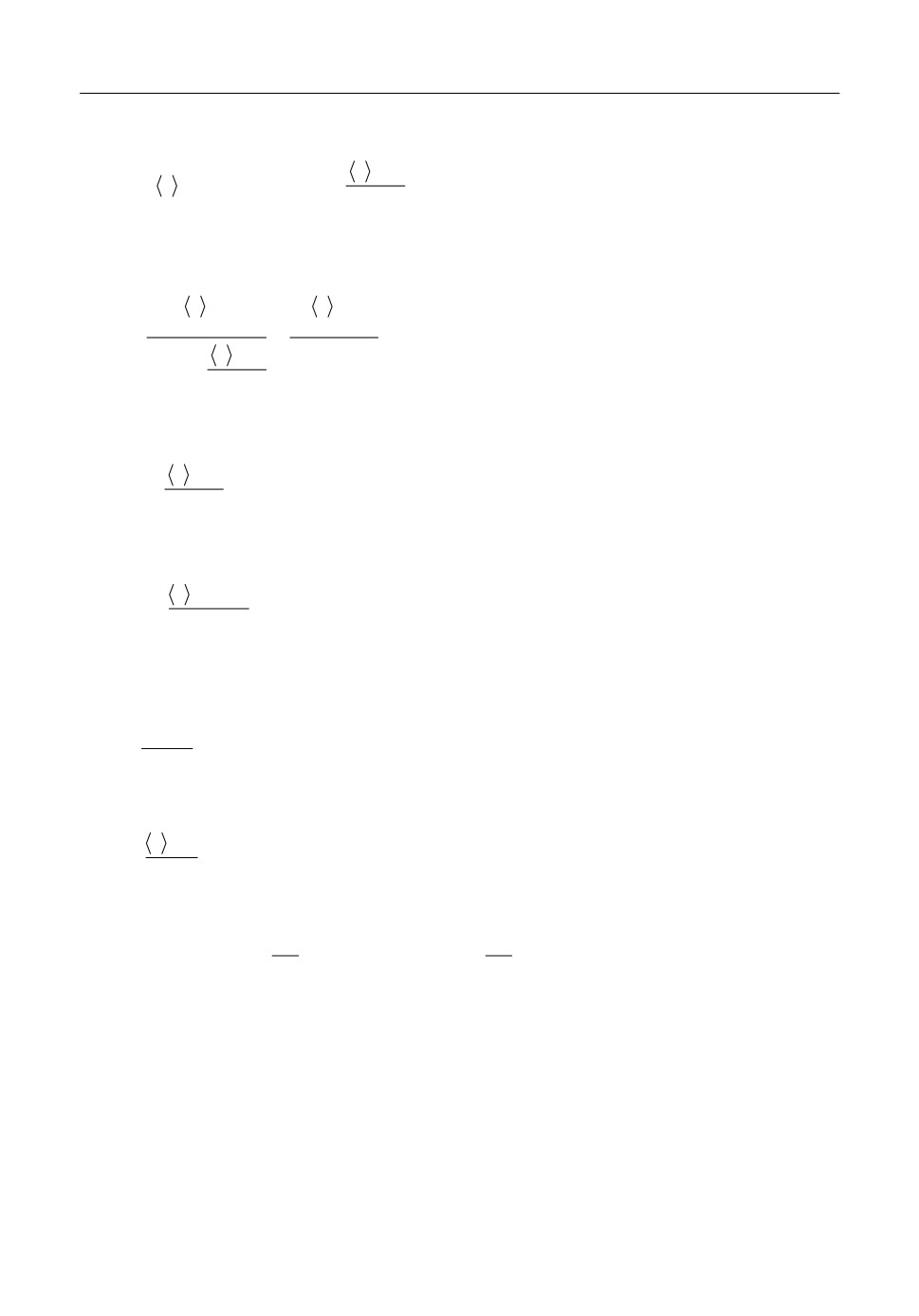

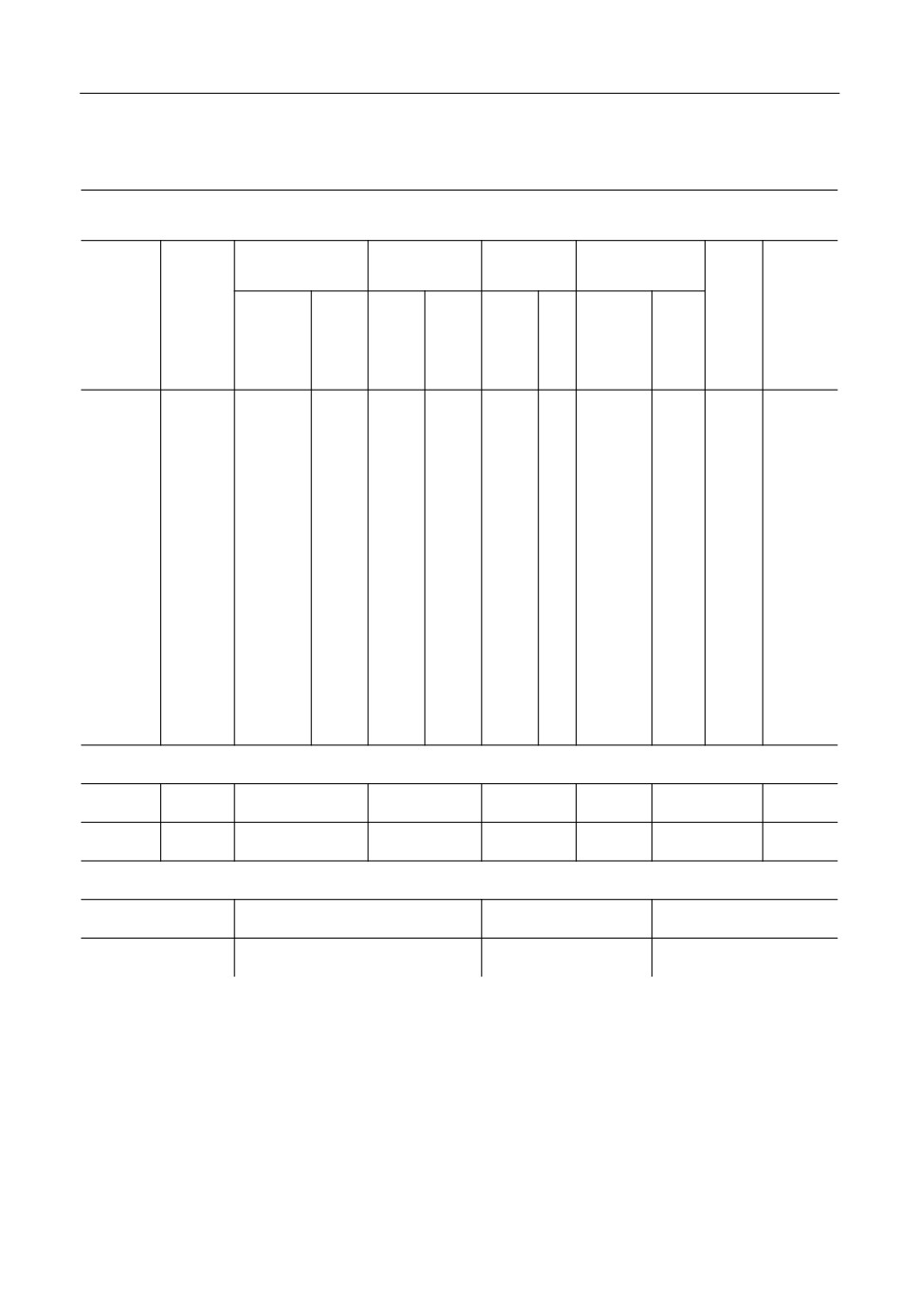

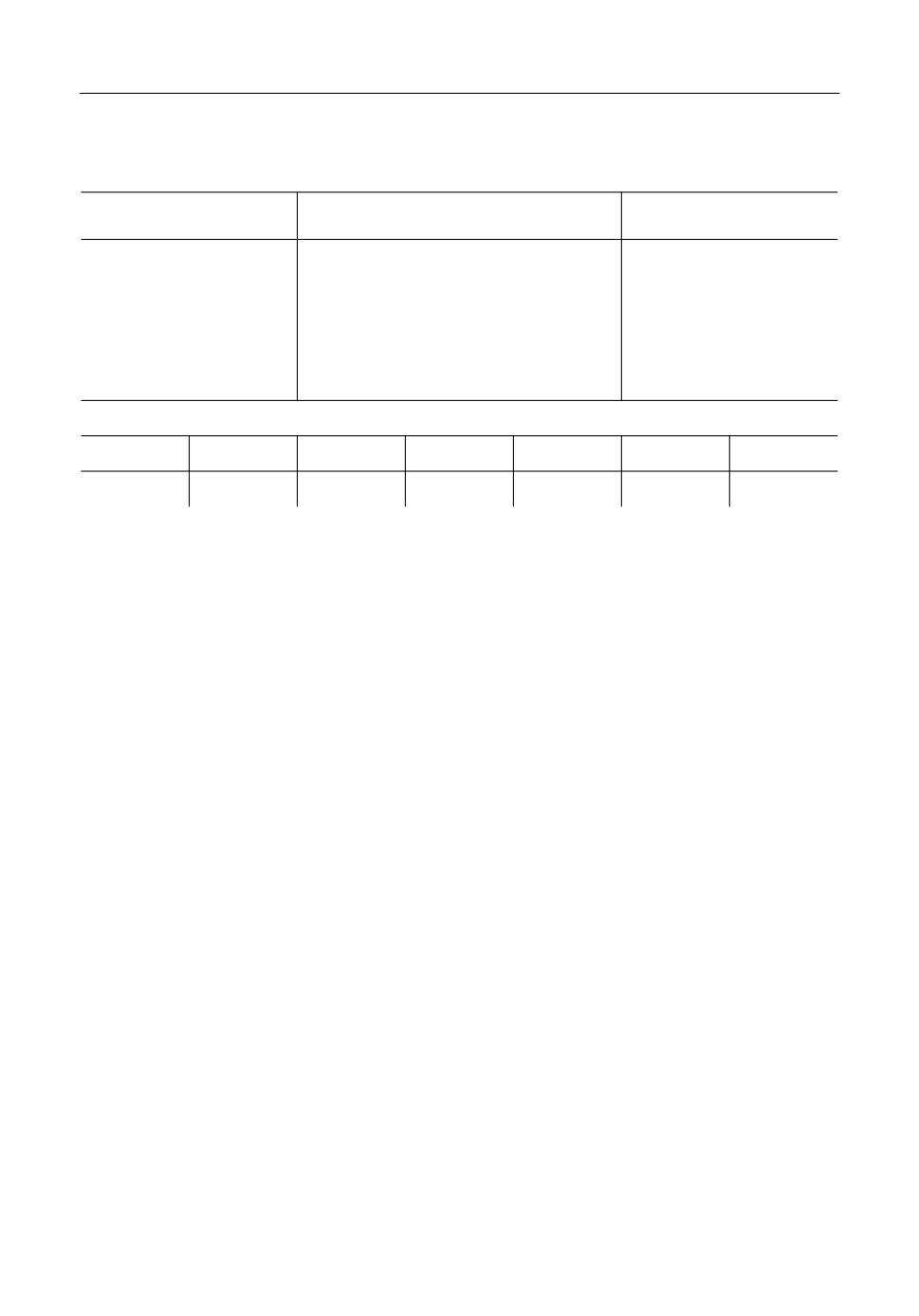

Таблица 1

Оформление исходной информации программы оптимизации состава многокомпонентной шихты

Исходная информация

P

Mn

Si

Fe

фиксиро

включить

ванная

компо!

стои!

компо!

доля

нент

мость,

нент в

компо!

шихты

усл. ед.

шихту

мас. %

η

мас. %

η

мас. %

η

мас. %

η

нента

шихты

Нет

МФШ

0.017

0.9

40.5

0.8

13.8

0.4

0.2

0.95

236.6

-

Нет

АМнВ!2

0.220

0.9

39.8

0.8

11.4

0.4

2.6

0.95

144.0

-

Да

Кварцит

0.0004

0.9

0.0

0.8

44.3

0.4

0.0

0.95

21.1

-

Нет

АМнВ!1

0.220

0.9

47.4

0.8

9.3

0.4

2.3

0.95

146.0

-

Нет

БАФ

0.190

0.9

42.4

0.8

12.5

0.4

1.6

0.95

149.5

-

Да

АМнШ

0.100

0.9

38.0

0.8

13.0

0.4

2.5

0.95

143.6

0.2

Да

Mn!кон!

0.060

0.9

47.5

0.8

2.0

0.4

6.5

0.95

35.0

-

центрат

Да

Отходы

0.400

0.9

28.0

0.8

10.1

0.4

1.5

0.95

2.0

-

Нет

Fe!ока!

0.100

0.9

0.5

0.8

2.3

0.4

48.4

0.95

70.0

-

тыши

Содержание в сплаве

Н. предел

В. предел

Н. предел

В. предел

Н. предел

В. предел

Н. предел

В. предел

0.05

0.7

65

75

17

21

0

100

Дополнительный переход элементов в сплав, мас.%

C

Ca

Al

Fe

1.5

0.3

0.5

2.7

лем соотношению между ними. Максимально возможное количество данного компо!

нента в первом случае и компонентов, обусловленное заданным их соотношением во

втором случае, при которых задача получает область допустимых значений, находим

методом половинного деления.

Исходная информация оформляется на рабочем листе книги MS Excel в виде таб!

лиц определенной структуры (табл. 1). Первая колонка таблицы “Исходная информа!

ция” указывает на включение в рассмотрение соответствующего компонента шихты,

стоящего справа во второй колонке. Далее следуют колонки с химическими элемента!

ми, для каждого из которых указывается процентное содержание в шихте и степень

извлечения. Количество рассматриваемых элементов произвольно.

Оптимизация состава многокомпонентной шихты

487

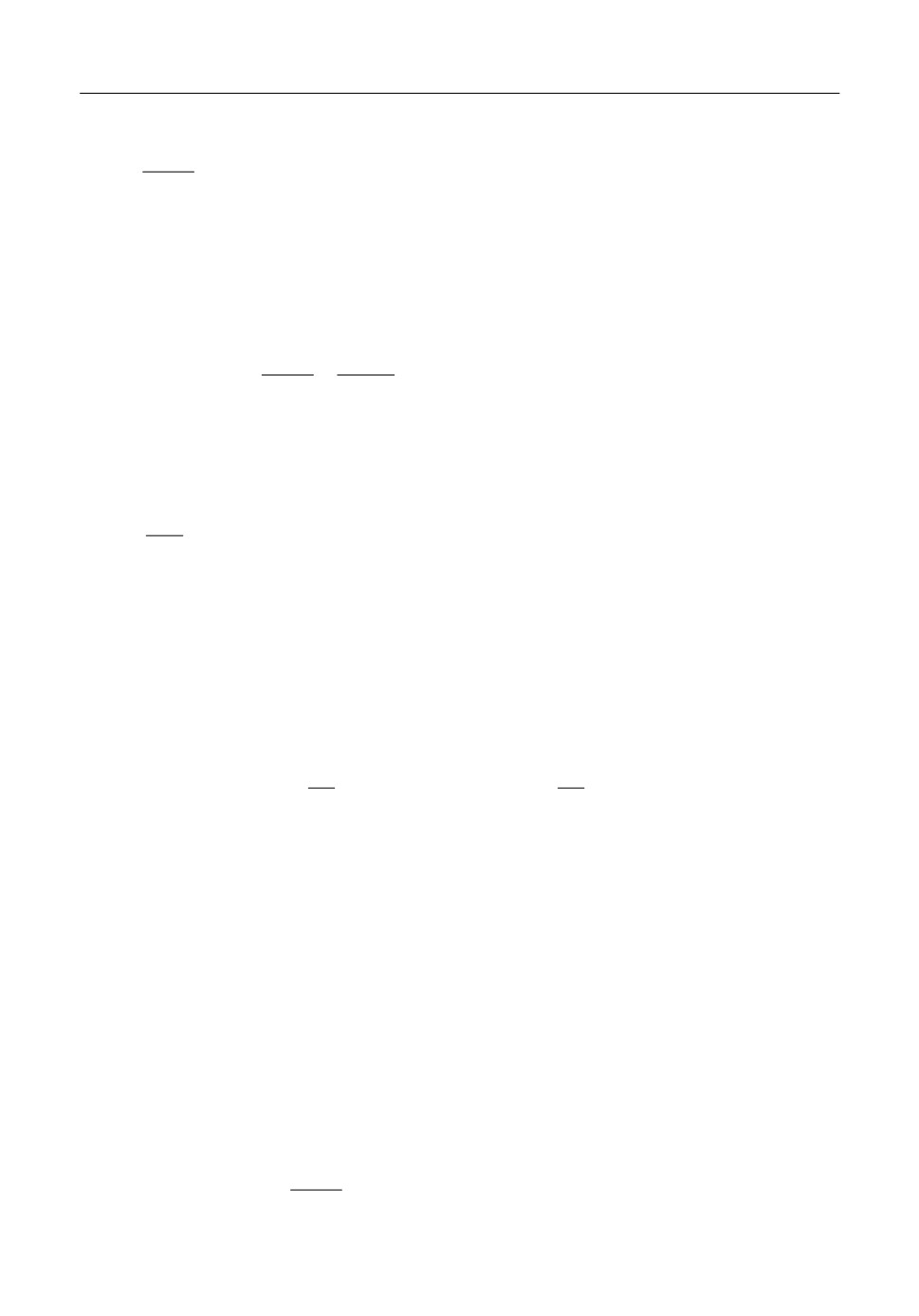

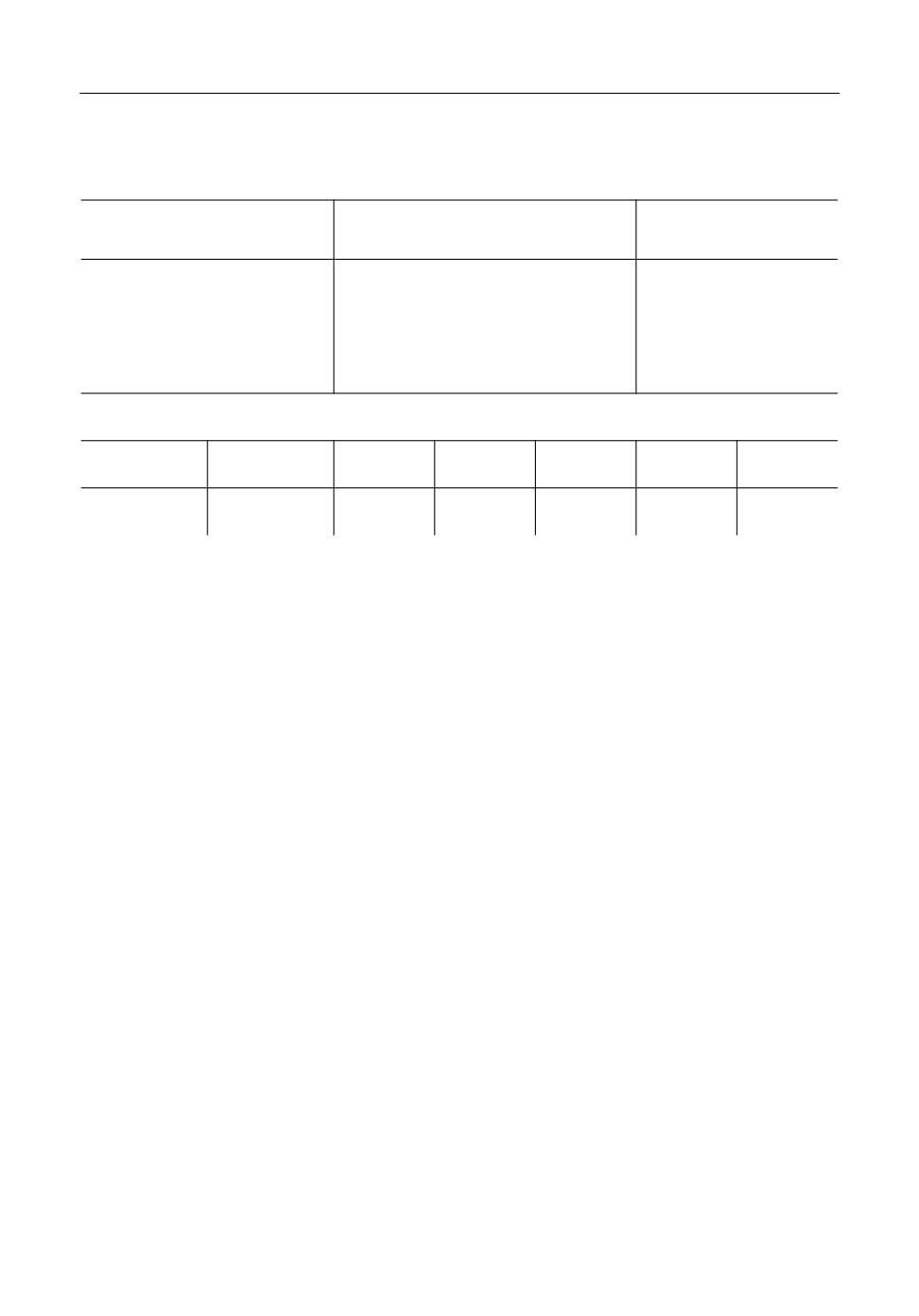

Таблица 2

Расчетная шихтовка и прогнозируемый состав сплава

Доля в шихте

Масса на 1000 кг сплава, кг

Кварцит

0.22645

734.512

Mn!концентрат

0.20482

664.354

Отходы

0.56874

1844.791

Прогнозируемый состав сплава, мас. %

P

Mn

Si

Fe

C

Ca

Al

0.700

66.569

21.000

9.431

1.500

0.300

0.500

Предпоследняя колонка показывает стоимость компонента шихты в условных еди!

ницах, и последняя - желаемую долю компонента в шихте. Последующие таблицы

располагаются через строку от предыдущей.

Следующая таблица показывает диапазон содержания в сплаве соответствующего

элемента, указанного в таблице “Исходная информация”.

Последняя таблица показывает дополнительный переход элементов в сплав. Важно

соблюсти при оформлении таблиц указанные требования, чтобы исходная информа!

ция задачи была считана корректно. Рассмотрим пример расчета оптимального соста!

ва шихты для выплавки силикомарганца (ГОСТ 4756!77 изм. от 1.01.90).

Пусть набор компонентов шихты соответствует таблице “Исходная информация”

(табл. 1) то есть, составляющие шихты - это Mn!концентрат, отходы и кварцит. Запус!

кая программу на счет, получаем результат в следующем виде (табл. 2).

Второй вариант использования программы может быть полезен, когда в составе

шихты необходимо зафиксировать наличие того или иного компонента. В этом случае

в последней колонке таблицы “Исходная информация” указывается требуемая доля

данного компонента в шихте (табл. 3).

Соответственное решение имеет вид (табл. 4).

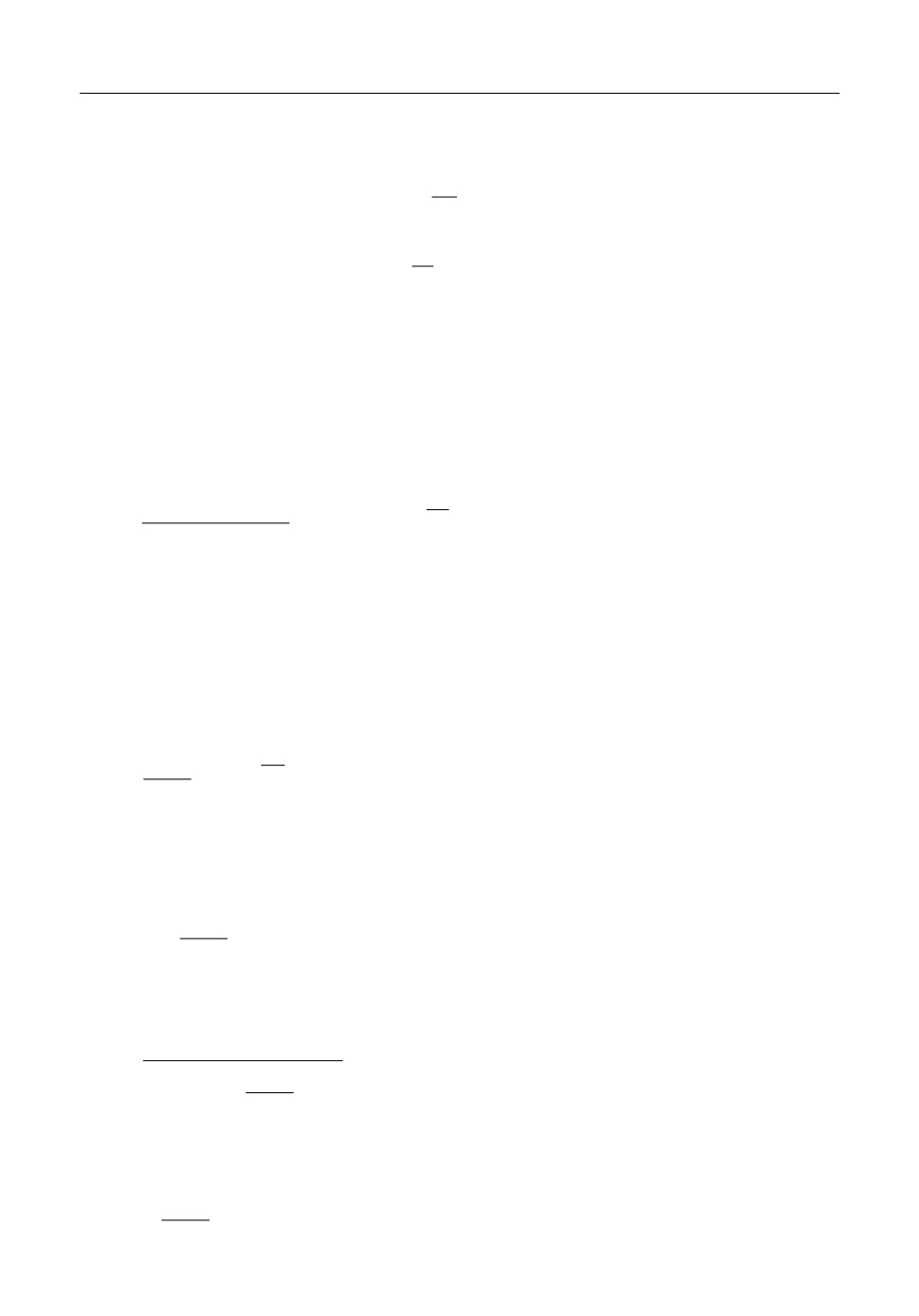

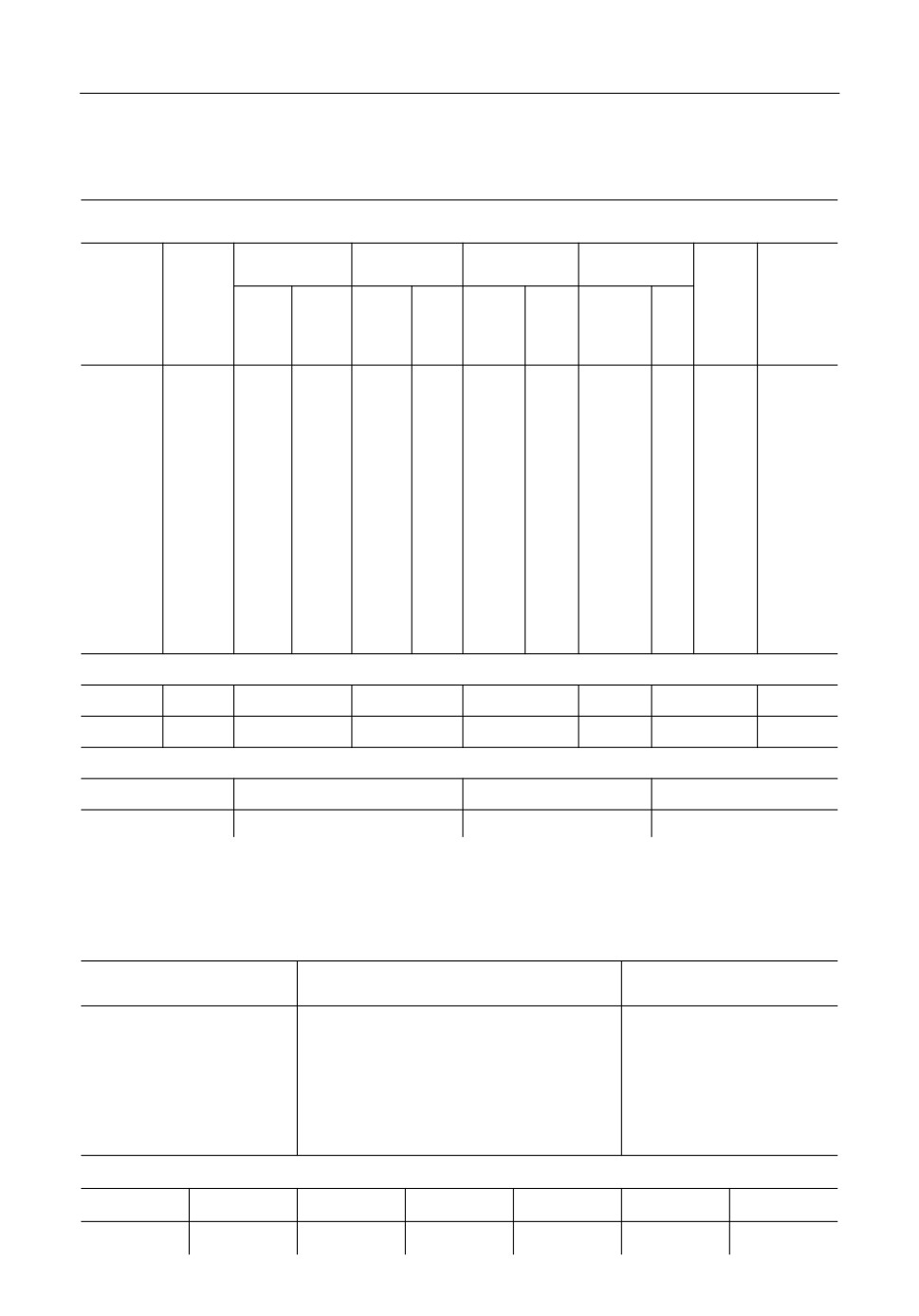

Для случая, когда при заданных начальных условиях решение задачи оптимизации

отсутствует, предусмотрена его корректировка за счет отдельных компонентов шихты

и всех фиксированных компонентов, с изменением последних в пропорции задавае!

мой пользователем программы. Например, решение не существует, если в условии по!

следней задачи потребовать заданную долю отходов, равной 0.6. После корректировки

доли отходов в шихте получаем результат (табл. 5).

Возможность оперативного расчета состава шихты для ряда граничных условий, со!

ответствующих реальным задачам оптимизации в промышленности, позволяет суще!

ственно ускорить процесс принятия решений и повысить эффективность работы тех!

нологов предприятия. Данный метод позволяет учесть необходимость использования

отдельного материала, имеющегося на складе; вовлечение техногенного сырья, содер!

488

А. В. Жданов, А. С. Михайликов, В. А. Павлов, В. Ф. Мысик

Таблица 3

Исходная информация для варианта расчета с фиксированным количеством некоторых компонентов шихты

Исходная информация

P

Mn

Si

Fe

фиксиро!

включить

компо!

стои!

ванная

компо!

нент

мость,

доля ком!

нент в

шихты

мас. %

η

мас. %

η

мас. %

η

% мас.

η

усл. ед.

понента

шихту

шихты

Нет

МФШ

0.017

0.9

40.5

0.8

13.8

0.4

0.2

0.95

236.6

-

Да

АМнВ!2

0.220

0.9

39.8

0.8

11.4

0.4

2.6

0.95

144.0

-

Да

Кварцит

0.0004

0.9

0.0

0.8

44.3

0.4

0.0

0.95

21.1

-

Нет

АМнВ!1

0.220

0.9

47.4

0.8

9.3

0.4

2.3

0.95

146.0

-

Нет

БАФ

0.190

0.9

42.4

0.8

12.5

0.4

1.6

0.95

149.5

-

Да

АМнШ

0.100

0.9

38.0

0.8

13.0

0.4

2.5

0.95

143.6

0.2

Да

Mn!кон!

0.060

0.9

47.5

0.8

2.0

0.4

6.5

0.95

35.0

0.1

центрат

Да

Отходы

0.400

0.9

28.0

0.8

10.1

0.4

1.5

0.95

2.0

0.3

Нет

Fe!ока!

0.100

0.9

0.5

0.8

2.3

0.4

48.4

0.95

70.0

-

тыши

Содержание в сплаве

Н.предел

В.предел

Н.предел

В.предел

Н.предел

В.предел

Н.предел

В.предел

0.05

0.7

65

75

17

21

0

100

Дополнительный переход элементов в сплав, масс.%

C

Ca

Al

Fe

1.5

0.3

0.5

2.7

Таблица 4

Результат расчета варианта с фиксированным количеством некоторых компонентов шихты

Доля в шихте

Масса на 1000 кг сплава, кг

АМнВ!2

0.26315

750.966

Кварцит

0.13685

390.551

АМнШ

0.20000

570.758

Mn!концентрат

0.10000

285.379

Отходы

0.30000

856.137

Прогнозируемый состав сплава, мас. %

P

Mn

Si

Fe

C

Ca

Al

0.524

71.284

17.000

8.893

1.500

0.300

0.500

Оптимизация состава многокомпонентной шихты

489

Таблица 5

Результат корректировки расчета при начальной заданной доле отходов в шихте, равной 0.6

Доля в шихте

Масса на 1000 кг сплава, кг

АМнВ!2

0.00000

0.000

Кварцит

0.14549

455.491

АМнШ

0.20000

626.133

Mn!концентрат

0.10000

313.066

Отходы

0.55451

1735.975

Прогнозируемый состав сплава, мас. %

P

Mn

Si

Fe

C

Ca

Al

0.697

69.817

18.591

8.594

1.500

0.300

0.500

жащего значительное количество вредных примесей; подбор соотношения материа!

лов для получения сплава заданного состава и ряд других.

СПИСОК ЛИТЕРАТУРЫ

1. Ж о л о б о в Д . А . Введение в математическое программирование Учеб. пособие. М.:

МИФИ, 2008.

2. Гасик М.И., Гладких В.А., Михалев А.И., Дедов Ю.Б., Лысенко В.Ф. ,

Лысая Н.В., Лях Д.А. Оптимизация состава многокомпонентной шихты углеродовос!

становительной плавки ферросплавов // Электрометаллургия. 1999. № 3. С. 35-40.

3. Х а з а н Г. Л . Поиск компромиссов при расчете оптимальной многокомпонентной

шихты для металлургического расплава // Расплавы. 1994. № 1. С. 67-72.

4. Х а з а н Г. Л . , Л и с и е н к о В . Г. , Б а б е н к о А . Г. , Б а ж и н В . Ю . Альтернатив!

ные методы диагностики многофакторного процесса // Расплавы. 2006. № 4. С. 77-81.

5. Х а з а н Г. Л . , Ку з н е ц о в И . А . Идентификация многомерных объектов металлур!

гического эксперимента // Расплавы. 2015. № 3. С. 85-96.

6. М и х а л е в А . И . , Гл а д к и х В . А . , Л ы с а я Н . В . , Л ы с е н к о В . Ф . Оптимиза!

ция состава многокомпонентной шихты при выплавке ферросплавов в условиях нечеткого за!

дания исходных данных // Современные проблемы электрометаллургии. Сб. тр., Современ!

ные энерго! и ресурсосберегающие технологии и методы в электрометаллургии ферроспла!

вов. Днепропетровск: Системные технологии. 2003. 6. С. 183-185.

7. Михалев А.И., Лысая Н.В., Лысый Д.А., Гладких В.А., Лысенко В.Ф.

Оптимизация параметров процессов ферросплавного производства с использованием мето!

дов нечеткого вывода. Днепропетровск: Системные технологии. 2008.

8. J i p n a n g E . , M o n h e i m P. , O t e r d o o m H . Process optimization model for FeMn

and SiMn production // Proceedings of INFACON XIII. The Thirteenth International Ferro Alloy

Congress. Efficient technologies in ferroalloy industry. Almaty. 2013. 2. P. 811-819.

9. Га в р и л о в В . А . , П о л я к о в И . И . , П о л я к о в О . И . Оптимизация режимов ра!

боты ферросплавных печей. М.: Металлургия, 1996.

10. G a s i k M . M . Handbook of Ferroalloys: Theory and Technology. The Boulevard. Landford

Lane, Kidlongton, Oxford, OX5 IGb 225 Wyman Street, Waliham, MA02451, USA, 2013.

11. O l s e n S . E . , Ta n g s t a d M . , L i n s t a d T. Production of manganese ferroalloys //

SINTEF and Tapir Scademic Press, Trondheim, 2007.

490

А. В. Жданов, А. С. Михайликов, В. А. Павлов, В. Ф. Мысик

12. S h e n R . , Z h a n g G . , D e l l ’A m i c o M . , B r o w n P. , O s t r o v s k i O . A feasi!

bility study of recycling of manganese furnace dust // Proceedings of The XI International Ferroalloys

Congress. Innovations in Ferro Alloy Industry. 2007. P. 507-519.

13. Z h d a n o v A . V. , Z h u c h k o v V. I . , D a s h e v s k i i V. Ya . , L e o n t ’ e v L . I . //

Steel in Translation, 2014. 44. № 3. P. 236-242.

14. D a s h e v s k i y V. Ya . , Z h u c h k o v V. I . , Z h d a n o v A . V. , L e o n t y e v L . I .

Manganese ferroalloys production from Russian manganese ores // Proceedings of INFACON XIV -

The XIV International Ferro Alloy Congress. Energy efficiency and environmental friendliness are the

future of the global Ferro!alloy industry. Kiev. 2015. 1. P. 73-80.

15. Ч е р н о б р о в и н В . П . , М и з и н В . Г. , С и р и н а Т. П . , Д а ш е в с к и й В . Я .

Комплексная переработка карбонатного марганцевого сырья: химия и технология: моногра!

фия. Челябинск: Издательский центр ЮУрГУ, 2009.

16. Жу ч к о в В . И . , С м и р н о в Л . А . , З а й к о В . П . , В о р о н о в Ю . И . Техноло!

гия марганцевых ферросплавов. Ч.1. Высокоуглеродистый ферромарганец. Екатеринбург:

УрО РАН, 2007.

17. Д р у и н с к и й М . И . , Жу ч к о в В . И . Получение комплексных ферросплавов из

минерального сырья Казахстана. Алма!Ата: Наука, 1988.

Optimization of the Composition of a Multicomponent Charge

of the Carbothermic Process of Production of Ferroalloy

A. V. Zhdanov1, A. S. Mikhaylikov1, V. A. Pavlov1, V. F. Mysik1

1Institute of Materials Science and Metallurgy of the Ural Federal University

named after the First President of Russia B.N. Yeltsin, Yekaterinburg, Russia

A solution of price optimization of multicomponent charge mixture for ferroalloy pro!

duction is presented in the article. Optimization includes such options as extraction values of

elements and fixed consumption coefficients for one or several charge components. A brief

description of a program and an algorithm are given.

Keywords: ferroalloys, high!carbon ferromanganese, charge mixture, components, opti!

mization, price, algorithm, program

REFERNCES

1. Zholobov D.A. Vvedeniye v matematicheskoye programmirovaniye Ucheb. posobiye [Introduc!

tion to Mathematical Programming Textbook. Allowance]. M.: MIFI, 2008. (in Russian).

2. Gasik M.I., Gladkikh V.A., Mikhalev A.I., Dedov Yu.B., Lysenko V.F., Lysaya N.V., Lyakh D.A.

Optimizatsiya sostava mnogokomponentnoy shikhty uglerodovosstanovitel’noy plavki ferrosplavov

[Optimization of the composition of a multicomponent mixture of carbon!reducing melting of fer!

roalloys] // Elektrometallurgiya. 1999. № 3. P. 35-40. (in Russian).

3. Khazan G.L. Poisk kompromissov pri raschete optimal’noy mnogokomponentnoy shikhty dlya

metallurgicheskogo rasplava [The search for compromises in the calculation of the optimal multicom!

ponent charge for a metallurgical melt] // Rasplavy. 1994. № 1. P. 67-72. (in Russian).

4. Khazan G.L., Lisiyenko V.G., Babenko A.G., Bazhin V.Yu. Al’ternativnyye metody diagnostiki

mnogofaktornogo protsessa [Alternative methods for diagnosing a multifactor process] // Rasplavy.

2006. № 4. P. 77-81. (in Russian).

5. Khazan G.L., Kuznetsov I.A. Identifikatsiya mnogomernykh ob"yektov metallurgicheskogo ek!

sperimenta [Identification of multidimensional objects of a metallurgical experiment] // Rasplavy.

2015. № 3. P. 85-96. (in Russian).

6. Mikhalev A.I., Gladkikh V.A., Lysaya N.V., Lysenko V.F. Optimizatsiya sostava mnogokompo!

nentnoy shikhty pri vyplavke ferrosplavov v usloviyakh nechetkogo zadaniya iskhodnykh dannykh

[Optimization of the composition of a multicomponent mixture in the smelting of ferroalloys under

conditions of fuzzy assignment of source data] // Sovremennyye problemy elektrometallurgii. Sb. tr.,

Sovremennyye energo! i resursosberegayushchiye tekhnologii i metody v elektrometallurgii ferros!

plavov. Dnepropetrovsk: Sistemnyye tekhnologii. 2003. 6. P. 183-185. (in Russian).

Оптимизация состава многокомпонентной шихты

491

7. Mikhalev A.I., Lysaya N.V., Lysyy D.A., Gladkikh V.A., Lysenko V.F. Optimizatsiya parametrov

protsessov ferrosplavnogo proizvodstva s ispol’zovaniyem metodov nechetkogo vyvoda [Optimization

of parameters of ferroalloy production processes using fuzzy inference methods]. Dnepropetrovsk:

Sistemnyye tekhnologii. 2008. (in Russian).

8. Jipnang E., Monheim P., Oterdoom H. Process optimization model for FeMn and SiMn pro!

duction // Proceedings of INFACON XIII. The Thirteenth International Ferro Alloy Congress. Effi!

cient technologies in ferroalloy industry. Almaty. 2013. 2. P. 811-819.

9. Gavrilov V.A., Polyakov I.I., Polyakov O.I. Optimizatsiya rezhimov raboty ferrosplavnykh pechey

[Optimization of operating modes of ferroalloy furnaces]. M.: Metallurgiya, 1996. (in Russian).

10. Gasik M.M. Handbook of Ferroalloys: Theory and Technology. The Boulevard. Landford

Lane, Kidlongton, Oxford, OX5 IGb 225 Wyman Street, Waliham, MA02451, USA, 2013.

11. Olsen S.E., Tangstad M., Linstad T. Production of manganese ferroalloys // SINTEF and Ta!

pir Scademic Press, Trondheim, 2007.

12. Shen R., Zhang G., Dell’Amico M., Brown P., Ostrovski O. A feasibility study of recycling of

manganese furnace dust // Proceedings of The XI International Ferroalloys Congress. Innovations in

Ferro Alloy Industry. 2007. P. 507-519.

13. Zhdanov A.V., Zhuchkov V.I., Dashevskii V.Ya., Leont’ev L.I. // Steel in Translation, 2014. 44.

№ 3. P. 236-242.

14. Dashevskiy V.Ya., Zhuchkov V.I., Zhdanov A.V., Leontyev L.I. Manganese ferroalloys produc!

tion from Russian manganese ores // Proceedings of INFACON XIV - The XIV International Ferro

Alloy Congress. Energy efficiency and environmental friendliness are the future of the global Ferro!al!

loy industry. Kiev. 2015. 1. P. 73-80.

15. Chernobrovin V.P., Mizin V.G., Sirina T.P., Dashevskiy V.Ya. Kompleksnaya pererabotka kar!

bonatnogo margantsevogo syr’ya: khimiya i tekhnologiya: monografiya [Complex processing of car!

bonate manganese raw materials: chemistry and technology: monograph] Chelyabinsk: Izdatel’skiy

tsentr YuUrGU, 2009. (in Russian).

16. Zhuchkov V.I., Smirnov L.A., Zayko V.P., Voronov Yu.I. Tekhnologiya margantsevykh ferros!

plavov. Ch.1. Vysokouglerodistyy ferromarganets [Ravens Technology of manganese ferroalloys. Part 1

High carbon ferromanganese.]. Yekaterinburg: UrO RAN, 2007. (in Russian).

17. Druinskiy M.I., Zhuchkov V.I. Polucheniye kompleksnykh ferrosplavov iz mineral’nogo syr’ya

Kazakhstana [Production of complex ferroalloys from mineral raw materials of Kazakhstan]. Alma!

Ata: Nauka, 1988. (in Russian).