РАСПЛАВЫ

5 · 2019

УДК 669.332.244:669.046.584

ВЛИЯНИЕ ОКСИДА КАЛЬЦИЯ НА СТРУКТУРУ И ТЕРМИЧЕСКИЕ СВОЙСТВА

ШЛАКОВ

ГРАНУЛИРОВАННЫХ ВЫСОКОЖЕЛЕЗИСТЫХ

© 2019 г. Е. Н. Селивановa, *, Р. И. Гуляеваa, **, P. З. Зapипoвa,

Н. И. Сельменскихa, Л. А. Маршукa

aИнститут металлургии Уральского отделения РАН, Екатеринбург, Россия

*e%mail: pcmlab@mail.ru

**e%mail: gulroza@mail.ru

Поступила в редакцию 15.01.2019 г.

После доработки 10.04.2019 г.

Принята к публикации 23.04.2019 г.

Методами металлографии, рентгенографии и спектрального рентгеновского

микроанализа оценено влияние оксида кальция (от 3.5 до 11.1%) на микроструктуру,

элементный состав и микротвердость фаз, формирующихся при водной грануляции

расплавленного шлака, полученного в автогенной плавке медно"цинковых концен"

тратов. Грануляция шлаков приводит к формированию аморфной составляющей,

количество которой снижается с ростом содержания оксида кальция. Медь, свинец

и мышьяк в шлаках находятся преимущественно в виде сульфидных включений, а

цинк присутствует как в сульфидах, так и в оксидах. Введение в шлак оксида каль"

ция (до 11.1%) способствует укрупнению сульфидных включений и повышению

микротвердости силикатных фаз. Методами дифференциальной сканирующей ка"

лориметрии определены термические свойства шлаков - температуры и теплоты де"

витрификации, “холодной” кристаллизации аморфных фаз, плавления и кристал"

лизации расплава. Полученные результаты предлагается использовать для обоснова"

ния способов охлаждения шлаков и их подготовки к доизвлечению ценных металлов

методами обогащения.

Ключевые слова: шлак, автогенная плавка, грануляция, медь, цинк, оксиды железа,

оксид кальция, микроструктура, состав, микротвердость, термические свойства.

DOI: 10.1134/S0235010619050086

ВВЕДЕНИЕ

На ОАО “Среднеуральский медеплавильный завод” реализована технология авто"

генной плавки сульфидных медно"цинковых концентратов (14-18% Cu) в печи Ваню"

кова с выделением штейна, содержащего 45-55% Cu. Относительно низкое качество

поступающего концентрата и стремление повысить содержание меди в штейне пред"

определяют повышенный расход подаваемой через фурмы кислородно"воздушной

смеси и большое количество образующегося отвального шлака, содержащего около

0.3-1.0% Cu и до 6% Zn [1]. Одним из путей уменьшения потерь меди и цинка со шла"

ком является корректировка состава оксидного расплава путем введения в шихту

кальцийсодержащих флюсов [2-4]. Основой шлаков автогенной плавки сульфидных

медно"цинковых концентратов является система FeOx-SiO2 с небольшим количе"

ством CaO, MgO и Al2O3 и др. Повышение содержания CaO влияет на физико"химиче"

ские свойства расплавленных шлаков [5]. Так, увеличение концентрации оксида каль"

ция до 13% в промышленных шлаках снижает их вязкость, энергию активации вязко"

го течения и температуры плавления и кристаллизации [6]. Поскольку медь в жидких

шлаках содержится в растворимом виде и в виде механических потерь сульфидных ча"

Влияние оксида кальция на структуру и термические свойства

493

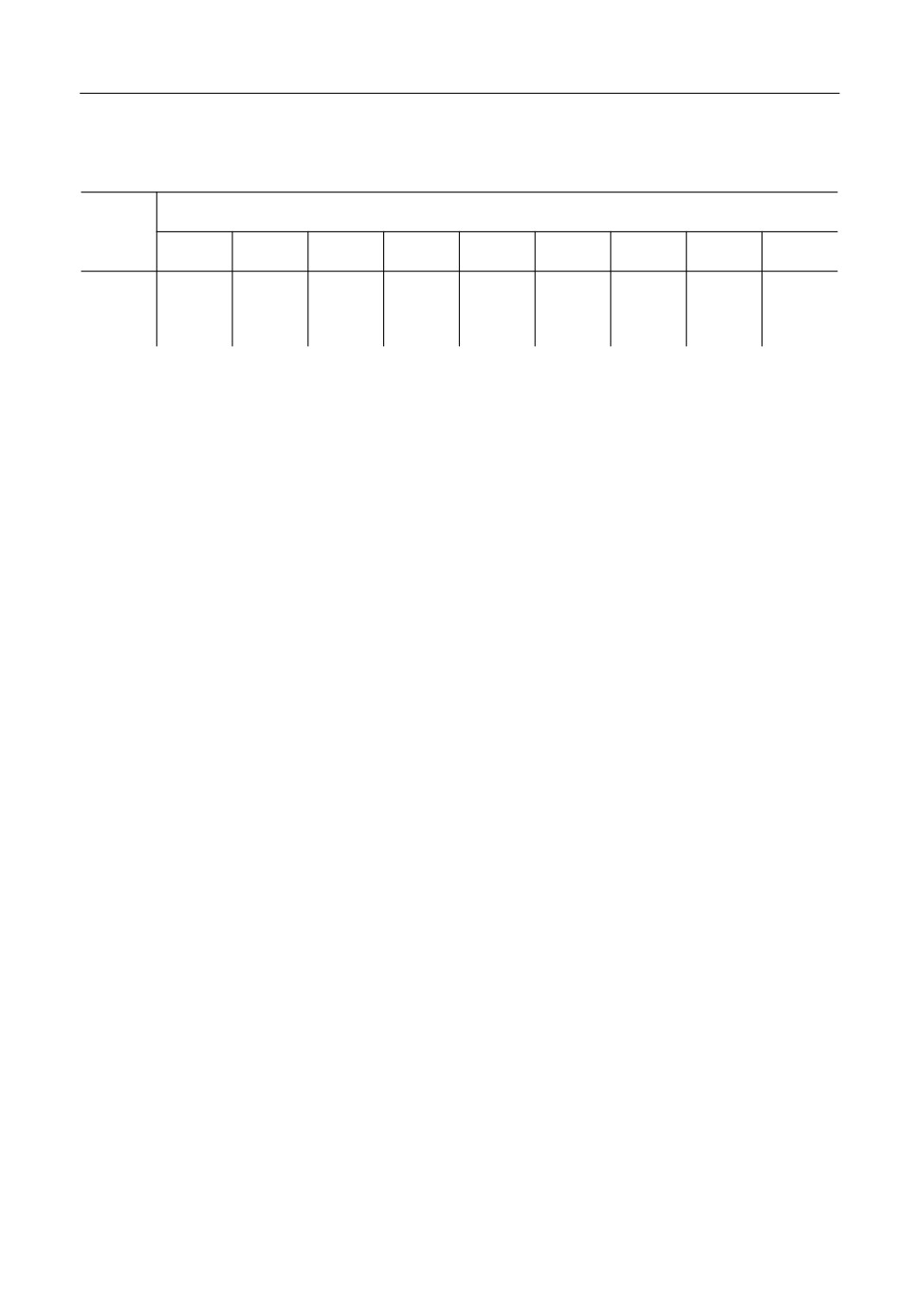

Таблица 1

Химический состав образцов шлака

Содержание, мас. %

Образец

Feобщ

Feм

Fe3+

Fe2+

SiO2

CaO

Zn

Cu

S

1

39.3

0.8

0.1

38.4

29.6

3.5

5.2

1.0

2.3

2

38.2

1.1

1.1

36.0

28.2

7.1

5.2

1.1

2.2

3

36.8

1.7

1.8

33.3

26.4

11.1

5.1

1.1

2.1

стиц штейна, то снижение вязкости ведет к их коалесценции и отстаиванию [7, 8] и, в

конечном итоге, к снижению содержания меди и других ценных примесей в шлаке.

Кроме того, повышенное содержание оксида кальция влияет на равновесие шлак"

штейн, снижая растворимость меди в шлаке [9]. Однако, оптимальное количество

CaO в шлаке ограничено содержанием в 10-12%, превышение которого ведет к росту

температуры плавления [7]. Для доизвлечения цветных металлов из охлажденного

шлака широко используются методы обогащения, например флотация. Использова"

ние этого метода требует, для достижения высоких показателей по извлечению меди,

предварительного медленного охлаждения для формирования фаз, вскрываемых в хо"

де измельчения материала [10, 11]. Повышение скорости охлаждения отражается на

кристаллохимических превращениях и размерах фаз, что в конечном итоге меняет

производительность отдельных процессов технологии. Предполагается, что повыше"

ние основности шлака сделает возможным увеличение скорости их охлаждения без

существенного изменения технологических показателей.

С другой стороны, для эвакуации шлакового расплава из плавильного агрегата с ис"

пользованием его тепла в качестве вторичного энергоресурса широкое распростране"

ние находят методы грануляции [12, 13]. Использование тепла шлаков как вторичного

энергоресурса предполагает их охлаждение с высокой скоростью. Выполнение этой

операции применительно к шлакам автогенной плавки медных концентратов меняет

формы нахождения металлов и, следовательно, отражается на эффективности переде"

ла флотационного доизвлечения металлов. Поэтому совмещение методов утилизации

тепла шлака с последующим доизвлечением из него цветных металлов требует уточне"

ния структуры и термических свойств материалов для технологической оценки про"

цессов. В этом направлении значимым является создание условий для кристаллиза"

ции фаз при высоких скоростях охлаждения, напр., путем повышения содержания ок"

сида кальция в шлаке.

Цель работы - оценить влияние добавок оксида кальция на структуру и термиче"

ские свойства гранулированного шлака автогенной плавки медно"цинковых концен"

тратов.

МАТЕРИАЛЫ И МЕТОДЫ АНАЛИЗА

Исходный образец шлака печи Ванюкова (ОАО “СУМЗ”), имел химический состав,

%: 39.5 Fe; 1.0 Cu; 6.4 Zn; 29.5 SiO2; 3.3 CaO; 1.3 MgO; 2.3 Al2O3; 2.4 S. Образец пере"

плавляли (1300оС) в печи сопротивления с углеграфитовым нагревателем в алундовых

тиглях с добавлением 0.0, 6.7 и 12.6% CaCO3. Охлаждение расплавов осуществляли пу"

тем слива в водный бассейн, что обеспечило скорость снижения температуры, близ"

кой к достигаемой в аппаратуре по использованию вторичного тепла шлаков [12]. Гра"

нулированный шлак имел размер частиц менее 2.0 мм и содержал от 3.5 до 11.1% CaO

при отношении Feобщ/SiO2 от 1.33 до 1.39 (табл. 1).

494

Е. Н. Селиванов, Р. И. Гуляева, P. З. Зapипoв и др.

а

30

20

10

0

б

40

30

20

10

0

в

Fe3O4

FeO

40

20

0

20

25

30

35

40

45

50

55

60

65

70

2 , град

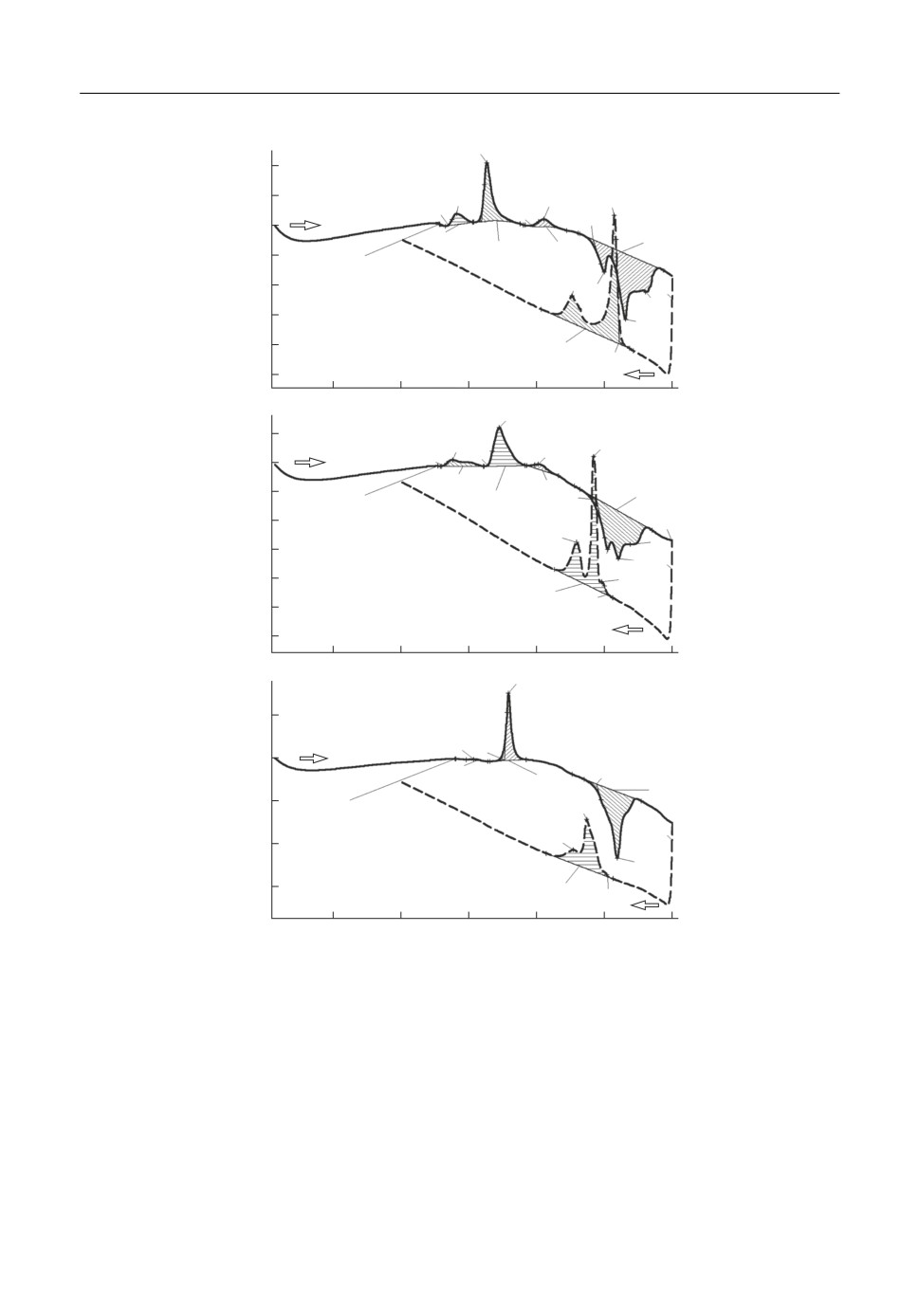

Рис. 1. Дифрактограммы образцов 1 (а), 2 (б) и 3 (в) гранулированных шлаков.

Для изучения микроструктуры и фазового состава охлажденных шлаков использо"

ваны методы металлографии (оптический микроскоп Olimpus, прикладной пакет

Simagic), рентгенографии (автоматизированный дифрактометр Дрон 2.0, база данных

ICDD 2011), спектрального рентгеновского микроанализа (растровый электронный

микроскоп JSM"59000LV, энергодисперсионный рентгеновский спектрометр OXFORD

INCA Energy 200) и химического анализа. Измерения микротвердости фаз проведено

методом Виккерса на приборе MicroMet 5103 при нагрузках 25 г (для силикатных фаз)

и 10 г (для сульфидов). При обработке изображений использована программа Thixom"

et Pro. Температуры (±5°С) и теплоты (±5%) фазовых превращений установлены ме"

тодом дифференциально"сканирующей калориметрии на термоанализаторе Netzsch

STA 449 C Jupiter при нагреве до 1200оС и последующем охлаждении (20°С/мин) до

400°С в токе аргона.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Согласно данным химического анализа, увеличение концентрации CaO в шлаках

приводит к повышению содержания ионов Fe3+ в них от 0.1 до 1.8%, что согласуется с

результатами работ [2]. В совокупности с изменением доли металлического железа в

шлаке, можно заключить, что CaO способствует диспропорционированию FeO с об"

разованием Fe3O4 и Feмет.

Как было показано ранее [3, 14, 15], грануляция высокожелезистого шлакового рас"

плава путем слива в воду приводит к аморфизации образцов. Согласно данным рент"

генофазового анализа (рис. 1) образцы 1 и 2 аморфизированы, а количество упорядо"

ченных силикатных и сульфидных фаз весьма незначительно. Основу образца 3

(11.1% CaO) также составляет стекло, наряду с которым на дифрактограмме выявлены

рефлексы, отвечающие магнетиту и вюститу. Влияние оксида кальция выражается в

разукрупнении кремнекислородных комплексов расплавленного шлака, что способ"

ствует появлению кристаллических фаз при его охлаждении.

Влияние оксида кальция на структуру и термические свойства

495

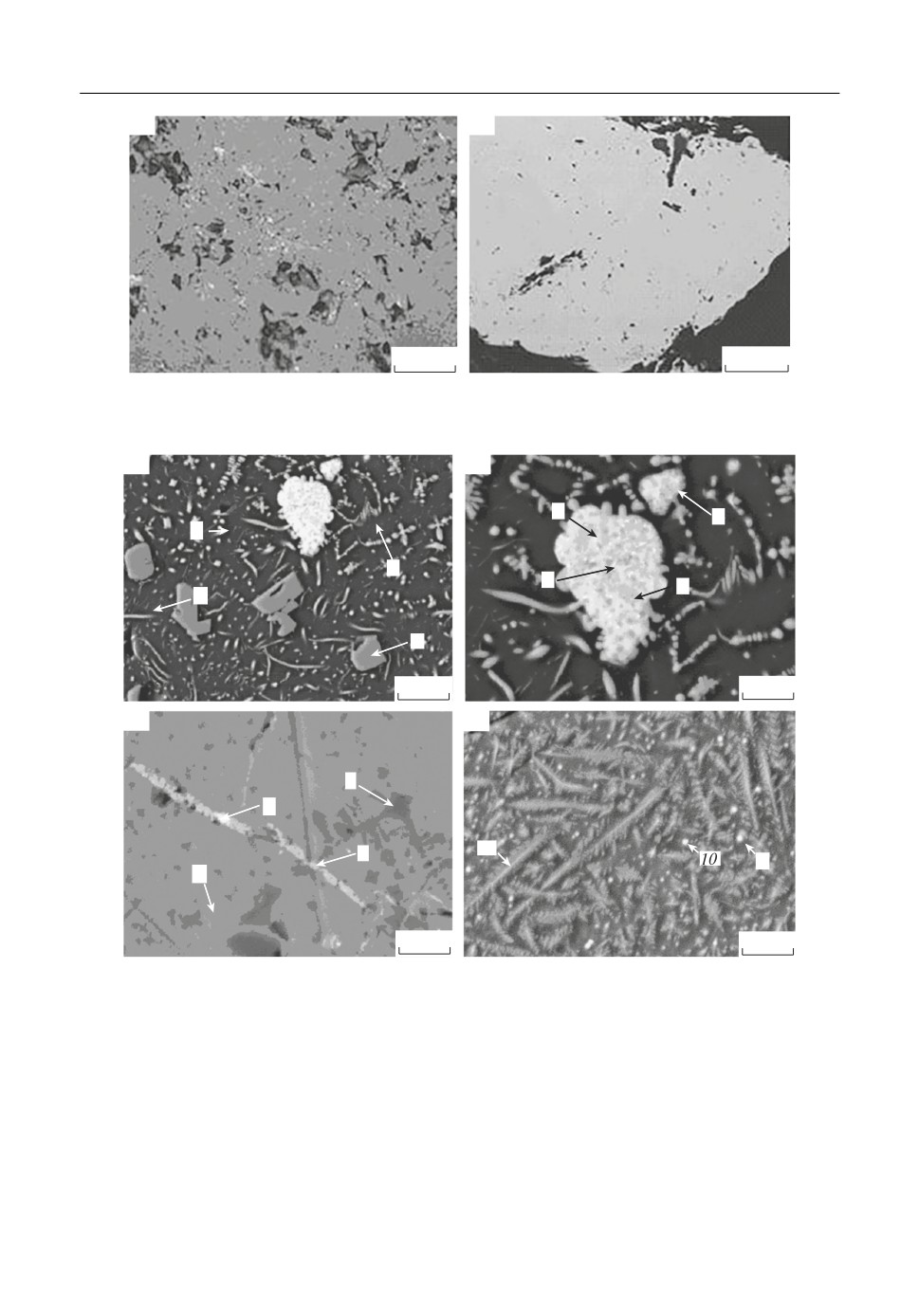

a

б

100 мкм

200 мкм

Рис. 2. Микроструктура образцов 1 (а) и 2 (б) гранулированных шлаков.

a

б

5

3

2

2

6

4

2

1

10 мкм

5 мкм

в

г

1

8

11

7

2

9

5 мкм

5 мкм

Рис. 3. Микроструктура образца 3 гранулированного шлака и точки локального зондирования фаз.

Согласно результатам оптической микроскопии на поверхности шлифа образца 1

обнаружены участки с крупными и мелкими порами (рис. 2). При повышении мас"

штаба изображения выявлены сульфидные фазы размером 0.1-0.5 мкм. Микрострук"

тура образца 2 более однородна, на шлифе зафиксированы редкие мелкие сульфидные

включения (рис. 2).

Микроструктура гранулированных частиц шлака (образец 3) размером около 2 мм

представлена стеклом, пронизанным дендритами кальцийсодержащей силикатной фазы

(рис. 3). На поверхности шлифа выявлены мелкие единичные сульфиды (Fe, Cu, Zn)S

размером 0.2-0.6 мкм. Состав дисперсных фаз размером менее 1 мкм является ориен"

496

Е. Н. Селиванов, Р. И. Гуляева, P. З. Зapипoв и др.

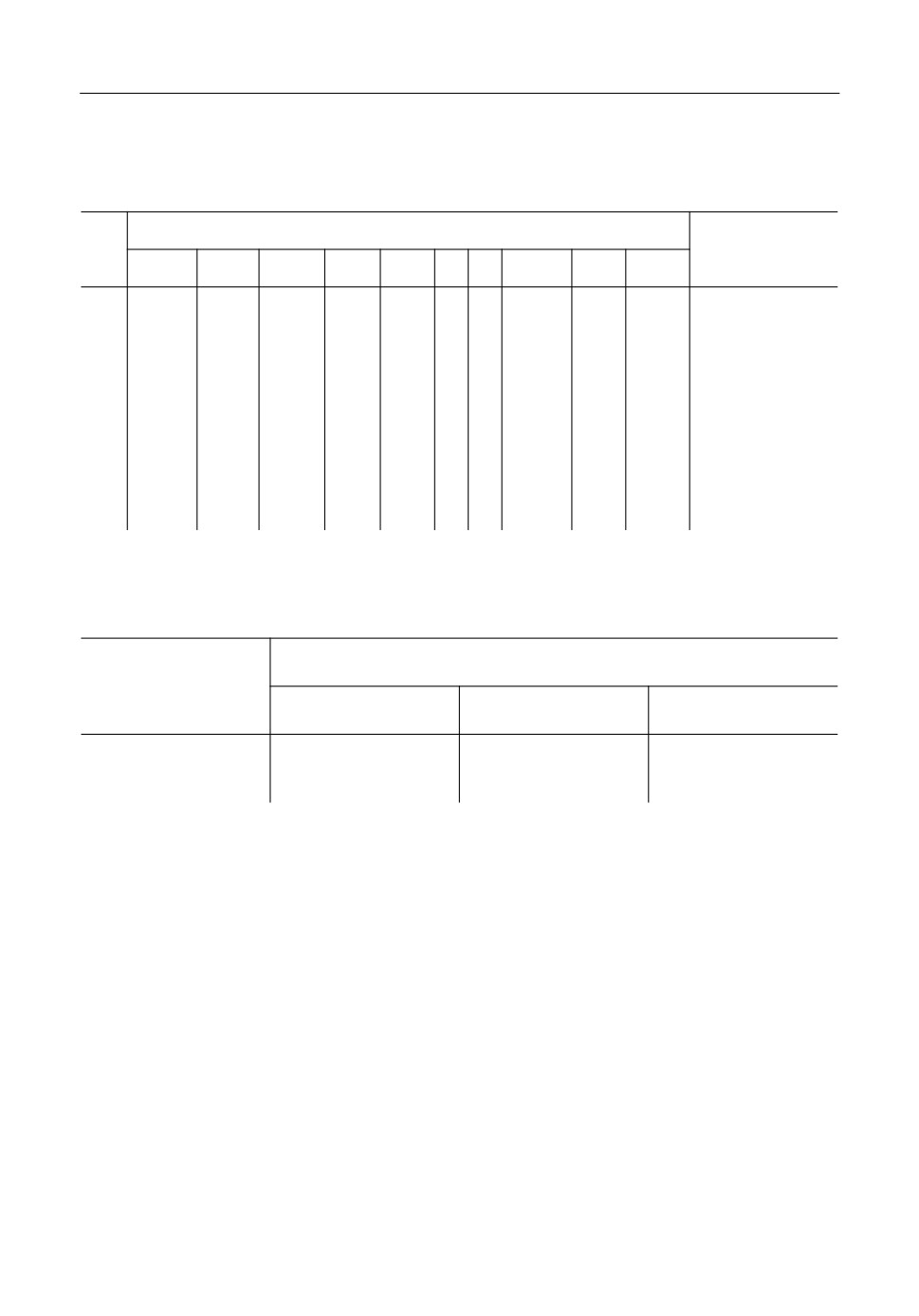

Таблица 2

Данные рентгеноспектрального микроанализа по составу фаз образца 3

в точках локального зондирования (рис. 3)

Содержание, %

№

Состав

точки

O

Al

Si

S

Ca

Pb

As

Fe

Cu

Zn

1

26.8-27.7

2.8-3.0

0.5-1.1

<2.7

<0.6

-

-

63.1-64.5

-

3.6-3.8

Fe3O4

2

31.7-32.7

1.7-2.0

15.7-16.0

1.7-1.9

9.2-9.5

-

-

30.6-31.1

-

6.8-6.9

CaO-FeO-ZnO-SiO2

3

-

-

-

28.1

-

2.0

1.1

31.3

28.4

9.1

Cu2S-FeS-ZnS-PbS

4

-

-

-

28.9

-

-

0.9

27.8

38.5

4.0

Cu2S-FeS-ZnS

5

-

-

-

26.5

-

6.4

1.7

27.5

29.2

8.7

Cu2S-FeS-ZnS-PbS

6

-

-

-

27.0

-

4.8

1.0

26.4

34.8

6.0

Cu2S-FeS-ZnS-PbS

7

2.4

-

-

5.5

-

-

-

7.0

85.6

-

Сu-Cu2S-FeS

8

11.3

-

-

6.7

-

38.0

11.3

28.4

4.4

Cu2S-ZnS-PbS-FeS

9

3.8

-

0.3

24.3

-

-

-

24.7

42.9

4.2

Cu2S-FeS-ZnS

10

26.2-27.0

1.4

11.6-12.1

5.5-6.2

6.5-6.9

-

-

31.5-32.6

3.0-5.8

6.6-7.8

CaO-FeO-ZnO-SiO2

11

31.1-32.3

1.4-1.5

12.2-12.5

1.3-1.5

6.8-7.1

-

-

39.0-40.0

-

5.2-5.6

CaO-FeO-ZnO-SiO2

Таблица 3

Микротвердость фаз образцов гранулированных шлаков, кг/мм2

Образец

Фазы

1

2

3

Оксидная основа

573-664

557-628

690-709

Включения сульфидов

-

182-300

239-309

тировочным (табл. 2), что связано со спецификой использованного метода анализа.

Образец имеет большую неоднородность гранул, в которых сформированы различаю"

щиеся по размеру и форме фазы (рис. 3). Согласно данным рентгеноспектрального

микроанализа (табл. 2) состав частиц магнетита меняется в пределах, %: 63.4-64.1 Fe,

2.4-3.7 Zn; 0-5.4 Cu, до 2.9 Al; до 0.75 Si; до 0.58 Ca; до 0.45 Mg и до 0.47 Ti. Состав

сульфидных включений (размер 5-15 мкм) также изменяется в пределах, %: 26.5-28.9 S;

26.4-31.3 Fe; 28.4-38.5 Cu; 6.0-9.1 Zn; 0.94-1.7 As; 2.0-6.4 Pb. Основной составляю"

щей мелких (1-5 мкм) сульфидных включений является твердый раствор системы

Cu2S-FeS-ZnS с содержанием, %: 42.9 Cu, 24.7 Fe, 4.2 Zn, 24.3 S. В крупных сульфид"

ных включениях (до 50 и более мкм) выявлены нитевидные фрагменты металлической

меди, содержащие, %: 85.1 Cu; 7.0 Fe; 5.5 S. Наряду с указанными, в шлаке обнаруже"

ны включения на основе сульфида свинца размером до 1 мкм, содержащие, %: 38.0 Pb;

28.4 Cu; 11.3 Fe; 4.4 Zn; 6.7 S. Следует отметить, что медь, свинец и мышьяк в рассмат"

риваемом образце гранулированного шлака (11.1% CaO) находятся, преимуществен"

но, в сульфидных включениях, тогда как цинк распределен практически по всем фазо"

вым составляющим.

Значения микротвердости фаз (табл. 3) образца 1 в плотных и пористых участках

шлифа близки и в среднем составляют 624 и 617 кг/мм2, соответственно. Для образца 2

Влияние оксида кальция на структуру и термические свойства

497

а

ДСК, мВт/мг

654

↑ экзо

1.0

0.5

566

822

1030

542

791

967

0

639

-251.2 Дж/г

21.0 Дж/г

86.3 Дж/г

16.1 Дж/г

-0.5

514

[2.1]

Изменение Ср: 0.204 Дж/(г · К)

905

1.0

1001

[2.2]

1122

1.5

1063

2.0

241.2 Дж/г

1045

2.5

б

692

↑ экзо

0.5

554

970

528

662

807

0

777

22.4 Дж/г

12.6 Дж/г

-218.4 Дж/г

-0.5

510

93.8 Дж/г

979

Изменение Ср: 0.083 Дж/(г · К)

1.0

[1.1]

920

1.5

1078

1011

[1.2]

1043

2.0

994

207.4 Дж/г

1011

2.5

3.0

в

718

↑ экзо

1

617

706

0

977

2.1 Дж/г

91.1 Дж/г

-215.4 Дж/г

1

562

949

[2.1]

Изменение Ср: 0.086 Дж/(г · К)

[2.2]

909

2

1039

3

169.6 Дж/г 1011

200

400

600

800

1000

1200

Температура, °C

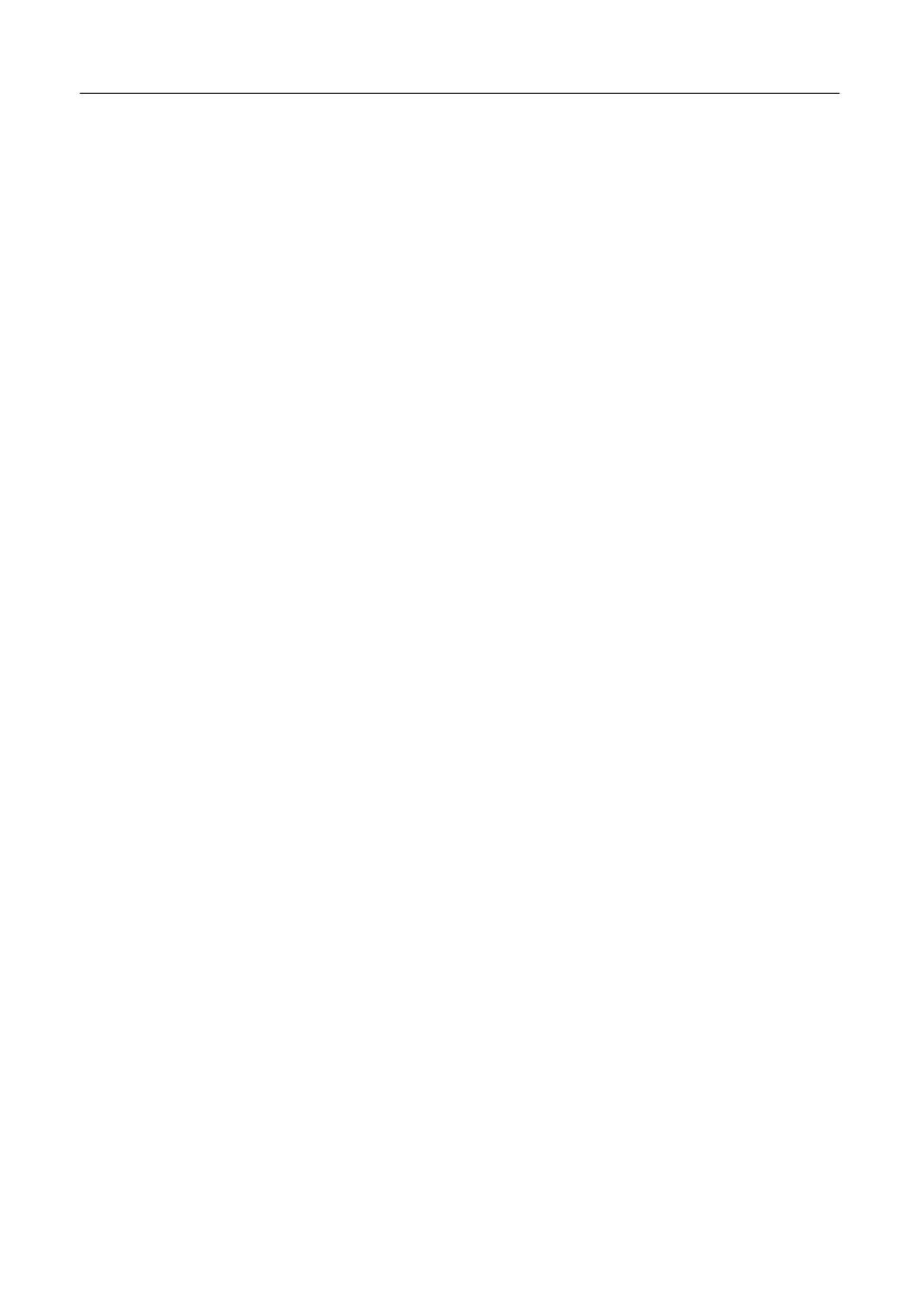

Рис. 4. ДСК кривые образцов 1 (а), 2 (б) и 3 (в) гранулированных шлаков.

приведены данные микротвердости как стекла, так и сульфидной фазы. Микротвер"

дость стекла находится на уровне значений, характерных для образца 1 и составляет, в

среднем, 601 кг/мм2. Сульфидные включения имеют различный состав, вследствие

этого значения микротвердости для них меняются в диапазоне 182-300 кг/мм2 (сред"

нее - 242 кг/мм2). Величины микротвердости сульфидных включений образца 3 нахо"

дятся в интервале 239-309 кг/мм2, а стекла - 701 кг/мм2. Сопоставление микротвердо"

сти силикатных фаз исследованных образцов с литературными данными [16] указыва"

ет на меньшие их значения в сравнении с фаялитом

(800-1100 кг/мм2).

498

Е. Н. Селиванов, Р. И. Гуляева, P. З. Зapипoв и др.

Микротвердость сульфидных фаз близка к величинам характерным для сфалерита

(130-310 кг/мм2) и существенно превышают эти значения для борнита (84-133 кг/мм2) и

халькозина (58-100 кг/мм2). В целом значения микротвердости гранулированных

шлаков с повышенным содержанием оксида кальция несколько ниже идентичных, но

медленно охлажденных образов [17].

Термическим анализом (рис. 4) образцов 1 и 2 выявлен процесс девитрификации

(расстекловывания), протекающий при 514 и 510°С со ступенчатым изменением теп"

лоемкости [18]. Величина изменения теплоемкости (ΔСр) образца 1 рассчитана равной

0.204 Дж/г · К, а образца 2 - 0.083 Дж/г · К. Девитрификация образца 3 наблюдается

при температуре 562°С и сопровождается изменением теплоемкости на 0.086 Дж/г · К.

Дальнейший нагрев образов ведет к появлению на линии ДСК экзотермических эф"

фектов, связанных с “холодной” кристаллизацией стекла [14, 15]. Причем, с ростом

содержания CaO в образцах температуры наиболее интенсивного эффекта повышают"

ся от 639 (образец 1) до 706°С (образец 3). Эндотермический эффект плавления образ"

ца 1 состоит из трех совмещенных пиков с началом при 967 и максимумами при 1001,

1063 и 1122°С, первые из которых отвечают плавлению сульфидной и силикатной эв"

тектик. Кривые ДСК образцов 1 и 2 идентичны (рис. 4). Температуре плавления образ"

ца 3 соответствует эндотермический эффект, начинающийся при 977 и достигающий

максимума при 1039°С. В целом, для образцов с повышенным содержанием CaO ха"

рактерен рост температур девитрификации, “холодной” кристаллизации, но сниже"

ние температуры плавления оксидной составляющей. Установлено снижение теплоты

плавления образцов с повышенным содержанием оксида кальция: от 251 Дж/г (обра"

зец 1) до 215 Дж/г (образец 3). Температуры кристаллизации расплавов находятся ни"

же, чем ликвидус, что согласуется с данными [19], показавшими способность шлаков

к переохлаждению. Полученные результаты подтверждают мнение [20] о взаимосвязи

температур кристаллизации с размером формирующихся кристаллов.

Таким образом, грануляция железосодержащих шлаков автогенной плавки с повы"

шенным содержанием CaO (от 3.5 до 11.1%) способствует кристаллизации магнетита

и силикатов железа (система SiO2-FeO-CaO-ZnO) в основе из стекловидной массы.

Наблюдается некоторое снижение микротвердости силикатной основы в образцах с

повышенным содержанием CaO. Примеси меди, свинца и мышьяка в шлаках нахо"

дятся преимущественно в виде сульфидных включений, а цинк присутствует как в

сульфидах, так и в оксидах. Повышение содержания оксида кальция не только умень"

шает долю стекла в гранулированном шлаке, но и приводит к повышению температур

девитрификации и “холодной” кристаллизации шлаков, а также к снижению теплоты

их плавления. Это обосновывает возможность получения требуемых характеристик

расплавленных и охлажденных шлаков путем корректировки расхода флюсов (CaO,

SiO2) и режимов охлаждения. Полученные сведения полезны для создания оригиналь"

ной технологии переработки шлаков, включающей использование тепла расплава с

последующим извлечением кристаллизованных фаз с повышенным содержанием

цветных металлов.

ВЫВОДЫ

Установлена возможность частичной кристаллизации фаз при высокотемператур"

ном охлаждении шлаковых расплавов. Эффект достигается за счет повышения содер"

жания оксида кальция в шлаковом расплаве, подвергаемом водной грануляции. Опре"

делены температуры фазовых переходов в гранулированном шлаке, таких как девитри"

фикация (расстекловывание), “холодная: кристаллизация, плавление и кристаллизация

расплава. Рассчитаны значения изменения теплоемкостей образцов при девитрифика"

ции, позволяющие проводить уточненные технологические расчеты. Измерены микро"

Влияние оксида кальция на структуру и термические свойства

499

твердости силикатных и сульфидных фаз, что позволяет судить об их стабильности в

ходе выполнения операций измельчения.

Работа выполнена в рамках Государственного задания ИМЕТ УрО РАН с использо"

ванием оборудования центра коллективного пользования “Урал"М”.

СПИСОК ЛИТЕРАТУРЫ

1. Х а л е м с к и й А . М . , Та р а с о в А . В . , К а з а н ц е в А . Н . , К и н е в В . Д . Плавка

в печи Ванюкова медно"цинкового сульфидного сырья. Екатеринбург: Кедр, 1993.

2. K o n g o l i F. , M c B o w I . , Ya z a wa A . Ta k e d a Y. , Ya m a g u c h i K . , B u d d R . ,

Llubani S. Liquidus relations of calcium ferrite and ferrous calcium silicate slag in continuous

copper converting // Sohn International Symposium. TMS (The Minerals, Metals & Materials Soci"

ety) 2006. 1. P. 69-87.

3. S e l i v a n o v E . , G u l y a e v a R . Crystallization of Iron"Containing Oxide"Sulphide Melts.

Book Crystallization - Science and Technology, edited by Marcello Rubens Barsi Andreeta. InTech,

2012. Chapter 10. P. 271-302.

4. K i m H . G . , S o h n H . Y. // Metallurgical and Materials Transactions. 1998. 29B. P. 583-

590.

5. H u a i w e i Z . , F e i S . , X i a o y a n S . , B o Z . , X i n H . // Metallurgical and Materials

Transactions. 2012. 43B. P. 1046-1053.

6. S e l i v a n o v E . , G u l y a e v a R . , I s t o m i n S . , B e l y a e v V. , Ty u s h n y k o v S . ,

B y k ov A . // Mineral Processing and Extractive Metallurgy. 2015. 124. No 2. P. 88-95.

7. В а н ю к о в А . В . , З а й ц е в В . Я . Шлаки и штейны цветной металлургии. М.:

Металлургия, 1969.

8. В а н ю к о в А . В . , Б ы с т р о в В . П . , В а с к е в и ч А . Д . Плавка в жидкой ванне.

М.: Металлургия, 1988.

9. Fa l l a h " M e h r j a r d i A . , H a y e s P. C . , J a k E . // Metallurgical and Materials Trans"

actions. 2018. 49B. P. 602-609.

10. S a r r a f i A . , R a h m a t i B . , H a s s a n i H . R . S h i r a z i H . A . // Mineral Engineer"

ing. 2004. 17. № 3. P. 457-459.

11. G o r a i B . , J a n a R . K ., Premchand / Resources, Conservation and Recycling. 2003. 39.

P. 299-313.

12. Р е з н и к И . Д . , Е р м а к о в Г. П . , Ш н е е р с о н Я . М . Никель. М.: ООО “Наука

и технологии”, 2003. Т. 3.

13. Ш а д р у н о в а И . В . , Р а д ч е н к о Д . Н . , М а т ю ш е н к о Г. А . Особенности тех"

нологических свойств гранулированных шлаков медной плавки Карабашского медеплавиль"

ного комбината // Горный информационно"аналитический бюллетень (научно"технический

журнал). 2004. № 2. С. 338-341.

14. M i l l s K . C . , C o u r t n e y L . , F o x A . B . , H a r r i s B . , I d o y a g a Z . ,

R i c h a r d s o n M . J . // Thermochimica Acta. 2002. 391. P. 175-184.

15. С е л и в a н o в Е . H . , Г y л я е в a P. И . , З е л ю т и н Д . И . , Б е л я е в В . В . ,

Сельменских Н.И. Влияние скорости охлаждения на структуру шлака от плавки медно"

цинковых концентратов в печи Ванюкова // Цветные металлы. 2009. № 12. С. 27-31.

16. Ч в и л е в а Т. Н . , Б е с с м е р т н а я М . С . , С п и р и д о н о в Э . М . Справочник"

определитель рудных минералов в отраженном свете. М.: Недра. 1988.

17. С е л и в а н о в Е . Н . , Гу л я е в а Р. И . , З а р и п о в Р. З . , Б е л я е в В . В . ,

Сельменских Н.И. Влияние оксида кальция на микротвердость и структуру высокоже"

лезистых шлаков автогенной плавки // Цветные металлы. 2013. № 12. С. 18-23.

18. М а з у р и н О . В . Стеклование. Л.: Наука. 1986.

500

Е. Н. Селиванов, Р. И. Гуляева, P. З. Зapипoв и др.

19. Се л и в а н о в В . Н . , Д ю л ь д и н а Э . В . , Ге л ь ч и н с к и й Б . Р. , Р ы б а л к о О . Ф .

Затвердевание расплавов шлакообразующих смесей, используемых при непрерывной

разливке стали // Расплавы. 2012. № 4. С. 10-18.

20. Ya n g Z . , l i n Q . , X i a J . , H e Y. , L i a o G . , K e b Y i // Journal of Alloys and

Compounds. 2013. 574. P. 354-360.

Effect of Calcium Oxide on the Structure and Thermal Properties

of Granular HighKFerruginous Slag

E. N. Selivanov1, R. I. Gulyaeva1, R. Z. Zaripov1, N. I. Selmenskikh1, L. A. Marshuk1

1Institute of Metallurgy of Ural Department of Russian Academy of Sciences, Yekaterinburg, Russia

The effect of calcium oxide (from 3.5 to 11.1%) on microstructure, element composition

and microhardness of phases formed during water granulation of autogenous smelting slags

of copper"zinc concentrates was estimated by methods of metallography, X"ray diffraction

and X"ray spectrum microanalysis. It was determined that granulation of slags leads to for"

mation of glass, the amount of which decreases with growth of calcium oxide content. The

adding of calcium oxide in slags (up to 11.1%) promotes the enlargement of sulfide inclu"

sions and increase of the silicate phases microhardness. It was shown that copper, lead and

arsenic in slags are mainly in form of sulfide inclusions, while zinc is in both sulphides and

oxides. Thermal properties of slags such as temperatures and heats of devitrification, “cold”

crystallization of amorphous phases, melting and crystallization of melt was determined by

differential scanning calorimetry. It was shown that temperatures of devitrification

(Tg = 562°C) and the “cold” crystallization (706°C) of slag containing 11.1% CaO exceeds

the values typical for slags with it lower content. Thus Tg temperature for slag containing

3.5% CaO was 514°C. At the same time change of heat capacity close to 0.204 J/g K, in con"

trast to the slag with an increased calcium oxide content, where ΔCp = 0.086 J/g K. Calcium

oxide also promotes a slight decrease in the crystallization temperature of the slag melt. The

obtained results are supposed to be used for substantiation of slag cooling methods and slag

preparation for the extraction of valuable metals.

Keywords: slag of autogenous melting, granulation, copper, zinc, iron oxides, calcium

oxide, microstructure, phase composition, microhardness, thermal properties

REFERENCES

1. Khalemskiy A.M., Tarasov A.V., Kazantsev A.N., Kinev V.D. et al. Plavka v pechi Vanyukova

medno"tsinkovogo sulfidnogo syrya [Melting of copper"zinc sulphide raw materials in Vanukov fur"

nace]. Ekaterinburg : Kedr, 1993. (in Russian).

2. Kongoli F., McBow I., Yazawa A. Takeda Y., Yamaguchi K., Budd R., Llubani S. Liquidus rela"

tions of calcium ferrite and ferrous calcium silicate slag in continuous copper converting // Sohn In"

ternational Symposium. TMS (The Minerals, Metals & Materials Society) 2006. 1. P. 69-87.

3. Selivanov E., Gulyaeva R. Crystallization of Iron"Containing Oxide"Sulphide Melts. Book

Crystallization - Science and Technology, edited by Marcello Rubens Barsi Andreeta. InTech, 2012.

Chapter 10. P. 271-302.

4. Kim H.G., Sohn H.Y. // Metallurgical and Materials Transactions. 1998. 29B. P. 583-590.

5. Huaiwei Z., Fei S., Xiaoyan S., Bo Z., Xin H. // Metallurgical and Materials Transactions.

2012. 43B. P. 1046-1053.

6. Selivanov E., Gulyaeva R., Istomin S., Belyaev V., Tyushnykov S., Bykov A. // Mineral Process"

ing and Extractive Metallurgy. 2015. 124. No. 2. P. 88-95.

7. Vanyukov A.V., Zaytsev V.Yа. Shlaki i shteyny tsvetnoy metallurgii [Slags and mattes of non"fer"

rous metallurgy]. M.: Metallurgiya 1969. (in Russian).

Влияние оксида кальция на структуру и термические свойства

501

8. Vanyukov A.V., Bystrov V.P., Vaskevich A.D. Plavka v zhidkoy vanne [Melting in a liquid bath].

M.: Metallurgiya, 1988. (in Russian).

9. Fallah"Mehrjardi A., Hayes P.C., Jak E. // Metallurgical and Materials Transactions. 2018. 49B.

P. 602-609.

10. Sarrafi A., Rahmati B., Hassani H.R. Shirazi H.A. // Mineral Engineering. 2004. 17. № 3.

P. 457-459.

11. Gorai B., Jana R.K., Premchand / Resources, Conservation and Recycling. 2003. 39. P. 299-

313.

12. Reznik I.D., Ermakov G.P., Shneerson Ya.M. Nikel [Nickel]. Moscow: Science and Technol"

ogy Ltd. 2003. V. 3. (in Russian).

13. Shadrunova I.V., Radchenko D.N., Matyushenko G.A. Osobennosti tehnologicheskikh svoystv

granulirovannikh chlakov mednoy plavki Karabachskogo medeplavilnogo kombinata [Features of

technological properties of granulated slags of copper smelting of the Karabash copper smelter] //

Gorniy informatsionno"analiticheskiy bulleten (nauchno"tethnicheskyi jurnal) [Mining information

and analytical bulletin (scientific and technical journal)]. 2004. № 2. P. 338-341. (in Russian).

14. Mills K.C., Courtney L., Fox A.B., Harris B., Idoyaga Z., Richardson M.J. // Thermochimica

Acta. 2002. 391. P. 175-184.

15. Selivanov E.N., Gulyaeva R.I., Zelyutin D.I., Belyaev V.V., Selmenskikh N.I. Vliyanie skorosti

okhlajdenia na strukturu chlaka ot plavki medno"tsinkovikh konsentratov v pechi Vanyukova [The in"

fluence of the cooling rate on the slag structure from the smelting of copper"zinc concentrates in the

Vanyukov furnace] // Tsvetnye Metally. 2009. № 12. P. 27-31. (in Russian).

16. Chvileva T.N., Bessmertnaya M.S., Spiridonov E.M. et al. Spravochnik"opredelitel rudnykh

mineralov v otrazhennom svete (Reference book - determinant of ore minerals in reflected light).

Moscow : Nedra, 1988. (in Russian).

17. Selivanov E.N., Gulyaeva R.I., Zaripov R.Z., Selmenskikh N.I. Vliyanie oksida kalciy na mik"

rotverdost i strukturu vusokojelezistich shlakov avtogennoy plavki [Influence of calcium oxide on mi"

crohardeness and structure of high"ferruginous slags of autogenous melting] // Tsvetnye Metally. 2013.

№ 12. P. 18-23. (in Russian).

18. Mazurin O.V. Steklovanie [Vitrification] Nauka, Moscow: 1986. (in Russian).

19. Selivanov V. N., Dyul'dina E. V., Gel'chinskiy B. R., Rybalko O. F. Zatverdevaniye rasplavov

shlakoobrazuyushchikh smesey, ispol'zuyemykh pri nepreryvnoy razlivke stali [Hardening of molten

slag"forming mixtures used in the continuous casting of steel] // Rasplavy. 2012. № 4. P. 10-18.

20. Yang Z., lin Q., Xia J., He Y., Liao G., Keb Yi. // Journal of Alloys and Compounds. 2013.

574. P. 354-360.