РАСПЛАВЫ

6 · 2019

УДК 669.713

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

ДИНАМИЧЕСКОГО ФОРМИРОВАНИЯ ГАРНИСАЖА

И НАСТЫЛИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

© 2019 г. А. М. Ивановаa, П. А. Архиповb, О. Ю. Ткачеваb, c, *, Ю. П. Зайковb, c

aНаучно технический центр Элтер, Красноярск, Россия

bИнститут высокотемпературной электрохимии УрО РАН, Екатеринбург, Россия

cУральский Федеральный Университет им. первого Президента Российской Федерации Б.Н. Ельцина,

Екатеринбург, Россия

*e mail: o.tkacheva@ihte.uran.ru

Поступила в редакцию 13.03.2019 г.

После доработки 25.03.2019 г.

Принята к публикации 16.04.2019 г.

Создана экспериментальная установка для исследований процесса динамическо*

го поведения настыли и гарнисажа в условиях электролиза криолит*глиноземного

электролита, которая имеет на боковой панели вмонтированное окно, позволяющее

менять материал футеровки и за счет этого варьировать тепловой поток. Проведено

экспериментальное исследование динамического образования настыли и гарнисажа

в зависимости от температуры, скорости движения электролита и теплового потока

во время электролиза алюминия. Скорость формирования гарнисажа и его толщина

зависят от теплового потока, который обусловлен температурами электролита, бор*

тов электролизера и температуры ликвидуса. Так же, как и в промышленном элек*

тролизере профиль гарнисаж-настыль, сформированный в экспериментальной

ячейке, можно условно разделить на три зоны: настыль на дне в контакте с жидким

алюминием; гарнисаж на границе металл/электролит; гарнисаж на уровне электро*

лита. Если температура внутренней части стенки больше температуры ликвидуса, то

гарнисаж не образуется, но если меньше, то происходит образование гарнисажа до

тех пор, пока эти температуры не выровняются. Таким образом, стабильность борто*

вого гарнисажа зависит от теплового потока идущего от центра ванны к стенкам, од*

нако динамическое формирование (образование или расплавление) настыли в зоне

металла происходит медленно и отличается от поведения гарнисажа.

Ключевые слова: настыль, гарнисаж, алюминиевый электролизер, тепловой поток,

температура ликвидуса, скорость движения электролита, форма рабочего про*

странства.

DOI: 10.1134/S0235010619060045

ВВЕДЕНИЕ

Формирование рабочего пространства промышленного электролизера, которое

происходит в момент пуска и послепусковой период работы, во многом определяет

энергетические характеристики процесса получения первичного алюминия и срок

службы электролизной ванны. Гарнисаж - защитный слой застывшего электролита,

образующийся за счет разности температур в рабочем пространстве и стенок электро*

лизера, не только защищает стенки электролизера от химически агрессивных электро*

лита и расплавленного металла при высоких температурах электролиза, но и регулиру*

ет тепловой баланс ванны, ее теплоустойчивость [1, 2], т.е. он действует как теплоот*

вод и сглаживает возможные колебания температуры. Кроме того, гарнисаж влияет на

распределение тока в электролизере [3]. Образующийся гарнисаж необходим для

предотвращения избыточного нагрева анодов, которое может привести к их усиленно*

Экспериментальные исследования динамического формирования гарнисажа

559

му горению [4]. Таким образом, между профилем гарнисажа, выходом по току и по

энергии, сроком службы электролизера существует неразрывная связь.

Провести экспериментальные исследования поведения гарнисажа (размеры, со*

став) в работающих промышленных ваннах практически невозможно. Математиче*

ские модельные расчеты теплового потока также не могут учитывать многих факто*

ров, таких как, например, скорость движения электролита на границе фаз или влия*

ние газовыделения на аноде [5-7].

Известны работы по способам измерения формы рабочего пространства (ФРП) ра*

ботающих электролизеров [8-10], но они предполагают проведение измерений меха*

ническими приспособлениями, вручную. Поэтому, как правило, прибегают к лабора*

торным исследованиям на установках, имитирующих условия реального электролиза.

Такие эксперименты можно разделить на две группы.

К первой группе относятся исследования при низких (комнатных) температурах в

ячейках с модельными жидкостями, обладающие сходными физико*химическими

свойствами с компонентами реальной электролизной ванны. Так, в работе [11] была

разработана модель электролизера для изучения влияния конвекции электролита под

действием выделения газа. В качестве модельной жидкости выбран бифенил. Рассчи*

таны “модельные” коэффициенты теплопереноса. Целью работы [12] являлось изуче*

ние влияния рабочих параметров электролиза и различных турбулентных процессов в

ванне на коэффициент теплопереноса. Для этого была смоделирована ячейка, в кото*

рой органическая жидкость имитировала жидкий металл, а вода - электролит, таю*

щий и образующийся лед имитировал поведения гарнисажа.

Ко второй группе экспериментов относятся тесты в лабораторных электролизерах

при высоких температурах, в которых проводится электролиз криолит*глиноземного

расплава. При этом одна стенка электролизера, как правило, принудительно охлажда*

ется. Например, в работе [13] потоком азота охлаждали стенку графитового электроли*

зера прямоугольной формы, который одновременно являлся катодом. Изучали влияние

различных факторов на процесс образования осадков на катоде и их состав. В лабора*

торном электролизере, так же, как и промышленной ванне наблюдали увеличение кон*

центрации глинозема в настыли. Отмечается, что температура ликвидуса этих образ*

цов очень высокая вследствие большой концентрации глинозема. Явно просматрива*

лась закономерность изменения криолитового отношения (КО) в различных точках

ванны: оно выше в области настыли и ниже в области бортового гарнисажа. Однако

однозначного вывода о составе образцов настыли и гарнисажа сделаны не были.

Эксперименты на этой же установке были продолжены [14] и сделано заключение,

что образование осадков на поверхности катода происходит независимо от того, как

ванна питается глиноземом, правильно или перекормлена. Осадки на дне имеют бо*

лее высокое КО, чем электролит.

В работе [15] использовали контейнер, в котором одна стенка не утеплялась, а

остальные были хорошо утеплены. В “холодную” стенку была вмонтирована термопа*

ра. Проводили электролиз в электролите, близком по составу к промышленному. Сна*

чала, электролизер нагревали при теплоизолированной “холодной” стенке, потом

изоляцию убирали. Было отмечено, что, если охлаждение стенки идет очень быстро,

гарнисаж имеет пористую, поликристаллическую структуру. Медленное охлаждение

приводит к образованию очень плотного гарнисажа в виде прозрачных кристаллов.

Следует отметить, что экспериментальные данные, полученные в модельных лабо*

раторных электролизерах или при исследовании свойств образцов промышленных

электролизеров, так же, как и теоретические численные и модельные расчеты имеют

свою степень достоверности. Наилучшие результаты могут быть достигнуты при ис*

пользовании одновременно нескольких подходов, как экспериментальных, так и тео*

ретических.

560

А. М. Иванова, П. А. Архипов, О. Ю. Ткачева, Ю. П. Зайков

В настоящей работе проведено экспериментальное исследование динамического об*

разования настыли и гарнисажа в зависимости от температуры процесса электролиза,

скорости движения электролита и теплового потока в течение электролиза криолит*

глиноземного расплава в специально сконструированной лабораторной установке.

МЕТОДИКА ИССЛЕДОВАНИЯ

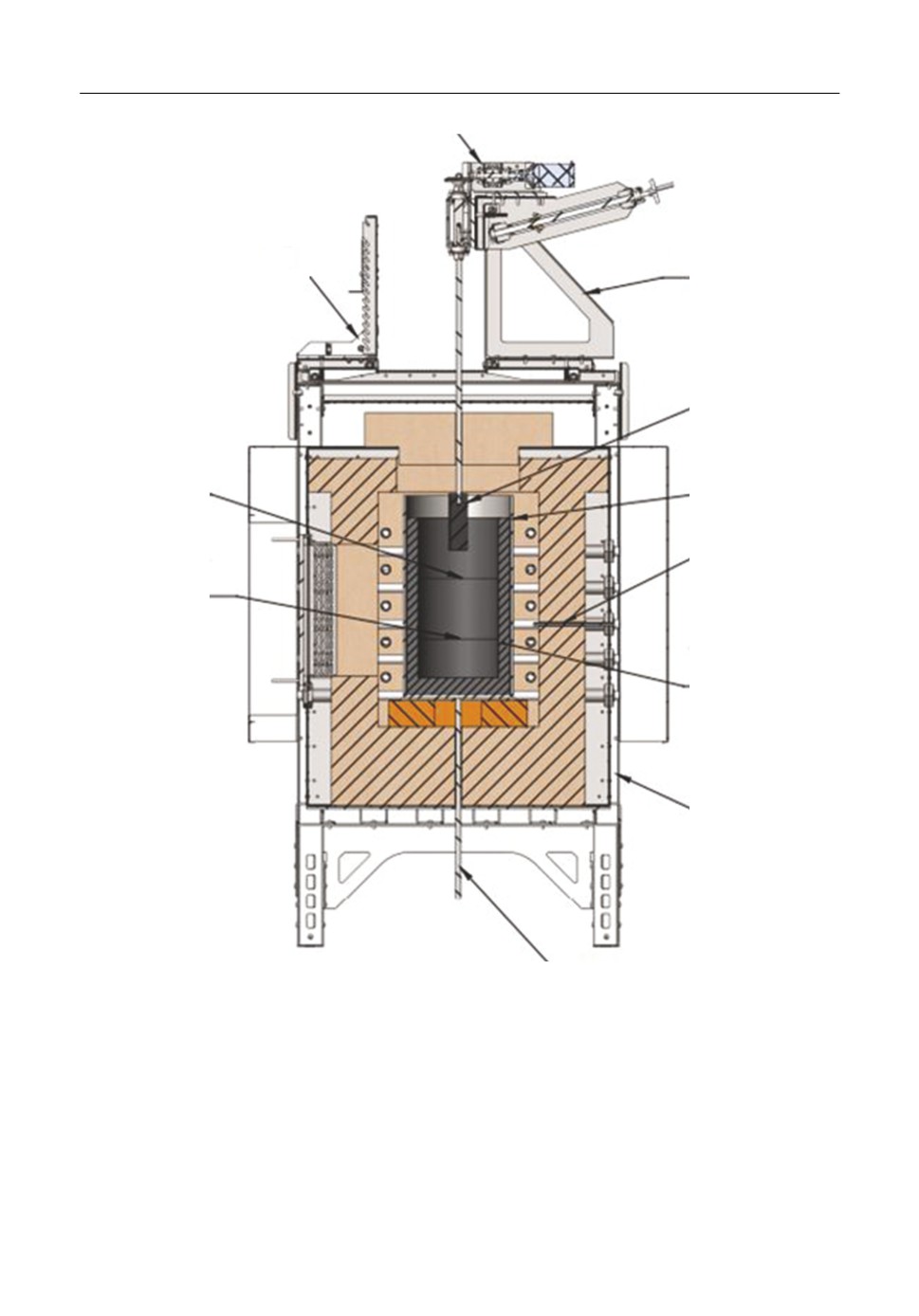

Для проведения исследований поведения гарнисажа в зависимости от различных

параметров была разработана опытная установка, схематично изображенная на рис. 1.

С помощью установки изменяли температуру электролита, скорость движения элек*

тролита и тепловое сопротивление стенки печи. Температуру электролита задавали

посредством установок на терморегуляторе ВАРТА ТП703. Скорость движения элек*

тролита регулировали изменением скорости вращения анода. Тепловое сопротивле*

ние изменяли за счет смены футеровки окна (размер 235 × 329 мм) печи, находящегося

на передней панели. Меняя футеровку окна печи можно варьировать тепловой поток

в сторону бортов установки, что влияет на скорость образования настыли и гарнисажа

и их толщину. Окно закрывали заглушкой, в которой предусмотрены отверстия по

толщине окна стенки для термопар.

Толщину образовавшихся настыли и гарнисажа на охлаждаемой стенке электроли*

зера измеряли по высоте на разных уровнях расплавленных алюминия и электролита

при выбранных изменениях определенного параметра (температура электролита, теп*

ловой поток в сторону бортов установки, скорость движения расплава). Измерения

толщины настыли и гарнисажа, образовавшихся при затвердевании электролита в хо*

де эксперимента, проводили механизмом обмера. Для чего опускали щуп обмера на*

стыли в нижнее положение (на дно тигля), с помощью регулировочных винтов пере*

мещали платформу до соприкосновения носика щупа с границей твердого образова*

ния настыли или гарнисажа. Значение на линейке соответствует толщине в мм. Далее

поднимали щуп по специальным прорезям гребенки, выполненных с шагом 2 см. На

каждом шаге подъема щупа повторяли предыдущую операцию измерения толщины

настыли и гарнисажа. Таким способом получили профиль настыли и гарнисажа в

определенный момент времени.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

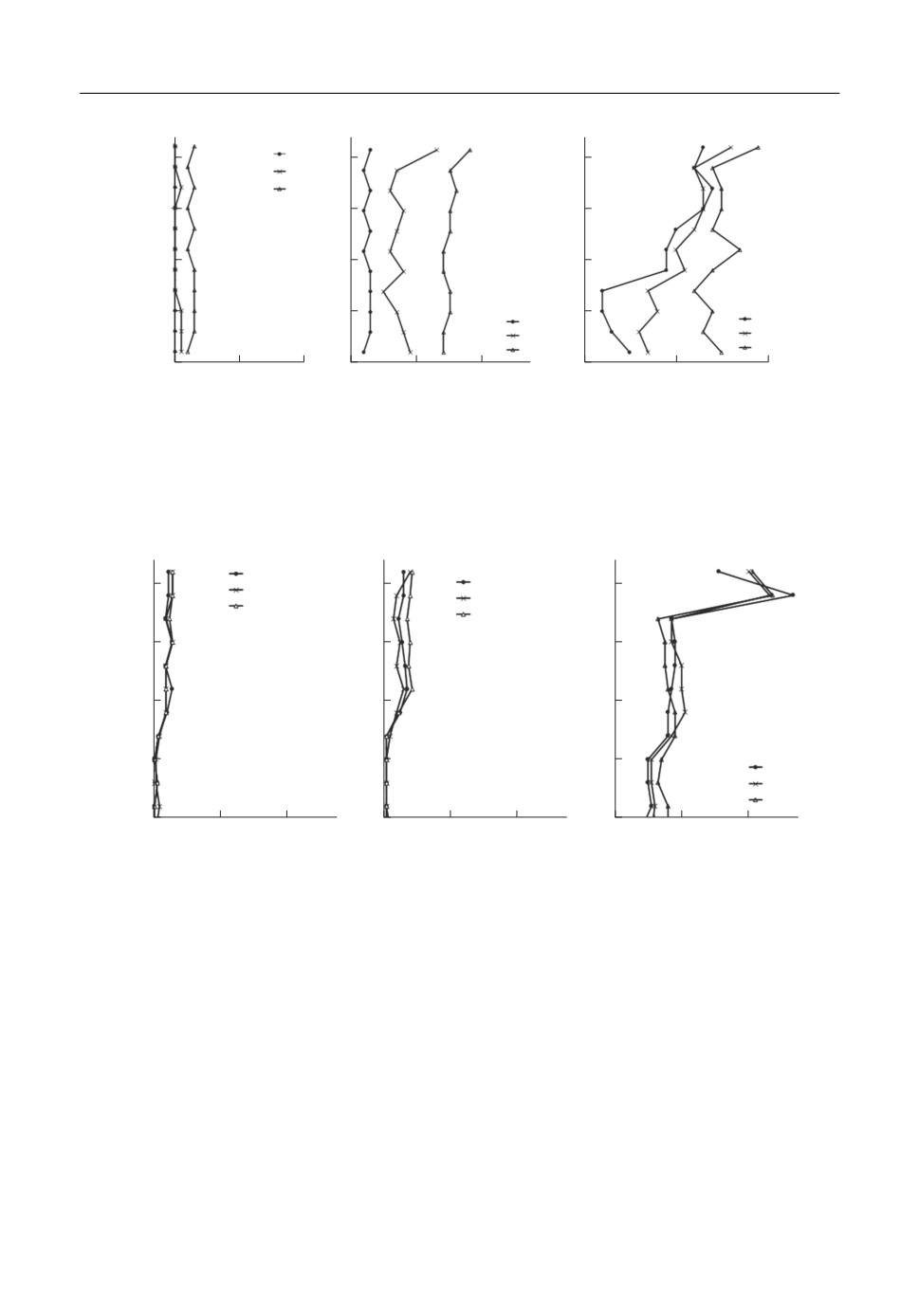

Влияние температуры электролиза. Влияние рабочей температуры процесса на обра*

зование гарнисажа и настыли при электролизе в расплаве промышленного состава с

КО = 2.48, с содержанием 5 мас. % CaF2 и 4 мас. % Al2O3 (Тлик = 943°С) графически

изображено на рис. 2.

При высокой температуре 977°С (рис. 2а, кривая 1), т.е. при перегреве около

30 град) гарнисаж не образуется. Образование гарнисажа так же не происходит при

снижении температура до 953 (перегрев около 10 град) в течение 8 ч. Кристаллизация

начинается при выдержке при этой температуре в течение 18 ч, толщина настыли и

гарнисажа при этом одинаковая и составляет 3-4 мм.

Активный рост гарнисажа начинается при снижении температуры электролита до

947-944°С (рис. 2б и 2в). При перегреве 3-4 град. ФРП можно условно разделить на

несколько зон: настыль - зона металл/твердый осадок с толщиной в нижней части, на

дне (подине). При этом толщина настыли уменьшается к трехфазной границе ме*

талл/электролит/гарнисаж. Бортовой гарнисаж вырос до 22-24 мм, толщина его уве*

личивается с высотой и на границе с атмосферой значительно увеличивается в след*

ствие образования корки глинозема на поверхности электролита. Толщина настыли и

гарнисажа увеличивается с понижением температуры электролита практически до

температуры ликвидуса, при этом практически выравнивается по всем зонам, что свя*

зано с замерзанием электролита.

Экспериментальные исследования динамического формирования гарнисажа

561

1

9

2

3

10

4

5

11

6

7

8

Рис. 1. Установка для изучения динамического поведения настыли и гарнисажа: 1 - механизм вращения

анода (МВА), 2 - платформа МВА, 3 - анод, 4 - защитный контейнер, 5 - термопара, 6 - тигель графито*

вый, 7 - печь, 8 - катод, 9 - механизм обмера, 10 - максимальный уровень электролита, 11 - максималь*

ный уровень расплава алюминия.

Влияние скорости движения электролита. Динамика образования твердых слоев на

стенках и дне электролизера при различной скорости движения электролита показана

на рис. 3. Из рис. 3а и 3б следует, что при одной скорости движения электролита фор*

мирование гарнисажа с большей толщиной происходит при менее высоких темпера*

турах. Таким образом, подтверждаются сделанные выше выводы в влиянии температу*

ры на формирование ФРП. При снижении скорости движения электролита (рис. 3в)

562

А. М. Иванова, П. А. Архипов, О. Ю. Ткачева, Ю. П. Зайков

h, мм

а

б

в

230

1

230

230

2

3

180

180

180

130

130

130

80

80

80

1

1

2

2

3

3

30

30

30

0

10

20

0

10

20

8

18

28

ФРП, мм

Рис. 2. Влияние температуры на профиль гарнисажа и настыли (форму рабочего пространства), t, °С (время

τ, ч): а) 1 - 977 (2.40), 2 - 953 (8.3), 3 - 952 (18.10); б) 1 - 951 (20.35), 2 - 947 (28.25), 3 - 947 (35.05); в) 1 -

948 (49.15), 2 - 945 (57.05), 3 - 944 (62.05).

h, мм

а

б

в

1

230

230

1

230

2

2

3

3

180

180

180

130

130

130

80

80

80

1

2

3

30

30

30

0

20

40

0

20

40

0

20

40

ФРП, мм

Рис. 3. Влияние скорости движения электролита на профиль гарнисажа и настыли: а) скорость вращения

анода υ = 1.0 об./с, 950-947°С, время τ: 1 - 17.25, 2 - 19.40, 3 - 24.10 ч; б) υ = 1.0 об./с, 942-941°С, время τ:

1 - 35.10, 2 - 45.50, 3 - 55.20 ч; в) υ = 0.5 об./с, 942-941°С, время τ: 1 - 28.25, 2 - 35.35, 3 - 42.10 ч.

происходит значительный рост твердых осадков по всему профилю гарнисажа. Следу*

ет отметить, что при более активном движении электролита формирование профиля

гарнисажа в разных зонах ячейки происходит по*разному. В области настыли, т.е. ме*

талл/осадок, толщина заметно меньше, чем толщина бортового гарнисажа. При мень*

шей скорости вращения анода (рис. 3в) проявляется значительный рост корки на по*

верхности электролита. Очевидно, что при более высокой скорости движения элек*

тролита толщина гарнисажа во всех зонах меньше, чем в электролите без

искусственной конвекции.

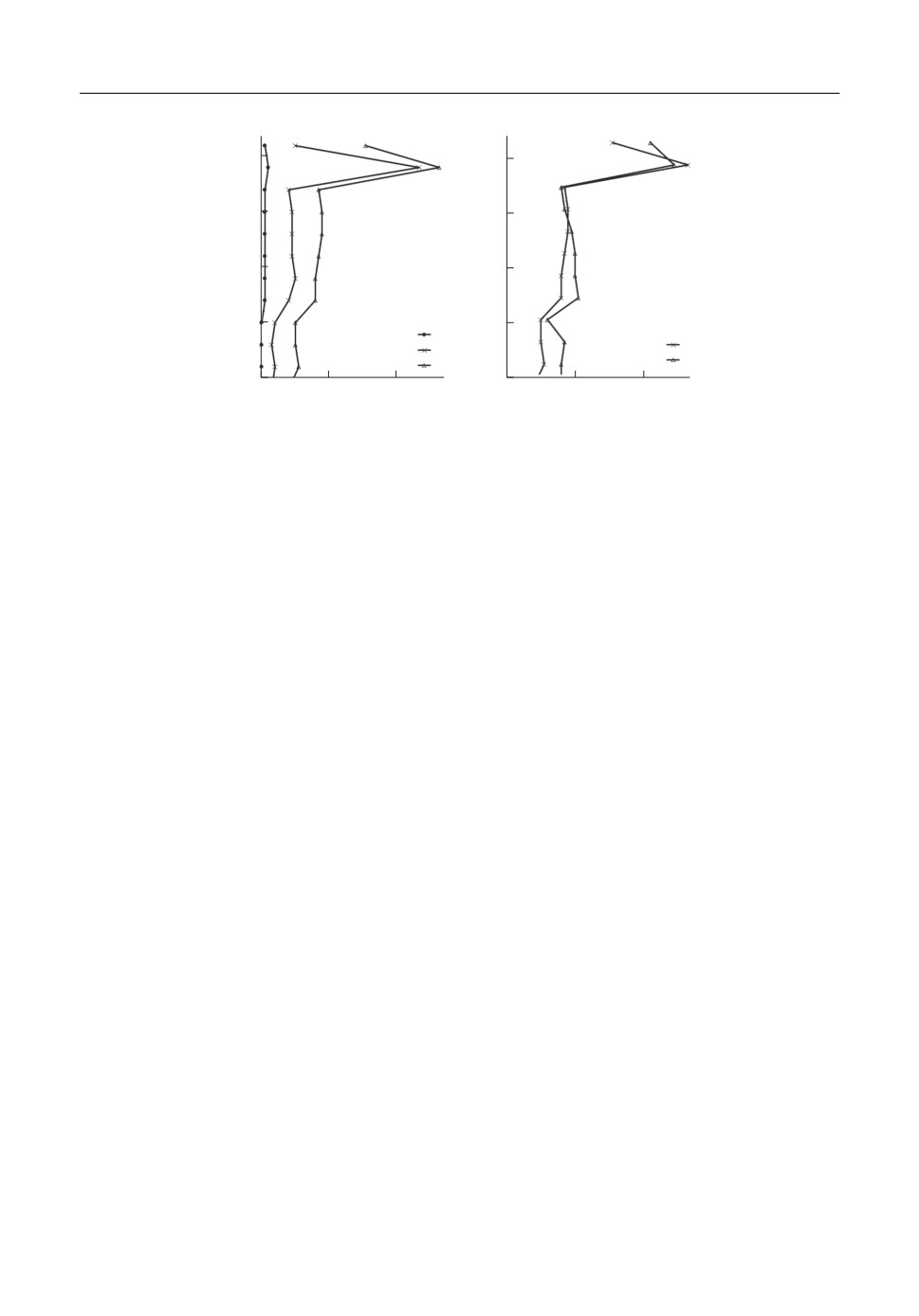

Влияние теплового потока. Влияние теплового сопротивления (Rt) материала футе*

ровки на образование гарнисажа и настыли в графическом виде представлено на

рис. 4. Из рис. 4 следует, что при снижении теплового сопротивления с 16 до 14 м2/Вт

Экспериментальные исследования динамического формирования гарнисажа

563

h, мм

а

б

230

230

180

180

130

130

80

80

1

2

1

3

2

30

30

0

20

40

0

20

40

ФРП, мм

Рис. 4. Влияние теплового сопротивления футеровки на профиль гарнисажа и настыли: а) 1 - 16 К · м2/Вт,

957°С, 9.45 ч; 2 - 14 К · м2/Вт, 955°С, 16.45 ч; 3 - 14 К · м2/Вт, 955°С, 28.25 ч; б) 1 - 12 К · м2/Вт, 955°С,

28.25 ч; 2 - 10 К · м2/Вт, 947°С, 42.10 ч.

при практически одной и той же температуре электролита происходит значительное

увеличение толщины гарнисажа. Однако, замечено, что уже при сформированном

гарнисаже (рис. 4б) уменьшение теплового сопротивления, практически не сказыва*

ется на толщине бортового гарнисажа, но приводит к некоторому снижению толщины

настыли. Как и в предыдущей серии экспериментов, из рис. 4 видно, что профиль гар*

нисажа имеет четко выраженные зоны. Изменение теплового сопротивления бортов

электролизера существенно сказывается на росте корки над электролитом и в мень*

шей степени влияет на толщину бортового гарнисажа и настыли.

Таким образом, так же, как и в промышленном электролизере профиль гарнисаж*

настыль, сформированный в экспериментальной ячейке, можно условно разделить на

три зоны: зона 1 - настыль на дне в контакте с жидким алюминием; зона 2 - гарнисаж

на границе металл/электролит; зона 3 - гарнисаж на уровне электролита.

Стабильность гарнисажа зависит от теплового потока идущего от центра ванны к

стенкам, и это справедливо для зон 2 и 3, но не для зоны 1. Так как алюминий лучше

проводит тепло, чем электролит, и коэффициент теплопереноса металла должен быть

выше (теплопроводность металла 100 Вт · м-1 · К-1 и электролита 0.8 Вт · м-1 · К-1). Ме*

талл также имеет более низкое значение вязкости, чем электролит. Поэтому скорость

движения металла и электролита отличаются. То есть, коэффициент теплопереноса в

металле, по крайней мере, на порядок величины выше.

Авторы [15] предполагают, что между гарнисажем и металлом существует тонкий

слой электролита, но его температура не может быть равной температуре ликвидуса

электролита. В этой же публикации сообщается, что на заводе Hydro Aluminium на

трех ваннах были проведены ежедневные измерения профиля гарнисажа в течение

трех лет. Одним из результатов этого исследования было то, что толщина гарнисажа на

уровне металла не коррелирует ни с перегревом, ни с температурой ванны. Было обна*

ружено, что после большого перегрева гарнисаж на уровне электролита уменьшается,

в то время как гарнисаж на уровне металла остается постоянным.

Тепловой поток определяет скорость плавления и кристаллизации гарнисажа в пе*

риоды, когда ванна не сбалансирована по теплу, т.е. в течение плавления или кристал*

лизации гарнисажа.

564

А. М. Иванова, П. А. Архипов, О. Ю. Ткачева, Ю. П. Зайков

ЗАКЛЮЧЕНИЕ

Проведено исследование динамического формирования/растворения настыли и

гарнисажа в зависимости от температуры, скорости движения электролита и теплово*

го потока во время электролиза алюминия с использованием специально разработан*

ной установки, имеющей окно с возможностью менять материал футеровки и за счет

этого изменять тепловой поток.

Стабильность гарнисажа зависит от теплового потока, который обусловлен темпе*

ратурами электролита, бортов электролизера и температуры ликвидуса. Если темпера*

тура внутренней части стенки выше температуры ликвидуса, то гарнисаж не образует*

ся, но если ниже, то происходит образование гарнисажа до тех пор, пока эти темпера*

туры не выровняются.

Образование или расплавление настыли в зоне металла происходит медленно, и его

динамическое поведение отличается от поведения гарнисажа.

СПИСОК ЛИТЕРАТУРЫ

1. Po n c s á k S . , K i s s L . , B e l l e y A . , G u é r a r d S . , B i l o d e a u J . F. Study of the

structure and thermophysical properties of the side ledge in Hall*Héroult cells operating with modi*

fied bath composition // Light Metals. 2015. Р. 655-660.

2. S o l h e i m A . Towards the proper understanding of sideledge facing the metal in aluminum

cells? // Light Metals. 2006. Р. 439-443.

3. Va l l e a A . , L e n i s V. Prediction of ledge profile in Hall*Heroult cells // Light metals.

1995. P. 309-313.

4. M u k h l i s R . , R h a m d h a n i M . , B r o o k s G . Sidewall materials for Hall*Heroult pro*

cess // Light metals. 2010. Р. 883-888.

5. M a r i o s M . , B e r t r a n d C . , D e s i l e t s M . , C o u l o m b e M . , L a c r o i x M .

Comparison of two different numerical methods for predicting the formation of the side ledge in an

aluminum electrolysis cell // Light metals. 2009. P. 563-568.

6. S e ve r o D . , G u s b e r t i V. A modeling approach to estimate bath and metal heat transfer

coefficient // Light metals. 2009. P. 557-562.

7. G h e r i b i A . E . , Po n c s á k S . , G u é r a r d S . , B i l o d e a u J . F. , K i s s L . ,

Chartrand P. Thermal conductivity of the sideledge in aluminium electrolysis cells: Experiments

and numerical modeling // J. Chemical Physics. 2017. 146. № 11. P. 114701.

8. С и т н и к о в А . В . , Е р ш о в В . А . , С ы с о е в И . А . Способы измерения рабочего

пространства при производстве алюминия // В сб.: Научные тенденции: вопросы точных и

технических наук, сборник научных трудов по материалам VII международной научной кон*

ференции. 2017. C. 43-47.

9. С и т н и к о в А . В . , Е р ш о в В . А . , С ы с о е в И . А . Лабораторные испытания ма*

кета для измерения формы рабочего пространства // В сб.: International innovation research,

сборник статей XII Международной научно*практической конференции: в 3 частях. 2018.

C. 101-104.

10. J i a n f e i Z . , D u p u i s M . , F e i y a Y. , X i a o b i n g Y. , J u n H . Depth analysis and

potentiality exploitation on energy*saving and consumption*reduction of aluminum reduction pot //

Light metals. 2012. P. 601-606.

11. T h o n s t a d J . , S o l h e i m A . Heat transfer coefficients between bath and side ledge //

Light metals. 1983. P. 425-435.

12. C h e n J . , We i C . , T h o m s o n S . , We l c h B . , Tay l o r M . A study of cell ledge

heat transfer using an analogue ice*water model // Light metals. 1994. P. 285-293.

13. A l l a r d F. , S o u c y G . , R i v o a l a n d L . Cartography and chemical composition of the

different deposits in the Hall*Heroult process // Light metals. 2014. P. 1233-1238.

14. A l l a r d F. , S o u c y G . , R i v o a l a n d L . Formation of deposits on the cathode surface

of aluminum electrolysis cell // Metallurgical and metal transactions B. 2014. 45B. Р. 2475-2463.

15. T h o n s t a d J . , R o l s e t h S . Equilibrium between bath and side ledge in aluminium cells.

Basic principle // Light Metals. 1983. Р. 415-425.

Экспериментальные исследования динамического формирования гарнисажа

565

Experimental Studies of Dynamic Formation of Side Ledge in Aluminum Electrolizer

A. M. Ivanova1, P. A. Arkhipov2, O. Yu. Tkacheva2, 3, Yu. P. Zaykov2, 3

1Scientific and Technical Center ELTER, Krasnoyarsk, Russia

2Institute of High Temperature Electrochemistry UB RAS, Yekaterinburg, Russia

3Ural Federal University named after the first President of Russia B.N. Yeltsin, Yekaterinburg, Russia

An experimental setup was created to study the dynamic behavior of side ledge under

conditions of electrolysis in a cryolite*alumina electrolyte. The installation has a built*in

window on the side panel, which allows changing the lining material and thereby varying the

heat flow. An experimental study of the dynamic formation of side ledge in dependence on

temperature, electrolyte movement rate and heat flow during the electrolysis of aluminum

was carried out. The rate of the ledge formation and its thickness are determined by the heat

flow, which is caused by the temperatures of the electrolyte, the sides of the cell and the liq*

uidus temperature. Just as in the industrial cell, the side ledge profile formed in the experi*

mental cell can be divided into three zones: the ledge at the bottom in contact with liquid

aluminum; ledge/electrolyte interface; ledge on the electrolyte level. If the temperature of

the inner wall is higher than the liquidus temperature, then the side ledge does not form, but

if it is less, then the formation of the side ledge occurs until these temperatures equalize.

Thus, the stability of the side ledge depends on the heat flow from the center to the walls,

however, the dynamic behavior (crystallization/melting) of the ledge/aluminum zone occurs

slowly and differs from the side ledge.

Keywords: side ledge, aluminum electrolyzer, heat flow, liquidus temperature, electrolyte

movement rate, formation of working space

REFERENCES

1. Poncsák S., Kiss L., Belley A., Guérard S., Bilodeau J.F. Study of the structure and thermo*

physical properties of the side ledge in Hall*Héroult cells operating with modified bath composition //

Light Metals. 2015. Р. 655-660.

2. Solheim A. Towards the proper understanding of sideledge facing the metal in aluminum cells? //

Light Metals. 2006. Р. 439-443.

3. Vallea A., Lenis V. Prediction of ledge profile in Hall*Heroult cells // Light metals. 1995.

P. 309-313.

4. Mukhlis R., Rhamdhani M., Brooks G. Sidewall materials for Hall*Heroult process // Light

metals. 2010. Р. 883-888.

5. Marios M., Bertrand C., Desilets M., Coulombe M., Lacroix M.. Comparison of two different

numerical methods for predicting the formation of the side ledge in an aluminum electrolysis cell //

Light metals. 2009. P. 563-568.

6. Severo D., Gusberti V. A modeling approach to estimate bath and metal heat transfer coefficient //

Light metals. 2009. P. 557-562.

7. Gheribi A.E., Poncsák S., Guérard S., Bilodeau J.F., Kiss L., Chartrand P. Thermal conductivi*

ty of the sideledge in aluminium electrolysis cells: Experiments and numerical modeling // J. of

Chemical Physics. 2017. 146. № 11. P. 114701.

8. Sitnikov A.V., Ershov V.A., Sysoev I.A. Sposoby izmereniya rabochego prostranstva pri proiz*

vodstve alyuminiya [Methods of measuring the working space in the production of aluminum] //

Vsbornike: Nauchnyye tendentsii: voprosy tochnykh i tekhnicheskikh nauk, sbornik nauchnykh tru*

dov po materialam VII mezhdunarodnoy nauchnoy konferentsii [In the Proceedings: Scientific

trends: questions of exact and technical sciences, a collection of scientific papers based on the materi*

als of the VII International Scientific Conference.]. 2017. P. 43-47. (in Russian).

9. Sitnikov A.V., Ershov V.A., Sysoev I.A. Laboratornyye ispytaniya maketa dlya izmereniya formy

rabochego prostranstva [Laboratory test layout to measure the shape of the working space] // V sborni*

ke: International innovation research, sbornik statey XII Mezhdunarodnoy nauchno*prakticheskoy

konferentsii: v 3 chastyakh [In the Proceedings: International innovation research, collection of arti*

cles of the XII International Scientific and Practical Conference]. 2018. P. 101-104. (in Russian).

566

А. М. Иванова, П. А. Архипов, О. Ю. Ткачева, Ю. П. Зайков

10. Jianfei Z., Dupuis M., Feiya Y., Xiaobing Y., Jun H. Depth analysis and potentiality exploita*

tion on energy*saving and consumption*reduction of aluminum reduction pot // Light metals. 2012.

P. 601-606.

11. Thonstad J., Solheim A. Heat transfer coefficients between bath and side ledge // Light metals.

1983. P. 425-435.

12. Chen J., Wei C., Thomson S., Welch B., Taylor M. A study of cell ledge heat transfer using an

analogue ice*water model // Light metals. 1994. P. 285-293.

13. Allard F., Soucy G., Rivoaland L. Cartography and chemical composition of the different de*

posits in the Hall*Heroult process // Light metals. 2014. P. 1233-1238.

14. Allard F., Soucy G., Rivoaland L. Formation of deposits on the cathode surface of aluminum

electrolysis cell // Metallurgical and metal transactions B. 2014. 45B. Р. 2475-2463.

15. Thonstad J., Rolseth S. Equilibrium between bath and side ledge in aluminium cells. Basic

principle // Light Metals. 1983. Р. 415-425.