ВЕСТНИК ВИТ «ЭРА», том 2, номер 2, 2021

КОНСТРУКЦИОННЫЕ И

ФУНКЦИОНАЛЬНЫЕ МАТЕРИАЛЫ

УДК 621.9.07

РАСЧЕТ ТЯГОВЫХ УСИЛИЙ ПРИ ФОРМООБРАЗОВАНИИ

ВНУТРЕННИХ КОНУСОВ МЕТОДОМ ХОЛОДНОГО

ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ

© 2021 г. Д.С. Бурый*, Г.Г. Ильиных, В.С. Пономаренко

Военный инновационный технополис «ЭРА», Анапа, Россия

* E-mail: rt79olthes@mail.ru

Формообразование рабочих поверхностей деталей методом пластического деформирования находит широкое

применение в производстве. В настоящее время процесс выдавливания применяется при формообразовании

поверхностей деталей из пластичных углеродистых сталей. В процессе обработки деталей были проведены

измерения, которые показали хорошую сходимость расчетных и экспериментальных данных.

ВВЕДЕНИЕ

РАСЧЕТНАЯ ЧАСТЬ

Процесс формообразования внутренних кону-

Суммарное усилие деформирования на пуансон-

сов очень сложен, особенно при окончательной чи-

дорн в процессе формообразования конических по-

стовой обработке, так как ввиду сложной формы и

верхностей (см. рис. 1) определяется выражением:

небольшого диаметра отверстия не представляется

возможным применить процесс точения.

P∑ = Pд + Pв,

На износостойкость, усталостную прочность и

другие эксплуатационные свойства деталей машин

где P∑ - суммарное усилие деформирования, Н;

значительное влияние оказывает качество поверх-

Pд - усилие дорнования цилиндрического отвер-

ностного слоя металла.

стия, Н; Pв - усилие выдавливания конуса, Н.

Во всех видах напряженного состояния дета-

Усилие P∑ влияет не только на жесткость ин-

лей именно поверхностные слои металла воспри-

струмента, но и на его механическую прочность,

нимают максимальные напряжения от внешних

поэтому необходимо при проектировании про-

нагрузок.

цесса производить расчет суммарного усилия

Необходимое качество поверхности деталей

деформирования.

обеспечивается технологическими методами обра-

В общем виде величина Pд определяется по

ботки деталей на соответствующих инструментах

формуле:

и технологическом оборудовании.

Для улучшения качества поверхностного слоя,

Pд = ((K1 + K2)F + Kдоп + F1)KE,

а значит и эксплуатационных свойств машины,

применяются методы холодного пластического

где K1 - составляющая удельного давления для ос-

деформирования.

новных деформаций металла с учетом внешнего

Формообразующая обработка преследует обра-

трения, появляющегося на контактных поверхно-

зование на деформируемой заготовке в холодном

стях, Па; K2, Kдоп - составляющие удельного давле-

состоянии поверхности нового профиля при помо-

ния течения металла, Па; F - площадь пластически

щи специальных инструментов.

деформируемой области, мм2; KE - коэффициент

В современном машиностроении широко рас-

неравномерности толщины стенки.

пространен процесс дорнования, позволяющий с

Составляющая удельного давления K1 определя-

высокой точностью получать детали [1].

ется по формуле:

110

РАСЧЕТ ТЯГОВЫХ УСИЛИЙ ПРИ ФОРМООБРАЗОВАНИИ

111

⎛

μ

⎞

P+

1+

⎜

⎟

⎝

tgα⎠

⎛

i

⎞

K

=

⋅ln ⎜1+

⎟

1

1−

μtgα

⎝

d

⎠

,

где P - истинное сопротивление обрабатываемо-

го металла деформированию, Н; μ - коэффициент

внешнего трения; α - угол заборного конуса дорна,

град; i - диаметральный натяг дорнования, мм; d -

диаметр отверстия до дорнования, мм.

Составляющая удельного давления течения ме-

талла (K2), необходимая для преодоления сил тре-

ния по цилиндрической ленточке дорна, равна:

2Pμ

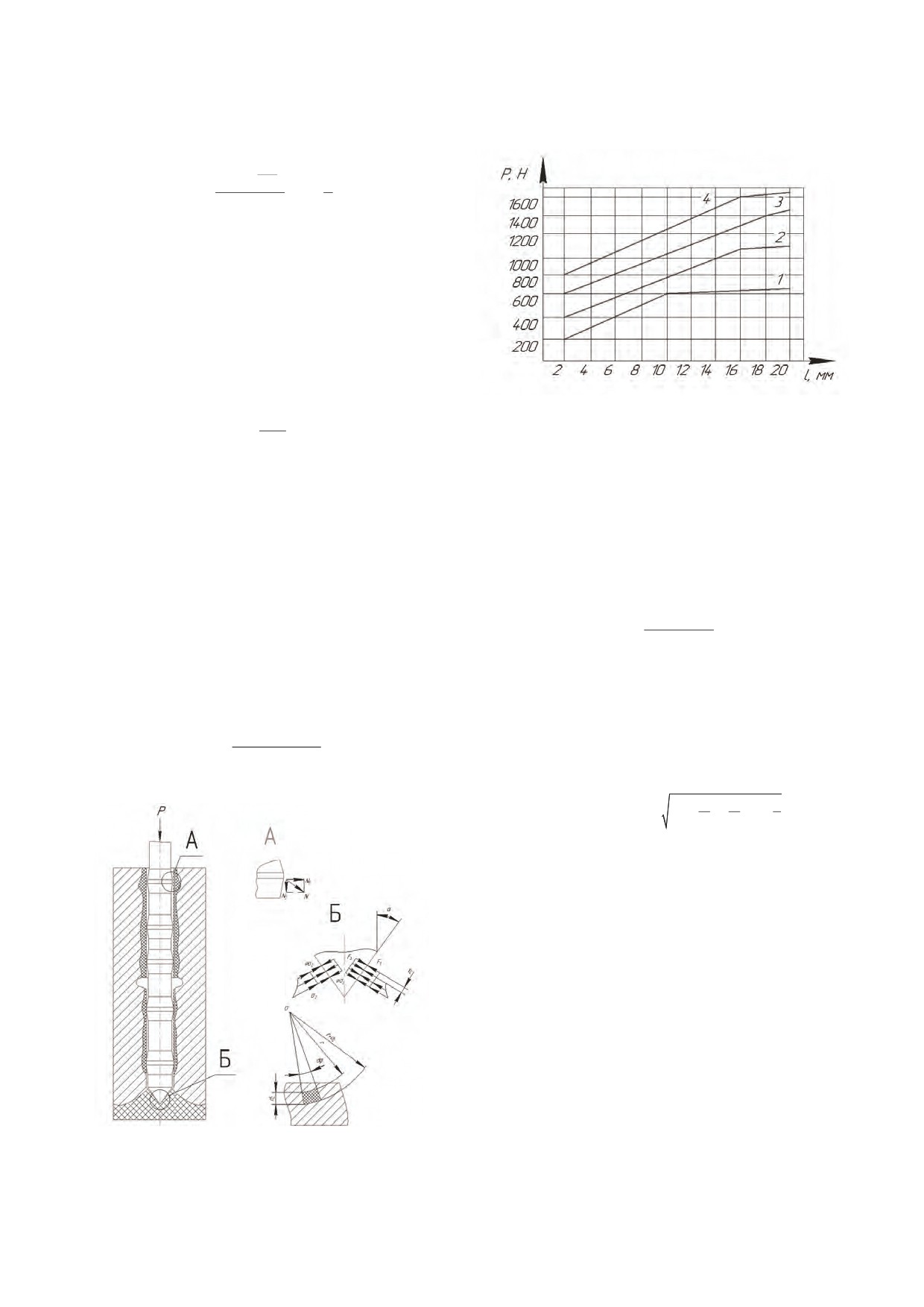

Рис. 2. Усилия дорнования и конфигурация детали - зависи-

=

⋅b

,

K

2

мость усилия дорнования от толщины минимальной стенки

d

образцов (1 - сталь 10, λ = 0.0025; 2 - сталь 50, λ = 0.0065;

3 - сталь ШХ15, λ = 0.0125; 4 - чугун СЧ12-28, λ = 0.0125)

где b - ширина цилиндрической ленточки дорна,

мм; d - диаметр дорна по цилиндрической ленточ-

где D - наружный диаметр втулки в рассматрива-

ке, мм.

емом сечении, мм; d - диаметр отверстия втулки в

Составляющая удельного давления течения

этом же сечении, мм; F - площадь пластически де-

(Kдоп), необходимая для дополнительных деформа-

формируемой области, мм2.

ций, возникающих вследствие неравномерности

деформаций, определяется по формуле:

2

2

π

(D

S

−

d

)

F

S

=

Kдоп = 0.28P(2tgα+μ).

4

Площадь поперечного сечения втулки:

где FS - площадь пластически деформируемой об-

ласти, где проходят дополнительные сдвиги ме-

талла, мм2; DS - величина, характеризующая зону

π

(D2 - d 2)

втулки, в которой происходят дополнительные

F

=

,

4

сдвиги металла, мм, определяется по формуле:

⎛

⎛

⎞⎞

2

E

i

⎛

D⎞⎛D

⎞

3

=

0.68

+0.,1

10

−

⋅

-1

−

D

S

d

⎜

⎜

⎜

⎟

⎜

⎟

⎟⎟

⎝

d

⎠ ⎝

d

⎠

4

⎝

P

d

⎝

⎠⎠

где Ei - модуль упругости при растяжении, Па.

Коэффициент неравномерности толщины стен-

ки обрабатываемой детали определяется:

P

E

=

,

K

E

P

где PE - тяговое усилие при дорновании детали с

эксцентриситетом обрабатываемого отверстия от-

носительно наружной поверхности детали, Н.

Увеличение толщины стенки при работе с не-

изменным натягом вызывает рост тягового уси-

лия дорнования, лишь до некоторого предела

(см. рис. 2, 3). Диаграммы тяговых усилий показы-

вают изменения в характере зависимостей, вызван-

Рис. 1. Схема напряженно-деформированного состояния

ных неравномерной толщиной стенок. Максималь-

металла заготовки в момент выдавливания конуса

ные усилия дорнования при обработке образцов с

с одновременным дорнованием направляющих отверстий

ВЕСТНИК ВИТ «ЭРА», том 2, номер 2, 2021

112

Д.С. БУРЫЙ и др.

Рис. 3. Диаграммы тяговых усилий при дорновании образцов конфигураций: а, в - симметричных со ступенчатыми изменением

толщины стенки; б - симметричного с конусной стенкой; г - конусного (материал образцов - сталь ШХ15)

неравномерной стенкой достигаются быстрее, чем

где I1, I2, I3 - проекция всех сил, Н.

при работе с симметричными стенками. С увели-

Вычисление поверхностных интегралов значи-

чением натяга дорнования кривые тяговых усилий

тельно облегчается, если предварительно опреде-

приобретают более резкие очертания.

лить площади F1, F2, F3, ограниченные эпюрами на-

Угол наклона кривых P = f(a) к оси абсцисс при

пряжений и образующей внутренней поверхности.

работе с одним и тем же натягом в зависимости от

В соответствие с рис. 4 находим эти площади:

толщины стенок образца различен и уменьшается с

увеличением толщины стенок образца.

F1 = ψσSl,

Увеличение обрабатываемого диаметра вызы-

вает рост тягового усилия, которое не подчиняется

⎛

⎞

σ

S

b

2

=

(

a+l

)

ln

−(l-m)

F

2

⎜

⎟

,

α

⎝

⎠

линейной зависимости.

b

3

Кривые, характеризующие зависимость тягово-

го усилия от величины относительного натяга, под-

где b2 - толщина детали на расстоянии m от ниж-

чиняются линейной зависимости. Существенное

ней плоскости конуса, мм; b3 - толщина детали на

влияние на величину тягового усилия при дорнова-

расстоянии m от верхней плоскости конуса, мм; l -

нии отверстия оказывают и механические свойства

длина напряжений, мм.

обрабатываемого материала, увеличивает тяговое

усилие дорнования. Производя расчет усилия вы-

F3 = 0.5σSl.

давливания, при рассмотрении детали, направле-

ния нормальных и касательных напряжений не со-

Обозначив средний диаметр поверхности со-

впадают с направлением деформирующего усилия.

прикосновения dc:

По поверхности соприкосновения пуансона с дета-

лью возникают касательные напряжения; нормаль-

d

1

+

d

2

=

d

C

,

2

ное напряжение σn определяется по формуле:

где d1, d2 - диаметры поверхности соприкоснове-

σn = ψσS,

ния в нижней и верхней плоскостях, мм.

Находим величины I1, I2, I3:

где ψ - относительное остаточное сужение, %; σS -

истинный предел текучести материала, Па.

I1 = ψσSπdc(b2 - b1),

Величину полного осевого усилия P, передавае-

мого через пуансон, можно определить, взяв сумму

⎛

⎞

проекций всех сил, возникающих от нормальных и

σ

S

b

2

=

ln

−

(

−

)

π

I

2

⎜

b

2

b

2

b

3

⎟

d

C

,

α

⎝

b

⎠

касательных напряжений, на вертикальную ось:

3

I3 = 0.5σSπdch,

Pв = I1 + I2 + I3,

ВЕСТНИК ВИТ «ЭРА», том 2, номер 2, 2021

РАСЧЕТ ТЯГОВЫХ УСИЛИЙ ПРИ ФОРМООБРАЗОВАНИИ...

113

в

a

б

г

Рис. 4. Диаграмма тяговых усилий при дорновании центрального отверстия корпуса распылителя многозубым

дорном-пуансоном: а при λ = 0.005; б - λ = 0.0075; в - λ = 0.009; г - λ = 0.011 (кривая 1 - экспериментальные данные,

а кривая 2 - расчетные данные)

Таблица 2. Размеры зубьев дорна-пуансона

где b1 - толщина детали на расстоянии m от сред-

ней плоскости конуса, мм; h - высота детали, мм.

Диаметры зубьев, мм

Полное осевое усилие, действующее на пуансон

№

в процессе давления конуса:

Номер зуба

дорна

1

2

3

4

5

⎛

2,3

⋅

⎞

03

5.09

5.11

5.97

5.97

5.97

b

2

b

2

b

2

b

3

P

=

σ

π

d

⎜ψ

(

b

−

b

)

+

lg

−

+0,5h⎟

B

S

C

2

1

α

α

3

5.07

5.07

5.96

5.96

5.96

⎝

b

3

⎠

4

5.06

5.06

5.95

5.95

5.95

05

5.11

5.13

5.98

5.98

5.98

АНАЛИЗ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

04

5.10

5.12

5.975

5.975

5.98

Размеры обрабатываемых отверстий в корпусе

распылителя показаны в табл. 1, а размеры зубьев

ВК6М (см. рис. 5а). В этом случае общая размер-

дорна-пуансона в табл. 2.

но-прочностная стойкость такого комбинированно-

Затупление вершины конуса пуансона вызыва-

го пуансона по сравнению с пуансонами, изготов-

ет рост усилия выдавливания и создает трудности,

ленными из стали Р18, возрастает в

20 раз.

связанные с необходимостью увеличения жестко-

Применять другие марки твердых сплавов нецеле-

сти инструмента.

сообразно из-за их низкой износостойкости (ВК15)

Одним из путей повышения усталостной проч-

или малой контактной прочности (Т15К6). Сплав

ности рабочей части пуансона и его размерной

Т30К4, обладая большей износостойкостью, чем,

стойкости может служить также использование

сплавы ВК2 и ВК6М, уступает им по прочности на

комбинированного пуансона, у которого рабочей

изгиб. Это обстоятельство следует учитывать в ус-

часть 1 выполнена из твердого сплава ВК8 или

a

Таблица 1. Размеры обрабатываемых отверстий в корпусе

распылителя (I-I - от торца А на расстоянии 5 мм, II-II -

10 мм, III-III - 17 мм, 1-1 - от торца Б на расстоянии 3 мм,

2-2 - 12 мм, 3-3 - 17 мм)

№ де-

Размеры отверстий диаметром 6 и 5, мм

б

тали

I-I

II-II

III-III

1-1

2-2

3-3

1

5.952

5.948

5.948

4.958

4.944

4.960

2

6.028

6.008

5.970

4.974

4.958

4.968

3

5.962

5.948

5.952

4.976

4.960

4.992

Рис. 5. а - пуансон комбинированный: 1 - стержень;

4

5.982

5.980

5.982

5.000

4.974

4.996

2 - твердосплавная вставка, б - дорн из стали Х12М

ВЕСТНИК ВИТ «ЭРА», том 2, номер 2, 2021

114

Д.С. БУРЫЙ и др.

трального отверстия корпуса распылителя пока-

зала сходимость расчетных и экспериментальных

данных (см. рис. 4), результаты которых позволяют

сделать выводы:

1. Непрямолинейность образующей рабочей

поверхности конуса инструмента увеличивается в

зависимости от числа обработанных деталей; ха-

a

б

в

рактер износа рабочей части конуса указывает на

Рис. 6. а - дорн прошлифованный и отполированный

то, что в районе заострения конуса образуется за-

после обработки деталей из стали Х12М, б - дорн

стойная зона, в то время как на расстоянии от вер-

из инструментальной стали Р6М5, в - напайной дорн

шины наблюдается интенсивное течение металла,

с напайным наконечником из стали Р6М5

которое приводит к «вымыванию» воронки.

2. Некруглость рабочей поверхности пуансона и

ловиях обработки конусов при ударных нагруз-

дорна после обработки деталей увеличивается бо-

ках [2, 3].

лее чем в 10 раз.

В процессе обработки конуса колодца корпуса

3. Высота шероховатостей рабочей поверхности

распылителя используется дорн, из материала -

пуансона и дорна после обработки деталей увели-

сталь Х12М (см. рис. 5б, 6а).

чивается более чем в 2 раза.

Для увеличения стойкости дорна предлагается

использовать материал Р6М5 (см. рис. 6б).

СПИСОК ЛИТЕРАТУРЫ

Использование напайного дорна позволит уде-

1. Суслов А.Г. Качество поверхностного слоя

шевить изготовление дорна за счет уменьшения

деталей машин. - М.: Машиностроение, 2015. -

материала Р6М5 по сравнению с цельным дорном

320 с.

(см. рис. 6в).

2. Исаев А.Н. Механико-математическое мо-

Так как шероховатость, некруглость и непрямо-

делирование формообразующих операций в про-

линейность выдавленной поверхности зависят от

цессах изготовления изделий из трубчатых загото-

соответствующих параметров пуансона (дорна),

вок / ГОУ Рост. гос. акад. с.-х. машиностроения,

особое внимание следует уделять снижению коэф-

Ростов-на-Дону, 2014. - 272 с.

фициента трения в зоне контакта материала заго-

3. Моделирование геометрии многозубого дор-

товки и рабочей поверхности пуансона (дорна).

на для обработки отверстий деталей из труб / Иса-

ев А.Н., Лебедев А.Р., Арапов П.С. / СТИН. 2016.

ВЫВОДЫ

№2. С. 8-14.

Экспериментальная проверка величин тяговых

усилий (табл. 1 и 2) в процессе дорнования цен-

ВЕСТНИК ВИТ «ЭРА», том 2, номер 2, 2021