Проблемы машиностроения и надежности машин, 2022, № 3, стр. 63-71

Методика выбора способов газотермического нанесения функциональных покрытий для группы деталей в мелкосерийном производстве

1 Московский государственный технический университет им. Н.Э. Баумана

Москва, Россия

2 Российский технологический университет МИРЭА

Москва, Россия

* E-mail: krasko_as@mail.ru

Поступила в редакцию 27.07.2021

После доработки 11.11.2021

Принята к публикации 20.12.2021

- EDN: ATNLXJ

- DOI: 10.31857/S0235711922020079

Аннотация

В статье рассматривается проблема повышения эффективности конструкторско-технологических решений при изготовлении деталей мелкосерийного производства, характеризующихся различными конструктивными и технологическими признаками, а также малыми размерами партий. Предлагается методика выбора способов газотермического нанесения функциональных покрытий с учетом особенностей изготовления деталей в условиях мелкосерийного производства, обеспечивающих наибольшую экономическую эффективность.

Повышение требований к эксплуатационным свойствам ответственных изделий машиностроения приводит к необходимости применения упрочняющих технологических методов, целенаправленно изменяющих физико-механическое состояние поверхностного слоя деталей машин и обеспечивающих необходимые значения показателей качества [1–3].

Эксплуатационные свойства можно разделить на три группы, каждой из которых соответствует группа методов упрочнения [4] (табл. 1).

Таблица 1.

Взаимосвязь эксплуатационных свойств и методов упрочнения [4]

| № | Группа методов упрочнения | Эксплуатационные свойства |

|---|---|---|

| 1 | Силовое и тепловое воздействие (ППД, ТО, ХТО, ТМО) | Усталостная прочность (стойкость к циклическим нагрузкам) |

| 2 | Нанесение покрытий (ГТН, наплавка, электролитические и химические покрытия, покрытия полимерами) | Износостойкость различных видов |

| 3 | Комбинированное воздействие (одновременное применение методов I и II групп, например, нанесение покрытий наплавкой с последующим ППД) | Стойкость к сложным условиям циклических нагрузок с одновременным изнашиванием |

Ответственные детали авиа- и двигателестроения, работающие в условиях различных многофакторных воздействий, изнашиваются за счет газоэрозионного, абразивного воздействия, а также высокотемпературной коррозии и т.п.

По указанным в работе [3] граничным условиям были проанализированы методы упрочнения рабочих поверхностей деталей машин и сделан вывод о том, что в условиях современного мелкосерийного производства наиболее рациональным является применение способов газотермического напыления покрытий (табл. 2). Однако, отсутствие достоверных данных по характеристикам указанных способов [5–16] не позволяет однозначно определять наиболее эффективный вариант, т.е. такой вариант, который, согласно ISO 9000: 2015 имеет наилучший результат при минимальных ресурсах.

Таблица 2.

Основные способы газотермического напыления покрытий

| Наименование способа | Обозначение |

|---|---|

| Электродуговая металлизация (ЭДМ) | I |

| Газопламенное напыление на дозвуковых скоростях (ГН) | II |

| Высокоскоростное (сверхзвуковое) газопламенное напыление проволокой (ВСН, проволока) | III |

| Высокоскоростное (сверхзвуковое) газопламенное напыление порошком (ВСН, порошок) | IV |

| Детонационное напыление (ДН) | V |

| Атмосферное плазменное напыление (Ar–N2) | VI |

| Атмосферное плазменное напыление (воздух) | VII |

В связи с этим, актуальной задачей является разработка методики выбора способа газотермического напыления покрытий, обладающего наибольшей эффективностью в условиях мелкосерийного производства.

При выборе способа газотермического напыления исходными данными являются номенклатура деталей, подвергаемых операции нанесения покрытия {P} и параметры p-й детали номенклатуры (1)

(1)

$\begin{gathered} \left\{ P \right\} = \left\{ {p = 1, \ldots ,P} \right\}, \\ p = \left( {{{K}_{1}},{{K}_{2}},{{K}_{3}},h,\left\{ {PF} \right\},N} \right), \\ \end{gathered} $Выбор способа газотермического напыления предлагается проводить в три этапа: 1) отсеивание способов напыления (вариантов) по ограничениям для каждой детали; 2) ранжирование вариантов по критериям эффективности для каждой детали; 3) выбор наиболее рационального варианта с учетом всей номенклатуры деталей.

Отсеивание вариантов осуществляется с целью определения множества способов напыления способных обеспечить заданные параметры качества для каждой детали номенклатуры ({S}p).

В работе [3] предлагаются ограничения для отсеивания методов упрочнения: технологическая возможность обеспечения заданных параметров качества; универсальность; гибкость; производительность и возможность встраиваться в технологические комплексы (системы) механической обработки.

Применительно к газотермическим способам напыления первое ограничение следует уточнить, разбив его на три условия: 1) материал и толщина покрытия. Отсеивание способов напыления по возможности нанесения заданного материала и заданной толщины; 2) геометрическая характеристика обрабатываемой поверхности. Отсеивание вариантов по возможности напыления на поверхность с заданной геометрией и размерными характеристиками; 3) параметры качества. Отсеивание вариантов по возможности обеспечения заданных параметров качества. Условие применяется в случае, когда такие параметры качества как прочность сцепления или пористость заданы изначально.

Ограничение по гибкости не следует учитывать, в связи с тем, что все рассматриваемые способы имеют примерно одинаковые затраты на смену наладки средств технологического оснащения. Ограничение по универсальности способа, когда выбираемый вариант должен охватывать как можно большее число деталей из номенклатуры, является одним из основных критериев эффективности в случае сравнения газотермических способов в условиях мелкосерийного производства и подробно будет рассмотрен ниже. Все рассматриваемые способы имеют значительно отличающуюся производительность напыления, в связи с чем, этот параметр следует учесть при оценке экономической эффективности.

На этапе ранжирования определяется величина эффективности вариантов для каждой детали номенклатуры. В качестве критерия эффективности при сравнении способов газотермического напыления наиболее часто используют либо один из показателей качества (прочность сцепления или пористость), либо экономический критерий – величина затрат на напыление с учетом или без учета капитальных вложений [17–20]. Подобные подходы дают оценку без учета затрат, либо ранжируют способы по затратам без учета условий производства, получая абсолютные значения, не изменяющиеся в различных условиях производства.

Для выбора рационального способа газотермического напыления необходимо учитывать как достигаемые показатели качества покрытия, так и затраты на их нанесение. Помимо этого, важно учитывать условия (серийность) конкретного производства, которые в наибольшей степени определяют эффективность того или иного способа напыления в зависимости от номенклатуры и объемов выпуска изделий.

В связи с тем, что для выбора рационального способа напыления необходимо учитывать параметры, которые не могут быть сведены к единому критерию, в разрабатываемой методике предлагается использовать балльно-рейтинговую оценку. Для каждого варианта определяется суммарный балл, складывающийся из баллов по каждому критерию эффективности, при этом, способ напыления с наибольшим суммарным баллом будет являться наиболее эффективным для отдельной детали.

В качестве первого критерия эффективности предлагается использовать показатель качества – прочность сцепления покрытия с основным материалом σs. Использование данного показателя качества позволяет учесть вероятность изготовления деталей с минимальным процентом брака в условиях недостатка времени на отработку технологии напыления в связи с часто меняющейся широкой номенклатуры деталей.

Вторым критерием эффективности являются затраты на напыление покрытия, приходящиеся на одну деталь или поверхность (2)

(2)

${{\left( {{{E}_{p}}} \right)}_{i}} = {{\left( {{{A}_{p}}} \right)}_{i}} + {{{{B}_{i}}} \mathord{\left/ {\vphantom {{{{B}_{i}}} {\left( {{{N}_{p}}{{T}_{i}}} \right)}}} \right. \kern-0em} {\left( {{{N}_{p}}{{T}_{i}}} \right)}},$Переменные затраты состоят из стоимости материала покрытия, суммарной заработной платы рабочих и эксплуатационных расходов. Для корректного сравнивания вариантов, необходимо учесть разницу в технологических особенностях способов напыления, основными из которых являются коэффициент использования материала и производительность напыления (3)

(3)

${{\left( {{{A}_{p}}} \right)}_{i}} = \frac{{{{m}_{p}}{{e}_{p}}}}{{{{K}_{i}}}} + {{r}_{i}} + \frac{{{{R}_{i}}{{m}_{p}}}}{{{{Q}_{i}}{{{\left( {{{K}_{i}}} \right)}}^{2}}}},$Таким образом, в формуле (3) первое слагаемое представляет собой стоимость материала с учетом его потерь при напылении, характерного для i-го способа. Третье слагаемое показывает затраты связанные с эксплуатацией оборудования (расход электроэнергии, сжатого воздуха, затраты на ремонт и техническое обслуживание и т.д.), приходящиеся на напыление одной детали или поверхности.

Массу нанесенного покрытия, приближенно, без учета изменения плотности в процессе образования покрытия, можно оценить по формуле (4)

где f – площадь напыляемого покрытия, м2; h – толщина покрытия, м; ρ – плотность напыляемого материала, кг/м3.Каждому варианту и критерию назначается определенный балл, который рассчитывается относительно максимального значения из массива данных. Для первого критерия используется формула (5)

(5)

${{\delta }_{1}}_{i} = \frac{{{{{\left( {{{\sigma }_{s}}} \right)}}_{i}}}}{{\max \left( {{{{\left( {{{\sigma }_{s}}} \right)}}_{i}},\;i = 1, \ldots ,S} \right)}},$Например, если (δ1)i = 0.3, это означает, что рассматриваемый вариант обеспечивает прочность сцепления, составляющую 30% от варианта, обеспечивающего максимальную величину σs.

Для расчета значения балла по второму критерию применяется следующее выражение (6)

(6)

${{\left( {{{\delta }_{{2p}}}} \right)}_{i}} = 1 - \frac{{{{{\left( {{{E}_{p}}} \right)}}_{i}}}}{{\max \left( {{{{\left( {{{E}_{p}}} \right)}}_{i}},p = 1, \ldots ,P;i = 1, \ldots ,S} \right)}},$Полученные баллы суммируются и определяется наиболее эффективный вариант по соотношению достигаемого показателя качества и затрат на напыление i-м вариантом p-й детали (7)

(7)

${{\left( {{{\delta }_{p}}} \right)}_{i}} = {{\left[ {{{\delta }_{1}} + {{\delta }_{{2p}}}} \right]}_{i}}.$В качестве примера рассмотрим выбор способа напыления покрытия на деталь массой m = 0.2 кг и стоимостью материала e = 3500 руб/кг, объем N = 20 шт. Заработная плата принята одинаковая для всех способов – r = 500 руб/дет. Остальные исходные данные являются усредненными значениями из источников [5–11] (табл. 3).

Таблица 3.

Пример определения рейтинга для одной детали

| № варианта | K | Q, кг/час | R, руб/кг | B, тыс. руб | E, руб | δ1 | δ2 | δ |

|---|---|---|---|---|---|---|---|---|

| I | 0.85 | 4.50 | 12 | 1305 | 17 637 | 0.11 | 0.49 | 0.60 |

| II | 0.78 | 3.50 | 51 | 304 | 5214 | 0.19 | 0.85 | 1.04 |

| III | 0.80 | 3.50 | 203 | 1305 | 17 706 | 1.00 | 0.48 | 1.48 |

| IV | 0.60 | 3.50 | 203 | 2610 | 34 324 | 1.00 | 0.00 | 1.00 |

| V | 0.45 | 0.95 | 169 | 750 | 11 606 | 0.97 | 0.66 | 1.63 |

| VI | 0.83 | 10 | 22 | 1522.5 | 20 380 | 0.56 | 0.41 | 0.96 |

| VII | 0.83 | 14 | 8 | 1522.5 | 20 375 | 0.64 | 0.41 | 1.05 |

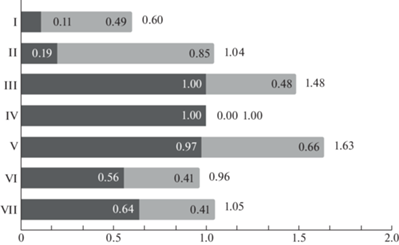

Графически выбор способа напыления можно представить как диаграмму на рис. 1. Как видно из примера наибольший балл имеет способ детонационного напыления, что объясняется его эффективностью при сочетании таких факторов как небольшие капитальные затраты и небольшой объем выпуска. Данный подход позволяет учитывать изменение эффективности вариантов при изменении объемов выпуска.

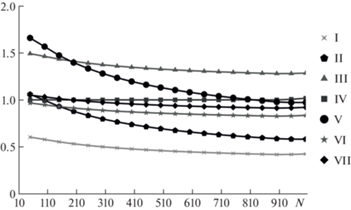

На рис. 2 для этого же примера построены кривые изменения суммарного балла для каждого варианта в диапазоне N = 10–1000 шт.

Вариант детонационного напыления (рис. 2, V) теряет свою эффективность на больших объемах выпуска, т.к. растет доля затрат на потери, связанные с низкой производительностью и низким коэффициентом использования материала. При N = 136 шт. большую эффективность имеет вариант высокоскоростного газопламенного напыления прутком (рис. 2, III).

Характер изменения кривых, изображенных на рис. 2, зависит от значений параметров K, Q и R, которые характеризуют уровень освоения технологии нанесения газотермических покрытий на конкретном производстве.

В предыдущем примере рассматривалась только одна деталь, однако, из-за разницы в напыляемых материалах, толщинах покрытий и геометрических характеристик напыляемых поверхностей, различные детали будут иметь множество вариантов, успешно прошедших этап отсеивания. Поэтому еще одним критерием эффективности варианта напыления является его универсальность, т.е. при выборе способа напыления следует учесть его применение для большинства деталей рассматриваемой номенклатуры. Такой вариант будет являться рациональным.

Таким образом, для реализации такого подхода следует учитывать число наименований деталей, которые можно обработать каждым из способов (8)

(8)

${{\delta }_{{ri}}} = \frac{{{{Z}_{i}}\sum\limits_{p = 1}^P {{{{\left( {{{\delta }_{p}}} \right)}}_{i}}} }}{P},$При расчете баллов следует учитывать вес каждого наименования деталей в номенклатуре, который определяется отношением объема выпуска p-й детали к суммарному объему выпуска NΣ. Тогда формулу (7) можно записать как (9)

(9)

${{\left( {{{\delta }_{p}}} \right)}_{i}} = \frac{{{{N}_{p}}}}{{{{N}_{\Sigma }}}}{{\left[ {{{\delta }_{1}} + {{\delta }_{{2p}}}} \right]}_{i}}.$Например, необходимо определить рациональный способ напыления для десяти различных деталей P = 10 шт. Исходные данные и суммарные баллы приведены в табл. 4. Пустые ячейки означают невозможность обеспечения заданных параметров качества для p-й детали i-м способом напыления, т.е. i-й способ не прошел этап отсеивания.

Таблица 4.

Пример выбора рационального способа напыления

| P | N, шт. | m, кг | e, руб/кг | Рейтинг δ для варианта | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| I | II | III | IV | V | VI | VII | ||||

| 1 | 300 | 0.1 | 1500 | – | 0.0241 | 0.0385 | 0.0276 | – | 0.0246 | 0.0270 |

| 2 | 100 | 0.35 | 2000 | – | – | – | – | 0.0134 | – | – |

| 3 | 5500 | 0.05 | 1500 | – | 0.1927 | 0.5698 | 0.5064 | 0.4971 | 0.3429 | 0.3856 |

| 4 | 500 | 0.15 | 1000 | 0.0217 | 0.0362 | 0.0621 | 0.0460 | 0.0611 | 0.0397 | 0.0435 |

| 5 | 1500 | 0.25 | 3500 | 0.0669 | 0.0815 | – | – | – | 0.1250 | 0.1368 |

| 6 | 150 | 0.35 | 550 | 0.0077 | 0.0132 | 0.0198 | 0.0138 | – | 0.0128 | 0.0140 |

| 7 | 10 | 0.07 | 4500 | – | – | 0.0014 | 0.0009 | – | 0.0009 | 0.0010 |

| 8 | 250 | 0.15 | 2500 | 0.0118 | 0.0196 | – | – | – | – | – |

| 9 | 2500 | 0.30 | 2000 | 0.1140 | – | 0.3112 | 0.2686 | 0.2238 | 0.2118 | 0.2315 |

| 10 | 50 | 0.20 | 2000 | – | 0.0047 | – | – | 0.0074 | 0.0044 | 0.0048 |

| NΣ | 10 860 | |||||||||

| Суммарный рейтинг, δΣ | 0.22 | 0.37 | 1.00 | 0.86 | 0.80 | 0.76 | 0.84 | |||

| Рациональный рейтинг, δr | 0.11 | 0.26 | 0.60 | 0.52 | 0.40 | 0.61 | 0.68 | |||

Простое суммирование баллов выделяет третий вариант (табл. 4) (высокоскоростное газопламенное напыление проволокой) как наиболее эффективный, однако, этот вариант перекрывает только половину номенклатуры деталей, хотя для каждой из них имеет самый высокий балл. При этом, необходимо дополнительно закупать оборудование для второго и пятого способов газотермического напыления, чтобы упрочнить остальные детали.

С другой стороны, рациональный рейтинг выделяет седьмой вариант (атмосферное плазменное напыление, воздух) как наиболее эффективный, т.к. он позволяет нанести покрытия на 80% номенклатуры деталей, однако и здесь требуется рассмотреть необходимость закупки дополнительного оборудования или изменения исходных данных деталей.

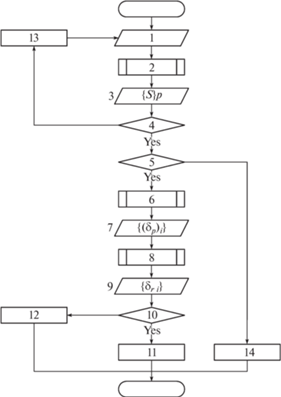

На основе представленной методики разработан алгоритм выбор рационального способа нанесения покрытий на группу деталей, приведенный на рис. 3.

Блоки содержат следующие действия:

Блок 1. Ввод исходных данных.

Блок 2. Отсеивание способов газотермического напыления по материалу и толщине покрытия, геометрической и размерной характеристике поверхности напыления, а также по параметрам качества покрытия, если они заданы в исходных данных.

Блок 3. Выходные данные: совокупность способов газотермического напыления (вариантов), успешно прошедших этап отсеивания для p-й детали {S}p.

Блок 4. Условие: “Вариантов больше или равно 1?”.

Блок 5. Условие: “Вариантов больше 1?”, если выполняется условие в блоке 4.

Блок 6. Ранжирование по суммарному баллу совокупности вариантов для p-й детали, если выполняется условие в блоке 5.

Блок 7. Выходные данные: суммарный рейтинг для напыления i-м способом покрытия на p-ю деталь.

Блоки с 1 по 7 повторяются для каждой детали.

Блок 8. Определение совокупности баллов с учетом универсальности для всех способов напыления по всей номенклатуре деталей.

Блок 9. Выходные данные: рациональный рейтинг вариантов с учетом универсальности способов напыления {δri}.

Блок 10. Условие: “Вариант с наибольшим δr перекрывает всю номенклатуру деталей?”

Блок 11. Принять вариант с наибольшим δr, если выполняется условие 10.

Блок 12. Поиск альтернативного варианта с меньшим δr, но перекрывающим всю номенклатуру изделий или принятие большего числа вариантов с разделением деталей на группы по способу напыления покрытий.

Блок 13. Поиск решения: изменение исходных данных.

Блок 14. Принять единственный вариант.

Представленная методика выбора рационального способа газотермического напыления на группу деталей, учитывающая характеристики самих способов и условия конкретного производства, позволяет повысить эффективность конструкторско-технологических решений при упрочении ответственных деталей.

Методика позволяет проводить сравнение производств по уровню освоения технологии газотермического напыления покрытий на основании анализа коэффициента использования материала K, эксплуатационных затрат R и производительности напыления Q.

Список литературы

Ковалев А.А., Краско А.С. Перспективы сокращения трудоемкости изготовления деталей машин за счет применения функциональных покрытий // Материалы III международной научно-практической конференции “Механика и машиностроение. Наука и практика”. Издательство: Индивидуальный предприниматель Жукова Елена Валерьевна. 2020. С. 27.

Ковалев А.А., Краско А.С. Перспективы и проблемы применения сверхзвукового плазменного напыления в условиях мелкосерийного производства // Сборник научных статей 10‑й международной научно-практической конференции “Современные материалы, техника и технология”. Курск, Издательство: Юго-Западный государственный университет, 2020. С. 174.

Албагачиев А.Ю., Ковалев А.А., Краско А.С. Выбор метода упрочняющей обработки деталей машин в условиях автоматизированного мелкосерийного производства // Проблемы машиностроения и автоматизации. 2021. № 2. С. 4.

Осипов Ю.И., Ершов А.А., Осипов А.Ю. Управление качеством в машиностроении. М.: Издательство “Наука”, 2009. 398 с.

Кравченко И.Н., Карелина М.Ю., Зубрилина Е.М., Коломейченко А.А. Ресурсосберегающие технологии получения функциональных наноструктурированных покрытий высокоскоростными методами нанесения // Вестник Донского государственного технического университета. 2015. № 3 (82). С. 19.

Калита В.И., Комлев Д.И. Плазменные покрытия с нанокристаллической и аморфной структурой. М.: “Лидер М”, 2008. 388 с.

Кудинов В.В., Бобров Г.В. Нанесение покрытий напылением. Теория, технология и оборудование. Учебник для вузов. М.: Металлургия, 1992. 432 с.

Бобров Г.В., Ильин А.А. Нанесение неорганических покрытий. М.: “Интернет Инжиниринг”, 2004. 624 с.

Пузряков А.Ф. Теоретические основы технологии плазменного напыления: Учеб. пособие по курсу “Технология конструкционных материалов”. 2-е изд., перераб. и доп. М.: Изд-во МГТУ им. Н.Э. Баумана, 2008. 360 с.

Газотермическое напыление: учеб. пособие / Под ред. Л.Х. Балдаева. М.: Маркет ДС, 2007. 344 с.

Ильюшенко А.Ф., Шевцов А.И., Оковитый В.А. и др. Процессы формирования газотермических покрытий и их моделирование. Минск: Беларус. навука, 2011. 357 с.

Meghwal A., Anupam A., Murty B.S., Berndt C.C., Kottada R.S., Andrew S.M. Thermal spray high-entropy alloy coatings: a review // Journal of thermal spray technology. 2020. № 29. P. 857.

Mauer G., Vaßen R., Stöver D. Plasma and particle temperature measurements in thermal spray: approaches and applications // Journal of thermal spray technology. 2011. № 3 (20). P. 391.

Cui Y., Guo M., Wang C., Tang Z. Adhesion enhancement of a metallic al coating fabricated by detonation gun spray on a modified polymer matrix composite // Journal of thermal spray technology. 2019. № 28. P. 1730.

Vignesh S., Shanmugam K., Balasubramanian V., Sridhar K. Identifying the optimal HVOF spray parameters to attain minimum porosity and maximum hardness in iron based amorphous metallic coatings // Defence Technology. 2017. № 13. P. 101.

Pulido-Gonzalez N., Garcia-Rodriguez S., Campo M., Rams J., Torres B. Application of DOE and ANOVA in optimization of HVOF spraying parameters in the development of new Ti coatings // Journal of thermal spray technology. 2020. № 29. P. 384.

Буткевич М.Н., Олейник А.В., Пузряков А.А. Методика выбора оптимального метода нанесения покрытия // Теоретические и прикладные проблемы сервиса. 2005. № 4 (17). С. 17.

Карцев С.В., Ширшов В.С. Выбор материалов для нанесения покрытий плазменными методами // Технология машиностроения. 2012. № 6. С. 30.

Амуи А.М., Мирхосейни Г.Р., Джафари А., Тарасов А.И. Выбор метода нанесения защитного покрытия // Научный вестник Московского государственного технического университета гражданской авиации. 2016. № 225 (3). С. 5.

Селиванов С.Г. Применение средств искусственного интеллекта и методов нечеткой логики для выбора технологий нанесения покрытий // Сварочное производство. 2013. № 5. С. 30.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин