Проблемы машиностроения и надежности машин, 2022, № 3, стр. 95-101

Исследование щелевых сельскохозяйственных распылителей, изготовленных методами 3D-печати

В. А. Денисов 1, В. Э. Славкина 1, *, А. С. Свиридов 1, Ю. А. Гончарова 1

1 Федеральный научный агроинженерный центр ВИМ

Москва, Россия

* E-mail: vicktoria.slavkina@yandex.ru

Поступила в редакцию 14.10.2021

После доработки 07.02.2022

Принята к публикации 11.02.2022

- EDN: YCICDE

- DOI: 10.31857/S0235711922030038

Аннотация

В настоящей статье представлены результаты исследований распылителей сельскохозяйственных опрыскивателей, изготовленных методами аддитивных технологий. Исследуемые образцы изготавливались при помощи SLA- и SLS-печати. Для 3D-печатных распылителей и эталонных из полиацеталя определялись расход рабочей жидкости, изменение формы сопла распылителя, угол распыла, изменение массы в результате испытаний. Был сделан вывод о возможности применения распылителей, изготовленных методом 3D-печати, вместо изготавливаемых серийно полимерных распылителей.

В технологической системе возделывания сельскохозяйственных культур химическая защита растений от сорняков, вредителей и болезней имеет приоритетное значение. В структуре комплексной системы защиты растений особое место занимает по праву химический метод, и в частности, опрыскивание. Эффективность работы опрыскивателей в первую очередь определяется качеством используемых распылителей, регулирующих дисперсность и количество распыляемой жидкости [1–3]. Наиболее часто применяют распылители, изготовленные из полимерных материалов, благодаря их высокой химической стойкости, большему сроку жизни и низкой цене [4].

В настоящее время одним из перспективных направлений производства различных деталей из полимерных материалов является применение аддитивных технологий. Внедрение технологий трехмерной печати (3D-печать) обеспечивает возможность создания детали машины или изделия в целом на основе разработанной 3D-модели в кратчайшие сроки и с минимальными потерями материалов [5–8]. Полимерные распылители сельскохозяйственных опрыскивателей также могли бы изготавливаться методами 3D-печати, что позволило бы существенно сократить затраты на их изготовление при разработке и испытаниях новых образцов распылителей или при срочном ремонте опрыскивателей [9]. Однако номенклатура материалов, применяемых для 3D-печати, ограничена. Имеются также ограничения по точности изготовления моделей и качеству их поверхности. Таким образом, возникает опасение, что 3D-печатные распылители не будут повторять характеристики их аналогов, изготовленных традиционным методом литья под давлением [10–13]. Цель статьи – сравнение функциональных характеристик 3D-печатных щелевых распылителей с их серийно изготавливаемым аналогом и оценке возможностей их применения.

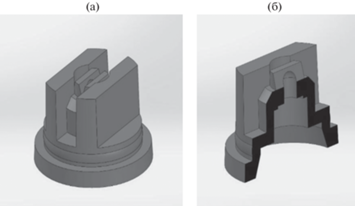

Материалы и методы. Для изготовления образцов применялась технология 3D-печати. Для этого в начале в программе SolidWorks строилась трехмерная модель образца (рис. 1).

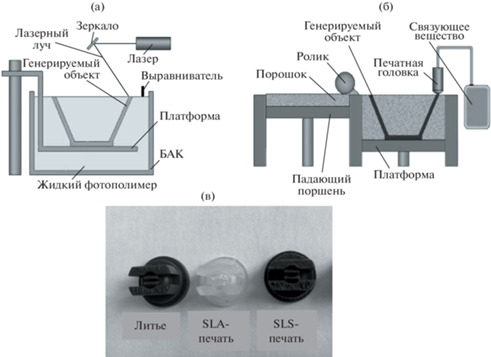

Для 3D-печати распылителей были выбраны технологии SLA и SLS, поскольку они обеспечивают более высокую точность и качество поверхности изделий по сравнению с имеющимися аналогами. Для изготовления образцов методом SLA-технологии используется фотополимерная смола, которая заливается в бак, после чего лазерный луч обводит контур детали и таким образом формируется деталь под действием ультрафиолетового света [14, 15]. Технология SLS-печати имеет похожий принцип действия и позволяет получать изделия из мелких кусочков пластика, керамических или стеклянных порошков [16, 17]. Схемы работы принтеров, работающих по SLS- и SLA-технологии представлены на рис. 2.

Рис. 2.

Схема работы 3D-принтера и образцы для испытаний: (а) – схема работы 3D-принтера, работающего по SLА-технологии; (б) – схема работы 3D-принтера, работающего по SLS-технологии; (в) – образцы для испытаний.

Распылители, исследуемые в настоящей статье, были изготовлены из различных материалов. В качестве эталонного образца использовался распылитель, изготовленный из термопласта – полиформальдегид (POM). Данный образец принадлежит компании TeeJet, изготовленный методом литья под давлением. При изготовлении образцов, полученных методом SLA-печати, применялась фотополимерная смола FormLabs Durable Resin. Образцы, полученные методом SLS-печати, изготавливались из полиамида 12 (РА 12) (рис. 2).

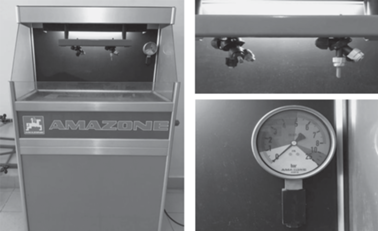

Для оценки функциональных характеристик, полученных щелевых распылителей использовали испытательный стенд (рис. 3), состоящий из бака для воды с насосом-фильтром, корпуса, распределителя, манометра, напорного шланга и штанги с распылителями.

Эксперимент проводился следующим образом: одновременно испытывался эталонный образец из термопласта и исследуемый образец. Распылитель крепился на кронштейне, плоскостью веера распыла поперек стола. Бак опрыскивателя заполняли водой, и насосом в нем создавалось давление. Из распылителя вода попадала на стол, стекала по наклонной поверхности в лоток, а затем в емкость под ним. Испытания распылителей на стенде проводилось при различном давлении: минимальное – 1 Па, промежуточное – 2.5 Па, максимальное 4 Па. После установки требуемого давления устанавливали мерный стакан объемом 200 мл и включали секундомер. Испытания проводили в течение 3 с, после чего закрывали кран и измеряли количество жидкости в мерном стакане по достигнутой метке.

Также в процессе испытаний проводили измерение угла распыла. Для этого процесс распыления записывали на камеру. Из полученных видео формировали стоп-кадры. После эти изображения обрабатывались в программе КОМПАС-3D: на изображении строились две линии, касательные к формируемому факелу распыла жидкости, и измерялся угол между ними.

Дополнительно проводилось исследование изменения диаметра распылителя после испытаний, которое осуществлялось при помощи оптического микроскопа GX53. Также при помощи аналитических весов измерялась масса исследуемых образцов распылителей до и после проведения испытаний.

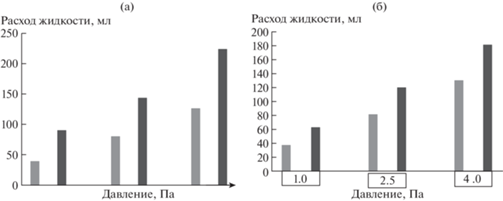

Результаты и обсуждение. Средний расход рабочей жидкости для распылителей, изготовленных различными методами, представлен на рис. 4.

Рис. 4.

Гистограмма сравнения расхода рабочей жидкости: (а) – SLA-печать; (б) – SLS-печать:

– эталон;

– эталон;  – образец.

– образец.

Образцы, изготовленные с помощью 3D-печати, имеют больший расход воды по сравнению с эталоном. В среднем для распылителей, изготовленных методом SLA-печати, происходит увеличение расхода жидкости на 44–49%, для распылителей, изготовленных SLS-печатью, на 58–66%.

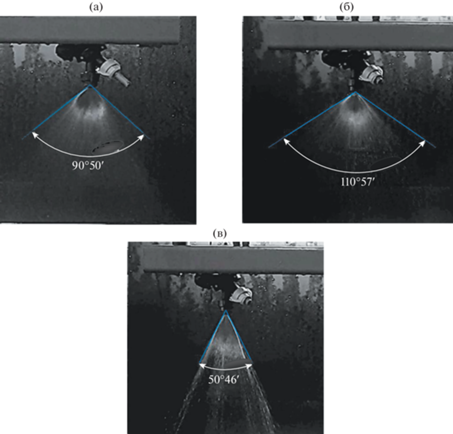

Внешний вид факелов распыла исследуемых распылителей при одинаковом давлении (2.5 Па) показан на рис. 5. Полученные данные, анализировались при помощи фото- и видеоматериалов, снятых в ходе эксперимента.

Согласно данным рис. 5 видно, что самым большим размером капель обладают образцы, изготовленные методом SLS-печати, можно заметить ярко выраженные струи воды. При испытании образцов, изготовленных SLA-печатью, также можно заметить крупные капли. Значения угла распыла образцов представлены в табл. 1.

Таблица 1.

Углы распыла распылителей при 2.5 Па

| Образец | Угол, °С |

|---|---|

| Эталон | 95.50 |

| SLA-печать | 110.51 |

| SLS-печать | 50.46 |

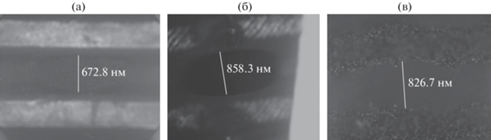

Также в ходе исследования проводилось измерение диаметра сопла образцов до и после проведения испытаний с помощью электронного микроскопа. Примеры полученных изображений представлены на рис. 6. Данные измерений представлены в табл. 2. Как видно наибольшее увеличение диаметра произошло у порошковых образцов, изготовленных методом SLS-печати. В среднем увеличение диаметра распылителей, изготовленных при помощи SLS-технологии, составило порядка 10%.

Рис. 6.

Диаметр образцов, измеряемый при помощи микроскопа: (а) – эталонный образец; (б) – SLA-печать; (в) – SLS-печать.

Таблица 2.

Изменение диаметра образцов

| Материал | Образец № | Изменение диаметра, мкм | Среднее значение диаметра, мкм |

|---|---|---|---|

| SLS-технология | 1 | 31.5 | 88.8 |

| 2 | 92.0 | ||

| 3 | 142.8 | ||

| SLA-технология | 1 | 12.5 | 7.5 |

| 2 | 8.4 | ||

| 3 | 1.5 | ||

| Литье | 1 | 4.0 | 4.0 |

Следовательно, такой метод не подходит для создания распылителей опрыскивателя, т.к. происходит быстрый износ распылителя, что ведет к изменению угла факела распыла и большему расходу рабочей жидкости. Изменение диаметра образцов из фотополимерной смолы составило 1%.

Далее измерялась масса образцов до и после испытаний. Полученные данные представлены в табл. 3.

Таблица 3.

Значение массы образцов

| Материал | Образец № | Изменение массы, мг | Среднее значение изменения массы, мг |

|---|---|---|---|

| SLA-технология | 1 | +1.42 | +2.03 |

| 2 | +4.32 | ||

| 3 | +0.34 | ||

| SLS-технология | 1 | +2.38 | +2.46 |

| 2 | +2.58 | ||

| 3 | +2.42 | ||

| Литье | 1 | –0.58 | –0.58 |

Как видно из полученных данных масса исследуемых распылителей незначительно увеличилась после испытаний, что может свидетельствовать о поглощении воды данными материалами. Эталонный образец, напротив стал весить меньше из-за износа распылителя.

Выводы. В результате проведенной работы было установлено, что изготовленные образцы имеют более чем на 50% увеличенный расход воды по сравнению с эталонным. Также по сравнению с образцом из термопласта, образцы, изготовленные методом SLA- и SLS-печати подвержены большему износу и увеличению диаметра сопла. У образцов, полученных порошковой печатью увеличение диаметра сопла составляет 10%. Также, полученные образцы, обладают способностью поглощать воду, о чем свидетельствует увеличение массы образцов после проведения испытаний. Также данные образцы распыляют довольно крупные капли и струи воды видные даже невооруженным глазом.

Несмотря на близкое к эталону значение угла распыла у образцов из фотополимерной смолы Durable 110.5°С, данный вид распылителей не может быть полноценно использован вместо эталонного образца из-за всех вышеперечисленных недостатков.

Список литературы

Герасименко И.В. К вопросу повышения эффективности и эксплуатационной надежности опрыскивателей сельскохозяйственных культур // Статья в сборнике трудов конференции: Современные тенденции в науке, технике, образовании, Смоленск, Россия, 2018. С. 26.

Борисенко И.Б., Мезникова М.В., Улыбина Е.И. Технологические особенности полосовой химической обработки пропашных культур // Фермер, Поволжье. 2019. № 2 (79). С. 74.

Омаров А.Н., Бекешеев М.И. Экспериментальные исследования установки распылителей при обработке пропашных культур // Статья в сборнике трудов конференции: Интеллектуальные технологии и техника в АПК, Мичуринск, Россия, 2016. С. 320.

Лысыч М.Н., Шабанов М.Л., Качурин А.А. Обзор современных технологий 3D печати // Modern High Technologies. 2015. V. 6. P. 26.

Свиридов А.С., Катаев Ю.В., Загоруйко М.Г. Анализ типов распылителей сельскохозяйственных опрыскивателей // Аграрный научный журнал. 2021. № 6. С. 96.

Baila D.-I., Lazar L.-V. Economically evelopment of 3D-printing technology in Romania // In: 29th International Business Information Management Association Conference, Vienna, Austria, 2017. P. 3735.

Славкина В.Э., Мирзаев М.А., Лопатина Ю.А. Возможности применения технологии 3D-печати для оптимизации ремонта зубчатых передач // Технический сервис машин. 2020. № 1. С. 54.

Дорохов А.С., Свиридов А.С. () Применение аддитивных технологий при техническом сервисе садовой техники // Агроинженерия. 2020. № 6 (100). С. 39.

Ерохин М.Н., Казанцев С.П., Дорохов А.С. Компьютерные технологии проектирования в учебном процессе агроинженерных вузов // Вестник Федерального государственного образовательного учреждения высшего профессионального образования “Московский государственный агроинженерный университет имени В.П. Горячкина”. 2010. № 4 (43). С. 82.

Потемкин Р.А., Свиридов А.С. Особенности испытаний распылителей сельскохозяйственных опрыскивателей // Технический сервис машин. 2020. № 4 (141). С. 47.

Hazrat A.M., Batsai S., Sarbassov D. 3D printing: a critical review of current development and future prospects // Rapid Prototyping Journal. 2019. № 25 (6). P. 1108.

Saini J.S., Dowling L., Kennedy J., Trimble D. Investigation of the mechanical properties on different print orientations in SLA 3D printed resin // Journal of Mechanical Engineering Science. 2020. № 234 (11). P. 2279.

Дорохов А.С. Перспективы технического обеспечения входного контроля качества // Тракторы и сельхозмашины. 2010. № 8. С. 46.

Полушкин Д.П. 3D-печать методом SLA // Инновационное развитие. 2018. № 1 (18). С. 24.

Дубинкин Д.М., Исмаилова Ш.Я., Искандарова Е.И., Усаченко О.И. Современное состояние, пути развития, области применения селективного лазерного спекания (SLS) // Статья в сборнике конференции: Инновации в информационных технологиях, машиностроении и автотранспорте, Кемерово, Россия, 2019. С. 174.

Poljak S., Madaj R., Podhora P. Verification of construction properties materials for rapid prototyping using SLS technology // In: 58th International Conference of Machinery Design Departments, Czech Republic, 2017. P. 306.

Султанова Ф.Р., Нам И.Э., Мирзахакимов С.Б. Технология селективного спекания (SLS) // Инновационная наука. 2016. № 10. Р. 119.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин