Проблемы машиностроения и надежности машин, 2023, № 3, стр. 100-105

Методика испытания трибологических свойств осевых опор

Е. М. Черемисинов 1, И. С. Сплавский 2, *

1 ООО “КБЛЕКС”

Москва, Россия

2 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: spl-igor@yandex.ru

Поступила в редакцию 04.05.2022

После доработки 21.11.2022

Принята к публикации 20.12.2022

- EDN: VPIJZT

- DOI: 10.31857/S0235711923020025

Аннотация

В статье приведены и рассмотрены методические испытания трибологических свойств осевых опор. В качестве опоры была выбрана гидрозащита с усиленной осевой опорой для высокооборотных лопастных насосов. В качестве экспериментального образца использовались сегментный подпятник и пята. В процессе эксперимента были получены основные характеристики работоспособности экспериментального образца.

При эксплуатации в экстремальных условиях работоспособность новой техники обеспечивается конструктивными особенностями поверхностей трения и применением новых перспективных материалов. Условия работы, которые можно отнести к экстремальным, возникают в крупногабаритных узлах трения, работающие при высоких скоростях скольжения и нагрузках.

В первом контуре реакторных установок типа ВВЭР (водо-водяной энергетический реактор) принудительную циркуляцию теплоносителя обеспечивают главные циркуляционные насосы (ГЦН). Принудительная циркуляция обеспечивается работой насоса, который подает теплоноситель в реактор, а оттуда нагретый теплоноситель возвращается, охлаждаясь в парогенераторе. От надежной и бесперебойной работы ГЦН напрямую зависит безопасность любой АЭС.

В общем случае ГЦН это вертикальный, одноступенчатый, лопастной насос центробежного типа. Типовая конструкция ГЦН включает в себя следующие типовые узлы: приводной электродвигатель, подшипниковые опоры с системой смазки, уплотнение вращающегося вала с системой питания и охлаждения, проточную часть.

Отличительная особенность условий эксплуатации циркуляционных насосов это их непрерывная и надежная работа в течение длительного времени, исчисляемого десятками тысяч часов, без ремонта и непосредственного обслуживания. Одними из наиболее ответственных и, в большинстве случаев, определяющими работоспособность насосов, являются радиальные и осевые подшипники скольжения и торцовые уплотнения, в качестве смазывающей и охлаждающей жидкости для которых используется перекачиваемая среда, в основном дистиллированная вода, а также нефтяные масла и др.

Для исследования, разработки и оптимизации высокооборотных упорных подшипников, применяемых в циркуляционных насосах необходимо провести испытания на специализированном стенде для методических испытаний.

Методика испытаний. В качестве стенда методических испытаний трибологических свойств осевых опор выбрана гидрозащита с усиленной осевой опорой, разработанная ранее по техническому заданию для высокооборотных лопастных насосов. Такая гидрозащита погружного высокооборотного центробежного насоса для добычи нефти из скважины представляет новое поколение агрегатов для добычи пластовой жидкости из нефтяных скважин, эксплуатирующихся в осложненных условиях и предназначена для компенсации полного осевого усилия от вала насоса, которое может достигать в ряде случаев 2000 кг.

Эксплуатационные условия гидрозащиты в полной мере соответствуют намеченным условиям испытаний экспериментальных образцов на спроектированном стенде по теме “Разработка методик, средств экспериментальных исследований и проведение трибологических испытаний модельных образцов в режиме гидродинамического трения”.

Таким образом, гидрозащита представляет собой испытательный шпиндель, позволяющий на стадии методических экспериментов более тщательно подготовить экспериментальные образцы и уточнить содержание основной программы и методики трибологических исследований.

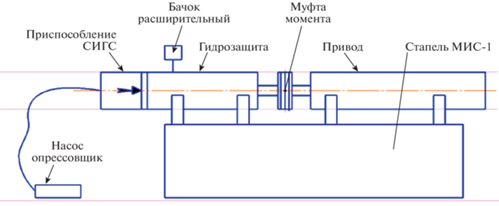

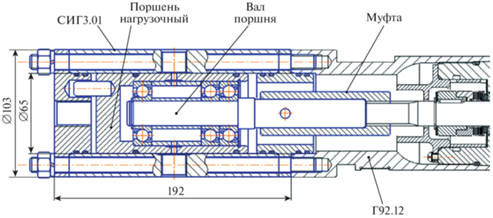

Испытания были проведены на стенде МИС-01 (рис. 1) с применением специального нагрузочного приспособления, которое монтируется на верхний фланец гидрозащиты (рис. 2).

Нагрузка осевая на вал гидрозащиты осуществлялась за счет давления насоса опрессовщика в левой камере поршня приспособления.

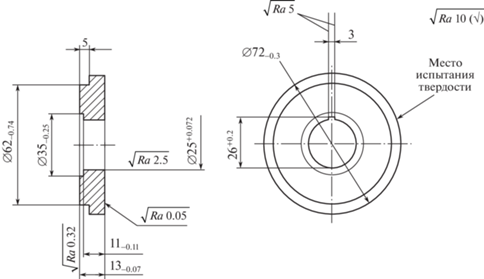

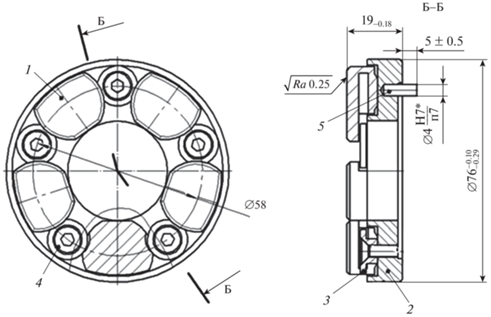

В качестве экспериментального образца использовались сегментный подпятник и пята (сталь 95Х18 ГОСТ 5632-72) (рис. 3, 4).

Рис. 3.

Экспериментальный образец – подпятник сегментный (пять сегментов): 1 – сегмент с антифрикционным покрытием; 2 – корпус подпятника; 3 – держатель сегмента; 5 – штифт корпуса.

Испытания экспериментального образца проводились в диапазоне частот вращения от 3000 до 7000 об/мин с использованием электроизоляционного синтетического масла МДПН-С2 (ТУ 38.4011185-2008).

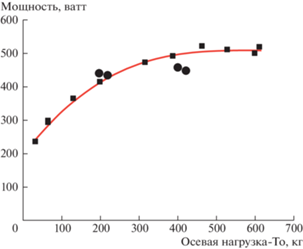

Обсуждение результатов. В процессе эксперимента были получены основные характеристики работоспособности экспериментального образца. Проверка работоспособности осевой опоры на частоте 3000 об/мин показала полное совпадения с результатами паспорта на изделие. Мощность трения гидрозащиты под нагрузкой (600 кГ) не превышала 500 ватт (рис. 5).

Рис. 5.

Результаты сравнительных испытаний экспериментального образца в виде сегментного подпятника осевой опоры гидрозащиты. Мощность трения Г92.12: $ \bullet $ – паспортные данные; $\blacksquare $ – экспериментальные данные.

При работе на более высоких частотах обнаружились скачки момента, которые могли соответствовать переходу работы осевой опоры из гидродинамического в режим граничного трения, когда имеет место разрушение масляного клина. Следует отметить, что в анализе режимов работы осевой опоры существует достаточно много факторов, которые определяют устойчивый режим работы узла трения, и поэтому, достоверное подтверждение стабильности режима трения можно получить в результате длительных испытаний и только при достижении температурного максимума в зоне трения.

При переходе в граничный режим трения в опоре может возникнуть резкий рост мощности трения, и как следствие перегрев и разрушение поверхностей трения.

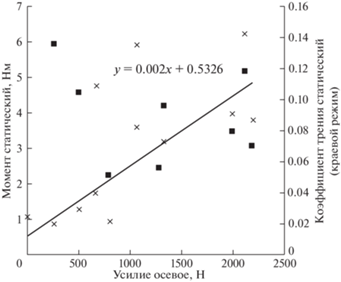

Оценка статического трения (рис. 6.), которое может характеризовать переход в граничный режим показала, что при частотах вращения в 10 000 об/мин мощность трения может составить 15 квт (коэффициент трения 0.1).

Рис. 6.

Оценка статического трения осевой опоры. Статическое трение в осевой опоре Г.92.12: х – момент статический, $\blacksquare $ – коэффициент трения статический.

Значительный рост момента трения был зафиксирован на частоте вращения вала гидрозащиты в 7000 об/мин и осевой нагрузке 398 кг, при которой расчетный коэффициент трения достиг значения 0.0151.

В связи с этим, предполагая, что режим трения может перейти в граничный, испытания осевой опоры Керамет были остановлены для ревизии узла опоры и обсуждения результатов с разработчиком гидрозащиты.

Список литературы

Юшин Е.С. Насосное оборудование системы трубопроводного транспорта нефти и нефтепродуктов. Ухта: Ухтинский государственный технический университет, 2019.

Ветохин В.И. Погружной асинхронный электродвигатель открытого исполнения нового поколения типа “АМВ НГС” для нефтегазовых скважин // Морской вестник. 2011. № 3 (39). С. 51.

Чичинадзе А.В., Браун Э.Д., Буше Н.А. и др. Основы трибологии (трение, износ, смазка) / Под ред. А.В. Чичинадзе. М.: Машиностроение, 2001. 664 с.

Шихватов А.М. Об устойчивости упорных газодинамических подшипников, профилированных спиральными канавками // Проблемы машиностроения и надежности машин. 2004. № 6. С. 27.

Емельянов И.А. Повышение эксплуатационных характеристик упорных газодинамических подшипников: Дис. … канд. техн. наук. Калуга: Моск. гос. техн. универ. им. Н.Э. Баумана (Калужский филиал), 2001. 178 с.

Qiu Y., Khonsari M.M. Investigation of tribological behaviors of annular rings with spiral groove // Tribology International. 2011. V. 44. P. 1610.

Suh M., Chae Y., Kim S., Hinoki T., Kohyama A. Effect of geometrical parameters in micro-grooved crosshatch pattern under lubricated sliding friction // Advanced Materials Research. 2008. V. 47–50. P. 507.

Песковацков М.Н., Сплавский И.С., Воронин Н.А. Модельный трибоанализ перспективных материалов для высокооборотных упорных подшипников скольжения. Фундаментальные исследования и инновационные технологии в машиностроении // Научные труды VII Международной научной конференции. 2021. С. 189.

Корчак А.В. Моделирование и программа расчета упорных лепестковых газодинамических подшипников // Вестник Воронежского государственного технического университета. 2011. Т. 7. № 4. С. 138.

Сытин А.В., Киричек А.А., Тюрин В.О. Динамическая модель упорного лепесткового газодинамического подшипника с учетом осевых воздействий // Известия Тульского государственного университета. Технические науки. 2021. № 4. С. 93.

Сплавский И.С., Кулаков О.И. Способы повышения триботехнических свойств упорных подшипников скольжения // В сборнике: XXXII Международная инновационная конференция молодых ученых и студентов по проблемам машиноведения. Сборник трудов конференции. 2021. С. 241.

Прокопенко А.А., Марцинковский В.С., Лазаренко А.Д. Обеспечение экономической эффективности и экологической безопасности турбокомпрессоров синтез-газа. Исследование, конструирование и технология изготовления компрессорных машин // Труды XI Международной научно-технической конференции молодых специалистов. Казань, 2022. С. 123.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин