Проблемы машиностроения и надежности машин, 2023, № 3, стр. 29-32

Температурные остаточные напряжения при лазерной иммерсионной резке металлов

А. Ю. Албагачиев *

Институт машиноведения им. А.А. Благонравова

Москва, Россия

* E-mail: albagachiev@yandex.ru

Поступила в редакцию 30.10.2022

После доработки 31.01.2023

Принята к публикации 20.02.2023

- EDN: PPYDHC

- DOI: 10.31857/S0235711923030033

Аннотация

Показаны преимущества использования лазерного сверления и резки при получении отверстий в металлах. Приведены расчетные данные температуры и температурных остаточных напряжений при лазерной и лазерной иммерсионной резке.

Четвертая промышленная революция связана с цифровизацией производства, полной автоматизациями его подготовки и выполнения технологических операций обработки деталей машин. “Узким” местом в обработке деталей является мелкоразмерное сверление отверстий диаметром 0.1–5 мм жаропрочных, высокопрочных, легированных и вязких сталей и сплавов. Существует большой набор (весьма затратных) технологических методов обработки отверстий начиная от лазерной и эрозионной обработки до алмазного, твердосплавного и ультразвукового сверления. Наиболее распространенным способом получения мелкоразмерных отверстий является традиционное сверление серийными спиральными сверлами, который имеет следующие недостатки – низкую производительность, низкий уровень автоматизации и механизации и достаточно значимый уровень брака. Главным недостатком операции сверления является использование режимов обработки рекомендованных существующими номограммами, таблицами, справочниками, данными различных фирм, в том числе и зарубежных (sandvik, iskar, walter и т.д.), которые обеспечивают низкую стойкость и частые поломки малопрочного инструмента при обработке труднообрабатываемых материалов. Так, например, известно, что период стойкости до затупления у сверел, изготовленных из инструментальной стали Р6М5 (d ≤ 5 мм) при сверлении нержавеющей стали, составляет шесть минут.

На данный момент лазерное сверление и резка отверстий является наиболее перспективным методом получения всевозможных отверстий различного размера и геометрии практически на любой твердой поверхности, включая такие тугоплавкие материалы как вольфрам, рений, тантал, молибден и др. [1] (рис. 1).

В.С. Кондратенко и его школой разработан иммерсионный метод лазерной резки металлов [1, 2] с использованием ионизированной воды, при котором минимизированы энергозатраты за счет рационального использования мощности лазерного излучении при обеспечении высокого качества поверхности (остаточных напряжений) лазерного реза и прилегающих к нему поверхностей материала. В качестве источника излучения был использован пикосекундный Nd: YAG лазер Coherent Hyper Rapid 50W с длиной волны 1064 нм c пучком лазерного излучения диаметром порядка 28 мкм.

Использование наноионизированной воды в качестве иммерсионной жидкости [1] позволило избежать большие деформации материала, а процесс резки проходил без искр и горения металла, выбросов продуктов абляции и пара в окружающую среду. Результаты сверления отверстий в образцах из нержавеющей стали толщиной 0.05 мм следующие: используемая мощность излучения после объектива составила 35 Вт; частота 200 кГц; скорость сканирующего устройства 3000 мм/с; скорость перемещения по вертикальной оси Z – 50 мкм/с. Время, затраченное на вырезание одного отверстия, составило одну секунду.

В любой работе по лазерной обработке материалов перечисляются преимущества такой технологии. В их числе всегда говорится об отсутствии деформаций изделия после лазерного воздействия. Причиной этого называют локальность воздействия, очень малые времена термического цикла, малую глубину зоны термического влияния и т.п. При лазерном воздействии – в первую очередь термическом (речь идет о традиционных лазерных термических технологиях – закалке, легировании, наплавке, сварке, резке, маркировке и т.п.), в материалах (и, конечно, в металлах, о которых далее и пойдет речь) при высоких температурах происходят фазовые превращения, меняется их структура, изменяется кристаллическая решетка и внутренний объем кристаллической ячейки, возникают внутренние температурные напряжения и напряжения за счет структурно-фазовых превращений. Система становится неоднородной. В объекте лазерного воздействия (в обрабатываемой лазером детали) формируются участки с характеристиками, отличающимися от основного объема материала. Если их концентрация становится значительной и эти напряжения преодолевают некий порог прочности металла, то система (деталь, образец) становится неустойчивой и в результате деформируется. Тезис о бездеформационности лазерной обработки следует понимать так, что эти деформации могут быть гораздо меньше, чем при традиционных методах термической обработки металлов (может быть, даже на порядки). Но они есть, и задача технологов – понять их причины и свести их к минимуму, благо, что лазерный луч дает такие возможности. Настоящее исследование было проведено с целью выявления влияния режимов лазерной резки листовых металлических материалов на их устойчивость к возникновению остаточных напряжений. Трещины появляются под воздействием растягивающих остаточных напряжений возникающих в нержавеющей стали в результате быстрого охлаждения после импульсного нагрева. Рассмотрим распределение температуры нагрева при лазерной резке отверстия в стали 12Х18Н10Т (табл. 1) без хладагента и с его использованием.

Таблица 1.

Физико-механические свойства стали 12Х18Н10Т

| Материал | Плотность, кг/м3 | Теплоемкость, Дж/кг °С | Температуро- проводность а, 106 м2/с | Прочность, МПа |

|---|---|---|---|---|

| сталь 12Х18Н10Т | 7920 | 518 | 5 | 550 |

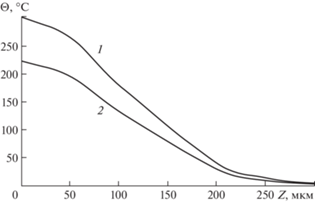

Расчет распределения температуры от поверхности отверстия в радиальном направлении выполняли по формуле (1). Результаты расчета приведены на рис. 2

где Θ – температура на контакте лазерный луч–металл; а – температуропроводность; t – время контакта луча с металлом.Рис. 2.

Распределение температуры при лазерной резке: 1 – без хладагента; 2 – с иммерсионной жидкостью.

Касательные напряжения, возникающие вокруг зоны облучения стали, растягивают материал и если остаточные напряжения σ > σр (где σр – предел прочности металла, 550 МПА для стали 12Х18Н10Т), то вероятность возникновения трещины высокая.

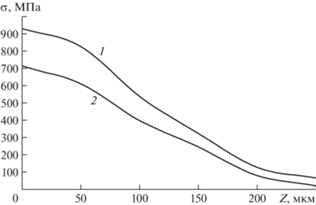

Расчеты остаточных температурных напряжений (рис. 3) выполняли по формуле (2)

где α – коэффициент линейного расширения; E – модуль упругости.Рис. 3.

Распределение остаточных напряжений после лазерной резки: 1 – без хладагента; 2 – с иммерсионной жидкостью.

Как видно из рис. 2 максимальные контактные температуры между лазерным лучом и металлом в радиальном направлении при лазерной резке составляют 220 и 300°С температуры соответственно с имерсионной жидкостью и без нее. С увеличением расстояния перпендикулярно лучу в металл температуры снижаются, и снижается их разность и на расстоянии 300 мкм от контактной поверхности ее значения совпадают.

После лазерной резки без хладагента (рис. 3, кривая 1) растягивающие остаточные напряжения на поверхности достигают 920 МПа, критическое расстояние от поверхности отверстия в радиальном направлении, где могут развиться трещины, составляет 120 мкм. При лазерной резке с использованием хладагента (рис. 3, кривая 2) поверхностные остаточные напряжения составляют 720 МПа, а критическая область трещинообразования снижается примерно вдвое – до 60 мкм. На расстоянии 300 мкм от поверхности отверстия они снижаются до 0 и дальше переходят в сжимающие остаточные напряжения.

Выводы. Сравнительный анализ лазерной обработки стали 12Х18Н10T показал, что с помощью иммерсионной охлаждающей жидкости можно на 17% снизить температуру, на 30% поверхностные остаточные растягивающие напряжения и в 1.5 раза уменьшить расстояние вокруг отверстия, где они могут появиться.

Список литературы

Kondratenko V.S., Naumov A.S., Velikovskiy I.E. Taiwan Patent 107129739, 2018.

Кондратенко В.С., Лу Х.-Т., Наумов А.С., Великовский И.Э. Лазерная резка кремниевых подложек изготовленных методом Taiko // Прикладная физика. 2020. № 1. С. 71.

Лу Х.-Т., Кондратенко В.С., Наумов А.С., Великовский И.Э., Зобов А.К. Новая технология лазерной резки кремниевых подложек “TAIKO” // Сборник докладов конференции “Оптические технологии, материалы и системы (Оптотех-2019)”; ФТИ Российского технологического университета / Под редакцией В.С. Кондратенко. М.: РТУ-МИРЭА, 2019. С. 16.

Murakami R., Nakagawa H., Matsuo S. Water-Assisted Laser Drilling for Miniature Internal Thread in Glass and Evaluation of Its Strength // J. of Laser Micro Nanoengineering. 2017. V. 12. № 3. P. 203.

Arai Y., Sako T., Takebayashi Y. Supercritical fluids: molecular interactions, physical properties and new applications. Berlin: Springer, 2002.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин