Проблемы машиностроения и надежности машин, 2023, № 3, стр. 40-47

Оценка эксплуатационной надежности шестеренных гидронасосов, отремонтированных с применением метода электроискровой обработки

И. Н. Кравченко 1, *, С. А. Величко 2, А. В. Мартынов 2, О. В. Бармина 1, А. С. Апатенко 3, Н. С. Севрюгина 3

1 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

2 Национальный исследовательский Мордовский государственный университет им. Н.П. Огарева

Саранск, Мордовия, Россия

3 Российский государственный аграрный университет им. К.А. Тимирязева

Москва, Россия

* E-mail: kravchenko-in71@yandex.ru

Поступила в редакцию 22.12.2022

После доработки 17.01.2023

Принята к публикации 20.02.2023

- EDN: PQIPGI

- DOI: 10.31857/S0235711923030094

Аннотация

Статья посвящена оценке эффективности новой технологии ремонта шестеренных насосов с восстановлением изношенных поверхностей ресурсоопределяющих сопряжений деталей и повышением их износостойкости. Отремонтированные по предложенной технологии гидронасосы показали увеличение среднего межремонтного ресурса в условиях реальной эксплуатации в 1.07 раза по сравнению с ресурсом в доремонтный период эксплуатации.

В гидравлической системе приводов управления навесными, полунавесными и прицепными орудиями сельскохозяйственных и промышленных тракторов, самоходных почвообрабатывающих и дорожных машин, эксплуатирующихся при большой запыленности применяются шестеренные насосы (НШ) серии А (круглые), предназначенные для нагнетания рабочей жидкости [1–3].

Техническое состояние гидронасосов определяется коэффициентом подачи [4, 5], значение которого для новых насосов составляет 0.92–0.95. За предельное состояние принимается его падение более чем на 40%.

Нормированный 80-процентный гамма-ресурс круглых шестеренных насосов составляет 6000 ч при условии соблюдения правил эксплуатации, технического обслуживания и хранения [6]. Однако в условиях реальной эксплуатации доремонтный ресурс не превышает 1800–2200 ч [7, 8].

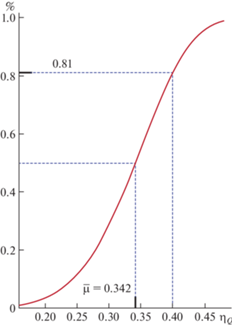

Стендовый контроль технического состояния круглых шестеренных насосов, принятых на ремонт, показал [9, 10], что из исследуемой статистической партии 81% эксплуатировались в запредельном состоянии (рис. 1).

Рис. 1.

Функция закона распределения Вейбулла коэффициента подачи насоса: форма – 0.365; масштаб – 5.288; математическое ожидание – 0.342.

Для определения ресурсоопределяющих соединений деталей пар трения круглых шестеренных насосов серии А был проведен многофакторный регрессионный анализ статистической связи между зависимой переменной – коэффициентом подачи насосов (${{\eta }_{Q}}$) и независимыми факторами – износами рабочих поверхностей деталей [11–14].

Оценка значений стандартизированного коэффициента регрессии ${{b}_{i}}$, показывающего силу влияния независимых переменных на зависимую, показала, что наиболее значимое влияние оказывают: 1) износ поверхности цапф ведущей шестерни (${{b}_{i}} = \left| {0.706618} \right|$); 2) износ поверхности цапф ведомой шестерни (${{b}_{i}} = \left| {0.536494} \right|$); 3) износ поверхности подшипниковой полуобоймы под ведомую шестерню (${{b}_{i}} = \left| {0.526533} \right|$); 4) износ поверхности подшипниковой полуобоймы под ведущую шестерню (${{b}_{i}} = \left| {0.40985} \right|$). Таким образом, можно утверждать, что эти детали сопряжений являются ресурсоопределяющими.

Поэтому разработана новая технологическая схема ремонта круглых шестеренных гидронасосов, включающая, расточку под ремонтный размер полуотверстий подшипниковой обоймы и создание на них измененного поверхностного слоя методом электроискровой обработки электродом из медьсодержащего сплава; нанесение на цапфы электроискрового покрытия электродом из среднеуглеродистой легированной стали с последующим шлифованием на размер [10, 15–17].

Важным достоинством применяемого метода является возможность наносить любые токопроводящие материалы, обеспечивая требуемые физико-механические и триботехнические свойства рабочих поверхностей деталей; высокая прочность сцепления металлопокрытия с основой, низкая энергоемкость процесса, простота выполнения технологических операций и др.

При разработке новых технологий надежность отремонтированных агрегатов оценивается по показателям гамма-процентного ресурса, а его эффективность – в сравнении показателей, оцененных в доремонтный период эксплуатации [18].

Целью исследования является определение среднего ресурса круглых шестеренных насосов в условиях эксплуатации, отремонтированных по новой технологии.

Материалы и методы. Оценку надежности гидронасосов в доремонтный и межремонтный периоды эксплуатации проводили по плану [N, U, r] [19]. Задавшись значением доверительной вероятности α = 0.95 и по расчетному коэффициенту $q$ (для новых гидронасосов $q = 1.458$, для отремонтированных $q = 1.398$), приняли требуемое для исследования количество гидронасосов: новых Nн = 33 шт., отремонтированных Nрем = 40 шт.

Тогда при Nн = 33 шт. вероятности безотказной работы P(t) = 0.80 и доверительной вероятности α = 0.95 [19], число отказов r для оценки гамма-процентных показателей ресурса принято 3 штуки [20]. Для Nрем = 40 шт. при тех же значениях вероятности безотказной работы и доверительной вероятности число отказов r – 5 штук.

Новые и отремонтированные гидронасосы после оценки технического состояния на стенде КИ-4815М устанавливались на трактора, занятые на сельскохозяйственных работах. Исследования проведены в период 2011–2022 гг.

Виды выполняемых работ и годовая наработка тракторов представлена в табл. 1. Общая годовая наработка гидронасосов составила 5166–8280 ч со средним значением 6723 ч.

Таблица 1.

Виды выполняемых работ и годовая наработка тракторов

| Виды работ | Продолжительность работы в день, ч | Продолжительность работы, день | Годовая наработка трактора, ч |

|---|---|---|---|

| Пахота весенняя | 8–10 | 8–10 | 64–100 |

| Культивация | 8–10 | 6–8 | 48–80 |

| Посев яровых | 8–10 | 8–10 | 64–100 |

| Боронование | 8–10 | 5–6 | 40–60 |

| Внесение удобрений | 10 | 15–30 | 150–300 |

| Озимая пахота | 8–10 | 10 | 80–100 |

| Посев озимых | 8–10 | 6–8 | 48–80 |

| Работа с прицепом | 4 | 20–25 | 80–100 |

| Итого | 574–920 | ||

В качестве средств измерения и контроля технического состояния гидронасосов во время эксплуатации использовали: реверсивный расходомер RFIK 120 ABOT (рис. 2), секундомер, запорные устройства А-0/75-4616 320 и металлическую линейку.

Гидронасосы, функциональные параметры которых превышали предельные, снимались с эксплуатации, при этом фиксировалась их наработка. По достижению количества отказов r остальные, не отказавшие гидронасосы, также снимались с эксплуатации с фиксацией наработки.

Результаты исследований и обсуждение. Гамма-процентный ресурс круглых шестеренных насосов в доремонтный период рядовой эксплуатации.

По результатам контрольных наблюдений за агрегатами по плану [N, U, r] [19] получены следующие исходные данные для оценки показателей ресурса: 30 выборочных значений наработки t ч до цензурирования (Censored) (90.9%) и 3 выборочных значения наработки t ч до отказа (Complete) (9.1%).

Проверка, как крайних, так и любых других смежных точек выборки при Nн = 33 шт. по критерию Ирвина показала, что первая точка информации $t_{{{\text{др}}}}^{1} = 930$ ч является достоверной точкой (λоп = 0.04 < λ = 1.1) и ее следует учитывать при дальнейших расчетах, последняя точка информации $t_{{{\text{др}}}}^{{33}}$ = 2490 ч также является достоверной (λоп = 0.4 < < λ = 1.6) и ее следует учитывать при дальнейших расчетах. Таким образом, выпадающей наработки нет.

Из приведенного статистического ряда видно, что до наработки 1100 ч отказов агрегатов не было, т.е. параметр положения распределения больше нуля.

С использованием программы “Statistica” [21] методом максимального правдоподобия установлены следующие параметры закона: смещение – ${{t}_{{{\text{см}}}}} = 852$ ч; форма – $b = 2.91$; масштаб – $a = 2083.5$ ч.

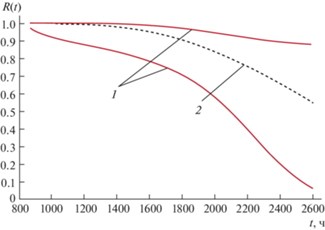

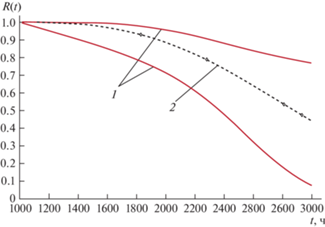

Функция вероятности безотказной работы новых гидронасосов, оцененная методом максимального правдоподобия, представлена на рис. 3.

Рис. 3.

Функция вероятности безотказной работы новых гидронасосов: 1 – доверительный интервал; 2 – линия времени отказа гидронасосов.

Результаты сравнения теоретической функции вероятности безотказной работы (рис. 3) с непараметрической оценкой Каплана–Мейера (рис. 4) по критерию Холландера–Прошана показывают, что качество подгонки статистических данных с оцененными параметрами закона распределения Вейбулла не противоречит выдвинутой гипотезе (табл. 2).

Рис. 4.

График вероятности безотказной работы и 95-процентный доверительный интервал, оцененный по методу Каплана–Мейера: 1 – наработка отказавших гидронасосов; 2 – наработка неотказавших гидронасосов.

Таблица 2.

Качество подгонки распределения Вейбулла по критерию Холландера–Прошана

| Критерий | Качество подгонки Объем выборки N = 33 (отказы – 3, цензурированные – 30) Параметры: положение = 852, форма = 2.91, масштаб = 2083.5 | |

|---|---|---|

| значение критерия | уровень значимости р | |

| Hollander–Proschan (HP) | 1.389242 | 0.16476 |

По параметрам закона с учетом значения коэффициента ${{K}_{b}} = 0.89$ и квантиля распределения закона Вейбулла ${{Н}_{{\text{к}}}}$ = 0.607 определены средний ресурс и 80-процентный гамма-ресурс круглых шестеренных насосов в доремонтный период рядовой эксплуатации.

Гамма-процентный ресурс отремонтированных по новой технологии круглых шестеренных насосов в межремонтный период рядовой эксплуатации.

По результатам контрольных наблюдений по плану [N, U, r] за агрегатами получены следующие исходные данные для оценки показателей ресурса: 35 выборочных значений наработки t ч до цензурирования (Censored) (87.5%) и 5 выборочных значений наработки t ч до отказа (Complete) (12.5%).

Проверка, как крайних, так и любых других смежных точек выборки при N = 40 шт. по критерию Ирвина показала, что первая точка информации $t_{{{\text{мр}}}}^{{\text{1}}} = 400$ ч является выпадающей (λоп = 1.27 > λ = 1.1) и ее не следует учитывать при дальнейших расчетах, последняя точка информации $t_{{{\text{мр}}}}^{{{\text{40}}}} = 2930$ ч является достоверной точкой (λоп = 0.22 < λ = = 1.6) и ее следует учитывать при дальнейших расчетах. Учитывая, что первая точка информации выпала, дальнейшие расчеты проведены при N = 39 шт. [19, 20].

Из приведенного статистического ряда видно, что до наработки 1190 ч отказов агрегатов не было, т.е. параметр положения распределения больше нуля.

В программе “Statistica” [21] с использованием метода максимального правдоподобия определили параметры закона: ${{t}_{{{\text{см}}}}} = 998$ ч; $a = 2147.3$ ч; $b = 2.77$.

Функция вероятности безотказной работы отремонтированных гидронасосов, оцененная методом максимального правдоподобия, представлена на рис. 5.

Рис. 5.

Функция вероятности безотказной работы отремонтированных гидронасосов: 1 – доверительный интервал; 2 – линия времени безотказной работы гидронасосов.

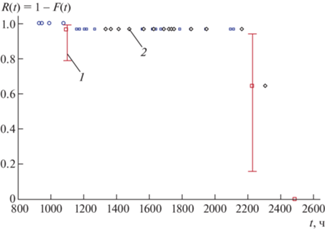

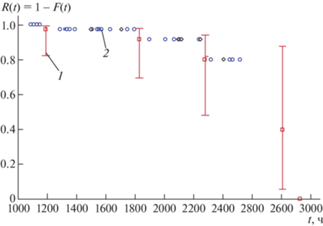

Сравнение теоретической функции вероятности безотказной работы (рис. 5) с непараметрической оценкой Каплана–Мейера (рис. 6) по критерию Холландера–Прошана показывает, что качество подгонки статистических данных с оцененными параметрами закона распределения Вейбулла не противоречит выдвинутой гипотезе (табл. 3).

Рис. 6.

График вероятности безотказной работы и 95-процентный доверительный интервал, оцененный по методу Каплана–Мейера: 1 – наработка отказавших гидронасосов; 2 – наработка неотказавших гидронасосов.

Таблица 3.

Качество подгонки распределения Вейбулла по критерию Холландера–Прошана

| Критерий | Качество подгонки Объем выборки N = 39 (отказы – 5, цензурированные – 39) Параметры: положение = 998, форма = 2.77, масштаб = 2147.3 | |

|---|---|---|

| значение критерия | уровень значимости р | |

| Hollander–Proschan (HP) | 0.723572 | 0.46933 |

По установленным параметрам с учетом значения коэффициента ${{K}_{b}} = 0.89$ и квантиля распределения закона Вейбулла ${{Н}_{{\text{к}}}}$ = 0.607 определены средний ресурс и 80-процентный гамма-ресурс круглых шестеренных насосов в межремонтный период рядовой эксплуатации (табл. 4).

Таблица 4.

Значения средних ресурсов насосов навесных гидросистем тракторов в доремонтный (${{T}_{{{\text{др}}}}}$, ч) и межремонтный (${{T}_{{{\text{мр}}}}}$, ч) периоды реальной эксплуатации

| ${{T}_{{{\text{др}}}}}$, ч | ${{T}_{{{\text{мр}}}}}$, ч | $\frac{{{{T}_{{{\text{мр}}}}}}}{{{{T}_{{{\text{др}}}}}}} \times 100$ |

|---|---|---|

| 2706.3 | 2909.1 | 107 |

Результаты анализа табл. 4 показывают, что отремонтированные по новой технологии гидронасосы НШ серии А имеют средний межремонтный ресурс в условиях реальной эксплуатации в 1.07 раза выше по сравнению с ресурсом в доремонтный период эксплуатации.

Заключение. Полученные результаты оценки среднего ресурса в доремонтный и межремонтный периоды реальной эксплуатации гидронасосов НШ серии А показывают высокую эффективность применения метода электроискровой обработки для восстановления изношенных поверхностей деталей и повышения износостойкости ресурсоопределяющих сопряжений.

Список литературы

ГСТУ 3-25-180-97. Насосы шестеренчатые “Гидросила”.

Басинюк В.Л., Калиниченко А.С., Усс И.Н. и др. Система мобильного мониторинга гидропривода навесных устройств энергонасыщенных тракторов // Наука и техника. 2013. № 5. С. 49.

Чумаков П.В., Мартынов А.В., Коломейченко А.В. и др. Оценка технического состояния круглых шестеренных гидронасосов навесных гидросистем тракторов // Инженерные технологии и системы. 2020. Т. 30. № 3. С. 426.

РТМ 70.0001.246-84. Критерии предельного состояния тракторов и их составных частей. М.: ГОСНИТИ, 1985. 11 с.

Агрегаты гидроприводов сельскохозяйственной техники. Технические требования на капитальный ремонт ТК 70.0001.018-85. М.: ГОСНИТИ, 1986. 152 с.

Ермолов Л.С., Кряжков В.М., Черкун В.Е. Основы надежности сельскохозяйственной техники. М.: Колос, 1974. 223 с.

Черкун В.Е. Ремонт тракторных гидравлических систем. М.: Колос, 1984. 253 с.

ЗАО “Гидросила ГРУП” [Электронный ресурс]. Режим доступа: http://www.hydrosila.com/publications.

Бурумкулов Ф.Х., Величко С.А., Ионов П.А. Ресурс и допустимое значение коэффициента полезного действия шестеренных круглых гидронасосов // Техника в сельском хозяйстве. 2011. № 2. С. 26.

Сенин П.В., Нуянзин Е.А., Ионов П.А. Восстановление круглых шестеренных гидронасосов типа НШ-К комбинированным методом // Тракторы и сельхозмашины. 2012. № 10. С. 42.

Черкун В.Е., Довгаль А.М., Костеляни А.В. Влияние зазора корпус–поджимная обойма, износов основных деталей и манжеты радиального уплотнения на работу гидронасоса НШ-50-2 // Научные труды УСХА. 1979. Вып. 227. С. 34.

Дидур В.А., Ефремов В.Я. Диагностика и обеспечение надежности гидроприводов сельскохозяйственных машин. Киев: Технiка, 1986. 128 с.

Бурумкулов Ф.Х., Лельчук Л.М., Осин А.М. и др. Метод прогнозирования вероятности отказа и ресурса восстановленных деталей по результатам лабораторно-стендовых испытаний и эксплуатационных наблюдений // Работы в области восстановления и упрочнения деталей: материалы семинара. Ч. II. Москва, 1991. С. 108.

Денисов В.А., Задорожний Р.Н. Оценка эксплуатационной надежности восстановленных деталей по результатам ускоренных стендовых испытаний // Труды ГОСНИТИ. 2017. Т. 127. С. 160.

РД 50-460-84. Методические указания. Обеспечение износостойкости изделий. Метод экспериментальной оценки пластичности поверхностных слоев деталей машин. М.: Издательство стандартов, 1976. 35 с.

Гаркунов Д.Н. Научные открытия в триботехнике. Эффект безизносности при трении. Водородное изнашивание металлов. М.: Изд-во МСХА, 2004. 383 с.

Дроздов Ю.Н., Юдин Е.Г., Белов А.И. Прикладная трибология (трение, износ, смазка) / Под ред. Ю.Н. Дроздова. М.: Эко-Пресс, 2010. 604 с.

Емельянов С.Г., Лукашев Е.А., Олейник А.В. и др. Технологическое обеспечение эксплуатационной надежности машин и оборудования / Под ред. М.Е. Ставровского. Курск: Изд-во Юго-Запад. гос. ун-та, 2010. 303 с.

Кравченко И.Н., Пучин Е.А., Чепурин А.В. и др. Оценка надежности машин и оборудования: теория и практика / Под ред. И.Н. Кравченко. 2-е изд. М.: ИНФРА-М, 2017. 336 с.

Сковородин В.Я., Тишкин Л.В. Справочная книга по надежности сельскохозяйственной техники. Л.: Лениздат, 1985. 204 с.

Боровиков В.П. Популярное введение в современный анализ данных в системе STATISTIKA. М.: Горячая линия – Телеком, 2013. 288 с.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин