Проблемы машиностроения и надежности машин, 2023, № 3, стр. 33-39

Теоретические основы адаптированных зубчатых передач при работе в условиях перекоса

Ф. Г. Нахатакян 1, *, А. К. Пузакина 1, Д. Ф. Нахатакян 1, Д. С. Блинов 2, Я. П. Зенкина 2

1 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

2 Московский государственный технический университет им. Н.Э. Баумана

Москва, Россия

* E-mail: filnahat7@mail.ru

Поступила в редакцию 17.01.2023

После доработки 08.02.2023

Принята к публикации 20.02.2023

- EDN: PQMFZK

- DOI: 10.31857/S0235711923030124

Аннотация

В статье исследуется так называемая зубчатая передача с адаптированными свойствами. Такие передачи используются для повышения нагрузочной способности зубчатых зацеплений путем уменьшения максимальных контактных напряжений с помощью увеличения контактной податливости зубьев, работающих в условиях перекоса. Предложен подход, и на его основе задача решена аналитически, получены формулы для определения максимальных контактных напряжений зубьев зубчатых колес с кольцевыми канавками. Сделана оценка снижения контактных напряжений у зубьев, с адаптированными свойствами при перекосе, по сравнению с обычными зубьями.

В зубчатых передачах, в результате погрешностей изготовления и монтажа, а также упругих деформаций элементов механизмов, нарушается симметрия нагружения, из-за чего зубья зубчатых колес взаимодействуют в условиях перекоса осей, т.е. по сути, имеет место кромочный контакт зубьев [1–6]. Известно [1], что при углах перекоса зубьев относительно друг друга γ = (0.1–1.0) × 10–3 рад, обусловленных перекосом зубчатых колес, нагрузочная способность передач редукторов снижается в 2–15 раз, что является недопустимым. Поэтому, основная проблема при расчете нагруженности и прочности передач зацеплением заключается в корректном определении контактных и изгибных напряжений и деформаций зубчатых колес в условиях перекоса.

Для повышения нагрузочной способности зубчатых передач, работающих при наличии перекоса в зацеплении, в машиностроении используют различные методы. Например, в работах [7–14] предлагается продольная модификация боковой поверхности зуба – бочкообразность, ее получают путем замены прямолинейных образующих боковых поверхностей зубьев криволинейными. В работах [15–22] предлагается конструкция зубчатых колес с адаптивными свойствами, в которых зубья имеют три кольцевые канавки глубиной полтора модуля в плоскостях, параллельных плоскостям вращения колеса, разделяющие зуб на четыре равных участка, при этом задача решается численными методами для конкретных параметров.

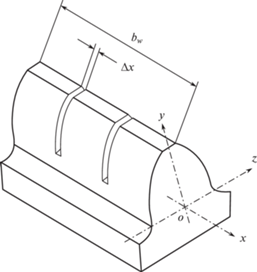

В настоящей статье рассмотрены зубчатые колеса с кольцевыми канавками зубьев (рис. 1), разделенных на произвольное количество п частей, при этом задачу будем решать в общем виде, аналитически.

Теоретическая основа метода адаптивных зубчатых передач, по сути, заключается в увеличении податливости зацепления путем уменьшения длины зуба с помощью кольцевых канавок [15–22]. Известно [23], что суммарная деформация зубьев, с учетом деформаций обода и от изгиба зубьев зубчатых колес (без учета контактной составляющей деформации) при номинальном контакте, в отсутствие перекоса, определяется как

где ${{Y}_{p}} = \frac{{{{y}_{p}}}}{h}$ – высота зуба определяется при h = 2.25m; yp – координата точки приложения силы по высоте зуба; m – модуль зацепления; P – сила в зацеплении; b – длина зуба; E – модуль упругости материала зуба.Если рассмотреть контакт в полюсе зацепления, то из (1) получим

Что касается контактной деформации зубьев зубчатых колес, то ее можно определить по формуле [24]

(3)

${{\alpha }_{H}} = \frac{{4\left( {1 - {{\nu }^{2}}} \right)}}{{{{\pi }}E}}\frac{P}{b}\ln \left[ {2.124\sqrt {\frac{{E{{C}_{1}}{{C}_{2}}}}{{q{{R}_{{{\text{пр}}}}}}}} } \right],$При наличии перекоса в зубчатом зацеплении параметры контакта, в том числе и максимальные контактные и изгибные деформации с учетом их концентраций, можно корректно определить, если учесть деформативную γд составляющую угла перекоса между образующими зубьев и их кривизну в продольном направлении (рис. 2а, б). Вопрос о γд подробно исследован в работе [25], и для этого угла получена формула

(4)

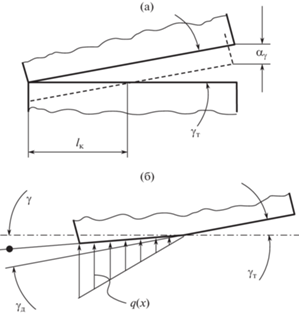

${{{{\gamma }}}_{{\text{Д}}}}{\text{/}}{{{{\gamma }}}_{{\rm T}}} = 0.506{{\left( {{{\beta }}l} \right)}^{{0.11}}}{{\left( {\frac{{{{\alpha }_{H}}}}{{b{{{{\gamma }}}_{{\text{T}}}}}}} \right)}^{{{{m}_{0}}}}},$Рис. 2.

Схема контакта двух зубьев при наличии угла перекоса γТ – (а); расчетная схема деформирования зуба зубчатого колеса при нагружении его неравномерно распределенной погонной нагрузкой q(х) по длине зуба при наличии угла перекоса γТ – (б).

При таком подходе расчетный угол перекоса γ будет определяться по зависимости

(5)

$\gamma = {{\gamma }_{{\text{Т}}}}--{{\gamma }_{{\text{д}}}} = {{\gamma }_{{\text{Т}}}}\left( {1--{{\gamma }_{{\text{д}}}}{\text{/}}{{\gamma }_{{\text{Т}}}}} \right).$Таким образом, проблема по определению параметров зубчатой передачи с кольцевыми канавками сводится к корректному определению расчетного угла перекоса с учетом компенсирующей его величины при повышенной податливости системы.

Согласно работе [26], максимальные контактные напряжения при перекосе ϭγ определяются по формуле

где Kσ – коэффициент концентрации контактных напряжений при перекосе, ${{K}_{{{\sigma }}}} = \sqrt {{{K}_{{{\gamma }}}}} $; Kγ – коэффициент угла перекоса (по сути – коэффициент концентрации контактных деформаций), который по результатам работы [27] определяется как(7)

$\begin{gathered} {{K}_{\gamma }} = 1 + 0.5\xi ,\quad {\text{при}}\quad \xi \leqslant 2\;({\text{т}}{\text{.е}}{\text{.}}\;{{l}_{{\text{к}}}} = b), \\ {{K}_{\gamma }} = \sqrt 2 {{\xi }^{{1/2}}},\quad {\text{при}}\quad \xi \geqslant 2\;({\text{т}}{\text{.е}}{\text{.}}\;{{l}_{{\text{к}}}} \leqslant b), \\ \end{gathered} $(8)

${{\sigma }_{H}} = \frac{1}{{2\pi }}\sqrt {\frac{{2q}}{{{{R}_{{{\text{пр}}}}}\bar {\vartheta }}}} ,$Не сложно показать, что формулы (7) можно обобщить и для коэффициента угла перекоса получить зависимость в виде

В работе [24] показано, что для коротких зубьев изгибом в продольном направлении при перекосе можно пренебречь, (деформативная составляющая угла перекоса для них практически отсутствует), и зуб вместо консольной пластины можно представить в виде консольной балки. Поэтому, при наличии кольцевых канавок, компенсация технологического угла перекоса в результате увеличения податливости будет ${{\gamma }}_{{\text{д}}}^{{{\text{ад}}}} = \Delta _{{\text{к}}}^{{{\text{ад}}}}{\text{/}}b$, где $\Delta _{{\text{к}}}^{{{\text{ад}}}}$ = $5.5\frac{Р}{{{{b}_{{{\text{ад}}}}}Е}}$ – деформация 1/п части зуба с кольцевыми канавками, здесь bад = b/п. Таким образом, получаем

следовательно, безразмерный нагрузочный параметр для рассматриваемой передачи будет определяться где расчетный угол перекоса будет определяться как(12)

${{\gamma }^{{{\text{ад}}}}} = {{\gamma }_{{\text{Т}}}}--{{\gamma }}_{{\text{д}}}^{{{\text{ад}}}} = {{\gamma }_{{\text{Т}}}}(1--{{\gamma }}_{{\text{д}}}^{{{\text{ад}}}}{\text{/}}{{\gamma }_{{\text{Т}}}}),$Таким образом, получена замкнутая система уравнений для определения максимальных контактных напряжений в зубчатом зацеплении в условиях перекоса. И если для прямозубых зубчатых зацеплений максимальные контактные напряжения при перекосе σγ определяются из решения системы (2)–(6), (8), (9), то для зубчатых передач с адаптивными свойствами $\sigma _{{{\gamma }}}^{{{\text{ад}}}}$ – (3), (6), (8)–(12).

Для верификации предложенного решения поступим следующим образом. В работе [28] приведено численное решение задачи с адаптивными свойствами зубчатого зацепления методом конечных элементов (МКЭ) с параметрами передачи: делительный диаметр d1 = 200 мм; модуль зацепления m = 5 мм; передаточное число u = 1; крутящий момент Т = 500 Н·м; ширина зубчатого венца bw = 60 мм; глубина кольцевой канавки f = 1.5m = 7.5 мм; угол зацепления α = 20°; количество кольцевых канавок п = 3; модуль упругости материалов зубьев Е = 21 000 МПа; коэффициент Пуассона ν = 0.3; приведенный радиус кривизны зубьев в полюсе зацепления ρ = 16.92 мм. Угол перекоса γТ варьировался: 0.01°; 0.05°; 0.07°; 0.10°.

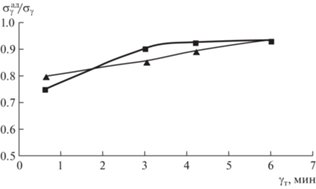

На рис. 3 показаны результаты расчетов отношения максимальных контактных напряжений ${{\sigma }}_{{{\gamma }}}^{{{\text{ад}}}}$/σγ зубьев указанной передачи с кольцевыми канавками и без них от угла перекоса γТ. Здесь же показаны результаты работы [28], подсчитанных по МКЭ.

Рис. 3.

Отношения контактных напряжений зубьев зубчатых передач с кольцевыми канавками и без них по данным МКЭ ($\blacksquare $) [28]. Здесь же показаны расчетные значения по предлагаемой методике ($\blacktriangle $).

Вывод. В результате увеличения податливости зуба с помощью кольцевых канавок (рис. 3), контактные напряжения уменьшаются на 8–24% в зависимости от угла перекоса, тем самым повышается нагрузочная способность передачи.

Список литературы

Попов А.П., Каиров А.С. Контактная прочность эвольвентного зацепления с учетом перекоса зубчатых колес // Прогресивні технології і системи машинобудування. 2007. № 2 (34). С. 183.

Sobiepański M., Nieszporek T. Spur gears with longitudinal tooth profile modification mesh creating which is suitable for stress analysis // Technical Gazette. 2017. № 6 (24). P. 1657.

Wei Y.G., Tang W.C. The Edge Effect and Longitudinal Modification of Involute Gear Drive Used in Automobile // Applied Mechanics and Materials. 2013. V. 367. P. 136.

Короткин В.И., Газзаев Д.А. Влияние технологических отклонений осей зубчатых колес на напряженное состояние в галтели зуба эвольвентных зубчатых передач // Вестник машиностроения. 2011. № 9. С. 12.

Горленко О.А., Макаров Г.Н. Методика расчета износостойкости зубьев зубчатых передач при перекосе осей сопрягаемых колес // Трение и износ. 2019. Т. 40. № 5. С. 568.

Xiaochun S., Riming Z., Weidong H. Research on Gear Tooth Longitudinal Modification of Locomotive Traction Gear with Shaft Structure // Periodica Polytechnica Transportation Engineering. 2018. № 4 (46). P. 222.

Антонюк В.Е., Павловский В.Я., Поддубко С.Н., Александрова В.С., Николаенкова И.Н. Продольная модификация зубчатых колес планетарных передач мобильных машин // Механика машин, механизмов и материалов. 2011. № 4 (17). С. 37.

Артамонов В.Д., Попков А.А. Методика определения продольной модификации зубьев цилиндрических колес при зубонарезании дельтовидными резцовыми головками // Известия Тульского государственного университета. Технические науки. 2017. Вып. 8. Ч. 2. С. 153.

Тимофеев Н.А. Выбор оптимальных параметров продольной модификации зуба прямозубых зубчатых колес // Автоматизированное проектирование в машиностроении. 2022. № 13. С. 88.

Грубка Р.М., Михайлов А.Н., Петряева И.А. Классификация видов продольной модификации зубьев цилиндрических зубчатых колес в зависимости от функционального назначения // Механики XXI веку. 2019. № 18. С. 187.

Антонюк В.Е., Поддубко С.Н., Скороходов А.С., Александрова В.С. O продольной модификации зубьев цилиндрических зубчатых колес // Актуальные вопросы машиноведения. 2016. Вып. 5. С. 241.

Романов В.В., Спицын В.Е., Дейнекин А.С., Мироненко А.И. Зубчатые передачи редукторов с профильно-продольной модификацией зубьев // Восточно-европейский журнал передовых технологий. 2009. Т. 4. № 6 (40). С. 39.

Попов А.П., Мироненко А.И., Савенков О.И. Контактная жесткость зубчатых передач с учетом влияния перекосов зубьев // Вестник национального технического университета “Харьковский политехнический институт”. Серия: Проблемы механического привода. 2016. № 23 (1195). С. 121.

Антонюк В.Е., Мариев П.Л., Павловский В.Я. Особенности конструирования и изготовления планетарных передач колесных редукторов отечественных мобильных машин // Механика машин, механизмов и материалов. 2010. № 4 (13). С. 29.

Korotkin V.I. Increasing the useful life and load-bearing capacity of the drives of oil pumping units // Chemical and Petroleum Engineering. 2018. V. 54. № 3–4. C. 165.

Макаров Г.Н., Гриб В.В., Шалыгин М.Г. Повышение нагрузочной способности зубчатых муфт // Diagnostics, Resource and Mechanics of materials and structures. 2020. № 2. С. 19.

Горленко О.А., Макаров Г.Н. Проектирование прямозубых цилиндрических передач при условии минимизации контактных напряжений // Известия Волгоградского государственного технического университета. 2017. № 9 (204). С. 12.

Горленко О.А., Шалыгин М.Г., Макаров Г.Н. Устранение кромочного контакта зубьев зубчатых колес планетарных передач // Строительные и дорожные машины. 2017. № 8. С. 38.

Бородин А.В., Тарута Д.В., Вельгодская Т.В. Повышение несущей способности зубчатой передачи тягового редуктора тепловоза // Известия Транссиба. 2010. № 3. С. 7.

Макаров Г.Н., Шныриков И.О., Горленко О.А. Повышение контактной выносливости зубьев прямозубых цилиндрических зубчатых передач // Трение и смазка в машинах и механизмах. 2014. № 6. С. 25.

Бородин А.В., Вельгодская Т.В., Рязанцева И.Л. Влияние кольцевых прорезей на податливость зубчатых колес // Техника машиностроения. 2001. № 2. С. 78.

Малинкович М.Д. Исследование процесса зацепления цилиндрических зубчатых передач // Вестник Брянского государственного технического университета. 2008. № 3. С. 32.

Айрапетов Э.Л., Генкин М.Д., Ряснов Ю.А. Статика зубчатых передач. М.: Наука, 1983. 142 с.

Нахатакян Ф.Г. Напряженно-деформированное состояние упругих элементов зубчатых механизмов и сооружений при их линейном и кромочном контакте: Дис. … докт. техн. наук. М.: Институт машиноведения им. А.А. Благонравова РАН, 2014. 213 с.

Айрапетов Э.Л., Нахатакян Ф.Г. Влияние изгибной деформации зубьев прямозубых цилиндрических передач на параметры контакта зубьев // Вестник машиностроения. 1990. № 8. С. 21.

Айрапетов Э.Л. Состояние и перспективы развития методов расчета нагруженности и прочности передач зацеплением. Ижевск–Москва: ИжГТУ, 2000. 116 с.

Нахатакян Ф.Г. Контактные напряжения и деформации цилиндров при перекосе // Вестник машиностроения. 2011. № 10. С. 45.

Макаров Г.Н. Повышение надежности зубчатых передач трансмиссий сельскохозяйственной техники // Аэкономика: экономика и сельское хозяйство. 2017. № 7 (19). С. 8.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин