Расплавы, 2023, № 3, стр. 274-286

Влияния добавки стронция на кинетику окисления промышленных литейных алюминиевых сплавов АЛ2, АЛ4 и АЛ9

Н. С. Олимов a, И. Н. Ганиев b, *, М. Ч. Ширинов a

a Таджикский государственный педагогический университет им. С. Айни

Душанбе, Таджикистан

b Институт химии им. В.И. Никитина НАН Таджикистана

Душанбе, Таджикистан

* E-mail: ganievizatullo48@gmail.com

Поступила в редакцию 28.12.2022

После доработки 30.01.2023

Принята к публикации 09.02.2023

- EDN: PSHMPN

- DOI: 10.31857/S0235010623030064

Аннотация

При плавке литейных алюминиевых сплавов наблюдаются их угар или точнее, окисление газовой фазой печи. Для выбора оптимального режима плавки сплавов необходимо знание физико-химических закономерностей данного процесса, которые мало изучены. Для изучения кинетики окисления металлических расплавов используется метод непрерывного взвешивания образца, применяемый обычно при изучении высокотемпературной коррозии твердых металлов. Механизм взаимодействия жидких металлов с кислородом близок по природе к высокотемпературной газовой коррозии твердых металлов. В обоих случаях имеет место адсорбция газовых молекул на поверхности металла, зарождение, а затем рост пленки оксида. В работе методом термогравиметрии исследована кинетика окисления модифицированных стронцием расплавов АЛ2, АЛ4 и АЛ9 кислородом воздуха. Показано, что добавки стронция до 0.1 мас. % повышают окисляемость расплавов. Рост температуры способствует увеличению скорости окисления указанных расплавов. Процесс окисления исследуемых расплавов подчиняется параболическому закону. Истинная скорость окисления имеет порядок 10–4 кг/м2 · с. Кажущаяся энергия активации окисления в зависимости от количества модификаторов в сплавах составляет: для сплава АЛ2 – 56.52–43.75 кДж/моль, сплава-АЛ4 59.74–37.09 кДж/моль, сплава-АЛ9 61.40–39.90 кДж/моль. Установлен механизм влияния стронция на кинетику окисления расплавов АЛ-2, АЛ-4 и АЛ-9. Доминирующую роль в формирования защитной оксидной пленки играет оксид алюминия Al2O3.

ВВЕДЕНИЕ

Для улучшения структуры, а следовательно повышения показателей прочности и пластичности литейных алюминиевых сплавов применяют известные методы модифицирования фтористыми и хлористыми солями щелочных металлов. Наиболее признанным модификатором в настоящее время считают натрий металлический и его соединения, дающие стабильный эффект измельчения эвтектического кремния в силуминах. В литейных цехах широко используют так называемые универсальные флюсы, которые обеспечивают одновременно и рафинирование (очистку от газов и примесей), и самомодифицированные структуры. На машиностроительных предприятиях расплав силумина АЛ4 обрабатывают жидким флюсом состава 40% KСІ, 35% NаСІ, 15% Na3AІF и 10% NaF в количестве 1.0–1.5% от массы плавки [1].

Однако, модифицированию натрием и его солями присущи известные недостатки: а) опасность получения неполностью модифицированной или перемодифицированной структуры; б) снижение текучести расплава; в) повышение склонности к газопоглощению; г) ограниченное время выдержки расплава после ввода модификатора, что связано с большим испарением и окислением натрия [2]. Обычно уже через 30–40 мин выдержки модифицирующий эффект исчезает. Последнее обстоятельство особенно неблагоприятно для серийного и массового производства литья из раздаточных печей, в которых обработанный натрийсодержащими флюсами расплав обеспечивает полностью модифицированную структуру лишь в начальный период разливки. По мере расходования металла положительное действие натрия постепенно ослабевает и для последних порций расплава теряется вовсе [3–5].

В связи с этим выполнен ряд работ по вынесению возможности замены натрия и его солей другими модификаторами. Среди многих изученных элементов, добавленных в расплав силуминов, наиболее обнадеживающим оказался стронций [6]. Он подобно натрию обеспечивает хорошее измельчение алюминиево-кремниевой эвтектики, но главное эффект модифицирования сохраняется при длительном выстаивании расплава (до 6 ч) и многократном (3–4 раза) переплаве модифицированного сплава [6–8].

Тем не менее, широкое применение стронция как модификатора алюминиево- кремниевых сплавов задерживается по ряду причин. Введение стронция в металлическом виде затруднено из-за его самовозгорания, токсичности паров, необходимости повышения температуры расплава, небольшая добыча из природных ресурсов также ограничивают применение этого металла [6].

В настоящее время разработан ряд методов получения стронций-содержащих составов в виде лигатур, солей, оксидов и т.д. [6].

Стронцийсодержащие лигатуры АСт10, АСт35 и АСт45К15 рекомендуются для предприятий автотракторной, машино- и станко-, приборостроительной и других отраслей промышленности, производящих серийное и массовое литье из алюминиевых сплавов.

Цель настоящей работы состоит в исследовании влияния модифицирующей добавки стронция на кинетику окисления промышленных сплавов АЛ2, АЛ4 и АЛ9, в жидком состоянии.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Образцы сплавов для исследования массой 30 г получали в вакуумной печи СНВЛ-1.31/16-М2 в корундовых тиглях под атмосферой гелия. Взвешивание шихты производилось на аналитических весах АРВ-200 с точностью 0.1 · 10–6 кг. Шихтовка сплавов проводилось с учетом угара металлов. В дальнейшем исследовались сплавы, масса которых отличалась от массы шихты не более чем на 1–2 отн. %.

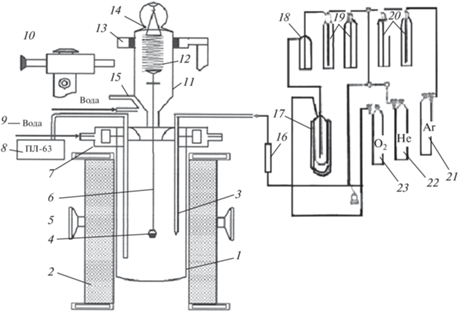

Для изучения кинетики окисления жидких сплавов нами была собрана установка, принцип работы которой описан в работах [9–13]. Схема установки показан на рис 1. Установка состоит из печи Таммана 1 с чехлом из оксида алюминия 2 для создания контролируемой атмосферы. Верхний конец чехла закрывается охлаждающими крышками 7 с подачей воды 9, имеющими отверстие для газопроводящей трубки 3, термопары 5, тигля 4 с расплавом для исследования, подвешиваемого на платиновой нити 6 к пружине из молибденовой проволоки 12. Предварительно откалиброванную пружину помещали в баллон из молибденового стекла 11 с притертой крышкой 14. Во избежание вибрации и сотрясения чехол с пружиной укрепляется на независимой от печи подставке 13. Для защиты весов от теплового излучения печи использовали трон и холодильник 15, который помещался на нижнем конце стеклянного баллона.

Рис. 1.

Схема установки для изучения окисления металлов: 1 – печь Таммана, 2 – чехол из алюминия, 3 – газопроводящая трубка, 4 – тигель, 5 – термопара, 6 – платиновая нить, 7 – водоохлаждаемые крышки, 8 – потенциометр, 9 – вода, 10 – катетометр, 11 – чехол из молибденового стекла, 12 – пружина из молибденовой проволоки, 13 – подставка, 14 – крышка, 15 – холодильник, 16 – реометр, 17 – низкотемпературная ловушка, 18 – склянки Тищенко, 19–20 – сосуды Дрекселя, 21–23 – газовые баллоны.

Изменение массы фиксировали по растяжению пружины с помощью катетометра КМ-8. В опытах использовались тигли из окиси алюминия диаметром 18–20 мм высотой 25–26 мм. Тигли перед опытом подвергались прокаливанию при температуре 1273–1473 К в окислительной среде в течение 1.5 ч до постоянного веса.

Тигель с исследуемым металлом помещался в изотермической зоне печи. Разогрев и расплавление металла выполняли в атмосфере чистого аргона. Увеличение температуры производили со скоростью 2–3°С/мин. Перед разогревом печи катетометр настраивали на указатель пружины, записывали на шкале точку отсчета и в течение нагрева контролировали изменение массы. При достижении заданного режима записывали новую точку отсчета. Исследование проводили в атмосфере воздуха.

Для очистки инертных газов 21–23 от паров воды применялась установка, состоящая из сосуда Дрекселя с концентрированной серной кислотой 19 и склянки Тищенко с гранулированным гидроксидом калия 18. Кроме того, на выходе ставили низкотемпературную ловушку 17. Расход газа регулировали по показаниям реометра 16. Температуру измеряли платино–платинородиевой термопарой 5, горячий спай, который находился на уровне поверхности расплава. Термопару помещали в чехол из окиси алюминия. Для стабильности показаний температуры холодный спай термостатировали при 0°С с помощью нуль-термостата марки “Нуль-В”. Для очистки аргона от кислорода использовали раствор сернокислого вещества с цинковой амальгамой 20 [10, 11].

После окончания опыта систему охлаждали, тигель с содержимым взвешивали и определяли реакционную поверхность. Затем образовавшуюся оксидную пленку снимали с поверхности образца и изучали ее структуру.

Погрешность эксперимента может быть рассчитана из исходной формулы константы скорости окисления К:

где $g$ – масса образца, S – поверхность, t – время, мин.Относительная ошибка в оценке складывается из суммы относительных ошибок:

(2)

${{\Delta K} \mathord{\left/ {\vphantom {{\Delta K} K}} \right. \kern-0em} K} = {{\Delta g} \mathord{\left/ {\vphantom {{\Delta g} g}} \right. \kern-0em} g} + \left( {{{\Delta S} \mathord{\left/ {\vphantom {{\Delta S} S}} \right. \kern-0em} S}} \right){{~}^{2}}\, + \,{{\Delta t} \mathord{\left/ {\vphantom {{\Delta t} {t.}}} \right. \kern-0em} {t.}}$Точность измерения температуры принимали равной ±2 К. Ошибка в измерениях составила при этом:

(3)

${{\Delta T} \mathord{\left/ {\vphantom {{\Delta T} Т}} \right. \kern-0em} Т} = 2{\text{ }}\cdot{\text{ }}{{100} \mathord{\left/ {\vphantom {{100} {900}}} \right. \kern-0em} {900}} = 0.22\% .$Вычисленная относительная ошибка эксперимента по уравнению (2) составляет:

(4)

${{\Delta K} \mathord{\left/ {\vphantom {{\Delta K} K}} \right. \kern-0em} K} = {{\left( {2.71} \right)}^{2}} + {{\left( {1.5} \right)}^{2}} + 0.027 = 9.62\% \,\,\left[ {10,{\text{ }}11} \right].$Нагрузку печи регулировали теристорами, что позволило поддержать заданную температуру с точностью ±2°С. В качестве регистрирующего прибора температуры использовали потенциометр ПП-63 8. После окончания опыта систему охлаждали, тигель с содержимым взвешивали и определяли реакционную поверхность.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЯ

Кремний в сплавах АЛ2, АЛ4, АЛ9 и др. образует эвтектику при содержании 11.7% Si. Сплавы АЛ4 и АЛ9 близки к эвтектическим и поэтому характеризуются высокими литейными свойствами. Однако, двойные сплавы алюминия с кремнием не обеспечивают достаточно высокой прочности изделий, так как кремней не образует с алюминием упрочняющих соединений. Поэтому в сплавы на основе системы Al–Si вводят растворимые элементы, например, магний, который образует с кремнием соединение Mg2Si [1, 4].

В процессе термической обработки магний и кремний образуют твердый раствор и свойства таких сплавов могут быть значительно повышены. Сплавы на основе алюминий – кремний позволяют получить отливки, работающие под давлением. В зависимости от прочности и чистоты сплава, условий кристаллизации, толщины стенок и других параметров отливки могут выдерживать гидростатическое давление до 30–45 МПа и больше [1, 4].

Сплав АЛ2 имеет отличные литейные свойства. Как и все сплавы системы, сплав АЛ2 склонен к газовой пористости. Механические свойства средние. Коррозионная стойкость во влажной атмосфере удовлетворительная. Сплав плохо поддается анодированию, поэтому его следует защищать грунтом АЛГ1 с последующей горячей сушкой [14].

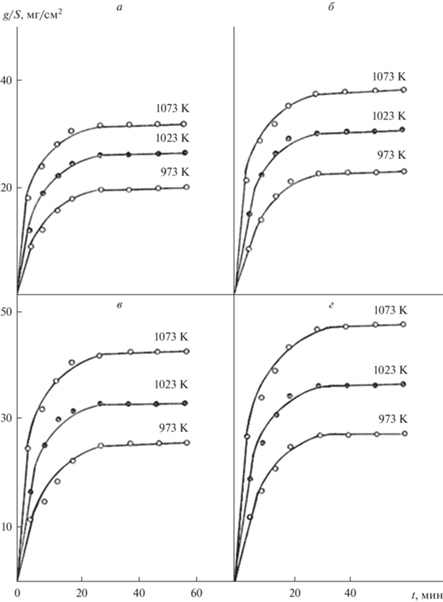

Кинетику окисления расплава АЛ2 исследовали при температурах 973 К, 1023 К и 1073 К. Характер кинетических кривых (рис. 2а) свидетельствует о параболическом законе взаимодействия расплава с газовой фазой, который лимитируется диффузионными процессами. Скорость окисления в зависимости от температуры изменяется от 3.0 · 10–4 кг/м2 · с при температуре 973 К до 5.20 · 10–4 кг/м2 · с при температуре 1023 К. Максимальная величина ∆g/S при окислении равняется 32 мг/см2, минимальная – 20 мг/см2. Кажущаяся энергия активации окисления составляет 56.52 кДж/моль (табл. 1).

Рис. 2.

Кинетические кривие окисления расплава АЛ2 (а), модифицированного стронцием, мас. %: 0.01 (б); 0.03 (в); 0.05 (г).

Таблица 1.

Кинетические и энергетические параметры процесса окисления расплава АЛ2, модифицированного стронцием

| Содержание стронция в сплаве, мас. % | Температура окисления сплавов, К | Истинная скорость окисления, К · 104, кг/м2 · с | Кажущаяся энергия

активации, кДж/моль |

|---|---|---|---|

| 0.0 | 973 | 3.00 | 56.52 |

| 1023 | 3.80 | ||

| 1073 | 5.20 | ||

| 0.01 | 973 | 3.00 | 53.04 |

| 1023 | 4.10 | ||

| 1073 | 5.50 | ||

| 0.03 | 973 | 3.70 | 50.57 |

| 1023 | 5.00 | ||

| 1073 | 7.50 | ||

| 0.05 | 973 | 3.80 | 49.40 |

| 1023 | 5.20 | ||

| 1073 | 8.00 | ||

| 0.1 | 973 | 5.40 | 43.75 |

| 1023 | 8.30 | ||

| 1073 | 8.80 |

Модифицирование расплава АЛ2 0.01 мас. % стронцием способствует некоторому увеличению истиной скорости окисления от 3.0 · 10–4 до 5.50 · 10–4 кг/м2 · с и соответственно, уменьшению энергии активации окисления до 53.04 кДж/моль. Окисление данного расплава подчиняется параболическому закону (рис. 2б). С увеличением температуры скорость окисления увеличивается. Формирование защитной оксидной пленки завершается к 25-й минуте. Максимальная величина ∆g/S при окислении равняется 37 мг/см2.

На рис. 2в приведены кинетические кривые окисления расплава АЛ2, легированного 0.03 мас. % стронцием при температурах 973, 1023 и 1073 К. Окисление данного сплава отличается от предыдущего более высокими скоростями окисления в течение первых 10-ти минутах, и по мере образования защитной пленки над жидким сплавом процесс окисления прекращается. Таким образом, процесс протекает с диффузионными затруднениями. Значения истинной скорости окисления изменяется от 3.70 · · 10–4 до 7.50 · 10–4 кг/м2 · с. Энергия активации окисления достигает 50.57 кДж/моль.

Кинетика окисления расплава АЛ2, модифицированного 0.05 мас. % стронцием, исследовалась при температурах 973, 1023, 1073 К (рис. 2г). Кинетические кривые подчиняются параболическому закону с диффузионными затруднениями, процесс заканчивается на 25-й минуте. При температуре 1073 К максимальный привес составляет 48 мг/см2, а его минимальное значение –28 мг/см2, что соответствует температуре 973 К. Значение истинной скорости окисления изменяется от 3.80 · 10–4 до 8.0 · 10–4 кг/м2 · с. Кажущаяся энергия активации равняется 49.40 кДж/моль.

Окисление расплава АЛ2, модифицированного 0.1 мас. % стронцием при температурах 973, 1023 и 1073 К, отличается от предыдущего расплава более интенсивной первоначальной скоростью окисления в течение 10–15 мин. По мере образования защитной оксидной пленки характер окислительного процесса переходит в параболический и формирование защитной оксидной поверхности заканчивается к 30-ой минуте. Максимальная величина ∆g/S при окислении расплава равняется 52 мг/см2, при температуре 1073 К. Кажущаяся энергия активации окисления составляет величину 43.75 кДж/моль (табл. 1).

Сплав АЛ4 характеризуется хорошими литейными, а также сравнительно высокими механическими свойствами. Коррозионная стойкость во влажной атмосфере удовлетворительна. Детали из сплава АЛ4 следует защищать грунтом АЛГ1 с последующей горячей сушкой. Этот сплав плохо поддается анодированию. Недостатком сплава АЛ4 является повышенная склонность к газовой пористости [14].

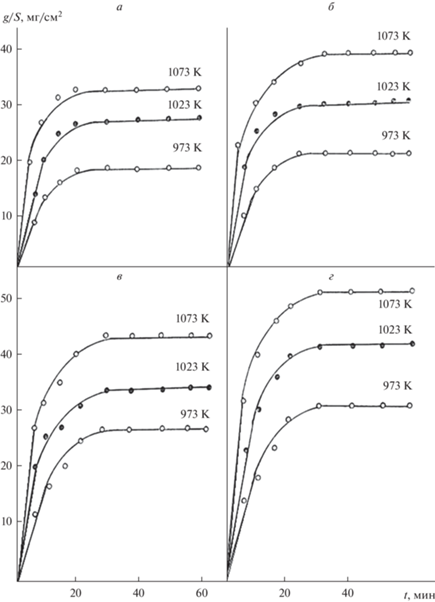

Окисление расплава АЛ4 исследовали при температурах 973, 1023 и 1073 К. Характер кинетических кривых (рис. 3а) свидетельствует о параболическом законе взаимодействия расплава с газовой фазой, лимитирующего диффузионными процессами. Отличительный характер процесса окисления расплава АЛ4 от АЛ2 в том, что расплав АЛ4 более активно окисляется по сравнению с расплавом АЛ2. Скорость окисления в зависимости от температуры изменяется от 3.80 · 10–4 при температуре 973 К до 7.20 · · 10–4 кг/м2 · с при температуре 1073 К. Максимальная величина ∆g/S при окислении составляет 59.74 кДж/моль.

Рис. 3.

Кинетические кривие окисления расплава АЛ4 (а) модифицированного стронцием, мас. %: 0.01 (б); 0.03 (в); 0.05 (г).

Кинетические кривые окисления расплава АЛ4, модифицированного 0.01 мас. % стронцием, исследовались при температурах 973, 1023 и 1073 К (рис. 3б). Характер кинетических кривых свидетельствует о параболическом законе взаимодействия расплава с газовой фазой, лимитирующего диффузионными процессами. Скорость окисления изменяется от 4.70 · 10–4 до 8.30 · 10–4 кг/м2 · с (табл. 2). Формирование оксидной пленки заканчивается к 30-ти минутам взаимодействия с кислородом воздуха. При увеличении продолжительности окисления до 60 мин увеличение привеса ∆g/S не наблюдается. Максимальный привес данного расплава составляет 40 мг/см2. Энергия активации окисления исследуемого расплава равняется 57.06 кДж/моль (табл. 2).

Таблица 2.

Кинетические и энергетические параметры процесса окисления расплава АЛ4, модифицированного стронцием

| Содержание стронция в расплаве, мас. % | Температура, окисления сплавов, К | Истинная скорость окисления, К · 104, кг/м2 · с |

Кажущаяся энергия активации, кДж/моль |

|---|---|---|---|

| 0.0 | 973 | 3.80 | 59.74 |

| 1023 | 4.40 | ||

| 1073 | 7.20 | ||

| 0.01 | 973 | 4.70 | 57.06 |

| 1023 | 5.10 | ||

| 1073 | 8.30 | ||

| 0.03 | 973 | 5.00 | 42.91 |

| 1023 | 5.50 | ||

| 1073 | 8.60 | ||

| 0.05 | 973 | 5.80 | 38.89 |

| 1023 | 6.50 | ||

| 1073 | 11.00 | ||

| 0.1 | 973 | 6.60 | 37.09 |

| 1023 | 7.21 | ||

| 1073 | 11.60 |

Характер кривых окисления (рис. 2в) показывает, что процесс окисления расплава с 0.03 мас. % стронцием протекает по параболическому закону. Рассчитанные значения истинной скорости окисления изменяется от 5.00 · 10–4 до 8.60 · 10–4 кг/м2 · с. Кажущаяся энергия активации процесса окисления составляет 42.91 кДж/моль (табл. 2).

На рис. 3г приведены кинетические кривые окисления расплава АЛ4, модифицированного 0.05 мас. % стронцием. Исследование проводили при температурах 973, 1023 и 1073 К. Окисление данного расплава подчиняется параболическому закону. С повышением температуры наблюдается рост удельной массы образца ∆g/S в зависимости от времени. При температуре 1073 К максимальная величина привеса ∆g/S равна 52 мг/см2, минимальный привес 32 мг/см2, соответствует температуре 973 К. Кажущаяся энергия активации окисления составляет 38.89 кДж/моль (табл. 2).

Исследованию повергался также и расплав АЛ4, модифицированный 0.1 мас. % стронцием. Окисление проводилось при температурах 973, 1023 и 1073 К. Процесс характеризуется высокими скоростями окисления. В начале окисления (10–15 мин) процесс протекает по линейному закону. Далее по мере образования оксидной пленки характер окислительного процесса переходит в параболический и формирование защитной поверхности заканчивается к 35 мин. Рассчитанные значения истинной скорости окисления изменяются от 6.60 · 10–4 до 11.60 · 10–4 кг/м2 · с. Кажущаяся энергия активации окисления составляет 37.09 кДж/моль (табл. 2).

Сплав АЛ9 имеет хорошие литейные свойства. Механические свойства средние. Сплав склонен к естественному старению, поэтому через один–два месяца механические свойства закаленного сплава приближаются к свойствам искусственно состаренного сплава. Коррозионная стойкость удовлетворительная. Для защиты применяется грунт АЛГ1 с последующей горячей сушкой. Используется для литья деталей средней загруженности, но сложной формы [14].

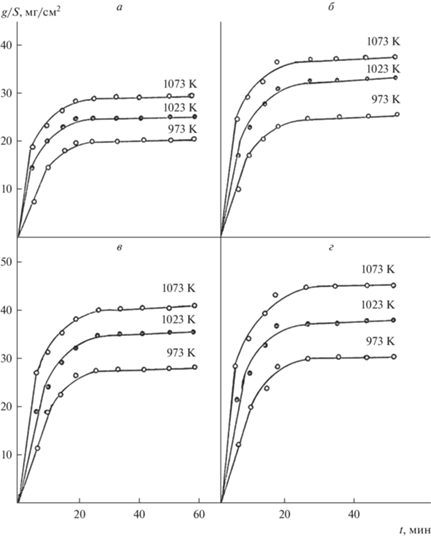

Окисление расплава АЛ9 исследовалось при температурах 973, 1023 и 1073К. Привес массы расплава протекает по параболическому закону окисления, о чем свидетельствуют кинетические кривые окисления, приведенные на рис. 4а. С повышением температуры наблюдается рост уделенной массы образца ∆g/S в зависимости от времени. Скорость окисления расплава АЛ9 при температурах 973 и 1023 К составляет от 3.50 · 10–4 до 6.00 · 10–2 кг/м2 · с. Кажущаяся энергия активации процесса окисления составляет 61.40 кДж/моль (табл. 3).

Рис. 4.

Кинетические кривие окисления алюминиевого расплава АЛ9 (а), модифицированного стронцием, мас. %: 0.01 (б); 0.03 (в); 0.05 (г).

Таблица 3.

Кинетические и энергетические параметры процесса окисления жидкого расплава АЛ9, легированного стронцием

| Содержание стронция в расплаве, мас. % | Температура, окисления сплавов, К | Истинная скорость окисления, К · 104, кг/м2 · с | Кажущаяся энергия активации, кДж/моль |

|---|---|---|---|

| 0.0 | 973 | 3.50 | 61.40 |

| 1023 | 5.30 | ||

| 1073 | 6.00 | ||

| 0.01 | 973 | 3.70 | 52.33 |

| 1023 | 6.00 | ||

| 1073 | 7.10 | ||

| 0.03 | 973 | 4.00 | 49.11 |

| 1023 | 6.30 | ||

| 1073 | 8.00 | ||

| 0.05 | 973 | 4.50 | 42.53 |

| 1023 | 6.50 | ||

| 1073 | 8.30 | ||

| 0.1 | 973 | 5.70 | 39.90 |

| 1023 | 6.80 | ||

| 1073 | 10.80 |

Расплав АЛ9, модифицированный 0.01 мас. % стронцием исследовали при температурах 973, 1023 и 1073 К. Стронций способствует некоторому увеличению истинной скорости окисления (до 7 · 10–4 кг/м2 · с при 1073 К), и соответственно, уменьшению энергии активации окисления до 52.33 кДж/моль. Окисление данного расплава подчиняется параболическому закону (рис. 4б). С увеличением температуры от 973 до 1073 К скорость окисления увеличивается. Если при 973 К процесс формирования защитного оксидного слоя на расплаве завершается при 35-й минуте, то при температуре 1073 К этот процесс значительно ускоряется и завершается в течение 15–20 мин (рис. 4б).

Окисление расплава АЛ9, модифицированного 0.03 мас. % стронцием, исследовалось при температурах 973, 1023 и 1073 К. Характер кинетических кривых свидетельствует о параболическом законе взаимодействия расплава с газовой фазой, лимитирующего диффузионными процессами (рис. 4в). Скорость окисления данного расплава изменяется от 4.00 · 10–4 до 8.00 · 10–4 кг/м2 · с (табл. 3). Кажущаяся энергия активация окисления расплава данного состава составляет 49.11 кДж/моль.

На рис. 4г приведены кинетические кривые окисления расплава АЛ9, модифицированного 0.05 мас. % стронцием. Начальный этап окисления, особенно при низких температурах очень высок. Процесс формирования оксидных пленок над расплавом начинается с 15–20-ти минут и заканчивается к 30–35-ти минутам. При более высоких температурах формирование оксидных пленок над расплавом идет быстрее и с минимальным количеством кислородных вакансий. Максимальный привес g/S при окислении равняется 45 мг/см2, минимальный 30 мг/см2. Кажущаяся энергия активации окисления данного расплава составляет 42.53 кДж/моль (табл. 3).

Окисление расплава АЛ9, модифицированного 0.1 мас. % стронцием исследовалось при температурах 973, 1023 и 1073 К. Характер кинетических кривых свидетельствует о параболическом законе взаимодействия расплава с газовой фазой, лимитирующего диффузионным процессами. Скорость окисления в зависимости от температуры изменяется от 5.70 · 10–4 до 10.80 · 10–4 кг/м2 · с. Кажущаяся энергия активации составляет 39.90 кДж/моль (табл. 3).

Окисление расплавов АЛ2, АЛ4 и АЛ9 протекает по схеме:

Методом РФА показано, что продуктами окисления указанных сплавов являются α-Al2O3 и Al2SiO5.

ВЫВОДЫ

Проведённые исследования свидетельствуют, что добавки стронция, как модификатора литейных алюминиевых сплавов, в некоторой степени увеличивают окисляемость их расплавов. Это объяснятся ухудшением структуры защитного оксидного слоя, формирующегося над поверхностью расплава при окислении в результате модифицирования стронцием. В свою очередь, ухудшение структуры защитного оксидного слоя и увеличение его дефектности способствует доступу водорода в глубь расплава и увеличению пористости отливок при литье, что зачастую наблюдается у модифицированных стронцием расплавов [6].

Список литературы

Строганов Г.Б., Ротенберг В.А., Гершман Г.Б. Сплавы алюминия с кремнием. М.: Металлургия, 1977.

Ершов Г.С., Черняков В.А. Строение и свойства жидких и твердых металлов. М. Металлургия, 1978.

Луц А.Р., А.А. Суслина. Алюминий и его сплавы. Самара: Изд. Самарский Государственный технический университет, 2013.

Золотаревский В.С., Белов Н.А. Металловедение литейных алюминиевых сплавов. М.: Изд-во МИСиС, 2005.

Белецкий В.И., Киров Г.А. Алюминиевые сплавы (состав, свойства, технология, применения): справочник / Под ред. И.Н. Фридляндера. Киев: КОМИНТЕХ, 2005.

Ганиев И.Н., Вахобов А.В., Джураев Г.Д., Каляева В.Г. Модифицирование Al–Si-сплавов стронцием // Литейное производство. 1975. № 1. С. 33–34.

Куценок Н.Л., Андрушевич А.А., Ганнев И.Н., Янчук В.Н. Технологические особенности модифицирования силуминов алюминий-стронциевыми лигатурами // Технология автомобилестроения. 1983. № 8. С. 7–10.

Залинова И.М., Гудченко А.П., Алеев Р.Н., Панов Л.Б. Влияние стронция и натрия на поверхностное натяжение силуминов // Литейное производство. 1975. № 2. С. 23–24.

Олимов Н.С., Ганиев И.Н., Ширинов М.Ч. Окисления сплавов системы АI–Ge в жидком состоянии // Расплавы. 2015. № 4. С. 19–26.

Лепинских Б.М., Киташев А.С., Белоусов А.А. Окисление жидких металлов и сплавов. М.: Наука, 1973.

Лепинских Б.М., Киселёв В.М. Об окислении жидких металлов кислородом из газовой фазы // Изв. Ан СССР. Металлы. 1974. № 5. С. 51–54.

Назаров Ш.А., Ганиев И.Н., Эшов Б.Б., Ганиева Н.И. Кинетика окисления сплава Al + 6% Li, модифицированного церием // Металлы. 2018. № 3. С. 33–38.

Ганиев И.Н., Ганиева Н.И., Эшова Д.Б. Особенности окисления алюминиевых расплавов с редкоземельными металлами // Металлы. 2018. № 3. С. 39–47.

Альтман М.Б., Стромская Н.П. Повышение свойств стандартных литейных алюминиевых сплавов. М.: Металлургия. 1984.

Дополнительные материалы отсутствуют.