Теплоэнергетика, 2023, № 6, стр. 26-40

Парогазовые установки с внутрицикловой газификацией: история, современное состояние и перспективы развития (обзор)

В. А. Баторшин a, *, С. И. Сучков a, А. Н. Тугов a

a Всероссийский теплотехнический институт

115280 Москва, Автозаводская ул., д. 14, Россия

* E-mail: VABatorshin@vti.ru

Поступила в редакцию 03.11.2022

После доработки 06.12.2022

Принята к публикации 23.12.2022

Аннотация

Парогазовые установки с внутрицикловой газификацией (ПГУ с ВЦГ), в которых используются твердые виды топлива (уголь, нефтяной кокс и др.) для выработки электроэнергии на основе комбинированного цикла, развиваются уже около полувека. В настоящее время наибольший интерес к ПГУ с ВЦГ проявляют страны Азиатского региона. В Японии введены в эксплуатацию два крупных энергоблока ПГУ с ВЦГ – на ТЭС Nakoso и ТЭС Hirono; кроме того, успешно продвигается проект Osaki CoolGen. Китайская Народная Республика и Республика Корея также совершенствуют свои проекты ПГУ с ВЦГ. Благодаря разработкам более эффективных технологий очистки генераторного газа и применению газотурбинных установок следующего поколения на новых ПГУ с ВЦГ удалось достичь низких показателей выбросов вредных веществ и повысить КПД до 48%. В XXI в. возрос интерес к ПГУ с ВЦГ вследствие потенциальной возможности с помощью входящего в их состав оборудования улавливать CO2. Помимо отмеченных преимуществ парогазовые установки с внутрицикловой газификацией имеют и недостатки, самый существенный из которых – высокая стоимость. По этой причине, несмотря на большое количество планировавшихся к реализации в 2000-х годах проектов с участием ПГУ с ВЦГ, значительная их часть была впоследствии отменена, а в настоящее время постепенно выводятся из эксплуатации установки, построенные в 90-х годах. Перспективное направление для ПГУ с ВЦГ – производство водорода для его дальнейшего использования в топливных элементах с одновременным улавливанием CO2. Уже применяемая на некоторых объектах технология полигенерации, благодаря выработке и отпуску потребителю не только электроэнергии, но и побочных товарных продуктов газификации, также позволит решить экономические проблемы ПГУ с ВЦГ.

Анализ опыта эксплуатации различного энергетического оборудования, основным топливом для которого является уголь, показал, что перспективы коммерческого использования парогазовых установок с внутрицикловой газификацией угля не столь очевидны, как прогнозировалось в конце прошлого века. Парогазовые установки с внутрицикловой газификацией проигрывают современным угольным энергоблокам (на суперсверхкритические параметры пара при сжигании топлива в циркулирующем кипящем слое) по удельным капитальным затратам, себестоимости вырабатываемой электроэнергии, а также надежности (готовности) оборудования. Основное достоинство ПГУ с ВЦГ – возможность с их помощью относительно просто предотвращать выбросы парниковых газов. Это достигается конверсией генераторного газа (парового окисления монооксида углерода на катализаторах с выделением Н2) и улавливанием СО2 при благоприятно высоких его концентрациях. При реализации парогазовых технологий с ВЦГ возможно также использовать низкосортные топлива (нефтяной кокс, асфальт, остатки нефтепереработки) и сократить расход циркуляционной воды [1].

ИСТОРИЯ РАЗВИТИЯ ПГУ с ВЦГ

Предпосылкой создания парогазовых установок с внутрицикловой газификацией твердого топлива явилось термодинамическое преимущество реализуемого в них комбинированного цикла с получением генераторного газа высокого давления (2–4 МПа), облегчающего его очистку. Вследствие этого полагалось, что экологические показатели этих ПГУ будут выше, чем у паросиловых установок.

Первая в мире ПГУ с ВЦГ мощностью 163 МВт была сооружена в 1972 г. в Германии на ТЭС Kellermann в г. Люнен. Несмотря на то что она была создана по устаревшей схеме (с высоконапорным парогенератором) и проработала только около 10 000 ч [2], действующий в реальных условиях образец ПГУ с ВЦГ вызвал повышенный интерес у электрогенерирующих компаний к новому виду энергетического оборудования, на развитие которого в дальнейшем были выделены весьма крупные средства. В результате к концу XX в. в США и Европе было создано несколько демонстрационных ПГУ с ВЦГ мощностью 100–300 МВт. Эти установки были сконструированы уже по современной схеме (с котлом-утилизатором) и с применением преимущественно поточных пылеугольных газогенераторов как наиболее производительных и предупреждающих образование смол в составе генераторного газа, с парокислородным дутьем, обеспечивающим высокую степень конверсии угля в реакторах и устойчивое сжигание низкокалорийных продуктов газификации. На таких ПГУ осуществлялась мокрая очистка генераторного газа как наиболее надежная. На некоторых парогазовых установках использовалась также кислородная газификация водоугольной суспензии в газогенераторах Texaco (которые в настоящее время выступают под именем нового собственника – General Electric) [3].

Первой в охарактеризованной серии демонстрационных установок, построенных в формате коммерческого внедрения, была Cool Water (США). Данная установка, по мнению некоторых авторов [2], внесла значительный вклад в развитие ПГУ с ВЦГ, однако вскоре была выведена из эксплуатации по экономическим соображениям и вновь больше не запускалась. Остальные демонстрационные установки [Polk County, Wabash River (США), Buggenum (Нидерланды), Puertollano (Испания)] прошли представительные испытания и конструктивную доработку в эксплуатационных условиях на ТЭС. Кроме этих установок с поточными газификаторами на кислородном дутье были разработаны и другие. Так, в Чехии в конце прошлого века ТЭС Vresová была оснащена группой установок комбинированного цикла с газификацией угля в известных всему миру газогенераторах с плотным слоем Lurgi, а также жидких продуктов нефтеперегонки в газогенераторах Siemens. Создание установок велось на основе собственного опыта производства и применения синтез-газа в промышленности и быту.

В XXI в. интерес к ПГУ с ВЦГ усилился благодаря потенциальной возможности улавливания CO2. Только в США предполагалось реализовать более трех десятков проектов общей мощностью почти 20 ГВт [4]. Помимо США и стран Европы начались работы в этом направлении в Японии, Южной Корее, Китае и Австралии. Прежде всего это были проекты с улавливанием CO2.

Однако очень скоро энергетические компании охладели к этому виду энергетического оборудования в основном из-за большой его удельной стоимости и, соответственно, повышенной себестоимости электроэнергии, вырабатываемой ПГУ с ВЦГ. Удельная стоимость парогазовых установок с ВЦГ, выпускавшихся различными фирмами, дол/кВт (по курсу 2017 г. [5]), приведена далее:

| Buggenum (Нидерланды)........... | ………..……3315 |

| Puertollano (Испания)............... | …....……….3693 |

| Taean (Южная Корея)................ | ….....………4820 |

Среднее значение этого показателя для установок, построенных с 1994 по 2021 г., составляет 3250 дол/кВт.

Для сравнения, стоимость пылеугольных энергоблоков США намного ниже – по данным [6], 2100 дол/кВт (по курсу 2017 г. – 2300 дол/кВт).

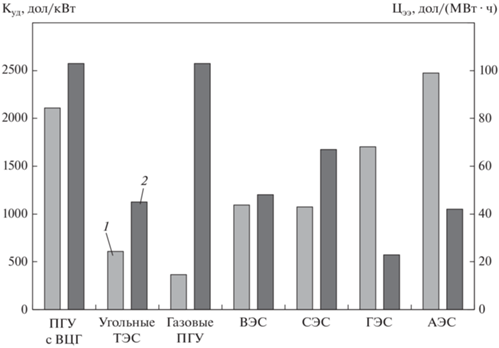

На рис. 1 представлены удельные капитальные затраты и средняя стоимость электроэнергии, отпускаемой электростанциями различных типов в Китае [5]. Видно, что технология ПГУ с ВЦГ существенно уступает по стоимости отпускаемой электроэнергии не только современным пылеугольным энергоблокам, но даже ветровым (ВЭС) и солнечным электростанциям (СЭС). По удельным капитальным затратам ТЭС на основе ПГУ с ВЦГ сопоставима только с АЭС.

Рис. 1.

Удельные капитальные затраты Куд (1) и средняя стоимость электроэнергии Цээ (2), вырабатываемой ПГУ с ВЦГ ТЭС GreenGen (без улавливания СО2) и при реализации других технологий производства электроэнергии в Китае (по данным [8])

Другой недостаток ПГУ с ВЦГ – невысокая надежность (готовность) оборудования. Указанные недостатки вызваны повышенной сложностью как структуры установок с двойным комбинированным циклом и встроенной системой газификации угля, так и организации технологических процессов, параметры которых трудно достижимы, но которые при этом требуют особых мер безопасности.

Из-за указанных недостатков коммерческий интерес у энергетических компаний к данному виду оборудования снизился. В США приостановили или отменили выполнение большинства новых проектов по созданию ПГУ с ВЦГ, а несколько действовавших установок вывели из эксплуатации. В других странах некоторые подобные проекты также были заморожены или закрыты. Еще более серьезное сокращение коснулось проектов с улавливанием СО2, так как оказалось, что при его организации КПД ПГУ с ВЦГ уменьшается на 7–11% [7], существенно снижается рентабельность этих установок и, соответственно, коммерческий интерес к ним. В результате такие проекты с улавливанием СО2, как FutureGen (финансируется Министерством энергетики США), ZeroGen (австралийский проект) и Kemper County (американская компания Southern Co.), были заморожены или перепрофилированы.

ОБЗОР СУЩЕСТВУЮЩИХ ПРОМЫШЛЕННЫХ ПГУ С ВЦГ

В табл. 1 представлен список парогазовых установок с ВЦГ большой мощности, построенных за последние три десятилетия [1, 2, 4, 5, 8].

Таблица 1.

Парогазовые установки с внутрицикловой газификацией, находящиеся в эксплуатации, остановленные или выведенные в резерв (на кислородном дутье, если не указано иное)

| ПГУ с ВЦГ на ТЭС |

Год пуска | Топливо | Технология газификации | ГТУ | Электрическая мощность нетто, МВт | КПД, % | Улавливание CO2 |

|---|---|---|---|---|---|---|---|

| Buggenum (Нидерланды) |

1994 (остановлена в 2013 г.) | Битуминозный уголь совместно с биомассой | Shell | V94.2 (SGT5-2000E) |

253 | 43.0* | — |

| Wabash River (США) |

1995 (перевод ГТУ на сжигание водорода в 2021 г.) | Битуминозный уголь, нефтяной кокс | CB&I (E-Gas) | GE7FA | 252 | 37.8** | – |

| Vresová (Чехия) | 1996 (модернизация в 2005 г.) | Бурый уголь | Lurgi с неподвижным слоем и Siemens для жидкого топлива | GE9E | 350 | — | — |

| Polk County (США) |

1996 (выведена в резерв в 2021 г.) | Битуминозный уголь, нефтяной кокс, биомасса | GE Energy | GE7FA | 249 (на угле), 250 (на нефтяном коксе) |

36.5** (на угле), 37.5** (на нефтяном коксе) |

— |

| Shell Pernis (Нидерланды) | 1997 | Отходы нефтепереработки | Shell | GE6B | 127 | — | — |

| Puertollano (Испания) |

1997 (остановлена в 2016 г.) | Полубитуминозный уголь, нефтяной кокс | Prenflo (ThyssenKrupp) |

V94.3 | 298 | 42.2* | Демонстрационная установка 2010–2011 гг. |

| ISAB (Италия) | 1999 | Асфальт | GE Energy | V94.2K | 510 | — | — |

| Api Energia (Италия) | 2000 (остановлена в 2013 г.) | Отходы нефтепереработки | GE Energy | ABB 13E2A | 255 | — | — |

| Sarlux (Италия) | 2000 | Отходы нефтепереработки, асфальт | GE Energy | GE 9E | 560 | — | — |

| Negishi (Япония) | 2003 | Асфальт, отходы нефтепереработки | GE Energy | MHI701F | 342 | 46.0** | — |

| EniPower (Италия) | 2006 | Отходы нефтепереработки | Shell | V94.2 | 250 | — | — |

| Nakoso (Япония) | 2007 (в промышленной эксплуатации с 2013 г. ) | Битуминозный и полубитуминозный уголь | Mitsubishi на воздушном дутье |

MHI7010DA | 250 (брутто) | 42.9* | — |

| GreenGen, Tianjin (Китай) | 2012 | Битуминозный уголь Shenhua | HCERI | SGT5-2000E | 212 | 38.0* | В планах |

| Edwardsport (США) |

2013 | Иллинойский битуминозный уголь | GE | GE7FB | 618 | 38.5** | — |

| Taean IGCC No. 1 (Южная Корея) |

2016 | Полубитуминозный и битуминозный уголь | Shell | GE7F | 305 | 42.0** | В планах |

| Kemper County, Mississippi (США) |

2016 (в настоящее время ГТУ переведена на сжигание природного газа) | Лигнит | TRIG (KBR) на воздушном дутье |

SGT6-5000F | 582 | 28.1** (с улавливанием CO2) |

Степень улавливания CO2 65%, 3 млн т/год |

| Osaki Coolgen, Hiroshima (Япония) | 2017 | Полубитуминозный уголь | EAGLE (Mitsubishi) | MHPS H-100 | 140 | 42.7* | В планах |

| Reliance Jamnagar Refinery (Индия) |

2017 | Нефтяной кокс | CB&I (E-Gas) | GE | 1300 | — | — |

| Saudi Aramco Jazan (Саудовская Аравия) |

2021 | Отходы нефтепереработки | Shell | SGT6-5000F | 2400 | — | — |

| Nakoso, Fukushima (Япония) | 2021 | Битуминозный и полубитуминозный уголь | Mitsubishi на воздушном дутье |

M701F4 | 480 | 48.0* | — |

| Hirono, Fukushima (Япония) | 2021 | Битуминозный и полубитуминозный уголь | То же | M701F4 | 480 | 48.0* | — |

Две установки первой волны: Buggenum (Нидерланды) мощностью 253 МВт и Puertollano (Испания) мощностью 298 МВт – прекратили свою работу в 2013 и 2016 г. соответственно. 1 июня 2021 г. оператор Tampa Electric заявил, что действовавшая с 1996 г. ПГУ с ВЦГ Polk County (штат Флорида, США) мощностью 250 МВт в настоящее время не эксплуатируется, однако окончательно она не выведена из эксплуатации [8]. Обстоятельства создания парогазовой установки с ВЦГ Wabash River мощностью 265 МВт (штат Индиана, США) весьма примечательны – она появилась в 1995 г. в результате реконструкции пылеугольного энергоблока и превращения его в ПГУ посредством замены изношенного котла газификационной и газотурбинной системами с котлом-утилизатором, пар из которого направляется в реконструированную паровую турбину. При этом основная часть существующего оборудования энергоблока была сохранена, что значительно снизило капитальные затраты.

Стоит отметить, что за рубежом широко и успешно применяются различные варианты реконструкции паросилового оборудования, предназначенного прежде всего для работы на природном газе, с превращением его в ПГУ. Для угольных ТЭС представляется возможным эффективно проводить такую реконструкцию при организации газификации на воздушном дутье [9], так как при кислородном дутье возникает опасность загромождения электростанции оборудованием воздухоразделительной установки (ВРУ), что осложнит условия работы персонала. Поскольку в мире в подавляющем большинстве установок с газификацией угля используется кислородное дутье, этот способ модернизации устаревших пылеугольных энергоблоков не был широко распространен. В настоящее время на ТЭС Wabash River запланирована очередная реконструкция с переводом ГТУ на сжигание водорода и организацией одновременного улавливания и захоронения СО2 [8].

В первые десятилетия XXI в. в США были построены два крупных парогазовых энергоблока с ВЦГ – Edwardsport и Kemper County. Компания Duke Energy реализовала на электростанции E-dwardsport проект ПГУ с ВЦГ, разработанный фирмами General Electric (GE) и Bechtel. Установка оборудована двумя газификаторами GE с подачей топлива в виде водоугольной суспензии. Применены две ГТУ 7FB мощностью 232 МВт каждая и паровая турбина мощностью 320 МВт с давлением и температурой пара 12.4 МПа и 565/565°С. Мощность брутто энергоблока составляет 784 МВт, нетто – 618 МВт, на собственные нужды приходится 166 МВт электроэнергии, КПД энергоблока равен 38.1% по высшей теплоте сгорания угля. На ПГУ с ВЦГ используется битуминозный уголь, добываемый в штате Иллинойс, с проектными зольностью 12.4% и содержанием серы 3.23% на рабочую массу.

Коммерческая эксплуатация этой ПГУ с ВЦГ началась в июне 2013 г. после ее полномасштабных испытаний. Надежность оборудования в эксплуатационном режиме оценивается как вполне удовлетворительная. Коэффициент готовности газогенераторов превышает 90%. Серьезных неполадок в работе ГТУ пока не наблюдалось, износ оборудования находится в допустимых пределах. Выбросы вредных веществ характеризуются типичными для ПГУ показателями, г/МДж:

| SO2.................................…...…........………...…..6.0 | |

| NOx............................................………...……….8.6 | |

| Твердые частицы диаметром 10 мкм и менее.....………….......................…......3.0 | |

| Ртуть.......................................…..….……1.2 × 10–6 |

Удельная стоимость энергоблока, определенная при проектировании, составляла 3000 дол/кВт, но в итоге возросла примерно на 80% [10]. В настоящее время энергоблок все еще находится в коммерческой эксплуатации.

Парогазовая установка с внутрицикловой газификацией на ТЭС Kemper County (штат Миссисипи, США) мощностью нетто 524 МВт (в пиковом режиме из-за дополнительного сжигания природного газа в горелках дожига она достигает 582 МВт [11]) разработана для использования лигнита с низшей теплотой сгорания 10.77 МДж/кг (2572 ккал/кг). В ней применены два поточных газогенератора, в которых газификация угольной пыли протекает без плавления золы, а повышение конверсии углерода осуществляется путем рециркуляции генераторного газа. В данной установке предполагалось улавливать 65% СО2 (3.5 млн т/год) и использовать его для закачки в нефтяные пласты [10]. Однако полностью реализовать все проектные решения не удалось и в 2017 г. было объявлено о переводе Kemper County на сжигание природного газа с демонтажом газификационной установки.

Первая в Китае ПГУ с ВЦГ Huaneng Tianjin GreenGen была введена в эксплуатацию в ноябре 2012 г. с общим объемом инвестиций около 565 млн дол. и удельной стоимостью 2134 дол/кВт, что намного выше удельной стоимости угольных электростанций в Китае [5, 12].

В этом проекте используются:

двухступенчатый газогенератор, разработанный Сианьским теплотехническим институтом [Xi’an Thermal Power Research Institute (TPRI)], производительностью по углю 2000 т/сут;

независимая система разделения воздуха с низким давлением, очисткой молекулярными ситами и двойным внутренним сжатием;

система очистки генераторного газа от твердых частиц с высокотемпературным керамическим фильтром;

сероочистка метилдиэтаноламином (МДЭА) и процесс LO-CAT [13], при ведении которого в качестве катализатора применяются соединения железа для получения элементарной серы;

газотурбинная установка SGT5‑2000E мощностью 173 МВт;

паровая турбина с двойным промежуточным перегревом пара.

Установленная мощность этой электростанции составляет 265 МВт (212 МВт нетто).

В 2018 г. непрерывная наработка ПГУ с ВЦГ на ТЭС Huaneng Tianjin GreenGen составила 3993 ч (166 сут), превысив наработку ПГУ с ВЦГ японской ТЭС Nakoso (3917 ч) и тем самым установив мировой рекорд. По мере накопления опыта эксплуатации производительность парогазовой установки GreenGen продолжает повышаться, а затраты на производство электроэнергии снижаться. В настоящее время КПД нетто этой установки достиг 38% по низшей теплоте сгорания угля.

Следующий этап развития ПГУ с ВЦГ Huaneng Tianjin GreenGen заключался в разработке ключевых технологий улавливания CO2 и строительстве для этого установки производительностью 60 000–100 000 т/год. Третий этап был направлен на строительство демонстрационной ПГУ с ВЦГ мощностью 400 МВт [12]. Однако в [8] сообщается, что запланированные фазы реализации технологий улавливания, использования и хранения CO2, а также строительство более крупной установки пока отложены.

В настоящее время технология ПГУ с ВЦГ наибольшее развитие получила в Японии и Южной Корее.

В Японии для снижения капитальных затрат и повышения надежности оборудования ПГУ с ВЦГ компанией Mitsubishi Power была разработана новая технология газификации на воздушном дутье. Следует отметить, что на сегодняшний день воздухоразделительная установка для получения кислорода – один из самых капиталоемких элементов ПГУ с ВЦГ: на нее, согласно [5], приходится 5–10% капитальных затрат. Кроме того, ВРУ потребляет значительную часть электроэнергии на собственные нужды. Например, в проекте GreenGen потребление электроэнергии ВРУ составляет 16% вырабатываемой мощности брутто (44 из 265 МВт) [5]. В проекте же компании Mitsubishi Power задача организации поточной газификации угольной пыли была удачно решена – использовано воздушное дутье. Сохранение поточного газогенератора при таком дутье обеспечило отсутствие смол в генераторном газе.

После почти четырех десятилетий разработки, исследований и освоения компания Mitsubishi Power успешно завершила опытную эксплуатацию оснащенной этой технологией газификации парогазовой установки с ВЦГ мощностью 250 МВт на ТЭС Nakoso, принадлежащей компании Joban Joint Power Co. В 2013 г. данная установка была введена в коммерческую эксплуатацию. В том же году на этой ПГУ был установлен упомянутый ранее рекорд по продолжительности непрерывной работы 3917 ч.

В сентябре 2014 г. компании Mitsubishi Heavy Industries Engineering Ltd, Mitsubishi Electric Corp. и Mitsubishi Power Environmental Solutions подписали большой контракт с Tokyo Electric Power Co. на строительство двух ПГУ с ВЦГ мощностью примерно 500 МВт каждая с проектным КПД нетто 48% по низшей теплоте сгорания. Проекты призваны обеспечить префектуру Фукусима (Япония) энергетическими средствами для восстановления местной промышленности после постигшей страну в 2011 г. катастрофы: землетрясения, цунами и аварии на АЭС.

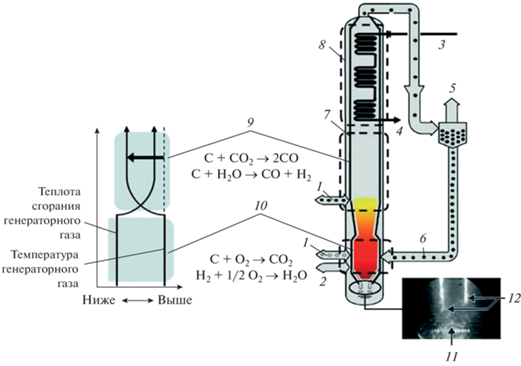

Первая из двух ПГУ с ВЦГ на ТЭС Nakoso введена в коммерческую эксплуатацию 16 апреля 2021 г. Двухступенчатый газогенератор ПГУ поточного типа на воздушном дутье состоит из окислительной (нижней) и восстановительной (верхней) камер (рис. 2). В окислительной камере сжигают уголь и недожог, возвращаемый обратно в газогенератор, для производства высокотемпературных продуктов сгорания; в восстановительной камере осуществляется газификация угля в среде этого высокотемпературного газа с получением генераторного газа для последующего его сжигания в камере сгорания газовой турбины. В газогенераторе поддерживают температуру, достаточную для расплавления золы, которая непрерывно выводится из окислительной камеры в виде жидкого шлака.

Рис. 2.

Газогенератор ПГУ с ВЦГ на ТЭС Nakoso на воздушном дутье [8]. 1 – уголь; 2 – воздух; 3 – питательная вода; 4 – выход пара высокого давления; 5 – выход генераторного газа; 6 – возврат золы уноса с недожогом в газогенератор; 7 – испарительные экраны; 8 – охладитель генераторного газа; 9 – восстановитель; 10 – камера сгорания; 11 – водное зеркало; 12 – струи шлака

После газогенератора полученный генераторный газ проходит через охладитель, где отдает часть своего тепла пару, вследствие чего мощности ГТУ и ПТУ соотносятся как 3 : 2. Воздух в газогенератор отбирается от компрессора ГТУ, что несколько снижает затраты электроэнергии на собственные нужды [8].

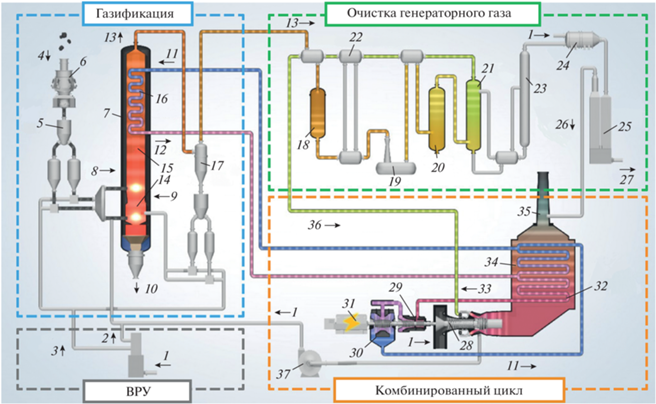

Аналогичная ПГУ с ВЦГ на ТЭС Hirono (провинция Фукусима) введена в эксплуатацию 19 ноября 2021 г. Ее мощность брутто составляет 543 МВт, нетто – 480 МВт. На рис. 3 показана схема этой ПГУ с ВЦГ [14]. Парогазовая установка на ТЭС Hirono имеет следующие характеристики:

| Расход угля, т/сут............................…........……3400 | |

| КПД нетто, % по низшей теплоте сгорания......................................…………48 | |

| Очистка генераторного газа.......Влажная с производством гипса | |

| Газовая турбина.................M701F4 (класс 1400°C) | |

| Подача угля………........................................…Сухая | |

| Выбросы вредных веществ: | |

| SOx (при концентрации O2 11.6%), ppm.….................................…………19 | |

| NOx (при концентрации O2 16%), ppm….….....................................………6 | |

| твердых частиц (при концентрации O2 16%), мг/м3…...............................…….………5 | |

Рис. 3.

Схема ПГУ с ВЦГ на ТЭС Hirono [14]: 1 – воздух; 2 – кислород; 3 – азот; 4 – уголь; 5 – топливоподача; 6 – мельница; 7 – газогенератор; 8 – угольная пыль; 9 – возврат золы уноса с недожогом; 10 – шлак; 11 – вода; 12 – насыщенный пар; 13 – сырой генераторный газ; 14 ‒ зона окисления; 15 – зона восстановления; 16 – охладитель генераторного газа; 17 – система возврата золы уноса с недожогом; 18 – конвертер COS; 19 – скруббер; 20 – охладитель горячих газов; 21 – абсорбер H2S; 22 – газо-газовый теплообменник; 23 – регенератор H2S; 24 – печь для сжигания отходящих газов; 25 – система сероочистки; 26 – продукты сгорания после печи; 27 – товарный гипс; 28 – ГТУ; 29 – паровая турбина; 30 – конденсатор турбины; 31 – генератор; 32 – котел-утилизатор; 33 – перегретый пар; 34 – система каталитического восстановления NOx; 35 – дымовая труба; 36 – очищенный генераторный газ; 37 – дожимной компрессор

Карбонилсульфид (COS) конвертируется в сероводород (H2S) в присутствии катализатора. Удаление образовавшегося сероводорода из газа происходит промывкой аминами. Выделившийся H2S используется для последующего сжигания и получения товарного гипса.

Стоимость каждой из указанных ПГУ с ВЦГ составила около 1.465 млрд дол. (примерно 3100 дол/кВт) [15, 16].

В Южной Корее в 2006 г. в рамках национального проекта по развитию возобновляемых источников энергии стартовала программа строительства ПГУ с ВЦГ. В 2011 г. компания Doosan Heavy Industries & Construction заключила контракт стоимостью 453 млн дол. с Korea Western Power Co. по созданию демонстрационной ПГУ с ВЦГ мощностью около 300 МВт на действующей ТЭС Taean в провинции Южный Чхунчхон [17].

В то время в стране наблюдался повышенный интерес к ПГУ с ВЦГ вследствие их экологических преимуществ и возможности замещения жидкого топлива и природного газа углем. Южная Корея, которая уже тогда вырабатывала большую часть электроэнергии на импортируемом угле, к 2020 г. планировала строительство 15 ПГУ с ВЦГ суммарной мощностью 10 ГВт.

Возведение ПГУ с ВЦГ Taean началось в 2011 г., и в 2016 г. она была введена в эксплуатацию. На ПГУ Taean установлены газогенератор Shell, ГТУ типа GE7F, адаптированная для сжигания генераторного газа, получаемого при газификации низкосортных углей, паровая турбина D11, котел-утилизатор, а также комплексная система контроля Mark VIe [17].

В 2021 г. на ПГУ с ВЦГ на ТЭС Taean был поставлен новый мировой рекорд непрерывной работы без отказов – более 4000 ч [17].

ПАРОГАЗОВЫЕ УСТАНОВКИ С ВНУТРИЦИКЛОВОЙ ГАЗИФИКАЦИЕЙ НА БАЗЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Распространение газовых электростанций на топливных элементах (ТЭ), таких как запущенная в 2014 г. установка Gyeonggi Green Energy (Южная Корея) мощностью 59 МВт с ТЭ на расплаве карбонатов, способствует развитию технологии ТЭ с использованием твердого топлива. Система ПГУ с ВЦГ и твердооксидным топливным элементом (ТОТЭ) аналогична обычной ПГУ с ВЦГ на угле (или другом твердом топливе), но вместо ГТУ применяется топливный элемент, при этом установка отличается высоким КПД и низкими выбросами вредных веществ [7].

В настоящее время ПГУ с ВЦГ и ТЭ не вышли за пределы исследовательских установок, но имеют хорошие перспективы в будущем. Однако переход к более крупным проектам ПГУ с ВЦГ и ТЭ зависит от успеха функционирующих сейчас традиционных ПГУ с ВЦГ, на которых они будут базироваться. Оптимистичным выглядит текущий всплеск интереса к водороду как драйверу декарбонизации.

В авангарде демонстрационных технологий с использованием топливных элементов на водороде, получаемом при газификации угля, находится Япония. Правительством страны поставлена цель разработать к 2025 г. технологию комбинированного цикла газификации угля с топливными элементами и добиться ее практического применения в 30-х годах XXI в. [ориентировочный электрический КПД – 55% по высшей теплоте сгорания, выбросы СО2 – 590 г/(кВт · ч)] [18]. На достижение этой цели направлен проект ПГУ с ВЦГ и ТЭ на ТЭС Osaki CoolGen мощностью 166 МВт с улавливанием CO2, реализованный компанией Osaki CoolGen Corp. [8]. Реализация этого проекта будет осуществляться в три этапа [19, 20].

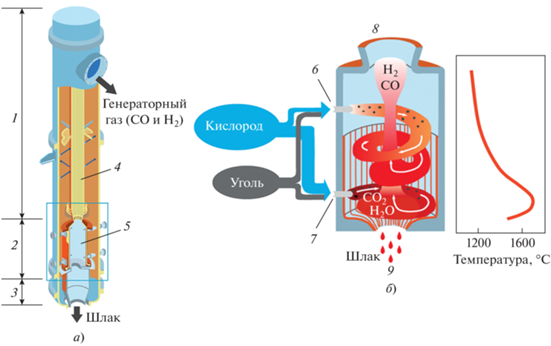

Первый этап (с 2017 г.) нацелен на проверку работы крупномасштабного газогенератора EAGLE поточного типа на кислородном дутье (рис. 4). Конструктивно он подобен газогенераторам E-Gas [21] и показанному ранее (см. рис. 2) компании Mitsubishi. От газогенератора E-Gas его отличает сухая подача топлива, а от газогенератора Mitsubishi – то, что в качестве окислителя выступает кислород. Топливо, окислитель, а также уловленный после газогенератора недожог подаются в его активную зону через горелки, расположенные в два яруса. В нижний ярус поступают некоторое количество топлива и большая часть кислорода, они образуют высокотемпературную область для жидкого шлакоудаления. Оставшиеся топливо и кислород направляются в верхний ярус, где происходят реакции газификации. Распределение каждого из компонентов по ярусам зависит от характеристик угля. Благодаря тангенциальному вводу топлива и окислителя увеличивается время пребывания частиц угля в активной зоне и, кроме того, повышается надежность выхода жидкого шлака. Силовой корпус газогенератора защищен от воздействия высоких температур мембранными экранами.

Рис. 4.

Газогенератор EAGLE, установленный на ПГУ с ВЦГ ТЭС Osaki CoolGen [19]. а – схема газогенератора; б – процесс газификации топлива. Секция: 1 – охлаждения генераторного газа; 2 – газификации; 3 – охлаждения горячих газов; 4 – мембранный экран; 5 – футерованный мембранный экран; 6, 7 – верхний и нижний ярус грелок; 8, 9 – верхняя (уголь → кокс; кокс + CO2 + + H2O → CO + H2) и нижняя (уголь + O2 → CO2 + H2O) зона с низкой и высокой концентрацией кислорода соответственно

Уже сейчас достигнут КПД ПГУ с ВЦГ на уровне 40.8% (по высшей теплоте сгорания), общая наработка установки равна 5119 ч (непрерывная эксплуатация 2168 ч). Выбросы вредных веществ составили:

| SOx, ppm.................................…………....Менее 8 | |

| NOx, ppm................................…………….Менее 5 | |

| Твердых частиц (при концентрации O2 16%), мг/м3.....……....Менее 3 |

Достигнута скорость изменения нагрузки около 16%/мин. Испытания проведены на четырех марках угля, включая низкосортные угли, повышение доли которых ожидается в будущем, а также битуминозный и полубитуминозный угли, широко используемые на обычных угольных ТЭС Японии.

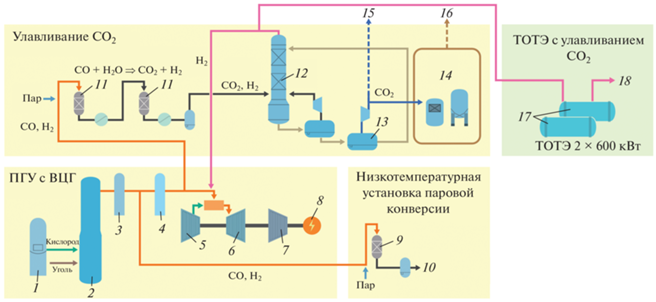

На втором этапе проекта (с 2019 г.) добавляется оборудование для улавливания CO2 до 400 т/сут (рис. 5). До 17% генераторного газа подается в установку паровой конверсии CO с образованием CO2 и H2. Для удаления углекислого газа используется процесс SELEXOL™ Solvent [22]. Проводятся исследования установки паровой конверсии “кислого” генераторного газа (до сероочистки), работающей при низких температурах для снижения расхода используемого пара. По итогам этих исследований будет определена надежность работы катализатора при долговременной эксплуатации.

Рис. 5.

Схема ПГУ с ВЦГ на ТЭС Osaki CoolGen с установками улавливания CO2 и ТОТЭ [19]. 1 – воздухоразделительная установка; 2 – газогенератор; 3 – скруббер; 4 – абсорбер H2S; 5 – компрессор; 6, 7 – газовая и паровая турбина; 8 – генератор; 9 – установка паровой конверсии для “сырого” (не очищенного от соединений серы) газа; 10 – генераторный газ на газоочистку; 11 – установка паровой конверсии; 12 – абсорбер CO2; 13 – испарительный барабан; 14 – опытная установка улавливания и компримирования CO2; 15 – углекислый газ в центр исследования технологий его улавливания и использования; 16 – использование CO2; 17 – топливные элементы; 18 – уходящие газы

На третьем этапе (с апреля 2022 г.) осуществляются испытания установки с ТОТЭ, состоящей из двух модулей мощностью 600 кВт каждый (см. рис. 5). В качестве топлива применяется водород. Основная цель на данном этапе – показать возможность создания промышленной установки мощностью 500 МВт и КПД около 47% (по высшей теплоте сгорания) при улавливании CO2 не менее 90%.

Следует отметить, что в 2019 г. на ПГУ с ВЦГ ТЭС Taean удалось добиться выделения из генераторного газа водорода чистотой 99.99%. Полученный водород высокой чистоты используется в опытной установке, состоящей из топливных элементов с твердым полимерным электролитом мощностью 100 кВт. Ведутся работы по увеличению мощности установки до 10 МВт к 2025 г., при этом возможно улавливание и захоронение диоксида углерода [17].

ПАРОГАЗОВЫЕ УСТАНОВКИ С ВНУТРИЦИКЛОВОЙ ГАЗИФИКАЦИЕЙ КАК ЧАСТЬ ПОЛИГЕНЕРИРУЮЩЕЙ СИСТЕМЫ

Данные о совокупной тепловой мощности газификационных установок, действовавших в 2014 г., приведены в табл. 2. Работа большинства газификационных установок направлена на производство химикатов и топлива. Как следует из таблицы, на получение электроэнергии приходится всего около 8% общего баланса производимых ПГУ с ВЦГ продуктов [23].

Таблица 2.

Совокупная тепловая мощность газификационных установок по используемому топливу и производимому продукту

| Показатель | Тепловая мощность, ГВт | Доля в балансе, % |

|---|---|---|

| Используемое топливо: | ||

| каменный уголь | 83 | 70 |

| нефть | 15 | 13 |

| газ | 16 | 13 |

| нефтяной кокс | 3 | 2 |

| биомасса | 1 | 1 |

| твердые коммунальные отходы | 1 | 1 |

| Производство: | ||

| химикатов | 70 | 59 |

| жидкого топлива | 28 | 24 |

| электроэнергии | 10 | 8 |

| газообразного топлива | 11 | 9 |

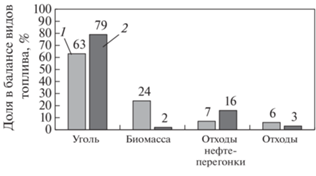

Доминирующим видом топлива для газификационных установок на сегодняшний день по-прежнему остается уголь [24] (рис. 6). Категория “Отходы” представлена преимущественно топливными гранулами, изготовленными из отходов и газифицированными в кипящем слое. В категорию “Отходы нефтеперегонки” включены нефтяной кокс, асфальт и нефтеносные пески.

Рис. 6.

Распределение газификационных установок по видам твердого топлива: 1 – по числу проектов; 2 – по установленной мощности (в расчете на энергию газифицируемого топлива) [24]

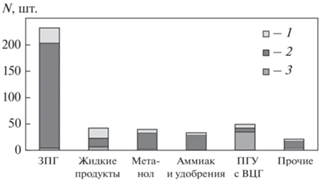

На рис. 7 показано распределение действующих, недействующих, а также планируемых к реализации газификационных установок, топливом для которых является уголь, по областям применения [24]. При этом прекращенные проекты находятся, в основном, в странах Запада, а планируемые – в странах Азиатско-Тихоокеанского региона. Общее количество установок составляет 432. Число энергетических ПГУ с ВЦГ по-прежнему остается малым.

Рис. 7.

Распределение установок газификации угля N по областям применения. Установки: 1 – планируемые; 2 – действующие; 3 – недействующие

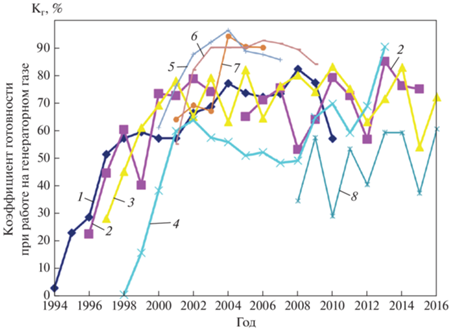

Именно поэтому значительные усилия исследователей направлены на разработку и внедрение полигенерирующих систем, которые обеспечивают гибкость работы установок с газогенераторами благодаря производству и химикатов, и электроэнергии. Как следует из табл. 1, немалое число ПГУ с ВЦГ в Европе работают на продуктах и отходах нефтеперегонки (нефтяном коксе, асфальте и др.), поступающих с расположенных рядом нефтеперерабатывающих заводов (НПЗ). Необходимо отметить, что осуществлять газификацию таких топлив эффективнее и проще [10]. Полигенерирующие ПГУ с ВЦГ обладают высоким коэффициентом готовности, причем нарабатывают его за более короткий промежуток времени с момента пуска (например, ISAB, Sarlux, Api Energia на рис. 8) [2]. Однако успех применения полигенерирующих установок будет зависеть от рыночных условий, в соответствии с которыми требуется как создание маневренных энергетических установок, так и производство конкретных химикатов.

Рис. 8.

Коэффициент готовности Кг по годам отдельных ПГУ с ВЦГ при работе только на генераторном газе. ПГУ ТЭС: 1 – Buggenum; 2 – Wabash River; 3 – Polk; 4 – Puertollano; 5 – ISAB; 6 – Sarlux; 7 – Api Energia; 8 – Nakoso, энергоблок № 10

Крупнейшим в настоящее время является проект Jazan – полигенерирующий комплекс с ПГУ с ВЦГ, расположенный рядом с НПЗ компании Saudi Aramco (Саудовская Аравия). Ожидалось, что к концу 2021 г. энергетическая часть комплекса выйдет на полную мощность не только для удовлетворения энергетических потребностей НПЗ и находящегося неподалеку промышленного парка, но и для поставки в сеть компании Saudi Electricity Company 2400 МВт электроэнергии (при общей мощности брутто 3850 МВт). Стоимость проекта составила более 12 млрд дол. [25, 26].

Парогазовая установка с ВЦГ состоит из пяти энергоблоков мощностью 770 МВт каждый и ВРУ. В качестве топлива для газогенераторов используется остаток вакуумной перегонки нефти с НПЗ. Воздухоразделительная установка производит примерно 75 000 т кислорода и азота в сутки как для ПГУ с ВЦГ, так и для нужд НПЗ.

Каждый из пяти энергоблоков ПГУ оснащен двумя газовыми турбинами SGT6-5000F, двумя двухконтурными горизонтальными котлами-утилизаторами с дожиганием, одной паровой турбиной и тремя генераторами. Основное топливо для ГТУ – генераторный газ, а резервное – высокосернистый мазут.

Газификационные установки вырабатывают до 2 110 000 м3/ч генераторного газа для выработки электроэнергии в комбинированном цикле, а также для производства 184 000 м3/ч водорода для нужд НПЗ [26].

Контракт на поставку энергетического оборудования выиграла компания Siemens.

РАЗВИТИЕ ТЕХНОЛОГИИ ПГУ С ВЦГ В РОССИИ

Россия до сих пор не имеет ни одной действующей ПГУ с ВЦГ, однако в стране создана технология паровоздушной горновой газификации твердых топлив, в том числе низкореакционных антрацита и нефтяного кокса [27]. Осенью 2019 г. на территории Томской ТЭЦ-3 были проведены первые в России испытания разработанного ОАО ВТИ опытно-промышленного горнового газогенератора производительностью по топливу 4 т/ч [28]. Использовались угли четырех марок Кузнецкого и Канско-Ачинского бассейнов: антрацит, длиннопламенный, тощий и бурый. В результате испытаний была подтверждена работоспособность как отдельных технических решений и узлов, так и установки горновой газификации в целом. Получен также синтез-газ высокого качества с теплотехническими характеристиками, позволяющими рассматривать его применение в установках парогазового цикла, и обеспечено надежное и стабильное шлакоудаление. С использованием газогенераторов горнового типа можно создать парогазовые энергоблоки с такими же высокими показателями, как и у ПГУ на ТЭС Hirono и Nakoso.

Однако реальные перспективы развития ПГУ с ВЦГ в России, в первую очередь, связаны с реконструкцией старых угольных энергоблоков и превращением их в ПГУ с газификацией угля: вместо изношенного котла устанавливаются газификационная и газотурбинная системы с котлом-утилизатором, пар из которого подается в главный паропровод. При этом сохраняется основная часть оборудования электростанции, в том числе паровые турбины, которые изнашиваются значительно медленнее котлов. В стране все еще действует огромный парк устаревших угольных ТЭЦ общей мощностью 14.3 ГВт с давлением пара перед турбинами не более 9 МПа и температурой 420–540°С. Согласно результатам расчетно-аналитических и проектных исследований, благодаря реконструкции этих ТЭЦ по предложенному методу можно повысить их КПД с 31 до 42% [9]. Эффективность метода и реальная возможность его воплощения даже в более тяжелых условиях (при кислородном дутье и наличии ВРУ) уже проверены на описанной ранее установке Wabash River (штат Индиана, США) мощностью 265 МВт.

ВЫВОДЫ

1. Изначально, с момента получения результатов расчетно-аналитических исследований и пробной эксплуатации опытно-промышленного образца в 1972 г., установки с комбинированным парогазовым циклом и газификацией угля были признаны передовым направлением развития энергетики, на освоение которого были выделены огромные средства. В конце прошлого века в США и странах Европы были созданы демонстрационные ПГУ с ВЦГ, некоторые из которых находятся в стадии промышленной эксплуатации по настоящее время.

2. В дальнейшем было установлено, что серьезным недостатком ПГУ с ВЦГ являются высокие удельные стоимости установок и себестоимость вырабатываемой на них электроэнергии. Выявлена также недостаточная надежность (готовность) отдельных элементов оборудования ПГУ. Из-за этого большинство энергетических компаний утратили к ним коммерческий интерес. Этим, а также отбраковкой некоторых проектных решений объясняется приостановка или закрытие значительного числа проектов ПГУ с ВЦГ в процессе их освоения.

3. На сегодняшний день в мире в коммерческой эксплуатации находятся несколько десятков мелких и средних установок и три крупных энергетических парогазовых энергоблока с ВЦГ мощностью 500–600 МВт каждый. Большое число ПГУ с газификацией твердого топлива создано и успешно работает на продуктах и отходах нефтеперегонки (нефтяном коксе, асфальте и др.).

4. Снизить стоимость ПГУ с ВЦГ можно путем замены затратных криогенных ВРУ мембранными технологиями или переводом системы газификации на воздушное дутье, как, например, в Японии. Там на действующих крупных парогазовых энергоблоках с газификацией угля, построенных в последние годы, используются поточные газогенераторы на воздушном дутье.

5. Китайскими, японскими и корейскими исследователями на собственных установках наглядно показано, что имеется большой потенциал достижения весьма высокого коэффициента готовности оборудования и рекордно длительной безостановочной его работы – в течение 3917–4000 ч.

6. Общепризнанные достоинства ПГУ с ВЦГ – возможность улавливания СО2 и умеренные затраты на его реализацию. Существует множество предложений по его организации, в том числе традиционный способ с применением паровой конверсии генераторного газа до его сжигания.

7. В настоящее время успешно осуществляются исследования и освоение комплексного использования ПГУ с ВЦГ в блоке с топливными элементами, а также в составе полигенерирующих систем.

Список литературы

Wang T., Stiegel G. Integrated gasification combined cycle (IGCC) technologies. Woodhead Publishing, 2016.

Phillips J. N., Booras G.S., Marasigan J. The history of integrated gasification combined-cycle power plants // Proc. of ASME Turbo Expo 2017: Turbomachinery Technical Conf. and Exposition GT2017. Charlotte, North Carolina, USA, 26–30 June 2017. https://doi.org/10.1115/GT2017-64507

Ольховский Г.Г. Парогазовые установки с газификацией угля: аналит. обзор. М.: ВТИ, 2009.

Integrated gasification combined cycle (IGCC) // Global Energy Monitor WIKI [Электрон. ресурс.] https://www.gem.wiki/Integrated_Gasification_Combined_Cycle_(IGCC)

Prospect of near-zero-emission IGCC power plants to decarbonize coal-fired power generation in China: Implications from the GreenGen project / C. Xia, B. Ye, J. Jiang, Y. Shu // J. Cleaner Prod. 2020. V. 271. P. 122615. https://doi.org/10.1016/j.jclepro.2020.122615

Ашинянц С.А. Оценка стоимости строительства и эксплуатации угольных ТЭС: обзор. 2-е изд., перераб. и доп. М.: ВТИ, 2013.

Game-changing coal power technologies // Power. 2019. [Электрон. ресурс.] https://www.powermag. com/game-changing-coal-power-technologies/

Patel S. Japan ushers in new era for IGCC coal power // Power. 2021. [Электрон. ресурс.] https://www.powermag.com/japan-ushers-in-new-era-for-igcc-coal-power/

Сучков С.И., Котлер В.Р., Баторшин В.А. Эффективный способ модернизации устаревших угольных ТЭЦ // Теплоэнергетика. 2016. № 12. С. 23–34. https://doi.org/10.1134/S0040363616120055

Ольховский Г.Г. Новые проекты ПГУ с газификацией угля (обзор) // Теплоэнергетика. 2016. № 10. С. 3–13. https://doi.org/10.1134/S0040363616100076

Particulate control devices in Kemper County IGCC project / X. Guan, A. Hewitt, W.W. Peng, P. Vimalchand, M. Nelson, T. Pinkston, D. Madden // Energy Reports. 2019. V. 5. P. 969–978. https://doi.org/10.1016/j.egyr.2019.07.009

Exchange and training on clean coal. Technology and clean energy policy // APEC Energy Working Group, 2019. [Электрон. ресурс.] https://www.apec.org/ docs/default-source/Publications/2019/12/Exchange-and-Training-on-Clean-Coal-Technology-and-Clean-Energy-Policy/219_EWG_Exchange-and-Training-on-Clean-Coal-Technology-and-Clean-Energy-Policy.pdf

Removing H2S from gas streams. [Электрон. ресурс.] https://www.merichem.com/sulfur-recovery-with-lo-cat/ ?doing_wp_cron=1670316634.8988521099090576171875

Сайт “Hirono IGCC Power GK”. [Электрон. ресурс.] http://www.hirono-igcc.co.jp/en/

Nakoso large scale IGCC project, Japan // Power Technology. 2022. [Электрон. ресурс.] https://www.power-technology.com/marketdata/nakoso-large-scale-igcc-project-japan/

Hirono Large Scale IGCC Project, Japan // Power Technology. 2022. [Электрон. ресурс.] https://www. power-technology.com/marketdata/hirono-large-scale-igcc-project-japan/

Patel S. Taean IGCC: continued operation, continued achievement // Power. 2021. [Электрон. ресурс.] https:// www.powermag.com/taean-igcc-continued-operation-continued-achievement/

Wiatros-Motyka M. An overview of HELE technology deployment in the coal power plant fleets of China, EU, Japan and USA. UK: IEA Clean Coal Centre, 2016. [Электрон. ресурс.] https://usea.org/sites/de-fault/ files/An%20Overview%20of%20HELE%20technology% 20deployment%20in%20the%20coal%20power%20 plant%20fleets%20of%20China,%20EU,%20Japan% 20and%20USA%20-%20ccc273.pdf

Situation of energy in Japan. Osaki Coolgen Corporation. [Электрон. ресурс.] https://www.osaki-coolgen. jp/en/project/

Patel S. A Japanese project demonstrates a carbon neutrality pathway for coal power // Power. 2022. [Электрон. ресурс.] https://www.powermag.com/a-japanese-project-demonstrates-a-carbon-neutrality-pathway-for-coal-power/

The Wabash river coal gasification repowering project. An update: Topical report. No. 20. The U.S. report on a project conducted jointly under a cooperative agreement between: The U.S. Department of Energy and Wabash River Coal Gasification Project Joint Venture. 2000.

Kohl A.L., Nielsen R. Gas purification. 5th ed. Gulf Publishing Company, 1997.

Higman C. State of the gasification industry: Worldwide gasification Database 2014 Update // Proc. of the Gasification Technologies Conf. Washington, DC, USA, 29 Oct. 2014.

Филиппов С.П., Кейко А.В. Газификация угля: на перепутье. Технологические факторы // Теплоэнергетика. 2021. № 3. С. 45–58. https://doi.org/10.1134/S0040363621030048

Jazan Refinery IGCC power plant. Saudi Arabia // Power Technology. 2021. [Электрон. ресурс.] https:// www.power-technology.com/marketdata/jazan-refinery-igcc-power-plant-saudi-arabia/

Jizan integrated gasification combined-cycle power project // NS Energy. [Электрон. ресурс.] https://www. nsenergybusiness.com/projects/jizan-integrated-gasification-combined-cycle-power-project/

Сучков С.И. Разработка отечественной технологии газификации твердого топлива для парогазовых установок // Библиотечка электротехника: приложение к журналу “Энергетик”. 2013. Вып. 7 (175).

Опытно-промышленные испытания горнового газификатора / И.А. Рыжий, А.В. Штегман, А.Н. Тугов, Д.А. Сиротин, М.М. Гутник, Е.А. Фоменко, Д.В. Сосин, К.В. Тимашков, С.В. Алексеенко, А.С. Заворин, В.Е. Губин, А.С. Матвеев, Д.В. Гвоздяков, К.Б. Ларионов, С.А. Янковский, К.В. Слюсарский // Теплоэнергетика. 2021. № 6. С. 55–67. https://doi.org/10.1134/S0040363621060084

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика