Теплоэнергетика, 2023, № 6, стр. 41-55

Исследования эрозионного износа лопаточного аппарата осевых турбокомпрессоров (обзор)

В. Л. Блинов a, *, И. С. Зубков a, С. В. Богданец a, О. В. Комаров a, Г. А. Дерябин a

a Уральский федеральный университет

620002 г. Екатеринбург, ул. Мира, д. 19, Россия

* E-mail: vithomukyn@mail.ru

Поступила в редакцию 13.09.2022

После доработки 09.12.2022

Принята к публикации 23.12.2022

Аннотация

В процессе эксплуатации все узлы газотурбинной установки (ГТУ), в том числе и лопаточный аппарат осевого компрессора, испытывают воздействия потоков среды, которые приводят к возникновению различных дефектов, ухудшению основных рабочих характеристик (КПД, эффективной мощности и др.). Один из наиболее опасных дефектов – эрозионный износ, следствием которого может стать разрушение как одной лопатки, так и всего лопаточного аппарата. Это может привести к досрочному выводу ГТУ из эксплуатации. Поэтому эрозионная стойкость лопаток компрессора является одним из основных параметров, определяющих ресурс газотурбинной установки. В связи с этим высокую актуальность приобретают исследования эрозионного износа осевых компрессоров в процессе эксплуатации ГТУ. В данной работе представлен обзор научно-технической литературы, посвященной эрозионному износу лопаточного аппарата осевого компрессора как элемента газотурбинной установки. Рассмотрены основные механизмы эрозии, классифицируемые по типу частиц примесей, воздействующих на материал лопаток. Указаны геометрические параметры лопаточного аппарата компрессора, изменение которых вследствие эрозионного износа может привести к нарушениям аэродинамики потока и ухудшению эксплуатационных характеристик как отдельных элементов, так и всей ГТУ. Современные исследования эрозионного износа ведутся в трех направлениях: прогнозирование степени эрозии; оценка и прогнозирование последствий эрозии; разработка защитных мер, цель которых – снизить влияние эрозии в процессе эксплуатации газотурбинной установки. Отмечены наиболее часто рассматриваемые и перспективные темы исследований эрозии применительно к газотурбо- и компрессоростроению. Проанализировано текущее состояние исследований в данной области.

Газотурбинные установки нашли широкое применение в энергетике, промышленности и на транспорте благодаря своей высокой удельной мощности, хорошим массогабаритным характеристикам, маневренности и способности работать практически в любых климатических и природных условиях. В процессе работы узлы ГТУ подвергаются воздействию различных эксплуатационных факторов, существенно влияющих на показатели их работы. Так, попадание механических частиц (пыли, песка, вулканического пепла и т.д.), капельной влаги и химических примесей (морских и технических солей), особенно в больших концентрациях, и их долговременное воздействие способны привести к значительным повреждениям практически всех основных узлов и элементов ГТУ [1], следствием чего могут стать как ухудшение прочности деталей (появление чрезмерной вибрации, механическое разрушение лопаток и др.), так и нарушение аэродинамики проточной части компрессора, снижение мощности и КПД всей ГТУ, возникновение срывных и помпажных явлений, что в совокупности может привести к незапланированному проведению сервисных и ремонтных работ.

В настоящей статье представлен аналитический обзор научных и прикладных исследований механизмов возникновения эрозионного износа, моделирования, прогнозирования и оценки его влияния как на лопатки осевых компрессоров, так и на характеристики всей ГТУ. Целью работы является структуризация основных направлений исследований эрозионного износа с выделением наиболее перспективных и малоизученных вопросов.

МЕХАНИЗМЫ ЭРОЗИИ

Эрозионный износ характерен для многих ГТУ различного назначения. Согласно данным, представленным в [2–6], досрочный съем с эксплуатации двигателей летательных аппаратов в большинстве случаев (до 40%) обусловлен эрозионными повреждениями лопаток осевого компрессора. Отмечается, что предельный износ вертолетных двигателей, эксплуатируемых в условиях сильно запыленной атмосферы, наступает после относительно небольшого числа летных часов (50–100 ч), что в 10 раз меньше, чем у двигателей, работающих в более “мягких” условиях [7, 8]. Аналогичным образом сокращается ресурс и стационарных ГТУ, применяемых в энергетике и нефтегазовой промышленности [9, 10].

При этом изменение эксплуатационных показателей будет происходить во всех узлах ГТУ, поскольку частицы могут засорять каналы системы охлаждения турбин и форсунки камер сгорания, налипать на поверхность лопаток турбин и компрессоров, ухудшая их аэродинамические характеристики, оседать в различных полостях и т.д. Однако наиболее подверженным эрозионному износу, приводящему к изменению геометрических характеристик основных рабочих элементов, является осевой компрессор. Соударение частиц примесей размером до 400 мкм с поверхностями рабочих и направляющих лопаток вызывает существенное изменение их формы, проявляющееся в увеличении радиального зазора, уменьшении хорды, заострении входной кромки, значительном изменении их шероховатости. Совокупность этих факторов приводит к повышению уровня газодинамических потерь в проточной части и ухудшению эксплуатационных характеристик осевого компрессора: снижению КПД, степени повышения давления и запаса газодинамической устойчивости, повышению потребляемой мощности и др. При работе ГТУ такой эффект можно определить по следующим измеряемым параметрам: расходу топлива, частоте вращения роторов, мощности, изменению давления и температуры по тракту ГТУ.

Как правило, выделяют два типа эрозии по виду частиц. К первому типу относят износ твердыми частицами (solid particle erosion – SPE). При работе вблизи земли, что характерно для ГТУ летательных аппаратов, на входе в осевой компрессор возможно возникновение вихрей, поднимающих в воздух частицы пыли различных размеров, которые, попадая в проточную часть, приводят к развитию эрозионных процессов в лопатках компрессора [11–13]. Особенно сильно это воздействие будет проявляться в вертолетных газотурбинных двигателях из-за поднятия еще большего количества частиц пыли несущим винтом, а также в двигателях воздушных судов “легкой” и военной авиации, которые нередко осуществляют взлет и посадку с естественных площадок с преимущественно песчаной почвой. Некоторые исследователи отдельно выделяют эрозию, вызванную попаданием вулканического пепла в проточную часть при пролете летательного аппарата через пепельное облако [14–16]. В данном случае дополнительно проявляется загрязнение проточной части компрессора золой: частицы пепла налипают на поверхности лопаточного аппарата, увеличивая их шероховатость и изменяя условия обтекания каждой отдельной лопатки.

Ко второму типу относят капельную эрозию (water droplet erosion – WDE). Выпадение осадков (снег, дождь), высокая влажность или работа вблизи поверхности воды, что характерно для морских ГТУ, гидросамолетов и экранопланов, также может приводить к возникновению эрозионных повреждений лопаток и деградации характеристик компрессора и ГТУ в целом [5, 17]. В последнем случае проявляются также коррозионный износ и загрязнение проточной части, вызываемые различными химическими примесями, присутствующими в воде (морская соль) [18, 19]. Появление эрозии такого типа не исключено и при проведении промывки проточной части: капли воды будут обладать достаточной кинетической энергией, способной вызвать повреждения поверхностей лопатки в области входной кромки [20, 21].

ИЗМЕНЕНИЕ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК И ПАРАМЕТРОВ РАБОТЫ ОСЕВЫХ КОМПРЕССОРОВ

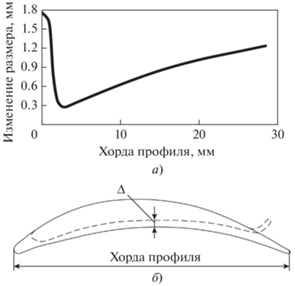

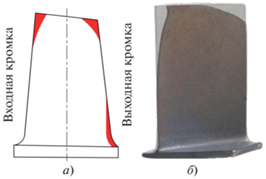

Учитывая деформацию лопаток, влияющую на показатели работы компрессора, можно выделить несколько основных, существенно изменяющихся геометрических параметров. Прежде всего, это хорда профиля и связанные с ней входной и выходной лопаточные углы. По результатам экспериментальных исследований плоских решеток, представленных в [22, 23], самыми значительными зонами износа будут являться входная и выходная кромки и корыто лопаточного профиля (рис. 1).

При набегании потока воздуха, содержащего механические примеси, основная масса частиц следует за потоком под воздействием вязких сил. При многочисленных контактах частиц с поверхностью лопатки происходит ее износ истиранием. В большинстве случаев такие частицы имеют довольно малые размеры (до 10–15 мкм). Более крупные частицы (свыше 15 мкм) подвержены действию сил инерции и потому вызывают главным образом ударную эрозию. Причем в реальных проточных частях (данные собираются, как правило, при осмотре лопаток при проведении дефектации) интенсивность износа хорды лопатки будет увеличиваться от корневой к концевой части пера. Вследствие этого для лопаток первых ступеней компрессора (вплоть до 4-й ступени [24]) будет наблюдаться изменение хорды по всей высоте, а для всех последующих – на 45–100% ее высоты (рис. 2) [24–28]. Для направляющего аппарата характерен сильный износ только концевой части пера лопатки на высоте 75–90% [25, 28, 29].

Это обусловлено, прежде всего, вращением ротора и вызываемым им эффектом сепарирования – уносом частиц примесей к наружному обводу проточной части (аналогично принципу работы циклонных пылеуловителей). В этом случае допустимо построить так называемую границу запыленной зоны – область в проточной части, в которой интенсивность износа будет наибольшей из-за высокой концентрации частиц. В работах [9, 24] исследователями был проведен анализ изменения формы пера лопаток всех ступеней вследствие длительного воздействия запыленного воздуха, в результате которого по реальной форме изношенных лопаток была определена граница запыленной зоны для компрессора ГСВ-95. Аналогичные зависимости износа были отмечены в [30–32] по итогам экспериментальных исследований авиационных двигателей J85, T700 (General Electric), TF33, J57 (Pratt and Whitney).

В результате износа хорды и кромок лопатки осевого компрессора происходит изменение формы ее поперечного сечения, которое приводит к нарушению оптимальных условий обтекания по всей высоте лопатки. В этом случае область срыва потока на спинке становится гораздо более существенной, что влечет за собой смещение угла отставания и искажение угла поворота потока для рассматриваемой ступени. Для следующей за ней ступени подобный эффект вызывает увеличение углов атаки, что также провоцирует возникновение срыва на спинке лопатки, изменение угла отставания и угла поворота потока. Такой лавинообразный эффект при значительном эрозионном износе будет являться причиной нарушения согласованности работы всех ступеней и возникновения помпажных явлений [33–35].

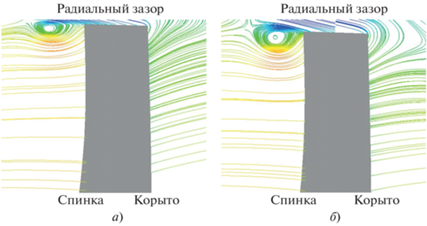

Другими геометрическими параметрами, значительно изменяющимися вследствие эрозии, являются радиальный зазор и форма концевого сечения пера лопатки. Износ происходит по тому же механизму, что и при уменьшении хорды, а влияние на аэродинамические параметры компрессора заключается в следующем: из-за разности давлений, возникающей между спинкой и корытом лопатки, происходит перетекание рабочего тела через радиальный зазор, что, в свою очередь, приводит к понижению разности давлений на поверхностях профиля и, как следствие, к снижению количества работы, передаваемой воздуху в ступени. Потери, возникающие из-за перетечек и вихревого течения вблизи зазора (рис. 3), обусловливают уменьшение КПД ступени: на основании экспериментальных исследований [25, 35–38] принимается, что увеличение зазора на 1% приводит к снижению КПД в среднем на 2%. При этом изменение других интегральных характеристик компрессора, полученных в [33, 36, 39], более существенно: степень сжатия уменьшается на 6–7%, мощность – на 17%.

Еще одним немаловажным фактором, влияющим на параметры работы осевого компрессора, является шероховатость поверхности лопатки. Наличие неровностей на поверхности пера лопатки может стать причиной преждевременной турбулизации пограничного слоя или источником дополнительных потерь на трение [40–43], что приведет к нарушению оптимальных условий течения потока и снижению КПД ступени. Наибольший эффект будет оказывать увеличение шероховатости входной кромки и области вблизи нее (приблизительно 4% хорды). В [44] было проведено исследование влияния шероховатости в различных областях лопаточного профиля, в результате которого было установлено, что при наличии повышенной шероховатости на входной кромке потери возрастут в 2 раза по сравнению с повышением шероховатости всего профиля. Данный эффект обусловлен преждевременным отрывом потока от поверхности лопатки с последующим загромождением межлопаточного канала. При сильном износе возможно возникновение нестационарных явлений, например вращающегося срыва или помпажа [33, 34, 44, 45].

Совокупное воздействие всех трех факторов на параметры работы компрессора будет проявляться в значительном снижении КПД и степени сжатия. Дополнительно к этому существенное уменьшение запаса газодинамической устойчивости компрессора и функционирование каждой его ступени при нерасчетных условиях обтекания будут обусловливать склонность изношенных компрессоров к помпажу на более низких частотах вращения [35, 39].

Рассмотренные изменения будут приводить также к росту потребляемой компрессором мощности. В результате уменьшится полезная мощность на валу свободной турбины для промышленных и энергетических ГТУ или снизится тяга авиационных двигателей, вследствие чего система управления установки будет стремиться поддерживать заданную мощность путем повышения расхода топлива. Это повлечет за собой чрезмерный рост температуры газа за камерой сгорания и частоты вращения ротора турбины. Длительная работа в таком режиме может привести к повреждениям практически всех узлов ГТУ, прежде всего лопаточного аппарата компрессора и турбины, элементов камеры сгорания и подшипников [33, 36].

КЛЮЧЕВЫЕ НАПРАВЛЕНИЯ ИССЛЕДОВАНИЙ ЭРОЗИОННОГО ИЗНОСА ЛОПАТОЧНОГО АППАРАТА ОСЕВЫХ КОМПРЕССОРОВ

Частое проявление эрозионного износа, а также его существенное влияние на рабочие характеристики компрессоров вызывают большой интерес к проведению исследований в данном направлении. Дополнительным фактором, повышающим актуальность изучения эрозионного износа, является обязательство изготовителей газотурбинных двигателей для гражданской авиации проводить дорогостоящие сертификационные эксперименты, которые в настоящее время заключаются в подаче вулканического пепла на вход газогенератора.

Аналитический обзор научных трудов, опубликованных за последние 10 лет и содержащих ключевые слова: эрозия, эрозионный износ, абразивный износ, осевой компрессор, лопаточный аппарат, ‒ показал, что на сегодняшний день и в отечественных, и в зарубежных исследованиях наибольшее внимание уделяется двум темам: изучению газодинамических свойств высокоскоростных потоков и структуры материалов, взаимодействующих с такими потоками при содержании в них механических примесей. При этом основными методами являются натурный эксперимент, расчетные исследования (например, численными методами) и их комбинации. Можно выделить три наиболее сформировавшихся направления изучения эрозионного износа (рис. 4), которые будут рассмотрены далее.

Прогнозирование степени эрозионного износа

Данное направление имеет в основном фундаментальный характер, заключающийся в разработке моделей взаимодействия потока, содержащего механические примеси, с различными материалами (моделей эрозионного износа), поэтому его можно считать базовым по отношению ко всем другим исследованиям эрозии (см. поз. 1.1 на рис. 4). Отправной точкой в процессе создания таких моделей допустимо считать работы [46, 47], в которых были заложены главные принципы взаимодействия частицы и упругого полупространства, позволяющие определить возникающие при этом напряжения и деформации.

Проведение большого количества теоретических расчетов с применением описанных ранее подходов и экспериментальных исследований позволило сформулировать фундаментальные законы эрозионного износа. В 1958 г. в [48] была предложена математическая модель скорости эрозионного износа, описывающая унос материала аналогично действию фрезы или шлифовального круга. В 1962 г. в [49] данная модель была дополнена учетом второго механизма – деформации материала вследствие сдвига при взаимодействии с частицами, затем модель была доработана в 1968 г. [50]. В 1972 г. двумя группами исследователей были представлены результаты экспериментов, дополняющие модель эрозионного износа учетом образования выступов материала вокруг точки контакта частицы с поверхностью [51] и фрагментации частиц, вызывающей вторичные повреждения [52]. В 1976 г. в модели эрозионного износа было принято во внимание локальное плавление материала, обусловленное переходом кинетической энергии частицы в потенциальную при соударении с его поверхностью [53]. В конечном итоге дальнейшее формирование этой модели позволило учесть не только различные механизмы износа (например, срезание, пластические деформации и др.), но и свойства материалов частиц и поверхностей [54–56].

Развитие численных методов и использование электронно-вычислительной техники способствовали углублению представлений о механизмах эрозионного износа и применению полученных моделей в турбо- и компрессоростроении. Благодаря детальному пониманию механизма эрозии можно с гораздо более высокой эффективностью реализовывать различные способы защиты лопаточного аппарата. Применительно к турбомашинам разработанные подходы к моделированию процесса соударения частиц с поверхностями были адаптированы в работах научных групп Университета Цинциннати [57–61] и Университета наук и технологий Хуари Бумедьена [62–64]. По описанным в данных работах зависимостям можно определить траектории частиц в проточной части компрессоров и в перспективе составить представление о наиболее подверженных износу зонах лопаток. В совокупности с методиками расчета характеристик осевых компрессоров понимание процессов изменения геометрических размеров лопаток вследствие эрозии позволяет оценить изменение рабочих параметров компрессора с изношенной проточной частью.

Дальнейшие исследования модели эрозионного износа проводились с применением методов численного моделирования в различных программных пакетах (например, ANSYS/LS-DYNA FEA [65] или Abaqus [66]), что обеспечило, во-первых, возможность отслеживания процесса эрозии в динамике, во-вторых, выполнение численных экспериментов в контролируемых условиях, при которых можно учесть такие факторы, как большой диапазон размеров частиц, их состав, скорости и траектории, в-третьих, сокращение временных и финансовых затрат благодаря снижению объема экспериментальных исследований и дополнению их более гибким численным моделированием [67, 68].

На сегодняшний день актуальное направление в данной области – это разработка методик численного моделирования течения потока, содержащего механические примеси, и его взаимодействия с материалом лопаток турбомашин (см. поз. 1.3 на рис. 4). Общими для большинства работ являются использование подхода Эйлера – Лагранжа для расчета двухфазных турбулентных течений [69] и проведение исследований в три основных этапа: расчет газодинамики, расчет траекторий частиц, определение скорости эрозии. Также возможен дополнительный, четвертый, этап – оценка изменения формы поверхности. Варьируемыми параметрами при этом могут стать как настройки непосредственно модели турбулентности, например, как это сделано в работах [70–72], так и характеристики частиц (состав, размер) и рабочего тела (скорость и физические свойства) [73–75], что необходимо для более глубокого понимания механизмов эрозии и возможности ее воспроизведения в полностью цифровом пространстве. Для этого широко применяются различные вычислительные пакеты, как коммерческие, например ANSYS (Fluent или CFX) [76–78], так и открытые, например OpenFOAM [79], а также их связки с собственными программными кодами [80–84]. Общим для всех работ является вывод, что хорошо проработанная модель позволяет, во-первых, качественно смоделировать процесс изнашивания различных элементов турбомашин и, во-вторых, применить полученные результаты не только в научных, но и в производственных целях.

Численные способы дают возможность лишь частично отойти от экспериментальных исследований, но не заменить их полностью. Среди задач, которые характерны для рассматриваемой модели и решение которых доступно только с помощью натурных экспериментов, можно выделить следующие.

Эрозионный износ в стационарных каналах простой формы (см. поз. 1.2 на рис. 4). Решая данную задачу экспериментальным путем, можно получать эмпирические зависимости между параметрами потока и степенью износа и верифицировать расчетные численные модели. Анализируются, как правило, изменение формы канала и унос материала в зависимости от времени воздействия, скоростей потока, состава и размеров частиц примеси и т.д.

В качестве примера могут быть рассмотрены работы [85, 86], в которых представлен анализ взаимодействия поверхностей поворотного канала, выполненного из алюминия, с частицами кварцевого песка в целях последующей верификации собственной расчетной модели для проведения численного моделирования. Авторы отмечают, что использование их конструкции и материалов, во-первых, не требует значительных финансовых затрат при проведении эксперимента, а во-вторых, позволяет воспроизвести основные условия эксперимента, поскольку информацию об эрозионных свойствах этой пары веществ можно найти в открытом доступе.

Схожие выводы были получены и другими исследователями, например, в работах [87, 88]. Аналогичным образом определяется и взаимодействие лопаточных профилей с различными частицами примесей. В [22] на аэродинамический профиль, закрепленный в аэродинамической трубе, набегает поток воздуха, содержащий частицы примесей. Использование подобных стендов дает возможность отследить закономерности изнашивания лопаточных профилей, установить наиболее подверженные износу зоны и вывести определяющие зависимости эрозионного износа применительно к лопаточному аппарату турбомашин.

Нахождение основных характеристик для моделирования эрозии конкретных пар эродирующее – эродируемое вещество (см. поз. 1.1 и 1.2 на рис. 4). Как правило, такие экспериментальные исследования не являются самостоятельными и не содержат законченных выводов. Их научная и практическая значимость определяется возможностью повысить точность численных расчетов траекторий частиц примеси и эрозионного износа поверхностей путем получения необходимых для этого характеристик: кривых коэффициентов восстановления (нормального и касательного), описывающих пропорцию восстанавливаемого импульса частицы до и после соударения со стенкой в нормальном и касательном к поверхности направлении соответственно и позволяющих более точно предсказать траектории частиц; зависимости эрозионного износа как функции угла соударения со стенкой, учитывая которую можно прогнозировать интенсивность эрозии [89].

В открытом доступе находится достаточно большое количество результатов экспериментальных и численных исследований износа при использовании различных пар материалов, например алюминий ‒ кварцевый песок; сталь ‒ вулканическая пыль или алюминиевые шарики; титан ‒ вулканическая пыль или кварцевый песок [89–94].

Определение эрозионной стойкости лопаточного аппарата осевого компрессора (см. поз. 1.3 на рис. 4). Такое решение задачи применяется в двух основных случаях. Во-первых, при проведении сертификации авиадвигателей для оценки их работоспособности в условиях повышенной запыленности атмосферного воздуха. При этом оцениваются характеристики не только компрессора (газодинамическая устойчивость, статическая прочность и вибронадежность его элементов), но и камеры сгорания и турбины, которые также подвергаются эрозионному износу в процессе работы и влияют на характеристики всего двигателя. Во-вторых, при исследовании закономерностей эрозионного износа лопаточного аппарата осевого компрессора в обобщенном виде. Так, в [95, 96] представлены экспериментальные исследования различных проточных частей, по результатам которых было получено значительное изменение формы лопаток и проточной части вследствие износа, а также существенное отклонение рабочих характеристик от номинальных значений. Результаты таких исследований позволяют отследить зависимости между степенью эрозионного износа и изменениями, вносимыми данным дефектом в эксплуатационные характеристики установок, а также представить эмпирические закономерности изнашивания лопаток, например, в виде зависимости изменения хорды рабочих лопаток определенной ступени от времени.

При этом необходимо отметить, что в русскоязычной литературе хоть и присутствуют работы по прогнозированию эрозионного износа, но, во-первых, новых эмпирико-аналитических моделей эрозии почти не создается, а упор делается на практическое применение уже имеющихся подходов. Во-вторых, количество публикаций заметно уступает зарубежным. Современный обзор численного моделирования эрозии в газовом потоке, проведенный исследователями из Московского авиационного института [84], также подтверждает данные выводы применительно к турбомашинам. Гораздо более широкое распространение в отечественной практике получило прикладное направление исследований, связанное с прогнозированием последствий эрозионного износа, поскольку результаты таких исследований представляют гораздо больший практический интерес.

Оценка и прогнозирование последствий эрозионного износа

Немаловажной задачей является оценка аэродинамических и прочностных изменений, вызываемых эрозионным износом при работе установки (см. поз. 2.1 и 2.2 на рис. 4). Использование программных пакетов позволило подтвердить полученные аналитическими методами сведения об ухудшении характеристик осевых компрессоров (или всей ГТУ) [30, 38, 63, 94, 97, 98]. Как правило, построение трехмерных моделей в таких работах ведется с помощью методов обратного инжиниринга (например, 3D-сканирование [25, 99]) по фактическим данным, полученным в результате осмотра проточной части и проведения диагностики компрессора. В этом случае акцент делается только на предельном эрозионном износе, не допускающем дальнейшей эксплуатации оборудования ввиду серьезной деградации характеристик, а различные его промежуточные степени, также способные приводить к изменениям работы оборудования на всех режимах, как правило, не рассматриваются [25, 28, 61, 100]. Предельная степень износа при этом определяется в соответствии с руководствами по эксплуатации [68, 101].

Подобная практика (обратный инжиниринг в сочетании с численными исследованиями) довольно широко применяется в отечественных исследованиях. Так, в работах [25, 102] выполнялся численный анализ аэродинамических, прочностных и вибрационных характеристик эродированных лопаток осевого компрессора авиационного двигателя. Модели изношенных лопаток были получены с помощью трехмерного сканирования, которые затем применялись для создания расчетных моделей. Проведение численных расчетов позволило разработать методики последующих экспериментальных исследований, направленных на повышение эрозионной стойкости лопаток.

В мировой практике чаще отмечается опыт построения эродированной расчетной области по результатам предварительных расчетов эрозии (более подробно описанных в предыдущем разделе), а не с помощью 3D-сканирования, как, например, в [76, 82, 103]. В таком случае технически этот процесс реализован не на основании изменения геометрической модели расчетной области, а путем деформирования уже сеточной модели в соответствии с рассчитанными картинами эрозионного износа на лопатках. Причем здесь также могут быть задействованы и коммерческие программы, и собственные разработки для деформации сетки.

Помимо расчета измененных характеристик компрессоров с эродированными лопатками с помощью численного моделирования разработаны методики аналитической оценки изменения характеристик компрессора (аэродинамические и ресурсные) на основании обработки статистических данных [104, 105]. Например, в статье [106] предложена методика оценки увеличения времени наработки компрессорной ступени, эксплуатирующейся в запыленной атмосфере, благодаря улучшению очистки воздуха.

Однако результаты таких работ, как правило, используются либо для обоснования необходимости разработки методов, способствующих предотвращению развития эрозионного износа, а также совершенствования моделей, описывающих процесс эрозионного износа [25, 61, 67], либо, поскольку носят этапный характер, для проведения смежных исследований, например, связанных с цифровизацией. В последнем случае актуальным становится исследование эрозии лопаточного аппарата по параметрам работы двигателя в целях прогнозирования ее развития в условиях реальной эксплуатации (см. поз. 2.3 на рис. 4).

Схожие задачи решаются с применением методов машинного обучения. Например, в [107] разрабатывается интегрированная платформа мониторинга состояния ГТУ для анализа производительности и прогнозирования рабочих параметров при использовании различных подходов к машинному обучению (OLS, ARIMA, NeuralProphet и Cond-LSTM). Применение подобных систем позволит не только идентифицировать наличие эрозионных повреждений лопаточного аппарата компрессора по основным измеряемым параметрам (расход топлива, частоты вращения, температуры), но и определять оптимальный объем первоочередных задач по техническому обслуживанию.

Аналогичные выводы сделаны в [108, 109], в которых исследованы возможности применения нейронных сетей для идентификации неисправностей лопаточного аппарата по изменению основных параметров режима работы компрессора. В исследовании [110] представлены выводы о возможности комбинирования систем 3D-сканирования и методов машинного обучения, что в перспективе позволит разработать систему автоматического обнаружения повреждений лопаток компрессора, вызванных эрозионным износом и посторонними предметами, попадающими в ГТУ при работе, и тем самым упростить процесс дефектации лопаток при проведении диагностических мероприятий и ремонтных работ [111].

Разработка различных защитных мер, предотвращающих или снижающих степень эрозионного износа лопаток

Для предотвращения эрозионного износа элементов компрессора применяются два основных метода. Для ГТУ, используемых в промышленности и энергетике, наиболее актуальной будет разработка систем очистки воздуха в комплексных воздухоочистительных устройствах (КВОУ) или их модернизация (см. поз. 3.1 на рис. 4). Подобные мероприятия очень важны, поскольку позволяют решить сразу несколько проблем, связанных не только с уменьшением габаритных размеров КВОУ и снижением гидравлического сопротивления тракта, но и с повышением надежности и ресурса ГТУ. Так, применение современных систем фильтрации позволит существенно снизить влияние эрозионного износа на работу ГТУ и продлить срок службы лопаточного аппарата осевого компрессора благодаря повышению качества воздуха. При этом исключается не только эрозия, вызванная твердыми частицами [112–115], но и капельная эрозия при работе ГТУ в условиях моря (в качестве привода генератора на морских нефтедобывающих платформах, судовом транспорте и т.д.) [112, 116–118].

Системы фильтрации, используемые в транспортных ГТУ, нашли ограниченное применение в вертолетных двигателях – их устанавливают как пылезащитные устройства (ПЗУ) непосредственно на входе в двигатель. Несмотря на достаточно высокие показатели очистки воздуха (эффективность до 98%), работа ПЗУ сопряжена с несколькими негативными факторами, которые ограничивают их применение в двигателях самолетов. Во-первых, повышение гидравлического сопротивления входного тракта двигателя приводит к определенному ухудшению газодинамической устойчивости компрессора [23, 26, 39, 119] и, во-вторых, работа ПЗУ повышает потери мощности двигателя в среднем на 5–6% [119–121]. Поэтому для авиационных ГТУ более актуальными являются нанесение защитных покрытий на лопаточный аппарат осевого компрессора и исследования в этой области (см. поз. 2.2 на рис. 4). Рассматриваются, как правило, либо новые материалы, составляющие основу защитных покрытий, либо технология производства покрытий. В работах [122–126] отмечается, что различные соединения титана, кобальта, хрома, циркония и других элементов позволяют существенно повысить эрозионную стойкость лопаток – до 3.5% [127]. При этом покрытия обеспечивают сохранение до 1% мощности и до 0.3% КПД ГТУ в процессе эксплуатации [67, 127]. Однако главным недостатком внедрения подобных решений является ограниченность их применения. Например, покрытия из нитрида титана (TiN) плохо противостоят коррозионным процессам, поэтому требуется нанесение дополнительных слоев из никеля или хрома [128, 129]. Для покрытий из нитрида циркония (ZrN) характерно ухудшение защитных характеристик при высоких температурах рабочего тела [130].

При исследовании покрытий ведутся доработки трех “классических” способов их нанесения с учетом агрегатного состояния наносимого материала: газообразное (покрытие испаряется и оседает на обрабатываемую поверхность), жидкое (покрытие в виде жидкого раствора наносится на обрабатываемую поверхность, затем осуществляется термическая или химическая обработка) и твердое (покрытие в виде порошка с большой скоростью наносится на обрабатываемую поверхность и удерживается на ней благодаря адгезии) [67, 131]. В данном направлении главная задача исследователей заключается в упрощении и удешевлении процесса нанесения покрытия: для каждого из трех способов требуется наличие дорогостоящего оборудования, а в некоторых случаях и высокой температуры, что может привести к изменению свойств материалов лопатки и негативно сказаться на ее прочностных характеристиках при эксплуатации установки [132–134].

ВЫВОДЫ

1. Эрозионный износ представляет собой один из видов дефектов компрессоров в составе газотурбинных установок, проявляющийся во взаимодействии частиц механических примесей (эрозия твердыми частицами) или капель влаги (капельная эрозия) с лопатками и вызывающий изменение их геометрической формы. Подобное явление приводит к значительному ухудшению рабочих характеристик как компрессора (уменьшение КПД, снижение запаса газодинамической устойчивости и др.), так и газотурбинной установки в целом (повышение расхода топлива, снижение эффективной мощности и др.), что обусловливает повышение затрат при эксплуатации и при последующем сервисном обслуживании и ремонте ГТУ.

2. Прогнозирование степени эрозионного износа является важным направлением исследований, в рамках которого особое внимание уделяется разработке моделей эрозии, учитывающих траектории частиц, их состав и размеры, а также свойства материалов эродируемых объектов. Исследования такого рода имеют фундаментальный характер по отношению к работам других направлений, поскольку понимание процесса взаимодействия частиц и материалов упростит прогнозирование развития износа по отклонению рабочих параметров компрессора (например, температуры и давления на выходе, частоты вращения ротора и др.) от номинальных при известных или возможных условиях его эксплуатации и с учетом различных особенностей конструкции (формы проточной части, наличия отборов воздуха и др.). Развитие методов прогнозирования степени эрозии даст возможность значительно улучшить технологичность процессов нанесения покрытий и снизить их стоимость, например, благодаря выявлению наиболее подверженных износу областей лопатки при известных траекториях частиц и характере их взаимодействия с материалом и последующему нанесению их именно на эти области. А накопление достаточного количества информации о свойствах пар эродируемое – эродирующее вещество в рамках данного направления позволит выбрать состав защитного покрытия, обеспечивающего наибольшую эрозионную стойкость лопаток в процессе эксплуатации.

3. Благодаря развитию различных программных комплексов повышается эффективность исследований эрозионного износа как в области понимания механизмов процесса, так и в области оценки изменений, вносимых в эксплуатационные параметры ГТУ эродированными лопатками осевого компрессора. Тщательная проработка моделей, необходимых для проведения численных исследований, даст возможность достичь высокого уровня точности и снизить затраты, связанные с особенностями экспериментов. Создание трехмерных, а впоследствии и расчетных моделей при этом возможно с помощью как методов обратного инжиниринга, так и результатов предварительных расчетов эрозионного износа. Первый метод нашел широкое применение среди отечественных исследователей, в то время как использование второго является тенденцией зарубежных научных школ. Оба метода обеспечивают удовлетворительную точность результатов.

4. Отдельно следует выделить исследования, направленные на разработку систем мониторинга и оценки технического состояния ГТУ по изменению их эксплуатационных характеристик. При этом принимается, что все возможные дефекты, вызывающие данные изменения, либо не рассматривались (в таком случае важны только статистические сведения о работе ГТУ, полученные при эксплуатации), либо рассматривались в совокупности (например, одновременное изменение формы вследствие эрозии и обрыва части пера было задано в виде частичной обрезки концевой области лопатки). При этом прогнозирование какого-либо определенного дефекта и его степени оказывается невозможным. Поэтому одной из возможных структур подобных исследований будет последовательное изучение влияния наиболее часто встречающихся дефектов, оказывающих наибольшее влияние на работу ГТУ, по отдельности с последующим их объединением в рамках одной системы мониторинга технического состояния, которая также обеспечит возможность оценки развития какого-либо определенного дефекта по свойственным для него изменениям аэродинамических и прочностных характеристик.

Список литературы

Burnes D., Kurz R. Performance degradation effects in modern industrial gas turbines // Proc. of the Zurich Global Power and Propulsion Forum. Zurich, Switzerland, 2018. P. GPPS-2018-0019.

Kurz R., Brun K. Degradation of gas turbine performance in natural gas service // J. Nat. Gas Sci. Eng. 2009. V. 1. No. 3. P. 95–102. https://doi.org/10.1016/j.jngse.2009.03.007

Meher-Homji C., Bromley A.F., Stalder J.P. Gas turbine performance deterioration and compressor washing // Proc. of the 2nd Middle East Turbomachiery Symposium. Doha, Qatar, 17–20 March 2013. P. 1–43.

Шпилев К.М. Эксплуатация летательных аппаратов в горно-пустынной местности. М.: В-оен.‑издат, 1991.

Diakunchak I.S. Performance deterioration in industrial gas turbines // J. Eng. Gas Turbines Power. 1992. V. 114. No. 2. P. 161–168. https://doi.org/10.1115/1.2906565

Sallee G.P. Performance deterioration based on existing (historical) data JT9D jet engine diagnostics program: Contractor Report CR-135448. NASA Lewis Research Center, 1978

Scala S.M., Konrad M., Mason R.B. Predicting the performance of a gas turbine engine undergoing compressor blade erosion // Proc. of the 39th Joint Propulsion Conf. and Exhibition. Huntsville, Alabama, USA, 20–23 July 2003. P. AIAA 2003-5259. https://doi.org/10.2514/6.2003-5259

Excell J. War machining // The Engineer. Dec. 2003. P. 64–70.

Кривошеев И.А., Камаева Р.Ф., Струговец С.А. Особенности движения частиц пыли в проточной части и изменения геометрии лопаток компрессоров в процессе эксплуатации газотурбинных установок // Вестник УГАТУ. 2011. № 3 (43). С. 18–24.

Мяги Р.Р. Разработка методики определения абразивности пылей применительно к роторам центробежных компрессорных машин: дис. … канд. техн. наук. Таллинн, 1982.

Experimental and numerical study of ground vortex interaction in an air-intake / A. Secareanu, D. Moroianu, A. Karlsson, L. Fuchs // Proc. of the 43rd AIAA Aerospace Sciences Meeting and Exhibition. Reno, Nevada, USA, 10–13 Jan. 2005. P. AIAA 2005-1206. https://doi.org/10.2514/6.2005-1206

Glenny D.E., Pyestock N.G.T.E. Ingestion of debris into intakes by vortex action. L.: Ministry of Technology; Aeronautical Research Council, 1970.

Robert L.A., Garrett F.B. Ingestion of foreign objects into turbine engines by vortices / Lewis Flight Propulsion Laboratory. NACA TN-3330. Washington, D.C., 1955.

Simulation of volcanic ash ingestion into a large aero engine: particle-fan interactions / A. Vogel, A.J. Durant, M. Cassiani, R. Clarkson, M. Slaby, S. Diplas, A. Stohl // J. Turbomach. 2019. V. 141. P. 011010. https://doi.org/10.1115/1.4041464

Prata A.J., Tupper A. Aviation hazards from volcanoes: the state of the science // Nat. Hazards. 2009. V. 51. No. 2. P. 239–244.

Casadevall T.J. Volcanic ash and aviation safety // Proc. of the 1st Intern. Symp. on Volcanic Ash and Aviation Safety // US Geological Survey Bull. 1994. No. 2047. https://doi.org/10.3133/b2047

Syverud E., Brekke O., Bakken L.E. Axial compressor deterioration caused by saltwater ingestion // J. Turbomach. 2007. V. 129. No. 1. P. 119–126. https://doi.org/10.1115/1.2219763

Kurz R., Brun K. Fouling mechanism in axial compressors // J. Eng. Gas Turbines Power. 2011. V. 134. No. 3. https://doi.org/10.1115/GT2011-45012

Zaba T. Losses in gas turbines due to deposits on the blading // Brown Boveri Rev. 1980. V. 67. No. 12. P. 715–722.

Erosion prediction of gas turbine compressor blades subjected to water washing process / A. Chiariotti, P. Venturi, D. Borello, S. Costagliola, S. Gabriele // Proc. of the Asia Turbomachinery and Pump Symp. (ATPS-2018). Singapore, 2018. P. 1–10.

Heymann F.J. Erosion by liquids // Mach. Des. 1970. V. 10. P. 118–124.

De Pratti G.M. Aerodynamical performance decay due to fouling and erosion in axial compressor for GT aeroengines // Proc. of the 75th National ATI Congress // E3S Web Conf. 2020. V. 197. P. 11002. https://doi.org/10.1051/e3sconf/202019711002

Григорьев В.А., Пономарев Б.А. Вертолетные газотурбинные двигатели. М.: Машиностроение, 2007.

Кривошеев И.А., Камаева Р.Ф. Анализ закономерностей влияния запыленности воздуха на изменение геометрии лопаток и параметры ступеней осевого компрессора // Молодой ученый. 2011. № 3. С. 50–55.

Гумеров А.В., Акмалетдинов Р.Г. Моделирование эрозионного износа лопатки компрессора // Авиационная и ракетно-космическая техника. 2011. № 3 (27). С. 233–239.

Хавлин Т.В., Михайлов А.Н., Михайлов В.А. Анализ особенностей абразивно-эрозионного износа элементов пера лопатки компрессора газотурбинного двигателя вертолета // Сб. тезисов науч.-практ. конф. “Перспективы развития средств вооруженной борьбы, теории и практики современного боя”. Донецк, 18 февраля 2021. С. 248–253.

Михайлов Д.А. Основные особенности эксплуатации лопаток компрессора ГТД и классификация их эксплуатационных функций // Прогрессивные технологии и системы машиностроения. 2014. № 4 (50). С. 126–131.

Хамитов Р.З., Рыжов А.А., Дьяконов В.С. Разработка опытно-промышленного образца генератора сжатого воздуха компрессорной установки: техн. отчет ВФ ВНИИСТ и НПО “Мотор”. Уфа, 1989.

Erosion testing of coatings for aero engine compressor components / J.-P. Immarigeon, D. Chow, V.R. Parameswaran, P. Au, H. Saari, A.K. Koul // Adv. Perform. Mater. 1997. V. 4. P. 371–388.

Tabakoff W., Lakshminarasimha A.N., Pasin M. Simulation of compressor performance deterioration due to erosion // J. Turbomach. 1990. V. 112. No. 1. P. 78–83. https://doi.org/10.1115/1.2927424

Performance deterioration of a turbofan and a turbojet engine upon exposure to a dust environment / M.G. Dunn, C. Padova, J.E. Moller, R.M. Adams // J. Eng. Gas Turbines Power. 1987. V. 109. No. 3. P. 336–343.

Przedpelski Z.J. The T700-GE-700 engine experience in sand environment // J. Am. Helicopter Soc. 1984. V. 29. No. 4. P. 63–69. https://doi.org/10.4050/JAHS.29.63

Cumpsty N.A. Compressor aerodynamics. Harlow: Longman Scientific and Technical, 2004.

Ревзин Б.С. Осевые компрессоры газотурбинных газоперекачивающих агрегатов: учеб. пособие. 2-е изд., стер. Екатеринбург: УГТУ, 2000.

Холщевников К.В. Теория и расчет авиационных лопаточных машин. М.: Машиностроение, 1970.

Галеркин Ю.Б. Турбокомпрессоры. Рабочий процесс, расчет и проектирование проточной части. М.: Информ.-издат. центр КХТ, 2010.

Комаров А.П. Влияние радиального зазора в лопаточных венцах на характеристики компрессора // Проектирование и доводка авиационных газотурбинных двигателей: межвуз. сб. науч. тр. 1984. С. 65–71.

Balan C., Tabakoff W. Axial flow compressor performance deterioration // Proc. of the 20th Joint Propulsion Conf. University of Cincinnati, 1984. https://doi.org/10.2514/6.1984-1208

Изотов С.П., Шашкин В.В., Капралов В.М. Авиационные ГТД в наземных установках. М.: Машиностроение, 1984.

White F.M. Viscous Fluid Flow. 2nd ed. McGraw-Hill, 1991.

Koch C.C., Smith L.H. Loss sources and magnitudes in axial flow compressors // J. Eng. Gas Turbines Power. 1976. V. 98. No. 3. P. 411–424. https://doi.org/10.1115/1.3446202

Schlichting H. Boundary layer theory. 4th ed. N.Y.: McGraw-Hill, 1960.

Numerical analysis of the effects of surface roughness localization on the performance of an axial compressor stage / N. Aldi, M. Morini, M. Pinelli, P.R. Spina, A. Suman, M. Venturini // Energy Procedia. 2014. V. 45. P. 1057–1066. https://doi.org/10.1016/j.egypro.2014.01.111

A real parametric characterisation of ex-service compressor blade leading edges / K. Walton, L. Blunt, L. Fleming, M. Goodhand, H. Lung // Wear. 2014. V. 321. P. 79–86. https://doi.org/10.1016/j.wear.2014.10.007

Goodhand M.N., Miller R.J. Compressor leading edge spikes: a new performance criterion // J. Turbomach. 2011. V. 133. No. 2. P. 021006. https://doi.org/10.1115/1.4000567

Hertz H. On the vibration elastic bodies // Journal für die reine und angewandte Mathematik. 1882. Bd 92. S. 156–171.

Lamb H. On the propagation of tremors over the surface of an elastic solid // Philosophical Transactions of the Royal Society of London. Series A, Containing Papers Math. Phys. Character. 1904. V. 203. P. 1–42. https://doi.org/10.1098/rsta.1904.0013

Finnie I. The mechanism of erosion of ductile metals // Proc. of the 3rd US National Congress on Applied Mechanics. Held at Brown University, Providence, Rhode Island, 11–14 June 1958. P. 527–532.

Bitter J.G.A. A study of erosion phenomena // Wear. 1963. V. 6. No. 3. P. 5–21. https://doi.org/10.1016/0043-1648(63)90073-5

Neilson J.H., Gilchrist A. Erosion by a stream of solid particles // Wear. 1968. V. 11. No. 2. P. 111–122. https://doi.org/10.1016/0043-1648(68)90591-7

Sheldon G.L., Kanhere A. An investigation of impingement erosion using single particles // Wear. 1972. V. 21. No. 1. P. 195–209. https://doi.org/10.1016/0043-1648(72)90257-8

Tilly G.P. A two-stage mechanism of ductile erosion // Wear. 1972. V. 23. No. 1. P. 87–96. https://doi.org/10.1016/0043-1648(73)90044-6

Jennings W.H., Head W.J., Manning C.R. Jr. A mechanistic model for the prediction of ductile erosion // Wear. 1976. V. 40. No. 1. P. 93–112. https://doi.org/10.1016/0043-1648(76)90021-1

Meng H.C., Ludema K.C. Wear model and prediction equations: their form and content // Wear. 1995. V. 181–183. Part 2. P. 443–457. https://doi.org/10.1016/0043-1648(95)90158-2

Deng T., Bingley M.S., Bradley M.S.A. The influence of particle rotation on the solid particle erosion rate of metals // Wear. 2004. V. 256. No. 11–12. P. 1037–1049. https://doi.org/10.1016/S0043-1648(03)00536-2

Chahar B.S., Siddhartha S., Pun A.K. Erosion wear of ductile materials: A review // ELK Asia Pacific J. 2018. Special Issue.

Clevenger W.B., Tabakoff W. Dust particle trajectories in aircraft radial turbines // J. Aircraft. 1976. V. 13. No. 10. P. 786–791. https://doi.org/10.2514/3.58711

Grant G., Tabakoff W. Erosion prediction in turbomachinery resulting from environmental solid particles // J. Aircraft. 1975. V. 12. No. 5. P. 471–478. https://doi.org/10.2514/3.59826

Grant G., Tabakoff W. Erosion prediction in turbomachinery due to environmental solid particles // Proc. of the 12th Aerospace Sciences Meeting. University of Cincinnati, 1974. https://doi.org/10.2514/6.1974-16

Hussein M.F., Tabakoff W. Calculation of particle trajectories in a stationary two dimensional cascade: Project Themis Report No. 72-27. University of Cincinnati, 1972.

Tabakoff W. Compressor erosion and performance deterioration // J. Fluids Eng. 1987. V. 109. No. 3. P. 297–306. https://doi.org/10.1115/1.3242664

Ghenaiet A., Tan S.C., Elder R.L. Prediction of an axial turbomachine performance degradation due to sand ingestion // Proc. Institution Mech. Engineers, Part A: J. Power and Energy. 2005. V. 219. No. 4. P. 273–287. https://doi.org/10.1243/095765005X7592

Ghenaiet A., Tan S.C., Elder R.L. Study of erosion effects on an axial fan global range of operation // Proc. of ASME Turbo Expo. Power for Land, Sea and Air. V. 2. Vienna, Austria, 14–17 June 2004. P. 283–293. https://doi.org/10.1115/GT2004-54169

Ghenaiet A., Tan S.C., Elder R.L. Particles trajectories through an axial fan and performance degradation due to sand ingestion// Proc. of the ASME Turbo Expo. New Orleans, Louisiana, USA, 4–7 June 2001. V. 1. P. 2001-GT-0497. https://doi.org/10.1115/2001-GT-0497

Finite element analysis of single-particle impact in abrasive water jet machining / M. Junkar, B. Jurisevic, M. Fajdiga, M. Grah // Int. J. Impact Eng. 2006. V. 32. No. 7. P. 1095–1112. https://doi.org/10.1016/j.ijimpeng.2004.09.006

Ahmadi-Brooghani S.Y., Hassanzadeh H., Kahhal P. Modeling of single-particle impact in abrasive water jet machining // Int. J. Mech., Aerospace, Industrial, Mechatronic, Manufact. Eng. 2007. V. 1. No. 12. P. 723–728.

Solid particle erosion behaviour and protective coatings for gas turbine compressor blades: A review / J. Alqallaf, A. Naser, J.A. Teixeira, A. Addali // Processes. 2020. V. 8. No. 8. P. 984–1025. https://doi.org/10.3390/pr8080984

Расчетное исследование влияния эрозионного износа на высотно-скоростные характеристики ТРДДФ / М.Б. Абдельвахид, А.Н. Черкасов, Р.М. Федоров, К.С. Федечкин // Вестник УГАТУ. 2014. № 3 (64). С. 16–22.

Галицейский Б.М., Шустрова В.Ю. Двухфазные турбулентные струйные течения с фазовыми превращениями // Математическое моделирование. 2005. Т. 17. № 7. С. 79–93.

Numerical modelling of sand particle erosion at return bends in gas-particle two-phase flow / A. Farokhipour, Z. Mansoori, M. Saffar-Avval, G. Ahmadi // Sci. Iranica. Trans. Mech. Eng. (B). 2018. V. 25. No. 6. P. 3231–3242. https://doi.org/10.24200/SCI.2018.50801.1871

Mansouri A. A combined CFD-experimental method for developing an erosion equation for both gas-sand and liquid-sand flows: Ph.D. thesis. Department of Mechanical Engineering; The University of Tulsa, 2016.

Prediction of particle erosion in the internal cooling channels of a turbine blade / D. Anielli, D. Borello, F. Rispoli, A. Salvagni, P. Venturini // Proc. of the 11th European Conf. on Turbomachinery Fluid Dynamics and Thermodynamics. Madrid, Spain, 23–27 March 2015. P. ETC2015-184.

Numerical analysis of particle erosion in the rectifying plate system during shale gas extraction / S. Peng, Q. Chen, C. Shan, D. Wang // Energy Sci. Eng. 2019. V. 7. No. 3 P. 1838–1851. https://doi.org/10.1002/ese3.395

Arabnejad H. Development of erosion equations for solid particle and liquid droplet impact: Ph.D. thesis. Department of Mechanical Engineering; The University of Tulsa, 2015.

Sun K., Lu L., Jin H. Modeling and numerical analysis of the solid particle erosion in curved ducts // Abstr. Appl. Anal. 2013. V. 4. P. 245074. https://doi.org/10.1155/2013/245074

Experimental and numerical study of particle ingestion in aircraft engine / M. Grazia de Giorgi, S. Campilongo, A. Ficarella, M. Coltelli, V. Pfister, F. Sepe // Proc. of ASME Turbo Expo: Turbine Technical Conf. and Exposition. San Antonio, Texas, USA, 3–7 June 2013. https://doi.org/10.1115/GT2013-95662

Turbine blade surface deterioration by erosion / A. Hamed, R. Rivir, P. Arora, K. Das // J. Turbomach. 2004. V. 127. No. 3. P. 445–452. https://doi.org/10.1115/1.1860376

Poursaeidi E., Tafrishi H., Amani H. Experimental-numerical investigation for predicting erosion in the first stage of an axial compressor // Powder Technol. 2017. V. 306. P. 80–87. https://doi.org/10.1016/j.powtec.2016.10.057

Modelling of particle transport, erosion and deposition in power plant gas paths / D. Borello, L. Cardillo, A. Corsini, G. Delibra, F. Rispoli, A. Salvagni, P. Venturini // Proc. of ASME Turbo Expo: Power for Land, Sea and Air. Seoul, South Korea, 20 Sept. 2016. P. GT2016-57984. https://doi.org/10.1115/GT2016-57984

Yang H., Boulanger J.G. The whole annulus computations of particulate flow and erosion in an axial fan// J. Turbomach. 2013. V. 135. No. 001. P. 11040. https://doi.org/10.1115/1.4006564

Predicting blade leading edge erosion in an axial induced draft fan / A. Corsini, A. Marchegiani, F. Rispoli, P. Venturini // J. Eng. Gas Turbines Power. 2012. V. 134. No. 4. https://doi.org/10.1115/1.4004724

Suzuki M., Yamamoto M. Numerical simulation of sand erosion in a transonic compressor rotor // Proc. of the ASME Turbo Expo. Glasgow, UK, 14–18 June 2010. V. 7. P. 1011–1018. https://doi.org/10.1115/GT2010-23593

Suzuki M., Inaba K., Yamamoto M. Numerical simulation of sand erosion phenomena in rotor/stator interaction of compressor // J. Therm. Sci. 2006. V. 17. No. 2. P. 125–133. https://doi.org/10.1007/s11630-008-0125-7

Строкач Е.А., Кожевников Г.Д., Пожидаев А.А. Численное моделирование процесса эродирования твердыми частицами в газовом потоке (обзор) // Вестник ПНИПУ. Аэрокосмическая техника. 2021. № 67. С. 56–69. https://doi.org/10.15593/2224-9982/2021.67.06

Chen X., McLaury B.S., Shirazi S.A. Application and experimental validation of a computational fluid dynamics (CFD)-based erosion prediction model in elbows and plugged tees // Comput. Fluids. 2004. V. 33. No. 10. P. 1251–1272. https://doi.org/10.1016/j.compfluid.2004.02.003

Computational fluid dynamics (CFD) based erosion prediction model in elbows / H. Hadziahmetovic, N. Hodzic, D. Kahrimanovic, E. Dzaferovic // Tehnički Vjesnik–Technical Gazette. 2014. V. 21. No. 2. P. 275–282

Improved CFD modeling and validation of erosion damage due to fine sand particles / A. Mansouri, H. Arabnejad, S. Karimi, S.A. Shirazi, B.S. McLaury // Wear. 2015. V. 338–339. P. 339–350. https://doi.org/10.1016/j.wear.2015.07.011

Pandya D.A. Development of computational fluid dynamics (CFD) based erosion models for oil and gas industry applications: Ph.D. thesis. Arlington: The University of Texas, 2013.

High velocity measurements of particle rebound characteristics under erosive conditions of high-pressure compressors / H. Sommerfeld, C. Koch, A. Schwarz, A. Beck // Wear. 2021. V. 470–471. P. 203626. https://doi.org/10.1016/j.wear.2021.203626

Experimental investigation on erosion performance and wear factors of custom 450 steel as the first-row blade material of an axial compressor / E. Poursaeidi, A.M. Niaei, M. Arablu, A. Salarvand // Int. J. Surf. Sci. Eng. 2017. V. 11. No. 2. P. 85–99. https://doi.org/10.1504/IJSURFSE.2017.084663

Reagle C.J. Technique for measuring the coefficient of restitution for microparticle sand impacts at high temperature for turbomachinery applications: Ph.D. thesis. Blacksburg: Virginia Polytechnic Institute and State University, 2012.

Tabakoff W. Investigation of coatings at high temperature for use in turbomachinery // Surf. Coat. Technol. 1989. V. 39–40. P. 97–115. https://doi.org/10.1016/0257-8972(89)90045-5

Tabakoff W., Kotwal R.H., Hamed A. Erosion study of different materials affected by coal ash particles // Wear. 1979. V. 52. No. 1. P. 161–173. https://doi.org/10.1016/0043-1648(79)90206-0

Grant G., Tabakoff W., Ball R. An experimental study of certain aerodynamic effects on erosion. University of Cincinnati, 1972. https://doi.org/10.2514/6.1974-639

Ghenaiet A., Tan S.C., Eder R.L. Experimental investigation of axial fan erosion and performance degradation // Proc. Inst. Mech. Eng., Part A: J. Power Energy. 2004. V. 218. P. 437–450. https://doi.org/10.1243/0957650041761900

Павленко Д.В., Двирник Я.В. Закономерности изнашивания рабочих лопаток компрессора вертолетных двигателей, эксплуатирующихся в условиях запыленной атмосферы // Вестник двигателестроения. 2016. № 1. С. 42–51.

Van der Walt J. P., Alan N. Erosion of dust-filtered helicopter turbine engines. Part I: Basic theoretical considerations // J. Aircraft. 1995. V. 32. No. 1. P. 106–111. https://doi.org/10.2514/3.56919

Hamed A., Tabakoff W. Aerodynamic effects on erosion in turbomachinery // Proc. of the Joint Gas Turbine Congress. Tokyo, Japan, 1977. V. 70.

Ratkovska K., Hocko M. Dust impact on the geometrical characteristics of an axial compressor // AIP Conf. Proc. 2017. V. 1889. P. 020031. https://doi.org/10.1063/1.5004365

Interpretation of gas turbine response due to dust ingestion / P.F. Batcho, J.C. Moller, C. Padova, M.G. Dunn // J. Eng. Gas Turbines Power. 1987. V. 109. No. 3. P. 344–352. https://doi.org/10.1115/1.3240046

Виноградов А.С. Конструкция ТРДДФ РД-33: учеб. пособие / М-во образования и науки РФ. Самара: Самар. гос. аэрокосм. ун-т им. С.П. Королева, 2013.

Двирник Я.В., Павленко Д.В. Влияние пылевой эрозии на газодинамические характеристики осевого компрессора ГТД // Вестник двигателестроения. 2017. № 1. С. 56–66.

Suzuki M., Yamamoto M. Numerical simulation of sand erosion phenomena in single stage axial compressor // Trans. Jpn. Soc. Mech. Eng. Part B. 2010. V. 76. No. 765. P. 795–803.

Стендовое испытание проточной части компрессора газотурбинного силового привода “НК‑16СТ” на эрозионный износ / В.А. Костышев, Ю.И. Климнюк, Н.С. Регов, С.А. Косырев, Л.А. Анипченко // Проблемы и перспективы развития двигателестроения: труды МНТК. Ч. 1. Самара: СГАУ, 2003. С. 44–49.

Разработка метода параметрической диагностики технического состояния ГТД на основе анализа эрозии лопаток и закономерностей протекания характеристик компрессора / С.А. Струговец, И.А. Кривошеев, Р.И. Галиулин, Р.Ф. Камаева, К.Е. Рожков // Вестник УГАТУ. 2010. Т. 14. № 4 (39). С. 3–10.

Еникеев Г.Г. Комплексная защита газотурбинного двигателя, эксплуатирующегося в запыленной атмосфере и морской среде // Вестник УГАТУ. 2013. Т. 17. № 3 (56). С. 41–48.

Da Silva F.C., Grinet M., Silva A.R. A machine learning approach to forecasting turbofan engine health using real flight data // Proc. of the AIAA SCITECH Forum. San-Diego, USA, 3–7 Jan. 2022. https://doi.org/10.2514/6.2022-0491

Tahan M., Muhammad M., Abdul Karim Z.A. A multi-nets ANN model for real-time performance-based automatic fault diagnosis of industrial gas turbine engines // J. Brazilian Soc. Mech. Sci. Eng. 2017. V. 39. No. 7. P. 2865–2876. https://doi.org/10.1007/s40430-017-0742-8

Predicting the operability of damaged compressors using machine learning / J.V. Taylor, B. Conduit, A. Dickens, C. Hall, M. Hillel, R.J. Miller // Am. Soc. Mech. Eng. 2019. V. 2A-2019. P. GT2019-91339. https://doi.org/10.1115/GT2019-91339

A novel methodology for detecting foreign object damage on compressor blading / P. Voigt, M. Voigt, R. Mailach, D. Münzinger, K. Abu-Taa, A. Lange // Proc. of the ASME Turbo Expo: Turbomachinery Technical Conf. and Exposition. 2019. V. 2D: Turbomachinery. P. V02DT46A005.

Особенности численного моделирования двухступенчатого осевого компрессора с дефектными лопатками / В.Л. Блинов, И.С. Зубков, О.В. Беляев, Е.Ю. Искорцев, П.И. Плишкин // Вестник Самар. ун-та. Аэрокосмическая техника, технологии и машиностроение. 2021. Т. 20. № 4. С. 7–19. https://doi.org/10.18287/2541-7533-2021-20-4-7-19

Gas turbine packaging options and features / K. Brun, R. Kurz, J. Thorp, B. Winkelmann // Proc. of the 45th Pump Symposium. Houston, Texas, 2016.

Meher-Homji C.B., Gabriles G.A. Gas turbine blade failure-causes, avoidance and troubleshooting // Proc. of the 27th Turbomachinery Symposium. Houston, Texas, 1998.

Wilcox M.A., Kurz R. Successful selection an operation of gas turbine inlet filtration systems // Proc. of the 40th Turbomachinery Symposium. Houston, Texas, 2011.

Wilcox M.A., Poerner N.W. Gas turbine filter efficiency test procedure: liquid and solid particles // The Gas Machinery Research Council Conf. Dallas, Texas, 2011.

Gas turbine air filtration systems for offshore applications / D. Orhon, R. Kurz, S.D. Hiner, J. Benson // Proc. of the 44th Turbomachinery Symposium. Houston, Texas, 2015.

McGuigan P.T. Salt in the marine environment and the creation of a standard input for gas turbine air intake filtration systems // Am. Soci. Mech. Eng. 2008. No. GT2004-53113. P. 767–775. https://doi.org/10.1115/GT2004-53113

Галанцев Н.К. Разработка комплексных воздухоочистительных устройств (КВОУ) для морского применения на основе воздушных фильтров и технологий AAF International // Труды 11-й Междунар. конф. и выставки по освоению ресурсов нефти и газа Российской Арктики и континентального шельфа стран СНГ (RAO / CIS Offshore 2013). Санкт-Петербург, 2013. С. 172–175.

Гишваров А.С., Аитов Р.Р., Айтумбетов А.М. Исследование эффективности пылезащитных устройств вертолетных газотурбинных двигателей // Вестник УГАТУ. 2015. № 2 (68). С. 100–110.

Данилов В.А. Вертолет Ми-8 (устройство и техническое обслуживание). М.: Транспорт, 1988.

Гинзбург Н.Е., Никитин Е.И. Исследование запыленного воздуха вблизи вертолетов Ми-1 и Ми-4 в эксплуатационных условиях // Вертолетные газотурбинные двигатели: сб. статей. М.: Машиностроение, 1966. С. 145–165.

Эрозионная стойкость лопаток компрессора вертолетных ГТД с различными типами покрытий / В.С. Ефанов, А.Н. Прокопенко, А.В. Овчинников, Ю.Н. Внуков // Вестник двигателестроения. 2017. № 1. С. 120–123.

Защитные и упрочняющие ионно-плазменные покрытия для лопаток и других ответственных деталей компрессора ГТД / С.А. Мубояджян, Д.А. Александров, Д.С. Горлов, Л.П. Егорова, Е.Е. Булавинцева // Авиационные материалы и технологии. 2012. № 6. С. 72–81.

Мубояджян С.А., Александров Д.А., Горлов Д.С. Нанослойные упрочняющие покрытия для защиты стальных и титановых лопаток компрессора ГТД // Авиационные материалы и технологии. 2011. № 3 (20). С. 3–8.

Ионно-плазменные защитные покрытия для лопаток газотурбинных двигателей / Е.Н. Каблов, С.А. Мубояджян, С.А. Будиновский, Я.А. Помелов // Конверсия в машиностроении. 1999. № 2. С. 42–47.

Белан Н.В., Омельченко В.В., Прокопенко А.Н. Повышение эрозионной стойкости рабочих лопаток компрессора ГТД // Авиационная промышленность. 1986. № 10. С. 19–20.

Rajendran R. Gas turbine coatings: An overview // Eng. Failure Anal. 2012. V. 26. P. 355–369. https://doi.org/10.1016/j.engfailanal.2012.07.007

Kablov E.N., Muboyadzhyan S.A. Erosion-resistant coatings for gas turbine engine compressor blades // Russ. Metallurgy (Metally). 2017. No. 6. P. 494–504. https://doi.org/10.1134/S0036029517060118

Erosion- and corrosion-resistant coatings for aircraft compressor blades / L. Swadzba, B. Formanek, H. Gabriel, P. Liberski, P. Podolski // Surf. Coat. Technol. 1993. V. 62. No. 1–3. P. 486–492. https://doi.org/10.1016/0257-8972(93)90288-y

Solid particle erosion and corrosion resistance performance of nanolayered multilayered Ti/TiN and TiAl/TiAlN coatings deposited on Ti6Al4V substrates / V. Bonu, M. Jeevitha, V.P. Kumar, G. Srinivas, H.C. Barshilia // Surf. Coat. Technol. 2020. V. 387. P. 125531. https://doi.org/10.1016/j.surfcoat.2020.125531

Будиновский С.А., Чубаров Д.А., Матвеев П.В. Современные способы нанесения теплозащитных покрытий на лопатки газотурбинных двигателей (обзор) // Авиационные материалы и технологии. 2014. № S5. С. 38–44. https://doi.org/10.18577/2071-9140-2014-0-s5-38-44

Air-plasma-sprayed thermal barrier coatings that are resistant to high-temperature attack by glassy deposits / J.M. Drexler, K. Shinoda, A.L. Ortiz, D. Li, A.L. Vasiliev, A.D. Gledhill, S. Sampath, N. Padture // Acta Mater. 2010. V. 58. No. 20. P. 6835–6844. https://doi.org/10.1016/j.actamat.2010.09.013

NiAl alloy coating deposition by electron beam physical vapour deposition / D.S. de Almeida, C.R.M. da Silva, M. do Carmo A. Nono, C.A.A. Cairo // Proc. of the 17th Brazilian Congress of Engineering and Materials Science. Paraná, Brazil, 15–19 Nov. 2006. P. 15–19.

Rhys-Jones T.N. The use of thermally sprayed coatings for compressor and turbine applications in aero engines // Surf. Coat. Technol. 1990. V. 42. No. 1. P. 1–11. https://doi.org/10.1016/0257-8972(90)90109-P

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика