Доклады Российской академии наук. Физика, технические науки, 2022, T. 502, № 1, стр. 63-66

ИЗМЕРЕНИЕ ЛОКАЛЬНЫХ МОДУЛЕЙ УПРУГОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНЫХ ИСТОЧНИКОВ УЛЬТРАЗВУКА

Д. И. Макалкин 1, *, А. А. Карабутов 1, **, Е. В. Саватеева 1, В. А. Симонова 1

1 Институт общей физики им. А.М. Прохорова Российской академии наук

Москва, Россия

* E-mail: dmitrymakalkin@yandex.ru

** E-mail: aak@optoacoustic.ru

Поступила в редакцию 01.12.2021

После доработки 15.12.2021

Принята к публикации 15.12.2021

- EDN: VGLNPA

- DOI: 10.31857/S2686740022010126

Аннотация

Приведены результаты экспериментального измерения модулей упругости конструкционных материалов с помощью методики, использующей лазерные источники ультразвуковых импульсов. Данный метод позволяет проводить измерения локально (поперечное разрешение от 1 мм, толщина объекта – от 2 мм), оперативно (время измерения – менее 1 с) и при одностороннем доступе к контролируемому объекту.

Знание упругих свойств материалов является фундаментальным требованием для успешной разработки конструкций. Измерение модулей упругости (модуль Юнга, модуль сдвига, коэффициент Пуассона) используемого в конструкции материала является необходимой, хорошо отработанной и стандартизованной процедурой. При этом определяются средние по определенному объему (с размерами, как правило, в десятки и сотни миллиметров) образца материала упругие характеристики.

В то же время снижение весогабаритных параметров изделия приводит к существенно неоднородным условиям нагружения составляющих его частей. При этом градиенты механических, тепловых и иных нагрузок могут иметь место на масштабах менее миллиметров, существенно меньших размеров определения усредненных характеристик материала. Вследствие этого, проблема неразрушающего измерения локальных упругих свойств материала изделий становится весьма актуальной [1], особенно для решения задачи создания цифрового паспорта (“двойника”) изделия и расчета его остаточного ресурса при реальном распределении нагрузки в изделии.

Для решения задачи измерения локальных механических свойств конструкционных материалов (в том числе и непосредственно на работающем изделии) могут быть эффективно использованы ультразвуковые методы измерения [2]. Для контроля изделий локально целесообразно использовать лазерные источники субмикросекундных ультразвуковых импульсов [3–5], позволяющие проводить измерения с локальностью порядка миллиметра и с относительной точностью, превышающую существующий эталон в 1%.

В этом случае звук генерируется вследствие термооптического эффекта – очень быстрого теплового расширения слоя твердого тела с помощью короткого импульса лазерного луча, падающего на него. Благодаря этому в слое твердого тела начинает распространяться импульс упругих волн, который, проходя через границы с другими слоями (это могут быть как слои твердого тела, так и жидкости), может отражаться и менять свою фазу в зависимости от соотношения акустических импедансов соседних слоев. В общем случае, отражения будут многократными, поэтому акустический сигнал будет представлять собой набор импульсов разной фазы с наложением акустических помех и электрических шумов. Наблюдая за временем прихода каждого сигнала и учитывая его фазу, можно определить тип волны (продольная или поперечная) и слой, от которого она отразилась. Эта информация дает возможности для анализа внутреннего строения образцов и, в частности, для определения скорости звука в них.

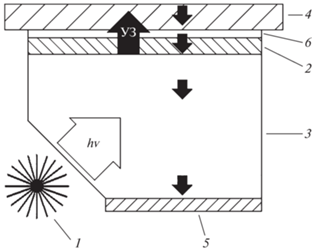

Экспериментальная установка (базовая часть приведена на рис. 1) включала твердотельный лазер с диодной накачкой и модуляцией добротности (1) как источник короткого светового импульса, специальный оптико-акустический генератор (ОАГ, 2) для преобразования светового излучения в ультразвуковой импульс и звукопровод (3) для передачи звука в широкополосный приемник-пьезопреобразователь (5). Прошедший в образец (4) и отраженный от его границ ультразвуковой импульс возвращался обратно через звукопровод на пьезопреобразователь, напряжение с которого преобразовывалось в цифровую форму прецизионным аналого-цифровым преобразователем и обрабатывалось на персональном компьютере. Для лучшего акустического сопряжения примыкающих поверхностей звукопровода и образца на них наносился тонкий слой контактной жидкости (дистиллированная вода) (6). Диаметр ультразвукового пучка определялся диаметром лазерного пятна на поверхности ОАГ и составлял ~4 мм.

Зная скорости продольных и поперечных волн Cl и Ct и используя формулы [6], связывающие их с модулями упругости, нетрудно получить значения каждого модуля:

(1)

${{C}_{l}} = {{\left( {\frac{{E\left( {1 - \sigma } \right)}}{{\rho \left( {1 + \sigma } \right)\left( {1 - 2\sigma } \right)}}} \right)}^{{1/2}}},\quad {{C}_{t}} = {{\left( {\frac{E}{{2\rho \left( {1 + \sigma } \right)}}} \right)}^{{1/2}}},$(2)

${{C}_{l}} = {{\left( {\frac{{3K + 4\mu }}{{3\rho }}} \right)}^{{1/2}}},\quad {{C}_{t}} = {{\left( {\frac{\mu }{\rho }} \right)}^{{1/2}}},$(3)

$\begin{gathered} \sigma = \frac{1}{2}\left( {1 - \frac{{{{C}_{t}}^{2}}}{{{{C}_{l}}^{2} - {{C}_{t}}^{2}}}} \right),\quad E = \rho {{C}_{t}}^{2}\left( {3 - \frac{{{{C}_{t}}^{2}}}{{{{C}_{l}}^{2} - {{C}_{t}}^{2}}}} \right), \\ \mu = \rho {{C}_{t}}^{2},\quad K = \rho \left( {{{C}_{l}}^{2} - \frac{4}{3}{{C}_{t}}^{2}} \right), \\ \end{gathered} $Измерения модулей проводились на металлических образцах (пластинки из Д16Т и стали 12Х18Н10Т) и на образце оптического стекла марки К8. Все образцы имели плоскопараллельные поверхности, перпендикулярно которым ультразвук вводился в образец. Образцы металлов имели форму параллелепипедов, стекла К8 – цилиндрическую форму. Размеры образцов и плотности приведены в табл. 1.

Таблица 1.

Наименование, размеры и плотности образцов

| Образец | Д16Т | Сталь 12Х18Н10Т | Стекло К8 |

|---|---|---|---|

| Размеры, мм | (50 ± 0.05) × (25 ± 0.05) × (5.61 ± 0.02) | (106 ± 0.05) × (77 ± 0.05) × (8.85 ± 0.02) | ⌀(82 ± 0.05) × (10.58 ± 0.02) |

| Плотность ρ, кг/м3 | 2670 ± 30 | 7900 ± 30 | 2506 ± 9 |

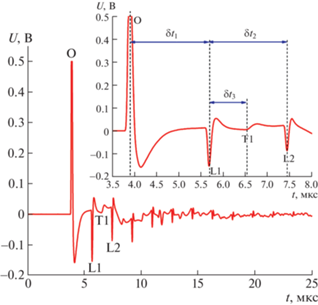

Каждый образец располагался на поверхности ОАГ таким образом, что звук проходил через наименьший габарит образца (выделен жирным шрифтом в табл. 1). Вследствие небольшой апертуры ОАГ, звуковому облучению и последующему анализу отраженных звуковых волн подвергался такой же небольшой по площади участок каждого образца, и, таким образом, можно говорить об измерении локальных механических свойств. Измерения проводились при температуре окружающего воздуха 19°C. Измерение скорости ультразвука каждого образца проводилось по 500 реализациям, среднеквадратичное отклонение скорости составляло ~1 м/c. Временной трек усредненного по 500 реализациям сигнала на приемном пьезопреобразователе приведен на рис. 2 для образца алюминиевого сплава Д16Т.

Рис. 2.

Ультразвуковые импульсы, многократно переотраженные внутри образца алюминиевого сплава Д16Т. На врезке – начальный участок трека с первыми двумя импульсами, отраженными от свободной тыльной поверхности образца.

На врезке рис. 2 представлен начальный фрагмент трека из рис. 2. Здесь экстремумы L1 и L2 – это первое и второе (повторное) отражения продольных волн от свободной тыльной границы образца, экстремум T1 – это момент прихода импульса поперечных волн, возникающих при отражении импульса продольной волны от этой границы. Экстремум O – это опорный сигнал, т.е. сигнал, который излучается ОАГ на приемник и не проходит в образец. Измерив временную задержку (δt2) между импульсами L1 и L2, можно вычислить скорость продольных волн, распространяющихся через толщину h образца, а измерив временную задержку δt3 между L1 и T1, можно вычислить скорость поперечных волн. Отметим, что между импульсом О, приходящим от лицевой поверхности образца, и импульсом продольной волны L1, отраженным в первый раз от тыльной поверхности образца, никаких дополнительных импульсов на треке не наблюдается.

Поскольку время прохождения сигнала через склейку (толщиной x) и образец (толщиной h) с последующим однократным отражением от дна образца и возвращением составляет $2{{t}_{{{\text{скл}}}}} + 2{{t}_{h}}$, а в случае двойного переотражения от стенок образца равно $2{{t}_{{{\text{скл}}}}} + 4{{t}_{h}}$, то для продольных волн

(4)

${{t}_{{L1}}} = 2{{t}_{{{\text{скл}}}}}_{{_{L}}} + 2{{t}_{h}}_{{_{L}}},\quad {{t}_{{L2}}} = 2{{t}_{{{\text{скл}}}}}_{{_{L}}} + 4{{t}_{h}}_{{_{L}}}.$Разность хода сигналов L2 и L1 составляет 2h, и тогда:

Отсюда становится видно, что $2{{t}_{h}}_{{_{L}}} = {{\delta }}{{t}_{1}}$ и, значит, скорость продольных волн:

Теперь, представив временную задержку δt3 как разницу времени перемещения поперечной волны $\frac{h}{{{{{\text{С}}}_{t}}}} + \frac{h}{{{{{\text{С}}}_{l}}}}$ и продольной волны $\frac{{2h}}{{{{{\text{С}}}_{l}}}}$, можно вычислить скорость поперечных волн:

Формулы (6) и (7) позволяют рассчитать скорости ультразвука в образце по измеренным временным интервалам между соответствующими импульсами и измеренной ранее толщиной образца. Подставляя полученные значения скоростей и измеренные значения плотности образца в формулы (3), можно рассчитать полный набор модулей упругости образца, усредненных по объему цилиндра с диаметром, определяемым размерами лазерного пятна, и высотой соответствующей толщине образца. В табл. 2 приведены определенные экспериментально значения локальных модулей упругости материалов образцов и их типичные табличные значения.

Таблица 2.

Экспериментально полученные значения модулей упругости и сравнение с табличными значениями

| Образец | Скорость продольных волн, м/c | Скорость поперечных волн, м/c | Коэффициент Пуассона σ | Объемный модуль упругости K, ГПа | Модуль Юнга E, ГПа | Модуль сдвига μ, ГПа | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| эксп | эксп | эксп | табл | эксп | табл | эксп | табл | эксп | табл | |

| Д16Т | 6368 | 3269 | 0.321 ± 0.003 | 0.3 [8] | 70.2 ± 1.3 | 63.9 | 75 ± 2 | 71 [8] | 28.5 ± 0.5 | 27 [8] |

| Сталь 12Х18Н10Т | 5698 | 3222 | 0.265 ± 0.003 | 0.28 (при 20°С) [7] | 147.0 ± 1.5 | 154 (при 20°С) [7] | 207 ± 4 | 198 (при 20°С) [7] | 81.7 ± 0.8 | 77 (при 20°С) [7] |

| Стекло К8 | 5975 | 3685 | 0.193 ± 0.002 | 0.206 [9] | 44.1 ± 0.4 | 46.5 [9] | 81.2 ± 1.7 | 82 [9] | 34.0 ± 0.3 | 33.9 [9] |

ЗАКЛЮЧЕНИЕ

Полученные результаты показывают применимость лазерно-ультразвуковой структуроскопии для измерения локальных значений модулей упругости материалов, в том числе и микронеоднородных. Измерения возможны при одностороннем доступе к объекту контроля. Это позволяет проводить диагностику состояния конструкций по фактическому состоянию неразрушающим способом.

ИСТОЧНИК ФИНАНСИРОВАНИЯ

Работа выполнена в рамках госзадания Института общей физики им. А.М. Прохорова Российской академии наук.

Список литературы

Алешин Н.П., Кириллов А.А., Могильнер Л.Ю., Савелова Е.П. Общее решение задачи рассеяния упругих волн на плоской трещине // ДАН. Физика, технические науки. 2021. Т. 499. № 1. С. 58–65. https://doi.org/10.31857/S2686740021040027

Cannon D.F., Edel K.-O., Grassie S. L., Sawley K. Rail Defects: an Overview // Fatigue & Fracture of Eng. Materials & Struct. 2003. V. 26. № 10. P. 865–886. https://doi.org/10.1046/j.1460-2695.2003.00693.x

Karabutov A.A., Podymova N.B. Influence of the porosity on the dispersion of the phase velocity of longitudinal acoustic waves in isotropic metal-matrix composites // Acoustical Physics. 2017. V. 63. № 3. P. 288–296. https://doi.org/10.1134/S106377101703006X

Karabutov A.A., Podymova N.B., Sokolovskaya Y.G. Local Kramers–Kronig Relations between the Attenuation Coefficient and Phase Velocity of Longitudinal Ultrasonic Waves in Polymer Composites // Acoustical Physics. 2019. V. 65. №. 2. P. 158–164. https://doi.org/10.1134/S1063771019020052

Karabutov A.A., Podymova N.B., Sokolovskaya Y.G. Using Broadband Acoustic Spectroscopy with a Laser Source of Ultrasound to Study the Frequency Dependences of the Phase Velocity of Longitudinal Acoustic Waves in Porous Carbon Fiber Reinforced Plastic Composites // Bulletin of the Russian Academy of Sciences: Physics. 2021. V. 85. P. 93–97. https://doi.org/10.3103/S1062873821010251

Ландау Л.Д., Лифшиц Е.М. Теоретическая физика. Т. VII. Теория упругости. М.: Наука, 1987. 248 с.

https://vse-stali.ru/stali-i-splavy-korrozionnostojkie-zharoprochnye-zharostojkie-iznosostojkie/stal-12h18n10t/

http://php-gears.ru/steel/props.php?x=0&y=148

http://elektrosteklo.ru/K8_rus.htm

Дополнительные материалы отсутствуют.

Инструменты

Доклады Российской академии наук. Физика, технические науки