Доклады Российской академии наук. Физика, технические науки, 2022, T. 503, № 1, стр. 69-72

ФОРМИРОВАНИЕ ТОНКОЙ СТРУКТУРЫ ПЕРЛИТНОЙ СТАЛИ ПРИ СВЕРХДЛИТЕЛЬНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Академик РАН К. В. Григорович 1, В. Е. Громов 2, *, Р. В. Кузнецов 2, Ю. Ф. Иванов 3, Ю. А. Шлярова 2

1 Институт металлургии и материаловедения

им. А.А. Байкова Российской академии наук

Москва, Россия

2 Сибирский государственный индустриальный университет

Новокузнецк, Россия

3 Институт сильноточной электроники

Сибирского отделения Российской академии наук

Томск, Россия

* E-mail: gromov@physics.sibsiu.ru

Поступила в редакцию 18.12.2021

После доработки 18.12.2021

Принята к публикации 22.12.2021

- EDN: HKDCAI

- DOI: 10.31857/S2686740022020079

Аннотация

На микро- и наномасштабном уровне методами просвечивающей электронной микроскопии выявлены количественные преобразования структуры на глубине 0, 2, 5, 10 мм по центральной оси и оси симметрии выкружки головки длинномерных дифференцированно закаленных рельсов после severe plastic deformation (пропущенный тоннаж 1770 млн тонн брутто). На микромасштабном уровне установлена трансформация перлитной колонии путем разрезания пластин цементита движущимися дислокациями и последующего растворения с уходом углерода на линии дислокаций, мало- и большеугловые границы. На наномасштабном уровне формирующаяся в поверхностных слоях субзеренная структура содержит наноразмерные частицы цементита, локализованные на дислокациях, в стыках и вдоль границ субзерен. Формирование субзеренной структуры является результатом динамической рекристаллизации при мегапластической деформации, реализуемой в процессе экстремально длительной эксплуатации рельсов. Выявлено формирование так называемых “каналов деформации”.

ВВЕДЕНИЕ

Срок службы рельсов из перлитной стали определяется многими факторами: чистотой металла, структурой, фазовым составом, условиями эксплуатации, технологией термообработки и т.д. В рельсах при современных скоростях движения железнодорожных составов и высоких контактных давлениях уже при сравнительно небольшом пропущенном тоннаже в поверхностных слоях наблюдается сильное изменение структуры, отмечается аномально высокое значение микротвердости и явление распада цементита. В процессе длительной эксплуатации в рельсах накапливаются многочисленные дефекты, индуцируются сегрегационные, релаксационные, гомогенизационные и рекристаллизационные процессы, фазовые переходы, что может сопровождаться ухудшением физико-механических свойств и являться причинами выхода рельсов из строя [1].

Анализ исследований формирования структурно-фазовых состояний в рельсах при длительной эксплуатации позволяет констатировать, что эта проблема является одной из ключевых для физики конденсированного состояния [2].

В работах [1–3] представлен банк данных о закономерностях формирования структурно-фазовых состояний и дислокационной субструктуры, распределения атомов углерода в головке длинномерных дифференцированно закаленных рельсов по центральной оси и по выкружке после интенсивной пластической деформации (пропущенный тоннаж 691 и 1411 млн тонн брутто).

В зарубежной литературе исследователи ограничиваются изучением структуры и свойств рельсов после незначительного объема пропущенного тоннажа [4, 5]. Целью настоящей работы является исследование на различных масштабных уровнях изменения структуры и фазового состава в головке 100-метровых рельсов после сверхдлительной пластической деформации (пропущенный тоннаж 1770 млн тонн брутто).

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

В качестве материала исследования были использованы образцы рельсов из перлитной стали после пропущенного тоннажа 1770 млн тонн. Такая экстремально высокая длительность эксплуатации соответствует интенсивной пластической деформации [6]. Химический состав металла рельсов приведен в табл. 1.

Таблица 1.

Химический состав металла рельса

| Материал | Массовая доля химических элементов, % | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | P | S | Cr | Ni | Cu | Al | Тi | Мо | V | |

| Проба | 0.73 | 0.75 | 0.58 | 0.012 | 0.007 | 0.42 | 0.07 | 0.13 | 0.002 | 0.003 | 0.06 | 0.04 |

Структуру металла рельсов на микро- и наноуровне изучали методами просвечивающей электронной микроскопии (ПЭМ) (прибор JEOL JEM-2100, Japan) [7, 8]. Как и в [1], объекты исследования для просвечивающего электронного микроскопа готовили путем ионного утонения пластинок, вырезанных из объемной заготовки на расстоянии 2 и 10 мм от поверхности рельс (поверхность катания и рабочая выкружка), а также из пластинок, примыкающих к поверхности.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

В исходном состоянии структура рельсов представлена зернами пластинчатого перлита и, в малом количестве, зернами феррита. После интенсивной пластической деформации наиболее существенное преобразование структурно-фазового состояния выявляется в поверхностных слоях.

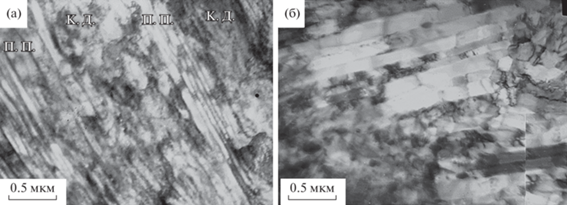

Во-первых, наблюдается формирование так называемых “каналов деформации”. В этом случае в пределах колонии пластинчатого перлита формируются протяженные области, в объеме которых на месте пластинчатой структуры образуется фрагментированная субструктура (рис. 1а).

Рис. 1.

ПЭМ изображение поверхностного слоя головки; п.п. – пластинчатый перлит, к.д. – канал деформации.

Во-вторых, выявлено значительное количество перлитных колоний с изогнутыми (волнистыми) и разрушенными пластинами цементита.

В-третьих, наблюдается формирование зерен динамической рекристаллизации феррита. Данная структура образуется в первую очередь вдоль границ зерен и в торцах колоний пластинчатого перлита (рис. 1б). Последнее указывает на наиболее напряженные области материала, являющиеся концентраторами напряжений. Размеры таких зерен изменяются в пределах от 65 до 300 нм (рис. 2). Микроэлектронограммы, полученные с данных областей, являются кольцевыми (рис. 2б). Это свидетельствует о том, что формирующаяся структура имеет большеугловую разориентацию, соответствующую именно зеренной структуре. Области с зернами динамической рекристаллизации содержат частицы карбида железа преимущественно округлой формы (рис. 2в). Частицы располагаются в стыках и вдоль границ зерен. Размеры частиц изменяются в пределах от 30 до 70 нм. Можно предположить, что данная структура сформировалась в результате разрушения пластин цементита подвижными дислокациями по механизму растворения и ухода атомов углерода на ядра дислокаций с последующим перемещением атомов углерода по дислокационным трубкам на границы формирующейся дефектной субструктуры [1]. Таким образом, одним из реализующихся при интенсивной пластической деформации вариантов преобразовании структуры пластинчатого перлита является образование субмикро-наноразмерной механической смеси зерен феррита и частиц цементита глобулярной формы.

Рис. 2.

ПЭМ-изображения структуры поверхностного слоя головки; а, в – светлопольные изображения; б – микроэлектронограмма, полученная с участка фольги, структура которого приведена на (а). На (в) стрелками указаны частицы карбида железа.

Исследования дефектной субструктуры выявили в ферритной составляющей структуры стали дислокационную субструктуру в виде хаотически распределенных дислокаций и дислокационных сеток (рис. 3а). Следует отметить, что дислокационная субструктура обнаруживается преимущественно в ферритной составляющей перлитных колоний и в структуре каналов деформации; в зернах динамической рекристаллизации дислокации практически не обнаруживаются.

Рис. 3.

ПЭМ-изображение дефектной субструктуры колоний перлита. Стрелками указаны изгибные экстинкционные контуры.

Количественный анализ дислокационной субструктуры показал, что скалярная плотность дислокаций, определенная по методу случайно брошенной секущей, увеличивается по мере приближения к поверхности головки. Увеличение скалярной плотности дислокаций в поверхностном слое относительно слоя, расположенного на глубине 10 мм, измеренной вдоль центральной оси головки рельс, составляет 21%; при измерении вдоль оси симметрии рабочей выкружки увеличение более значительно и составляет 52%. Следовательно, деформационное преобразование структуры металла рельсов более существенно в области рабочей выкружки.

Анализ структуры металла выявил присутствие изгибных контуров экстинкции (рис. 3), появление которых свидетельствует о кривизне–кручении фольги. Последнее указывает на существование в материале внутренних полей напряжений [9]. Используя методику, изложенную в [1], была проведена оценка избыточной плотности дислокаций ρ±. Установлено, что величина избыточной плотности дислокаций ниже величины скалярной плотности дислокаций. Последнее указывает на упругий характер изгиба–кручения фольги. Величина избыточной плотности дислокаций, измеренная и вдоль центральной оси головки, и вдоль оси симметрии рабочей выкружки в поверхностном слое, более чем в 2 раза превышает эту же характеристику дефектной субструктуры материала, выявленную в слое, расположенном на глубине 10 мм. Следовательно, интенсивная пластическая деформация способствует кратному увеличению внутренних упругих полей напряжений металла поверхностного слоя.

Анализ фазового состава поверхностного слоя рельсов после пропущенного тоннажа 1770 млн тонн выявил существенное снижение объемной доли карбидной фазы. Установлено, что в объеме стали, расположенном на глубине 10 мм, объемная доля цементита составляет 10.4%, что соответствует концентрации углерода в материале, равной 0.74 вес. %. В поверхностном слое “поверхности катания” объемная доля карбидной фазы снизилась до 4.5%; в поверхностном слое рабочей выкружки до 3.1%, что соответствует (в предположении, что частицы сформированы карбидом железа Fe3C стехиометрического состава) 0.32 и 0.22 вес. % углерода.

Можно предположить, что выявленная потеря углерода может быть обусловлена как обезуглероживанием поверхностного слоя металла рельсов в процессе сверхдлительной эксплуатации, так и выходом атомов углерода на дефекты структуры стали – линии дислокаций, границы зерен и субзерен, т.е. реализацией процесса динамического старения стали. Очевидно, что взаимодействие дислокаций с атомами внедрения приводит к закреплению дислокаций, препятствующему их дальнейшему движению, способствуя существенному упрочнению материала, приводя, в конечном итоге, к его охрупчиванию. Факт охрупчивания поверхностного слоя металла проявляется в формировании множественных микро- и макротрещин в головке рельс после сверхдлительной эксплуатации.

ЗАКЛЮЧЕНИЕ

Методами просвечивающей электронной микроскопии исследовано формирование структуры, фазового состава и дислокационной субструктуры перлитной стали при интенсивной пластической деформации. Экстремально длительная эксплуатация рельсов обеспечивает следующие пути преобразования структуры: во-первых, формирование так называемых “каналов деформации”; во-вторых, образование значительного количества перлита с изогнутыми и разрушенными пластинами цементита; в-третьих, формирование зерен динамической рекристаллизации феррита и, в-четвертых, протекание процесса динамического старения. Показано, что скалярная и избыточная плотность дислокаций ферритной составляющей структуры стали увеличивается по мере приближения к поверхности головки рельсов. Выявлено, что деформационное преобразование ферритной составляющей структуры металла рельсов более существенно в области рабочей выкружки. Установлено, что интенсивная пластическая деформация способствует кратному увеличению внутренних упругих полей напряжений металла поверхностного слоя.

Список литературы

Yuriev A.A., Gromov V.E., Ivanov Yu.F., et al. Structure and Properties of Lengthy Rails after Extreme Long-Term Operation. Materials Research Forum LLC, 2021.

Gromov V.E., Ivanov Yu.F., Kormyshev V.E., et al. Change in Structural-Phase States and Properties of Lengthy Rails during Extremely Long-Term Operation // Progress in Physics of Metals. 2020. V. 21. № 4. P. 527–553.

Панин В.Е., Громов В.Е., Иванов Ю.Ф., Юрьев А.А., Кормышев В.Е. Роль кривизны решетки в деградации структуры поверхностного слоя металла рельсов при длительной эксплуатации // Доклады РАН. Физика, технические науки. 2020. Т. 494. С. 89–92.

Ivanisenko Yu., Fecht H.J. Microstructure modification in the surface layers of railway rails and wheels // Steel tech. 2008. V. 3. № 1. P. 19–23.

Lojkowski W., Djahanbakhsh M., Bürkle G., et al. Nanostructure formationon the surface of railway tracks // Mater. Sci. Eng. A. 2001. V. 303. P. 197–208.

Глезер А.М., Метлов Л.С. Физика мегапластической (интенсивной) деформации твердых тел // Физика твердого тела. 2010. Т. 52. Вып. 6. С. 1090–1097.

Carter C.B., Williams D.B. Transmission Electron Microscopy. Berlin: Springer International Publishing, 2016.

Egerton F.R. Physical Principles of Electron Microscopy. Basel: Springer International Publishing, 2016.

Хирш П., Хови А., Николсон Р. и др. Электронная микроскопия тонких кристаллов. М.: Мир, 1968.

Дополнительные материалы отсутствуют.

Инструменты

Доклады Российской академии наук. Физика, технические науки