Доклады Российской академии наук. Физика, технические науки, 2022, T. 504, № 1, стр. 66-72

МЕХАНИКА ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В ПРОЦЕССАХ ИЗМЕЛЬЧЕНИЯ ЗЕРЕН В СУПЕРСПЛАВАХ

Ф. З. Утяшев 1, Р. Ю. Сухоруков 2, *

1 Институт проблем сверхпластичности металлов Российской академии наук

Уфа, Россия

2 Институт машиноведения им. А.А. Благонравова Российской академии наук

Москва, Россия

* E-mail: labutps@yandex.ru

Поступила в редакцию 07.12.2021

После доработки 07.12.2021

Принята к публикации 25.03.2022

- EDN: LTKZVU

- DOI: 10.31857/S2686740022030142

Аннотация

При изготовлении деталей для газотурбинных двигателей из суперсплавов на основе никеля и железа используют сверхпластическую деформацию ультрамелкозернистых полуфабрикатов. Технология получения таких полуфабрикатов, известная как гэторайзинг-процесс, осуществляется в безокислительной атмосфере. Деформация полуфабрикатов в условиях сверхпластичности позволяет получать высококачественные детали. В данном сообщении обоснована возможность применения более экономичного процесса – интенсивной пластической деформации суперсплавов методом кручения с одноосным сжатием или растяжением в изотермических условиях воздушной среды. Показано, что в этом случае существенно снижается критически важная нагрузка на инструмент и обеспечивается однопереходный процесс накопления деформации, необходимой для однородного измельчения зерен в материале крупногабаритных изделий из суперсплавов.

ПОСТАНОВКА ЗАДАЧИ

При реализации методов интенсивной пластической деформации (ИПД) материал образцов из суперсплавов#11 подвергают сложному нагружению, при котором под воздействием ротационной моды значительно изменяется ориентация тензора деформации, и последняя становится немонотонной [1–5]. Структурообразование в этом случае определяется длиной и кривизной траектории деформации. Длина с точностью до постоянной определяет степень деформации, необходимой для образования множества границ деформационного происхождения (ГДП), а кривизна приводит к пересечению ГДП и к образованию сетки большеугловых границ мелких зерен. В последние годы к использованию такого метода ИПД, как кручение под давлением (КД), привлечено большое внимание. Известны работы, в которых детально изучаются индуцированные такой деформацией необычные структурные и фазовые превращения [4–6], синтезируются новые материалы [7, 8], достигается высокий уровень механических и функциональных свойств [9–11]. В основном эти работы выполнены на небольших цилиндрических образцах (таблетках): диаметром 10–20 мм и с небольшой толщиной, ограниченной обычно несколькими миллиметрами (рис. 1).

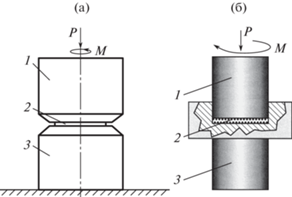

Рис. 1.

Схема кручения диска под давлением: в открытых бойках (а); в закрытых бойках (б); 1, 3 – бойки, 2 – диск.

Однако сведения о разработке и применении таких технологических процессов в отношении объемных материалов, например, дисков для газотурбинных двигателей, отсутствуют. Это связано с недостаточной изученностью механики таких процессов и сложностью их реализации.

В данной работе на основе анализа напряженно-деформированного состояния при КД показано, что в температурно-скоростном режиме сверхпластичности этот процесс можно реализовать при небольшом давлении и степени деформации, чем обычно при ИПД. Важно лишь обеспечить характерное для методов ИПД равномерное распределение в образце сдвиговой и ротационной моды деформации, чтобы образовывалось большое множество центров динамической рекристаллизации. Таковыми центрами в металлических материалах становятся ГДП, отличающиеся повышенной кривизной и кручением. Формирование таких границ, как известно [2], связано с повышением плотности геометрически необходимых дислокаций, что отмечается во многих работах [12–14], и приводит к развитию динамической рекристаллизации (ДР). Этот концептуальный подход применяют в настоящее время при получении ультрамелкозернистой (УМЗ) структуры в суперсплавах. Для этого производят их дробную квазиизотермическую осадку образцов с промежуточными рекристаллизационными отжигами [2]. Однако этот процесс отличается высокой трудоемкостью, низкой стойкостью инструмента и невысоким коэффициентом использования металла. Повысить эффективность процесса получения объемных УМЗ полуфабрикатов из суперсплавов позволяет не только кручение под давлением, но и кручение с растяжением. В том и другом случае этот процесс можно реализовать за одну операцию.

ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ МАТЕРИАЛА ПРИ КОМБИНИРОВАННОЙ ДЕФОРМАЦИИ

Пусть цилиндрический образец с исходным радиусом r0 и длиной L0 равномерно растягивается (или осаживается) при постоянной температуре со скоростью ${v}$ и одновременно подвергается кручению с угловой скоростью. Компоненты вектора скорости u материальной точки в цилиндрической системе координат (r, φ, z), соответствующие граничным условиям и несжимаемости, имеют вид

(1)

${{u}_{r}} = - \frac{{r{v}}}{{2L}},\quad \varphi = \frac{{\omega zr}}{L},\quad {{u}_{z}} = \frac{{z{v}}}{L}.$Тензор скорости деформации в соответствии с известными формулами запишем в виде

(2)

$\left\{ {{{\xi }_{{ij}}}} \right\}{\text{\;}} = {\text{\;}}\left( {\begin{array}{*{20}{c}} { - \frac{{v}}{{2L}}}&0&0 \\ 0&{ - \frac{{v}}{{2L}}}&{\frac{{r{{\omega }}}}{{2L}}} \\ 0&{\frac{{r{{\omega }}}}{{2L}}}&{\frac{{v}}{L}} \end{array}} \right).$Интенсивность скорости деформации ξe определится выражением

(3)

${{\xi }_{e}} = \sqrt {\frac{2}{3}{{\xi }_{{ij}}}{{\xi }_{{ij}}}} = \frac{1}{L} = \sqrt {{{{v}}^{2}} + \frac{{{{r}^{2}}{{{{\omega }}}^{2}}}}{3}} .$Интегрирование ξe по времени деформации, как показано в [2, 15], приводит к громоздкой зависимости от осевой и ротационной компонент деформации. Для анализа деформированного состояния материала и определения степени, необходимой для измельчения зерен, целесообразно построить траекторию деформирования. Для этого введем плоскую систему координат: с абсциссой e1, показывающую степень осевой деформации, с ординатой e2 – показывающей степень ротационной деформации. Принимая во внимание, что линейная скорость движения активного инструмента v = dL/dt, а вращения ω = dφ/dt, из формулы (3) получим

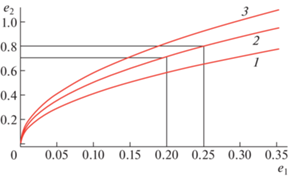

Введем далее вектор деформации e = e1i + e2 j, где

Кривая перемещения конца вектора e в плоскости (e1, e2) определит траекторию деформации. На рис. 2 приведены варианты траекторий, полученные при различных соотношениях e2/e1 = k. Видно, что при k ≥ 2 даже после небольшой осадки e1 ≥ 0.2–0.25 ротационная составляющая достигает значения e2 ≥ 0.7–0.8, что достаточного для измельчения зерен в результате ДР [2].

НАПРЯЖЕННОЕ СОСТОЯНИЕ И ОСЕВАЯ СИЛА ПРИ КОМБИНИРОВАННОЙ ДЕФОРМАЦИИ

Интенсивность напряжений можно определить, используя допустимую для умеренных деформаций гипотезу о пропорциональности девиаторов скоростей деформации и напряжений Sij. В соответствие с этой гипотезой девиатор напряжений имеет вид, аналогичный девиатору скоростей [2, 15]:

(4)

${{S}_{{ij}}}{\text{\;}} = {\text{\;}}\left( {\begin{array}{*{20}{c}} {{{S}_{{rr}}}}&0&0 \\ 0&{{{S}_{{{{\varphi \varphi }}}}}}&{{{S}_{{{{\varphi }}z}}}} \\ 0&{{{S}_{{z{{\varphi }}}}}}&{{{S}_{{zz}}}} \end{array}} \right).$Между компонентами напряжений имеют место такие же соотношения, как и между компонентами девиатора скоростей, т.е.

а так какОтсюда интенсивность напряжений, представляющая собой модуль вектора скоростей, описывающий годограф траектории деформации, определяется выражением

(5)

${{{{\sigma }}}_{e}}{\text{\;}} = {\text{\;}}\sqrt {\frac{3}{2}{{S}_{{ij}}}{{S}_{{ij}}}} {\text{\;}} = {\text{\;}}\frac{3}{2}{{S}_{{zz}}}\sqrt {1 + \frac{{{{r}^{2}}{{{{\omega }}}^{2}}}}{{3{{{v}}^{2}}}}} .$Уравнения движения сплошной среды в цилиндрической системе координат для медленной изотермической деформации сводится к уравнениям равновесия:

(6)

$\frac{{d{{\sigma }_{{\varphi z}}}}}{{dz}} = 0 \Rightarrow {{\sigma }_{{\varphi z}}}\left( r \right),$Компоненты тензора напряжений найдем, используя смешанные граничные условия, в которых заданы осевая и угловая скорости движения друг относительно друга торцов деформируемого цилиндра. Кроме того, принято силовое условие:

где p0 – приложенное извне гидростатическое давление.Отсюда получим

И, с учетом (6):

(7)

${{\sigma }_{{zz}}} = \frac{{{{\sigma }_{e}}}}{{\sqrt {1 + {{r}^{2}}{{{{\omega }}}^{2}}{\text{/}}3{{{v}}^{2}}} }} - {{p}_{0}}.$Тогда формула для величины осевого усилия:

(8)

${{P}_{z}} = \iint\limits_s {\left( {{{\sigma }_{{zz}}} + {{p}_{0}}} \right)}dS = \iint\limits_s {{{\sigma }_{e}}}{\text{/}}\sqrt {1 + \frac{{{{r}^{2}}{{{{\omega }}}^{2}}}}{{3{{{v}}^{2}}}}} dS,$Сопоставим осевую силу, необходимую для деформации образца, в случае ее кручения по отношению к силе деформации в отсутствие кручения. Для этого необходимо знать реологическое определяющее соотношение (ОС), связывающее напряжение с деформацией. Установить ОС для суперсплавов при горячей деформации из-за изменения микроструктуры – трудоемкая задача. Для сравнительной оценки сил можно использовать упрощенные реологические соотношения. Первое – для нелинейно-вязкой среды, второе – для вязкопластичной среды, которые достаточно адекватно позволяют описывать деформационное поведение крупнозернистого материала на начальной стадии горячей деформации и мелкозернистого материала на завершающей стадии [2, 15]. Первое ОС имеет вид

где К = const, ξ – скорость деформации, m = = d(logσ)/d(logξ) – коэффициент скоростной чувствительности, характеризующий вязкость материала. Второе ОС: где А = 3μ, μ – вязкость материала. Подставляя выражения этих ОС в формулу (8), соответственно, получим относительные значения осевой силы $\bar {P}$ = = Pk/P0 для первого ОС (9), и аналогично для второго ОС (10). В числителе формулы (9), например, для нелинейно-вязкой среды указана осевая сила с учетом кручения, а в знаменателе – без учета кручения:(9)

$\frac{{{{P}_{k}}}}{{{{P}_{0}}}} = \frac{{3\left( {1 + e} \right)}}{{{{{{\theta }}}^{2}}}}\frac{2}{{m + 1}}\left\{ {{{{\left[ {1 + \frac{{{{{{\theta }}}^{2}}}}{{3\left( {1 + e} \right)}}} \right]}}^{{\frac{{m + 1}}{2}}}} - 1} \right\},$(10)

${{P}_{0}} = K{{\left[ {\frac{\nu }{{{{L}_{0}}\left( {1 + e} \right)}}} \right]}^{m}}\frac{{\pi {{r}^{2}}}}{{1 + e}}.$В графическом виде эти зависимости $\bar {P} = {{P}_{k}}{\text{/}}{{P}_{0}}$ для указанных сред от значений e = v0t/L0 и q = = r0s0/v0, т.е. относительных параметров осевой и ротационной деформации представлены на рис. 3. Не останавливаясь на анализе детальных отличий в графиках, обусловленных вариациями коэффициентов, влияющих на ОС, отметим следующее. В целом, полученные результаты показывают эффект снижения осевого усилия деформации образца, составляющий 1.2–2.5 раза в случае пластического кручения образца в сравнении с деформацией без кручения.

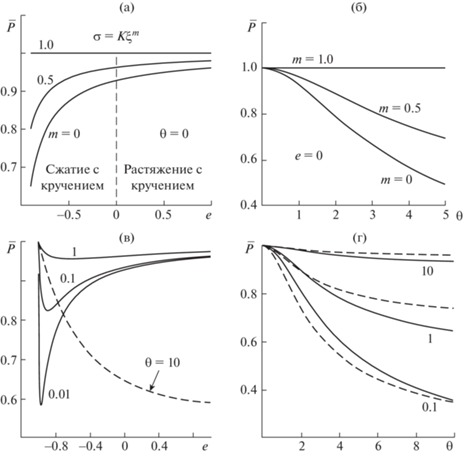

Рис. 3.

Относительная осевая сила для нелинейно-вязкого материала в зависимости от параметров e = ${{{v}}_{0}}$t/L0 при θ = 1 (а) и θ = r0σ0/${{{v}}_{0}}$ при е = 0 (б). Вычислено при разных значениях параметра скоростной чувствительности m (указано цифрами у кривых). Для вязко-пластичной среды: (в) – зависимость относительной осевой силы от параметра e = ${{{v}}_{0}}$t/L0 при θ = 1 и различных значениях k = A${v}$/σ0L0 (указаны цифрами у кривых); пунктиром показана кривая, вычисленная при θ = 10 и k = 1; (г) – зависимости относительной осевой силы от величины параметра θ = r0σ0/${{{v}}_{0}}$; при е = 0 (сплошные линии) и е = –0.5 (пунктирные линии) и различных значениях k = A${v}$/σ0L0 (указаны цифрами у кривых).

В работе показаны общие закономерности, характерные как для кручения цилиндрического образца с растяжением, так и со сжатием. Выполненные расчеты показали значительное снижение осевого усилия при осадке с кручением в сравнении с осадкой без кручения, что согласуется с экспериментальными данными, опубликованными профессорами О.А. Ганаго и О.М. Смирновым [4].

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

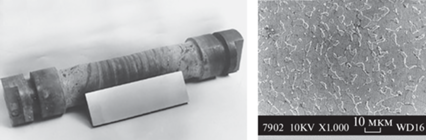

Экспериментальное подтверждение основных положений сообщения получено на разработанных и изготовленных ИМАШ РАН и ИПСМ РАН станах для формообразования деталей из суперсплавов (дисков, полых валов) в условиях сверхпластичности в рамках конкурсных проектов Минпромторга России и Минобрнауки России в 2011–2021 гг. [5, 13]. Экспериментальную проверку процесса комбинированной деформации выполнили на примере жаропрочного сплава ВТ9 (рис. 4). Из горячекованного сплава, имевшего крупнозернистую пластинчатую структуру, изготовили образец диаметром 100 мм, длиной 700 мм по форме, подобной круглым образцам, используемым в тестах на растяжение. Рабочая часть у такого образца составляла 300 мм. Образец установили в печь экспериментального раскатного стана, позволяющего производить комбинированную деформацию, нагрели до 950°С и выполнили закручивание на 2160° (6 оборотов) со скоростью 0.6 об/мин и одновременно растяжение на 15 мм. После деформации образец охладили вместе с печью. Металлографические исследования показали, что в результате комбинированной деформации в сплаве формируется однородная глобулярная структура с размером зерен менее 10 мкм [2].

Рис. 4.

Образец из жаропрочного сплава ВТ9, подвергнутый растяжению с кручением на стане для раскатки дисков и его макротемплет с однородной ультрамелкозернистой структурой.

Наряду с однородным измельчением зерен не менее важным эффектом комбинированной деформации стало снижение в два и более раз осевого усилия в случае с кручением образца по отношению к случаю деформации без кручения.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Обсудим причины снижения осевого усилия сначала на примере растяжения с кручением и без кручения, а затем на примере осадки с кручением и без него.

Носителями деформации сдвига в кристаллических материалах являются решеточные и зернограничные дислокации. Для генерации решеточных дислокаций необходимо напряжение выше критического, определяемого соотношением

где G – модуль упругости, b – вектор Бюргерса, Δ – длина источника дислокации, ограниченная размером зерна. Кроме того, необходимо напряжение больше напряжения Пайерлса–Наббора, сопротивляющееся скольжению дислокации в кристаллической решетке τП-N (напряжение “внутреннего трения”). Общее напряжение, необходимое для деформации, определится суммой этих напряжений. В случае кручения с растяжением момент кручения, равный M = τc ∙ V, активизирует во всем объеме образца V множество источников дислокаций. В такой ситуации роль осевой силы заключается лишь в создании напряжения сдвига, ориентирующего кристаллографическое скольжение дислокаций в направлении, обеспечивающем удлинение образца. В случае отсутствия кручения роль осевой силы станет ответственной как за производство дислокаций, так и за их перемещение в направлении удлинение образца, т.е. большая по величине в сравнении со случаем растяжения с кручением. При осадке с кручением, а также при осадке без кручения кроме внутреннего трения на силу деформации влияет внешнее трение – трение на контактной поверхности образца с инструментом. Запишем условие трения на контактной поверхности как векторную сумму напряжений в радиальном τr и окружном (тангенциальном) τt направлении, т.е.Для пластического кручения образца необходимо, чтобы трение на контактной поверхности превысило напряжение течения материала во всем его объеме. При этом важно, чтобы это условие было обеспечено окружной активной составляющей трения, т.е. обеспечивало момент кручения образца, равный M = τt ∙ Ft > Mt, где Ft – площадь элементов поверхности инструмента, ориентированная нормально к направлению τt; Mt – момент пластического кручения материала образца Mt = τV, где τ – напряжение течения материала, V – объем материала. Для выполнения этого условия целесообразно увеличить площадь Ft. Важно также ограничить деформацию образца в радиальном направлении на поверхности ее контакта с инструментом. В этой связи необходимо ограничить степень осадки образца значением 0.25–0.30, достаточным для образования ГДП, и пассировать поверхность инструмента и торцов образца для предотвращения адгезионного схватывания.

Таким образом, механизм формирования УМЗ-структуры в никелевых суперсплавах при деформации в режиме СПД связан с возникновением центров рекристаллизации (участков ГДП), которые приводят к образованию множества зародышей рекристаллизации и способствуют активизации ротационной компоненты деформации [13–15]. В результате прохождения рекристаллизации и измельчения зерен изменяется механизм сдвига: он становится зернограничным, требующим меньшего напряжения, чем внутризеренный кристаллографический сдвиг.

ВЫВОДЫ

Определено напряженное и деформированное состояние материала при комбинированной пластической деформации образцов кручением со сжатием или с растяжением. Установлен механизм значительного снижения радиальной составляющей силы и накопления необходимой степени деформации для формирования УМЗ-структуры в образцах из суперсплавов. В практическом плане использование процесса кручения под давлением в режиме сверхпластичности позволит существенно упростить технологию, оборудование и инструмент для изготовления ультрамелкозернистых полуфабрикатов из суперсплавов. В результате будет снижена сила деформации, развиваемая гидропрессом, что повысит стойкость штампового инструмента, существенно уменьшатся размеры оборудования и инструмента, а также сократится количество операций (до одной) для получения УМЗ-полуфабрикатов из суперсплавов.

Список литературы

Athey R.L., Moore J.B. Progress Report on the Gatorizing™ Forging Process / National Aerospace Engineering and Manufacturing Meeting. 17–20 Nov. 1975. Los Angeles, 1975. P. 1–11.

Kaibyshev O.A., Utyashev F.Z. Superplasticity: Microstructural Refinement and Superplastic Roll Forming. Futurepast Arlington, Virginia USA, ISTC Science and Technology Series. V. 3. 2005.

Tan L., Li Y., Liu F., et al. Superplastic behavior of a powder metallurgy superalloy during isothermal compression // Journal of Materials Science & Technology, 2019. V. 35. № 11. P. 2591–2599. https://doi.org/10.1016/j.jmst.2019.05.025

Смирнов О.М., Ершов А.Н., Кропотов В.А. и др. Влияние комбинированного нагружения на параметры штамповки плоских дисков в состоянии сверхпластичности // Кузнечно-штамповое производство. 1997. № 1. С. 7–9.

Nagimov M.I., Mukhtarov S.K., Utyashev F.Z., et al. Constructive-technological features of a rotary drawing of geometrically complex hollow shafts for gas turbine engines // Journal of Machinery Manufacture and Reliability. 2017. V. 46. № 6. P. 596–602.

Pandey K.K., Levitas V.I. In situ quantitative study of plastic strain-induced phase transformations under high pressure: Example for ultra-pure Zr // Acta Materialia. 2020. V. 196. № 11. P. 338–346. https://doi.org/10.1016/j.actamat.2020.06.015

Asghari-Rad P., Sathiyamoorthi P., Nguyen N.T.-C., et al. Fine-tuning of mechanical properties in V10Cr15Mn5Fe35Co10Ni25 high-entropy alloy through high-pressure torsion and annealing // Materials Science and Engineering A. 2020. V. 771. P. 138604. https://doi.org/10.1016/j.msea.2019.138604

Shuitcev A., Gunderov D.V., Sun B., et al. Nanostructured Ti29.7Ni50.3Hf20 high temperature shape memory alloy processed by high-pressure torsion // J. Materials Science and Technology. 2020. V. 52. № 7–8. P. 218–225. https://doi.org/10.1016/j.jmst.2020.01.065

Korznikova G., Kabirov R., Nazarov K., et al. Influence of constrained high-pressure torsion on microstructure and mechanical properties of an aluminum-based metal matrix composite // Journal of the minerals metals & materials society (JOM). 2020. V. 72. № 8. P. 2898–2911. https://doi.org/10.1007/s11837-020-04152-1

Kawasaki M., Han J.K., Jung S.H., et al. Mechanical bonding of aluminum hybrid alloy systems through high-pressure torsion // Advanced engineering materials. 2020. V. 22. № 1. P. 1900483. https://doi.org/10.1002/adem.201900483

Horita Z., Tang Y., Masuda T., et al. Severe plastic deformation under high pressure: Upsizing sample dimensions // Materials transactions. 2020. V. 61. Iss. 7. P. 1177–1190. https://doi.org/10.2320/matertrans.MT-M2020074

Lv Sh., Jia Ch., He X., et al. Superplastic Deformation and Dynamic Recrystallization of a Novel Disc Superalloy GH4151 // Materials. 2019. V. 12. Iss. 22. P. 3667. https://doi.org/10.3390/ma12223667

Афонин В.Л., Гаврилина Л.В., Ибрагимов А.Р. и др. Исследования и разработка инновационных технологических процессов и интеллектуальных систем управления для изготовления деталей газотурбинных двигателей (ГТД) / Под ред. Р. Ю. Сухорукова. Институт машиноведения им. А. А. Благонравова РАН. 2019.

Hughes D.A., Hansen N. Microstructure and strength of nickel at large strains // Acta Materialia. 2000. V. 48. № 11. P. 2985–3004. https://doi.org/10.1016/S1359-6454(00)00082-3

Zhilyaev A.P., Pshenichnyuk A.I., Utyashev F.Z., et al. Superplasticity and Grain Boundaries in Ultrafine-Grained Materials 2nd ed. Duxford (UK): Woodhead Publishing, 2020.

Дополнительные материалы отсутствуют.

Инструменты

Доклады Российской академии наук. Физика, технические науки