Доклады Российской академии наук. Математика, информатика, процессы управления, 2022, T. 505, № 1, стр. 79-85

МОДЕЛИРОВАНИЕ ОБРАЗОВАНИЯ И УДАЛЕНИЯ ИЗВЕСТКОВОГО НАЛЕТА В СИСТЕМАХ ВОДООЧИСТКИ

Н. И. Тарасов 1, *, Т. А. Кудряшова 1, **, С. В. Поляков 1, ***

1 Федеральный исследовательский центр Институт прикладной математики им. М.В. Келдыша Российской академии наук

Москва, Россия

* E-mail: nikita_tarasow01@mail.ru

** E-mail: kudryashova@imamod.ru

*** E-mail: serge@imamod.ru

Поступила в редакцию 31.03.2022

После доработки 12.05.2022

Принята к публикации 03.06.2022

- EDN: ALZTVR

- DOI: 10.31857/S268695432204018X

Аннотация

Моделирование процессов образования и удаления известкового налета, образующегося в системах очистки воды, рассматривается в рамках создания технологий замкнутого цикла. Твердые отложения, образующиеся со временем на поверхностях теплообменных аппаратов, приводят в негодность нагревательные элементы систем очистки и нивелируют их очищающую функцию. Для удаления осадочных фракций используются различные подходы, однако самые эффективные из них опираются на математическое моделирование. В работе проведен вычислительный эксперимент, воспроизводящий основные этапы очистки воды от твердых примесей. Для этого исследован процесс образования твердых осадков на теплонагревательном элементе (ТЭНе) сложной геометрии. Моделирование течения проводится на основе квазигидродинамической модели, дополненной уравнениями конвекции-диффузии-реакции. В выполненных трехмерных расчетах показана эволюция загрязнения ТЭНа, приводящая к падению эффективности его теплоотдачи и снижению качества очистки. В расчетах также исследован процесс восстановления характеристик ТЭНа при прокачке через систему соляной кислоты. Полученные результаты иллюстрируют уменьшение осадочного слоя на ТЭНе и восстановление его очищающей функции.

Настоящая работа посвящена математическому моделированию процессов образования и удаления известкового налета, образующегося в промышленных и бытовых системах очистки воды [1–4]. Твердые отложения, образующиеся со временем на поверхностях теплообменных аппаратов, возникают из-за чрезмерного количества растворенных в воде солей металлов. Как показывает практика, затраты на предупреждение солеотложения в десятки раз меньше, чем финансовые потери, возникающие при устранении последствий отложения солей [5–7]. Также натурные эксперименты показывают, что при толщине осадка 2 мм в зависимости от химического состава примеси, тепловой поток уменьшается на величину от 10 до 40%. В результате потребление электроэнергии таким элементом увеличивается, а стимуляция химической реакции по расщеплению солевых примесей значительно уменьшается [8–11]. В российском сегменте мировой экономики вследствие использования в системах очистки жесткой воды встречаются в основном карбонатные (углекислые соли кальция и магния – CaCO3, MgCO3), сульфатная (CaSO4) и силикатные (кремнекислые соединения кальция, магния, железа, алюминия) отложения. Однако и за рубежом эта проблема характерна для многих развивающихся и даже развитых стран [7, 11].

В настоящее время использование высокоочищенной питьевой и технической воды дополняется необходимостью всеобщего энергосбережения. Это связано с дефицитом основных энергоресурсов, возрастающей стоимостью их добычи, а также с глобальными экологическими проблемами. Экономия энергии – это эффективное использование энергоресурсов за счет применения инновационных решений, которые осуществимы технически, обоснованы экономически, приемлемы с экологической и социальной точек зрения, не изменяют привычного образа жизни множества людей и производств. Энергосбережение в любой сфере сводится по существу к снижению бесполезных потерь энергии. Максимальный эффект от энергосбережения наблюдается при создании и использовании технологий замкнутого цикла. В контексте рассматриваемой проблемы этот цикл определяется чередованием двух основных этапов – очистки воды термическим способом и промывки системы растворами кислот. При удачном подборе параметров эта технология может стать практически безотходной.

Остановимся теперь на подходах к предотвращению солеобразования. Существующие методы в этой сфере можно разделить на механические, физические, химические, технологические [9], а также их комбинации. Механические методы удаления отложений заключаются в остановке процесса очистки воды и удалении солевых осадков путем разламывания и измельчения с помощью фрез, ударного инструмента, скребками. Как правило, такая технология позволяет удалить лишь крупные массивы отложений и используется после длительной эксплуатации очистной системы. Побочным негативным эффектом здесь является возможная порча очистного оборудования.

К физическим методам предотвращения солеобразования относятся: воздействие на водные растворы магнитными, электрическими и акустическими полями. Ряд исследователей отмечает эффективное влияние электромагнитного поля на процессы отложения солей кальция и бария в ходе проведения опытно-промышленных испытаний. Идея акустического метода состоит в создании излучателя акустического поля, который позволяет предотвратить или ослабить процесс солеобразования. В результате интенсивной кавитации образовавшиеся кристаллы солей находятся во взвешенном состоянии в объеме жидкости и не отлагаются на поверхности очистного оборудования [12–14]. Однако в этом случае повышается нагрузка на другие элементы очистной системы, например, фильтры или сорбенты.

Технологические методы воздействия на соли металлов предполагают применение различных видов покрытий для оборудования очистной системы, а также использование деталей из специальных композитных материалов. К таким покрытиям, обладающим низкой адгезией к выпавшим отложениям, относятся покрытия из полимеров, эмалей, лаков и стекла. Сложность нанесения на поверхность, недолговечность и высокая стоимость являются основными недостатками таких покрытий. В качестве примера можно привести оборудование Baker Hughes Centrilift, разработки фирмы “Дюпонт”. Из российских производителей известна фирма “Ижнефтепласт” [15].

Химические методы в настоящее время связаны с применением ингибиторов солевых отложений [16]. В частности, карбонатные отложения эффективно удаляются растворами кислот.

В последнее время реализация вышеперечисленных методов и систем очистки на их основе все больше использует предварительное математическое и компьютерное моделирование. В его рамках анализируются различные модели процессов, которые используются в технологиях очистки. Среди исследуемых математических моделей все больший вес приобретают гидродинамические описания течений очищаемой среды с учетом различных физико-химических факторов [17, 18]. В данной работе была поставлена задача разработать вычислительные основы и провести моделирование процессов образования и удаления известкового налета, образующегося в системах очистки воды. Для решения задачи была сформулирована математическая модель и разработана программа параллельного расчета, использующая специально подобранные алгоритмы [19–22].

Предлагаемое исследование ограничивается рассмотрением осаждения и удаления солей кальция – CaCO3. Вследствие уменьшения растворимости Ca(HCO3)2 при повышении температуры, соли кальция активно образуются из водного раствора в результате нагрева жесткой воды в соответствии со следующей химической реакцией:

При этом, в результате отложения CaCO3, снижается тепловой поток, выделяемый в среду нагревательным элементом.

Рассмотрим химический метод удаления солей кальция, состоящий в промывке очистной системы раствором соляной кислоты. В результате взаимодействия соли CaCO3 c HCl происходит образование водных растворов CO2 и CaCl2, свободно покидающих загрязненный резервуар системы. Формула химической реакции имеет следующий вид:

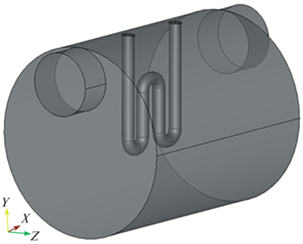

Опишем подход, применяемый нами для моделирования процессов образования и удаления солей кальция из водного раствора в очистных системах замкнутого цикла, основанных на комбинации электромагнитного и химического способов. Для этого рассмотрим типичное устройство системы очистки, представленное на рис. 1. Оно представляет собой проточный резервуар, содержащий нагревательный элемент (ТЭН).

Моделирование рассматриваемых процессов было разделено на три стадии:

1) установление потока и необходимого температурного режима в резервуаре;

2) прохождение жесткой воды через резервуар и образование осадка на ТЭНе;

3) очистка ТЭНа с помощью пропускания раствора соляной кислоты.

Температурный режим на всех трех стадиях очистки регулируется электромагнитным способом [14]. Также электромагнитное поле может частично препятствовать образованию осадка и стимулировать его удаление на стадии промывки системы.

Для моделирования течения вязкой несжимаемой жидкости в резервуаре с учетом процессов теплопроводности на всех этапах моделирования нами использовалась квазигидродинамическая (КГД) система уравнений [23–25]. В безразмерном виде она имеет следующий вид:

Эти уравнения дополняются условиями неразрывности среды:

В случае несжимаемой среды уравнение для импульса преобразуется в уравнение

Граничные условия для гидродинамических уравнений формулируются стандартным способом [23–25], а именно: на входе в систему задается течение Пуазейля с температурой, равной температуре окружающей среды; на выходе задаются мягкие граничные условия; на стенках резервуара и на поверхности ТЭНа используются условия прилипания. Также на стенках резервуара задаются условия теплообмена с окружающей средой, на тепловыделяющем элементе – фиксированная температура.

Электромагнитная часть в квазистационарном варианте описывается следующими безразмерными уравнениями электростатики с заданным однородным и постоянным внешним магнитным полем с вектором магнитной индукции ${\mathbf{B}}$:

В рамках расчета диффузионных и химических процессов в очищаемой среде на стадии осаждения рассматриваются следующие уравнения конвекции-диффузии-реакции (КДР) для концентраций Ca(HCO3)2 и CO2 (помечены индексами 1 и 2):

Здесь ${{{\mathbf{v}}}_{i}}$ – вектор диффузионной скорости, учитывающий также действие силы Лоренца F = = E + $[{\mathbf{u}} \times {\mathbf{B}}]$, ${{D}_{i}}$ и ${{\mu }_{i}}$ – безразмерные коэффициенты диффузии и подвижности зарядов, ${{w}_{i}}$ – объемные функции химических реакций. Здесь имеется ввиду, что концентрацию второго продукта реакции в объеме – CaCO3 (концентрация ${{C}_{3}}$) отдельно рассчитывать нет необходимости (она совпадает с C2 по величине).

Если учесть, что основной процесс химического превращения примеси происходит вблизи ТЭНа, то функции wi в основной части среды можно считать равными нулю, и учитывать их только в граничных условиях (см. ниже). В этом случае процесс осаждения CaCO3 на поверхности ТЭНа можно учесть с помощью обыкновенного дифференциального уравнения по времени, записанного для концентрации ${{С}_{3}}$:

С учетом сказанного граничные условия для уравнений КДР выглядят следующим образом. На входе в резервуар задается начальная концентрация Ca(HCO3)2 (т.е. ${{С}_{1}} = С_{1}^{0}$), остальные компоненты во входном потоке отсутствуют (${{C}_{2}} = 0,$ ${{C}_{3}}$ = 0). На поверхности ТЭНа выполняются условия:

На выходе из резервуара задаются мягкие граничные условия.

На третьей стадии процесса (во время промывки системы) в водной среде появляется четвертый компонент, например, HCl (концентрация C4). При его воздействии на осадок образуется продукт CaCl2 (концентрация C5), который отделяется от поверхности ТЭНа и в итоге вымывается из резервуара. Для описания данного процесса используются аналогичные предыдущим уравнения КДР с нулевой правой частью для концентраций C1, C2, C4 и C5. Образование молекул воды не учитывается ввиду принципа детального химического равновесия.

Граничные условия на ТЭНе на данной стадии записываются следующим образом:

На каждом этапе расчета дискретизация уравнений по пространству строилась с помощью метода конечного объема, в котором контрольный объемом совпадал с сеточным элементом. Пересчет по времени производился по явной схеме. Подробнее этот подход обсуждался в работах [19–21].

В данной работе акцент был поставлен на расчет решения на основе гидродинамической части задачи и моделирование процессов осаждения примеси и последующей промывке системы. Расчеты проводились на тетраэдральной сетке, содержащей 140 634 элемента (сетка получена посредством пакета Gmsh). Перейдем к описанию полученных расчетных данных.

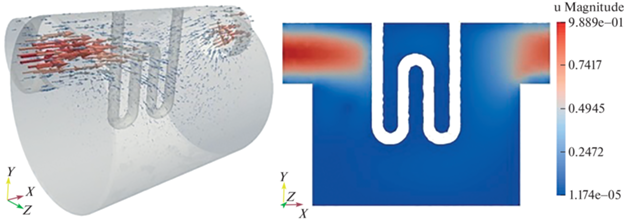

На рис. 2 и 3 представлены распределения параметров установившегося течения (стадия 1) при числах Рейнольдса и Прандтля – Re = 100, Pr = 10. Число Грасгофа принималось равным Gr = 0. Как видно из рисунков, рассчитанное распределение вектора скорости соответствует теоретическим представлениям о ламинарном характере течения.

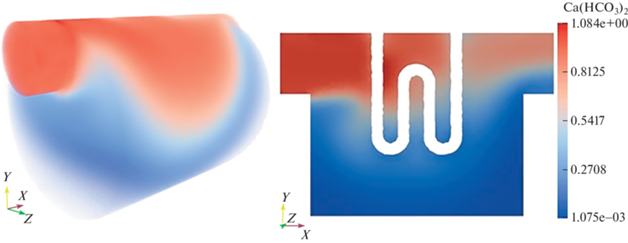

На рис. 4 и 5 представлены результаты моделирования потока жесткой воды, насыщенной Ca(HCO3)2 (стадия 2) при параметрах ${{D}_{1}} = {{D}_{2}}$ = = 0.005, ${{\mu }_{1}} = {{\mu }_{2}} = 0$, $C_{1}^{0} = 1$, $C_{3}^{0} = 1$, ${{\alpha }_{1}} = 10$. Они показывают, что большая часть исходного вещества Ca(HCO3)2 превратилась в продукт реакции CaCO3, который образовался на нижней части поверхности ТЭНа. В результате осаждения наблюдается существенное снижение температуры ТЭНа в нижней части, что и является проблемой для дальнейшей эффективной работы очистной системы.

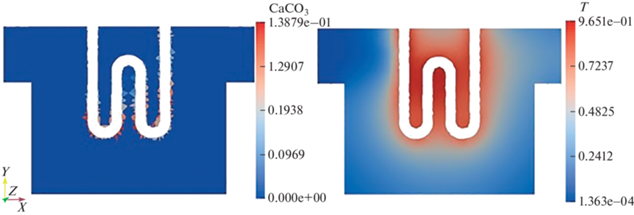

На рис. 6 показаны результаты расчетов пропускания раствора HCl через резервуар с загрязненным ТЭНом (стадия 3) при дополнительных параметрах ${{D}_{4}} = 0.005$, ${{D}_{5}} = 0.001$, ${{\alpha }_{2}} = 10$, спустя 40 безразмерных единиц времени. Как видно из рисунка, в результате промывки значительная часть ТЭНа освободилась от накипи.

Рис. 6.

Распределение CaCO3 (слева) и температуры (справа) в сечении Z = 0 в результате прокачки HCl в течение 40 безразмерных временных единиц.

В заключение отметим, что в данной работе в рамках моделирования технологии замкнутого цикла очистки жесткой воды от солей кальция рассмотрены процессы образования твердых осадков на теплонагревательном элементе сложной геометрии и их последующего удаления раствором соляной кислоты. Математическая модель включает уравнения квазигидродинамики, электростатики и конвекции-диффузии-реакции. Численная методика моделирования базируется на применении метода конечных объемов на неструктурированных сетках. Проведенные трехмерные численные расчеты показали эволюцию загрязнения ТЭНа, при которой существенно падает эффективность теплоотдачи. В качестве восстановительного процесса была рассчитана промывка системы раствором соляной кислоты, в результате которой солевой осадок на ТЭНе был удален, а значение температуры на выходе из системы стало равным температуре ТЭНа.

Список литературы

Елистратова Ю.В., Семиненко А.С., Минко В.А. Актуальность моделей загрязнения для диагностики состояния пластинчатых теплообменников. // Вестник БГТУ им. В.Г. Шухова. 2020. № 10. С. 33–40. https://doi.org/10.34031/2071-7318-2020-5-10-33-40

Давидзон М.И. Образование накипи внутри трубок теплообменных устройств в условиях постоянной температуры стенки. // Теплоэнергетика. 2007. № 9. С. 61–64.

Присяжнюк В.А. Физико-химические основы предотвращения кристаллизации солей на теплообменных поверхностях // Сантехника, отопление, кондиционирование. 2003. № 10. С. 26–30.

Tatiana Kudryashova, Sergey Polyakov. Mathematical Modeling of Water Purification Process of Iron Containing Impurities. Proc. of The Tenth International Conference on Advanced Engineering Computing and Applications in Sciences. Published by IARIA XPS Press. pp. 35-40. Archived in the free access ThinkMindTM Digital Library ISSN: 2308-4499, ISBN: 978-1-61208-506-7, 2016.

Телин Н.В. Кинетика накипеобразования на поверхности теплообмена. Вестник Череповецкого государственного университета. 2015. № 8. С. 35–37.

Jitka MacAdam & Simon A. Parsons. Calcium carbonate scale formation and control. Reviews in Environmental Science and Bio/Technology 3: 159–169, 2004. Kluwer Academic Publishers. Printed in the Netherlands.

Joshy N., Meera V. Scale Control on Pipe Materials: A Review, Springer Nature Singapore Pte Ltd. 2020. H. Drück et al. (eds.), Green Buildings and Sustainable Engineering, Springer Transactions in Civil and Environmental Engineering. 2020. C. 421–429.https://doi.org/10.1007/978-981-15-1063-2_35

Sergěj Y.M.H. Seepma, Sergio E. Ruiz-Hernandez, Gernot Nehrke, Karline Soetaert, Albert P. Philipse, Bonny W.M. Kuipers, and Mariette Wolthers. Controlling CaCO3 Particle Size with {Ca2+}:{CO32–} Ratios in Aqueous Environments. // Crystal Growth & Design. 2021. 21 (3). C. 1576–1590. https://doi.org/10.1021/acs.cgd.0c01403

Пучина Г.Р., Рагулин В.В., Телин А.Г., Алимбекова С.Р., Бахтизин Р.Н., Волошин А.И., Докичев В.А. Современная практика предупреждения и удаления солеотложений. // Нефтегазовое Дело. 2020. Т. 18. № 2. С. 72–80. https://doi.org/10.17122/ngdelo-2020-2-72-80

Dobersek D., Goricanec D. Influence of Water Scale on Thermal Flow Losses of Domestic Appliances. // International Journal of Mathematical Models and Methods in Applied Sciences. 2007. Issue 2. V. 1. P. 55–61.

Линников О.Д. Механизм формирования осадка при спонтанной кристаллизации солей из пересыщенных водных растворов. // Успехи химии. 2014. Т. 83. № 4. С. 343–364.

Mosin O., Ignatov I. Magnetic Water Treatment for Elimination Scaling Salts. // Journal of Medicine, Physiology and Biophysics. Vol 11, ISSN 2422-8427. 2015. P. 86–100.

Saksono N., Gozan M., Bismo S., Krisanti E., Widaningrum R., Song S.K. Effect of magnetic field on calcium carbonate precipitation: Ionic and particle mechanisms. // Korean J Chem Eng. 2008. 25(5). C. 1145–1150.

Kudryashova T.A., Polyakov S.V., Tarasov N.I. Mathematical Modelling of Electrophysical Water Treatment // Defect and Diffusion Forum, vol. 412, Trans Tech Publications, Ltd., 12 Nov. 2021. P. 149–162. https://doi.org/10.4028/www.scientific.net/ddf.412.149

Камалетдинов Р. С. Обзор существующих методов предупреждения и борьбы с солеотложением в погружном оборудовании // Инженерная практика. 2009. № 12. С. 12–15.

Zarga Y., BenBoubaker H., Ghaffour N., Elfil H. Study of calcium carbonate and sulfate co-precipitation // Chemical Engineering Science 96. 2013. C. 33–41.

Mohanty C.P., Sahu J., Mahapatra S.S. Thermal-structural Analysis of Electrical Discharge Machining Process // Procedia Engineering. Vol. 51. 2013, P. 508–513.

Ming W., Zhang G., Li H., Guo J., Zhang Z., Huang Yu, Chen Z. A hybrid process model for EDM based on finite-element method and Gaussian process regression // International Journal of Advanced Manufacturing Technology. 2014. V. 74. P. 1197–1211.

Tarasov N., Polyakov S., Kudryashova T. Computation of 3D Water Flows by the Double Potential Method for the Simulation of Electromagnetic Water Purification // EPJ Web of Conferences 226, 02021, 2020. https://doi.org/10.1051/epjconf/202022602021

Kudryashova T., Polyakov S., Tarasov N. Application of the Double Potential Method to Simulate Incompressible Viscous Flows. In: Rodrigues J. et al. (eds.) Computational Science – ICCS 2019. Lecture Notes in Computer Science, vol 11539. Springer, Cham. 2019. C. 568–579. https://doi.org/10.1007/978-3-030-22747-0_42

Поляков С.В., Кудряшова Т.А., Тарасов Н.И. Метод двойного потенциала для моделирования внутреннего течения вязкой несжимаемой жидкости. // Доклады РАН. Математика, информатика, процессы управления. 2020. Т. 494. № 1. С. 73–76. https://doi.org/10.31857/S2686954320050410

Поляков С.В., Кудряшова Т.А., Тарасов Н.И. Применение многомасштабного подхода для моделирования сорбционной фильтрации воздуха. // Доклады РАН. Математика, информатика, процессы управления. 2021. Т. 500. № 5. С. 92–96. https://doi.org/10.31857/S268695432105009X

Chetverushkin B.N. Kinetic schemes and quasi-gasdynamic system of equations. Barcelona: CIMNE, 2008. 298 p.

Elizarova T.G. Quasi-Gas Dynamic Equations. Springer-Verlag, Berlin, Heidelberg, New York, 2009. 286 p.

Шеретов Ю.В. Регуляризованные уравнения гидродинамики. Тверь: ТвГУ, 2016, 222 с.

Дополнительные материалы отсутствуют.

Инструменты

Доклады Российской академии наук. Математика, информатика, процессы управления