Доклады Российской академии наук. Науки о Земле, 2023, T. 508, № 2, стр. 275-282

Устойчивость в воде матриц редкоземельно-актинидной фракции высокорадиоактивных отходов

И. М. Мельникова 1, 2, *, М. Ю. Каленова 1, А. С. Щепин 1, член-корреспондент РАН С. В. Юдинцев 1, 2

1 АО “Ведущий научно-исследовательский институт химической технологии”

Москва, Россия

2 Институт геологии рудных месторождений, петрографии, минералогии и геохимии

Российской академии наук

Москва, Россия

* E-mail: irina.sokolova95@yandex.ru

Поступила в редакцию 02.08.2022

После доработки 12.10.2022

Принята к публикации 13.10.2022

- EDN: SWTVVB

- DOI: 10.31857/S2686739722601594

Аннотация

Изучена при 25, 200 и 240°С устойчивость в воде матриц для иммобилизации редкоземельно-актинидной фракции высокорадиоактивных отходов, сложенных фазами Nd2ZrTiO7 (структура типа пирохлора) или Nd4(Ti,Zr)9O24 (ромбическая сингония, природный аналог отсутствует). Образцы получены плавлением гранулированной шихты в холодном тигле индукционного нагрева. На 28-е сутки контакта значение скорости выщелачивания имитатора отходов (Nd3+) меньше 5 × 10–8 г/(см2 сут), что доказывает высокую гидротермальную устойчивость матриц.

Обращение с высокорадиоактивными отходами (ВАО) оборонной промышленности и мирной ядерной энергетики уже 70 лет остается важнейшей научной и технической задачей [1–6]. ВАО предлагается включать в особые материалы – матрицы для размещения в геологическом хранилище. Используемые для этой цели стекла B–Si или Na–Al–Р-состава [2–5] под действием радиогенного тепла и действия подземных вод будут замещаться вторичными фазами [7–9], что ухудшает их защитные свойства. Альтернативой стеклам служат многофазные керамики типа Синрок для ВАО или более простого строения для актинидов и редкоземельно-актинидной (РЗЭ-МА) фракций [6, 10, 11]. Фракционирование позволяет извлечь из ВАО ценные продукты деления, вернуть делящиеся изотопы (U, Pu) в топливный цикл, оптимизировать обращение с отходами путем сокращения объема и выбора подходящей матрицы. Фракции ВАО состоят из близких по химическим свойствам элементов, что упрощает их иммобилизацию в материалы с необходимыми свойствами. Одно из главных требований к матрицам связано с практической возможностью их дистанционного получения. Для этого перспективен метод индукционного плавления в “холодном” тигле, ИПХТ [4], который с 2010 г. применяют для остекловывания ВАО во Франции [12]. Этим способом ранее [13, 14] уже были получены блоки керамических матриц с имитаторами ВАО или РЗЭ-актинидной фракции массой от 6 до 15 кг.

Сложной задачей перехода от лабораторного синтеза матриц с имитаторами ВАО к реальной технологии их получения является подготовка исходной радиоактивной шихты. В настоящее время используются два приема, протекающие в 1 или 2 стадии [2–4]. В первом случае для получения низкоплавких (900°С) Al–P-стекломатриц концентрированные жидкие отходы вместе с раствором фосфорной кислоты подают в керамическую печь – плавитель. По второй технологии жидкие ВАО нагреванием превращают в порошок оксидов (кальцинат), который смешивается с компонентами шихты для получения матриц плавлением при температурах 1150–1200°С (B–Si-стекла) или спеканием при 1200–1400°С и обычном или повышенном давлении (керамики) [1–7].

Специалистами АО “ВНИИХТ” предложен новый способ иммобилизации ВАО в матрицы, который совмещает получение гранулированного прекурсора и последующую его плавку в ИПХТ с образованием компактной конечной формы. Такой подход позволит снизить уносы в сравнении с кальцинатом [15], уменьшить абразивное и коррозионное воздействие на аппарат – гранулятор за счет образования плотного слоя гарнисажа, повысить эффективность получения матрицы в ИПХТ из-за снижения в прекурсоре содержания воды до 20 мас. %.

Наработка гранул прекурсора проводилась на демонстрационном обогреваемом тарельчатом грануляторе (рис. 1 а, табл. 1), в чашу которого загружалась смесь компонентов, отвечающая составу матрицы. Затем на волну порошка дозированно подавался имитатор жидких ВАО с формированием окатышей. Их размер и прочность зависели, в первую очередь, от состава смеси, в меньшей степени – температуры, задаваемой в пределах 200–270°С. Толщину гарнисажного слоя регулировали положением скребка. В ходе грануляции скорость вращения борта тарели 1.54 м/с, угол наклона тарели к вертикали равнялся 40°. Полученный гранулированный прекурсор (рис. 1 б, в) порциями загружали в плавильный узел ИПХТ (рис. 1 г, д, табл. 2) на зеркало стартовой ванны расплава. После гомогенизации расплава и выключения установки осуществлялись его кристаллизация, охлаждение до комнатной температуры и механическое извлечение блока (рис. 1 е), обусловленное особенностями конструкции холодного тигля. Подготовка образцов для испытаний (рис. 1 ж) проводилась с использованием прецизионных станков. Матрицы получены способом и в масштабе, близкими к реальным технологическим условиям, что обеспечивает соответствие строения этих образцов промышленному продукту.

Рис. 1.

Установка для грануляции (а). Гранулы исходной шихты образцов “П” (б) и “РТ” (в). “Холодный” тигель (г) и установка ИПХТ (д). Подготовленные для изучения образцы (е, ж).

Таблица 1.

Технические характеристики установки – гранулятора

| Характеристика | Значение | |

|---|---|---|

| Тарель | ||

| Материал | сталь марки 12Х18Н10Т, лист толщиной 4 мм | |

| Высота борта, мм | 200 | |

| Диаметр, мм | 1000 | |

| Максимальная температура дна, °С | 300 | |

| Регулировка мощности нагрева | Ступенчатая, с шагом 1В, посредством ЛАТР TDGC 2–7 (Suntek, Китай) | |

| Диапазон углов наклона от нормали, град | 15–75 | |

| Масса, кг | 50 | |

| Мотор-редуктор | ||

| Мощность, Вт | 3000 | |

| Частота вращения на валу, об/мин | при 50 Гц | 45 |

| при 60 Гц | 54 | |

| Управление частотой вращения | Бесступенчатое, с помощью векторного ПЧ Hyundai N700E-037HF | |

Таблица 2.

Технические характеристики лабораторной установки плавления ВЧИ-120

| Наименование характеристики | Значение |

|---|---|

| Внутренний диаметр холодного тигля, мм | 120 |

| Высота холодного тигля, мм | 350 |

| Максимальная масса матрицы за одну плавку, кг | 8 |

| Максимальная температура в холодном тигле, °С | 3000 |

| Избыточное давление в плавильной камере, Па | (10.3–13.7) × 104 |

| Остаточное давление перед заполнением инертным газом, Па | 13.3 |

| Режим работы | периодический |

| Продолжительность одной плавки, час | 1–3 |

| Расход воды на охлаждение, м3/час | 8 |

| Потребляемая мощность от сети, не более, кВт | 140 |

| Колебательная мощность номинальная, кВт | 100 |

| Частота тока в индукторе, МГц | 1.76 |

| Выходная мощность, не менее, кВт | 60 |

Для изоляции РЗЭ-актинидной фракции, РЗЭ-МА (МА = Am, Cm) перспективны фазы системы Nd2O3–TiO2–ZrO2 [5, 13, 16]. Они содержат большое количество элементов РЗЭ–МА-фракции, устойчивы к радиации, однако их выщелачивание в воде изучалось, в основном, при температурах до 100°С. Распад радионуклидов в первые сотни–тысячи лет после захоронения матрицы приведет к ее разогреву до 300°C и выше, а затем температура снизится до фоновых значений [17, 18]. Цель работы заключалась в изучении поведения матриц с имитатором РЗЭ-актинидной фракции (Nd) в воде при 25, или 200 и 240°С и давлении насыщенного пара воды.

Плавлением гранулированной шихты методом ИПХТ при 1600°С получены 2 образца (рис. 1) состава: Nd2ZrTiO7 (образец “П”) и 80% Nd4Ti8ZrO24 + 20% TiO2 (образец “РТ”) массой 1.8 кг каждый. Их изучали рентгенофазовым анализом (РФА) и в сканирующем электронном микроскопе (СЭМ/ЭДС), состав растворов определен на спектрометре с индуктивно связанной плазмой (ICP-MS, XSeries II). Этим же методом проанализированы составы самих образцов.

Для выщелачивания готовили образцы с площадью поверхности 10–12 см2 (рис. 1 ж). Раствором служили дистиллированная вода (при 25°С) и модельная вода гранитных массивов (200 и 240°С) состава, в мг/л: 6 (Na+ + K+), 50 Ca2+, 12 (Mg2+ + + Sr2+), 5 (Cl– + SO$_{4}^{{2 - }}$), 190 HCO$_{3}^{ - }$, 22 Н2СО3, рН 7.1, что близко к данным [8, 9]. Исследования выполнялись в аналитических центрах АО “Гиредмет”, АО “ВНИИХТ”, а также в ИГЕМ РАН (СЭМ/ЭДС анализ образцов).

В опытах при 25°С образцы размещали на подставке во фторопластовом контейнере, в него заливали воду (отношение Vж/Sтв от 3 до 10), после чего контейнер закрывали. В опытах при 200 и 240°С образцы помещали на дно контейнера и добавляли раствор. Контейнеры загружали в автоклавы, помещали в микроволновую установку, где нагревали до заданной температуры. Замену раствора и анализ проводили на 1, 3, 7, 10, 14, 21 и 28 сутки от начала эксперимента. Расчет нормализованной массы потерь проводили по формуле (1):

NLi – нормализованная масса, г/см2; mi – масса элемента i в растворе после выщелачивания, г; S – площадь поверхности образца, см2; fi – массовая доля элемента i в образце.Скорости выщелачивания элемента рассчитывали по формуле (2):

Ri – скорость выщелачивания элемента i, г/см2 сут; tn – длительность выщелачивания, сут.Химические и фазовые составы образцов близки к расчетным значениям (табл. 3). Их СЭМ/ЭДС-анализ сделан с участков размером (640–480) микрон на (1270–960) микрон, что в сотни раз больше величины отдельных зерен, эти значения согласуются с данными ICP-MS.

Таблица 3.

Составы образцов “П” и “РТ” по данным методов ICP–MS- и СЭМ/ЭДС-анализа

| Элемент | Содержание элементов, мас. %, ICP-MS | Коэффициент вариации*, отн. % | Данные СЭМ/ЭДС, мас. % | ||

|---|---|---|---|---|---|

| Периферия блока | Центр блока | ||||

| Образец “П” | |||||

| Nd | 47.8 | 47.8 | 47.1 | 0.8 | 50.9 |

| Ti | 10.0 | 10.0 | 9.7 | 2.1 | 8.6 |

| Zr | 15.8 | 16.1 | 16.2 | 1.3 | 19.4 |

| О** | 26.4 | 26.1 | 27.0 | – | 21.1 |

| Образец “РТ” | |||||

| Nd | 30.0 | 29.2 | 28.4 | 2.8 | 33.5 |

| Ti | 36.2 | 38.3 | 35.7 | 3.7 | 29.7 |

| Zr | 11.1 | 9.8 | 10.4 | 6.2 | 8.4 |

| О** | 22.7 | 22.7 | 25.5 | – | 28.4 |

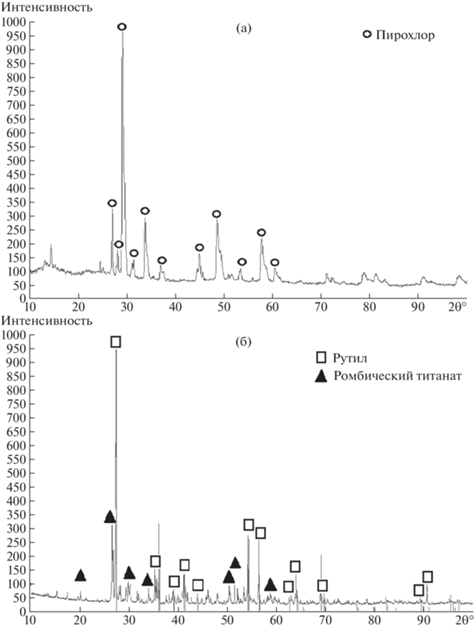

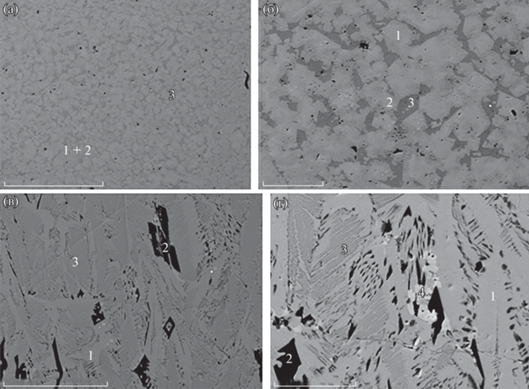

Отражения на рентгенограмме образца “П” отвечают пирохлору (рис. 2), расщепление пиков указывает на наличие двух фаз с разным параметром ячейки. Его СЭМ/ЭДС-изучение выявило присутствие трех типов зерен, различающихся цветом и составом. Серая и светлая фазы (пирохлор) слагают зерна правильной формы (рис. 3), их центр сложен светлой фазой, края – серой со средними составами Nd2Ti0.8Zr1.2O7 и Nd2Ti0.4Zr1.6O7 (табл. 4). Между зернами пирохлора имеется темная фаза моноклинного титаната Nd2Ti2O7 со структурой перовскита. Образец “РТ” состоит из фазы Nd4(Ti,Zr)9O24, рутила (Ti,Zr)O2 (рис. 3, табл. 4) и редких зерен пирохлора Nd2(Ti,Zr)2O7. В его составе обнаружена примесь SiO2, вероятно из-за загрязнения исходных реактивов, однако это не привело к появлению самостоятельной фазы кремнезема.

Рис. 2.

Дифрактограммы образца “П” (а) и “РТ” (б). Вертикальные отрезки – эталоны базы PDF: пирохлор – 96-153-0980, ромбический титанат Nd – 00-033-0943, рутил – 00-021-1276.

Рис. 3.

СЭМ/ЭДС-снимки образцов “П” (а, б: 1 и 2 – пирохлор, 3 – перовскит, черное – поры) и “РТ” (в, г: 1 – ромбический титанат Nd, 2 – рутил, 3 – смесь ромбического титаната Nd и рутила, 4 – пирохлор). Масштабные метки равны 500 (а), 100 (б), 250 (в) или 50 (г) мкм.

Таблица 4.

Составы фаз (мас. %) в образцах, данные СЭМ/ЭДС. Курсив – среднее значение

| Оксид | Образец “П”, цифры как на рис. 3а, б | Образец “РТ”, цифры как на рис. 3 в, г | |||||

|---|---|---|---|---|---|---|---|

| Пирохлор (1) | Пирохлор (2) | Перовскит (3) | Титанат Nd (1) | Рутил (2) | Титанат Nd и рутил (3) | Пирохлор (4) | |

| TiO2 | 5.9–6.7 | 12.4–13.9 | 34.0–34.4 | 48.3–49.0 | 84.9–85.4 | 48.7–49.1 | 34.0–35.4 |

| 6.4 (5)* | 13.4 (5) | 34.2 (3) | 48.8 (6) | 85.1 (3) | 48.9 (6) | 34.9 (4) | |

| ZrO2 | 34.5–36.1 | 28.4–29.8 | 2.1–2.3 | 4.6–5.3 | 14.2–14.6 | 10.5–11.1 | 14.8–23.4 |

| 35.0 (5) | 29.2 (5) | 2.2 (3) | 4.7 (6) | 14.5 (3) | 10.8 (6) | 19.8 (4) | |

| Nd2O3 | 58.0–59.0 | 56.8–58.6 | 63.5–63.8 | 45.7–46.2 | – | 39.9–40.7 | 42.2–49.5 |

| 58.6 (5) | 57.5 (5) | 63.6 (3) | 46.0 (6) | 40.4 (6) | 44.9 (4) | ||

| SiO2 | – | – | – | 0.4–0.7 | 0.4–0.5 | – | 0.3–0.6 |

| 0.5 (6) | 0.4 (3) | 0.4 (4) | |||||

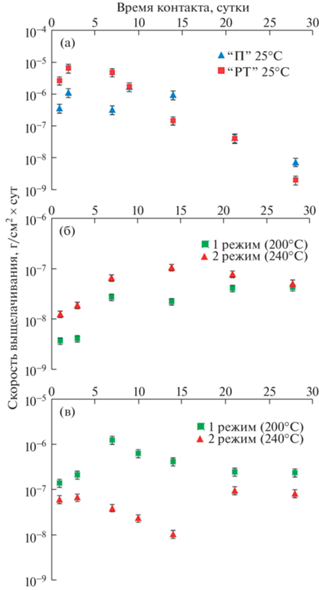

На 3–7 сутки (при 25°С) или 7–14 сутки (200 и 240°С) опыта наблюдается максимум скорости выщелачивания Nd (рис. 4), причина этого нам неизвестна. Возможное объяснение связано с наличием микроколичества фазы, более растворимой в воде. После трех недель при 25°С скорость выщелачивания Nd становится меньше 10–8 г см–2 сут–1, с ростом температуры эксперимента до 200 и 240°С это значение увеличивается до 10–7–10–7.5 г см–2 сут–1.

Рис. 4.

Скорость выщелачивания Nd из образцов “П” и “РТ” при 25 (а), 200 и 240°С (б – обр. “П”, в – обр. “РТ”). Точность измерений содержаний элементов в растворе составляет 5–10%. График построен в логарифмических координатах.

При выборе матрицы ВАО основное значение имеют емкость в отношении отходов, ее устойчивость к выщелачиванию и наличие технологии получения [4, 12]. Содержание отходов в Al–P- и B–Si-стеклах ограничено 5–18 маc. %, со временем их устойчивость в водах снизится из-за кристаллизации. Для изоляции РЗЭ–МА-фракции перспективны титанаты и цирконаты РЗЭ. Методом ИПХТ получены образцы на основе пирохлора или ромбического титаната с 60 и 40 мас. % имитатора фракции (Nd2O3). При 25°С скорость выщелачивания Nd ниже 10–8 г см–2 сут–1, в экстремальных условиях (240°С, 32 атм) ее значения на 28 сутки составили (2–5) × 10–8 г см–2 сут–1. Это близко к устойчивости титанатых (пирохлор, цирконолит, браннерит) и силикатных (бритолит) матриц при 70–90°С [2, 3, 5, 6, 11]. Устойчивость в воде изученных нами керамик сопоставима с данными для тугоплавких стекол с РЗЭ [19] и на 2–3 порядка выше, чем у B–Si- и Al–P-стекломатриц при 90–120°С [6–9]. Опыты длительностью в несколько суток и недель отражают начальную стадию растворения матриц [20]. Со временем матрица на контакте с раствором обогащается наименее растворимыми элементами, в частности Ti и Zr. В результате скорости выщелачивания элементов снижаются в сотни и тысячи раз. Из-за разницы в скоростях выщелачивания элементов кристаллических (Ti, Zr) и стеклообразных (B–Si- или Al–P-) матриц коррозионная стойкость керамик в водах существенно выше, чем у стекол. Это определяет предпочтительность их применения для изоляции актинидов.

Список литературы

Hatch L.P. Ultimate disposal of radioactive wastes // Amer. Scientist. 1953. V. 41. P. 410–421.

Hench L.L., Clark D.E., Cambell J. High level waste immobilization forms // Nucl. Chem. Waste Managem. 1984. V. 5. P. 149–173.

Radioactive waste forms for the future. Lutz W., Ewing R.C. (eds.). NY: Elsevier, 1988. 778 p.

Полуэктов П.П., Суханов Л.П., Матюнин Ю.И. Научные подходы и технические решения в области обращения с жидкими высокоактивными отходами // Росс. хим. журнал. 2005. Т. XLIX. № 4. С. 29–41.

Юдинцев С.В., Никольский М.С., Стефановская О.И., Никонов Б.С. Кристаллохимический фактор выбора матриц РЗЭ–актинидов // Доклады РАН. Науки о Земле. 2022. Т. 504. № 2. С. 89–96.

Donald I.W. Waste immobilization in glass and ceramic based hosts: radioactive, toxic, and hazardous wastes. Chichester, UK: John Wiley & Sons Ltd., 2010. 507 p.

Алой А.С., Никандрова М.В. Выщелачивание боросиликатных стекол, содержащих модельные ВАО ОДЦ ГХК, в минерализованной воде гранитоидной формации // Радиохимия. 2015. Т. 57. № 5. С. 466–470.

Мартынов К.В., Захарова Е.В. Выщелачивание матриц с радиоактивными отходами в условиях захоронения на примере модельного фосфатного стекла // Радиохимия. 2021. Т. 63. № 1. С. 80–92.

Frolova A.V., Danilov S.S., Vinokurov S.E. Corrosion behavior of some glasses immobilized with REE in simulated mineralized solutions // Ceramics Intern. 2022. V. 48. Iss. 14. P. 19644–19654.

Ringwood A.E., Kesson S.E., Ware N.G., Hibberson W.O., Major A. The SYNROC process: A geochemical approach to nuclear waste immobilization // Geoch. Journ. 1979. V. 13. P. 141–165.

Lumpkin G.R. Ceramic host phases for nuclear waste remediation // Experimental and Theoretical Approaches to Actinide Chemistry. J.K. Gibson, W.A. de Jong (eds.). Wiley, 2018. P. 333–376.

Vernaz É., Bruezière J. History of nuclear waste glass in France // Procedia Materials Science. 2014. V. 7. P. 3–9.

Yudintsev S.V., Stefanovsky S.V., Kalenova M.Yu., Nikonov B.S., Nikol’skii M.S., Koshcheev A.M., Shchepin A.S. Matrices for immobilization of the rare earth–actinide waste fraction, synthesized by cold crucible induction melting // Radiochemistry. 2015. V. 57. № 3. P. 321–333.

Amoroso J.W., Marra J., Dandeneau C.S., Brinkman K., Xu Y., Tang M., Maio V., Webb S.M., Chiu W.K.S. Cold crucible induction melter test for crystalline ceramic waste form fabrication: A feasibility assessment // Journal of Nuclear Materials. 2017. V. 486. P. 283–297.

Митянин А.С., Мусатов Н.Д., Полуэктов П.П., Смелова Т.В., Шестоперов И.Н. Технология кальцинации жидких радиоактивных отходов в роторном кальцинаторе // Экология и промышленность России. 2012. № 3. С. 12–15.

Shoup S.S., Bamberger C.E., Tyree J.L., Anovitz L. Lanthanide-containing zirconotitanate solid solutions // J. Solid State Chem. 1996. V. 127. P. 231–239.

Weber W.J. Radiation and thermal ageing of nuclear waste glass // Procedia Materials Science. 2014. V. 7. P. 237–246.

Yudintsev S.V., Malkovsky V.I., Kalenova M.Yu. The thermal field around a borehole repository of radioactive waste // Doklady Earth Sciences. 2021. V. 498. Pt. 2. P. 525–532.

Fabian M., Pinakidou F., Tolnai I, Czompoly O., Osan J. Lanthanide (Ce, Nd, Eu) environments and leaching behavior in borosilicate glasses // Scientific Reports. 2021. V. 11. 13272.

Frankel G.S., Vienna J.D., Lian J., Scully J.R., Gin S., Ryan J.V., Wang J., Kim S.H., Windl W., Du J. A comparative review of the aqueous corrosion of glasses, crystalline ceramics, and metals // Materials Degradation. 2018. V. 2 (15). P. 1–16.

Дополнительные материалы отсутствуют.

Инструменты

Доклады Российской академии наук. Науки о Земле