Электрохимия, 2022, T. 58, № 6, стр. 253-260

Синтез и исследование электродно-диафрагменных блоков для щелочного электролиза воды

В. Н. Кулешов a, *, Н. В. Кулешов a, С. В. Курочкин a, О. Ю. Григорьева a, **

a Национальный исследовательский университет “МЭИ”

Москва, Россия

* E-mail: ghanaman@rambler.ru

** E-mail: oksgrig@yandex.ru

Поступила в редакцию 01.10.2021

После доработки 09.11.2021

Принята к публикации 06.12.2021

- EDN: EWEIMS

- DOI: 10.31857/S0424857022060056

Аннотация

Одним из главных требований при использовании электролизеров воды с щелочным электролитом для нужд малой энергетики является снижение энергопотребления. Энергопотребление может быть снижено, в том числе, за счет изменения способа компоновки электродов и диафрагменного материала. Метод фазовой инверсии, используемый для изготовления пористых диафрагм на полимерной основе для щелочных электролизеров воды, позволил создать электродно-диафрагменный блок, в котором электроды с каталитическими слоями и диафрагменный материал представляют единый элемент. Проведено исследование электролизных ячеек с электродно-диафрагменными блоками разного состава и ячеек традиционной компоновки “с нулевым зазором”.

ВВЕДЕНИЕ

Щелочной электролиз является одним из основных методов генерации водорода для энергетики, металлургии, стекольной и пищевой промышленности. В последние годы появились новые области применения щелочных электролизеров: малая энергетика удаленных объектов на основе возобновляемых источников энергии, производство топлива и окислителя для водородно-кислородных топливных элементов, водородные заправочные станции [1, 2].

Энергопотребление щелочных электролизеров может быть снижено за счет создания новых электрокатализаторов, диафрагменных материалов и изменения способа сборки диафрагма–электрод [3]. Традиционно в щелочном электролизе используют ячейки с зазором между электродами и диафрагмой и с “нулевым зазором”, при котором электроды плотно прижаты к диафрагменному материалу. Появление новых диафрагменных материалов на полимерной основе позволило создать электродно-диафрагменный блок (ЭДБ), в котором электроды с каталитическими слоями и диафрагменный материал представляют единый элемент, что позволяет уменьшить контактное сопротивление на границе диафрагма/электрод и снизить энергопотребление электролизного модуля. Технология мембранно-электродных блоков (МЭБ) хорошо известна в электролизерах и топливных элементах с твердополимерным электролитом (ТПЭ).

В работе предлагается комплексный подход к созданию электродно-диафрагменного блока для ячеек щелочного электролизера воды, предусматривающий изготовление электродов, модифицированных субмикронными каталитическими слоями, изготовление диафрагменного материала и формирование единого ЭДБ.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Электроды электродно-диафрагменного блока

В настоящей работе исследовали электроды с пористым покрытием [4, 5], модифицированным катализаторами катодных и анодных процессов. В качестве основы электродов использовали никелевую просечно-вытяжную сетку. На поверхность сетки электролитически наносили пористые покрытия двух типов, при этом в электролит добавляли никелевый или никель-кобальтовый порошок в количестве 10 г/л. При электролизе происходило совместное осаждение на подложке металлического порошка и его закрепление гальванически осаждаемым никелем или никелем–кобальтом. Во всех случаях электролиз проводили плотностью тока 5 А/дм2, при температуре 60°С, никелевые аноды располагались с обеих сторон сетки.

Первый тип пористого покрытия – коммерчески доступный никелевый порошок с размером частиц 2–4 мкм наносили из суспензии в стандартной ванне для никелирования состава: сульфат никеля (NiSO4·6H2O) – 350 г/л; хлорид никеля (NiCl2·6H2O) – 60 г/л; борная кислота (H3BO3) 20–30 г/л; модифицирующие добавки, указанные в [10].

Второй тип пористого покрытия – порошок никель–кобальт наносили из суспензии в гальванической ванне состава: сульфат никеля (NiSO4·6H2O) – 175 г/л; сульфат кобальта (CoSO4·6H2O); хлорид никеля (NiCl2·6H2O) – 30 г/л; хлорид кобальта (CoCl2·6H2O) – 30 г/л; борная кислота (H3BO3) 20–30 г/л; модифицирующие добавки. Порошок никеля–кобальта готовили термическим разложением смешанного (в молярном отношении 1 : 1) формиата никеля и кобальта в инертной атмосфере аргона. Синтезируемый порошок пирофорен, что косвенно свидетельствует о наличии наноразмерных частиц и высокоразвитой поверхности.

Оба типа пористых покрытий модифицировали катализаторами катодных и анодных процессов. Формирование одного из самых стабильных катализаторов реакции выделения водорода NiPx проводили восстановлением из раствора соли никеля гипофосфитом натрия [6]. Готовили водный раствор хлорида никеля с ацетатным буфером, состава сульфат никеля NiSO4·7H2O – 30 г/л; ацетат натрия CH3COONa – 10 г/л; уксусная кислота CH3COOH – 10 г/л. В раствор помещали электрод с пористым никелевым покрытием и медленно нагревали. При 30–40°С на частицах пористого покрытия происходит медленное формирование мелкодисперсной каталитически активной структуры.

Модифицирование пористого никелевого покрытия катализатором реакции выделения кислорода никель-кобальтовой шпинелью осуществляли непосредственной пропиткой электродов раствором с последующим прямым термическим разложением. Для этого готовили раствор нитрата никеля Ni(NO3)2 – 2 г/л, нитрата кобальта Co(NO3)2 – 4 г/л; хлорида аммония NH4Cl – 0.3 г/л в смеси бутанола – 24 г/л и изопропанола – 24 г/л. В полученный раствор погружали электрод с пористым никелевым покрытием на 20 мин. Никель-кобальтовую шпинель синтезировали в лабораторном термовакуумном шкафу LHTG 100-200/22-1G разложением в вакууме, повышая температуру от комнатной до 250°С со скоростью 4°С/20 мин и последующей обработкой при 400°С на воздухе. Микрофотографии поверхности образцов были сделаны на растровом электронном микроскопе JEOL JSM-6380 (Япония). Дифференциальные кривые распределения пор образцов по радиусам получали с помощью эталонного контактного поромера “Porosimeter 3.2" (MPM&P Research Inc., Canada).

Формующий раствор диафрагм электродно-диафрагменных блоков

Диафрагма в ЭДБ представляет собой матрицу на основе полимера полисульфонового ряда, наполненного диоксидом титана, и армированную полимерной сеткой [7–9]. Для изготовления формующего раствора диафрагмы готовили суспензию просушенного в сушильном шкафу TiO2 в диметилацетамиде с помощью ультразвукового диспергатора. Полученную суспензию профильтровывали через сито с полимерной сеткой с размером ячейки 0.5 мкм. В полученный фильтрат добавляли полисульфон ПСФ-150 и помещали на 6 ч при постоянной температуре 60°C в вакуумный сушильный шкаф LT-VO/50 LABTEX (Россия).

В качестве основы электродно-диафрагменного блока исследованы три типа диафрагм различного состава: 1 – полисульфон (33%), TiO2 (67%), порообразователь поливинилпирролидон (15 мас. % от массы полимера) (Д1); 2 – полисульфон (33%), TiO2 (67%) (Д2); 3 – полисульфон (40%), TiO2 (60%) (Д3). Полисульфон был приобретен в Институте пластмасс имени Г.С. Петрова. Порообразователь, а также диоксид титана закуплены у фирмы AGFA.

Снижение массы полимера ниже 33% приводит к недостаточному удерживанию гидрофильного наполнителя полимерной матрицей и, как следствие, к разрушению диафрагмы на стадии коагуляции.

Интегральные кривые распределения пор диафрагменного материала по радиусам получали с помощью эталонного контактного поромера “Porosimeter 3.2” (MPM&P Research Inc., Canada).

Формирование электродно-диафрагменного блока

Как известно из технологии мембранно-электродных блоков для топливных элементов и электролизеров с твердополимерным электролитом, каталитические слои на поверхности мембраны формируют напылением суспензии катализатора в растворителе мембраны. В работе [3] описана попытка сформировать электродно-диафрагменный блок для щелочного электролизера воды напылением суспензии никеля Ренея в диметилацетамиде, растворителе полисульфона. Результаты, приведенные авторами статьи, показали, что ячейка с таким электродно-диафрагменным блоком характеризуется напряжением на 30% выше, чем с никелевыми волокнами, испытанными в той же работе.

В настоящей работе была предпринята аналогичная попытка, но с суспензией порошка никель–кобальт в диметилацетамиде, и проводимость каталитических слоев также оказалась недостаточной.

Формирование электродно-диафрагменного блока проводили следующим образом – наносили на армирующую сетку толщиной 500 мкм формующий раствор диафрагмы, с двух сторон вдавливали электроды и полученный элемент погружали в коагуляционную ванну с температурой 4°С, содержащей 50 мас. % диметилацетамида и 50 мас. % воды [10].

Электрохимические исследования

Электрохимическая активность синтезированных электродов была изучена с использованием стандартной трехэлектродной ячейки и импульсного потенциостата-гальваностата P-40X (Россия). Поддержание рабочей температуры электролита в ячейке проводилось с помощью термостата Elmi TW-2.03 (Россия). В качестве электрода сравнения использовали окисно-ртутный электрод Hg/HgO, а вспомогательным электродом выступала пластинка из Pt площадью 2 см2.

Определение удельной электропроводности проводилось в тестовой ячейке, выполненной из полисульфона. Иллюстрация с подробным описанием экспериментальной исследовательской ячейки приведена в работе [11]. Исследуемый образец диафрагмы зажимался между двумя никелевыми электродами. Габаритная площадь каждого электрода составляла 64 см2, а их поверхность покрыта платиновой чернью.

Вольт-амперные характеристики регистрировали в тестовой щелочной электролизной ячейке из полисульфона. Полученные электроды присоединялись к токоподводам с помощью многочисленных точек контактной сварки, что позволило избежать омических потерь, которые возникают при традиционно применяемом методе поджатия электродов к токоподводам. Токоподводы выполнены из никелевого стержня диаметром 15 мм, который имеет резьбовую часть, проходящую через диафрагменную раму, что дает возможность свободно изменять межэлектродное расстояние и добиваться конструкции с “нулевым зазором” при различной толщине электродов. В качестве выпрямителя тока использовался ИП1200А “Ирбис Т” (Россия).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Электроды

Электроды с покрытием никеля и никель–кобальта, приготовленные по вышеописанной технологии, имеют различную морфологию. На рис. 1 приведены микрофотографии пористого покрытия, осажденного из суспензии никелевого порошка в гальванической ванне для никелирования (рис. 1а) и из суспензии никель-кобальтового порошка, полученного термическим разложением смешанного формиата никеля-кобальта (рис. 1б). На микрофотографиях хорошо заметна разница морфологии покрытия, частицы никеля имеют кубическую форму, а частицы порошка никеля–кобальта характеризуются значительно меньшим поперечным сечением и имеют игольчатую структуру.

Рис. 1.

Пористые электроды, сформированные из гальванической ванны: а – осажденный коммерческий никелевый порошок; б – осажденный порошок никеля–кобальта, полученный термическим разложением смешанного формиата никеля–кобальта.

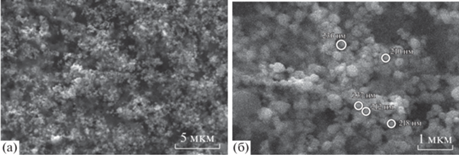

На рис. 2 приведены микрофотографии пористого покрытия, модифицированного химическим осаждением катализатора катодных процессов NiPx. Характерно, что осаждаемый сплав NiPx повторяет изначальную структуру частиц покрытия.

Рис. 2.

Пористое покрытие, модифицированное катализатором катодных процессов NiPx: а – поверхность никелевого порошка; б – поверхность частицы никель-кобальтового покрытия.

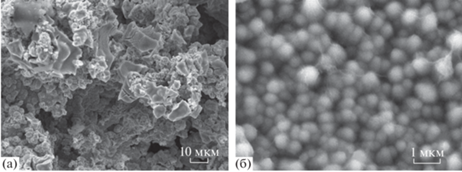

На рис. 3 приведены микрофотографии пористого покрытия, модифицированного химическим осаждением катализатора анодных процессов NiCo2O4.

Рис. 3.

Пористое покрытие, модифицированное катализатором анодных процессов, NiCo2O4: а – поверхность никелевого порошка; б – поверхность частицы никель-кобальтового покрытия.

Данные микроскопических исследований хорошо коррелируют с результатами исследований распределения пор по радиусам, проведенных методом контактно-эталонной порометрии, которые представлены на рис. 4.

Рис. 4.

Дифференциальное распределение пор по радиусам, полученное методом контактно-эталонной порометрии: 1 – пористое покрытие, полученное осаждением никель-кобальтового порошка, модифицированное осаждением NiPx; 2 – пористое покрытие, полученное осаждением никелевого порошка, модифицированное осаждением NiPx; 3 – пористое покрытие, полученное осаждением никель-кобальтового порошка, модифицированное осаждением NiCo2O4.

Пористое покрытие, полученное осаждением никель-кобальтового порошка и модифицированное осаждением катализатором катодных процессов NiPx (рис. 4, кривая 1) характеризуется наиболее развитой удельной поверхностью, причем для реакции доступны как макро- так и наноразмерные поры. Широкий диапазон распределения пор по радиусам положительно сказывается на транспорте газовых пузырьков, снижая тем самым паразитные омические потери, за счет уменьшения экранирования поверхности электродов генерируемыми газами. Пористое покрытие, полученное осаждением никелевого порошка (рис. 4, кривая 2) характеризуется меньшей удельной поверхностью, и основные радиусы пор находятся диапазоне 150–500 нм. Наибольшие радиусы пор и наименьшая удельная поверхность характерны для пористого покрытия, модифицированного катализатором анодных процессов – никель-кобальтовой шпинелью (рис. 4, кривая 3), что может быть объяснено принципиально иным способом модифицирования поверхности пористого покрытия. Стоит отметить, что изучение кинетики электродных процессов показывает, что удельная площадь поверхности играет меньшую роль в реакциях анодного выделения кислорода, по сравнению с реакциями выделения водорода.

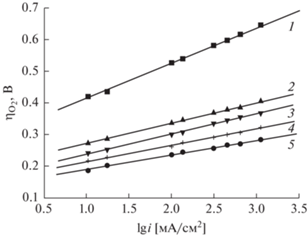

Поляризационные кривые в тафелевских координатах для электродов с катализаторами катодных и анодных процессов представлены на рис. 5 и 6.

Рис. 5.

Поляризационные кривые электродов с катализаторами катодных процессов в тафелевских координатах: 1 – никелевая сетка; 2 – никелевая сетка с осажденным никелевым порошком; 3 – никелевая сетка с никель-кобальтовым порошком; 4 – никелевая сетка с осажденным никелевым порошком, модифицированным NiPx; 5 – никелевая сетка с никель-кобальтовым порошком, модифицированным NiPx.

Рис. 6.

Поляризационные кривые электродов с катализаторами анодных процессов в тафелевских координатах: 1 – никелевая сетка; 2 – никелевая сетка с осажденным никелевым порошком; 3 – никелевая сетка с никель-кобальтовым порошком; 4 – никелевая сетка с осажденным никелевым порошком, модифицированным NiCo2O4; 5 – никелевая сетка с никель-кобальтовым порошком, модифицированным NiCo2O4.

Пористое никелевое покрытие, сформированное с помощью никелевого и никель-кобальтового порошка, позволяет снизить перенапряжение выделения водорода на 190–210 мВ и перенапряжение выделения кислорода на 260–300 мВ при плотности тока 300 мА/см2 по сравнению с гладкой никелевой сеткой. Модифицирование пористого покрытия катализатором катодных процессов (NiPx) позволяет дополнительно снизить перенапряжение выделения водорода на 100–130 мВ. В случае катализатора анодных процессов (NiCo2O4) перенапряжение выделения кислорода понижается еще на 120–170 мВ.

Характерно, что при нанесении пористого покрытия и его модифицировании меняется угол наклона поляризационных кривых, что может свидетельствовать об изменении механизма реакции. При этом углы наклона поляризационных кривых пористых электродов, сформированных на основе никелевого и никель-кобальтового порошка, практически не отличаются.

Диафрагма

На рис. 7 приведены интегральные кривые распределения пор по радиусам диафрагм, использованных в качестве основы электродно-диафрагменного блока. Как видно из рисунка, отсутствие порообразователя в составе диафрагм приводит к снижению среднего радиуса пор. Суммарная пористость при этом тоже понижается и измеренные значения удельной электропроводности в случае диафрагмы, не содержащей порообразователь, оказались ниже. Самые низкие значения суммарной пористости и удельной электропроводности показал образец Д3: 0.37 см3/см3 и 2.49 См см–1 соответственно. Чуть выше эти значения были для образца Д2: 0.38 см3/см3 и 2.57 См см–1. И для образца Д1, содержащего порообразователь, суммарная пористость и удельная электропроводность составили 0.45 см3/см3 и 2.78 См см–1 соответственно. Таким образом, наибольшей пористостью и удельной электропроводностью обладает диафрагма, синтезированная с добавлением порообразователя к формующему раствору.

Рис. 7.

Интегральная кривая распределения пор диафрагменного материала по радиусам: 1 – полисульфон – 33 мас. % и TiO2 – 67 мас. %, порообразователь поливинилпирролидон, 15 мас. % от массы полимера (Д1); 2 – 33 мас. %, TiO2– 67 мас. %, без порообразователя (Д2); 3 – полисульфон – 40 мас. % и TiO2 – 60 мас. %, без порообразователя (Д3).

Микрофотографии поверхности диафрагмы состава Д1 при разном увеличении приведены на рис. 8.

Электродно-диафрагменный блок

Вольт-амперные характеристики щелочных электролизеров разной компоновки представлены на рис. 9.

Рис. 9.

Вольт-амперные характеристики щелочных электролизеров разной компоновки, работающих при 90°С и атмосферном давлении.

Нумерация кривых на рис. 9 определена различной компоновкой электролизера. Кривая 1 соответствует ЭДБ с диафрагмой Д1 и электродами с пористым покрытием, сформированным из суспензии никель-кобальтового порошка и модифицированным катализаторами катодных (NiPx) и анодных (NiCo2O4) процессов. Кривая 2 представляет результаты для ЭДБ с диафрагмой Д2 и электродами с пористым покрытием, сформированным из суспензии никель-кобальтового порошка и модифицированным катализаторами NiPx и NiCo2O4. Кривая 3 приведена для ячейки “с нулевым зазором”, содержащей диафрагму Д2 и электроды с пористым покрытием, сформированным из суспензии никель-кобальтового порошка и модифицированным катализаторами NiPx и NiCo2O4. Кривая 4 соответствует ЭДБ с диафрагмой Д3 и электродами с пористым покрытием, сформированным из суспензии никель-кобальтового порошка и модифицированным катализаторами NiPx и NiCo2O4. Кривая 5 относится к ячейке “с нулевым зазором”, содержащей диафрагму Д3 и электроды с пористым покрытием, сформированным из суспензии никель-кобальтового порошка и модифицированным катализаторами NiPx и NiCo2O4. Кривая 6 приведена для ЭДБ с диафрагмой Д3 и электродами с пористым покрытием, сформированным из суспензии коммерческого никелевого порошка и модифицированным катализаторами NiPx и NiCo2O4.

Как видно из рис. 9, наименьшим напряжением характеризуется ячейка с электродно-диафрагменным блоком (1). Однако, как показали исследования, чистота генерируемых газов резко снижается от 99.86 до 97–98% H2 при плотностях тока выше 400 мА/см2. Также снижение чистоты генерируемых газов отмечено для электродно-диафрагменного блока (2), при плотностях тока выше 600 мА/см2. При этом, ячейка с такой же диафрагмой (3) показывает снижение чистоты газов при плотностях тока выше 900 мА/см2. Снижение чистоты генерируемых газов в электродно-диафрагменном блоке может быть объяснено тем, что полимерная матрица блокирует отвод генерируемых газов с поверхности электрода, находящейся с ней в контакте.

Дальнейшие исследования проводили с диафрагмой с минимальным количеством гидрофильного наполнителя и без порообразователя. Электролизная ячейка с электродно-диафрагменным блоком (4) показывает более низкое напряжение по сравнению с ячейкой того же состава, но с “нулевым зазором” (5). Самое высокое напряжение показывает электродно-диафрагменный блок (6), в состав которого входили электроды с пористым покрытием, сформированным из суспензии никелевого порошка.

ЗАКЛЮЧЕНИЕ

В результате исследования создан электродно-диафрагменный блок для электролизеров воды с щелочным электролитом. При использовании одних и тех же диафрагменных материалов и электродов, компоновка электролизной ячейки электродно-диафрагменным блоком позволяет снизить энергозатраты на производство водорода, по сравнению с традиционным “нулевым зазором”. Это может быть объяснено снижением контактного сопротивления на границе электрод/диафрагма. С другой стороны, блокирование части поверхности электрода диафрагменным материалом приводит к необходимости снижать газопроницаемости диафрагменного материала, в первую очередь за счет снижения пор больших радиусов и суммарной пористости. В результате работы также создан новый тип пористого покрытия для катодов и анодов щелочных электролизеров, что позволило увеличить удельную поверхность и снизить перенапряжение выделения водорода и кислорода. В дальнейшем представляется интересным заменить пористую диафрагму ЭДБ на анионообменную мембрану, позволяющую работать щелочному электролизеру в более широком интервале концентраций.

Список литературы

Kuleshov, N.V., Kuleshov, V.N., Dovbysh, S.A., Grigoriev, S.A., Kurochkin, S.V., and Millet, P., Development and performances of a 0.5 kW high-pressure alkaline water electrolyser, Int. J. Hydrogen Energy, 2019, vol. 44, p. 29441.

Kuleshov, N.V., Dovbysh, S.A., Kurochkin, S.V., and Slavnov, Yu.A., High-pressure alkaline water electrolyzer for renewable energy storage systems. “Proc. of 3rd Renewable Energies, Power Systems & Green Inclusive Economy (REPS-GIE)” Conf., 23–24 April 2018, IEEE, Casablanca, Morocco, https://doi.org/10.1109/REPSGIE.2018.8488805

Vermeiren, Ph., Moreels, J.P., Claes, A., and Beckers, H., Electrode diaphragm electrode assembly for alkaline water electrolysers, Int. J. Hydrogen Energy, 2009, vol. 34, p. 9305.

Kuleshov, V.N., Kuleshov, N.V., Grigoriev, S.A., Udris, E.Y., Millet, P., and Grigoriev, A.S., Development and characterization of new nickel coatings for application in alkaline water electrolysis, Int. J. Hydrogen Energy, 2016, vol. 41, p. 36.

Кулешов, Н.В., Удрис, Е.Я., Кулешов, В.Н. Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды. Пат. 2534014 (Россия).

Kuleshov, V.N. Kuleshov, N.V., Dovbysh, S.A., Udris, E.Y., Slavnov, Y.A., Grigoriev, S.A., and Yashtulov, N.A., High-performance composite cathodes for alkaline electrolysis of water, Russ. J. Appl. Chem., 2017, vol. 90, p. 389.

Кулешов, Н.В., Терентьев, А.А., Кулешов, В.Н. Способ изготовления мембраны для электролитического разложения воды. Пат. 2322460 (Россия).

Kuleshov, N.V., Kuleshov, V.N., Dovbysh, S.A., Kurochkin, S.V., Udris, E.Y., and Slavnov, Y.A., Polymeric composite diaphragms for water electrolysis with alkaline electrolyte, Russ. J. Appl. Chem., 2016, vol. 89, p. 600.

Kuleshov, N.V., Polysulfone-based polymeric diaphragms for electrochemical devices with alkaline electrolyte, Russ. J. Appl. Chem., 2018, vol. 91, p. 928.

Кулешов, Н.В., Кулешов, В.Н., Довбыш, С.А. Способ изготовления электродно-диафрагменного блока для щелочных электролизеров воды. Пат. 2562457 (Россия).

Kuleshov, V.N., Kuleshov, N.V., Kurochkin, S.V., Fedotov, A.A., Sleptsova, E.E., Blinov, D.V., Gavriluk, A.A., and Zhmurko, I.E., Water electrolyzer for renewable energy systems // E3S Web of Conferences. 2021. V. 289. https://doi.org/10.1051/e3sconf/202128905004

Дополнительные материалы отсутствуют.

Инструменты

Электрохимия