Известия РАН. Энергетика, 2022, № 4, стр. 70-80

Возможность создания передвижных плазменных установок на базе автономных источников питания

А. А. Сафронов 1, В. Е. Кузнецов 1, Ю. Д. Дудник 1, *, В. Н. Ширяев 1, О. Б. Васильева 1

1 Федеральное государственное бюджетное учреждение науки Институт электрофизики

и электроэнергетики РАН

Санкт-Петербург, Россия

* E-mail: julia_dudnik-s@mail.ru

Поступила в редакцию 09.12.2021

После доработки 02.02.2022

Принята к публикации 15.02.2022

- EDN: HZIYIW

- DOI: 10.31857/S0002331022030050

Аннотация

В работе рассматриваются вопросы электропитания плазменной установки от мобильной дизель электрической станции с синхронным генератором. Приведено описание плазмохимической установки. Получены основные соотношения параметров источника питания плазмотрона и параметров синхронного генератора. Рассмотрены физические процессы в плазменном реакторе. Приведены результаты ряда экспериментов, полученных в процессе отладки работоспособности плазмохимической установки.

ВВЕДЕНИЕ

Плазменные установки на основе плазмотронов переменного тока [1–4] с рельсовыми электродами нашли широкое применение в технологиях для переработки фтор-хлор содержащих веществ.

Как правило, для сокращения эксплуатационных затрат и обеспечения безопасности процесса, установки создаются в районе складирования данных веществ [5–8]. Технологические площадки не всегда могут обеспечить плазменную установку электропитанием, поэтому требуются автономные источники, где в качестве привода используются дизели, газопоршневые двигатели и микротурбины.

ОПИСАНИЕ ПЛАЗМЕННОЙ УСТАНОВКИ

ИЭЭ РАН была разработана и построена установка для комплексной переработки и утилизации фтор-хлор содержащих веществ. На рис. 1 приведена фотография установки с плазменным реактором печного типа и тройной системой очистки с нейтрализацией отходящих газов.

Как указано выше, установка включает в себя плазмохимический реактор, выполненный в виде стального цилиндра футерованного внутри высокотемпературной керамикой на основе оксида алюминия Al2O3. Максимальная температура на стенках реактора может достигать ~1600°С. В нижней части реактора вертикально расположен плазмотрон переменного тока с рельсовыми электродами мощностью до 300 кВт, расход плазмообразующего газа до 30 г/с. В качестве рабочего газа может использоваться воздух или азот. В струе плазмы среднемассовая температура варьировалась от 1500 до 4000 К, смесь рабочего газа с частицами перерабатываемого вещества, средний размер которых составлял ~150 мм, подавалась тангенциально к вертикальной оси реактора. При необходимости в реактор дополнительно подавался воздух. Органическая часть подаваемого материала подвергалась высокотемпературному окислению, а тяжелая, неорганическая часть нейтрализовалась в струе плазмы, выносилась в периферическую зону реактора и опускалась в его нижнюю часть, в объем, наполненный водой. Образовавшиеся газы поступали из реактора через газоотвод в скруббер Вентури и через фильтры в дымовую трубу, орошающие щелочные растворы собирались в скрубберный бак.

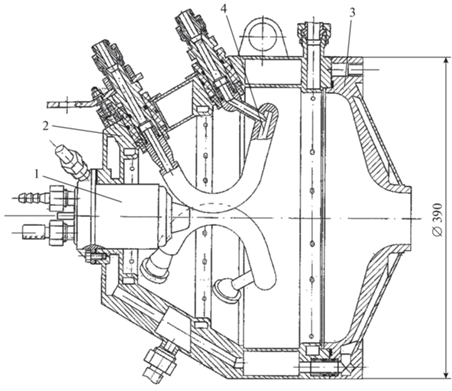

Плазмотрон переменного тока с рельсовыми электродами [9, 10], используемый в данной плазменной установке, представлен на рис. 2. Основные составляющие части конструкции: корпус, электроды, выходной фланец с соплом и инжектор.

Рис. 2.

Высоковольтный трехфазный плазмотрон переменного тока: 1 – инжектор; 2 – корпус; 3 – сопло; 4 – электрод.

Корпус с водяным охлаждением изготовлен из нержавеющей стали и представляет собой цилиндр, переходящий в усеченный конус. По его длине расположены три кольца с тангенциальными отверстиями, через которые подается рабочий газ в разрядную камеру. Подача газа осуществляется независимо через каждое кольцо. Выходной фланец так же выполнен из нержавеющей стали и охлаждается водой, его рубашка охлаждения соединена с рубашкой корпуса латунными втулками с кольцевыми резиновыми уплотнениями. Электроды имеют изогнутую форму и могут быть выполнены из медного прутка диаметром 20–40 мм с внутренним отверстием диаметром 8 мм. В них впаяны латунные штуцера, через которые осуществляется крепление электрода в корпусе и подача охлаждающей воды. Электрод устанавливается в корпус изнутри через керамический изолятор и фторопластовую втулку, через которую с наружной стороны корпуса вставляется ответный латунный штуцер. Со стороны усеченного конуса корпуса плазмотрона крепится инжектор, выходное сопло которого направлено в область минимального межэлектродного зазора. К штуцерам электродов, расположенным ближе к инжектору, крепятся токоподводящие шины. Технологический ресурс работы электрода (до плановой смены, без вывода установки из эксплуатации) составляет 32 часа.

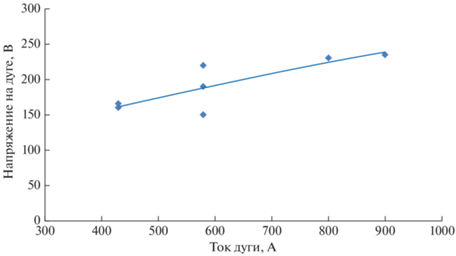

Напряжение на дугах 180–240 В, линейный ток 450–900 А. Мощность плазмотрона может регулироваться в пределах 180–300 кВт. Место установки и внешний вид плазмотрона представлен на рис. 3.

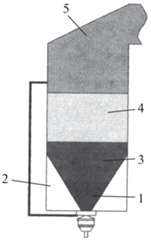

Плазмохимический реактор, используемый в данной установке, разделен на пять зон, схематично он представлен на рис. 4.

Рис. 4.

Рабочие зоны плазмохимического реактора: 1 – струя плазмы; 2 – зона инжекции; 3 – зона окисления; 4 и 5 – добавка воздуха охлаждения газов.

Зона 1 заполнена плазменной струей с температурой до 4000 К, во второй зоне происходит подача перерабатываемых веществ и начинается их взаимодействие с потоком плазмы. В зонах 3–5 протекает основная часть плазмохимических и технологических процессов, на выходе из реактора (зона 5) температура потока снижается до значения ~1400 К.

Повышение качества плазмохимического обезвреживания токсичных продуктов по сравнению с обычным сжиганием может быть связано с рядом особенностей, присущих плазменному методу.

Хорошо известно, что ионизованные частицы плазмы сами являются химически активными и способны генерировать химически активные частицы (радикалы) при столкновении с нейтральными молекулами. При временах подвода плазмы к зоне реакции меньших, чем время жизни радикалов, можно ожидать существенную интенсификацию химических процессов [11]. Более высокая среднемассовая температура в плазмохимическом реакторе способствует и повышению температуры стенок. В результате этого уменьшается количество не прореагировавшего вещества или количество побочных продуктов вследствие исчезновения более холодных зон вблизи стенок. Подача в реактор горячего, а не холодного (как при сжигании), воздуха уменьшает объем холодных (не реакционных) зон внутри реактора.

При высоких температурах в плазмохимических реакторах, химические процессы протекают с очень большой скоростью и не лимитируют скорость суммарного процесса. Определяющими являются более медленные в данных условиях процессы переноса реагирующих веществ в зону реакции [12].

ЭЛЕКТРОПИТАНИЕ ПЛАЗМОХИМИЧЕСКОЙ УСТАНОВКИ

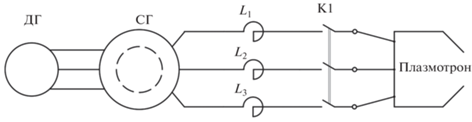

На рис. 5 приведена электрическая схема источника питания плазмотрона переменного тока с рельсовыми электродами [13, 14].

Рис. 5.

Схема источника питания: ДГ – дизель-генератор; СГ – синхронный генератор; L1–L3 – токоограничивающие реакторы.

Схема включает в себя три токоограничивающих реактора с отпайками, позволяющая регулировать ток короткого замыкания от 500 А до 1500 А. Система охлаждения реакторов – водяная. Кроме того, в состав системы источника питания может входить высоковольтный трансформатор с Ek > 80% для питания инжектора плазмы.

Таблица 1.

Характеристики токоограничивающих реакторов

| Ток уставки, А | Активное сопротивление | Индуктивность, мГн |

|---|---|---|

| 500 | 4.6 | 1.9 |

| 700 | 3.6 | 1.37 |

| 1000 | 2 | 0.9 |

| 1500 | 1 | 0.6 |

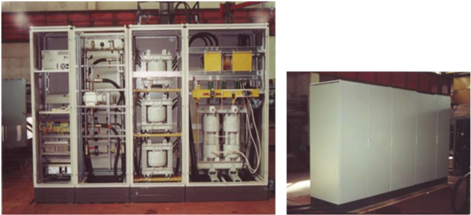

На рис. 6 приведена фотография источника питания с системой управления.

В качестве источника электроэнергии использовалась серийно выпускаемая дизель-генераторная установка мощностью 800 кВт/1000 кВА [15, 16] с синхронным генератором.

ОСНОВНЫЕ РАСЧЕТНЫЕ СООТНОШЕНИЯ

Рассмотрим физические процессы, возникающие в синхронном генераторе при питании от дуговой нагрузки.

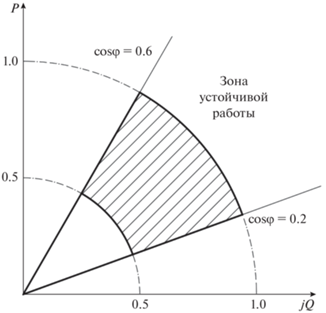

При выборе электрооборудования должны быть учтены специфические особенности дуговой нагрузки, такие как наличие большого индуктивного сопротивления, требуемая активная мощность плазмотрона Рпл и коэффициент мощности, выбираемый из условия устойчивости горения дуги:

где Uпл – напряжение на дуге плазмотрона; Uс – напряжение хх источника питания.Рекомендуется для однофазной дуги принимать cos φ = 0.45. В ходе проведенных экспериментов было установлено, что устойчивая работа трехфазных плазмотронов с рельсовыми электродами достигается при коэффициенте мощности cos φ в диапазоне 0.2–0.6.

(2)

${{U}_{{\text{Г}}}} = {{U}_{{\text{c}}}} = \frac{{{{U}_{{{\text{пл}}}}}}}{{\cos {{\varphi }_{{{\text{пл}}}}}}}.$Если же указанное соотношение не соблюдается, и напряжение генератора выше, чем по формуле (2), то это потребует введения дополнительной токоограничивающей индуктивности, и общий коэффициент мощности окажется ниже. Таким образом, требования к напряжению генератора определяются соотношением (2).

Если же требуется максимально приблизить потребляемую активную мощность плазмотрона к предельной полной мощности, подводимой от генератора или сети, поглощаемая индуктивностями реактивная мощность может быть компенсирована применением косинусных конденсаторов.

Расчет цепи с включенным трехфазным плазмотроном может быть произведен на базе общих соотношений теории трехфазных цепей с учетом рассмотренных выше особенностей.

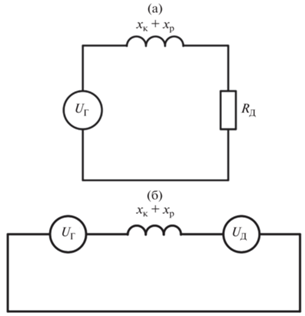

Дуга плазмотрона представляет собой нелинейный элемент, однако точный учет нелинейного элемента усложняет расчет. Поэтому дугу принято заменять либо эквивалентным активным сопротивлением RД (рис. 7а), либо эквивалентной ЭДС EД (рис. 7б), не зависящей от величины тока, но совпадающей с ним по фазе.

Рис. 7.

Эквивалентные схемы генератора с дуговой нагрузкой: а – активным сопротивлением; б – эквивалентным генератором.

Реальный режим будет находиться между этими двумя крайними режимами. При расчете все указанные величины рассчитываются для одной фазы. Для схемы рис. 7а ток определяется по формуле:

(3)

$I = \frac{{{{U}_{{\text{Г}}}}}}{{\sqrt {{{{({{х}_{{\text{к}}}} + {{х}_{{\text{р}}}})}}^{2}} + R_{{\text{Д}}}^{2}} }}.$Для схемы рис. 7б:

(4)

$I = \frac{{\sqrt {U_{{\text{Г}}}^{2} + U_{{\text{Д}}}^{2}} }}{{{{х}_{{\text{к}}}} + {{x}_{{\text{p}}}}}},$В этом случае ЕД целесообразно представлять эквивалентной синусоидой UД (рис. 7б). Соответственно мощность в дуге на одну фазу вычисляется в первом случае по формуле:

а во втором случае:На рис. 8 приведена диаграмма устойчивой работы плазмотрона в зависимости от соотношения активной и реактивной мощности.

По оси ординат отложена величина активной мощности плазмотрона, по оси абсцисс – мнимое значение реактивной мощности.

Полная мощность изображена на диаграмме в виде дуги с радиусом 1. Зона устойчивой работы плазмотрона представлена заштрихованным сектором.

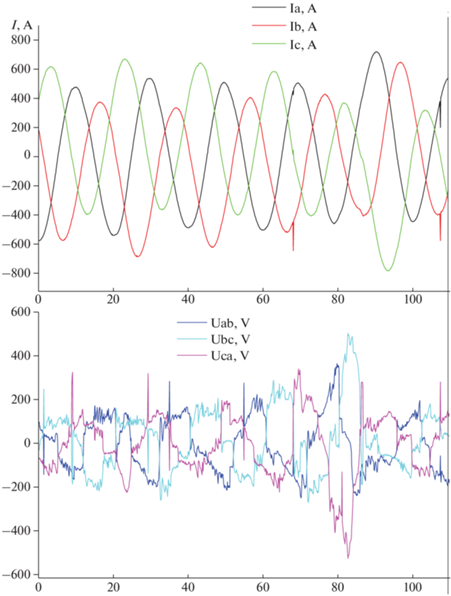

На рис. 9 представлены характерные осциллограммы линейных токов и напряжений на дугах и активной мощности плазмотрона.

Ниже на рис. 10 приведена вольтамперная характеристика плазмотрона с рельсовыми электродами, рассчитанная по действующим значениям токов и напряжений и усредненная по трем фазам.

В табл. 2 приведены результаты уничтожения кокаина и марихуаны на данной плазмохимической установке. Измерения состава отходящих газов осуществлялись в реальном режиме времени при помощи масс-спектроскопии.

Таблица 2.

Результаты утилизации опасных веществ

| Состав отходящих газов | Кокаин, ррm | Марихуана, ррm |

|---|---|---|

| Водород | 5 | 10 |

| СО | 105 | 70 |

| СО2 | 8100 | 54 600 |

| Оксиды нитридов | 5–8 | 5 |

| Гидрокарбокаты | 10–15 | 5–10 |

| HCl | <5 | <5 |

| Азот | 454 000 | 421 000 |

| Кислород | 63 000 | 62 500 |

| Пары воды | 400 000 | 451 000 |

Коэффициент конверсии по HCl достигал 99.9% и по NOx – более 90%.

ЗАКЛЮЧЕНИЕ

Как показали испытания, автономная система электропитания установленной мощностью 800 кВт/1000 кВА с синхронным генератором обеспечивает надежную работу плазменной установки с активной мощностью плазмотрона до 350 кВт. Для возможности использовать плазмотрон с большей мощностью дополнительно необходим компенсатор реактивной мощности.

Из полученных результатов следует, что применение плазменной технологии уничтожения обеспечивает вполне приемлемые показатели по составу отходящих газов. А ее безопасность, производительность, время непрерывной работы, эксплуатационные затраты на переработку опасных отходов позволяют эффективно конкурировать с традиционными методами переработки.

Таким образом экспериментально подтверждено, что плазмохимическая установка на базе трехфазного плазмотрона переменного тока с рельсовыми электродами позволяет использовать ее в автономном режиме с дизель-генераторной станцией мощностью 800 кВт/1000 кВА, что обеспечивает создание передвижных плазменных установок с активной мощностью плазмотрона до 350 кВт и скоростью переработки при подаче реагентов до 100 кг/ч.

Список литературы

Сафронов А.А., Кузнецов В.Е., Васильева О.Б., Дудник Ю.Д., Ширяев В.Н. Плазмотроны переменного тока. Системы инициирования дуги. Особенности конструкции и применения // Приборы и техника эксперимента. 2019. № 2. С. 58–66.

Safronov A.A., Vasilieva O.B., Dudnik Yu.D., Kuznetsov V.E., Shiryaev V.N. Research and application of ac plasma torch for the processing of potentially hazardous material // В кн.: Материалы Международной конференции: в 2-х томах. 2017. С. 251–252.

Kuznetsov V.E., Dudnik Yu.D., Safronov A.A., Vasilieva O.B., Shiryaev V.N. Application of powerful ac plasma torch with rail electrodes in industrial installations // В кн.: Современные проблемы теплофизики и энергетики. Материалы конференции. 2020. С. 345–346.

Safronov A.A., Kuznetsov V.E., Dudnik Yu.D., Shiryaev V.N., Vasilieva O.B. Development and research of possible usage of plasma equipment for syngas production // B cбopникe: Journal of Physics: Conference Series. All-Russian scientific conference with international participation “Thermophysics and Power Engineering in Academic Centers” (TPEAC-2019). 2020. C. 012045.

Моссэ А.Л., Савченко Г.Э., Савчин В.В., Ложечник А.В. Мобильная плазменная установка для уничтожения токсичных отходов // Химия и химическая технология. 2012. Т. 55. Вып. 4. С. 56–62.

Бернадинер М.Н., Бернадинер И.М. Высокотемпературная переработка отходов. Плазменные источники энергии / Твердые бытовые отходы. 2011. № 5(59). С. 24–27.

Моссе А.Л., Савчин В.В. Плазменные технологии и устройства для переработки отходов, Минск Изд-во Белорусская наука, 2015. 415 с.

Fabry F., Rehmet C., Rohani V., Fulcheri L. Waste Gasification by Thermal Plasma: A Review // Waste and Biomass Valorization. 2013. № 4. P. 421–439.

Safronov A.A., Vasileva O.B., Dudnik Yu.D., Kuznetsov V.E., Shiryaev V.N., Subbotin D.I., Pavlov A.V. Investigation of the ac plasma torch working conditions for the plasma chemical applications // J. Physics: Conference Series. 2017. V. 825. № 1. P. 012013.

Kuznetsov V.E., Safronov A.A., Shiryaev V.N., Vasilieva O.B., Pavlov A.V., Dudnik Y.D., Kuchina Y.A. Application field and ways to control ac plasma torch with rail electrodes // B cб.: Journal of Physics: Conference Series. 32. Cep. “XXXII International Conference on Interaction of Intense Energy Fluxes with Matter, ELBRUS 2017". 2018. P. 012166.

Ефроймович Ю. Е. Инженерные методы расчёта дуговых печей с учетом нелинейности, вносимой дуговым разрядом // Электричество. 1948. № 12. P. 43–56.

Rutberg Ph., Safronov A., Popov S., Surov A., Nakonechny G. Investigation of Voltage and Current Variations in a Multiphase AC Electric Arc System // 12th International Congress on Plasma Physics, ICPP 2004 Nice France, 28–29 October 2004: Book of Abstracts. 2004. P. 106.

Гончаренко Р.Б., Киселев А.А., Рутберг А.Ф., Сафронов А.А. Особенности систем электропитания трехфазных плазмотронов переменного тока // Изв. РАН. Энергетика. 2012. № 3. С. 122–127.

Рутберг Ф.Г., Гончаренко Р.Б., Кумкова И.И., Сафронов А.А. Особенности плазмотронов переменного тока и выбор их автономных источников электропитания применительно к установкам для получения синтез-газа // Изв. РАН. Энергетика. 2015. № 4. С. 104–115.

Интернет-ресурс: https://generatory.spb.ru/goods/diesel-caterpillar-c-32-2.html,(USA) Дата обращения 13.11.2021г.

Интернет-ресурс: https://generatory.spb.ru/goods/diesel-denyo-dca-1100spm.html (Japan) Дата обращения 13.11.2021 г.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Энергетика