Известия РАН. Серия физическая, 2022, T. 86, № 5, стр. 662-665

Формирование наноразмерных матриц из анодированного оксида алюминия методом электролитно-плазменной полировки алюминия

Е. А. Грушевский 1, *, Н. Г. Савинский 2, В. И. Бачурин 2, Л. А. Мазалецкий 1

1 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Ярославский государственный университет имени П.Г. Демидова”

Ярославль, Россия

2 Федеральное государственное бюджетное учреждение науки

Физико-технологический институт имени К.А. Валиева Российской академии наук, Ярославский филиал

Ярославль, Россия

* E-mail: vibachurin@mail.ru

Поступила в редакцию 13.12.2021

После доработки 24.12.2021

Принята к публикации 21.01.2022

- EDN: FUHXIZ

- DOI: 10.31857/S0367676522050076

Аннотация

Разработана технологическая схема получения пористого высокоорганизованного оксида алюминия. Развит метод получения поверхности фольги с шероховатостью 100 нм. Методом двойного электрохимического анодирования полученной фольги получены готовые образцы пористого анодного алюминия оксида, выполнено их исследование методом сканирующей электронной микроскопии и получены статистические данные о размерах пор образцов. Получены образцы пористого анодного оксида алюминия со средним диаметром пор 60 нм.

ВВЕДЕНИЕ

Одним из лучших и наиболее широко используемых методов, обеспечивающих высокую повторяемость и высокое качество получаемых наноструктур, является использование шаблонов пористого анодного алюминия оксида (ПААО) [1–3], в частности массивов для роста регулируемых, самоорганизующихся, а также высокоупорядоченных структур, включая наностержни, нанопроволоки, нанотрубки, нанокомпозитные материалы с четко определенными размерами продукта при плотности упаковки 109–1011 единиц/см2 [4–6]. Преимущества шаблонного синтеза, по сравнению с другими процедурами, заключаются в недорогой, простой обработке материалов и относительно простом оборудовании. Общепризнано, что диаметр и плотность трубчатых пор, расположенных в центральной части гексагональных ячеек оксида алюминия можно просто контролировать, изменяя напряжение анодирования алюминия, в то время как глубина пор в десятки микрометров регулируется временем анодирования. На геометрические параметры ячеек при этом наибольшее влияние оказывают состав электролита, электрические режимы формирования, температура, время и шероховатость поверхности образца [7]. Качество изготовленной матрицы ПААО и ее структурное совершенство в первую очередь зависит как от марки сплава субстрата алюминия, так и качества поверхности. В основном, для изготовления ПААО используются фольги с содержанием Al 99.99% [8]. Однако, в последнее время большой интерес проявляется к субстратам, выполненным из сплавов с техническим содержанием алюминия. В наших экспериментах использовалась пищевая алюминиевая фольга, толщиной 50 мкм из сплава A5М (ФГ 0.050x50 Н А5 М ГОСТ 745-2014) с содержанием алюминия 98.5%.

Для технологии формирования ПААО необходимым условием является полировка фольги. Электролитно-плазменные процессы – это новые высокоэффективные и экологически чистые технологии обработки металлов и сплавов; применены для полировки и очистки металлических поверхностей. Настоящая работа связана с изучением режимов, устанавливаемых на активном электроде в процессе анодирования, и использованием этих режимов для полировки его поверхности.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В данной работе использована алюминиевая фольга толщиной 50 мкм из сплава А5М. Необходимость использования относительно толстой фольги обусловлена значительной потерей толщины, как во время плазменного полирования, так и во время двух последовательных процессов травления – анодирования в процессе синтеза целевой матрицы ПААО. Лабораторная установка электролитно-плазменной полировки представляет собой регулируемый источник напряжения до 300 В постоянного тока. Регулировка напряжения производится лабораторным автотрансформатором через гальваническую развязку трансформатор ОСМ1 – 0.63У3, 0.63 кВА, 50/60 Гц, переменный ток преобразуется в постоянный диодным мостом, сглаживающим пульсации фильтром являются два конденсатора, емкостью 680 мкФ, 400 В. Измерение шероховатости образцов фольги сплава проводилось с использованием механического профилометра Talystep (Taylor Hobson) и Атомно-Силового Микроскопа СММ-2000-ВАК. Для оценки и нормирования шероховатости поверхности использован параметр высоты неровностей профиля по десяти точкам Rz – сумма средних арифметических (абсолютных) отклонений точек пяти наибольших максимумов и пяти наибольших минимумов профиля в пределах базовой длины

Определение качества полировки, основанное на измерении коэффициента отражения в видимом оптическом диапазоне, проводилось с использованием прибора фотоэлектрического блескомера ФБ-32. Измерение размеров пор ПААО осуществлялось сканирующим электронным микроскопом Supra 40.

В электролитно-плазменной технологии обрабатываемое изделие является анодом, а катодом служит нержавеющая сталь. Высокого качества полировки алюминия и его сплавов можно достигнуть в электролите, прогретом до 70–85°С, при напряжении 250 [9]. В данной работе были использованы несколько составов различных водных электролитов, а именно состав 1) 4% KCl + 2% C2H2O4, состав 2) 4% NH4Cl + 2% C2H2O4 и состав 3) 4% FeCl3 + 2% C2H2O4. Для формирования ПААО использовалась стандартная технология двойного анодирования в 2 М серной кислоте при 0°С [10].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

При синтезе пленок ПААО необходимо учитывать, как чистоту исходного металла, что может существенным образом влиять на распределение пор по размерам, так и размер зерен исходного металла, определяющий размер доменов с одинаковой ориентацией пор и снижающий количество тупиковых пор, образующихся на границах доменов. Поры представляют собой прямые цилиндрические каналы, каждый из которых перпендикулярен поверхности.

Под действием напряжения вокруг погруженного в электролит образца возникает устойчивая паро-плазменная оболочка и по всей обрабатываемой поверхности происходят электрические разряды. Воздействие на поверхность детали химической среды и электрических разрядов приводит очистке и полировке поверхности образцов.

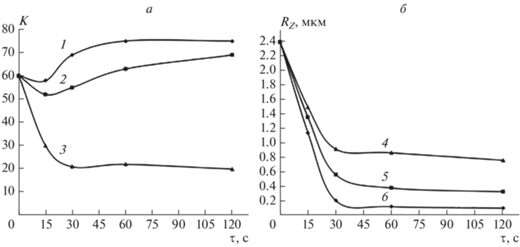

В результате проведенных исследований влияния типа электролита и времени обработки на качество полировки получены результаты, приведенные на рис. 1. Анализ данных позволяет сделать вывод о преимуществах использования состава электролита 1, содержащего 4% KCl + 2% C2H2O4 по сравнению с другими составами 2 и 3. Использование данного состава электролита в течение первых 15 с (рис. 1б) приводит к двух кратному уменьшению показателя шероховатости RZ и после экспозиции 30 с к уменьшению шероховатости по порядку величины от первоначальной. Дальнейшая обработка не является целесообразной, так как при увеличении экспозиции от 60 до 120 с значительного улучшения качества поверхности не происходит. Поверхность образца имеет светлый блестящий оттенок, что подтверждают измерения коэффициента отражения рис. 1а. Напротив, обработка фольги в составе электролита 3 имеет черный оттенок и матовую поверхность. Вероятно, это связано с формированием на поверхности фольги окислов железа (Fe3O4), имеющих черный цвет.

Рис. 1.

Данные измерений К коэффициента отражения после электролитно-плазменной полировки: 1 – в водном растворе 4% KCl + 2% C2H2O4, 2 – в водном растворе 4% NH4Cl + 2% C2H2O4, 3 – в водном растворе 4% FeCl3 + + 2% C2H2O4 (а). Данные измерений шероховатости поверхности алюминиевой фольги после электролитно-плазменной полировки: 4 – в водном растворе 4% FeCl3 + 2% C2H2O4, 5 – в водном растворе 4% NH4Cl + 2% C2H2O4, 6 – в водном растворе 4% KCl + 2% C2H2O4 (б).

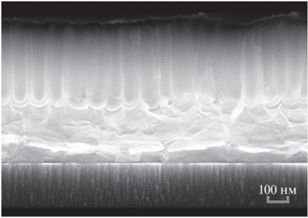

Используемый метод электрохимического анодирования подготовленной фольги, представляет классический вариант двухстадийного анодирования [10]. Здесь коротко перечислены стадии и условия формирования ПААО. Как указано ранее, размер поры и расстояние между ними определяется параметрами процесса анодирования: выбором электролита (в нашем случае 2 M серная кислота), режимом анодирования в нашем случае потенциостатический режим постоянного тока в двухэлектродной ячейке, где анодом являлась фольга сплава А5М площадью 4 см2, катодом – графитовая фольга площадью 6 см2 при потенциале 20 В. Температура процесса 0°С, обеспечивалась криостатом. Время первого анодирования составляет 15 мин. Образовавшийся первоначальный дефектный слой окисла алюминия, удаляют травлением в составе H3PO4 + CrO3, 85°С, в течение 20 мин. Второе анодирование проводят аналогично первому, в течение 120 мин. При этом глубина травления обеспечивается временем травления, в данном случае глубина травления 409 нм (рис. 2). Хорошо видны цилиндрические поры диаметром 66 нм, глубиной 409 нм и толщиной барьерного слоя на дне поры 26 нм. В случае изготовления сквозных пор ненужная толщина субстрата алюминия удаляется следующим составом HCl + + CuCl2 + H2O, при 20°С в течение 10 мин.

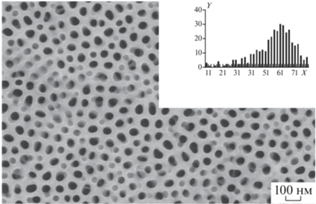

Для контроля размеров пор полученных матриц были проведены исследования как поверхности, так и сколов торцов ПААО методом сканирующей электронной микроскопии. На рис. 3 представлено изображение поверхности. Для получения статистически достоверных данных электронные изображения ПААО были обработаны с использованием программы обработки изображений ImageJ версии 1.52а [11]. Обработка данных производится в программе MS Excel с помощью надстройки “Пакет анализа” [12]. В предположении цилиндрической формы поры задается интервал степени циркулярности от 0.2 до 1.0. Полученный вид распределения пор по диаметру близок к нормальному с максимумом распределения в области 60 нм (рис. 4 ). Для подтверждения корректности распределения размеров пор были обработаны два микроизображения одного и того же объекта, но с разным увеличением. В данном случае были обработаны две микрофотографии с увеличением ×50 и ×100. В обоих случаях среднее значение размера пор совпадает для обоих изображений, что означает корректность обработки изображений [13].

ЗАКЛЮЧЕНИЕ

Разработана технологическая схема получения пористого высокоорганизованного оксида алюминия, включающая предварительную подготовку поверхности фольги ФГ 0.050х50 Н А5 М с содержанием алюминия 99.75% с использованием электролитно-плазменной полировки, методом погруженного плазменного тлеющего разряда под поверхностью электролита. Качество поверхности фольги, оцененное методами атомно-силовой микроскопии и оптической рефлексометрии, позволило выбрать состав электролита и оптимального времени процесса для получения образцов с шероховатостью RZ = 100 нм. На основе технологической схемы двойного электрохимического анодирования подготовленной фольги в 2 М серной кислоте при температуре 0°С, получены образцы ПААО со средним диаметром пор – 60 нм, глубиной 409 нм.

Авторы благодарят Михаила Гитлина за помощь в изготовлении лабораторного генератора плазменного разряда Евгения Потапова и Алексея Акулова за проведение анализа на приборах “Talystep” и СММ-2000-ВАК.

Работа выполнена в рамках темы государственного задания Ярославского филиала Физико-технологического института имени К.А. Валиева РАН Минобрнауки РФ № 0066-2019-0003. Некоторые экспериментальные результаты получены с использованием оборудования Центра коллективного пользования “Диагностика микро и нано структур” при поддержке Министерства науки и высшего образования Российской Федерации.

Список литературы

Sulka G.D., Zaraska L., Stępniowski W.J. // In: Encyclopedia of nanoscience and nanotechnology. V. 11. Los Angeles: American Sci. Publishers, 2011. 261 p.

Polyakova V.V., Smirnov V.A., Ageev O.A. // Nanotechnol. Russ. 2018. V. 13. No. 1–2. P. 84.

Safeer A., Ahmad N., Khan S. et al. // J. Appl. Phys. 2019. V. 125. Art. No. 034302.

Hao Q., Huang H., Fan X. et al. // Nanotechnology. 2017. V. 28. Art. No. 105301.

Masuda H., Yamada H., Satoh M. et al. // Appl. Phys. Lett. 1997. V. 71. P. 2770.

Varvaro G., Casoli F. Ultrahigh–density magnetic recording storage materials and media designs. Stanford: Pan Stanford Publishing, 2016. 509 p.

Han J., Qin X., Quan Z. et al. // Adv. Cond. Matter Phys. 2016. Art. No. ID 9019806.

Affan S., Naeem A., Suleman K. et al. // J. Appl. Phys. 2019. V. 125. Art. No. 034302.

Куликов И.С., Ващенко С.В., Каменев А.Я. Электролитно-плазменная обработка материалов. Минск: Беларус. навука, 2010. 232 с.

Муратова Е.Н. Искусственно и естественно упорядоченные микро- и наноразмерные капиллярные мембраны на основе анодного оксида алюминия: Дис. … канд. техн. наук. СПб.: СПбГЭТУ “ЛЭТИ”, 2014. 118 с.

Конюхов А.Л. Руководство к использованию программного комплекса ImageJ для обработки изображений. Учебное методическое пособие. Томск: ТУСУР, 2012. 105 с.

Хастингс Н., Пикок Дж. Справочник по статистическим распределениям. М.: Статистика, 1980. 97 с.

Петухов Д.И., Валеев Р.Г., Решетников С.М. Пористые анодные оксиды алюминия и титана: структура, свойства, синтез: учебное пособие. Ижевск: Изд. центр “Удмуртский университет”, 2018. 122 с.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая