Известия РАН. Серия физическая, 2022, T. 86, № 6, стр. 879-885

Синтез и спектрально-люминесцентные свойства оптической керамики на основе Y2O3, легированного ионами Er3+

В. В. Балашов 1, К. Н. Горбаченя 2, М. Н. Герке 3, В. Э. Кисель 2, С. М. Козлова 1, Д. А. Кочуев 3, Н. В. Кулешов 2, К. В. Лопухин 1, А. В. Федин 3, 4, *, Р. В. Чкалов 3

1 Федеральное государственное бюджетное учреждение науки Фрязинский филиал

института радиотехники и электроники имени В.А. Котельникова Российской академии наук

Фрязино, Россия

2 Белорусский национальный технический университет

Минск, Беларусь

3 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Владимирский государственный университет имени А.Г. и Н.Г. Столетовых”

Владимир, Россия

4 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Ковровская государственная технологическая академия имени В.А. Дегтярева”

Ковров, Россия

* E-mail: a_fedin@list.ru

Поступила в редакцию 17.01.2022

После доработки 07.02.2022

Принята к публикации 21.02.2022

- EDN: IBXICT

- DOI: 10.31857/S0367676522060060

Аннотация

Приведены результаты исследования керамики из активированного эрбием оксида иттрия Er:Y2O3, включающего полный цикл синтеза оптической керамики и спектроскопические характеристики лазерной среды. Установлен режим получения полуторной керамики с оптическим пропусканием 0.78–0.80, близким к теоретическому значению 0.83. Определены основные спектрально-люминесцентные свойства оптической керамики Er:Y2O3 в спектральной области 1.5–1.6 мкм.

ВВЕДЕНИЕ

Получение оптически прозрачной керамики в настоящее время является одной из актуальных задач фотоники. Она имеет большие перспективы применения в различных областях техники (оптические элементы приборов ночного видения, высокотемпературной микроскопии, лидарной техники, оборудования для работы в агрессивных средах и др.), поскольку прозрачна в видимой и инфракрасной областях спектра. Легирование ионами редкоземельных элементов (неодима Nd, эрбия Er, иттербия Yb и других) дает возможность использовать ее в качестве активных элементов лазера.

Одними из основных материалов для получения керамических элементов являются оксиды иттрия Y2O3 и лютеция Lu2O3 [1]. Важным преимуществом лазерных сред на основе полуторных оксидов является их в 1.5–2 раза более высокие термомеханические характеристики по сравнению с традиционным активным элементом на основе кристалла алюмоиттриевого граната Y3Al5O12 (YAG) [2, 3].

Повышенный интерес в последнее время проявляется к прозрачной керамике Y2O3, которая обладает хорошими возможностями для введения различных легирующих ионов вследствие большой ширины запрещенной зоны (5.8 эВ), в том числе для получения генерации с высокими энергетическими параметрами в спектральном диапазоне 1.5–1.6 мкм при легировании их ионами Er3+.

На сегодняшний день основными эрбиевыми материалами, обеспечивающими эффективную генерацию в области 1.5 мкм, остаются фосфатные стекла, характеризующиеся малой теплопроводностью (~0.85 Вт · (м ⋅ К)–1), что существенно ограничивает их применение в мощных лазерах. Монокристаллы, имеющие широкое распространение в лазерной технике, такие как оксиды YAG, YVO4, фториды LiSAF, YLF и другие, хотя и легко легируются эрбием, но эффективны только в четырехуровневой схеме на длине волны около 3 мкм (переход 4I11/2 → 4I13/2). В кристаллических средах высокоэффективная генерация в области 1.5–1.6 мкм возможна только при резонансной лазерной накачке в спектральной области 1.5 мкм [4–7].

К настоящему времени достаточно полно исследованы спектрально-люминесцентные и генерационные характеристики керамики Y2O3, легированной ионами Nd3+ [8]. В меньшей степени изучены спектроскопические и лазерные характеристики данной керамики, активированной ионами Er3+.

В настоящей работе исследованы особенности синтез и спектрально-люминесцентные свойства оптической керамики на основе полуторного оксида Y2O3, легированного ионами Er3+.

СИНТЕЗ ОБРАЗЦОВ ОПТИЧЕСКОЙ КЕРАМИКИ

Синтез оптической керамики проводили в три этапа: приготовление порошков основы и спекающих добавок; приготовление из них образцов высокой плотности (компактов с плотностью выше 50% по сравнению с соответствующими кристаллами); получение из компактов беспористой оптической керамики.

За основу технологии получения керамик был выбран метод реактивного спекания, когда синтез Er:Y2O3 из исходных оксидов Y2O3 и Er2O3 происходит в процессе спекания. Для изготовления образцов керамики Er:Y2O3 (0.5 ат. %, 0.25 ат. %) использовались коммерчески доступные порошки Y2O3 и Er2O3. В качестве спекающих добавок применялись La2O3 (0.01 мол. %) и ZrO2 (около 1.5 ат. %), а также MgO (0.1 мол. %) в виде раствора Mg(NO3)2 в изопропиловом спирте. MgO вводился в виде раствора для повышения точности навески и более равномерного распределения добавки. При нагреве Mg(NO3)2 разлагается до MgO.

Исходные порошки Y2O3 и Er2O3 имели чистоту на хуже 99.99%, а добавки La2O3 и MgO имели квалификацию не ниже “ХЧ”. При этом исходные порошки оксидов и легирующие добавки взвешивались с точностью не ниже 2 ⋅ 10–2%.

Порошки помещались в капролоновый контейнер, в который также загружались шары из ZrO2 (объемная доля 4.0 по отношению к порошку) и безводный изопропиловый спирт (объемная доля 6.0). Оксиды спекающих добавок вводились непосредственно в контейнер за исключением оксида циркония, который вводился как результат намола шаров ZrO2. Количество введенного оксида циркония определялось по результатам взвешивания шаров до и после помола. Помол проводился на планетарной мельнице типа Netzsch PM 400. Число оборотов платформы – 150 об/мин, число оборотов контейнера – 300 об/мин, радиус диска – 200 мм, время помола – 15 ч.

По окончании помола контейнер с шарами выдерживался в сушильном шкафу при температуре 60°С в течение 30 ч. Шары отделялись от порошка, а порошок протирался через нейлоновое сито 240 mesh (максимальный размер частиц не более 66 мкм). В результате помола и последующего просеивания получались порошки, размер которых варьировался в интервале от единиц нанометров до 66 мкм. Режим помола выбран таким образом, чтобы количество нанометрических частиц, размер которых менее 15 нм, было минимальным, поскольку их исходное фазовое состояние характеризуется моноклинной кристаллической решеткой. Частицы размером более 15 нм имеют структуру кубической решетки [9]. Поэтому полученный порошок отжигался в алундовом контейнере при температуре 800°С в течение 5 ч, чтобы смесь порошков из состояния с двумя структурами перешла в однофазное состояние, поскольку при температуре свыше 750°С моноклинная фаза превращается в кубическую фазу [9], а также чтобы удалить органические включения.

Поскольку для получения прозрачной (т.е. с относительной плотностью более 99.95%) нужна очень высокая температура, более 1950°C, в состав добавляется La2O3, снижающий температуру спекания. Однако оксид лантана La2O3 способствует росту зерен-кристаллитов, поэтому необходимо добавлять компоненты, ограничивающие рост зерен. Для этих целей в состав была добавлена комбинация оксидов ZrO2 и MgO.

В целом, такой режим позволяет исключить в процессе спекания рост размеров зерна, но при этом интенсифицировать фазовые превращения, поскольку температура фазового превращения составляет примерно 30% от температуры плавления. При таких условиях значительно снижается сопротивление пластичности, увеличивается перенос вещества за счет скольжения зерен в процессе пластической деформации и ускоряется диффузионно-дислокационный процесс индивидуальных атомов на границах раздела зерен [9, 10].

На микрофотографиях порошка Y2O3 до помола и после помола, полученные с помощью сканирующего электронного микроскопа типа MIRA3 TESCAN видно, что выбранный режим помола позволяет получить из исходного порошка размером в десятки микрометров мелкодисперсную фракцию порошка Y2O3 с характерным субмикронным размером зерна.

Далее из полученных порошков приготавливались компакты. Компакты готовились в два приема методом прессования сухого порошка при его одноосном сжатии в металлической пресс-форме. Порошки загружались в стальные формы диаметром 27 и 35 мм на вибростоле для получения максимальной плотности загрузки. Сначала полученные порошки были спрессованы в исходные образцы одноосным прессованием при давлении 100 МПа в стальной форме диаметром 27 мм или при давлении 20 МПа в стальной форме диаметром 35 мм. После прессования компакты отжигались на воздухе при температуре 700°С в течение 15 ч для удаления летучих примесей. Затем исходные образцы герметично упаковывались и подвергались повторному прессованию с помощью холодного изостатического пресса (Cold Isostatic Pressing – CIP) в масле при давлении 250 МПа с выдержкой при максимальном давлении в течение 5 мин. После прессования компакты отжигались при температуре 1050°С в течение 10 ч для окончательного удаления всех летучих примесей и устранения остаточных напряжений.

Полученные компакты спекались в течение 20 ч в вакууме при температуре 1600–1700°C до полной усадки с относительной плотностью 97–99% и затем прессовались в сосуде высокого давления пресса горячего изостатического прессования (Hot Isostatic Pressing – HIP). Предварительное спекание при температуре обычного спекания не проводилось, поскольку (исходя из имевшегося у нас опыта) при этом наблюдался рост зерна до размера 7–15 мкм. Для реализации преимуществ метода горячего изостатического прессования, спеканию под давлением нужно подвергать не полностью спеченную керамику со средним размером зерна в пределах 0.8–3.0 мкм.

Следует отметить, что применение горячего изостатического прессования в общем случае не является обязательным для всех материалов. По опубликованным данным (например, [11]) YAG может быть получен достаточно высокого качества с использованием только вакуумного спекания. Применение же HIP-технологии в случае полуторных оксидов дает существенное улучшение оптического пропускания керамики.

Горячее изостатическое прессование проводилось в среде аргона при температуре 1700°C и давлении 2000 бар в течение 10 час. Временная циклограмма процесса была следующей:

1. Подъем температуры и давления (от начального давления 400 бар):

− 20–1100°С со скоростью 540°С/ч;

− 1100–1400°С со скоростью 360°С/ч;

− 1400–1700°С со скоростью 240°С/ч.

2. Выдержка: 2000 бар, 1700°С, 4 ч.

3. Охлаждение со скоростью 600°С/ч.

Режим нагрева с уменьшающейся скоростью применялся на основе дилатометрических измерений для того, чтобы снизить неравновесность процессов, происходящих в керамике и приводящих, в том числе, к образованию крупных пор и трещин.

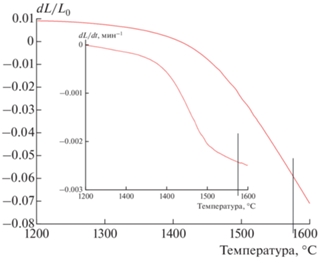

На рис. 1 приведены результаты дилатометрических измерений, выполненные с помощью дилатометра NETZSCH DIL 402C. Прежде всего следует отметить, что спекание керамики носит многостадийный характер. При нагреве в диапазонах температур 20–1100 и 1100–1400°С доля усадки компакта мала. Изменение размеров образцов в указанном температурном интервале, вероятнее всего, связано с удалением адсорбентов и со структурными трансформациями оксида иттрия. Основной вклад в усадку компактов при спекании вносят более высокотемпературные стадии.

Рис. 1.

Дилатограмма спекания керамики Er:Y2O3 (интегральная и дифференциальная (на врезке)) c набором спекающих добавок Mg (0.1 ат. %), La (0.5 ат. %) и Zr (1.5 ат. %).

При температуре 1400°С наблюдается перегиб кривой и начинается резкая усадка компакта вплоть до температуры 1600°С. Мы это связываем с развитием процесса кристаллизации в оксиде иттрия, который затем протекает на стадии выдержки при температуре 1700°С. Выбранный режим обусловлен тем, что при температуре спекания около 1700°C плотность керамики Y2O3 становится близкой к плотности кристалла Y2O3 кубического строения (5.04 г/см3 [12]). Отжиг после спекания проводился при температуре 1100°C в течение 30 часов в воздушной атмосфере.

Следует отметить, что отступление от выбранного режима синтеза керамики Er:Y2O3 приводило либо к полному разрушению образцов в случае предварительного спекания, в частности при температуре 1575°С, перед горячим изостатическим прессованием вследствие образования крупных пор и трещин, либо к низкой плотности и оптической прозрачности в случае отсутствия отжига между предварительным спеканием и горячим изостатическим прессованием вследствие образования крупных зерен размером до 15 мкм, в отличии от образцов, отожженных перед горячим изостатическим прессованием.

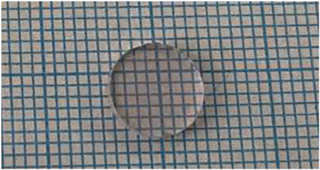

На рис. 2 приведена фотография синтезированного образца оптической керамики Er:Y2O3 после финишной полировки. Пропускание синтезированных образцов в области пропускания вблизи 1550 нм составило 0.8 (легирование эрбием 0.5%) и 0.78 (легирование эрбием 0.25%), что близко к теоретическому пределу пропускания 0.83 в инфракрасном диапазоне спектра. Исследование оптической керамики Er:Y2O3 производилось при использовании полированных плоскопараллельных пластинок толщиной 2.0 мм. Измерение выполняли при комнатной температуре на двухлучевом спектрофотометре Varian CARY 5000 в спектральной области 1450–1650 нм, спектральное разрешение прибора составляло 0.5 нм.

СТРУКТУРНЫЕ СВОЙСТВА ОПТИЧЕСКОЙ КЕРАМИКИ

Структуру и фазовый состав керамики определяли с помощью электронного микроскопа MIRA3 TESCAN с возможностью проведения микроанализа при увеличении от 2× до 1 000 000× и рентгеновского дифрактометра ДРОН-3.

Для определения фазового состава керамики Y2O3 применяли рентгенофазовый анализ. Образцы керамики были исследованы, как на поверхности, так и в приповерхностном слое после их шлифовки на глубину около 50 мкм. Были использованы кварцевый монохроматор, медный анод, поскольку он обеспечивает монохроматическое излучение ${\text{Cu}}{{K}_{{{{\alpha }_{1}}}}}$ (длина волны λ = 0.154 нм) без посторонних излучений, и никелевый фильтр. Область углов 2θ = 2°–61°.

Из рентгенограммы следует, что присутствуют пики, соответствующие кристаллической решетке Y2O3. Других фаз не обнаружено, что объясняется отсутствием или малостью концентраций спекающих и легирующей добавок в образцах полученной керамики.

Размеры зерен оптически прозрачных и непрозрачных образцов керамики Er:Y2O3 исследовали с помощью электронного MIRA3 TESCAN и оптического Karl Zeiss микроскопов после термического травления полированной поверхности. Исследования показали, что полученная керамика представляет собой плотно упакованные кристаллиты со средними размерами зерен в непрозрачной области около 8 мкм, что соответствует размеру зерен в керамике исследуемого состава после обычного вакуумного спекания. Средний размер зерен в прозрачной области составил не более 3 мкм, что соответствует ожидаемому значению для керамики после HIP и может быть уменьшен при дальнейшей оптимизации режимов синтеза. При таком размере зерна керамики показатель стойкости к образованию трещин составляет К = 1.4 – 4.2 МПа ⋅ м1/2, а микротвердость достигает НV = 11.8–12.8 ГПа [12]. Заметим, что керамика, получаемая без HIP-технологии, обычно имеет размер зерен 5–10 мкм и более [12, 13], что снижает ее стойкость к образованию трещин и микротвердость.

СПЕКТРАЛЬНО-ЛЮМИНЕСЦЕНТНЫЕ СВОЙСТВА ОПТИЧЕСКОЙ КЕРАМИКИ

С целью определения излучательных возможностей ионов Er3+ в оптической керамике Er:Y2O3 в спектральной области около 1.5–1.6 мкм измерена кинетика затухания люминесценции с уровня 4I13/2, рассчитаны спектры поперечных сечений стимулированного испускания и усиления.

Измерения кинетики затухания люминесценции возбужденных состояний ионов-активаторов выполнялись на установке, описанной в [14]. Источником возбуждения люминесценции являлся параметрический генератор света. Излучение люминесценции регистрировалось монохроматором МДР-12 с фотоприемным устройством на InGaAs фотодиоде Hamamatsu Photonics G5854. Полоса пропускания измерительного тракта 500 МГц. В зависимости от соотношения сигнал-шум данные собираются и усредняются по 512 измерениям. Для каждого исследуемого образца проводилась серия из трех измерений. Относительная погрешность измерений не превышала 5%.

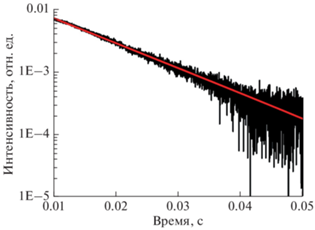

Измерение кинетики люминесценции в оптической керамике Er:Y2O3 позволила определить время жизни верхнего лазерного уровня 4I13/2 ионов эрбия. Возбуждение люминесценции осуществлялось на длине волны 1530 нм, регистрация сигнала затухания люминесценции выполнялась на длине волны около 1580 нм. Временная зависимость затухания люминесценции исследуемого образца носила моноэкспоненциальный характер. Результаты представлены на рис. 3.

Обработка данных, полученных в ходе измерений, показала, что время жизни возбужденного состояния составляет 7.5 ± 0.5 мс. Предполагая близость к единице квантового выхода люминесценции на переходе 4I13/2 → 4I15/2 ионов Er3+, полученное в результате измерений время затухания люминесценции можно использовать как оценку радиационного времени жизни энергетического уровня 4I13/2 [5–7].

Поперечные сечения поглощения оптической керамики Er:Y2O3 рассчитывались по соотношению (1) при использовании спектров поглощения $\alpha \left( \lambda \right)$ с учетом френелевского отражения и концентрации $N$ ионов-активаторов Er3+ в кристалле. Содержание ионов эрбия в кристалле составляло 1.34 ⋅ 1020 см–3 (0.5 ат. %).

(1)

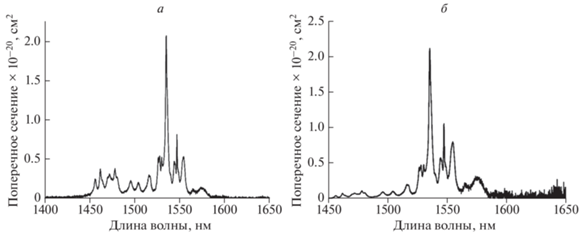

${{\sigma }_{{{\text{погл}}}}}\left( \lambda \right) = \frac{{\alpha \left( \lambda \right)}}{N}.$На рис. 4а представлены спектры поперечных сечений поглощения оптической керамики Er:Y2O3. Максимальное поперечное сечение поглощения составило 2.0 ⋅ 10–20 см2 на длине волны 1535 нм. Значение поперечного сечения поглощения на длине волны 1531 нм, на которой излучает источник накачки, который планируется использовать при проведении лазерных экспериментов и исследовании генерационных характеристик, составляет 0.42 ⋅ 10–20 см2.

Рис. 4.

Спектр поперечного сечения поглощения (а) и поперечного сечения стимулированного испускания (б) оптической керамики Er:Y2O3.

Расчет спектров поперечных сечений стимулированного испускания ионов Er3+ в спектральной области около 1.5 мкм (переход 4I13/2 → 4I15/2) выполнялся по модифицированному методу соответствия при использовании рассчитанных выше данных по спектру поперечных сечений поглощения и измеренного радиационного времени жизни уровня 4I13/2 ионов эрбия.

(2)

$\begin{gathered} \sigma _{{{\text{исп}}}}^{\alpha }\left( \lambda \right) = \\ = \frac{{3\exp \left( {{{ - hc} \mathord{\left/ {\vphantom {{ - hc} {\left( {kT\lambda } \right)}}} \right. \kern-0em} {\left( {kT\lambda } \right)}}} \right)}}{{8\pi {{n}^{2}}{{\tau }_{{{\text{рад}}}}}c{{\Sigma }_{\beta }}\int {{{\lambda }^{{ - 4}}}\sigma _{{{\text{погл}}}}^{\beta }} \left( \lambda \right)\exp \left( {{{ - hc} \mathord{\left/ {\vphantom {{ - hc} {\left( {kT\lambda } \right)}}} \right. \kern-0em} {\left( {kT\lambda } \right)}}} \right)d\lambda }} \times \\ \times \,\,\sigma _{{{\text{погл}}}}^{\alpha }\left( \lambda \right)~, \\ \end{gathered} $На рис. 4б представлены спектры поперечных сечений стимулированного испускания оптической керамики Er:Y2O3 в спектральной области 1400–1650 нм. Наиболее интенсивный максимум с поперечным сечением стимулированного испускания 2.1 ⋅ 10–20 см2 наблюдается на длине волны 1535 нм. Поперечное сечения стимулированного испускания на длине волны 1575 нм составляет 0.28 ⋅ 10–20 см2.

При использовании спектров поперечных сечений поглощения и стимулированного испускания по соотношению (3) были рассчитаны спектры поперечных сечений усиления для различных коэффициентов относительной инверсной населенности β:

(3)

$g\left( {{\lambda }} \right) = {{\beta }} \cdot {{\sigma }}\left( {{\lambda }} \right) - \left( {1 - {{\beta }}} \right) \cdot {{{{\sigma }}}_{{{\text{погл}}}}}\left( {{\lambda }} \right),$По результатам расчетов получаем максимальное значение поперечного сечения усиления составляет 1.3 ⋅ 10–20 см2 при коэффициенте относительной инверсной населенности β = 0.8 на длине волны 1535 нм.

ЗАКЛЮЧЕНИЕ

Таким образом, представлена технология синтеза оптически прозрачной керамики Er:Y2O3 для активных элементов твердотельных лазеров. Технология позволяет с помощью горячего изостатического прессования получать образцы со свойствами, близкими к свойствам кристалла Y2O3 кубического строения по плотности и оптическому пропусканию на длине волны диодной накачки и лазерной генерации.

Определены основные спектроскопические характеристики оптической керамики полуторных оксидов Er:Y2O3. Определено время жизни возбужденного состояния уровня 4I13/2 ионов эрбия, составившее 7.5 ± 0.5 мс. Установлено, что максимальное поперечное сечение поглощения составляет 2.0 · 10–20 см2 на длине волны 1535 нм. Поперечное сечения стимулированного испускания на длине волны 1575 нм составляет 0.28 · 10–20 см2. Полученные результаты свидетельствуют о большой перспективности оптической керамики Er:Y2O3 для практических применений.

Работа выполнена при совместной финансовой поддержке Российского фонда фундаментальных исследований (проект № 20-52-00015 Бел_а) и Белорусского республиканского фонда фундаментальных исследований (проект № Ф20Р-035).

Список литературы

Багаев С.Н., Каминский А.А., Копылов Ю.Л. и др. // Изв. вузов. Матер. электрон. техн. 2007. № 2. С. 59.

Kaminskii A.A., Akchurin M.S., Gainutdinov R. et al. // Crystallogr. Rep. 2005. V. 50. No. 5. P. 869.

Иванов М.Г., Копылов Ю.Л., Кравченко В.Б. и др. // Неорг. матер. 2014. Т. 50. № 9. С. 1.

Yang X.F., Shen D. Y., Zhao T. et al. // Laser Phys. 2011. V. 21. No. 6. P. 1.

Ter-Gabrielyan N., Fromzel V., Ryba-Romanowski W. et al. // Opt. Lett. 2012. V. 37. No. 7. P. 1151.

Brandt C., Matrosov V., Petermann K. et al. // Opt. Lett. 2011. V. 36. No. 7. P. 1188.

Gorbachenya K.N., Kurilchik S.V., Kisel V.E. et al. // Quant. Electron. 2016. V. 46. No. 2. P. 95.

Осипов В.В., Хасанов О.Л., Шитов В.А. и др. // Росс. нанотехнол. 2008. Т. 3. № 7–8. С. 98.

Groza J.R. // Nanostruct. Mater. 1999. V. 12. No. 5. P. 987.

Бокштейн Б.С., Бокштейн С.З., Жуховицкий А.А. Термодинамика и кинетика диффузии в твердых телах. М.: Металлургия, 1974. 279 с.

Kаминский A.A., Балашов В.В., Чешев E.A. и др. // Кр. сообщ. по физ. ФИАН. 2016. № 12. С. 49.

Багаев С.Н., Осипов В.В., Иванов М.Г. и др. // Квант. электрон. 2008. Т. 28. № 9. С. 840.

Бурдаханов С.П., Лысенко В.И., Малов А.Н. и др. // Физ. мезомех. 2008. Т. 11. № 5. С. 111.

Горбаченя К.Н. Спектроскопические свойства и генерационные характеристики лазерных кристаллов с ионами эрбия в спектральной области 1.5–1.6 мкм при селективной накачке. Автореферат дис. … канд. физ.-мат. наук. Минск: Белорусский государственный университет, 2018. 22 с.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая