Известия РАН. Серия физическая, 2022, T. 86, № 6, стр. 864-868

Влияние параметров лазерного воздействия на температуру обрабатываемой поверхности

А. В. Харькова 1, *, А. А. Вознесенская 1, Д. А. Кочуев 1, К. С. Хорьков 1

1 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Владимирский государственный университет имени А.Г. и Н.Г. Столетовых

Владимир, Россия

* E-mail: alenaenergie@gmail.com

Поступила в редакцию 17.01.2022

После доработки 07.02.2022

Принята к публикации 21.02.2022

- EDN: UBHKJC

- DOI: 10.31857/S0367676522060151

Аннотация

Исследовано влияние параметров лазерного воздействия на нагрев пластинки из нержавеющей стали фемтосекундным лазерным излучением. Представлены результаты абляционной обработки с различной энергией в импульсе. Изучена зависимость нагрева поверхности материала от скорости перемещения сфокусированного лазерного пучка при постоянном числе воздействующих импульсов.

ВВЕДЕНИЕ

Лазерная абляция материалов представляет собой сложный физический процесс, зависящий от параметров лазерного излучения, свойств рабочей среды и дополнительных источников физического воздействия [1–4]. При лазерной абляционной обработке важно понимание всех процессов, протекающих в области воздействия их влияния и последовательности. Процессы лазерного диспергирования можно разнести по двум группам: откольная абляция (полученные частицы имеют форму осколков, кластеров материала). Для данного механизма характерно “холодное разрушение”, нагрев материала носит релаксационный характер, наблюдается при обработке короткими лазерными импульсами (пико- и фемтосекундной длительности) неметаллов, полупроводников. Данный вид обработки применяется для лазерного скрайбирования, разделения диэлектрических и полупроводниковых подложек [5]. Второй вид абляции, вызван тепловыми процессами: разрушение материала, идет по цепочке нагрев–плавление–испарение, процессы часто сопровождаются взрывным вскипанием (продукты абляции представляют собой оплавленные гранулы, часто встречаются брызги различной формы).

В работах [6–10] обозначена совокупность процессов, протекающих при лазерной абляции. В качестве основных параметров обработки выделяют энергию в импульсе лазерного луча, частоту следования импульсов, скорость перемещения луча по поверхности материала. Данные параметры определяют эффективность абляции в целом [11]. Проблема накопления тепла и теплового воздействия лазерного эрозионного факела на обрабатываемую поверхность является следствием влияния группы параметров, зависящих друг от друга [13].

Также важным параметром необходимо отметить поглощательную способность материала мишени, теплопроводность обрабатываемого материала и среды [12–14]. Если материал имеет высокий коэффициент поглощения, то стадия плавления может быть более выражена, за счет накопления большого количества энергии внутри материала. Это касается и теплопроводности, термические процессы при высоком коэффициенте теплопроводности будут иметь более выраженный характер.

В определении процессов при воздействии ультракоротких импульсов важную роль играют образованные при обработке зоны теплового воздействия, зависящие от интенсивности воздействия лазерного излучения [15, 16]. Целью данной работы было исследование влияния механизма накопления тепла и теплового воздействия лазерного эрозионного факела на динамику процесса абляции.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

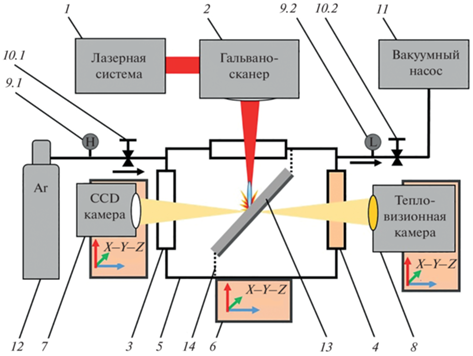

В качестве мишени была использована нержавеющая сталь марки AISI 304 размерами 10 × 15 мм, толщиной 500 мкм. В эксперименте была задействована фемтосекундная лазерная система ТЕТА-10 со следующими техническими характеристиками: длина волны – 1030 нм, длительность импульса – 280 фс. Воздействие лазерного излучения исследовалось при различном количестве точечных лазерных импульсов, приходящих в область воздействия с частотой 10 кГц. Данный подход необходим для исследования влияния механизма накопления тепла на эффективность лазерной абляционной обработки. Диаметр лазерного пучка составлял 80 мкм при фокусном расстоянии 200 мм. Эксперимент был проведен в среде аргона при атмосферном давлении. Схема проведения эксперимента представлена на рис. 1.

Источник лазерного излучения (1) генерировал луч, который при помощи гальванометрической сканирующей системы с плоскопольным объективом f = 200 мм (2) фокусировался на поверхность образца из нержавеющей стали AISI 304 с нанесенным теплопоглощающим покрытием (13), который находился в изолированном сосуде (5) и крепился на теплоизолирующих подвесах из стекловолокна (14). Наличие поглощающего покрытия необходимо для исключения переотражения тепловых лучей от окружающих поверхностей. CCD-камера (8) регистрировала через окно из кварцевого стекла с просветлением 400–1200 нм (3) область лазерного воздействия, где наблюдалось наличие, либо отсутствие процесса абляции материала. Регистрация температуры на поверхности мишени происходила через окно из ZnS для инфракрасной термометрии (4) с помощью тепловизионной камеры (8). Камеры и изолированный сосуд, были установлены на трехкоординатные столы (6) для прецизионной настройки. С помощью турбомолекулярного форвакуумного насоса (11) откачивался объем изолированного сосуда и заполнялся газом (Ar 99.998%) из баллона (12). Регулировка газа осуществлялась с помощью вентилей высокого (10.1) и низкого (10.2) давления и датчиков высокого (9.1) и низкого давления (9.2).

РЕЗУЛЬТАТЫ

При воздействии лазерного излучения с плотностью энергии 0.127 Дж/см2 никаких изменений не выявлено при длительной экспозиции. При значении 0.167 Дж/см2 наблюдаются выраженные изменения поверхности в результате воздействия одиночных импульсов, считаем данную плотность энергии минимальной обеспечивающей абляционной воздействие. При промежуточных значениях плотности энергии наблюдаются потемнения области воздействия при длительной экспозиции. Далее была установлена максимальная плотности энергии, при которой не наблюдается формирование сквозного отверстия в используемом образце, т.е. без взаимодействия с материалом подложки. Полученное значение составило 1.273 Дж/см2.

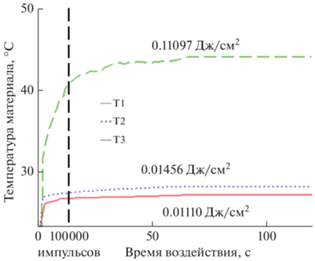

Начальная температура мишени составляла 23.5°С. На рис. 2 представлена зависимость температуры нагрева от времени воздействия при различной плотности энергии лазерного излучения.

Рис. 2.

Зависимость температуры нагрева от времени воздействия при различной плотности энергии лазерного излучения.

На графике (рис. 2), красная линия соответствует плотности энергии излучения 0.0111 Дж/см2, при которой абляции не наблюдалось. После увеличения плотности энергии до 0.01456 Дж/см2 на камере было зарегистрировано начало процесса абляции. При значении 0.11097 Дж/см2 наблюдается нагрев материала во время процесса абляции. Дальнейшее увеличение энергии излучения приводит к образованию отверстия в образце. В связи с этим не целесообразно дальнейшее измерение температуры, так как излучение больше не оказывает существенного влияния на образец. Во время регистрации температуры при точечной обработке регистрировалось достижение пиковой температуры нагрева, после которой значения температуры находились в пределах пиковых значений. Это объясняется тем, что при обработке в точку со временем происходило образование кратеров. Чем глубже кратеры, тем большая энергия затрачивается для повышения температуры образца, поскольку происходит увеличение площади воздействия без увеличения энергии лазерного луча. Стоит отметить, что эффективность абляционного действия лазерного излучения на наклонную стенку каверны значительно ниже, чем на поверхность, подверженную нормальному падению луча. Наблюдается снижение абляционного действия и разогрев, приводящий к оплавлению поверхностного слоя материала. В образованной каверне за счет расфокусировки теряется большая часть лазерного излучения, распространение энергии происходит на большую площадь, а основная часть энергии при этом уходит на нагрев материала (режим до порога начала абляции).

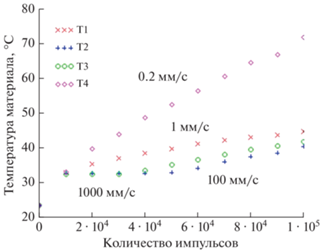

При сканировании поверхности образца лазерным лучом с разной скоростью регистрировались значения температуры нагрева материала мишени. Плотность энергии лазерного излучения составляла 28 Дж/см2. Сканирование проводилось с помощью гальваносканатора с переменной скоростью от 0.2 до 1000 мм/с. Общее число импульсов лазерного излучения составляло 105.

На рис. 3 показана зависимость температуры нагрева материала от скорости движения лазерного луча по поверхности образца. Регулирование скорости перемещения луча позволяет определить степень теплового вклада в процесс обработки материала [17]. Видно, что с уменьшением скорости сканирования температура нагрева материала повышается. Снижение скорости перемещения луча увеличивает степень перекрытия зон воздействия лазерного излучения, а также наблюдается рост интенсивности свечения лазерного эрозионного факела.

Рис. 3.

Зависимость температуры нагрева от времени воздействия при сканировании лазерным лучом, средняя плотность энергии 1.38713 Дж/см2.

При сканировании со скоростью 0.2 мм/с наблюдается не только значительный разогрев образца, но и значительное снижение абляционного воздействия лазерного луча. Точечное воздействие излучения приводит к образованию каверн с увеличением их диаметра, поскольку увеличивается и площадь распространения энергии излучения. Затраченной энергии не хватает на развитие процесса абляции материала, часть излучения теряется при расфокусировке лазерного излучения при прохождении лазерного эрозионного факела, что существенно снижает эффективность воздействия. Остальная энергия затрачивается на тепловые процессы (плавление и испарение). Для возобновления процесса абляции необходимо затрачивать большее количество энергии. Таким образом, значительная часть энергии лазерного излучения переходит в тепловую энергию.

При сканировании лазерным лучом, со скоростями 1–1000 мм/с нагрев образца происходит менее интенсивно при значительно большей мощности лазерного излучения, чем при точечном воздействии. Это связано с тем, что при режиме сканирования происходит процесс абляции, поступающая энергия затрачивается на удаление поверхностного слоя материала. Таким образом, происходит нагрев зоны обработки и вынос данного разогретого материала из зоны воздействия. Удаленный материал не участвует в процессах теплообмена, происходящего в обрабатываемом образце [18]. При сканировании лазерным лучом происходит нагрев материала на площади, примерно соответствующей диаметру пучка. Вылетевшие разогретые частицы также свободно покидают зону обработки, что исключает их повторное облучение.

ЗАКЛЮЧЕНИЕ

Определена степень теплового вклада в процессе лазерной абляции в зависимости от режима лазерного воздействия. Изменение режима осуществлялось за счет изменения скорости сканирования луча по поверхности при неизменном количестве импульсов лазерного излучения. Данный подход позволяет контролировать тепловой вклад в процесс абляции. При сканировании с небольшой скоростью возможен значительный разогрев области воздействия, как в результате аккумуляции тепла, так и теплового воздействия от лазерного эрозионного факела. Эффективность процесса абляции снижается с увеличением вклада кинетической энергии в область обработки за счет вклада энергии от лазерного эрозионного факела, что приводит к образованию зоны расплава. Изменение динамики абляции возможно за счет снижения энергии в импульсе, тем самым ожидается снижение энергии лазерно-индуцированного плазменного факела, вносящего ощутимый тепловой вклад в процесс абляции материала. Данное воздействие приводит к выраженному объемному прогреву образца, что способствует выбросу больших порций материала.

Исследование выполнено с использованием оборудования межрегионального многопрофильного и междисциплинарного центра коллективного пользования перспективных и конкурентоспособных технологий по направлениям разработки и применения в промышленности и машиностроении отечественных достижений в области нанотехнологий (договор № 075- № 15-2021-692 от 05.08.2021).

Список литературы

Yang G.W. // Progr. Mater. Sci. 2007. V. 52. № 4. P. 648.

Kochuev D.A., Khorkov K.S., Voznesenskaya A.A. et al. // Proc. ICLO-2018. (St. Peterburg, 2018). P. 335.

Voznesenskaya A., Kireev A., Ivashchenko A. // Solid State Phenom. V. 299. 2020. P. 205.

Ionin A.A., Kudryashov S.I., Seleznev L.V. et al. // J. Exp. Theor. Phys. 2013. V. 116. No. 3. P. 347.

Ali J.M.Y., Shanmugam V., Lim B. et al. // Sol. Energy. 2018. V. 164. P. 287.

Ионин А.А., Кудряшов С.И., Самохин А.А. // УФН. 2017. Т. 187. № 2. С. 159.

Кочуев Д.А., Галкин А.Ф., Вознесенская А.А. и др. // Кр. сообщ. по физ. ФИАН. 2020. Т. 47. № 1. С. 37; Kochuev D.A., Galkin A.F., Voznesenskaya A.A. et al. // Bull. Lebedev Phys. Inst. 2020. V. 47. No. 1. P. 37.

Kononenko T.V., Freitag C., Komlenok M.S. et al. // J. Appl. Phys. 2015. V. 118. No. 10. Art. No. 103105.

Bulgakova N.M., Panchenko A.N., Zhukov V.P. // Micromachines. 2014. V. 5. No. 4. P. 1344.

König J., Nolte S., Tünnermann A. // Opt. Expr. 2005. V. 13. No. 26. Art. No. 10597.

Chernikov A.S., Kochuev D.A., Voznesenskaya A.A. et al. // J. Phys. Conf. Ser. 2021. V. 2077. No. 1. Art. No. 012002.

Fujimoto J.G., Liu J.M., Ippen E.P., Bloembergen N. // Phys. Rev. Lett. 1984. V. 53. No. 19. Art. No. 1837.

Ionin A.A., Kudryashov S.I., Makarov S.V. et al. // Appl. Phys. A. 2014. V. 117. No. 4. P. 1757.

Царькова О.Г., Рухадзе А.А., Тараканов В.П. и др. // Труды ИОФАН. 2011. Т. 67. С. 53.

Kononenko T.V., Freitag C., Komlenok M.S. et al. // Appl. Phys. A. 2018. V. 124. No. 2. P. 1.

Freitag C., Pauly L., Förster D.J. et al. // Adv. Opt. Technol. 2018. V. 7. No. 3. P. 157.

Chernikov A.S., Kochuev D.A., Voznesenskaya A.A. et al. // J. Phys. Conf. Ser. 2021. V. 1942. No. 1. Art. No. 012024.

Kononenko T.V., Freitag C., Sovyk D.N. et al. // Opt. Laser. Engin. 2018. V. 103. P. 65.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая