Известия РАН. Серия физическая, 2023, T. 87, № 4, стр. 573-579

Механический отклик аморфного металлического сплава Ni62Nb38 при одноосной деформации

Б. Н. Галимзянов 1, *, М. А. Доронина 1, А. В. Мокшин 1

1 Федеральное государственное автономное образовательное учреждение высшего образования

“Казанский (Приволжский) федеральный университет”

Казань, Россия

* E-mail: bulatgnmail@gmail.com

Поступила в редакцию 28.10.2022

После доработки 15.11.2022

Принята к публикации 26.12.2022

- EDN: MCZJND

- DOI: 10.31857/S0367676522701022

Аннотация

На основе крупномасштабного моделирования молекулярной динамики исследованы механические свойства аморфного металлического сплава Ni62Nb38 при температуре 300 К, связанные с деформациями одноосного сжатия и растяжения. Для данной системы определены кривые “напряжение–деформация”, а также модуль Юнга, предел текучести и предел прочности. Впервые найдено соответствие между значениями модуля Юнга и предела текучести, которое укладывается в эмпирический линейный закон, единый для металлических стекол с различным составом. Показано, что механико-прочностные свойства аморфного сплава Ni62Nb38 являются более выраженными по сравнению с металлическими стеклами другого состава.

ВВЕДЕНИЕ

Нахождение аморфных металлических сплавов с требуемыми физико-механическими свойствами принадлежит к актуальным направлениям физики конденсированного состояния и материаловедения [1]. Аморфная структура придает металлическим сплавам уникальное сочетание высокой прочности, превосходной коррозионной стойкости, высокой магнитной проницаемости, высокого предела текучести и повышенной износостойкости [2]. Поэтому эти сплавы относятся к перспективным и могут использоваться в качестве материалов для изготовления хирургических инструментов, сенсоров, автомобильных компонент, элементов радиоэлектроники. За последние десятилетия был получен значительный объем экспериментальных и симуляционных данных по свойствам аморфных металлических сплавов совершенного разного состава. Анализ этих данных, в том числе, методами машинного обучения, позволил выявить универсальные закономерности в механическом отклике этих сплавов и показать, что прочностные свойства, преимущественно, определяются основным элементом сплава [3, 4].

Из существующих экспериментальных наблюдений следует, что наиболее способным к формированию устойчивой аморфной структуры является такой металлический сплав, который представлен компонентами (атомами) различных размеров [5, 6]. С другой стороны, с ростом числа компонент происходит усложнение диаграммы состояния сплава, что, в свою очередь, осложняет определение сосуществующих фаз и их химического состава в зависимости от заданных термодинамических условий. В производстве аморфных металлических сплавов зачастую предпочтение отдается бинарным сплавам, структура и физико-механические свойства которых относительно легче поддаются предсказанию.

Бинарный сплав Ni62Nb38 принадлежит к известным бинарным сплавам, способным формировать объемную аморфную фазу [7]. Пристальное внимание непосредственно к сплаву Ni62Nb38 стало уделяться после того, как в начале XXI в. было синтезировано объемное металлическое стекло с устойчивой аморфной структурой [8]. Аморфный сплав Ni62Nb38 имеет твердость $ \approx {\kern 1pt} 15$ ГПа и предел прочности $ \approx {\kern 1pt} 4$ ГПа, что существенно выше, чем в случае других бинарных аморфообразующих систем [9]. В то же время механический отклик этого сплава на внешнюю деформацию сжатия достаточно детально исследован, в то время как результаты испытаний на растяжение представлены в научной литературе не в полной мере. Отсутствуют какие-либо сведения, связанные с установлением соответствий между ключевыми механическими характеристиками (модулем Юнга, пределом текучести), что позволило бы проверить выполнение известных эмпирических правил, характерных для аморфных металлических сплавов [10].

Было выполнено моделирование молекулярной динамки процесса одноосного растяжения и одноосного сжатия аморфного сплава Ni62Nb38. Выполнена оценка значений таких механических характеристик, как модуль Юнга, предел текучести и предел прочности. Впервые найдено соответствие между значениями модуля Юнга и предела текучести. Показано, что это соответствие воспроизводится эмпирическим линейным законом, единым для металлических стекол разного состава.

ДЕТАЛИ РАСЧЕТОВ И ИСППОЛЬЗУЕМЫЕ МЕТОДЫ

Рассмотрена система Ni62Nb38, состоящая из 13203 атомов никеля и 8093 атомов ниобия. Атомы располагаются внутри ячейки моделирования кубической формы с периодическими граничными условиями по всем направлениям. Энергия и силы межатомного взаимодействия определяются с помощью полуэмпирического потенциала Финниса–Синклера (Finnis–Sinclair) [11]:

(1)

$U = \sum\limits_{i = 1}^{N - 1} {\sum\limits_{j = i + 1}^N {{{{{\varphi }}}_{{{{{{\alpha }}}_{i}}{{{{\alpha }}}_{j}}}}}\left( {{{r}_{{ij}}}} \right)} } + \sum\limits_{i = 1}^N {{{{{\Phi }}}_{{{{{{\alpha }}}_{i}}}}}\left( {{{{{\rho }}}_{i}}} \right)} .$Здесь $N$ – число атомов, ${{r}_{{ij}}}$ – расстояние между атомами i и j, ${{{{\varphi }}}_{{{{{{\alpha }}}_{i}}{{{{\alpha }}}_{j}}}}}\left( {{{r}_{{ij}}}} \right)$ – парный потенциал, ${{{{\Phi }}}_{{{{{{\alpha }}}_{i}}}}}\left( {{{{{\rho }}}_{i}}} \right)$ – функция вложенной энергии. В выражении (1) плотность электронного облака ${{{{\rho }}}_{i}}$ определяется следующим образом:

(2)

${{{{\rho }}}_{i}} = \sum\limits_{j = i + 1}^N {{{{{\Psi }}}_{{{{{{\alpha }}}_{i}}{{{{\alpha }}}_{j}}}}}\left( {{{r}_{{ij}}}} \right)} ,$Атомы исходной системы располагаются в узлах кристаллической решетки кубической фазы В2 при температуре $T = 0$ К. Часть атомов ниобия случайным образом заменяется атомами никеля для получения требуемой пропорции: Ni – 62% и Nb – 38%. Полученная кристаллическая структура нагревается до температуры $T = 2500$ К при давлении $p = 1$ атм. и приводится в состояние термодинамического равновесия. При рассматриваемом давлении температура ликвидуса сплава Ni62Nb38 составляет ${{T}_{l}} \approx 1550$ K [12, 13]. Для получения аморфного металлического стекла приготовленный жидкий расплав охлаждается со скоростью $1 \cdot {{10}^{{12}}}$ K · с–1 до температуры $T = 300$ K. Данная температура находится гораздо ниже температуры стеклования ${{T}_{g}} \approx 1020$ K [11, 13]. На всех расчетных этапах температура и давление контролируются с помощью термостата и баростата Нозе–Гувера [14].

Моделирование молекулярной динамики процесса деформации аморфных образцов осуществляется в вычислительном пакете Lammps [15]. Образцы подвергаются одноосному растяжению и одноосному сжатию c постоянной (фиксированной) скоростью ${{\dot {\gamma }}} = 1 \cdot {{10}^{{10}}}\,\,{{{\text{с}}}^{{ - 1}}}.$ Отметим, что скорости деформации порядка $\sim {\kern 1pt} {{10}^{{10}}}\,\,{{{\text{с}}}^{{ - 1}}}$ достижимы на эксперименте, например, при воздействии на материал взрывной волны и при высокоскоростном столкновении с ударным снарядом [16, 17]. В рассматриваемой работе действие деформации распространяется лишь вдоль направления оси OX. Оценка величины напряжения, возникающего при растяжении и сжатии образцов, осуществляется с помощью известного выражения Ирвина–Кирквуда [18, 19]:

(3)

${{{{\sigma }}}_{{xx}}} = - \frac{1}{V}\left( {\sum\limits_{i = 1}^N {{{m}_{i}}v_{{ix}}^{2}} } \right) + \sum\limits_{i = 1}^N {\sum\limits_{j \ne i}^N {{{F}_{{ijx}}}{{r}_{{ijx}}}} } .$Здесь, V – объем системы, m – масса i-го атома; ${{v}_{{ix}}}$ – $x$-компонента скорости i-го атома; ${{F}_{{ijx}}}$ – $x$‑компонента силы между атомами i и j, находящимися на расстоянии ${{r}_{{ijx}}}$ друг от друга. Для оценки значений основных механических характеристик строится диаграмма “напряжение–деформация”. Модуль Юнга определяется из наклона линейного участка этой диаграммы, соответствующего упругой деформации:

для случая растяжения и для случая сжатия. Здесь ${{L}_{{x0}}} = 7.3$ нм – есть длина ячейки моделирования до деформации; ${{L}_{x}}\left( t \right)$ – длина ячейки моделирования в момент времени $t$ после начала деформации. Деформация образцов продолжается до их полного разрушения и составляет $ \approx {\kern 1pt} 20\% $ от их первоначального размера. Для статистической обработки полученных результатов проводится серия молекулярно-динамических расчетов для 10 различных аморфных образцов, приготовленных при одинаковых термодинамических условиях.МЕХАНИЧЕСКИЙ ОТКЛИК СИТЕМЫ НА РАСТЯЖЕНИЕ И СЖАТИЕ

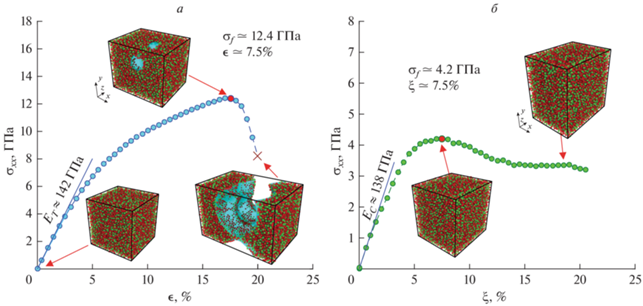

На основе результатов моделирования молекулярной динамики построены диаграммы растяжения и сжатия для аморфного сплава Ni62Nb38. Из рис. 1 видно, что в этих диаграммах явно проявляются области упругой и пластической деформаций. Найденные значения модуля Юнга составляют ${{E}_{T}} \approx 142 \pm 12$ ГПа при растяжении и ${{E}_{C}} \approx 138 \pm 10$ ГПа при сжатии. Эти значения являются сопоставимыми, так как в упругой области величина деформации незначительна и составляет ~2%. Тем самым, в упругой области смещения атомов относительно друг друга также незначительны. Поэтому далее в настоящей работе мы будем полагать, что модуль Юнга для случаев растяжения и сжатия характеризуется одинаковым значением, равным $E = {{\left( {{{E}_{T}} + {{E}_{C}}} \right)} \mathord{\left/ {\vphantom {{\left( {{{E}_{T}} + {{E}_{C}}} \right)} 2}} \right. \kern-0em} 2} \approx 140 \pm 10$ ГПа. В то же время, из рис. 1 видно, что пределы прочности, при превышении которых образец начинает необратимо разрушаться, составляют ${{{{\sigma }}}_{f}} \approx 12.4$ ГПа (при растяжении) и ${{{{\sigma }}}_{f}} \approx 4.2$ ГПа (при сжатии). Для сравнения в испытаниях на сжатие аморфных стержней Ni62Nb38 толщиной 2 мм было установлено, что модуль Юнга $E_{C}^{{\left( {{\text{эксп}}} \right)}} \approx 231$ ГПа и предел прочности ${{\sigma }}_{f}^{{\left( {{\text{эксп}}} \right)}} \approx 3.1$ ГПа. Эти значения механических характеристик являются самыми высокими среди бинарных объемных металлических стекол [20]. Примечательно, что результаты моделирования приводят к заниженным значениям механических характеристик по сравнению с экспериментальными данными. Это может быть отчасти обусловлено тем, что скорости деформации образцов в моделировании и на эксперименте существенно отличаются [21, 22].

Из рис. 1а видно, что в диаграмме растяжения переход из упругой к пластической деформации является слабо выраженным, а именно, в диаграмме отсутствует “площадка текучести”, типичная для большинства металлических сплавов, где напряжение слабо зависит от деформации [23]. Отсутствие площадки текучести в рассматриваемой диаграмме растяжения обусловлено тем, что при переходе к режиму пластической деформации аморфная система не испытывает структурно-фазовых трансформаций. Поэтому в настоящей работе мы определяем условный (технический) предел текучести ${{{{\sigma }}}_{{y0.2}}}$ при $0.2\% $ пластичной деформации [24]. Найденное значение условного предела текучести ${{{{\sigma }}}_{{y0.2}}}$ составляет $3.0 \pm 0.2$ ГПа, и это значение является близким к экспериментальным значениям предела текучести ${{{{\sigma }}}_{y}},$ рассчитанным для других бинарных аморфных сплавов на основе Ni. Так, например, для аморфного сплава Ni50Nb50 предел текучести ${{{{\sigma }}}_{y}} = 2.26$ ГПа [25], для системы Ni61Ta39 – ${{{{\sigma }}}_{y}} = 3.35$ ГПа [26].

Процесс разрушения аморфного сплава Ni62Nb38 при растяжении начинается после формирования наноразмерных полостей со средним линейным размером $ \approx {\kern 1pt} 2$ нм, которые становятся очагами формирования трещин (см. рис. 1а). При растяжении интенсивное формирование таких полостей начинается при деформациях более 17%. В случае сжатия при деформациях более 7% уплотнение системы является критическим, что приводит к разрушению системы (см. рис. 1б). Таким образом, аморфный сплав Ni62Nb38 обладает более высокой сопротивляемостью к растяжению, чем к сжатию.

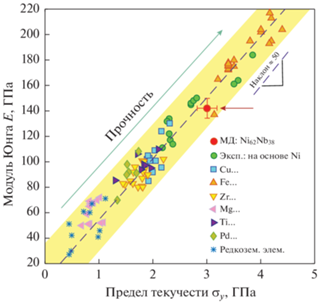

Рисунок 2 показывает соответствие между модулем Юнга $E$ и пределом текучести $~{{{{\sigma }}}_{y}}$ для металлических стекол различного состава. Здесь экспериментальные данные, взятые из [10, 25], сравниваются с результатами моделирования настоящей работы. Из рис. 2 видно существование линейной зависимости между $E$ и $~{{{{\sigma }}}_{y}}$ с наклоном ${E \mathord{\left/ {\vphantom {E {{{{{\sigma }}}_{y}}}}} \right. \kern-0em} {{{{{\sigma }}}_{y}}}} \approx 50.$ Наличие такой универсальной зависимости для различных металлических стекол связано с тем, что характер межатомных сил притяжения и отталкивания един для металлических систем. Наличие такой линейной зависимости с наклоном $ \approx {\kern 1pt} 50$ также было установлено ранее на основе анализа экспериментальных данных для более 300 металлических стекол [10]. Значения $E$ и $~{{{{\sigma }}}_{y}},$ найденные из моделирования молекулярной динамики сплава Ni62Nb38, также укладываются в эту линейную зависимость и находятся в хорошем согласии с экспериментальными данными, полученными для металлических стекол на основе Ni (см. рис. 2). Результат моделирования для сплава Ni62Nb38 предсказывает прочностные свойства, сопоставимые с прочностью металлических стекол на основе Fe.

Рис. 2.

Соответствие между модулем Юнга и пределом текучести для различных металлических стекол. Данные взяты из табл. 1.

Таблица 1.

Значения механических характеристик различных металлических стекол: $E$ – модуль Юнга, ${{{{\sigma }}}_{y}}$ – предел текучести. Экспериментальные данные взяты из работ [10, 25]

| № | Химическая формула | Модуль Юнга E, ГПа | Предел текучести ${{\sigma }_{y}},$ ГПа |

|---|---|---|---|

| Сплавы на основе Ni | |||

| 1 | Ni62Nb38 (МД: настоящая работа) | 140 ± 10 | 3.0 ± 0.2 |

| 2 | Ni39.8Cu5.97Ti15.92Zr27.86Al9.95Si0.5 | 117 | 2.32 |

| 3 | Ni40Cu5Ti16.5Zr28.5Al10 | 122 | 2.3 |

| 4 | Ni40Cu6Ti16Zr28Al10 | 111 | 2.18 |

| 5 | Ni40Ti17Zr28Al10Cu5 | 134 | 2.3 |

| 6 | Ni45Ti20Zr25Al10 | 114 | 2.37 |

| 7 | Ni50Nb50 | 132 | 2.26 |

| 8 | Ni52.5Zr20Nb15Pd12.5 | 145 | 2.71 |

| 9 | Ni55Zr20Nb15Pd10 | 146 | 2.71 |

| 10 | Ni60Nb35Sn5 | 184 | 3.85 |

| 11 | Ni60Sn6(Nb0.6Ta0.4)34 | 164 | 3.58 |

| 12 | Ni60Sn6(Nb0.8Ta0.2)34 | 161 | 3.5 |

| 13 | Ni60Zr20Nb15Pd5 | 148 | 2.75 |

| 14 | Ni62.5Zr20Nb15Pd2.5 | 150 | 2.81 |

| Сплавы на основе Cu | |||

| 15 | Cu50Zr50 | 85 | 1.92 |

| 16 | Cu50Zr45Al5 | 102 | 1.89 |

| 17 | Cu55Zr30Ti10Co5 | 130 | 2.31 |

| 18 | Cu55Zr40Ga5 | 109 | 2.03 |

| 19 | Cu57.5Hf27.5Ti15 | 103 | 1.94 |

| 20 | Cu57.5Zr40Ga2.5 | 105 | 1.91 |

| 21 | Cu60Hf10Zr20Ti10 | 101 | 1.95 |

| 22 | Cu60Hf30Ti10 | 124 | 2.16 |

| 23 | Cu60Zr20Hf10Ti10 | 101 | 2.05 |

| 24 | Cu60Zr33Ti7 | 96 | 2.16 |

| 25 | Cu64Zr36 | 92 | 2.0 |

| Сплавы на основе Fe | |||

| 26 | Fe65Mo14C15B6 | 195 | 3.8 |

| 27 | Fe48Cr15Mo14C15B6Er2 | 213 | 4.2 |

| 28 | Fe50Cr15Mo14C15B6 | 217 | 4.17 |

| 29 | Fe53Cr15Mo14Er1C15B6 | 195 | 4.2 |

| 30 | Fe59Cr6Mo14C15B6 | 204 | 4.4 |

| 31 | Fe60.5Cr4Mo14C15B6Er0.5 | 202 | 4.0 |

| 32 | Fe61Mn10Cr4Mo6Er1C15B6 | 193 | 4.16 |

| 33 | Fe62Cr3Mo10P12C10B3 | 172 | 3.4 |

| 34 | Fe63Cr3Mo10P12C10B2 | 178 | 3.4 |

| 35 | Fe63Cr3Mo10P12C7B5 | 173 | 3.4 |

| 36 | Fe63Cr3Mo10P12C8B4 | 175 | 3.4 |

| 37 | Fe63Cr3Mo10P12C9B3 | 175 | 3.5 |

| 38 | Fe63Mo14C15B6Er2 | 204 | 4.0 |

| 39 | Fe64Cr3Mo10P10C10B3 | 176 | 3.4 |

| 40 | Fe66Cr3Mo10P8C10B3 | 177 | 3.4 |

| 41 | Fe68Cr3Mo10P6C10B3 | 180 | 3.5 |

| 42 | Fe76Si9.6B8.4P6 | 165 | 3.21 |

| 43 | Fe80P13C7 | 137 | 3.14 |

| Сплавы на основе Mg | |||

| 44 | Mg61Cu28Gd11 | 52 | 1.08 |

| 45 | Mg65Cu10Ag5Gd10Ni10 | 72 | 1.01 |

| 46 | Mg65Cu12.5Ag5Gd10Ni7.5 | 70 | 0.97 |

| 47 | Mg65Cu15Ag5Gd10Ni5 | 68 | 0.9 |

| 48 | Mg65Cu17.5Ag5Gd10Ni2.5 | 67 | 0.84 |

| 49 | Mg65Cu20Ag5Gd10 | 65 | 0.82 |

| 50 | Mg65Cu20Y15 | 69 | 0.82 |

| 51 | Mg65Cu25Gd10 | 51 | 0.83 |

| 52 | Mg65Cu25Tb10 | 51 | 0.8 |

| 53 | Mg65Cu25Y10 | 50 | 0.68 |

| 54 | Mg65Cu25Y8Gd2 | 52 | 1.03 |

| 55 | Mg65Y10Cu15Ag5Pd5 | 59 | 0.77 |

| Сплавы на основе Ti | |||

| 56 | Ti32.8Zr30.2Ni5.3Cu9Be22.7 | 98 | 1.83 |

| 57 | Ti40Zr25Cu12Ni3Be20 | 94 | 1.78 |

| 58 | Ti45Zr10Pd10Cu31Sn4 | 95 | 1.97 |

| 59 | Ti45Zr20Be30Cr5 | 106 | 1.72 |

| 60 | Ti45Zr20Be35 | 97 | 1.86 |

| 61 | Ti50Cu20Ni24B1Si2Sn3 | 110 | 2.1 |

| 62 | Ti50Cu23Ni20Sn7 | 85 | 1.3 |

| Сплавы на основе Pd | |||

| 63 | Pd40Cu30Ni10P20 | 98 | 1.52 |

| 64 | Pd40Ni40P20 | 108 | 1.74 |

| 65 | Pd60Cu20P20 | 91 | 1.7 |

| 66 | Pd64Ni16P20 | 92 | 1.55 |

| 67 | Pd77.5Cu6Si16.5 | 90 | 1.51 |

| 68 | Pd80Si20 | 70 | 1.34 |

| Сплавы на основе Zr | |||

| 69 | Zr41Ti14Cu12.5Ni10Be22.5 | 101 | 1.8 |

| 70 | Zr45Cu39.3Ag8.7Al7 | 94 | 1.84 |

| 71 | Zr46Cu37.6Ag8.4Al8 | 92 | 1.82 |

| 72 | Zr46Cu46Al8 | 96 | 1.67 |

| 73 | Zr46.75Ti8.25Cu7.5Ni10Be27.5 | 100 | 1.83 |

| 74 | Zr48Cu45Al7 | 90 | 1.9 |

| 75 | Zr52.25Cu28.5Ni4.75Al9.5Ta5 | 90 | 1.91 |

| 76 | Zr55Al19Co19Cu7 | 102 | 2.2 |

| 77 | Zr57.5Nb5Cu15.4Ni12Al10 | 85 | 1.58 |

| 78 | Zr57Cu20Al10Ni8Ti5 | 82 | 1.49 |

| 79 | Zr57Nb5Cu15.4Ni12.6Al10 | 87 | 1.8 |

| 80 | Zr60Fe5Al10Cu25 | 92 | 1.64 |

| 81 | Zr60Ni25Al15 | 81 | 1.79 |

| 82 | Zr61.88Cu18Ni10.12Al10 | 80 | 1.73 |

| 83 | Zr61Ti2Cu25Al12 | 83 | 1.63 |

| 84 | Zr62Cu15.4Ni12.6Al10 | 80 | 1.81 |

| 85 | Zr65Al10Ni10Cu15 | 83 | 1.45 |

| Сплавы на основе редкоземельных элементов | |||

| 86 | Ce70Al10Ni10Cu10 | 30 | 0.49 |

| 87 | Dy55Al25Co20 | 61 | 0.72 |

| 88 | Er55Al25Co20 | 71 | 1.12 |

| 89 | Ho55Al25Co20 | 67 | 0.87 |

| 90 | La55Al25Co20 | 41 | 0.99 |

| 91 | La55Al25Cu10Ni5Co5 | 42 | 0.5 |

| 92 | Nd60Al10Fe20Co10 | 51 | 0.45 |

| 93 | Pr55Al25Co20 | 46 | 1.01 |

| 94 | Tb55Al25Co20 | 60 | 0.83 |

| 95 | Yb62.5Zn15Mg17.5Cu5 | 27 | 0.45 |

ЗАКЛЮЧЕНИЕ

Методом моделирования молекулярной динамики выполнен расчет основных механических характеристик аморфного сплава Ni62Nb38 при растяжении и сжатии. Построены диаграммы растяжения и сжатия. Впервые показано соответствие между значениями модуля Юнга и предела текучести, которое укладывается в экспериментально установленный линейный закон, единый для металлических стекол с различным составом. Показано, что площадка текучести слабо проявляется в полученных диаграммах растяжения и сжатия. Полученные результаты обнаруживают, что механико-прочностные свойства аморфного сплава Ni62Nb38 оказываются более выраженными по сравнению с металлическими стеклами другого состава и являются сопоставимыми с механическими свойствами металлических стекол на основе железа. Результаты настоящего исследования могут быть использованы для выявления универсальных закономерностей для механических характеристик аморфных металлических стекол при деформации растяжения и сжатия.

Работа выполнена при поддержке Российского научного фонда (проект № 19-12-00022). АВМ выражает признательность Фонду развития теоретической физики и математики “Базис” (№ 20-1-2-38-1).

Список литературы

Schroers J. // Adv. Mater. 2010. V. 22. P. 1566.

Kruzic J.J. // Adv. Engin. Mater. 2016. V. 18. P. 1308.

Xiong J., Shi S.-Q., Zhang T.-Y. // Mater. Design. 2020. V. 187. Art. No. 108378.

Ward L., O’Keeffe S.C., Stevick J. et al. // Acta Mater. 2018. V. 159. P. 102.

Schuler J.D., Rupert T.J. // Acta Mater. 2017. V. 140. P. 196.

Galimzyanov B.N., Mokshin A.V. // J. Non-Cryst. Solids. 2021. V. 570. Art. No. 121009.

Jones M.R., DelRio F.W., Pegues J.W. et al. // J. Mater. Res. 2021. V. 36. P. 3167.

Xia L., Li W.H., Fang S.S. et al. // J. Appl. Phys. 2006. V. 99. Art. No. 026103.

Lu W., Tseng J.-C., Feng A. et al. // J. Non-Cryst. Solids. 2021. V. 564. Art. No. 120834.

Qu R.T., Liu Z.Q., Wang R.F. et al. // J. Alloys Compounds. 2015. V. 637. P. 44.

Zhang Y., Ashcraft R., Mendelev M.I. et al. // J. Chem. Phys. 2016. V. 145. Art. No. 204505.

Lesz S., Dercz G. // J. Therm. Analyt. Calorim. 2016. V. 126. P. 19.

Galimzyanov B.N., Doronina M.A., Mokshin A.V. // J. Non-Cryst. Solids. 2021. V. 572. Art. No. 121102.

Tuckerman M.E., Alejandre J., López-Rendón R. et al. // J. Phys. A. 2006. V. 39. P. 5629.

Shinoda W., Shiga M., Mikami M. // Phys. Rev. B. 2004. V. 69. Art. No. 134103.

Bringa E.M., Caro A., Wang Y. et al. // Science. 2005. V. 309. P. 1838.

Shen L.-M. // Acta Mech. Sin. 2012. V. 28. P. 1125.

Evans D.J., Morriss G.P. Statistical mechanics of non-equilibrium liquids. Cambridge University Press, 2008. 328 p.

Galimzyanov B.N., Mokshin A.V. // Int. J. Solids Struct. 2021. V. 224. Art. No. 111047.

Xia L., Shan S.T., Ding D. et al. // Intermetallics. 2007. V. 15. P. 1046.

Teker E., Danish M., Gupta M.K. et al. // Trans. Indian Inst. Met. 2022. V. 75. P. 717.

Fan H., Wang Q., El-Awady J.A. et al. // Nature Commun. 2021. V. 12. P. 1845.

Courtney T.H. Mechanical behavior of materials. Waveland Press, 2005. 752 p.

Бобылев А.В. Механические и технологические свойства металлов. Справочник. М.: Металлургия, 1980.

Wang W.H. // J. Appl. Phys. 2006. V. 99. Art. No. 093506.

Wang Y., Wang Q., Zhao J. et al. // Scripta Mater. 2010. V. 63. P. 178.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая