Химическая физика, 2022, T. 41, № 3, стр. 68-72

Теоретическое исследование газификации твердого горючего в низкотемпературном газогенераторе летательного аппарата

Е. А. Салганский 1, *, Н. А. Луценко 2, 3

1 Институт проблем химической физики Российской академии наук

Черноголовка, Россия

2 Институт автоматики и процессов управления Дальневосточного отделения

Российской академии наук

Владивосток, Россия

3 Дальневосточный федеральный университет

Владивосток, Россия

* E-mail: sea@icp.ac.ru

Поступила в редакцию 17.07.2021

После доработки 06.08.2021

Принята к публикации 20.08.2021

- EDN: RVNOVQ

- DOI: 10.31857/S0207401X22030116

Аннотация

Предложенные в работе математическая модель и численный метод позволяют исследовать закономерности газификации твердого пористого горючего при фильтрации через него горячих газов, а также оценить предельное время работы двигательной установки. Исследованы особенности газификации для случая, когда в качестве твердого горючего используется полиметилметакрилат. Показано, что, изменяя характеристики системы и условия процесса, можно менять расход газообразных продуктов из газогенератора, что будет сказываться как на условиях работы системы охлаждения материалов конструкции камеры сгорания, так и на значении тяги двигателя. Также показано, что время работы реактивного двигателя с низкотемпературным газогенератором увеличивается с уменьшением температуры и расхода газообразных продуктов сгорания твердого топлива, коэффициента межфазного теплообмена и характерного размера пор горючего.

ВВЕДЕНИЕ

В настоящее время активно проводятся исследования по созданию высокоскоростных летательных аппаратов с внутриатмосферным применением [1, 2]. Для реализации таких летательных аппаратов разрабатываются силовые установки на основе прямоточных воздушно-реактивных двигателей (ПВРД) [3]. Топлива для двигателей могут быть газообразными [4], жидкими [5] и твердыми [6]. Изучение режимов работы ПВРД проводятся с помощью моделирования [7–9], а также с использованием экспериментальных стендов [10, 11].

Для повышения тягово-экономических характеристик двигателя необходимо увеличивать как эффективность горения, так и пределы стационарного горения топлива в камере сгорания. В работах [12, 13] показано, что использование непрерывно-детонационного горения позволяет увеличить предел устойчивой и эффективной работы ПВРД по сравнению с дефлаграционным горением. Туник Ю.В. в работе [14] предложил вариант бесклапанного кормового двигателя, в котором вместо детонационного реализуется объемное горение. Для устойчивого горения топлива в камере сгорания могут применяться стабилизаторы в виде уступов или каверн [15]. Основными управляющими параметрами являются расход и температура продуктов сгорания в стабилизаторе, а также степень турбулентности потока воздуха в канале заряда [16]. В работе [17] предложен пульсирующий режим горения в камере сгорания высокоскоростного прямоточного двигателя. Основное преимущество пульсирующего режима – достижение высокой эффективности процесса вследствие малых потерь полного давления и максимального прироста температуры. Также предлагается контролировать тягово-экономические характеристики двигателя путем регулирования расхода горючего [18]. В работах [19, 20] на основе экспериментальных данных предложены математическая методика и концепция для определения тягово-энергетических характеристик двигателя и эффективности рабочего процесса.

При больших скоростях полета забортный воздух не может выступать в роли охладителя стенок камеры сгорания, поэтому охладитель необходимо иметь на борту летательного аппарата. В качестве охладителя может выступать жидкое топливо либо продукты газификации твердого топлива [21, 22]. Основным преимуществом жидкого топлива является простота его подачи в рубашку охлаждения камеры сгорания. Однако жидкое топливо уступает твердому в объемной теплоте сгорания, а следовательно, в дальности полета летательного аппарата. Для осуществления работы ПВРД на твердом топливе необходимо использование газогенераторной схемы с целью получения горючих газов [23, 24]. В работе [25] проведено экспериментальное исследование газификации полипропилена при продуве высокотемпературного инертного газа. Также представлена полуэмпирическая модель для оценки параметров газификации. Получено, что с увеличением температуры фильтрующегося газа увеличивается скорость газификации полипропилена. В эксперименте расход продуктов газификации достигал значения в 8 г/с.

Для внедрения газогенераторов в контур комбинированных ПВРД на твердом топливе необходимо развивать теорию происходящих процессов. Целью работы является математическое моделирование режимов работы низкотемпературного газогенератора комбинированного ПВРД на твердом топливе.

ПОСТАНОВКА ЗАДАЧИ

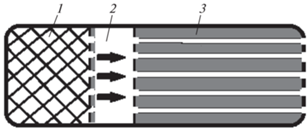

Низкотемпературный газогенератор ПВРД на твердом топливе состоит из двух разделенных между собой частей. Схема низкотемпературного газогенератора представлена на рис. 1. В одной его части газогенератора содержится самогорящее твердое топливо. В качестве такого топлива может быть использовано твердое смесевое ракетное топливо [26, 27]. При горении топлива в камере газогенератора создается поток горячих газообразных продуктов. Во второй части газогенератора располагается твердое пористое горючее. В качестве горючего могут быть использованы углеводородные полимеры с высокой удельной теплотой сгорания. Горячие продукты сгорания смесевого топлива фильтруются через пористое горючее. При фильтрации горячих газов происходит термодеструкция горючего с образованием продуктов газификации. При этом газификация горючего должна происходить в режиме сублимации, т.е. без плавления твердого материала. Плавление горючего может привести к перекрыванию пор и прекращению фильтрации газов. При газификации горючего температура газов снижается, а их масса увеличивается за счет поступления продуктов газификации. Полученная газообразная смесь, покидая газогенератор, поступает в каналы рубашки охлаждения камеры сгорания. Охлаждение камеры сгорания происходит как за счет нагрева газа, так и за счет вторичного эндотермического разложения на более легкие углеводородные соединения. Полученные продукты поступают в камеру сгорания двигателя, реагируют с воздухом и истекают через сопло, создавая силу тяги. Таким образом, работа газогенератора построена на принципе фильтрационного горения, с основными результатами которого можно ознакомиться в работах [28–32].

Рис. 1.

Схема низкотемпературного газогенератора: 1 – твердое смесевое топливо, 2 – продукты сгорания топлива, 3 – твердое пористое горючее.

В модели приняты следующие упрощающие допущения. Режим горения твердого смесевого топлива не рассматривается. Полагаем, что продукты сгорания топлива, которые фильтруются через слой твердого пористого горючего, имеют заданные параметры, определенные граничными условиями. Продукты сгорания топлива не вступают в химическое взаимодействие с горючим. Скорость газификации горючего записывается в виде уравнения Аррениуса первого порядка по концентрации горючего. Диффузией в газе пренебрегаем по сравнению с конвективным переносом. Боковые теплопотери через стенку газификатора отсутствуют. Математическая модель включает следующие уравнения сохранения: энергии конденсированной и газовой фазы, неразрывности и состояния газа, массы конденсированной фазы. Система уравнений замыкается граничными и начальными условиями. Для решения использовался численный метод, основанный на комбинации явных и неявных конечно-разностных схем. Описание модели и метода решения уравнений подробно представлено в работах [33, 34].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

С помощью математической модели рассчитали закономерности газификации пористого горючего при фильтрации через него высокотемпературных продуктов горения топлива. Рассматривалась часть газогенератора с пористым горючим длиной 0.5 м. Начальная пористость горючего равнялась 0.3, начальная проницаемость горючего – 5 · 10–8 м2, начальная температура – 300 К. На вход в газогенератор поступали газообразные продукты горения топлива с температурой 1300 К и давлением 20.001 атм, а давление на выходе из газогенератора равнялось 20 атм. Характеристики газообразных продуктов горения топлива были аналогичны характеристикам азота, горючего – характеристикам полиметилметакрилата. Значение константы скорости газификации горючего было взято из работы [35].

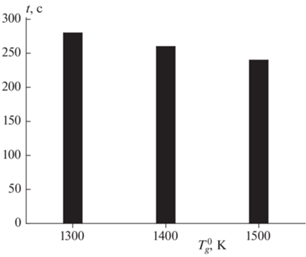

На рис. 2 представлена зависимость времени газификации горючего от начальной температуры продуктов сгорания топлива. Под временем газификации подразумеваем время полной газификации всего горючего. Из этого рисунка видно, что увеличение начальной температуры продуктов сгорания топлива с 1300 до 1500 К приводит к снижению времени газификации горючего с 280 до 240 с. Это вызвано увеличением скорости газификации полиметилметакрилата при увеличении температуры. Полученный результат согласуется с выводами экспериментального исследования [25]. Таким образом, с увеличением начальной температуры входящих газов снижается время работы газогенератора.

Рис. 2.

Зависимость времени газификации горючего от начальной температуры продуктов сгорания топлива.

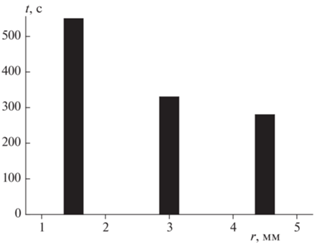

На рис. 3 представлена зависимость времени газификации горючего от характерного размера его пор. С увеличением характерного размера пор горючего с 1.5 до 4.5 мм происходит снижение времени его газификации с 540 до 280 с. Сначала при увеличении размера пор с 1.5 до 3 мм происходит резкое снижение времени газификации. Дальнейшее увеличение размера пор приводит к медленному снижению времени газификации. Размер пор определяет проницаемость материала, что отражается на скорости фильтрации газов. Чем больше размер пор, тем выше проницаемость горючего и, следовательно, выше расход газа при фиксированном перепаде давления на концах газогенератора. Таким образом, с увеличением характерного размера пор снижается время работы газогенератора.

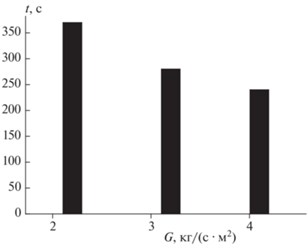

На рис. 4 представлена зависимость времени газификации горючего от начального расхода продуктов сгорания топлива. Из этого рисунка видно, что увеличение расхода продуктов сгорания топлива с 2.2 до 4.1 кг/(с · м2) приводит к снижению времени газификации горючего с 370 до 240 с. Увеличение расхода горячего газа приводит к увеличению тепла, вносимого в газогенератор, что приводит к увеличению скорости газификации горючего. Таким образом, с увеличением начального расхода продуктов сгорания топлива снижается время работы газогенератора. Изменение расхода продуктов сгорания топлива приводит к регулированию расхода горючего, что позволяет контролировать тягово-экономические характеристики двигателя. Данный результат согласуется с выводами работы [18].

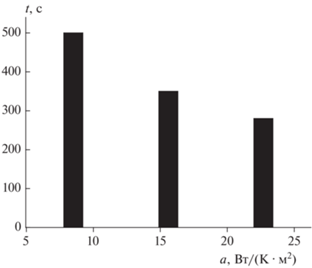

На рис. 5 представлена зависимость времени газификации горючего от эффективности межфазного теплообмена. С увеличением коэффициента межфазного теплообмена (a) с 8 до 23 Вт/(К · м2) происходит снижение времени газификации горючего с 500 до 280 с. Это связано с увеличением скорости теплообмена между продуктами сгорания топлива и горючим. Увеличение скорости теплообмена приводит к повышению температуры горючего и, следовательно, к снижению времени газификации. Режим и скорость термодеструкции определяются температурными условиями процесса [36, 37]. Таким образом, с увеличением эффективности межфазного теплообмена снижается время работы газогенератора.

ЗАКЛЮЧЕНИЕ

В работе рассматривалась газификация твердого пористого горючего при фильтрации через него высокотемпературных газообразных продуктов горения твердого смесевого топлива. Исследованы особенности газификации для случая, когда в качестве твердого горючего используется полиметилметакрилат. Показано, что с увеличением начальной температуры входящих газов снижается время работы газогенератора. Это связано с увеличением скорости газификации полиметилметакрилата при увеличении температуры. Также время работы газогенератора уменьшается при увеличением характерного размера пор горючего и начального расхода продуктов сгорания топлива. Увеличение размера пор, а также расхода горячего газа приводит к увеличению тепла, вносимого в газогенератор, что приводит к росту скорости газификации горючего. Увеличение скорости теплообмена приводит к повышению температуры горючего и, следовательно, к снижению времени газификации. Таким образом, изменение параметров системы приводит к регулированию расхода горючего, что позволяет контролировать тягово-экономические характеристики двигателя.

Работа выполнена с использованием оборудования Центра коллективного пользования сверхвысокопроизводительными вычислительными ресурсами МГУ им. М.В. Ломоносова

Исследование выполнено в рамках проекта РНФ № 21-79-20008.

Список литературы

Селезнев Р.К. // Физ.-хим. кинетика в газовой динамике. 2014. Т. 15. № 3. С. 4.

Аврашков В.Н., Метёлкина Е.С., Мещеряков Д.В. // Физика горения и взрыва. 2010. Т. 46. № 4. С. 36.

Белобровина М.В., Сенюшкин Н.С. // Актуальные пробл. авиации и космонавтики. 2013. Т. 1. № 9. С. 47.

Зангиев А.Э., Иванов В.С., Фролов С.М. // Хим. физика. 2013. Т. 32. № 5. С. 62; https://doi.org/10.7868/S0207401X13050130

Карасев В.Н., Картовицкий Л.Л., Левин В.М. // Вестн. Моск. авиац. ин-та. 2009. Т. 16. № 5. С. 10.

Аверьков И.С., Разносчиков В.В., Яновский Л.С. // Изв. Рос. акад. ракетных и артиллерийских наук. 2018. Т. 104. № 4. С. 117.

Белобровина М.В., Сенюшкин Н.С. // Актуальные пробл. авиации и космонавтики. 2014. Т. 1. № 10. С. 40.

Губайдуллина Р.Р., Сенюшкин Н.С. // Аэрокосмич. техника, высокие технологии и инновации. 2018. Т. 1. С. 94.

Сахин В.В., Герлиман Е.М., Брыков Н.А. // Системный анализ и аналитика. 2018. Т. 6. № 1. С. 41.

Внучков Д.А., Звегинцев В.И., Наливайченко Д.Г. и др. // Теплофизика и аэромеханика. 2018. Т. 25. № 4. С. 629.

Фролов С.М., Звегинцев В.И., Иванов В.С. и др. // Докл. АН. 2017. Т. 474. № 1. С. 51; https://doi.org/10.7868/S0869565217130114

Фролов С.М., Иванов В.С. // Хим. физика. 2021. Т. 40. № 4. С. 68; https://doi.org/10.31857/S0207401X21040075

Егорян А.Д., Крайко А.Н. // Изв. РАН. МЖГ. 2020. № 2. С. 123; https://doi.org/10.31857/S0568528120020024

Туник Ю.В. // Физ.-хим. кинетика в газовой динамике. 2020. Т. 21. № 1. С. 1; https://doi.org/10.33257/PhChGD.21.1.871

Рашковский С.А., Милёхин Ю.М., Федорычев А.В. и др. // Докл. РАН. Химия, науки о материалах. 2020. Т. 490. № 1. С. 51; https://doi.org/10.31857/S2686953520010136

Левин В.М., Карасëв В.Н., Картовицкий Л.Л. и др. // Физика горения и взрыва. 2013. Т. 49. № 6. С. 68.

Третьяков П.К. // Там же. 2012. Т. 48. № 6. С. 21.

Кытманов И.В., Никитина И.Е. // Компл. пробл. развития науки, образования и экономики региона. 2015. Т. 6. № 1. С. 106.

Александров В.Ю., Арефьев К.Ю., Прохоров А.Н. и др. // Изв. вузов. Машиностроение. 2016. Т. 671. № 2. С. 65.

Картовицкий Л.Л., Левин В.М., Яковлев А.А. // Изв. вузов. Авиационная техника. 2015. № 4. С. 67.

Суржиков С.Т. // Физ.-хим. кинетика в газовой динамике. 2014. Т. 15. № 3. С. 2.

Арефьев К.Ю., Федотова К.В., Яновский Л.С. и др. // Изв. вузов. Машиностроение. 2017. Т. 682. № 1. С. 86.

Shiplyuk A.N., Zvegintsev V.I., Frolov S.M. et al. // Intern. J. Hydrog. Energy. 2020. V. 45. № 15. P. 9098; https://doi.org/10.1016/j.ijhydene.2020.01.099

Богомолов Я.Э., Малинин В.И. // Аэрокосмич. техника, высокие технологии и инновации. 2019. Т. 2. С. 35.

Shiplyuk A.N., Zvegintsev V.I., Frolov S.M. et al. // J. Propuls. Power. 2021. V. 37. № 1. P. 20; https://doi.org/10.2514/1.B37780

Коротких А.Г., Сорокин И.В., Селихова Е.А. и др. // Хим. физика. 2020. Т. 39. № 7. С. 32; https://doi.org/10.31857/S0207401X20070080

Лемперт Д.Б., Казаков А.И., Дорофеенко Е.М. и др. // Хим. физика. 2020. Т. 39. № 7. С. 17; https://doi.org/10.31857/S0207401X20070092

Salgansky E.A., Zaichenko A.Y., Podlesniy D.N. et al. // Intern. J. Hydrog. Energy. 2020. V. 45. № 35. P. 17270; https://doi.org/10.1016/j.ijhydene.2020.04.177

Lutsenko N.A., Salgansky E.A. // Intern. J. Multiph. Flow. 2021. V. 140. 103670; https://doi.org/10.1016/j.ijmultiphaseflow.2021.103670

Podlesniy D., Zaichenko A., Tsvetkov M. et al. // Fuel. 2021. V. 298. 120862; https://doi.org/10.1016/j.fuel.2021.120862

Fierro M., Requena P., Salgansky E. et al. // Chem. Eng. J. 2021. V. 425. 130178; https://doi.org/10.1016/j.cej.2021.130178

Ripoll N., Salgansky E., Toledo M. // Intern. J. Heat Mass Transfer. 2021. V. 177. 121472; https://doi.org/10.1016/j.ijheatmasstransfer.2021.121472

Левин В.А., Луценко Н.А., Салганский Е.А. и др. // Докл. АН. 2018. Т. 482. № 2. С. 150; https://doi.org/10.31857/S086956520003162-1

Salgansky E.A., Lutsenko N.A. // Aerosp. Sci. Technol. 2021. V. 109. 106420; https://doi.org/10.1016/j.ast.2020.106420

Pizzo Y., Lallemand C., Kacem A. et al. // Combust. Flame. 2015. V. 162. № 1. P. 226; https://doi.org/10.1016/j.combustflame.2014.07.004

Tereza A.M., Medvedev S.P., Smirnov V.N. // Acta Astronaut. 2020. V. 176. P. 653; https://doi.org/10.1016/j.actaastro.2020.03.045

Тереза А.М., Агафонов Г.Л., Бетев А.С. и др. // Хим. физика. 2020. Т. 39. № 12. С. 29; https://doi.org/10.31857/S0207401X20120158

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика