Мембраны и мембранные технологии, 2023, T. 13, № 2, стр. 137-149

Особенности процесса гальванического осаждения металлов в порах трековых мембран

Д. Л. Загорский a, И. М. Долуденко a, *, Д. Р. Хайретдинова a, b

a Федеральный научно-исследовательский центр “Кристаллография и фотоника” Российской академии наук

119333 Москва, Россия

b Национальный исследовательский технологический университет “МИСИС”

119049 Москва, Россия

* E-mail: doludenko.i@yandex.ru

Поступила в редакцию 16.08.2022

После доработки 17.10.2022

Принята к публикации 07.12.2022

- EDN: HZWKSY

- DOI: 10.31857/S2218117223020074

Аннотация

В работе рассмотрены особенности получения металлических нанопроволок методом матричного синтеза на основе трековых мембран. В первой части работы рассмотрены основные идеи метода и дан обзор литературы, посвященной получению нанопроволок различных типов – однокомпонентных (из одного металла), и многокомпонентных – из двух или нескольких металлов. Для второго случая рассмотрены варианты получения гомогенных структур – т.н. сплавов и гетерогенных структур – т.н. слоевых нанопроволок. Рассмотрен ряд специфических особенностей метода электроосаждения при проведении процесса в ограниченном объеме пор мембраны. Во второй части работы рассмотрены экспериментальные результаты, полученные авторами при изучении электросаждения нанопроволок из сплава железо–никель. Целью было установление связи условий синтеза НП с их структурой и элементным составом. Исследовались особенности гальванического осаждения НП, их топография изучена методом электронной микроскопии (с элементным анализом), для исследования структуры применялся рентгеновский метод. Обнаружено т.н. аномальное электроосаждение железа. Обсуждается зависимость интегрального элементного состава полученных нанопроволок от диаметра пор и от ростового напряжения. Получены данные о характере распределения элементов по длине нанопроволок; показано, что неравномерность состава определяется условиями получения (в частности, различной диффузионной подвижностью ионов в узких поровых каналах) и также зависит от напряжения и диаметра поровых каналов. На основании рентгеноструктурных данных определен тип решетки (ГЦК) и показан характер изменения параметра решетки, предположительно связанный с различием ионных радиусов металлов.

ВВЕДЕНИЕ

Одним из интереснейших типов мембран являются трековые мембраны (ТМ), (ранее также использовалось называние “ядерные фильтры”). Известно, что ТМ изготавливаются путем облучения тонкой (10–20 мкм) полимерной пленки высокоэнергетическими частицами и последующего химического травления. При этом на первом этапе образуются локальные области повреждения полимера – т.н. латентные треки, которые при последующей химической обработке превращаются в сквозные поровые каналы. Параметры последних (диаметр, направление, поверхностная плотность) зависят как от условий облучения, так и от условий травления. Интересно, что первоначально способность образования травимого трека в полимерном материале использовалась для детектирования частицы (пролета иона на ускорителе, осколка деления в ядерном реакторе, космических частиц). Было показано, что параметры трека зависят от параметров прошедшей частицы (типа, энергии, направления движения). На основе этих зависимостей были созданы трековые детекторы [1].

Впоследствии было предложено использовать эффект образования сквозных каналов специально для создания пористых сред – вышеупомянутых трековых мембран. В отличие от трековых детекторов при получении трековых мембран параметры облучающих (бомбардирующих) частиц (энергия, направление) задаются заранее. В настоящее время для облучения чаще всего используются поток идентичных высокоэнергетических ионов с одинаковой энергией, получаемых на ускорителях. При этом плотность облучения (количество ионов на единицу площади) выбирается достаточно высокой – до сотен миллионов частиц на см2.

Особенностью получаемых таким методом материалов является идентичность образовавшихся пор и их правильная цилиндрическая форма, а также возможность контролируемо варьировать эти параметры в широких пределах. Наша страна имеет приоритет в разработке таких фильтров – см., например, работы [2]. В настоящее время такие фильтры производятся в ряде стран, в России различные типы ТМ изготавливаются в ОИЯИ (г. Дубна).

Параметры получаемых поровых структур (пленок) определяются условиями их получения. Как правило, поры имеют правильную цилиндрическую форму, диаметры от 20 до сотен нм (и даже до нескольких микрон), характеризуются малым разбросом по диаметрам (5–7%) и высокой поверхностной плотностью (106–109 пор/см2). Такие поровые структуры применяются для большинства задач матричного синтеза. Отметим важную возможность изменения профиля пор – в зависимости от условий получения они могут иметь иную, например, коническую или сигарообразную форму, а также различные наклоны.

Сочетание различных характеристик определяет области применения ТМ. Традиционно ТМ используются для тонкой фильтрации – в медицине, биологии, пищевой промышленности [3, 4]. Одним из важнейших параметров здесь является высокая селективность, определяемая малым разбросом пор по диаметрам. Характер фильтрации (на поверхности, а не в глубине пор) облегчает решение другой задачи – выделения требуемых частиц из раствора.

В 90-х гг. прошлого века возникло еще одно направление использования таких мембран – матричный синтез (МС), называемый также темплатным синтезом. Суть этого процесса состоит в заполнении пор матрицы требуемым веществом, формирующим слепки, реплики поровых каналов. В принципе, матрицы для МС могут быть самыми разными – ТМ, пористые силикаты, оксиды, цеолиты. Идея использования поровых каналов для МС возникла достаточно давно: так, в работе [5] было предложено использовать поры, образовавшиеся при травлении латентных треков в слюде для гальванического заполнения никелем. Поры в оксидной матрице были использованы авторами [6] для получения реплик из кобальта и никеля. Отметим, что авторами было предложено использовать такие структуры для магнитной записи высокой плотности. Затем подход был применен уже для ТМ: метод впервые детально описан в [7–9]. В настоящее время ТМ являются одним из наиболее распространенных видов матриц. Основной “конкурент ТМ” – пористый оксид алюминия, идея использования которого описана несколько позднее – в работе [10]. ПОА обладает рядом неоспоримых преимуществ – упорядоченным расположением пор, термостойкостью. К достоинствам же ТМ следует отнести гибкость, возможность контролируемого и независимого изменения различных параметров в широких пределах.

Общие идеи получения наноструктур и роль метода матричного синтеза описана в ряде статей и книг – например, в [11, 12]. Отметим, что применяемые в процессе ростовые матрицы (как полимерные, так и из оксида алюминия) являются наноматериалами. По терминологии, предложенной еще Фейнманом, способ получения таких полимерных матриц следует отнести к способу “сверху–вниз”, в то время как гальваническое осаждение металла в поры матриц – к способу “снизу–вверх” [12]. Обзор ряда методов получения полимерных темплатов и применения метода электроосаждения для получения НП дан в работе [13].

Материалы, “вводимые” в поры, также могут быть совершенно различными – полимеры, водорастворимые соли, металлы и т.п. В зависимости от материала подбирается и способ его “загрузки” – из которых химической и электрохимический являются основными (но не единственными). В настоящей работе в качестве матрицы используются ТМ, в поры которых вводится металл (металлы), для чего используется метод гальванического осаждения. Важной особенностью данного метода является то, что он дает возможность получения конгломерата (массива, ансамбля) из огромного числа практически идентичных по размеру структурных единиц, ориентированных определенным образом (как правило-параллельно). Например, становится возможным получать цилиндрические наночастицы в полупромышленном масштабе. К преимуществам метода относятся и возможность регулирования и высокая воспроизводимость результатов.

Стоит подчеркнуть принципиальные различия ТМ, используемых для фильтрации и для МС. Так, для повышения эффективности фильтрации требуется максимальная пористость – для этого количество пор на единицу площади повышают, а для уменьшения вероятности пересечения сами поры при этом делают с разной ориентацией (наклоном). Напротив, для МС нужны, как правило, взаимно параллельные поры, часто – с небольшой плотностью их расположения. Также известно, что принципиальным преимуществом ТМ является возможность создания в них пор с особой формой сечения (профилированные поры). Однако и здесь требования задач фильтрации и МС могут быть различными. Для фильтрации иногда используются “бутылкообразные” поры или “сигарообразные” поры, которые позволяют увеличить производительность при сохранении селективности. В МС в ряде случаев также используются профилированные поры – но совсем иного типа – например, конусообразные (они используются для получения конических реплик – “острий” – см. ниже). Часто это уже несквозные, “тупиковые” поры. При этом матрица, строго говоря, уже не является “фильтром”, т.к. не обладает проницаемостью, а процесс ее заполнения имеет свои особенности.

Разную роль могут играть и стенки пор: для фильтрации они в большинстве случаев должны быть гладкими – для уменьшения гидродинамического сопротивления [3]. В МС параметры стенок пор также бывают важны: в зависимости от решаемых задач могут требоваться либо гладкие стенки пор, либо, наоборот, шероховатые. Очевидно, что шероховатость стенок пор определяет шероховатость поверхности получаемых НП. А этот параметр важен, например, для магнитных материалов (см. ниже). В этом случае шероховатость поверхности может заметно влиять на характер перемагничивания. Например, в НП с шероховатыми стенками происходит замедление движения границ доменов, “пиннингуемых” на дефектах стенки; напротив, в НП с гладкими стенками процесс перемагничивания облегчается. Соответственно, коэрцитивная сила в первом случае возрастает, а во втором – уменьшается. Так, в работе [14] проведен теоретический и экспериментальный анализ: на конкретных примерах показана зависимость коэрцитивной силы от шероховатости стенок.

Метод МС дает возможность получения различных видов “конечного продукта”. Для роста массива НП методом гальванического запыления на поверхность ТМ наносится металлический контактный слой (обычно – медный). После заполнения пор металлом матрица может отделяться (путем растворения в растворе щелочи) – при этом образуется массив НП, закрепленных на общем основании. При условии предварительного удаления основания с поверхности мембраны, после растворения последней образуются отдельные, не связанные друг с другом нанопроволоки – обычно в виде взвеси в растворе. Другим вариантом конечного продукта является массив НП внутри полимерной матрицы – т.н. “металлполимерный композит”. При этом контактный металлический слой (подложка) на одной стороне мембраны – в зависимости от задачи – может быть оставлен или удален. Важно, что контактные слои могут наноситься (или удаляться) также и методами литографии и быть несплошными – например, в виде чередующихся параллельных полосок, отделенных друг от друга непроводящими областями.

При этом получаемые структуры могут быть как гомогенными, так и состоящими из областей различного состава (см. ниже). Область потенциального применения таких структур весьма широка – она определяется как геометрическими параметрами НП, так и материалом [1].

Возможные применения, связанные с формой (топографией) массива НП. Известно, что массив НП (закрепленных на общем основании) имеет повышенную (по сравнению с плоской поверхностью) площадь поверхности. В работе [16] показано увеличение теплоотдачи с поверхности с остриями более чем на 30%. Авторы предлагают использовать это явление для эффективного теплоотвода [17]. Увеличение эффективной площади поверхности дает возможность использования массивов НП в катализе. Так, в работе [18] показано, что эффективность каталитического окисления СО до СО2 на медной поверхности значительно выше в случае поверхности с нанопроволоками (выход увеличивается до двух раз по сравнению с плоской поверхностью).

Другая особенность – малый радиус закругления кончиков отдельных НП (острий) позволяет создавать значительно усиленное электрическое поле (эффект острия, громоотвода). Последнее может использоваться при создании эмиттеров электронов (холодных катодов). Полевая эмиссия электронов с медных нанопроволок была изучена в [19]. Показано, что напряженность поля на остриях достигает величин 107 В/м уже при приложении сравнительно малых напряжений на образец. Следствием этого является значительное увеличение эмиссионного тока; в целом зависимости тока от напряжения подчиняется зависимости Фоулера–Нордхейма. В последующих работах – например [20] – изучены эмиссионные способности НП из других металлов – никеля и золота. В последнем случае обнаружен дополнительный рост эффективности эмиссии.

Авторы [21, 22] предложили использовать массив острий для усиления эмиссии (“облегчении отрыва с поверхности”) тяжелых молекул. Была показана эффективность применения таких структур при создании эффективных подложек в масс-спектрометрии. Проведено сравнение НП цилиндрической формы и конической формы (“острия”), показана более высокая эффективность эмиссии во втором случае.

Еще одно направление применения таких структур – это оптика и спектроскопия. Здесь большой интерес представляют нелинейно-оптические эффекты, возникающие вследствие усиления поля на остриях с малым радиусом кривизны. Так, в работе [23] массивы НП (параллельных друг другу или наоборот пересекающихся) используются для усиления SERS-сигнала анализируемого вещества, нанесенного на такую структуру.

Возможные применения, связанные c материалом НП. Особый интерес представляет создание НП из магнитных материалов – например, из металлов группы железа. Получение объектов с управляемой кристаллической структурой, размерами (малым диаметром и регулируемым аспектным отношением) и составом – позволяет варьировать магнитные свойства. Эти изменения могут осуществляться за счет изменения соотношения кристаллической анизотропии и анизотропии формы – см. [24]. Например, одинаково ориентированные НП с диаметром менее 100 нм демонстрируют заметное увеличение коэрцитивной силы и могут использоваться при создании постоянных магнитов. Изменение магнитных свойств (получения материалов с особыми магнитными свойствами) также может быть достигнуто при получении гомогенных двухкомпонентных (или многокомпонентных) структур – т.н. НП из сплавов. Другой тип структур – гетерогенные НП, состоящие из чередующихся слоев различного состава (т.н. слоевые НП) – имеют широкие применения в электронике и спинтронике. В этом случае чередование слоев с различными магнитными свойствами, наличие границ между слоями – дает возможность взаимного регулирования различных параметров (например, сопротивления за счет изменения магнитного поля). Современный обзор по применению матричного синтеза для получения магнитных НП приведен в [25]. В целом анализ литературы позволяет сделать вывод о том, что для практических задач требуются самые разные типы НП. Задачи их получения не решены полностью. Для дальнейшего продвижения необходимо изучение особенностей электроосаждения металлов. Ниже приводится несколько конкретных примеров получения структур различных типов и исследования процессов гальванического осаждения металлов в поры ТМ.

Особенности гальванического процесса в матричном синтезе. Как упомянуто выше, задача процесса состоит в электрохимическом заполнении пор матрицы металлом. Катодом служит предварительно металлизированная поверхность мембраны, а процесс организуется так, что ионы металла из электролита восстанавливаются непосредственно в поровых каналах. При этом происходит заполнение поровых каналов, степень которого зависит, в частности, от продолжительности процесса. Процесс гальванического осаждения металлов известен с 19 в. – он хорошо изучен, легко регулируется и воспроизводится. Преимуществом данного процесса является его повторяемость и возможность, как заранее задавать режимы осаждения, которые определяют структуру получаемых осадков, так и отслеживать и изменять параметры непосредственно во время роста. Вместе с тем проведение процесса во множестве узких поровых каналах имеет ряд специфических особенностей, часть из которых рассмотрена ниже.

Гальваническое осаждение металла в поры ТМ проводится (как правило) в потенциостатическом режиме. При этом фиксируется напряжение и в ходе процесса строится график зависимости тока от времени. Такие зависимости (описанные еще в первых работах по МС) несут информацию о характере протекания процесса. Как правило, полученные кривые состоят из нескольких участков. На первом, коротком по времени (несколько секунд) этапе происходит установление квазистационарного режима массопереноса, перезарядка двойного слоя. На втором этапе происходит собственно заполнение металлом поровых каналов: считалось, что это практически стационарный процесс и ток практически не меняется. Третий этап – начало резкого роста тока (подъем кривой) – связан с тем, что после полного заполнения порового канала растущий металл выходит наружу и дальнейший процесс электроосаждения происходит уже не в ограниченном поровом канале. При этом рост металла происходит во все стороны и обычно над каждой порой образуются полусферические структуры – т.н. “шапочки”. При этом эффективная площадь катода резко увеличивается, что в условиях потенциостатического режима приводит к увеличению тока. Дальнейший рост отдельных “шапочек” приводит к их перекрытию и к образованию уже сплошного слоя металла на поверхности. Этому этапу соответствует выход графика на горизонтальный участок (насыщение). Получаемые графики могут нести важную информацию о характере протекания процесса. Описанные выше графики обычно исследуются на первом этапе изучения процесса и отработки режимов. Для получения массива НП процесс не доводится до перероста и образования “шапочки”, а прекращается при приближении к полному заполнению пор.

В работах [26, 27] изучен характер кривых электроосаждения в зависимости от диаметра пор и ростового напряжения (напряжения на ячейке). Примеры полученных в этой работе графиков (для роста НП из чистого кобальта в порах 500 и 100 нм соответственно) приведены на рис. 1.

Форма кривых доказывает нелинейность второго (основного) этапа процесса. Видно, что в начале электроосаждения ток падает, затем увеличивается. Можно предположить, что это связано с конкуренцией двух процессов: истощением электролита в порах и уменьшением толщины слоя электролита в поре по мере заполнения пор. Очевидно, что первый процесс приводит к замедлению скорости электроосаждения, второй – к ее увеличению. Роль первого процесса значительна на начальном этапе, второго – на заключительном. Важно, что эффект зависит от диаметра пор и от величины прикладываемого напряжения. Эффект этот сильнее проявляется в узких порах и/или при увеличении ростового напряжения. Очевидно, что это связано с диффузионными ограничениями, происходящими в узких поровых каналах, и может объясняться уменьшением подвижности ионов в узком поровом канале.

В работе [28] (на примере роста НП из кобальта) исследовано влияние поверхностной плотности пор на характер их заполнения. Известно, что на характер процесса осаждения металла влияет приповерхностный диффузионный слой. В случае матричного синтеза диффузионный слой включает в себя область внутри поры и область электролита, примыкающую к “выходу” (устью) поры. Величина первой составляющей меняется по мере роста НП от 10 мкм в начале роста (практически это вся длина поры) до нулевого значения (в конце роста, когда НП заполнила весь поровый канал). Величина второй составляющей зависит от того, сливаются ли у поверхности матрицы диффузионные области соседних пор. Возможны два сильно отличающихся случая. При сравнительно небольшой плотности пор эти области соседних пор не перекрываются – их можно представить как полусферы с радиусом, несколько превышающим радиус поры. В этом случае к диффузионному слою внутри поры добавляется сравнительно небольшая величина, равная радиусу такой полусферы. Во втором случае, при высокой плотности пор и, соответственно, малом межпоровом расстоянии, соседние полусферы перекрываются. Это приводит к тому, что диффузионный слой становится сплошным, и “покрывает” всю поверхность. При этом его эффективная толщина многократно увеличивается. Характер заполнения пор в двух описанных случаях будет различным. В первом случае по мере заполнения пор относительное изменение длины диффузионного слоя будет значительным. Это вызовет изменение условий электроосаждения по мере роста НП. Во втором случае суммарная толщина диффузионного слоя будет определяться в основном областью вне пор. При этом по мере роста НП относительное уменьшение толщины диффузионного слоя будет значительно меньшим. Можно предположить, что вследствие этого во втором случае условия осаждения во время роста НП будут меняться значительно меньше и характер осаждения станет более равномерным. Однако при этом будут различаться и скорости осаждения: во втором случае увеличение эффективной толщины диффузионного слоя приводило к замедлению скорости роста. Описанные закономерности наблюдалось в работе [28], где сравнивались матрицы с плотностью пор 108 и 1.2 × 109 пор на см2. Отметим, что в работах [26, 27] рассматривались матрицы с малой плотностью пор и, соответственно, с непересекающимися внешними диффузионными слоями.

При получении двухкомпонентных (многокомпонентных) НП характер процесса сложнее. Использование многокомпонентных составов позволяет в зависимости от режимов процесса получать гомогенные структуры (т.н. НП из сплавов) и гетерогенные структуры, состав которых периодически изменяется по длине (т.н. слоевые НП). Аспекты электроосаждения многокомпонентных составов в поры матриц изложены в ряде фундаментальных работ [29, 30].

Первый тип структур, НП из сплавов, весьма перспективны в качестве магнитных структур со свойствами, изменяющимися в широком диапазоне – от магнитомягких (магнитопроводы, экраны) до магнитожестких (постоянные магниты, устройства для записи информации). Для роста этих наноструктур используется электролит, содержащий ионы требуемых металлов. Процесс проводится при напряжении на ячейке, достаточном для осаждения всех металлов, при этом образуется “смесь” – как правило, это твердый раствор металлов. Характер потенциостатических кривых примерно такой же, как и при электроосаждении чистых металлов. Одним из важнейших вопросов при этом является элементный состав получаемых НП: как правило, он заметно отличается от состава ростового электролита. Последнее связано с различными условиями осаждения, с различными потенциалами осаждения металлов. Кроме того, проявляется т.н. эффект аномального соосаждения железа. Известно, что равновесный потенциал осаждения ионов железа выше, чем у кобальта или никеля. В соответствии с этим даже при достаточном потенциале ионы железа должны осаждаться медленнее. Однако в эксперименте наблюдается обратная зависимость – осаждение железа происходит быстрее (аномальное соосаждение).

Для НП, полученных в порах ПОА, это было обнаружено в работе [31]. В работе [32] было исследовано электроосаждение сплавов FeCo и FeNi уже в поры ТМ. Отметим, что НП еще одного типа – из сплава NiCo – весьма интересны, однако из-за близости потенциалов осаждения их контролируемое получение затруднено. Показано, что при осаждении FeCo, состав НП практически совпадает с составом ростового электролита и не зависит от напряжения на ячейке (по крайней мере в применявшихся диапазонах 1–2 В). Также состав НП практически не изменяется по длине. Совершенно иная картина наблюдается в случае FeNi НП: состав НП значительно отличается от состава электролита. В этом случае наблюдается аномального соосаждения железа: концентрация железа в НП заметно выше, чем в электролите. Эффект этот наиболее выражен при низких потенциалах осаждения. Кроме того, наблюдается изменение состава НП по длине. Различный характер электроосаждения этих двух сплавов может быть вызван тем, что подвижность ионов железа и кобальта практически одинакова, в то время как подвижность ионов никеля относительно ионов железа заметно ниже.

Таким образом, этот эффект, известный ранее для случая осаждения объемных материалов (или тонких слоев), проявляется и при получении НП.

СЛОЕВЫЕ НП

Другим типом многокомпонентных (двухкомпонентных) структур являются гетерогенные структуры – т.н. слоевые НП. В этом случае элементный состав периодически изменяется по длине НП, которая состоит из областей (слоев) различного состава. О том, что НП, состоящие из чередующихся слоев магнитного металла и немагнитного металла – спейсера, (обычно это медь) имеют широкие перспективы применения в спинтронике, написано еще в первых статьях – например, в статье будущего лауреата Нобелевской премии А. Ферта [33], и в последующих работах – например, в [34]. Перспективы использования таких НП в качестве сенсоров описаны в работах [35–37].

НП с чередованием слоев из двух различных металлов (или сплавов) были получены в работе [38], где также была продемонстрирована возможность получения на таких структурах генерации электромагнитнго излучения терагерцовой частоты.

Можно отметить два основных способа получения таких структур на основе пористых матриц. Их можно получать периодически сменяя электролит или проводя процесс в различных гальванических ваннах (отсюда одно из названий процесса – двухванновый). Недостатком процесса является его сложность, особенно при получении структур с тонкими слоями-соответственно, состоящими из десятков и сотен фрагментов. Более удобен здесь оказался второй подход – т.н. “однованновый” метод. При этом процесс проводится в одном электролите, содержащем ионы всех требуемых металлов. Отличием от получения сплавов в этом случае будет то, что процесс проводится при периодически изменяющемся напряжении (т.н. импульсный режим). При соответствующем подборе напряжений в каждом импульсе будет происходить либо осаждение только более “благородного” металла, либо осаждение обоих металлов. Во втором случае их соотношение можно менять уже за счет подбора состава электролита. В результате формируется НП, состоящая из областей (слоев) с различным составом; толщины этих слоев будут определяться длительностью соответствующего ростового импульса.

В работах отмечается, что и в этом случае важнейшими параметрами будет элементный состав разных слоев и качество границы (интерфейса) между ними. Отметим, что для ряда задач (например, в спинтронике) критическое значение может иметь толщина слоя – так, в ряде случаев она должна быть меньше длины пробега электрона или длины спиновой релаксации: часто эта величина не должна превышать 5–10 нм. Существенную роль имеет и неизменность этого параметра вдоль всей длины НП. Не менее важным оказывается и характер границы между слоями (интерфейс): граница должна быть достаточно четкой (без диффузных областей) и иметь плоскую форму. Контроль элементного состава различных слоев также является важной задачей.

Другие типы структур. Перечисленными вариантами структур – из одного металла, из сплава, из чередующихся слоев – не исчерпывается многообразие типов НП. Методы электрохимии дают возможность получения и других типов структур:

1) Градиентные НП-элементный состав (или диаметр) достаточно плавно изменяется по длине;

2) НП типа “Стержень–оболочка”: в этом случае в каждой НП сердцевина состоящая из одного металла покрыта слоем (оболочкой) из другого – своеобразный вариант композитного материала;

3) Полые НП (“трубчатые” структуры), которые могут служить наноканалами или наноконтейнерами.

Отметим, что формирование таких структур определяется также величиной адгезии металла к стенкам пор в процессе электроосаждения.

В целом в большинстве описанных случаев в состав материала входят сплавы – по этой причине детальное изучение процесса образования НП из сплавов представляется весьма важным. Ниже приведены экспериментальные результаты, полученные авторами в настоящей работе.

Можно заметить, что все вышеперечисленные структуры могут представлять практический интерес – однако их контролируемое и воспроизводимое получение требует боле детального изучения процесса их синтеза. И в первую очередь это относится к особенностям диффузии ионов в узких поровых каналах. Изучение теории этих процессов является предметом дальнейших исследований. Ниже приведен ряд экспериментальных результатов полученных при получении НП из сплавов.

Эксперимент. В экспериментальной части данной работы изучен характер электроосаждения сплава в поры различного диаметра. Так, изучено влияние диаметра пор матрицы и ростового напряжения на элементный состав НП и распределение элементов по длине. Исследование проводилось на примере НП из железо-никелевого сплава близкого по составу к пермаллою. Интерес к последнему обусловлен, в частности, тем, что это перспективный магнитомягкий материал. Выше было упомянуто, что при осаждении НП данного состава (в других условиях) сильно выражен эффект т.н. аномального электроосаждения железа: скорость осаждения последнего значительно превышает скорость осаждения никеля. Соответственно, это приводит к изменению состава получаемых FeNi НП. Также было показано, что эффект сильно зависит от условий электроосаждения. В настоящей работе эти исследования были продолжены.

Получение нанопроволок FeNi. В качестве матриц применялись трековые мембраны из полиэтилентерефталата (ПЭТФ), изготовленные в ОИЯИ г. Дубна. Толщина всех мембран (матриц) составляла 12 мкм, основные их параметры представлены в табл. 1.

Таблица 1.

Параметры применяемых матриц

| № | Диаметр пор, нм | Средний разброс пор по диаметрам | Плотность пор, см–2 | Эффективная площадь рабочей зоны на 1 см2 образца, см2 |

|---|---|---|---|---|

| 1 | 100 | 5–7% | 1.2 × 109 | 0.09 |

| 2 | 65 | 7–10% | 4.6 × 109 | 0.15 |

| 3 | 30 | 10–15% | 9 × 109 | 0.06 |

Состав электролита был предложен в статье [29]. Основу электролита составляют водные растворы солей металлов: NiSO4∙7H2O – 16 г/л; NiCl2∙6H2O – 40 г/л и FeSO4∙7H2O – 8 г/л. Также в состав входили несколько добавок: H3BO3 – 25 г/л (стабилизатор), лаурилсульфат натрия – 1 г/л (для увеличения смачиваемости пор матрицы) и аскорбиновая кислота – 1 г/л (для предотвращения перехода двухвалентных ионов железа в трехвалентное состояние).

Электроосаждение проводилось в специально изготовленной гальванической ячейке из поликарбоната, общая площадь мембраны составляла 2 см2, объем электролита – 30 мл. Использовался железный анод, площадь которого составляла около 5 см2. Отметим, что геометрия ячейки, а также то, что площадь анода была значительно выше площади рабочей зоны, обеспечивали высокую равномерность процесса осаждения в различных частях мембраны. Ранее выбранная схема эксперимента позволяла при потенциале 1.5 В в порах с диаметром 100 нм получать НП с составом, приближенным к пермаллою [32].

В качестве источника тока применялся потенциостат-гальваностат Elins Р-2Х. В серии экспериментов задавались различные напряжения на ячейке – в пределах от 1 до 2 В. Данный интервал напряжений осаждения выбран исходя из того, что при снижении н ниже 1 В никель практически полностью перестает осаждаться, а при увеличении выше 2 В резко увеличивается выделение водорода, что делает процесс осаждения нерегулируемым и невоспроизводимым. Осаждение проводилось по двухэлектродной схеме, в потенциостатическом режиме (задавались и поддерживались вышеупомянутые значения напряжения). Ход процесса контролировался по записи хроноамперограмм (зависимость тока от времени).

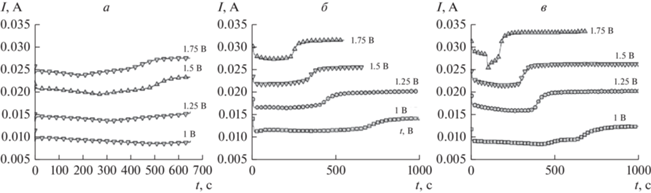

Результаты. Полученные хроноамперограммы (для двух типов матриц и для различных напряжений на ячейке) приведены на рис. 2. На первом этапе электроосаждение было доведено до полного заполнения пор, образования шапочек и формирования сплошного слоя.

Рис. 2.

Хроноамперограммы электроосаждения FeNi НП в матрицы с порами диаметром 100 (а), 65 (б) и 30 нм (в). Напряжения на ячейке приведены рядом с графиками.

Сравнение приведенных графиков показывает их сходство – процесс можно условно разделить на четыре этапа: этап начала роста, собственно рост НП, участок возрастания силы тока (начало выхода растущего металла за пределы поры и образование т.н. “шапочек”). Последний участок (выход на плато) – соответствует слиянию “шапочек”, приводящему к образованию сплошной металлической поверхности. Данная последовательность описана во многих работах для других типов НП. Сравнение кривых также показывает, что увеличение напряжения во всех случаях приводит к ускорению роста НП. При этом масса осажденного вещества может быть рассчитана по закону Фарадея.

Полученные графики позволили определить среднее время заполнения пор (до начала образования “шапочек”), и рассчитать скорость роста – данные приведены в табл. 2.

Таблица 2.

Скорости роста НП в зависимости от диаметра и напряжения на ячейке

| Диаметр НП d, нм | Скорость роста V, мкм/с | ||||

|---|---|---|---|---|---|

| напряжение на ячейке U, В | |||||

| 1 | 1.25 | 1.5 | 1.75 | 2 | |

| 100 | 0.014 | 0.017 | 0.024 | 0.030 | 0.045 |

| 65 | 0.012 | 0.014 | 0.020 | 0.031 | 0.058 |

| 30 | 0.014 | 0.026 | 0.025 | 0.062 | – |

На следующих этапах эксперимента рост проводился в эквивалентных условиях, однако время роста было уменьшено – оно составляло примерно 80% от времени заполнения пор (до начала подъема графиков) – таким образом, была минимизирована возможность выхода металла за пределы пор. В результате были получены собственно НП; изучение их топографии, элементного состава и структуры представлено ниже.

МИКРОСКОПИЯ И ЭЛЕМЕНТНЫЙ АНАЛИЗ

Электронномикроскопические исследования массивов НП проводились на сканирующем электроном микроскопе (СЭМ) JEOL JSM 6000 plus (с элементным анализом) в режиме вторичных электронов, использовалось ускоряющее напряжение 15 кВ. Стоит отметить, что для проведения микроскопических исследований матрица с образца удалялась, и проводился анализ массива НП “стоящих” на медной подложке. Совместно с изучением топографии проводился элементный анализ. Последний проводился как в интегральном режиме (диаметр область анализа составлял 8–10 мкм – т.е. приблизительно равен длине НП), так и в режиме изучения отдельных областей (в этом случае диаметр области анализа уменьшался до 1.5 мкм).

Примеры полученных СЭМ-изображений трех типов образцов (НП, расположенные на общем основании) приведены на рис. 3. Прямоугольниками на этих изображениях выделены области интегрального и локального элементного анализа, описанного ниже.

Рис. 3.

СЭМ-изображения образцов FeNi НП, полученных в матрицах с диаметрами пор: 100 (а), 65 (б) и 30 нм (в).

Анализ полученных изображений свидетельствует о том, что диаметр синтезированных НП несколько больше диаметра пор – он составляет примерно 40 и 75 нм, соответственно. Отличие диаметра НП от диаметра пор матрицы описано в ряде работ для других типов НП. Причиной этого может быть “растягивание” полимера растущим в поровом канале металлом. Другой причиной может быть формированием слоя окисла на поверхности НП (на воздухе, после отделения полимерной матрицы) – наличие слоя окисла на поверхности НП данного типа а также НП из FeCo было продемонстрировано ранее в работах [39, 40]. Представленные СЭМ-изображения также демонстрируют достаточно высокую однородность массива НП по длинам.

Важнейшей частью работы является анализ элементного состава полученных НП. Результаты интегрального элементного анализа представлены на рис. 4 – приведены графики зависимости содержания железа от ростового напряжения для роста в матрицах с порами 100, 65 и 30 нм.

Рис. 4.

Интегральный элементный анализ: общее содержание железа (по отношению к никелю) в образцах НП, выращенных в порах с диаметром 100, 65 и 30 нм, в зависимости от потенциала осаждения. (Для сравнения приводится концентрация ионов железа в электролите – 11%.)

Приведенные данные показывают, что содержание железа в НП во всех случаях выше, чем в ростовом электролите – что связано с его аномальным соосаждением.

Видно, что величина этого эффекта уменьшается с уменьшением диаметра пор. Одной из причин этого может быть изменение рН раствора в порах – в узких поровых каналах из-за замедления диффузии ионов водорода эффект уменьшения кислотности может проявляться в большей степени. Поскольку процесс осаждения именно ионов железа зависит от количества ионов водорода вблизи рабочей зоны – увеличение рН может вызвать замедление электросаждения железа.

Из представленных результатов также следует, что эффект аномального соосаждения уменьшается с увеличением напряжения на ячейке, что совпадает с результатами исследования подобных зависимостей в других матрицах [32]. Видно, что повышение напряжения (и, соответственно, плотности тока) изменяет соотношение между осаждаемыми металлами в сторону уменьшения количества железа. Возможно это связано с тем, что парциальная поляризационная кривая для никеля идет более круто чем для железа.

Отметим, что увеличение напряжения и, соответственно, плотности тока приводит к ускорению всех процессов – однако в различной степени. Происходит и ускорение выделения водорода (наблюдается формирование мельчайших пузырьков в устьях пор); при этом возможна частичная “закупорка” пор, приводящая к тому, что заполняются не все поровые каналы. Эффект этот проявляется значительно сильнее в порах малого диаметра.

К сожалению, пока не удалось объяснить заметный рост концентрации железа в НП полученных в узких порах при повышении напряжения (до 2 В).

Локальный элементный анализ. На следующем этапе проводилось исследование распределения элементов вдоль оси НП. На рис. 3б показан пример выбора областей для проведения локального элементного анализа. Полученные результаты приведены в табл. 3.

Таблица 3.

Элементный анализ по длине FeNi НП

| Для массива НП с диаметром 100 нм | |||||

|---|---|---|---|---|---|

| U, В | 1 | 1.25 | 1.5 | 1.75 | 2 |

| Номер исследуемой области | Атомная концентрация Fe относительно Ni в НП, % | ||||

| 4 | 43 | – | 27 | – | 19 |

| 3 | 35 | – | 21 | – | 16 |

| 2 | 32 | – | 21 | – | 14 |

| 1 | 27 | – | 21 | – | 13 |

| Для массива НП с диаметром 65 нм | |||||

| U, В | 1 | 1.25 | 1.5 | 1.75 | 2 |

| Номер исследуемой области | Атомная концентрация Fe относительно Ni в НП, % | ||||

| 4 | 29 | 25 | 19 | 17 | 16 |

| 3 | 26 | 22 | 16 | 16 | 14 |

| 2 | 26 | 20 | 14 | 13 | 12 |

| 1 | 27 | 26 | 16 | 14 | 15 |

| Для массива НП с диаметром 30 нм | |||||

| U, В | 1 | 1.25 | 1.5 | 1.75 | 2 |

| Номер исследуемой области | Атомная концентрация Fe относительно Ni в НП, % | ||||

| 4 | 28 | 26 | 16 | 31 | 28 |

| 3 | 26 | 23 | 15 | 24 | 26 |

| 2 | 24 | 20 | 14 | 22 | 24 |

| 1 | 26 | 19 | 13 | 20 | 26 |

Приведенные данные показывают, что НП всех типов имеют не постоянное распределение элементов по длине. Во всех случаях относительная доля железа “в конце” НП выше, чем “в начале”. Можно предположить, что это связано с тем, что железо (концентрация ионов которого почти на порядок меньше концентрации ионов никеля) более чувствительно к условиями массопереноса.

Вместе с тем, характер этих изменений отличен для пор разного диаметра. Так, в случае НП с диаметром 65 нм для всех ростовых напряжений, а для НП с диаметром 30 нм для минимального ростового напряжения на первом этапе роста наблюдается уменьшение концентрации железа. (Т.е. в этих случаях доля Fe после начала роста уменьшается, и лишь затем начинает расти). Наблюдаемое изменение может быть связано с нестационарным массопереносом и формированием диффузионного слоя в начальной стадии процесса. Предположение об обеднении по железу электролита вблизи рабочей зоны после начала роста НП хорошо коррелирует с исследованиями кинетики роста НП из этого сплава [41] и с обнаруженной нелинейностью роста чистого железа [26]. Поэтому на первом этапе происходит обеднение ионами железа, и лишь затем, после формирования общего диффузионного слоя (в матрицах с высокой плотностью пор он захватывает общую область над мембраной толщиной в десятки микрон), ионы железа начинают поступать в рабочую зону из основного объема электролита. (теория процесса описана в [28]). Совокупность перечисленных факторов в целом может приводить к неравномерному (и немонотонно изменяющемуся) распределению элементов в НП.

Рентгенофазовый анализ полученных НП проводился на дифрактометре RIGAKU Miniflex 600 (излучение CuKα). Для проведения подобных исследований с образцов удалялась медная подложка, т.е. при этом исследовался металл-полимерный композит (сигнал от полимера виден на дифрактограммах как аморфное гало на угле 53°). На предварительном этапе измерения были проведены в диапазоне углов 20°–90°. При этом было показано, что два основных пика лежат в диапазоне 40°–55°, поэтому основная часть измерений была проведена для этого диапазона. Полученные дифрактограммы приведены на рис. 5.

Рис. 5.

Дифрактограммы образцов FeNi НП выращенных в матрицах с диаметром пор: (а) 65, (б) 30 нм. (На кривых отмечены соответствующие ростовые напряжения.)

Во всех случаях полученные НП имеют структуру твердого раствора с ГЦК решеткой. По полученным данным были рассчитаны межплоскостные расстояния – результаты приведены в табл. 4. В табл. 4 также даны значения размеров кристаллитов, определенных по полуширине линии (метод Дебая–Шерера).

Таблица 4.

Структурные параметры получаемых образцов в зависимости от потенциала осаждения

| Параметр решетки, Å | |||||

|---|---|---|---|---|---|

| Потенциал осаждения, В | |||||

| Диаметр НП | 1 | 1.25 | 1.5 | 1.75 | 2 |

| 65 | 3.57 | 3.55 | 3.55 | 3.55 | 3.54 |

| 30 | 3.56 | 3.55 | 3.55 | 3.55 | 3.54 |

| Средний размер кристаллитов, нм | |||||

| Потенциал осаждения, В | |||||

| Диаметр НП | 1 | 1.3 | 1.5 | 1.8 | 2 |

| 65 | 9.9 | 13.4 | 16 | 16 | 16 |

| 30 | 14.4 | 16 | 16 | 21.3 | 8 |

Анализ приведенных данных показывает, что увеличение ростового напряжения приводит к некоторому уменьшению параметра решетки. Это может объясняться тем, что, как описано выше, рост напряжения приводит к увеличению доли никеля, имеющего меньший ионный радиус. Установить корреляцию параметра решетки и диаметра пор не удалось. Размеры кристаллитов лежат в пределах 10–20 нм; четкой связи этой величины с ростовым напряжением или диаметром пор матрицы не прослеживается.

ВЫВОДЫ

В настоящей работе были выявлены закономерности роста и формирования структуры нанопроволок из сплава FeNi. Проведены СЭМ исследования как массива НП, так и единичных НП. Показано, что диаметр НП несколько превышает диаметр пор, что может быть связано с образованием оксида на поверхности. Измерение длины НП позволило оценить скорость их роста.

Интегральные исследования элементного состава НП выявили то, что содержание железа в НП во всех случаях превышает его содержание в электролите (наблюдается аномальное соосаждение железа). При повышении напряжения на ячейке наблюдается увеличение содержания никеля, что может быть связано с тем, что парциальная поляризационная кривая для никеля идет более круто, чем для железа.

Обнаруженное уменьшение содержания железа в НП с малым диаметром может объясняться изменением рН раствора в порах – в узких поровых каналах из-за замедления диффузии ионов водорода в большей степени проявляется эффект уменьшения кислотности. В свою очередь увеличение рН может вызвать замедление электроосаждения железа.

Локальный элементный анализ позволил выявить изменения состава и распределения элементов по длине в зависимости от потенциала осаждения и диаметра пор. Во всех случаях относительная доля железа “в конце” НП выше, чем “в начале”. Можно предположить, что это связано с тем, что железо более чувствительно к условиями массопереноса. В ряде случаев изменение концентрации железа по длине носит немонотонный характер: доля Fe после начала роста уменьшается, и лишь затем начинает расти. Наблюдаемое изменение может быть связано с нестационарным массопереносом и формированием диффузионного слоя в начальной стадии процесса.

Структурные исследования показали, что образцы представляют собой твердый раствор на основе никеля (ГЦК), в котором параметр решетки уменьшается с увеличением напряжения на ячейке. Это связано с тем, что рост напряжения приводит к увеличению доли никеля, имеющего меньший ионный радиус. Средний размер кристаллитов в НП с разным диаметром составлял 10–20 нм.

Полученные закономерности могут быть использованы для получения НП с заданными структурными и, как следствие, физическими свойствами. Это необходимо для создания различных устройств, таких как источники и приемники электромагнитного излучения, элементы спинтроники, компоненты систем для локальной доставки лекарств.

Для полученных экспериментальных результатов дано лишь качественное объяснение. Теоретический расчет планируется провести на последующих этапах исследования.

Список литературы

Дюррани С.А., Балл Р.К. Твердотельные ядерные детекторы: Пер. с англ. М.: Энергоатомиздат, 1990. 264 с.

Флеров Г.Н. // Вестник АН СССР. 1984. № 4. С. 35.

Брок Т. Мембранная фильтрация: Пер. с англ. М.: Мир, 1987. 464 с.

Апель П.Ю., Дмитриев С.Н. Мембраны. 2004. № 3(23). С. 32.

Possin G.E. // Rev. Sci. Instrum. 1970. V. 41. № 5. P. 772.

Kawai S., Ueda R.J. // Electrochem. Soc. 1975. V. 112. № 1. P. 32.

Chakavarti S.K., Vetter J. // Nucl. Instrum. Methods. Phys. Res. B. 1991. V. 62. № 1. P. 109.

Vetter J., Spohr R. // Nucl. Instrum. Methods. Phys. Res. B. 1993. V. 79. № 1–4. P. 691.

Martin S. // Science. 1994. V. 268. № 5193. P. 1961.

Masuda H., Fukuda K. // Science. 1995. V. 268. № 5216. P. 1466.

Елисеев А., Лукашин А. Функциональные наноматериалы. М.: Физматлит, 2010. 456 с.

Анищик В.М. Наноматериалы и нанотехнологии. Минск: Изд-во БГУ, 2008. 375 с.

Toimil-Molares M.E. Beilstein J. Nanotechnology. 2012. V. 3. P. 860.

Иванов А.А., Орлов В.А. // Физика твердого тела. 2011. Т. 83. № 12. С. 2318.

Lupu N. Electrodeposited Nanowires and Their Applications. Intech, 2010. 236 p.

Akapiev G.N., Dmitriev S.N., Erler B., Shirkova V.V., Shultz A., Pietsch H. // Nucl. Instrum. Methods. Phys. Res. B. 2003. V. 208. P. 133.

Schulz A., Akapiev G.N., Shirkova V.V., Rosler H., Dmitriev S.N. // Nucl. Instrum. Methods. Phys. Res. B. 2005. V. 236. № 1–4. P. 254.

Панов Д.В., Бычков В.Ю., Тюленин Ю.П., Загорский Д.Л., Каневский В.М., Волчков И.С. // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2021. № 12. С. 12.

Maurer F., Dangwal A., Lysenkov D., Muller G., Toimil–Molares M.E., Trautmann C., Brotz J., Fuess H. // Nucl. Instrum. Methods. Phys. Res. B. 2006. V. 245. № 1. P. 337.

Dangwal A., Pandey C.S., Muller G., Karim S., Cornelius T.W., Trautmann C. // Appl. Phys. Lett. 2008. V. 92. № 6. P. 063115

Zagorskiy D.L., Bedin S.A., Oleinikov V.A., Polyakov N.B., Rybalko O.G., Mchedlishvili B.V. // Radiation Meas. 2009. V. 44. № 9–10. P. 1123.

Oleinikov V.A., Zagorski D.L., Bedin S.A., Volosnikov A.A., Emelyanov P.A., Kozmin Y.P., Mchedlishvili B.V. // Radiation Meas. 2008. V. 43. P. S365.

Kozhina E.P., Bedin S.A., Nechaeva N.L., Podoynitsyn S.N., tarakanov V.P., Andreev S.N., Grigoriev Y.V., Naumov A.V. // Appl. Sci. 2021. V. 11. № 4. P. 1375.

Вонсовский С.В. Магнетизм. М.: Наука, 1971. 786 с.

Piraux L. Appl. Sci. 2020. V. 10. № 1832. P. 1.

Коротков В.В., Кудрявцев В.Н., Загорский Д.Л., Бедин С.А. // Гальванотехника и обработка поверхности. 2011. Т. 19. № 4. С. 23.

Коротков В.В., Кудрявцев В.Н., Кругликов С.С., Загорский Д.Л., Сульянов С.Н., Бедин С.А. // Гальванотехника и обработка поверхности. 2015. Т. 23. № 1. С. 24.

Кругликов С.С., Загорский Д.Л., Колесников В.А., Долуденко И.М., Бедин С.А. // Теоретические основы химической технологии. 2021. Т. 55. № 4. С. 1.

Vazquez M. Magnetic Nano- and Microwires: Design, Synthesis, Properties and Applications. Elsevier: Woodhead Publishing, 2015. 815 p.

Давыдов А.А., Волгин В.М. // Электрохимия. 2016. Т. 52. № 9б. С. 905.

Mansouri N., Benbrahim-Cherief N., Chainet E., Charlot F., Encinas T., Boudinar S., Benfedda B., Hamadou L., Kadri A. // J. Magn. Magn. Mater. 2020. V. 493. № 1. P. 165 746.

Загорский Д.Л., Долуденко И.М., Каневский В.М., Гилимьянова А.Р., Менушенков В.П., Савченко Е.С. // Известия РАН. Серия физическая. 2021. Т. 85. № 8. С. 1090.

Fert A., Piraux L. // J. Magn. Magn. Mater. 1999. V. 200. № 1–3. P. 338.

Mourachkine A., Yazyev O.V., Ducati C., Ansermet J.-Ph. // NANO Letters. 2008. V. 8. № 11. P. 3683.

Lee C., Oh Y., Yoon I.S., Kim S.H., Ju B.K., Hong J.M. // Nature—Scientific Reports. 2018. V. 8. P. 2763.

Ripka P., Grim V., Mirzaei M., Hrakova D., Uhrig J., Emmerich F., Thielemann Ch., Hejtmanek J., Kaman O., Tesar R. // Sensors. 2021. V. 21. № 3. P. 1.

Cui Y., Wei Q., Park H., Lieber C.M. // Science. 2001. V. 293. № 5533. P. 1289.

Гуляев Ю.В., Чигарев С.Г., Панас А.И., Вилков Е.А., Максимов Н.А., Загорский Д.Л., Шаталов А.С. // Письма в Журн. Технической физики. 2019. Т. 45. № 6. С. 27.

Жигалина О.М., Хмеленин Д.Н., Иванов И.М., Долуденко И.М., Загорский Д.Л. Кристаллография. 2021. Т. 66. № 6. С. 959.

Zagorskiy D., Doludenko I., Zhigalina O., Khmelenin D., Kanevskiy V. // Membranes. 2022. V. 12(2) P. 195.

Долуденко И.М. // Перспективные материалы. 2021. № 8. С. 74.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии