Российские нанотехнологии, 2022, T. 17, № 4, стр. 569-576

Уменьшение влияния неорганических примесей на наноструктуру окисленного полиакрилонитрильного волокна в производстве углеродных волокон методами управления

В. П. Бирюков *

Балаковский инженерно-технологический институт – филиал “НИЯУ МИФИ”

Балаково, Россия

* E-mail: bvp-bittu@mail.ru

Поступила в редакцию 03.12.2021

После доработки 21.12.2021

Принята к публикации 07.01.2022

Аннотация

Проведено исследование кинетики термостабилизации тройного полиакрилонитрильного (ПАН) волокна по плотности, распределения плотности по объему ПАН-волокна по переходам процесса путем анализа измельченных образцов волокна в градиентной колонке, его влияния на технологичность переработки ПАН-волокна. Выявлено, что гетерогенность процесса приводит к образованию зернистой наноструктуры, величина зерен которой, в большой степени определяющая дефектность структуры окисленного ПАН-волокна, зависит от содержания примесей в ПАН-волокне. Показано, что дефектность при текущем содержании примесей может быть сведена до минимально возможной за счет повышения скорости зародышеобразования и тем самым увеличения количества зерен и уменьшения их размеров путем повышения температуры до максимально возможной в условиях экзоэффекта. Предложены алгоритм и система управления, позволяющие проводить процесс на максимально возможной температуре без захода в зону термического разложения путем управления градиентом перепада температуры в печи термостабилизации.

ВВЕДЕНИЕ

Задачи нанотехнологии заключаются в разработке технологических процессов получения структурных элементов материалов на уровне атомов и молекул, которые в результате малой шкалы их структуры приводят к получению новых неожиданных свойств и нового уровня характеристик получаемых материалов [1]. Но имеется большое количество гетерогенных химических процессов, в которых преобразование материалов происходит путем зародышеобразования и их роста [2, 3], в результате чего перерабатываемые материалы получают наноструктурирование в виде зерен не целенаправленно для получения специфических свойств, а самопроизвольно в процессе прохождения необходимых для реализации технологического процесса химических реакций. На границах раздела получаемой зернистой структуры образуются несовершенства структуры и дефекты, на которых при механических, тепловых и других воздействиях образуются микротрещины, концентраторы напряжения, лежащие в основе разрушений материалов, находящихся под нагрузкой [4, 5]. Под действием внешних возмущающих факторов размеры наноэлементов могут увеличиваться, что приводит к повышению дефектности структуры материалов и снижению их характеристик. Так как наноструктурирование происходит в результате необходимых операций техпроцесса и устранить причину образования зерен нельзя, то встает задача уменьшения вредного влияния внешних факторов на наноструктуру путем корректировки режимных параметров технологических процессов.

Одной из основных проблем, сдерживающих рост механических характеристик углеродных волокон российского производства, является недостаточная химическая чистота отечественного полиакрилонитрильного (ПАН) прекурсора. Имеющиеся в отечественном ПАН-волокне неорганические примеси [6], изменяя условия зародышеобразования новой структуры при термической обработке [2, 3], приводят к неоднородности и дефектности структуры окисленных волокон и снижению характеристик углеродных волокон. Основным направлением решения данной проблемы является создание производства ПАН-волокна с повышенной чистотой и более стабильными свойствами. Но данная проблема может иметь место и для более чистых ПАН-волокон при меньших концентрациях примесей и на более высоком уровне прочности. Поэтому целесообразно использовать и другие возможности для снижения влияния неорганических примесей и повышения характеристик углеродного волокна. В работе рассматривается решение технологической задачи уменьшения влияния неорганических примесей в исходном ПАН-волокне на наноструктуру окисленного волокна путем применения методов управления. Для решения данной задачи необходимо изучить механизм влияния неорганических примесей на процесс термообработки, выявить управляемые параметры, которые могут определяться в процессе обработки ПАН-волокна, выбрать режимные параметры для использования в качестве управляющих воздействий, разработать алгоритм управления.

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Объект исследования. Механизмы и закономерности влияния неорганических примесей в исходном ПАН-волокне на наноструктуру термообработанного ПАН-волокна. Способ и система управления, обеспечивающие уменьшение влияния примесей на процесс термостабилизации методами управления.

Методика исследования. Экспериментальным путем получали кинетические кривые изменения плотности ПАН-волокон при различных режимах термообработки, с помощью теоретического анализа выявляли механизмы процесса, объясняющие полученные кинетические кривые и влияние неорганических примесей на их вид, проводили дополнительный теоретический анализ и экспериментальные исследования для подтверждения достоверности выявленных закономерностей [3].

Исследование кинетики термообработки ПАН‑волокна по плотности проводили по трем направлениям. На промышленной печи проводили исследование закономерностей фактического изменения плотности в процессе термостабилизации [7]. Из работающей печи вынимали жгуты, раскладывали во всю длину. Из полученной ленты с шагом одного прохода отбирали образцы и в градиентной колонке определяли их плотность.

На модернизированном приборе Динафил М немецкой фирмы Textechno [8] проводили исследование кинетики термообработки белого ПАН по плотности. Температуру обработки варьировали в пределах 200–270°С, длительность обработки от 0 до 60 мин. Расход воздуха в печи определялся одинаковой степенью открытия входного и выходного затворов печи. Печь прибора нагревалась до заданной температуры. С помощью верньерного устройства в рабочую зону печи вводился образец белого ПАН-волокна. По окончании заданного времени обработки образец выводился из печи и определялась его плотность. Для каждой температуры проводили несколько экспериментов с заданными временами обработки.

Исследование изменения кинетических характеристик ПАН-волокна в процессе термообработки. На модернизированном приборе Динафил М проводили дополнительную термообработку образцов ПАН-волокна, отобранных на выходах зон промышленной печи термостабилизации. Начальная температура обработки принималась равной температуре обработке в зоне отбора образца. Конечная температура и продолжительность обработки определялись планами экспериментов.

Плотность образцов ПАН-волокон при исследовании кинетики термообработки определяли с помощью градиентной колонки, содержащей смесь из толуола, тетрахлорида углерода и дибромэтана. Использовали колонки с градиентами 1.1–1.4 г/см3.

Исследование распределения плотности по объему образцов ПАН-волокна по переходам процесса термостабилизации проводили в градиентной колонке по методике [7]:

– измеряли среднюю плотность образца в градиентной колонке;

– образец волокна, не допуская нагрева, измельчали в ступке до размеров не более 1/4 диаметра волокна;

– полученный порошок высыпали в градиентную колонку и выдерживали до получения установившегося состояния;

– определяли верхнюю и нижнюю границы диапазона плотности;

– визуально анализировали распределение частиц волокна по плотности в полученном диапазоне;

– средняя плотность, полученная в градиентной колонке, не должна существенно отличаться от плотности, полученной по первому пункту.

Анализ влияния ширины коридора распределения плотности по объему ПАН-волокна на процесс обработки проводили путем оценки процента выхода углеродного волокна в партиях с разной шириной разброса плотности по объему [7].

РЕЗУЛЬТАТЫ

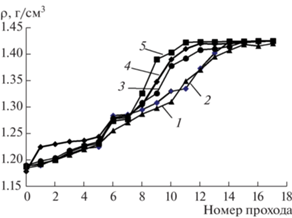

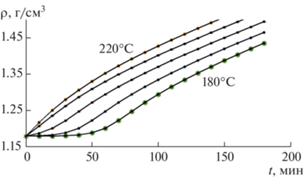

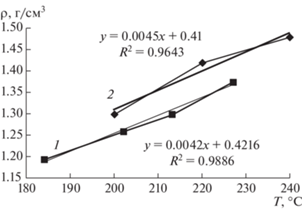

Приведенные на рис. 1 графики изменения плотности ПАН-волокон по зонам печи термостабилизации показывают большой разброс плотности в зонах печи и изменение вида кинетических кривых от сигмоидного (1, 2) до экспоненциального (3–5). В [2, 3] показано, что изменение вида кинетических кривых является индикатором изменения механизма процесса, а причиной может быть изменение скорости образования и роста зародышей вследствие наличия примесей в реагентах.

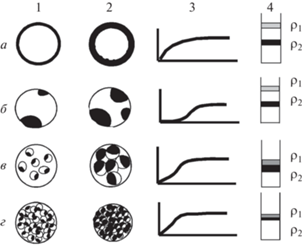

Окисление ПАН-волокна в воздушной среде относится к гетерогенным процессам. Согласно [2, 3] механизм гетерогенного процесса определяется двумя основными факторами: соотношением скоростей диффузии компонентов и скоростей самих химических реакций и соотношением скоростей зародышеобразования и их роста (рис. 2) [2, 3, 7].

Строки а, б на рис. 2 отображают случаи, когда твердое тело имеет большую плотность и не имеет пор, или они очень узкие. Если при этом скорость образования зародышей превышает скорость их роста (строка а), то зародыши быстро образуются по всей поверхности, затем процесс идет вглубь твердого тела. На начальном этапе фронт реакции большой, затем падает. Кинетическая кривая имеет экспоненциальный вид. Если скорость роста зародышей превышает скорость их образования (строка б), то образуется ограниченное количество зародышей, которые быстро растут. Фронт реакции вначале мал, затем растет, после смыкания зародышей снова падает. Кривая кинетики имеет сигмоидный характер.

Строки в, г отображают случаи, когда тело имеет малую плотность, большие поры. Диффузионные процессы проходят относительно быстро и процесс проходит по всему объему твердого тела [9]. Если при этом скорость роста зародышей превышает скорость их образования (строка в), то образуется ограниченное количество зародышей, которые быстро растут. Фронт реакции вначале мал, затем растет, после смыкания зародышей снова падает. Кривая кинетики имеет сигмоидный характер. Если скорость образования зародышей превышает скорость их роста (строка г), то зародыши быстро образуются по всему объему твердого тела, затем растут. На начальном этапе фронт реакции быстро увеличивается, затем падает. Процесс смещается в сторону квазигомогенности, а кинетическая кривая смещается к экспоненциальному виду.

Сравнение экспериментальных распределений плотности измельченных образцов ПАН-волокна в градиентной колонке с возможными позволяет определить реальный механизм процесса. Для процессов с малыми скоростями диффузии компонентов (строки а, б на рис. 2) [10] в градиентной колонке даже при малой степени измельчения должны одновременно находиться два слоя волокна (рис. 3а): с начальной плотностью исходного ПАН и конечной плотностью окисленного волокна. Для процессов, проходящих по всему сечению ПАН-волокон (строки в, г на рис. 2) при высокой степени измельчения, также должны быть два слоя волокна. Но при более грубой степени измельчения плотность в частицах усредняется, и в колонке может быть один слой, опускающийся вниз по степени обработки волокна (рис. 3б).

Экспериментальные образцы имеют один, опускающийся вниз по мере окисления, слой (рис. 3в) [7]. Но высота слоя для образцов ПАН-волокна из разных партий различная. Кроме того, в слое можно выделить три подслоя: верхний – равномерное облако более мелких частиц; средний – основная масса частиц волокна; нижний – отдельные более крупные частицы. Изменение высоты слоя и возможность выделить подслои позволяют говорить, что используемая степень измельчения достаточна для изучения исследуемых закономерностей.

Наличие одного слоя частиц показывает, что процесс идет по всему сечению элементарных волокон. Это обусловлено тем, что ПАН-сополимер является аморфно кристаллическим, имеет малый диаметр элементарных волокон и достаточно большое количество пор [9]. В таком случае механизм реального процесса находится в пределах случаев в и г на рис. 2. Получение сигмоидной кинетической кривой (линии 1, 2 на рис. 1, рис. 2 в) и большой высоты распределения измельченного волокна соответствует получению наноструктуры с относительно большими зернами и большей дефектностью. Близкая к экспоненциальной кинетическая кривая (линии 3–5 на рис. 1, рис. 2 г) и малая высота слоя измельченного волокна соответствуют получению относительно меньших зерен наноструктуры и, соответственно, меньшей дефектности окисленного ПАН-волокна. Кроме того, получение меньших зерен наноструктуры требует меньшей продолжительности процесса.

Таким образом, для получения максимальной равномерности гетерогенного процесса (квазигомогенности), минимальной продолжительности и минимального размера зерен наноструктуры необходимы близкая к экспоненциальному виду кинетическая кривая и малая высота измельченного волокна в градиентной колонке. Характерные для каждого процесса виды распределения измельченного волокна в градиентной колонке показаны в столбце 4 на рис. 2.

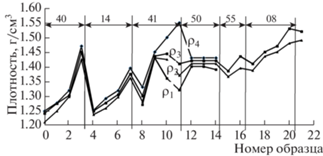

Наличие изменения ширины коридоров распределения плотности в процессе термостабилизации подтверждается экспериментальными данными, приведенными на рис. 4 [7]. Графики показывают наличие партий с широкими (партии 41, 55, 08) и узкими (партии 40, 14, 50) коридорами разброса плотности, что также подтверждает возможность гетерогенных и квазигомогенных режимов. В партиях 55, 08 получено большое количество отходов. В партии 12 выход углеродного волокна практически нулевой. Это показывает большое влияние ширины распределения плотности по объему ПАН-волокна на эффективность технологического процесса.

Соответствие реального процесса случаям в и г на рис. 2 подтверждает сделанные в [9] выводы, что диффузионные процессы для волокон с малым диаметром не являются причиной сигмоидности. Возможной причиной может быть изменение под влиянием примесей начальной температуры химических процессов [2, 3]. В [7] на основании данных дифференциального термического и термогравиметрических анализов показано, что температура начала химических процессов с потерей массы и экзоэффектом ПАН-волокна российского производства может изменяться в пределах 195–215°С. Анализ возможности влияния данного фактора проведен методом математического моделирования [7]. Сечение волокна разбивалось на n частей. Химический процесс в i‑й элементарной части начинается при достижении пороговой температуры, при дальнейшем повышении температуры процесс проходит согласно принятым кинетическим закономерностям. Относительная масса полимера, в которой при температуре T проходит химический процесс, выражалась нормальным законом распределения температуры начала химического процесса:

где $\bar {T}$ – средняя температура начала процесса по сечению волокна, $s_{T}^{2}$ – дисперсия температуры начала процесса.Для описания химического процесса использовалось уравнение кинетики 1-го порядка, записываемое для каждой элементарной части полимера:

Средняя плотность ПАН-волокна определялась как средневзвешенная плотность всех частей полимера:

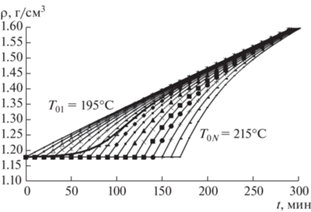

На рис. 5 показаны графики полученных по модели изменений плотности в различных частях по сечению волокна при линейном повышении температуры при параметрах распределения температуры начала процесса $\bar {T}$ = 205°С и $s_{T}^{{}}$ = 5°С. Они имеют экспоненциальный вид. Утолщенной линией показана средневзвешенная плотность по сечению образца, которая имеет сигмоидный вид. Это свидетельствует о том, что неравномерность температуры начала химических процессов в различных частях полимера по причине изменения состава и концентрации примесей может быть причиной сигмоидности процесса.

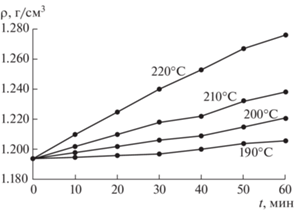

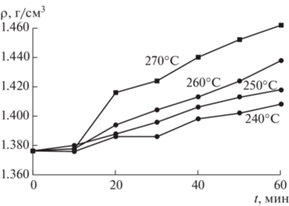

На рис. 6 приведены расчетные кривые изменения средней плотности ПАН-сополимера при линейном увеличении температуры обработки при различных начальных значениях 180, 190, …, 220°С, которые показывают, что при повышении начальной температуры за счет повышения скорости зародышеобразования уменьшается время активации сигмоидного процесса, который с дальнейшим повышением начальной температуры переходит в экспоненциальный, что означает увеличение количества зародышей и уменьшение их размеров. Следовательно, температура обработки ПАН-волокна может быть параметром, влияющим на механизм процесса и вид его кинетической кривой.

Полученные математическим моделированием результаты подтверждаются приведенными на рис. 7, 8 экспериментальными кривыми кинетики по плотности образцов ПАН-волокна, взятых из первой и третьей зон печи термостабилизации и дополнительно обработанных в лабораторных условиях при различных температурах [7]. Кинетические кривые с повышением начальной температуры изменяют вид от сигмоидного к экспоненциальному. Это подтверждает, что при повышении температуры процесс начинается в большей части сечения полимера, что позволяет получать меньшие размеры зерен наноструктуры и снижать дефектность окисленного ПАН-волокна.

Полученные результаты позволяют принять следующую модель прохождения процесса термообработки [7] и выявить алгоритм выбора температуры для снижения влияния неорганических примесей. На рис. 9 линиями 1–3 показаны возможные графики случайного распределения температур начала химического процесса по сечению волокна, обусловленные количеством примесей: 1 – без примесей, 2 – малое количество примесей, 3 – большее количество примесей.

Рис. 9.

Графики температур: 1–3 – температуры начала процесса при разных уровнях примесей, 4–6 – возможные начальные температуры обработки.

Для ПАН-волокна с уровнем примесей, соответствующему линии 3, при температуре обработки 4 процесс начинается в отдельных зонах объема волокна. При повышении температуры до уровней 5, 6 и т.д. объем начальной реакционной зоны и количество зародышей будут увеличиваться, в результате чего размер зерен будет уменьшаться. Таким образом, кроме ограничения температуры сверху возможностью термического травмирования ПАН-волокна имеется ограничение температуры снизу для обеспечения квазигомогенности процесса. Нахождение максимального значения температуры с ограничением сверху для исключения термического травмирования ПАН-волокна позволяет начинать процесс в наибольшем объеме ПАН-волокна и получать минимальную возможную величину зерен и тем самым уменьшать влияние неорганических примесей исходного ПАН-волокна на структуру окисленного волокна.

Случай линии 3 на рис. 9 разброса температуры начала химических процессов по объему ПАН-волокна при регламентной температуре 4, при которых процесс начинается в отдельных точках ПАН-волокна, объясняет получение переокисленных крупных твердых и недоокисленных мелких частиц в нижнем и верхнем подслоях распределения плотности измельченных волокон и показывает недопустимость начала процесса с относительно малых температур.

На основании полученных закономерностей в [11–14] рассмотрена задача температурной активации процесса путем подъема температуры в первой зоне до максимально возможного уровня с получением экзоэффекта в конце первой зоны, что обеспечивает температурную активацию, но исключает термическое травмирование ПАН-волокна. Опытно-промышленная эксплуатация данного режима на производстве “Аргон” показала возможность уменьшения продолжительности процесса термостабилизации почти в 2 раза, снижения хрупкости получаемого углеродного волокна. При этом углеродное волокно стало более мягким, уменьшилась “осыпь”. Но сложность ручного ведения процесса на границе термического травмирования и корректировки температуры при изменении содержания примесей в перерабатываемом ПАН-волокне привели к необходимости создания автоматизированной системы управления.

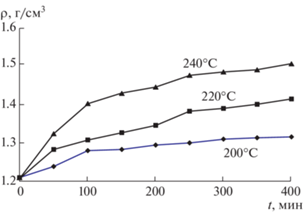

На рис. 10 приведены кинетические кривые термической обработки ПАН-волокна для случая малой концентрации примесей, что подтверждается их экспоненциальным видом. Из рисунка видно, что при каждой температуре обработки плотность выходит на установившееся значение, т.е. для каждой температуры есть равновесная плотность ПАН-волокна. Это также подтверждается значимыми коэффициентами множественной корреляции регрессионных уравнений зависимости установившихся значений плотности от температуры обработки, полученными на двух выборках (рис. 11) [7]. Это обусловливает наличие процессов зародышеобразования на каждом шаге подъема температуры, что согласуется с кинетическими кривыми третьей зоны на рис. 1. Следовательно, для уменьшения прироста дефектности в ПАН-волокне и для более полной реализации возможностей перерабатываемого ПАН-волокна в углеродном волокне следует применять температурную активацию во всех зонах технологической печи. Это означает необходимость обработки ПАН-волокна в каждой зоне на максимально возможной температуре, что, как отмечено выше, возможно только при создании автоматизированной системы управления.

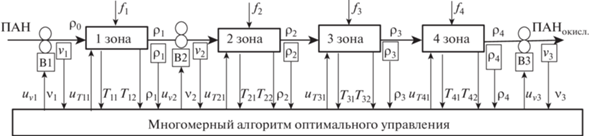

На типовых процессах термическая обработка ПАН-волокна проводится нагретым воздухом, циркулирующим по замкнутому контуру: калорифер–зона печи термостабилизации–калорифер. Воздух разогревает волокно до температуры начала химических процессов, затем волокно вследствие экзоэффекта начинает выделять тепло. Часть выделяющегося тепла идет на нагрев волокна, часть снимается и уносится циркулирующим воздухом. При этом перепад температур воздуха на входе и выходе зависит от количества выделяющегося тепла. Следовательно, он является показателем интенсивности процессов и может быть использован в качестве управляемого параметра при построении системы управления.

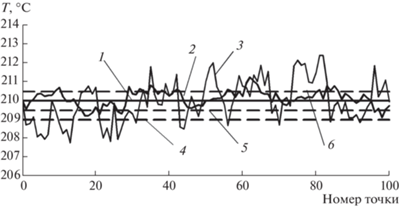

На рис. 12 приведен возможный вариант функциональной схемы экстремальной поисковой системы управления, реализующей режим ведения процесса на максимально возможной температуре. Система содержит четырехзонную печь термостабилизации, трое вальцов с блоками управления скоростями В1–В3 для натяжения и вытяжки ПАН-волокна, датчики скорости волокна v1–v3, датчики температуры воздуха на входах T11–T41 и выходах зон T12–T42, датчики плотности ПАН-волокна на выходах зон (лабораторные анализы): анализ плотности на выходе четвертой зоны ρ4 необходим для работы системы, анализы на выходах первых трех зон ρ1–ρ3 – для дополнительного периодического контроля процесса. На схеме также обозначены управляющие воздействия на скорости вальцов uv1–uv3 и на температуру воздуха на входе в зоны uT11–uT14.

Система управления включает для каждой зоны каскадную систему управления градиентом перепада температур входного и выходного потоков воздуха. Внутренний контур стабилизирует температуру входного воздуха на заданном внешним контуром значении. Номинальным режимом является нулевое значение градиента перепада температур при максимально допустимой температуре входного воздуха. Изменение температуры начала химических процессов перерабатываемого ПАН-волокна приводит к появлению положительного или отрицательного градиента перепада температур. Внешний контур, соответственно, снижает или повышает температуру входного воздуха, возвращая градиент на нулевое значение. Внешний контур также проводит поиск максимальной допустимой температуры. Он периодически с заданной скоростью повышает температуру входного воздуха до появления положительного градиента и снижает температуру до выхода на нулевой градиент с запасом для обеспечения устойчивости процесса. Для повышения надежности защиты от термического травмирования ПАН-волокна градиент перепада температуры контролируется дополнительным контуром управления.

Устранение отклонения плотности на выходе печи от заданного значения при возмущающих воздействиях и корректировке температур по зонам обеспечивается системой управления плотностью ПАН-волокна на выходе печи путем корректировки скорости входных вальцов. Таким образом, система для каждого перерабатываемого ПАН-волокна подбирает максимально допустимую температуру, обеспечивая максимальное приближение к экспоненциальной кинетической кривой и максимальной мелкозернистости и, следовательно, к минимально возможной дефектности наноструктуры окисленного ПАН-волокна. Одновременно система проводит процесс на максимально возможной производительности.

ВЫВОДЫ

Рассмотрение процесса термостабилизации как объекта управления дефектностью наноструктуры окисленного ПАН-волокна позволило выявить, что основным фактором влияния неорганических примесей в исходном ПАН-волокне на его термическую обработку является изменение температуры начала химических процессов, что приводит к изменению механизма процесса от близкого к экспоненциальному до сигмоидного, увеличению величины зерен и дефектности в наноструктуре окисленного ПАН-волокна, и предложить алгоритм выбора температуры обработки при изменении свойств ПАН-волокна, обеспечивающий получение минимальной дефектности путем уменьшения времени зародышеобразования, получения максимально возможного количества зародышей и уменьшения размеров зерен наноструктуры окисленного ПАН-волокна.

Предложены способ и система экстремального управления по перепаду температуры входного и выходного воздушных потоков зон печи и его градиенту, обеспечивающие ведение процесса на максимально возможной температуре при минимальном времени обработки без захода в зону термического травмирования ПАН-волокна.

Отметим, что именно большой уровень неорганических примесей в российском ПАН-волокне позволил изучить механизмы их влияния на процесс термической обработки и предложить способ отработки влияния примесей и других неконтролируемых возмущений путем корректировки режимных параметров. Кроме того, температурная активация позволяет поднять скорость окисления двойного ПАН-сополимера практически до скорости тройного ПАН-сополимера [15], что позволяет поставить вопрос о расширении применения двойного ПАН-сополимера для производства конструкционных углеродных волокон.

Список литературы

Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. М.: Физматлит, 2005. 416 с.

Дельмон Б. Кинетика гетерогенных реакций. М.: Мир, 1972. 556 с.

Барре П. Кинетика гетерогенных процессов. М.: Мир, 1976. 400 с.

Карташов Э.М., Цой Б., Шевелев В.В. Структурно-статистическая кинетика разрушения полимеров. М: Химия, 2002. 736 с.

Бартенев Г.М., Зуев Ю.С. Прочность и разрушение высокоэластичных полимеров. М.; Л: Химия, 1964. 388 с.

Рыскина И.И., Бирюков В.П. и др. // Химические волокна. 1993. № 3. С.14.

Бирюков В.П. Автореферат дисс. “Оптимизация процесса термостабилизации при получении углеродного волокна на основе ПАН”… докт. техн. наук. ФГУП “НИИГрафит”. М. 2002. 44 с.

Бирюков А.В., Бирюков В.П. // Докл. междунар. конф. “Химволокна-2000”. Тверь. 2000. С. 135.

Денисов Е.Т. Окисление и деструкция карбоцепных полимеров. Л.: Химия, 1990. 288 с.

Левеншпиль О. Инженерное оформление химических процессов. М.: Химия, 1969. 624 с.

Бирюков В.П., Мурина А.С. // Материалы VIII ежегодной международной научно-практической конференции “Композитные материалы: производство, применение, тенденции рынка”. Минпромторг России, Союзкомпозит. Москва, Россия, 26 ноября 2014 г. Офиц. издание. Композитный мир. М: Союзкомпозит, 2014. С. 20.

Birukov V., Murina A., Murin S. // Materials Today: Proceedings. 2018. № 5. P. 26160. https://doi.org/10.1016/j.matpr.2018.08.047

Бирюков В.П. Математическое моделирование и оптимизация термостабилизации полиакрилонитрильного волокна. Саратов: СГТУ, 2002. 126 с.

Birukov V., Mostovoy V. // Procedia Comp. Sci. 2020. V. 169. P. 578. https://doi.org/10.1016/j.procs.2020.02.207

Бирюков В.П., Плотников А.М. Способ получения углеродного волокна. D01F9/22. 1999.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии