Российские нанотехнологии, 2022, T. 17, № 4, стр. 441-446

Морфология наноуглеродных частиц, образующихся при лазерной резке и полировке алмаза

М. Г. Бондаренко 1, *, Н. И. Батова 1, А. П. Иващенко 1, С. Г. Буга 1, В. С. Щербакова 1, С. А. Терентьев 1

1 Технологический институт сверхтвердых и новых углеродных материалов

Троицк, Москва, Россия

* E-mail: maria7273@mail.ru

Поступила в редакцию 10.12.2021

После доработки 22.12.2021

Принята к публикации 07.01.2022

Аннотация

Методом сканирующей электронной микроскопии исследована морфология наноуглеродных частиц, образующихся на поверхности {100} алмаза в результате лазерной резки импульсным лазером с длиной волны 532 нм, длительностью импульса 200 нс и энергией 0.5 мДж при частоте 15 кГц и последующей полировки с теми же параметрами. Структура полученного в результате лазерной резки графитизованного слоя представляет интерес в связи с ранее обнаруженными ферромагнитными свойствами таких слоев. Характерные размеры образовавшихся микрочастиц (глобул) составляли ~0.5–1.0 мкм, они сформированы из более мелких элементов с поперечными размерами ~10 нм. Близкая к шарообразной форма микрочастиц и их взаимное расположение свидетельствуют об их росте в процессе импульсной лазерной графитизации поверхности алмаза. В результате лазерной полировки графитизованного поверхностного слоя на поверхности алмаза сохраняются главным образом наночастицы размером ~100 нм и менее, которые также обладают ферромагнитными свойствами. Проведенные исследования позволят в дальнейшем выявить природу ферромагнитных свойств получаемых таким способом графитизованных структур на поверхности алмаза.

ВВЕДЕНИЕ

Лазерная абляция и графитизация алмаза успешно применяются в технологиях резки и создания рельефа на поверхности алмазных кристаллов [1–5]. В результате такой обработки на поверхности алмаза могут образовываться различные наноуглеродные структуры, как графитоподобные, так и другие, как, например, графен или онионоподобные многослойные структуры, а кроме того, структуры со смешанными межатомными sp2–sp3-связями. Подобные структуры могут обладать необычными для углеродных структур свойствами. Так, в [6] сообщалось о ферромагнитных свойствах аморфной Q-carbon-структуры с преимущественно sp3-связями (75–85%), полученной из алмазоподобных пленок закалкой после сильного разогрева лазерными импульсами длительностью 20 нс с длиной волны 193 нм (ArF-лазер) и плотностью энергии 0.3–0.6 Дж/см2. Наблюдаемое магнитное состояние при комнатной температуре зависело от параметров лазерных импульсов и приписывается особым аморфизованным структурам со смешанными sp2–sp3-связями. В [7] обнаружены ферромагнитные свойства тонких (в среднем толщиной ~20 нм) графитизованных пленок на поверхности {100} алмаза, образующихся в процессе лазерной резки как природных, так и синтетических кристаллов алмаза. После удаления поверхностного графитизованного слоя путем химического травления или отжига на воздухе ферромагнитные свойства пропадали. Это указывает на то, что именно графитизованный слой на поверхности {100} алмаза обладает ферромагнитными свойствами. Согласно [3, 4] характеристики структуры графитизованного слоя на поверхности образца алмаза зависят от ориентации кристалла и длительности лазерных импульсов. В [5] структуру поверхностного графитизованного и аморфизованного слоя алмаза, полученного резкой лазером с длиной волны 532 нм, длительностью импульсов 200 нс и диаметром пятна 15 мкм, исследовали методами спектроскопии комбинационного рассеяния света и просвечивающей электронной микроскопии.

В данной работе исследовали морфологию полученных в результате лазерной резки и дополнительной лазерной полировки наноуглеродных частиц на поверхности алмазных кристаллов ориентации {100} методом сканирующей электронной микроскопии (СЭМ).

МАТЕРИАЛЫ И МЕТОДЫ

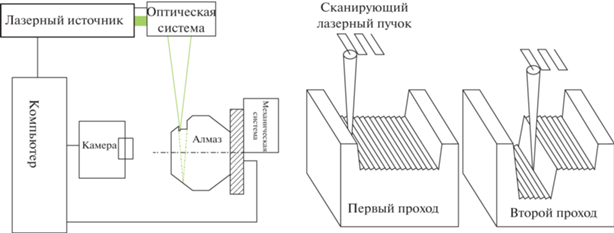

Лазерную резку синтетических монокристаллов алмаза проводили в специализированном автоматизированном технологическом комплексе, разработанном и созданном в ФГБНУ ТИСНУМ. В состав данного комплекса помимо самого импульсного твердотельного лазера входят двухкоординатная оптическая система, прецизионная механическая система трехкоординатного позиционирования кристалла относительно лазерного луча с автоматизированной системой линейного перемещения с заданной скоростью и система видеонаблюдения. Длина волны излучения твердотельного лазера с наносекундной длительностью импульса составляла 532 нм, длительность импульсов 200 нс, плотность энергии импульса в фокусе диаметром 15 мкм составляла 280 Дж/см2, частота повторения импульсов 15 кГц. Схематическое изображение комплекса лазерной резки алмазных монокристаллов приведено на рис. 1.

Рис. 1.

Схематическое изображение комплекса лазерной резки алмазных монокристаллов (а); схема лазерной резки (б).

Монокристаллы алмаза приклеивали к базовой поверхности держателя с оправкой так, чтобы плоскость {100} монокристалла алмаза была перпендикулярна оси оправки. Далее держатель c монокристаллом алмаза закрепляли в устройстве фиксирования прецизионной координатной механической системы лазерной установки. На экране монитора компьютерной системы с помощью оптического наблюдения и видеомониторинга проводили разметку линии отреза заготовки от монокристалла алмаза.

Алмазный образец в оправке при помощи координатных столов линейного перемещения в соответствии с программой резки размещали относительно неподвижного фокуса лазерного луча, в результате чего пошагово формировался рез, соответствующий заданным параметрам ширины и глубины.

Перед началом резания лазерный луч был сфокусирован на поверхности алмаза на уровне верхней точки реза. Затем лазерный луч перемещался вдоль реза, где на поверхности алмаза выжигался материал по ширине, равной диаметру лазерного луча в фокусе. После выхода за пределы алмазного образца лазерный луч перемещался на шаг (заданный в программе комплекса) в поперечном направлении и затем перемещался в обратном направлении, выполняя следующий рабочий проход. Затем проходы повторяются до достижения заданной ширины реза.

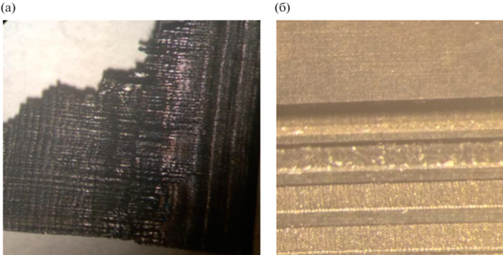

Механизм удаления материала заключается в том, что нагрев алмаза под воздействием лазерного излучения приводит к графитизации, абляции и горению углеродного материала. На рис. 2а представлена оптическая фотография поверхности {100} экспериментального образца монокристалла алмаза, полученная в результате лазерной резки.

Рис. 2.

Оптические фотографии поверхности {100} экспериментальных образцов монокристаллов алмаза: а – после лазерной резки, размер изображения 3.0 × 3.0 мм2; б – после лазерной полировки, размер изображения 1.0 × 1.0 мм2.

Затем следовал процесс лазерной полировки. Лазерный луч с заданными параметрами фокусировался на поверхность образца. Далее луч перемещался вдоль образца, и на поверхности алмаза выжигался материал по ширине, равной диаметру лазерного луча в фокусе. Таким образом выполнялся рабочий проход полировки. После выхода за пределы алмазного образца лазерный луч перемещался на шаг, заданный в программе комплекса в поперечном направлении, и затем перемещался в обратном направлении, выполняя следующий рабочий проход. Таким образом, все шероховатости, оставшиеся после процесса резания, удалялись с выравниванием поверхности.

На рис. 2б представлена оптическая фотография поверхности {100} экспериментального образца монокристалла алмаза, после лазерной резки и последующей лазерной полировки.

Электронно-микроскопические исследования проводили на сканирующем электронном микроскопе JEOL JSM-7600F при ускоряющем напряжении 5 и 15 кВ.

РЕЗУЛЬТАТЫ

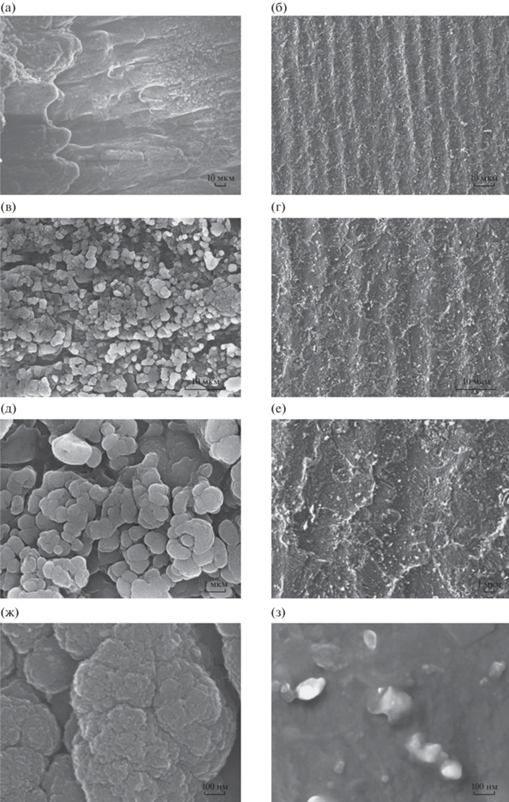

Как видно из рис. 2, 3, структуры поверхности монокристаллов алмаза, получаемые в результате лазерной резки (рис. 2а, 3а) и полировки (рис. 2б, 3б), существенно различаются. Характерные размеры элементов рельефа в результате резки достигают величины ~50 мкм, в то время как после полировки остаются относительно неглубокие “борозды” шириной ~10 мкм.

Рис. 3.

СЭМ-изображения фрагментов поверхности {100} образцов алмаза в результате лазерной резки (слева) и последующей полировки (справа) с различным масштабом.

Вследствие лазерной полировки значительная часть нарушенного и графитизованного поверхностного слоя, образовавшегося в результате резки, удаляется, поверхность кристалла становится значительно более гладкой по сравнению с результатом резки, но в то же время наблюдается шероховатость, а кроме того, развитая микроструктура поверхности. На ней также присутствует графитизованный слой, но более тонкий по сравнению с тем, что наблюдается после резки. В обоих случаях поверхность кристалла обладает достаточно высокой электрической проводимостью полуметаллического типа, характерной для графитизованного материала. Принципиальная разница структур поверхности кристаллов, полученных в результате лазерной резки и последующей полировки, наблюдается и при большем увеличении, как видно из сравнения изображений с одинаковым увеличением (рис. 3в и 3г). На рис. 3в наблюдается плотное скопление округлых микрочастиц с небольшим разбросом поперечных размеров, в то время как на рис. 3г такие микрочастицы отсутствуют, наблюдаются только тонкие линейные структуры неупорядоченных границ достаточно тонких поверхностных элементов. При более высоком увеличении (рис. 3д–3з) также отчетливо видны различия в микроструктуре поверхности и в морфологии характерных ее элементов. На рис. 3д, так же как на рис. 3ж с большим увеличением, хорошо видна округлая форма микрочастиц, которая является следствием некоего процесса роста–самоорганизации, а не просто фрагментации и разрушения поверхности кристалла алмаза под воздействием лазерного облучения. На рис. 3ж хорошо видна разветвленная поверхность таких микрочастиц-глобул на наноуровне. Характерный размер наноэлементов, из которых сформированы глобулы, составляет ~10 нм. При этом нельзя с уверенностью утверждать, что округлая форма микро- и наночастиц является следствием их изотропного роста вокруг неких зародышевых кластеров. Наблюдающаяся картина на рис. 3д, 3ж более похожа на формирование округлых микро- и наноструктур на ветвящемся каркасе-основе, а сам рост отдельных элементов происходил “конкурентным” образом, т.е. формирование более крупных микро- и наноструктур подавляет развитие более мелких фрагментов, о чем свидетельствует форма границ между частицами.

Морфология поверхности, наблюдающаяся после лазерной полировки, рис. 3е, 3з, существенно отличается от морфологии поверхности после резки. При большом увеличении видно, что кроме линейных границ микроструктур наблюдается большое количество нанокластеров с характерными размерами ~100 нм. В них также различаются фрагменты с характерными размерами ~10 нм, но более крупные микрочастицы, как в случае лазерной резки, после полировки уже отсутствуют. Наблюдающиеся на рис. 3з наночастицы могут представлять собой как подслой “зародышевых” структур, на которых формировались микро- и наноглобулы в процессе лазерной резки, так и новые нанофрагменты, которые образовались непосредственно в процессе полировки. Рисунок 3з показывает, что многие из этих наночастиц имеют форму достаточно тонких сильноизогнутых чешуек. Их физические свойства, так же как свойства наноструктур, из которых сформированы глобулы после лазерной резки, требуют более тщательного исследования. В частности, заслуживают внимания их возможные ферромагнитные свойства, поскольку в [7] был обнаружен ферромагнетизм обработанных лазером образцов монокристаллов алмазов, который полностью исчезал после химического травления поверхности либо отжига на воздухе.

ОБСУЖДЕНИЕ

Согласно [7] только разупорядоченный графитизованный слой, образующийся в результате лазерной резки поверхностей алмаза с ориентацией {100}, обладает ферромагнетизмом. Магнитные свойства гораздо слабее или вовсе отсутствуют в случаях других ориентаций поверхности. Этот факт указывает на то, что во время индуцированного лазером роста неупорядоченных структур графита из алмаза определенные дефекты решетки вызывают наблюдаемое магнитное упорядочение. О происхождении ферромагнетизма в графите (без магнитных примесей) за последние 20 лет опубликованы как теоретические исследования, например [8], так и экспериментальные, обзор которых приведен в [9–11]. Однако картина наблюдаемых физических процессов и структуры углеродных нанокластеров, обладающих ферромагнитными свойствами, еще не ясна. Требуются новые исследования для выявления таких наноструктур или особенностей дефектов углеродных решеток (например, C-вакансий, sp2–sp3- или C–H-комплексов), ответственных за наблюдаемый ферромагнетизм.

ЗАКЛЮЧЕНИЕ

Исследованы различия в структуре поверхности {100} монокристаллов алмазов и морфологии микро- и нанокластеров, образовавшихся в результате лазерной резки и полировки. Показано, что в процессе лазерной резки формируются самоорганизующиеся новые микро- и наночастицы с близкой к шарообразной формой и разветвленной структурой поверхности, состоящей из нанокластеров с характерными размерами ~10 нм. После лазерной полировки такие микрочастицы отсутствуют, но на поверхности наблюдаются в большом количестве наночастицы в виде изогнутых чешуек с характерными размерами ~100 нм, фрагменты которых имеют размер ~10 нм. Ранее нами было выявлено, что такие графитизованные слои на поверхности {100} монокристаллов алмазов обладают ферромагнитными свойствами. Такая лазерная обработка может быть использована для создания локализованных магнитных пятен микронных размеров и линейных структур на поверхности алмаза. Это явление может быть применено для создания локального фона магнитного поля вблизи азот-углеродных вакансий (NV-центров), чтобы целенаправленно влиять на их магнитооптический отклик и таким образом осуществлять предварительную настройку параметров чувствительности к измеряемому NV-cенсором магнитному полю. Требуются более углубленные исследования ферромагнитных углеродных наноструктур или особенностей дефектов углеродных решеток (например, C-вакансий, sp2–sp3- или C–H комплексов), ответственных за наблюдаемый ферромагнетизм поверхностных слоев монокристаллов алмаза, формирующихся в результате их лазерной резки и полировки.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследования в рамках научного проекта РФФИ-ГФЕН № 20-52-53051 с использованием оборудования ЦКП ТИСНУМ “Исследования наноструктурных, углеродных и сверхтвердых материалов” (http://tisnum.ru/suec).

Список литературы

Kononenko V.V., Kononenko T.V., Pimenov S.M. et al. // Quantum Electron. 2005. V. 35. № 3. P. 252. https://doi.org/10.1070/QE2005v035n03ABEH002900

Ohfuji H., Okuch T., Odake S. et al. // Diam. Relat. Mater. 2010. V. 19. № 7–9. P. 1040. https://doi.org/10.1016/j.diamond.2010.02.015

Wang C.Z., Ho K.M., Shir M.D. et al. // Phys. Rev. Lett. 2000. V. 85. P. 4092. https://doi.org/10.1103/PhysRevLett.85.4092

Takesada M., Vanagas E., Tuzhilin D. et al. // Jpn. J. Appl. Phys. 2003. V. 42. P. 4613. https://doi.org/10.1143/jjap.42.4613

Mouhamadali F., Equis S., Saeidi F. et al. // Opt. Lasers Eng. 2020. V. 126. P. 105917. https://doi.org/10.1016/j.optlaseng.2019.105917

Narayan J., Bhaumik A. // J. Appl. Phys. 2015. V. 118. P. 215303. https://doi.org/10.1063/1.4936595

Setzer A., Esquinazi P.D., Buga S. et al. // Materials. 2022. V. 15. P. 1014. https://doi.org/10.3390/ma15031014

Jeschke H.O., Garcia M.E., Bennemann K.H. // Phys. Rev. B. 1999. V. 60. P. R3701. https://doi.org/10.1103/PhysRevB.60.R3701

Spemann D., Esquinazi P. Chap. 3 in Basic Physics of Functionalized Graphite; Springer Series in Materials Science 244 / Ed. Esquinazi P. Springer International Publishing AG Switzerland, 2016. P. 45. https://doi.org/10.1007/978-3-319-39355-1_3

Yazyev O.V. Chap. 1 in Basic Physics of Functionalized Graphite; Springer Series in Materials Science 244 / Ed. Esquinazi P. Springer International Publishing AG Switzerland, 2016. P. 1. https://doi.org/10.1007/978-3-319-39355-1_1

Ohldag H. Chap. 2 in Basic Physics of Functionalized Graphite; Springer Series in Materials Science 244 / Ed. Esquinazi P. Springer International Publishing AG Switzerland, 2016. P. 25. https://doi.org/10.1007/978-3-319-39355-1_2

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии