Российские нанотехнологии, 2022, T. 17, № 4, стр. 493-496

ОСОБЕННОСТИ СТРУКТУРЫ ВЫРАЩЕННЫХ МОНОКРИСТАЛЛОВ АЛМАЗА, ЛЕГИРОВАННЫХ БОРОМ

Б. А. Кульницкий 1, 2, *, В. Д. Бланк 1, 2, М. С. Кузнецов 1, С. А. Носухин 1, С. А. Терентьев 1

1 Технологический институт сверхтвердых и новых углеродных материалов

Троицк, Москва, Россия

2 Московский физико-технический институт

Долгопрудный, Россия

* E-mail: boris@tisnum.ru

Поступила в редакцию 03.12.2021

После доработки 03.12.2021

Принята к публикации 07.01.2022

Аннотация

Методами высокоразрешающей просвечивающей электронной микроскопии исследованы монокристаллы допированного бором алмаза, выращенные методом температурного градиента. Установлено, что бор в кристаллах алмаза распределен неравномерно. В решетке алмаза встречаются фрагменты со слегка увеличенным межплоскостным расстоянием d111, равным ~0.207–0.208 нм, а также фрагменты с искаженной решеткой. Внедрение бора в решетку приводит и к формированию “щелей”, состоящих из нескольких слоев с межплоскостным расстоянием, увеличенным от 0.206 до ~0.25 нм. Это объясняется присутствием в этих областях атомов бора, ослабляющих решетку, что приводит к частичному разрыву sp3-связей.

ВВЕДЕНИЕ

Алмаз представляет собой уникальный материал благодаря исключительному комплексу физических и химических свойств. При ширине запрещенной зоны в 5.45 эВ алмаз может приобрести полупроводниковые свойства за счет допирования. Бором допированный алмаз (БДА) используется в качестве материала для электроники. Он обладает примесной проводимостью и является акцепторным полупроводником. Бор и азот являются теми элементами, чьи атомы могут быть эффективно и в довольно большом количестве встроены в решетку алмаза [1, 2]. В зависимости от концентрации бора БДА может обладать свойствами изолятора, полупроводника и полуметалла. Немногое известно о структуре БДА. Большинство известных структурных исследований БДА выполнены для пленок, полученных методом химического осаждения из газовой фазы, для поликристаллов или монокристаллических порошков. Известно, что концентрация бора в БДА меняется в пределах 1017–1021 атомов на кубический сантиметр, тогда как атомная плотность алмаза равна 1.76 × 1023 атомов на кубический сантиметр. Синтез алмазов методом температурного градиента при высоком давлении и температуре позволил получить монокристаллы алмаза с концентрацией бора порядка 1019 атомов на см3 [3, 4]. Среди плоскостей {111} наблюдались слои с повышенной концентрацией бора. Такие слои состояли из 8–10 плоскостей и были сильно искажены. По данным [5] при легировании алмаза бором его концентрация в секторах роста {111} значительно выше, чем в остальных секторах. Дополнительным фактором является температура роста, при повышении которой увеличивается интенсивность захвата бора растущим кристаллом. В настоящей работе предпринята попытка изучения структуры монокристаллов БДА, выращенных методом температурного градиента с концентрацией бора, превышающей 1019 атомов на см3, методами просвечивающей электронной микроскопии.

МЕТОДЫ

Легированные бором монокристаллы алмаза выращены с помощью метода температурного градиента при высоком статическом давлении (5.5 ГПа) и высокой температуре 1580° в камере типа “тороид”. Метод выращивания описан в [4, 5]. В качестве источника углерода использовали графит чистотой 99.95%. Использовали также металл-растворитель, состоящий из Fe–Al–C, и аморфный бор в количестве 8.3% по отношению к массе графита. Период кристаллизации составлял ~160 ч. Электронно-микроскопические исследования проводили на приборе JEM-2010, оборудованном приставкой EELS (Япония).

РЕЗУЛЬТАТЫ

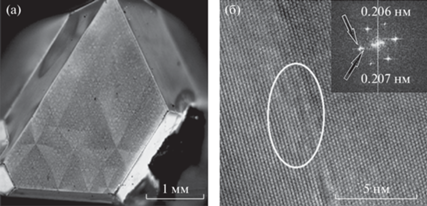

На рис. 1 показан монокристалл алмаза, допированный бором. На его поверхности (рис. 1а) видны крупные и мелкие треугольники, которые наблюдались при освещении грани алмаза УФ-излучением с длиной волны 225 нм. Установлено, что бор накапливается в приповерхностном слое (111) грани алмаза толщиной ~1 мкм. Это приводит к появлению в приповерхностных слоях равносторонних треугольников, стороны которых совпадают с векторами 〈110〉. Увеличение концентрации бора приводит к уменьшению размеров треугольников и изменению их формы от равносторонней к равнобедренной. Форма и размеры этих многочисленных треугольников зависят от условий охлаждения. Так, при быстром охлаждении размеры треугольников уменьшаются. На рис. 1б приведен фрагмент алмаза, содержащий два набора плоскостей {111}. Угол между ними составляет ~70°. Овалом выделена граница, разделяющая левую часть (без бора) с межплоскостным расстоянием d111 = 0.206 нм от правой части, содержащей бор с d111 > 0.206 нм. Левая и правая части различаются контрастом. На вставке показано соответствующее быстрое фурье-преобразование с осью зоны [110]. Стрелками показаны рефлексы, расположенные на одном радиус-векторе, но слегка различающиеся значениями. Примерное значение увеличенного межплоскостного расстояния лежит в пределах 0.207–0.208 нм. Эта величина согласуется с измерениями, проведенными в [6], где показано, что при высокой концентрации бора в алмазе ~7 × 1021 ат./см3 параметр решетки изменяется примерно на 0.3% (или 0.0011 нм). В [7] увеличение параметра решетки допированного бором алмазного порошка составило 0.303%. Таким образом, можно утверждать, что атомы бора в правой части фрагмента внедрились в решетку алмаза, что привело к увеличению параметра, но не привело к искажению решетки. Это согласуется с данными [8, 9], где указано, что атомы бора встраиваются в решетку алмаза фрагментарно, образуя нано- и бислои.

Рис. 1.

Монокристалл алмаза, допированный бором: а – на поверхности видны крупные и мелкие треугольники, появившиеся при освещении грани алмаза УФ-излучением с длиной волны 225 нм; б – фрагмент, содержащий два набора плоскостей {111}. Овалом выделена граница, разделяющая левую часть (без бора) с межплоскостным расстоянием d111 ~ 0.206 нм от правой части, содержащей бор с d111 > 0.206 нм. На вставке показано быстрое фурье-преобразование. Стрелками показаны соответствующие рефлексы.

На рис. 2 показан другой фрагмент монокристалла алмаза, содержащего бор. Видно, что борсодержащие слои образуют бесформенную область, которая также отличается более темным контрастом. Однако, как следует из рис. 2б, на котором представлено фильтрованное фурье-изображение рис. 2а, кристаллическая решетка деформирована. Спектр EELS (рис. 2в) свидетельствует о том, что концентрации бора и углерода составляют 2.09 и 97.91 ат. % соответственно. Судя по всему, атомы бора внедрились в решетку алмаза несимметрично, что привело к ее искажению.

Рис. 2.

Фрагмент монокристалла алмаза, содержащего бор: а – борсодержащие слои отличаются более темным контрастом; б – фильтрованное фурье-изображение от рис. а; в – спектр EELS рис. а; Концентрация элементов: 2.09 ат. % бора, 97.91 ат. % углерода.

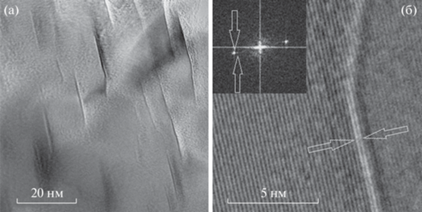

На рис. 3 показаны необычные дефекты в борсодержащем алмазе, напоминающие “щель”. На рис. 3а эти дефекты выделены контрастом. На рис. 3б показано увеличенное изображение дефекта. Среди плоскостей (111) есть несколько таких, межплоскостное расстояние для которых существенно превышает 0.206 нм. На вставке показано быстрое фурье-преобразование. Стрелками обозначена одна такая плоскость. Кроме того, показаны два рефлекса: яркий от d111 решетки алмаза и слабый, соответствующий нескольким дефектным плоскостям. Это расстояние составляет ~0.250 нм. Причинами появления такого дефекта могут быть разрыв нескольких sp3-связей в решетке алмаза и вызванное этим увеличение расстояния между плоскостями (111), что связано с ослаблением кристаллической решетки алмаза в связи с присутствием в ней атомов бора. Обычно при превращении алмаза в графит плоскости (111) алмаза превращаются в плоскости (002) графита. В данном случае произошел неполный переход алмаза в графит.

Рис. 3.

“Щелевые” дефекты в бором допированном алмазе: а – параллельные дефекты; б – увеличенное изображение дефекта. Стрелками обозначены две плоскости (111), расстояние между которыми ~0.250 нм. На вставке показано быстрое фурье-преобразование. Стрелками обозначены два рефлекса: яркий от d111 решетки алмаза и слабый, соответствующий нескольким дефектным плоскостям.

ОБСУЖДЕНИЕ

Обычно рассматривают два способа вхождения атомов бора в решетку алмаза. Встраивание атомов бора в решетку взамен атомов углерода и размещение единичных атомов бора и их агрегатов в междоузлиях. Предполагается, что первый способ работает при малых концентрациях, а второй – при больших концентрациях бора в алмазе. В нанокристаллических алмазных пленках, содержащих до 2.8 ат. % бора, большая часть атомов бора находится в узлах решетки [10]. В [6] было показано, что концентрации атомов бора в борсодержащем алмазном порошке составляют ~5–7 × × 1021 ат./см3. Согласно [11] атомы бора встраиваются в решетку алмаза в количестве от 0.2 до 0.5 ат. %, тогда как некоторая часть атомов бора локализуется на межзеренных границах. В [12] установлены огромные различия в концентрации бора между соседними зернами, что приводит к образованию асимметричных тройных соединений.

Образование “щелевых” дефектов, показанных на рис. 3, и фрагмента с деформированной структурой, приведенного на рис. 2, согласуется с данными [13], где на примере алмазных пленок было показано, что встраивание атомов бора в кристаллическую решетку алмаза может привести к ее деформированию. В [6] обнаружено аномальное термическое расширение БДА, что было объяснено “смягчением кристаллической решетки” в области расположения атомов бора. Было показано, что качество кристалла ухудшается при концентрации бора, превышающей 3.2 × 1019 ат./см3. Как замещение атомов углерода атомами бора, так и внедрение атомов бора в междоузлия ведет к смягчению решетки, но во втором случае неустойчивость решетки больше [14]. При высоких концентрациях бора механизм его встраивания в решетку алмаза пока не может считаться однозначно понятным. Атомы бора могут оказаться в областях алмаза, насыщенных включениями и дефектами, например, в двойниковых границах [11, 15, 16].

ЗАКЛЮЧЕНИЕ

В выращенных алмазах, допированных бором, методами электронной микроскопии обнаружены следующие особенности структуры. При замещении атомами бора атомов углерода возможны как регулярное расположение атомов бора в решетке алмаза, что приводит к увеличению межплоскостных расстояний d111 до 0.207–0.208 нм, так и нерегулярное расположение атомов бора в решетке, что приводит к ее искажению. Внедрение бора в решетку приводит также к формированию “щелевых дефектов” в алмазе, состоящих из нескольких слоев с межплоскостным расстоянием, увеличенным с 0.206 до ~0.25 нм.

Работа выполнена с использованием оборудования ЦКП ФГБНУ ТИСНУМ “Исследования наноструктурных, углеродных и сверхтвердых материалов”

Список литературы

Thonke K. // Semicond. Sci. Technol. 2003. V. 18. № 3. P. S20. https://doi.org/10.1088/0268-1242/18/3/303

Chrenko R.M. // Phys. Rev. B. 1973. V. 7. № 10. P. 4560. https://doi.org/10.1103/PhysRevB.7.4560

Blank V.D., Buga S.G., Terentiev S.A. et al. // Phys. Status Solidi. B. 2007. V. 244. № 1. P. 413. https://doi.org/10.1002/pssb.200672526

Blank V.D., Kulnitskiy B.A., Perezhogin I.A. et al. // Mater. Res. Express. 2014. V. 1. P. 035905. https://doi.org/10.1088/2053-1591/1/3/035905

Blank V.D., Kuznetsov M.S., Nosukhin S.A. et al. // Diam. Relat. Mater. 2007. V. 16. P. 800. .https://doi.org/10.1016/j.diamond.2006.12.010

Brazhkin V.V., Ekimov E.A., Lyapin A.G. et al. // Phys. Rev. B. 2006. V. 74. P. 140502. https://doi.org/10.1103/physRevB.74.140502

Воронов О.А., Рахманина А.В. // Неорган. материалы. 1993. Т. 29. № 5. С. 623.

Polyakov S.N., Denisov V.N., Mavrin B.N. et al. // Nanoscale Res. Lett. 2016. V. 11. P. 1. https://doi.org/10.1186/s11671-015-1215-6

Polyakov S.N., Denisov V.N., Denisov V.V. et al. // Nanoscale Res. Lett. 2021. V. 16. P. 1. https://doi.org/10.1186/s11671-021-03484-4

Turner S., Lu Y.-G., Janssens S.D., Da Pieve F. // Nanoscale. 2012. V. 4. P. 5960. https://doi.org/10.1039/C2NR31530K

Dubrovinskaia N., Wirth E., Wosnitsa J. et al. // Proc. Natl. Acad. Sci. U. S. A. 2008. V. 105. P. 11619. www.pnsd.org/cgi/https://doi.org/10.1073/pnas.0801520105

Mora A.E., Steeds J.W., Butler J.E. // Diam. Relat. Mater. 2002. V. 11. P. 697. https://doi.org/10.1016/S0925-9635(02)00324-2

Brunet F., Germi P., Pernet M. // Thin Solid Films. 1998. V. 322. P. 143. https://doi.org/10.1063/1.366671

Zarechnaya E.Yu., Isaev E.I., Simak S.I. et al. // J. Exp. Theor. Phys. 2008. V. 106. № 4. P. 781. https://doi.org/10.1134/S1063776108040171

Goss J.P., Briddon P.R. // Phys. Rev. B. 2006. V. 73. P. 085204. https://doi.org/10.1103/Phys. Rev. B.73.085204

Lu Ying-Gang, Turner S., Verbeeck J. et al. // Appl. Phys. Lett. 2012. V. 101. P. 041907. https://doi.org/10.1039/c2nr31530k

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии