Неорганические материалы, 2022, T. 58, № 12, стр. 1361-1369

Исследование влияния нагрева подложки до 550°С на структуру плазменных покрытий гидроксиапатита

В. Ф. Шамрай 1, *, В. И. Калита 1, В. П. Сиротинкин 1, А. С. Гордеев 1, А. А. Радюк 1, Д. И. Комлев 1

1 Институт металлургии и материаловедения им. А.А. Байкова Российской

академии наук

119334 Москва, Ленинский пр., 49, Россия

* E-mail: vshamray@imet.ac.ru

Поступила в редакцию 30.03.2022

После доработки 06.07.2022

Принята к публикации 28.07.2022

- EDN: WXRJQY

- DOI: 10.31857/S0002337X22120120

Аннотация

Методами рентгеновского анализа и растровой электронной микроскопии исследованы относительно тонкие (~30 мкм) и толстые (100 мкм) плазменные покрытия гидроксиапатита (ГA), напыленные на подогретые до 550°С и неподогретые титановые подложки. Микроструктура покрытий, напыленных на неподогретые подложки, содержит значительное количество дефектов и фрагментирована. Покрытия, напыленные на подогретые подложки, обладают более плотной совершенной микроструктурой. Наличие в толстых покрытиях на подогретых подложках фаз CaO и тетракальциевого фосфата указывает на то, что температура в зоне напыления близка температуре частичного разложения ГA. Формирование выраженной базисной текстуры ГА (I(002)/I(211) = 2.72) стимулируется высокой температурой, установившейся при напылении этих покрытий. Обсуждается влияние особенностей структуры на прочность сцепления покрытие–подложка. Рассмотрена корреляция текстурного фактора и адгезии–когезии покрытий.

ВВЕДЕНИЕ

Плазменные покрытия гидроксиапатита (ГA) используются в металлических хирургических имплантах для улучшения их адгезии с костной тканью [1, 2]. Металлические имплантаты имеют хорошие механические свойства. Однако существует проблема, связанная с десятикратной разницей в модулях упругости между металлом и костной тканью и отсутствием между ними биохимического взаимодействия на раннем этапе вживления. Ее позволяет решить нанесение на металлический имплант слоев титана и ГА, обладающих промежуточными модулем упругости и биоактивностью. Для формирования слоев ГA на поверхности импланта используется технология плазменного нанесения покрытий как наиболее эффективная [3, 4].

Структура и свойства плазменных покрытий определяются многими параметрами технологического процесса [5–7]. Их изменение позволяет регулировать степень однофазности покрытий, содержание в них примесных фаз, совершенство базисной текстуры, сцепление покрытия с подложкой и др. В качестве основного параметра плазменного процесса, определяющего кинетику формирования покрытия, часто рассматривают теплосодержание плазмы. При напылении порошка ГА на холодную подложку обычно образуется покрытие со значительной долей некристаллической составляющей и обедненного гидроксильными группами OH– кристаллического ГА [8–10]. При нагревании подложки, повышении мощности плазмотрона и, соответственно, увеличении теплосодержания плазмы начинается разложение ГА с образованием трикальцийфосфата (α-TКФ, Ca3(PO4)2), тетракальциевого фосфата (TTКФ, Ca4(PO4)2O) и CaO. Эти превращения заметно изменяют растворимость ГА-покрытия. Однородность структуры образующегося плазменного покрытия зависит от теплового воздействия, испытываемого индивидуальными частицами в плазменном потоке, которое может быть различным вследствие разного размера частиц, неоднородности плазменного потока и траектории частиц в плазменной струе.

Температура подложки оказывает заметное влияние на структуру плазменных покрытий. Согласно [11, 12], для достижения совершенной структуры плазменного покрытия ГА с выраженной базисной текстурой необходимо, чтобы его частицы поступали на подложку из плазменного потока в полностью расплавленном состоянии, а температура подложки была достаточно высокой (~600°C). Прочность сцепления плазменных покрытий с подложкой во многом зависит от способности к расплющиванию и особенностей процесса затвердевания поступающих из плазмы частиц [13]. Высокие уровни адгезии и когезии ГA-покрытия на титановой подложке достигаются за счет активации напыляемых частиц, определяемой мощностью плазменной струи, и титановой подложки, подогреваемой до ~600°С. Перегрев напыляемых частиц относительно температуры плавления ГA достигает величины ~1000°С. При таком ведении процесса напыления между титановой подложкой и ГA реализуется смачивание, возникает химическое взаимодействие с формированием прочной связи на всей границе между титаном и напыленной частицей. Химическая связь реализуется и между напыленными частицами с появлением эффекта эпитаксии при росте зерен ГA, что обеспечивает высокую степень когезии.

Задача настоящей работы состояла в исследовании изменения структуры плазменных покрытий ГА в зависимости от нагрева подложки до 550°С с целью развития технологии плазменных ГА-покрытий с регламентированной структурой.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Покрытия были получены методом плазменного напыления на подложку из титанового сплава ОТ4-1 размером 100 × 12 × 1.5 мм с использованием универсальной плазменной установки УПУ-3д Ржевского завода “Электромеханика”. Плазменное напыление ГА-процесс многофакторный. Его основные параметры были оптимизированы ранее по величине коэффициента использования материала [14]. В настоящем эксперименте он составлял 78%. В процессе напыления напряжение дуги и ток дуги составляли соответственно 60 В и 350 A. Дистанция напыления была равна 95 мм, линейная скорость перемещения образца относительно плазмотрона – 74 мм/с. Покрытия 1 толщиной 45 мкм были получены напылением на неподогретую подложку, покрытия 2 и 3 толщиной соответственно 35 и 100 мкм – при напылении на подложку, нагретую до 550°С. Перед напылением покрытий поверхность подложки обрабатывали абразивом Al2O3 (средний размер зерен 700 мкм). Исходный порошок ГA с размером частиц 25–63 мкм был получен помолом ГА, синтезированного осаждением из раствора [15].

Рентгеноструктурные исследования выполнены (табл. 1) по результатам съемки на рентгеновском дифрактометре Ultima IV с высокоскоростным счетчиком D/teX в CuKα-излучении при напряжении на трубке 40 кВ и токе 30 мА. Уточнение кристаллической структуры ГА выполнено методом Ритвельда в программном комплексе Jana 2006 [16]. Фон моделировали с использованием полиномов Лежандра. В течение всего процесса уточнения варьировали положение нулевой точки, масштабные факторы, профильные характеристики дифракционных пиков, периоды решеток. Вклад предпочтительных ориентировок оценивался в модели Марча–Долласа. В качестве начальных позиционных параметров использованы результаты [17] для порошка стехиометрического ГА. Коэффициент интенсивности базисной текстуры ГА оценивали как δ = I(002)/I(211), где I(002) и I(211) – интенсивности дифракционных пиков ГА, полученные после уточнения структуры.

Таблица 1.

Параметры рентгеновского эксперимента при съемке покрытий 1–3

| Покрытие | 1 | 2 | 3 |

|---|---|---|---|

| Максимальная интенсивность рефлексов, имп. | 19 542 | 14 444 | 36 146 |

| Rwp, % | 6.4 | 7.6 | 7.2 |

| Число уточняемых параметров | 42 | 43 | 45 |

| Интервалы съемки по 2θ, град | 9–100 | 9–100 | 9–109 |

| Величина шага при съемке дифрактограмм, град | 0.02 | 0.02 | 0.02 |

| Число экспериментальных точек | 4551 | 4551 | 5001 |

Исследование микроструктуры поперечных сечений покрытий проведено на спектрометре JEOL JUMP 9500F. На поверхности шлифов наносили слой золота толщиной 25 нм.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА

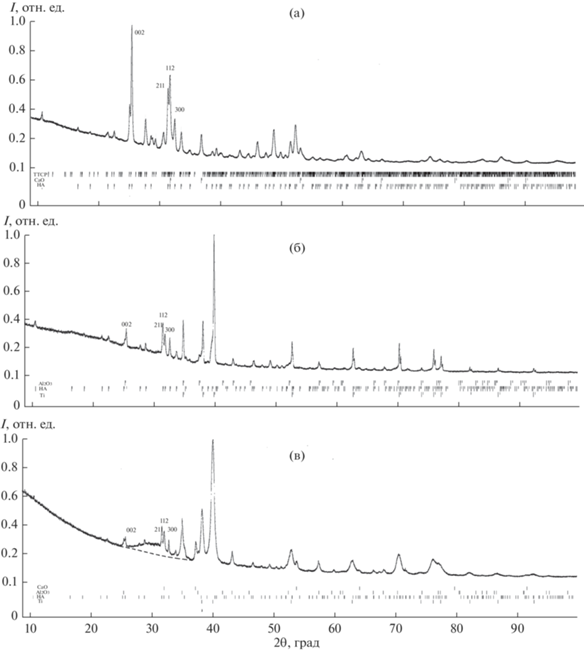

Рентгеноструктурное исследование. Дифрактограммы исследованных покрытий заметно различаются (рис. 1). На дифрактограмме покрытия, напыленного на неподогретую подложку (рис. 1в, образец 1), в интервале углов 25° < 2θ < 35° фиксировалось интенсивное гало, которое обычно связывают с присутствием некристаллической составляющей ГA. Оценка степени кристалличности фазы ГA для этого покрытия, выполненная согласно [18, 19], составила ~35%. Отношение интенсивностей рефлексов I(002)/I(211) для кристаллической фазы ГA (δ = 0.54, табл. 2) практически соответствует бестекстурному состоянию (δ = 0.49 [17]). Рефлексы несколько уширены по сравнению с эталоном. Наличие интенсивных рефлексов, отвечающих титановой подложке (рис. 1в, образцы 1, 2), указывает на то, что рентгеновское излучение при прохождении слоя ГA поглощается в нем не полностью. Помимо ГА и титана, на дифрактограмме покрытия 1 проявились рефлексы Al2O3 (абразивная обработка перед напылением, содержание остаточного Al2O3 достигает 40%) и слабые рефлексы фазы CaО.

Рис. 1.

Дифрактограммы покрытий, напыленных на неподогреваемую подложку, толщиной 45 мкм (в); на подложку, нагретую до 550°С, толщиной 35 мкм (б); на подложку, нагретую до 550°С, толщиной 105 мкм (а) (приведены индексы Миллера для наиболее интенсивных рефлексов ГА, пунктиром показано положение линии фона при отсутствии аморфной составляющей) и эталонного образца ГА (г).

Рис. 1.

Окончание

Таблица 2.

Результаты рентгеновского анализа покрытий 1–3

| Образец | 1 | 2 | 3 | Эталон | |

|---|---|---|---|---|---|

| “Фазовый состав” | ГA | 60.5 | 49 | 62 | ~100 |

| Ti | 28.0 | 37 | – | – | |

| Al2O3 | 8.7 | 14 | – | – | |

| CaO | 2.8 | – | 12 | <2 | |

| Ca4(PO4)2O | – | – | 26 | – | |

| δ | 0.54 | 0.84 | 2.72 | 0.45 | |

| FWHM | 0.14 | 0.16 | 0.24 | 0.054 | |

| a, Å | 9.382 | 9.395 | 9.404 | 9.416 | |

| c, Å | 6.879 | 6.892 | 6.902 | 6.888 | |

В покрытии 2 рефлексы ГA уширены по сравнению с эталоном и кристаллической фазой покрытия 1. Малая величина отношения интенсивностей дифракционных линий (I(002)/I(211) = 0.84) обусловлена тем, что выраженная базисная текстура в этом покрытии не сформирована. Так же, как и в покрытии 1, на дифрактограмме покрытия 2 присутствуют интенсивные рефлексы, отвечающие титановой подложке и Al2O3.

Отсутствие на дифрактограмме покрытия 3 рефлексов титана и Al2O3 свидетельствует о том, что рентгеновское излучение поглощается полностью материалом покрытия. Согласно оценке, выполненной при исследовании микроструктуры, его толщина составляет ~100 мкм. ГА-фаза в этом покрытии характеризуется достаточно высоким фактором интенсивности базисной текстуры: δ = 2.7. Рефлексы ГA на дифрактограмме заметно уширены. Помимо ГA, покрытие содержит фазы TTКФ и CaO.

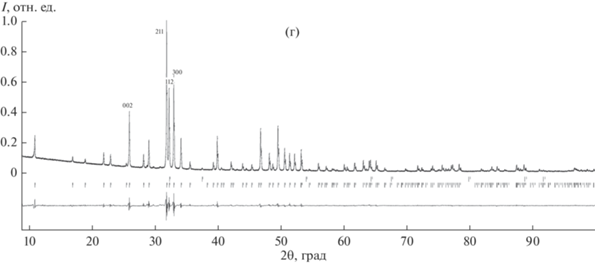

Исследование микроструктуры. После обработки поверхности подложки абразивом на ней формируются зубцы размытой формы, хаотически распределенные по поверхности, глубина впадин между которыми составляет 5–50 мкм (рис. 2а).

Рис. 2.

Микроструктура сечений подложки (а); покрытий, напыленных на неподогреваемую подложку (б, в); покрытий, напыленных на подложки, нагретые до 550°С, толщиной 35 (г) и 100 мкм (д).

Сечение поверхности тонкого покрытия 1, напыленного без подогрева, воспроизводит рельеф поверхности титановой подложки после абразивной обработки (рис. 2б, 2в). В материале этого покрытия присутствуют полости (поры) размером до 5 мкм. На рис. 2б, 2в можно различить также дефекты, образовавшиеся на границе подложка–покрытие. Из рис. 2в видно также, что покрытие фрагментировано на отдельные блоки и не выглядит, как монолитное образование.

Тонкое покрытие ГA, нанесенное на подогреваемую подложку (рис. 2г), имеет монолитную структуру и практически не содержит дефектов типа полостей или пор. Впадины между гребнями поверхности подложки заполнены плотно материалом покрытия. На поперечном сечении поверхность ГA-покрытия аппроксимируется практически прямой линией.

Толстое покрытие ГA, нанесенное на подогреваемую подложку (рис. 2д), характеризуется микроструктурой, аналогичной покрытию 2.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Полученные результаты в целом соответствуют представлениям, сложившимся в литературе, о механизмах формирования ГA-покрытий при плазменном напылении [1–8, 20].

Наиболее часто обсуждается образование гало на дифрактограммах плазменных покрытий ГA, напыленных на неподогреваемую подложку (рис. 1в, образец 1). Во многих работах его рассматривают как следствие аморфизации ГА [9, 18, 19]. Наиболее вероятное объяснение образования ГА в аморфном состоянии основывается на хорошо известной тенденции к формированию аморфных фаз при быстром затвердевании жидкостей с составом, близким эвтектике, как это имеет место в системе CaO–P2O5. Аморфизация ГА не рассматривается, однако, в качестве единственно возможной причины возникновения гало. В результате электронно-микроскопических исследований быстрозакаленных образцов ГA, на дифрактограммах которых присутствует четко выраженное гало, обнаруживают мелкокристаллическую фракцию ГА [21, 22]. Согласно [23, 24], гало формируется в результате суперпозиции рефлексов, отвечающих аморфной и мелкокристаллической фазам.

При напылении на неподогреваемую подложку (покрытие 1) индивидуальные полностью расплавленные частицы ГA, расплющиваясь, быстро охлаждаются при соударении с подложкой, переходя в аморфное или мелкокристаллическое состояние, а не расплавившиеся или частично расплавленные частицы оказываются вкрапленными в покрытие. Способность частиц расплющиваться при напылении определяется их кинетической энергией, которая должна преодолеть силу, зависящую от вязкости капли и поверхностного натяжения. В дисках неправильной формы, образующихся при напылении на неподогреваемую подложку, затвердевают прежде всего нижние и краевые слои, через которые осуществляются граничные контакты между частицами в покрытии. Поступающие из плазмы частицы, равномерно покрывая поверхность подложки, воспроизводят ее рельеф. При этом форма затвердевающих частиц во многом определяется малой степенью химического взаимодействия между напыляемым покрытием и подложкой, вследствие чего после стадии максимальной деформации жидких частиц возникает их частичная деформация и формируются плоские звездочки, периферийная часть которых приподнята над подложкой, что способствует возникновению пористости [25]. В этом случае прочная связь между напыленными частицами, характерная для монолитного материала, реализуется лишь на 4–22% площади их соприкосновения при пористости от ~19 до 7%. Теплоотвод при затвердевании различных частей таких частиц осуществляется по-разному. В центральной части частиц, где устанавливается хороший тепловой контакт, тепло отводится в подложку, в этом же направлении растут и кристаллиты. От периферийных областей напыленных частицы тепло отводится уже не в подложку, а в основном через центральную область.

При нагревании подложки (покрытие 2) существенно изменяются условия формирования структуры покрытия. Уменьшаются вязкость материала капель и их поверхностное натяжение. Как отмечается в [26, 27], повышение температуры подложки приводит к увеличению смачиваемости затвердевающих расплавленных капель. Поэтому на начальном этапе затвердевания частицы, проскальзывая относительно подложки и друг относительно друга, начинают заполнять впадины в рельефе подложки. В дальнейшем с увеличением толщины формируется поверхность покрытия, которая закрывает вершины рельефа.

На дифрактограмме толстого покрытия 3, напыленного на подогретую до 550°С подложку, фиксируются выделения TTКФ и CaO. Их образование, так же как и α-TКФ [8, 10], наблюдается при частичном разложении ГA в результате нагревания до температур, близких 1550°С. При более низких температурах стехиометрический ГA разлагается с образованием оксиапатита (ОА) (Ca10(PO4)6O) и потерей воды. Поскольку существуют трудности в образовании OA, эти материалы или оксигидроксиапатит (OГA) содержат остаточные гидроксильные группы OH¯. Структурные изменения, связанные с образованием OГA, рентгеновскими исследованиями обычно не фиксируются.

Низкое значение фактора интенсивности базисной текстуры кристаллической фракции ГA-покрытия 1 (табл. 2), по-видимому, связано с разупорядочением кристаллической структуры в результате воздействия высоких температур в плазменном потоке. Другой механизм формирования слаботекстурного состояния кристаллического ГA в этих покрытиях возникает вследствие формирования аморфной фазы, которая под действием тепловых потоков плазмы и последующих напыляемых частиц переходит в нанокристаллическое состояние. Эти кристаллы формируются в отсутствие градиента температур, поэтому они не текстурированы, что ранее и наблюдали при напылении порошков ГA на неподогретую подложку [28].

В образце 3 фактор δ имеет достаточно высокое значение (2.7). В качестве необходимых условий для создания интенсивной базисной текстуры в плазменных покрытиях ГA (δ ~ 3.5) обычно рассматривают достаточно высокую мощность плазмы, необходимую для полного расплавления в ней частиц ГA; наличие высокого температурного градиента, перпендикулярного поверхности подложки и повышенную температуру подложки [6, 11, 12]. Еще один фактор, оказывающий существенное влияние на формирование текстуры, это тепло, выделившееся при кристаллизации поступающих частиц (∆K). В проведенных экспериментах мощность плазмы фиксируется. Можно допустить также, что тепло, отдаваемое подложкой, нагретой до одной и той же температуры (550°C), одинаковое для образцов 2 и 3. Поэтому в рамках рассматриваемого приближения повышенное значение δ в образце толстого покрытия обусловлено перегревом за счет большей величины ∆K, поскольку масса частиц ГA в нем больше, и бóльшим градиентом температур. Возможность разделения этих вкладов будет рассматриваться в ходе дальнейших исследований. В то же время, помимо указанных выше, необходимо оптимизировать и другие факторы, определяющие процесс плазменного напыления и кристаллизации покрытий ГA, например разброс в размерах напыляемых частиц.

Возникновение интенсивной базисной текстуры стимулируется также химическим взаимодействием напыляемых частиц с титановой подложкой или с уже напыленными частицами, в результате чего возникает теплоотвод в направлении подложки. Рост кристаллитов искажается при наличии в покрытии частиц с малой степенью деформации, что оказывается возможным вследствие распределений Гаусса по размеру напыляемых частиц, их температуре и скорости при подлете к подложке.

Рефлексы на дифрактограммах всех исследованных покрытий несколько уширены. Если для покрытия 1 уширение рефлекса 300 относительно невелико FWHM(300) = 0.14, то в покрытии 3 его величина составляет ≈0.25. Вследствие того, что тепловое воздействие при затвердевании покрытия 3 максимально (большая масса затвердевающих частиц, подогрев подложки), это уширение, по-видимому, не могло возникнуть за счет измельчения микроблоков. Поскольку энергия индивидуальных частиц, поступающих с плазменным потоком и ударяющихся о подложку, зависит от неоднородности потока, их размера и траекторий, возможны градиенты по химическому составу и изменения в структуре, приводящие к вариации периодов решетки в объеме покрытия. Можно предположить также, что в покрытиях 2 и 3 уширение рефлексов обусловлено процессами частичного распада ГA [8, 10] и, как следствие, трансформацией его кристаллической решетки. Это предположение подтверждается повышением содержания ГA-фазы в покрытии до 98% после гидротермической обработки при 650°С в атмосфере водяного пара [8].

Выявленные особенности структуры плазменных покрытий ГА играют существенную роль в формировании механических свойств, в т.ч. прочности сцепления с подложкой, которые заметно выше у покрытий, напыленных на подогреваемую подложку [29, 30].

По-видимому, вследствие активации химического взаимодействия и смачиваемости ГА при напылении на подогреваемую подложку формируется более совершенная плотная микроструктура, в которой практически отсутствуют дефекты, характерные для покрытий, напыленных на холодную подложку. Нагрев подложки способствует также удалению с ее поверхности остаточной воды и летучих компонентов, присутствие которых приводит к образованию пузырей на границе покрытие–подложка. Как следствие, можно ожидать усиления взаимодействия между ГА-покрытием и титаном подложки, в результате которого образуются оксиды титана, увеличивающие прочность соединения покрытия и подложки [1, 29–31]. Напыление на подогретую подложку позволяет устранить трещины, которые формируются при термообработке ГA-покрытия, напыленного на неподогретую подложку. Такую термообработку ГA-покрытия проводят для получения равновесной структуры, а трещины возникают из-за существенной разности КТР Ti и ГA.

Следует отметить, что текстурные исследования позволяют выполнять количественный неразрушающий контроль качества газотермических покрытий, что не достигается другими методами исследований.

ЗАКЛЮЧЕНИЕ

Характерная особенность структуры исследованных толстых покрытий, напыленных на подогретую до 550°С подложку, – повышенное содержание фаз CaO и TTКФ (Ca4(PO4)2O). В структуре тонких покрытий ГA на неподогретой подложке в качестве одной из основных фиксируется аморфно-мелкокристаллическая составляющая, ранее наблюдавшаяся во многих исследованиях.

Присутствие в толстых покрытиях ГA фаз CaO и TTCP указывает на частичное разложение ГA, возможное при достаточно высоких температурах, возникающих в зоне напыления покрытий за счет тепла плазмы, кристаллизационного тепла от поступающих частиц и нагретой подложки.

Повышенная смачиваемость на границах частица–подложка, частица–частица в покрытиях на подогретой подложке приводит при соударении к формированию плотной микроструктуры с достаточно гладкой поверхностью покрытия. Микроструктура тонких покрытий на неподогреваемых подложках содержит значительное количество пустот, их поверхности воспроизводят шероховатый рельеф поверхности подложки.

Использованный в работе метод напыления плазменных покрытий ГA на подогретую до 550°С титановую подложку позволил получить покрытие толщиной ~100 мкм с плотной структурой и хорошим заполнением неровностей поверхности подложки. Покрытие характеризуется достаточно высокой базисной текстурой (δ ~ 2.7). Для повышения δ необходимо продолжить оптимизацию не только основных (температура плазмы, температура подложки, градиент температуры на поверхности подложки), но и других параметров технологического процесса, среди которых наиболее перспективным представляется уменьшение разброса в размерах частиц напыляемого порошка.

Список литературы

Berndt C.C. et al. A Review of Hydroxyapatite Coatings Manufactured by Thermal Spray // Advances in Calcium Phosphate Biomaterials. Berlin, Heidelberg: Springer., 2014. P. 267–329.

Sun L., Berndt C.C., Gross K.F., Kucuk A. Material Fundamentals and Clinical Performance of Plasma-Sprayed Hydroxyapatite Coatings: A Review // J. Biomed. Mater. Res. Part B. 2001. V. 58. P. 570–592.

Heimann R.B. Plasma-Sprayed Hydroxyapatite Coatings as Biocompatible Intermediaries between Inorganic Implant Surfaces and Living Tissue // J. Therm. Spray Technol. 2018. V. 27. P. 1212–1237.

Dorozhkin S.V. Review Calcium Orthophosphate Deposits: Preparation, Properties and Biomedical Applications // Mater. Sci. Eng., C. 2015. V. 55. P. 272–326.

Калита В.И., Комлев Д.И., Радюк А.А., Комлев В.С., Шамрай В.Ф., Сиротинкин В.П., Федотов А.Ю. Зависимость фазового состава фосфатных плазменных покрытий от температуры подложки и гидротермической обработки // Неорган. материалы. 2021. Т. 57. № 6. С. 627–631. https://doi.org/10.31857/S0002337X21060038

Liu X., He D., Zhou Z., Wang G., Wang Z., Wu X. et al. Atmospheric Plasma-Sprayed Hydroxyapatite Coatings with (002) Texture // J. Therm. Spray Technol. 2018. V. 27. P. 1291–1301.

Deram V., Minichiello C., Vannier R.-N., Le Maguer A., Pawlowski L., Murano D. Microstructural Characterizations of Plasma Sprayed Hydroxyapatite Coatings // Surf. Coat. Technol. 2003. V. 166. P. 153–159.

Mittal M., Nath S.K., Prakash S. Splat Formation and Degradation of Hydroxyapatite During Plasma Sprayng Process // Adv. Mater. Sci. 2011. V. 11. P. 26–36.

Gross K.A., Berndt C.C., Herman H. Amorphous Phase Formation in Plasma-sprayed Hydroxyapatite Coatings // J. Biomed. Mater. Res. 1998. V. 39. P. 407–414.

Domnati I., Grossin D., Combes C., Rey C. Plasma-Sprayed Apatite Coatings: Review of Physica-Chemical Characteristics and Their Biological Consequences // J. Med. Biol. Eng. 2014. V. 34. P. 1–7.

Wang Y., Fan T., Zhou Z., He D. Hydroxyapatite Coating with Strong (002) Crystallographic Texture Deposited by Micro-plasma Spraying // Mater. Lett. 2016. V. 185. P. 484–487.

Liu X., He D., Wang Y., Zhou Z., Wang G., Tan Z. et al. The Influence of Spray Parameters on the Characteristics of Hydroxyapatite In-Flight Particles, Splats and Coatings by Micro-plasma Sprayin // J. Therm. Spray Technol. 2018. V. 27. P. 667–679.

Li C.J., Yang G.I., Li C.X. Development of Particles Interface Bonding in Thermal Spray Coatings: A Review // J. Therm. Spray Technol. 2012. V. 22. P. 192–206.

Kalita V.I., Komlev D.I., Komlev V.S., Fedotov A.Yu., Radyuk A.A. Hydroxyapatite-Based Coatings for Intraosteal Implants // Inorg. Mater.: Appl. Res. 2016. V. 7. P. 486–492.

Баринов С.М., Комлев В.С. Биокерамика на основе фосфатов кальция. М.: Наука, 2014. 201 с.

Petricek V., Dusek M. JANA98. The Crystallographic Computing System. Praha: Institute of Physics Academy of Sciences of the Czech Republic, 2000.

Shamray V.F., Sirotinkin V.P., Smirnov I.V., Kalita V.I., Fedotov A.Yu., Barinov S.M. et al. Structure of the Hydroxyapatite Plasma-sprayed Coatings Deposited on Pre-heated Titanium Substrates // Ceram. Int. 2017. V. 43. P. 9105–9109.

Levingstone T.J., Ardhaoui M., Benyounis K., Looney L., Stokes J.T. Plasma Sprayed Hydroxyapatite Coatings: Understanding Process Relationships Using Design of Experiment Analysis // Surf. Coat. Technol. 2015. V. 283. P. 29–36.

Morks M.F., Kobayshi A. Effect of Gun Current on the Microstructure and Crystallinity on Plasma Sprayed Hydroxyapatite Coatings // Appl. Surf. Sci. 2007. V. 253. P. 7136–7142.

Иевлев В.М. Покрытия на основе фосфтов кальция для металлических имплантатов // Успехи химии. 2013. Т. 82. № 2. С. 131–149.

Suvorova E.I., Buffat P.A. Electron Diffraction from Micro- and nanoparticles of Hydroxyapatite // J. Microsc. 1999. V. 196. P. 46–58.

Суворова Е.И., Клечковская В.В., Бобровский В.В., Хамчуков Ю.Д., Клубович В.В. Наноструктура покрытия, полученного плазменным распылением гидроксиапатита // Кристаллография. 2003. Т. 48. № 5. С. 934–939.

Tong W., Yang Z., Zhang X., Yang A., Jiaming Feng J., Cao Y., Chen J. Studies on Diffusion Maximum in X-ray Diffraction Patterns of Plasma-Sprayed Hydroxyapatite Coatings // J. Biomed. Mater. Res. 1998. V. 40. P. 407–413.

Feng C.F., Khor K.A., Liu E.J., Cheang P. Phase Transformations in Plasma Sprayed Hydroxyapatite Coatings // Scr. Mater. 2000. V. 42. P. 103–109.

Mutter M., Mauer G., Mucke R., Guillon O., Vaßen R. Systematic Investigation on the Influence of Spray Parameters on the Mechanical Properties of Atmospheric Plasma-Sprayed YSZ Coatings // J. Therm. Spray Technol. 2018. V. 27. P. 566–580.

Wang Y., Bai Y., Wu K., Zhou J. et al. Flattering and Solidification Behavior of In-Flight Droplets in Plasma-Spraying and Micro/Macro Bonding Mechanisms // J. Alloys Compd. 2019. V. 784. P. 834–846.

Fukumoto M., Yang K., Tanaka K., Usami T., Yasui T., Yamada M. Effect of Substrate Temperature and Ambient Pressure on Heat Transfer at Interface between Molten Droplet and Substrate Surface // J. Therm. Spray Technol. 2011. V. 20. P. 48–58.

Liu X.-M., He D.-Y., Zhou Z., Wang G.-H., Wang Z.-J., Wu X., Tan Z. Atmospheric Plasma-Sprayed Hydroxyapatite Coatings with (002) Texture // J. Therm. Spray Technol. 2018. V. 27. P. 1291–1301.

Kalita V.I., Komlev D.I., Ivannikov A.Yu., Radyuk A.A., Komlev V.S., Mamonov V.I., Sevost’ianov M.A., Baikin A.S. The Shear Strength of Ti–HA Composite Coatings for Intraosseous Implants // Inorg. Mater.: Appl. Res. 2017. V. 8. № 2. P. 296–304.

Saber-Samandari S., Alamara K. Calcium Phosphate Coating: Morphology Micro-Structure and Mechanical Properties // Ceram. Int. 2014. V. 40. P. 563.

Kalita V.I., Radyuk A.A., Komlev D.I., Ivannikov A.Yu., Komlev V.S., Demin K.Yu. The Boundary between the Hydroxyapatite Coating and Titanium Substrate // Inorg. Mater.: Appl. Res. 2017. V. 8. № 3. P. 444–451.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы