Неорганические материалы, 2022, T. 58, № 2, стр. 192-199

Микроструктура и механические свойства композитов С/(ZrB2–SiC), полученных из керамических лент

А. В. Уткин 1, *, В. Э. Прокип 1, Д. А. Банных 1, М. А. Голосов 1, Н. И. Бакланова 1

1 Институт химии твердого тела и механохимии СО Российской академии наук

630128 Новосибирск, ул. Кутателадзе, 18, Россия

* E-mail: utkin@solid.nsc.ru

Поступила в редакцию 21.10.2021

После доработки 09.11.2021

Принята к публикации 11.11.2021

- EDN: HXOSLO

- DOI: 10.31857/S0002337X22020142

Аннотация

Исследованы морфология, текстура и прочность на изгиб керамических композиционных материалов Cf/(ZrB2–SiC), армированных непрерывным углеродным волокном, полученных новым методом, основанным на пропитке углеродного жгута керамической суспензий, формировании однонаправленных керамических лент с последующей их выкладкой, пиролизом и силицированием. Изучены реологические свойства керамических суспензий и определены оптимальные с точки зрения пропитывающей способности составы суспензий. Показано, что при использовании в качестве наполнителя предварительно измельченного порошка ZrB2 и органической смолы в качестве связующего формируются композиты с низкой пористостью. Замена части измельченного порошка ZrB2 на субмикронный порошок SiC приводит к дополнительному снижению пористости.

ВВЕДЕНИЕ

В последние годы растет интерес к разработке и применению керамики на основе диборида циркония. Диборид циркония успешно применяется для изготовления режущего инструмента, плазменно-дуговых электродов, электродов для электроэрозионной обработки, в микроэлектронике, в концентраторах солнечного излучения [1]. Так как ZrB2 устойчив к расплавленным металлам и шлакам, его можно использовать также в сталелитейном производстве в качестве огнеупорных защитных футеровок тиглей. Благодаря высоким температуре плавления (выше 3200°С), теплопроводности (более 60 Вт/(м К)), химической стабильности и относительно невысокому удельному весу (~6.1 г/см3) керамика на основе ZrB2 интенсивно исследуется для разработки изделий, предназначенных для работы в экстремальных условиях [2]. Показано, что механическая прочность, трещиностойкость и окислительная устойчивость монолитной керамики из ZrB2 могут быть улучшены введением второго компонента – карбида кремния, который замедляет высокотемпературное окисление за счет образования стеклоподобного пассивирующего слоя [3, 4].

Несмотря на значительный прогресс в области сверхвысокотемпературной монолитной керамики, хрупкость по-прежнему остается ее “слабым местом”. Для придания монолитной керамике повышенной трещиностойкости в настоящее время ведутся исследования по введению в нее различных армирующих компонентов: углеродных и SiC-вискеров, нанотрубок и волокон [1, 5–9]. Одной из проблем, которая возникает при этом, является равномерное распределение армирующего компонента в керамической матрице. Существующие методы формирования армированных композитов включают смешение керамической суспензии с армирующим наполнителем (дискретными волокнами) с последующим горячим прессованием или электроискровым спеканием при высоких температурах [1, 5–9]. В результате получают изотропно армированный композит. Другой подход основан на использовании суспензии, состоящей из порошка ZrB2 и кремнийорганического полимера, которая наносится на углеродную ткань. Затем такой 2D-композит уплотняется карбидом кремния методом инфильтрации из газовой фазы (CVI) [10]. Недостатками вышеперечисленных подходов является трудность масштабирования и получения изделий сложной геометрической формы.

Настоящая работа посвящена изучению микроструктурных особенностей и некоторых механических свойств композиционных материалов на основе ZrB2–SiC, полученных через промежуточные керамические ленты, армированные углеродным волокном. Разработанный нами новый подход позволяет достаточно равномерно распределять армирующий компонент в керамической матрице и получать композиты с контролируемыми свойствами.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве порошковых наполнителей для получения предкерамических суспензий были использованы ZrB2 (98%, ТУ 6-09-03-46-75, ООО ПК “Юмекс”, Россия) и SiC GMF-15H2 (98.6%, Pacific Rundum Co., Япония). Средний размер частиц исходного SiC, определенный с помощью лазерного анализатора Микросайзер 201А (ВА “Инсталт”, Россия), составил D50 = 0.86 мкм, а ZrB2 – D50 = 14 мкм (рис. 1). В качестве органического связующего использовались бакелитовый лак ЛБС-1 (ГОСТ 901-78, ГК “ВитаХим”, Россия) и фенолформальдегидная смола СФ-010 (ГОСТ 18694-80, ПАО “Уралхимпласт”, Россия) и растворители: этанол (95%, ОАО Кемеровская фармацевтическая фабрика, Россия) и ацетон технический (99%, ГОСТ 2768-84, ПАО “Уфаоргсинтез”, Россия). В качестве армирующего материала использовали непрерывное высокомодульное углеродное волокно (УВ) UMT430 (АО НПК “Химпроминжиниринг”, Россия). Диаметр монофиламента составлял 7 мкм. По данным производителя, количество филаментов в жгуте составляло 12 000.

Для снижения среднего размера частиц порошка ZrB2 проводили его механическое измельчение в планетарной шаровой мельнице PM100 (Retsch, Германия), размольный стакан и мелющие тела которой были выполнены из карбида вольфрама. Механическую обработку проводили в течение 6 ч при ускорении мелющих тел 30g. Средний размер частиц ZrB2 после измельчения составил D50 = 1.3 мкм (рис. 1а).

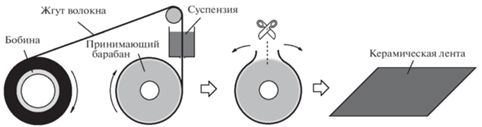

Суспензии готовили с помощью механического перемешивания керамических порошковых наполнителей и раствора органической смолы в растворителе: ЛБС-1/этанол и СФ-010/ацетон. Выбор смол был обусловлен тем, что они имеют высокий выход при пиролизе и используются в промышленном производстве углеродных материалов. Объемное соотношение смолы к растворителю составляло 1 : 1 и 1 : 2. Жгут УВ пропускали через суспензию, помещенную в сосуд с форсункой (рис. 2). Пропитанный жгут непрерывно подавался на принимающий барабан, который обеспечивал параллельную укладку волокна. После окончания пропитки полученную ленту помещали на плоскую поверхность, высушивали при комнатной температуре для удаления легколетучих растворителей.

Высушенные керамические ленты раскраивались, собирались в стопки по 12–18 штук с чередованием направления армирующего волокна 0°–90°–0°, затем помещались в вакуумный пакет, который в свою очередь помещали в лабораторный автоклав и после откачивания воздуха прикладывали внешнее давление. Далее вакуумный пакет нагревали до 250°С и выдерживали при этой температуре в течение 30 мин. Для разложения органического связующего образцы, прошедшие обработку в автоклаве, помещали в лабораторный кварцевый реактор, нагревали в вакууме до температуры 1000°С и выдерживали в течение 1 ч. После этого проводили стадию жидкофазного силицирования композитов при температуре 1500°С с использованием поликристаллического кремния (фракция 1–5 мм) в вакуумной печи СНВЭ-1,7.3.1,7/20 (ООО “Призма”, Россия). Объемная доля углеродного волокна в полученных композитах составляла 40 ± 2%.

Морфологию порошков и композитов, их элементный состав изучали с помощью электронного микроскопа TM-1000 (Hitachi, Япония), оборудованного EDX-приставкой Swifted-TM (Oxford Instruments, Великобритания). Для этого были изготовлены поперечные сечения образцов с помощью алмазной металлографической пилы SYJ-150 (MTI, Китай). Поперечные сечения были отполированы на шлифовально-полировальном станке П12М (“Полилаб”, Россия) с помощью алмазных абразивных дисков и поликристаллических алмазных суспензий Aquapol (Kemet, Великобритания) с финишной зернистостью 1 мкм.

Пористость и плотность полученных образцов определяли после каждой стадии термообработки тремя различными методами: измерением массы и внешних геометрических размеров, методом Архимеда в этаноле и с помощью автоматического гелиевого пикнометра Ultrapyc 1200e (Quantachrome, США).

Механические испытания композитов на трехточечный изгиб проводили с помощью механического испытательного комплекса Instron 5944 (Instron, США). Образцы композитов были предварительно распилены с помощью алмазного отрезного станка SYJ-150 (MTI, США) на параллелепипеды размером 4.5 × 6 × 35 мм. Испытательная база составляла 25 мм, скорость перемещения верхнего упора – 0.25 мм/мин. Для каждого образца было проведено не менее 5 испытаний.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Углеродный жгут, использованный в настоящей работе, представляет собой пористую подложку сложной геометрической формы, состоящую из 12 000 филаментов (по данным производителя). Расстояние между отдельными филаментами в жгуте УВ определяется средним диаметром филаментов. Для проникновения керамической суспензии во внутреннее пространство жгута частицы керамического наполнителя должны быть определенного размера, поэтому степень дисперсности керамического наполнителя является одним из ключевых факторов, отвечающих за пропитывающую способность суспензий. По оценкам, для углеродного филамента с диаметром 7 мкм размер частиц керамического наполнителя не должен превышать 1 мкм. Исходный порошок SiC отвечает этим требованиям (D50 = 0.86 мкм, рис. 1б), однако средний размер частиц коммерчески доступного порошка ZrB2 составляет 14 мкм. После измельчения ZrB2 размер D50 уменьшается до 1.3 мкм (рис. 1а). Дальнейшее увеличение времени механической обработки, к сожалению, не приводит к снижению среднего размера частиц ZrB2. Хотя механическая обработка и приводит к измельчению частиц, бóльшая часть мелких частиц собрана в достаточно крупные агрегаты, что также затрудняет проникновение суспензии внутрь жгута.

Другим важным компонентом керамической суспензии является органическое связующее. В процессе приготовления суспензий было обнаружено, что взаимодействие бакелитовой смолы с поверхностью частиц измельченного ZrB2 приводит к коагуляции частиц ZrB2 и бакелитовой смолы в крупные агрегаты и расслоению агрегатов и растворителя (этанола). При использовании смолы СФ-010 коагуляция наполнителя и смолы не наблюдалась, поэтому для приготовления керамических лент были использованы суспензии керамических порошков, где в качестве связующего выступала смола СФ-010, а в качестве растворителя ацетон.

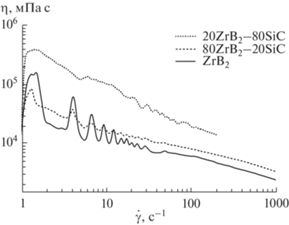

Важную роль в процессе пропитки жгута УВ играют реологические свойства суспензий. На рис. 3 представлены зависимости динамической вязкости суспензий, состоящих из керамического наполнителя (ZrB2, SiC), смолы СФ-010 и ацетона, взятых в объемном соотношении 1 : 1 : 1. В области скоростей сдвига 1–50 с–1 изученные системы характеризуются высокими значениями динамической вязкости. Также наблюдается колебательное поведение вязкости, что, вероятно, связано с цикличными процессами коагуляции частиц и разрушения их агрегатов и характерно для многокомпонентных и полимерных систем [11].

Рис. 3.

Зависимости динамической вязкости от скорости сдвига для суспензий на основе измельченного ZrB2: 80 об. % ZrB2–20 об. % SiC и 20 об. % ZrB2–80 об. % SiC.

В области высоких скоростей сдвига динамическая вязкость суспензий снижается, однако не опускается ниже 2500 мПа с вплоть до скорости сдвига 1000 с–1 (рис. 3). Кроме того, вязкость суспензий растет с увеличением доли SiC в порошковом наполнителе, что связано с меньшим размером частиц SiC по сравнению с ZrB2 и, как следствие, изменением структурированности суспензий.

В работе [12] было отмечено, что оптимальная вязкость растворов связующих для пропитки углеродного жгута находится в интервале 350–2000 мПа с. Для дополнительного снижения вязкости доля растворителя в суспензиях была увеличена таким образом, что объемное соотношение керамический наполнитель : смола : ацетон составило 1 : 1 : 2. По данным проведенных измерений, динамическая вязкость таких суспензий значительно снижается и не превышает 1000 мПа с во всем исследованном интервале (1–1000 с–1).

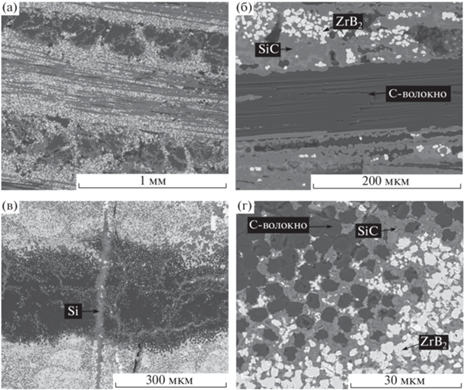

Керамические ленты, полученные из суспензий в соотношении керамический наполнитель : : связующее : растворитель 1 : 1 : 2, были собраны в стопки и далее последовательно подвергались операциям, описанным в экспериментальной части. Полученные композиты представляли собой образцы размером 50 × 50 × 5 мм. На рис. 4 представлены СЭМ-снимки поперечных шлифов полученных образцов. Из данных СЭМ/ЭДС следует, что крупные частицы исходного ZrB2 достаточно слабо проникают внутрь жгута УВ, что, вероятно, связано с тем, что их размер зачастую превышает диаметр УВ (рис. 4а, 4б). Органическая смола при этом обладает лучшей проникающей способностью, и после ее превращения на стадии силицирования в карбид кремния образующаяся матрица характеризуется достаточно неоднородным распределением составляющих, а именно: частицы ZrB2 концентрируются в межслоевом пространстве, а внутренняя часть жгутов волокна содержит лишь углерод и карбид кремния (рис. 4а, 4б).

Рис. 4.

СЭМ-снимки шлифов композитов, полученных с использованием различных керамических наполнителей: исходный порошок ZrB2 (а, б), измельченный порошок ZrB2 (в, г).

По данным СЭМ, композиты с неизмельченным ZrB2 содержат значительное количество крупных пор, которые локализованы, в основном, в межслоевом пространстве. Образование таких пор может быть обусловлено двумя основными причинами. Во-первых, малой подвижностью бакелитовой смолы при нагреве до 250°С на стадии термообработки полуфабрикатов в автоклаве, что приводит к недостаточному уплотнению материала и неполному удалению газообразных продуктов пиролиза вследствие недостаточной газопроницаемости продуктов термообработки смолы. Кроме того, низкая открытая пористость данных образцов, по-видимому, препятствует заполнению внутренних пор расплавом кремния на стадии жидкофазного силицирования. В табл. 1 представлены результаты измерения пористости полученных образцов в зависимости от экспериментальных параметров. Видно, что использование исходного порошка ZrB2 в качестве керамического наполнителя приводит к формированию образцов с довольно высокой общей пористостью (6.8%), причем бóльшую часть составляют закрытые поры (рис. 4а, 4б, табл. 1).

Таблица 1.

Пористость композитов в зависимости от экспериментальных параметров их получения

| Образец | Керамический наполнитель |

Смола/ растворитель** |

Пористость, % | ||

|---|---|---|---|---|---|

| общая | открытая | закрытая | |||

| 1 | ZrB2 исходный | Бакелит/этанол | 6.8 | 2.7 | 4.1 |

| 2 | ZrB2* | СФ-010/ацетон | 3.7 | 3.7 | 0 |

| 3 | ZrB2*–20% SiC | СФ-010/ацетон | 3.5 | 3.5 | 0 |

| 4 | ZrB2*–80% SiC | СФ-010/ацетон | 2.9 | 2.1 | 0.8 |

Использование в качестве керамического наполнителя предварительно измельченного ZrB2 в сочетании со смолой СФ-010 позволило значительно улучшить микроструктурные и текстурные свойства композита (образец 2). На СЭМ-снимках шлифов таких композитов (рис. 4в, 4г) видно, что частицы измельченного ZrB2 обнаруживаются не только в межслоевом пространстве, но и внутри жгутов УВ, что свидетельствует об увеличении пропитывающей способности модифицированных суспензий. Тем не менее, большая часть частиц наполнителя по-прежнему концентрируется в межслоевом пространстве, в основном в виде крупных агрегатов, которые, вероятно, образуются после механического помола ввиду высокой поверхностной энергии мелкодисперсных частиц.

Анализ СЭМ-снимков показывает отсутствие крупных закрытых пор как в межслоевом пространстве, так и внутри слоев, что говорит о лучшем уплотнении композитов при обработке в автоклаве и свободном удалении газообразных продуктов пиролиза. При этом средняя общая пористость образцов снизилась до 3.7%, причем величина закрытой пористости оказалась ниже предела обнаружения (табл. 1). Большинство открытых пор представляет собой усадочные трещины, образующиеся из-за разности коэффициентов термического расширения (КТР) ZrB2, SiC и УВ (табл. 2). По данным СЭМ, трещины распространяются на расстояние 300–500 мкм.

Более детальный анализ СЭМ-снимков показывает, что в данных образцах наблюдаются две популяции усадочных трещин (рис. 4в). Часть трещин заполнена однородной серой фазой, которая, по данным СЭМ/ЭДС, представляет собой свободный кремний. Можно предположить, что эти трещины могли образоваться при охлаждении образцов после стадии пиролиза при 1000°С и в ходе силицирования были заполнены расплавом кремния. При охлаждении образцов после силицирования, по-видимому, образовались вторичные усадочные трещины, которые не заполнены свободным кремнием и вносят основной вклад в открытую пористость образцов.

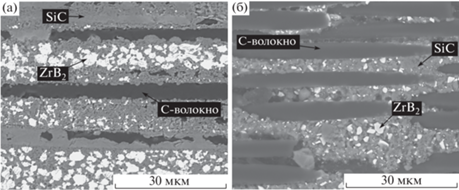

При замене в керамических суспензиях части ZrB2 на SiC (20 и 80 об. %) формируются композиты (образцы 3, 4) с более низкой открытой пористостью, причем их пористость снижается с увеличением содержания карбида кремния (табл. 1). Снижение открытой пористости образцов может быть связано с тем, что КТР SiC значительно ниже, чем КТР ZrB2. Морфология полученных образцов в целом схожа с морфологией предыдущих и отличается наличием в матрице мелких частиц карбида кремния, а также крупных агрегатов частиц SiC в межслоевом пространстве (рис. 5).

Рис. 5.

СЭМ-снимки шлифов композитов, полученных с использованием различных керамических наполнителей: 80 об. % ZrB2 – 20 об. % SiC (а), 20 об. % ZrB2 – 80 об. % SiC (б).

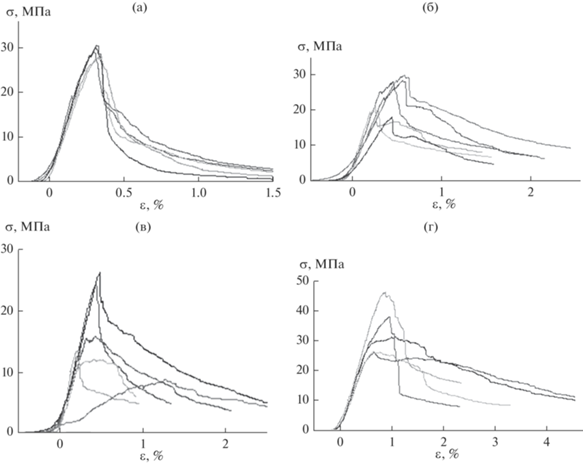

Композиты были испытаны на трехточечный изгиб в соответствии со стандартом ГОСТ Р 57749-2017. Как видно из графиков напряжение–деформация (рис. 6), максимальная прочность на изгиб полученных образцов составляет порядка 30 МПа, причем данная величина оказывается несколько ниже для более плотных образцов (20–25 МПа), что, вероятно, обусловлено большим количеством усадочных трещин, являющихся доминирующими источниками разрушения материала. При этом образцы с предварительно измельченным ZrB2 (рис. 6б–6г) демонстрируют бóльшие псевдопластичность разрушения и величины максимальной деформации (2–3%). Можно отметить, что прочность на изгиб композитов, полученных из керамических лент, сопоставима со значениями, которые приводятся для композитов 2D-Cf/ZrB2, полученных горячим прессованием или электроискровым спеканием (15–20 МПа) [10].

ЗАКЛЮЧЕНИЕ

Исследованы морфология, текстура и прочность на изгиб керамических композиционных материалов Cf/(ZrB2–SiC), армированных непрерывным УВ, полученных новым методом, основанным на пропитке углеродного жгута керамической суспензий, формировании однонаправленных керамических лент с последующей их выкладкой, пиролизом и силицированием.

Изучены реологические свойства керамических суспензий и определены оптимальные с точки зрения пропитывающей способности составы суспензий. Показано, что при использовании в качестве наполнителя предварительно измельченного порошка ZrB2 и фенолформальдегидной смолы СФ-010 в качестве органического связующего формируются композиты с пористостью менее 4% и низкой долей закрытых пор. Замена части измельченного порошка ZrB2 на субмикронный порошок SiC приводит к дополнительному снижению пористости.

Разработанный нами метод простой, вариативный, высокопроизводительный и легко масштабируемый. Его можно адаптировать к формированию композита практически любой формы.

Список литературы

Asl M.S., Nayebi B., Ahmadi Z., Zamharir M.J., Shokouhimehr M. Effect of Carbon Additives on the Properties of ZrB2-Based Composites: A Review // Ceram. Int. 2018. V. 44. P. 7334–7348. https://doi.org/10.1016/j.ceramint.2018.01.214

Guria J.F., Bansal A., Kumar V. Effect of Additives on the Thermal Conductivity of Zirconium Diboride Based Composites: A Review // J. Eur. Ceram. Soc. 2021. V. 41. № 1. P. 1–23. https://doi.org/10.1016/j.jeurceramsoc.2020.08.051

Carney C.M., Mogilvesky P., Parthasarathy T.A. Oxidation Behavior of Zirconium Diboride Silicon Carbide Produced by the Spark Plasma Sintering Method // J. Am. Ceram. Soc. 2009. V. 92. № 9. P. 2046–2052. https://doi.org/10.1111/j.1551-2916.2009.03134.x

Fahrenholtz W.G., Hilmas G.E. Ultra-High Temperature Ceramics: Materials for Extreme Environments // Scr. Mater. 2017. V. 129. P. 94–99. https://doi.org/10.1016/j.scriptamat.2016.10.018

Hu P., Gui K., Hong W., Zhang X., Dong S. High–Performance ZrB2-SiC-Cf Composite Prepared by Low-Temperature Hot Pressing Using Nanosized ZrB2 Powder // J. Eur. Ceram. Soc. 2017. V. 37. № 6. P. 2317–2324. https://doi.org/10.1016/j.jeurceramsoc.2017.02.008

Gui K., Hu P., Hong W., Zhang X., Dong S. Microstructure, Mechanical Properties and Thermal Shock Resistance of ZrB2–SiC–Cf Composite with Inhibited Degradation of Carbon Fibers // J. Alloys Compd. 2017. V. 706. P. 16–23. https://doi.org/10.1016/j.jallcom.2017.02.227

Asl M.S., Golmohammadi F., Kakroudi M.G., Shokouhimehr M. Synergetic Effects of SiC and Cf in ZrB2–Based Ceramic Composites. Part I: Densification Behavior // Ceram. Int. 2016. V. 42. № 3. P. 4498–4506. https://doi.org/10.1016/j.ceramint.2015.11.139

Asl M.S., Kakroudi M.G., Farahbakhsh I., Mazinani B., Balak Z. Synergetic Effects of SiC and Cf in ZrB2–Based Ceramic Composites. Part II: Grain Growth // Ceram. Int. 2016. V. 42. № 16. P. 18612–18619. https://doi.org/10.1016/j.ceramint.2016.08.205

Воротыло С., Левашов Е.А., Потанин А.Ю., Логинов П.А., Швындина Н.В. Особенности синтеза керамических композитов, дискретно армированных углеродными волокнами и формирующимися в волне горения in situ волокнами карбида кремния // Изв. вузов. Порошковая металлургия и функциональные покрытия. 2020. № 1. С. 41–54. https://doi.org/10.17073/1997-308X-2020-41-54

Wang Y., Liu W., Cheng L., Zhang L. Preparation and Properties of 2D C/ZrB2-SiC Ultra High Temperature Ceramic Composites // Mater. Sci. Eng., A. 2009. V. 524. № 1–2. P. 129–133. https://doi.org/10.1016/j.msea.2009.07.005

Malkin A.Ya., Semakov A.V., Kulichikhin V.G. Self-Organization in the Flow of Complex Fluids (Colloid and Polymer Systems). Part 1: Experimental Evidence // Adv. Colloid Interface Sci. 2010. V. 157. № 1–2. P. 75–90. https://doi.org/10.1016/j.cis.2010.04.002

Баженов С.Л. Механика и технология композиционных материалов. Долгопрудный: Интеллект, 2014. 328 с.

Ковалев Д.Ю., Коновалихин С.В., Калинников Г.В., Коробов И.И., Кравченко С.Е., Хоменко Н.Ю., Шилкин С.П. Тепловое расширение микро- и нанокристаллических порошков ZrB2 // Неорган. материалы. 2020. Т. 56. № 3. С. 270–277. https://doi.org/10.31857/S0002337X20030070

Stockmeier M., Sakwe S.A., Hens P., Wellmann P.J., Hock R., Magerl A. Thermal Expansion Coefficients of 6H Silicon Carbide // Mater. Sci. Forum. 2009. V. 600–603. P. 517–520. doi: 10.4028/www.scientific.net/MSF.600-603.517

Pradere C., Sauder C. Transverse and Longitudinal Coefficient of Thermal Expansion of Carbon Fibers at High Temperatures (300–2500 K) // Carbon. 2008. V. 46. № 14. P. 1874–1884. https://doi.org/10.1016/j.carbon.2008.07.035

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы