Неорганические материалы, 2022, T. 58, № 5, стр. 548-553

СВС-прессование композитов на основе системы TiB2–B4C–Al

Ю. В. Богатов 1, В. А. Щербаков 1, *, А. Е. Сычев 1

1 Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова

Российской академии наук

142432 Московская обл., Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: vladimir@ism.ac.ru

Поступила в редакцию 17.11.2021

После доработки 29.01.2022

Принята к публикации 04.02.2022

- EDN: SGTWKO

- DOI: 10.31857/S0002337X22050013

Аннотация

Методом силового СВС-компактирования получены металлокерамические композиты на основе системы TiB2–B4C–Al. В экспериментах использовали реакционные смеси, состоящие из порошков Ti, В, B4C и Al. Содержание Al в композитах составляло 10 мас. %, а содержание B4C варьировали от 20 до 40 мас. %. Экзотермическая реакция синтеза Ti + 2B обеспечивала взаимодействие в режиме горения. Показано, что использование функциональных добавок Al и B4C позволило получить консолидированные металлокерамические образцы диаметром 58 мм с плотностью 3.3–3.7 г/см3. Показано, что частицы карбида бора сохраняли в процессе синтеза исходные форму и свойства, поскольку температуры горения для всех смесей (1500–2050°С) не превышали температуру плавления B4C. Измерены пределы прочности при изгибе и сжатии, а также микротвердость отдельных фаз в составе композитов.

ВВЕДЕНИЕ

Керамика на основе карбида бора (B4C) обладает высокой тугоплавкостью, твердостью, износостойкостью, химической стойкостью к агрессивным средам, а также высокой способностью к поглощению нейтронов [1–4]. Изделия из B4C используют для изготовления легкой керамической брони, режущего инструмента и износостойких деталей, эксплуатируемых в агрессивных средах при высоких температурах. Однако широкое применение керамики на основе B4C ограничено плохой спекаемостью из-за низких значений коэффициента самодиффузии и вязкости разрушения (<2.2 МПа м1/2) [5–7]. Прочность керамики можно повысить введением в ее состав высокодисперсных фаз. Наиболее перспективными разработками оказались композиты с использованием диборида титана (TiB2) и алюминия (Al) [7–11].

Керамические композиты получают традиционными методами порошковой металлургии: спеканием и горячим прессованием. Наибольшая эффективность этих методов проявляется при получении малогабаритных изделий, при получении изделий больших размеров их эффективность значительно уменьшается. При этом возрастает стоимость изделий, что обусловлено длительностью процессов, а также сложностью используемой оснастки и оборудования.

Перспективным методом получения композиционных материалов является сочетание самораспространяющегося высокотемпературного синтеза (СВС) с процедурой прессования горячего синтезированного продукта. Преимуществами метода являются высокая скорость реакции экзотермического синтеза, в ходе которой целевой продукт нагревается до высокой температуры, и использование для консолидации продуктов СВСреакции простого технологического оборудования [12].

Настоящая работа направлена на исследование возможности получения методом СВС-прессования керамических композитов, содержащих структурные составляющие с низкой удельной плотностью: TiB2 – 4.5 г/см3, B4C – 2.5 г/см3, Al – 2.7 г/см3. Такие композиты могут быть использованы в качестве керамической брони для защиты техники и живой силы. Разработка тугоплавких керамических композитов, обладающих высокой твердостью, прочностью и низкой плотностью, является актуальной технологической задачей.

Целью работы является исследование влияния содержания B4C в реакционной смеси на формирование фазового состава, микроструктуры и механические характеристики композитов на основе системы TiB2–B4C–Al.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для приготовления реакционных смесей использовали порошки титана марки ПТМ (ТУ 14-22-57-92), содержание 99%, размер частиц <45 мкм; алюминия марки АСД-1 (ТУ 1791-99-019-98), содержание 99.7%, размер частиц <40 мкм; бора аморфного (ТУ 113-12-132-83), содержание не менее 93 мас. %, размер частиц менее 0.5 мкм. В качестве дисперсного наполнителя использовали порошок карбида бора (B4C) с содержанием основного компонента 95 мас. %. Взаимодействие в режиме СВС обеспечивала смесь порошков титана и бора, массовое содержание которых рассчитывали на образование диборида титана (TiB2). Карбид бора использовали для увеличения твердости и уменьшения плотности композитов. Алюминий использовали в качестве металлической связки, которая необходима для эффективной консолидации горячего продукта синтеза и достижения минимальной остаточной пористости композита.

Экзотермический синтез композитов осуществляли по следующей реакции:

В табл. 1 представлены использованные в экспериментах составы реакционных смесей и ожидаемые расчетные составы полученных из них композитов.

Таблица 1.

Составы реакционных смесей и СВС-композитов

| Смесь | Состав смеси, мас. % | Состав композита, мас. % | |||||

|---|---|---|---|---|---|---|---|

| Ti | B | Al | B4C | TiB2 | B4C | Al | |

| 1 | 48.3 | 21.7 | 10 | 20 | 70 | 20 | 10 |

| 2 | 41.4 | 18.6 | 10 | 30 | 60 | 30 | 10 |

| 3 | 34.5 | 15.5 | 10 | 40 | 50 | 40 | 10 |

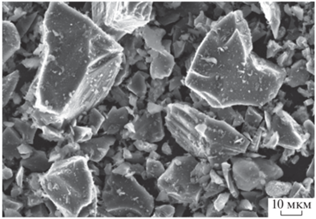

Содержание алюминия в смесях 1–3 поддерживали постоянным, равным 10 мас. %, а содержание B4C варьировали в пределах от 20 до 40 мас. %. Микрофотография исходного порошка B4C представлена на рис. 1. Видно, что частицы B4C имеют осколочную форму, а их размер составляет 5–50 мкм.

Исходные порошки смешивали в стальной шаровой мельнице объемом 2.5 л при скорости вращения барабана 60 об./мин и массовом соотношении шихты и шаров 1 : 4 в течение 20 ч. Материал шаров – сталь ШХ15, диаметр шаров – 25 мм. Исходные образцы массой 80 г и диаметром 58 мм предварительно прессовали из реакционных смесей под давлением 20 МПа до относительной плотности 0.62–0.65.

Образцы помещали в реакционную пресс-форму в окружении теплоизолятора, в качестве которого использовали кварцевый песок дисперсностью 200–500 мкм. Дисперсный теплоизолятор обеспечивал удаление примесного газа, выделяющегося в волне горения, и квазиизостатическое прессование конечного продукта. Реакцию горения инициировали раскаленной электрическим током вольфрамовой спиралью на цилиндрической поверхности образца. После завершения реакции горячий продукт синтеза прессовали под давлением 100 МПа в течение 5 с. Получение композитов методом СВС-прессования подробно описано в [12].

При синтезе образцов из смесей 2 и 3 использовали “химическую печку” [11] для ускорения процесса горения, а также в качестве дополнительного источника тепла, необходимого для консолидации продуктов горения при горячем прессовании. “Химическую печку” прессовали из смеси порошков титана и сажи, взятыx в стехиометрическом соотношении.

Температуру (tг) и среднюю скорость горения (Uг) измеряли с помощью вольфрам-рениевых термопар диаметром 200 мкм по методике [13]. Сигналы термопар регистрировались с помощью аналого-цифрового преобразователя и обрабатывались на компьютере. Частота регистрации – 1 кГц. Полученные значения скоростей (Uг) и температур (tг) горения усредняли по результатам трех экспериментов. Ошибка измерений не превышала 3%.

Плотность синтезированных керамических образцов находили методом гидростатического взвешивания. Механические характеристики композитов определяли на универсальной испытательной машине Instron-1195 при скорости нагружения 2 мм/мин. Предел прочности при изгибе определяли на образцах размером 5 × 5 × 40 мм, а предел прочности при сжатии – 5 × 5 × 8 мм.

Рентгенофазовый анализ (РФА) синтезированных композитов проводили с помощью дифрактометра ДРОН-3 с использованием монохроматического CuKα-излучения. Микроструктуру и элементный состав композитов исследовали на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения Zeiss Ultra Plus с системой рентгеновского микроанализа INCA Energy 350 XT. Средний размер структурных составляющих в керамических образцах определяли методом хорд по выборке не менее 150 зерен [14]. Микротвердость синтезированных композитов по Виккерсу измеряли на твердомере ПМТ-3 (вдавливание четырехгранной алмазной пирамидки с нагрузкой 1 Н) согласно ГОСТ 2999-75. При подготовке шлифов образцов их заливали сплавом Вуда в алюминиевые цилиндрические обоймы и шлифовали наждачной бумагой различной зернистости, затем полировали на сукне с помощью алмазной пасты. Твердость композитов по методу Роквелла измеряли на твердомере ТК-14-250 в соответствии с ГОСТ 9013-59.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

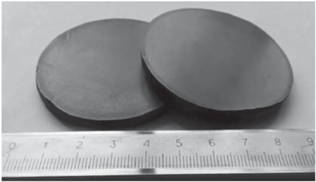

На рис. 2 представлен типичный вид шлифованных образцов диаметром 58 мм из композитов 1–3. Образцы после синтеза сохраняют форму, их диаметр практически не изменяется. При увеличении содержания карбида бора в композитах поверхность образцов темнеет.

В табл. 2 представлены параметры горения спрессованных смесей 1–3 и характеристики синтезированных из них композитов. Видно, что с увеличением концентрации В4С от 20 до 40 мас. % tг уменьшалась от 2050 до 1500°С, а Uг – от 4.4 до 0.08 см/с.

Таблица 2.

Параметры горения реакционных смесей и характеристики композитов

| Смесь | Uг, см/с | tг, °С | Теоретическая плотность*, г/см3 | Экспериментальная плотность**, г/см3 | Размер частиц TiB2, мкм |

|---|---|---|---|---|---|

| 1 | 4.4 | 2050 | 3.66 | 3.7 | 1.2 |

| 2 | 0.5 | 1850 | 3.45 | 3.5 | 0.3–0.7 |

| 3 | 0.08 | 1500 | 3.25 | 3.3 | <0.5 |

Низкие температура и скорость горения исходных образцов затрудняют получение плотных керамических композитов. Поэтому для увеличения скорости горения, а также в качестве дополнительного источника тепла при синтезе композитов 2 и 3 использовали “химическую печку”. Из табл. 2 видно, что измеренная гидростатическая плотность керамических образцов превышает расчетную теоретическую. Это связано с наличием в керамических образцах небольшого количества Fe (7.9 г/см3), попадающего в смеси после обработки исходных порошковых компонентов в шаровой мельнице стальными размольными телами (1–2%), а также с образованием Al2O3, обладающего большей плотностью (4.0 г/см3) по сравнению с чистым Al (2.7 г/см3).

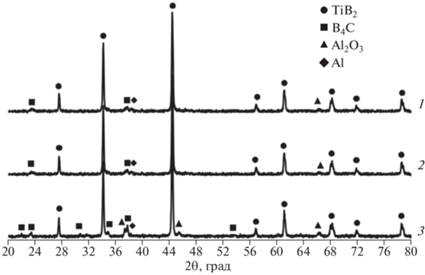

На рис. 3 представлены дифрактограммы композитов 1–3. Результаты РФА показали, что в композитах присутствуют основные фазы TiB2, B4C, Al и Al2O3. Содержание алюминия отличается от расчетного, так как его часть волне горения взаимодействовала с оксидом бора, который содержался в исходном порошке бора в виде примеси.

Рис. 3.

Дифрактограммы композитов 1–3 (TiB2–B4C–Al2O3–Al) с содержанием 20 (1), 30 (2), 40 мас. % B4C (3).

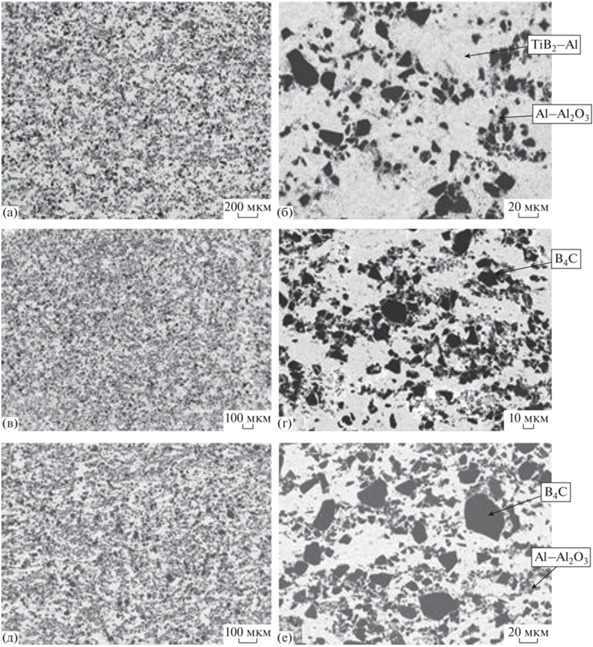

Несмотря на уменьшение содержания Al (за счет образования Al2O3), в процессе консолидации СВС-продукта формировались плотные композиты. При увеличении содержания B4C удельная плотность композитов заметно уменьшалась: с 3.7 для композита 1 до 3.3 г/см3 для композита 3, поскольку из всех структурных составляющих карбид бора имеет наиболее низкую плотность – 2.5 г/см3. При анализе микроструктур, представленных на рис. 4а, 4в, 4д, пористые участки не обнаружены. Низкая остаточная пористость обусловлена содержанием в композитах алюминия, выполняющего роль металлической связки и повышающего эффективность консолидации при прессовании горячего продукта.

Рис. 4.

Микроструктура композитов 1–3, содержащих 20 (а, б), 30 (в, г), 40 мас. % B4C (д, е): TiB2–Al (светлая фаза), B4C (темная фаза), Al–Al2O3 (серая фаза).

На рис. 4б, 4г, 4е представлены микроструктуры полученных композитов. Видно, что частицы B4C в композитах сохранили свою исходную форму (рис. 1). Это обусловлено тем, что синтез и консолидация композитов осуществлялись при температуре ниже температуры плавления карбида бора (2350°С). С увеличением содержания карбида бора от 20 до 40 мас. % из-за уменьшения температуры горения средний размер частиц TiB2 уменьшается от 1.2 до 0.1 мкм (табл. 2).

В табл. 3 представлены механические свойства синтезированных композитов: прочность при изгибе, прочность при сжатии, твердость по Роквеллу и микротвердость по Виккерсу, измеренная отдельно для участков, содержащих фазы TiB2–Al2O3–Al, и на крупных включениях B4C. С увеличением содержания B4C с 20 до 40 мас. % для участков TiB2–Al2O3–Al, образующих каркас композитов, максимальные значения микротвердости увеличиваются, но также увеличивается и интервал их разброса. Это может быть обусловлено неравномерным распределением фаз, содержащих Al, что связано со снижением температуры горения и консолидации композитов (табл. 2). Микротвердость, измеренная на крупных частицах B4C для композитов 1–3, находится в интервале 36–39.4 ГПа. Это подтверждает, что исходные частицы карбида бора в процессе синтеза существенно не изменяются.

Таблица 3.

Физико-механические характеристики композитов

| Композит | σизг, МПа | σсж, МПа | Микротвердость, ГПа | Твердость, HRA | |

|---|---|---|---|---|---|

| TiB2–Al2O3–Al | B4C | ||||

| 1 | 520 | 1675 | 13–17.5 | 36.7 | 80–81.5 |

| 2 | 570 | 1580 | 17–20.3 | 39.4 | 84–86 |

| 3 | 330 | 1016 | 13.5–24.5 | 36.0 | 78–81.5 |

Композиты 1 и 2 обладают наиболее высокими значениями прочности и твердости (табл. 3). Твердость по Роквеллу коррелирует с пределом прочности при изгибе. Максимальными значениями обладает композит 2: σизг = 570 МПа, HRA = 84–86. При увеличении содержания B4C до 40 мас. % (композит 3) прочностные характеристики и твердость по Роквеллу уменьшаются. Одна из причин может быть связана с уменьшением объемной доли металлокерамического каркаса TiB2–Al2O3–Al, обеспечивающего прочностные свойства композитов. Другой причиной может являться различие в коэффициентах теплового расширения между B4C (α = 5.7 × 10–6 К–1) и TiB2 (α = 8.7 × 10–6 К−1). Это может приводить к созданию остаточных напряжений в объеме образца в процессе СВС, что при увеличении содержания B4C может негативно отражаться на характеристиках прочности и твердости.

ЗАКЛЮЧЕНИЕ

Методом СВС-прессования получены металлокерамические композиты на основе системы TiB2–B4C–Al2O3–Al диаметром 58 мм, с плотностью 3.3–3.7 г/см3 и низкой остаточной пористостью. Показано, что в процессе синтеза исходный Al частично окисляется с образованием Al2O3. Оставшаяся часть Al обеспечивает эффективную консолидацию горячего продукта синтеза практически до беспористого состояния. Показано, что в композитах частицы B4C сохраняют свою первоначальную форму. Это обусловлено тем, что температура горения реакционных смесей составляла 1500–2050°С и была ниже температуры плавления карбида бора (2350°С).

При содержании в композитах 20 и 30 мас. % B4C пределы прочности при изгибе составляют 520 и 570 МПа, при сжатии – 1675 и 1580 МПа соответственно. При увеличении содержания B4C до 40 мас. % прочностные характеристики снижаются. Микротвердость частиц B4C во всех композитах составляет 36.0–39.4 ГПа и соответствует микротвердости керамического материала из карбида бора.

Список литературы

Neuman E.W., Hilmas G.E., Fahrenholtz W.G. Processing, Microstructure, and Mechanical Properties of Zirconium Diboride-Boron Carbide Ceramics // Ceram. Int. 2017. V. 43. № 9. P. 6942–6948. https://doi.org/10.1016/j.ceramint.2017.02.117

XinYan, Yue Shu, Mao Zhao, Peng Lü, Qing Chang, Hong Qiang Ru. Synthesis and Properties of Hot Pressed B4C–TiB2 Ceramic Composite // Mater. Sci. Eng., A. 2010. V. 527. № 27–28. P. 7215–7219. https://doi.org/10.1016/j.msea.2010.07.101

Ping H., Shaoming D., Yanmei K., Xiangyu Z., Yusheng D. Microstructure and Mechanical Properties of B4C–TiB2 Ceramics Prepared by Reaction Hot Pressing Ti3SiC2 as Additive // J. Ceram. Int. 2015. V. 42(1). P. 650–656. https://doi.org/10.1016/j.ceramint.2015.08.160

Kovziridze Z.D., Mestvirishvili Z., Tabatadze G., Nizharadze N.S., Mshvildadze M., Nikoleishvili E. Improvement of Boron Carbide Mechanical Properties in B4C–TiB2 and B4C–ZrB2 Systems // J. Electron. Cool. Therm. Contr. 2013. V. 3. № 2. P. 43–48. https://doi.org/10.4236/jectc.2013.32006

Thévenot F. Boron Carbide – A Comprehensive Review // J. Eur. Ceram. Soc. 1990. V. 6. № 4. P. 205–225. https://doi.org/10.1016/0955-2219(90)90048-k

Baharvandi H., Hadian A. Pressureless Sintering of TiB2–B4C Ceramic Matrix Composite // J. Mater. Eng. Perform. 2008. V. 17. P. 838–841. https://doi.org/10.1007/s11665-007-9182-4

Kelvin Y.X., Vladislav D., Lukasz F., Bin C., Kanak K., Luoning M., James W.M., Richard A.H., Ramesh K.T., Mingwei C., Kevin J.H. Microstructural Characterization of Boron-Rich Boron Carbide // Acta Mater. 2017. V. 136. P. 202–214. https://doi.org/10.1016/j.actamat.2017.06.063

Skorokhod V., Jr., Vlajic M.D., Krstic V.D. Mechanical Properties of Pressureless Sintered Boron Carbide Containing TiB2 Phase // J. Mater. Sci. Lett. 1996. V. 15. P. 1337–1339. https://doi.org/10.1007/BF00240800

Sigl L.S., Kleebe H.J. Microcracking in B4C–TiB2 Composites // J. Am. Ceram. Soc. 1995. V. 78. P. 2374–2380.

Jung J., Kang S. Advances in Manufacturing Boron Carbide-Aluminum Composites // J. Am. Ceram. Soc. 2004. V. 87. № 1. P. 47–54. https://doi.org/10.1111/j.1551-2916.2004.00047.x

Scherbakov V.A., Gryadunov A.N., Alymov M.I. Synthesis and Characteristics of B4C–TiB2 // Compos. Adv. Mater. Technol. 2016. № 4. P. 16–21. https://doi.org/10.17277/amt.2016.04.pp.016-021

Питюлин А.Н. Силовое компактирование в СВС процессах // Самораспространяющийся высокотемпературный синтез: теория и практика. Черноголовка: Территория, 2001. С. 333–353.

Богатов Ю.В., Баринов В.Ю., Щербаков В.А. Влияние морфологии порошков титана на параметры СВС и структуру компактного диборида титана // Перспективные материалы. 2020. № 3. С. 50–60. https://doi.org/10.30791/1028-978X-2020-3-50-60

Салтыков С.А. Стереометрическая металлография. М.: Металлургия, 1976. С. 269.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы