Неорганические материалы, 2022, T. 58, № 7, стр. 771-777

Влияние температуры термообработки на дилатометрические и денсиметрические характеристики плазменнонапыленной керамики Al2O3

И. В. Беляев 1, А. А. Степнов 2, П. С. Могильников 3, А. В. Киреев 1, *

1 Владимирский государственный университет им. А.Г. и Н.Г. Столетовых

600000 Владимир, ул. Горького, 87, Россия

2 ООО “Центр плазменного напыления”

600026 Владимир, ул. Куйбышева, 26, Россия

3 Национальный исследовательский технологический университет “МИСиС”

119049 Москва, Ленинский пр., 4, Россия

* E-mail: ariant-tp@mail.ru

Поступила в редакцию 10.01.2022

После доработки 30.03.2022

Принята к публикации 18.04.2022

- EDN: CZQYII

- DOI: 10.31857/S0002337X22070041

Аннотация

Исследовано влияние температуры обработки на дилатометрические и денсиметрические характеристики (геометрические размеры, объем, плотность и массу) плазменнонапыленной керамики из чистого оксида алюминия. Использовали специально изготовленные образцы размерами 46 × 23 × × 3 мм. Часть образцов подвергали термической обработке при температурах 800, 950, 1100 и 1300°С в течение 1 ч на воздухе. До и после термической обработки образцы взвешивали, измеряли их геометрические размеры, рассчитывали объем и плотность. Для исследований использовали прецизионное аналитическое и измерительное оборудование, а также методы термографического анализа. Фазовый состав образцов определяли методом количественного рентгенофазового анализа. Пористость образцов оценивали методом рентгеновской компьютерной томографии. Установлено, что повышение температуры термической обработки сначала приводит к увеличению длины исследуемых образцов относительно первоначальных размеров при одновременном уменьшении их толщины (интервал 800–1100°С). Объем и плотность образцов при этом снижаются. При дальнейшем повышении температуры термической обработки (интервал 1100–1300°С) все геометрические размеры образцов и их объем резко уменьшаются, а плотность резко возрастает, при этом масса образцов снижается. Установлено, что это связано с изменением фазового состава и общей пористости образцов при их нагреве до вышеуказанных температур.

ВВЕДЕНИЕ

Плазменнонапыленную керамику из чистого оксида алюминия широко используют в технике [1–3]. Свойства изделий из этой керамики сильно зависят от ее фазового состава. Ранее показано, что сразу после завершения процесса плазменного напыления керамика представляет собой набор фазовых модификаций оксида алюминия. В ней одновременно присутствуют модификации α-Al2O3, γ-Al2O3 и δ-Al2O3. Эти фазовые модификации различаются типом и параметрами кристаллических решеток, а также значениями плотности. Модификация α-Al2O3 (корунд) имеет ГПУ-решетку и плотность 4 г/см3, γ-Al2O3 – ГЦК-решетку и плотность 3.6 г/см3, δ-Al2O3 – гексагональную решетку и плотность 2.4 г/см3 [1, 4–7]. При нагреве плазменнонапыленной керамики происходит изменение ее фазового состава. Фазовые модификации переходят одна в другую в следующей последовательности: γ-Al2O3 → δ-Al2O3 → → α-Al2O3. Фазовые превращения сопровождаются изменением плотности материала, а следовательно, и его объема. Установлено, что при этом изменяется общая пористость керамики, а также размеры и количество отдельных пор [1, 4, 8–12]. Геометрические размеры, объем, плотность самой керамики по мере повышения температуры тоже должны изменяться. Однако в технической литературе данных об этом недостаточно. В работе [10] приведены результаты определения температурного коэффициента линейного расширения (ТКЛР) плазменнонапыленных покрытий из Al2O3 в диапазоне температур 20–800°С. Однако сведения об изменениях дилатометрических и денсиметрических характеристик таких покрытий в более широком температурном диапазоне отсутствуют, не изучена их корреляция с изменениями фазового состава покрытий при нагреве. Имеющиеся в литературе данные, касающиеся этих характеристик, относятся в большинстве случаев к оксидной керамике на базе Al2O3, изготовленной методами шликерного литья или прессования с последующим спеканием и содержащей связующие вещества и другие оксиды (MgO, SiO2, ZrO2 и др.) [2, 7]. Между тем плазменнонапыленная керамика из чистого Al2O3 применяется в различных ответственных прецизионных устройствах и установках, поэтому данные о дилатометрических и денсиметрических характеристиках этой керамики имеют принципиальное значение.

Настоящая работа является продолжением исследований влияния термических обработок на фазовый состав, микроструктуру и свойства плазменнонапыленной керамики из чистого оксида алюминия с целью установить влияние температуры термической обработки на геометрические размеры, объем, плотность и массу керамики.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исследования проводили на образцах размером 46 × 23 × 3 мм, изготовленных из чистого оксида алюминия методом плазменного напыления. Для изготовления образцов использовали электрокорунд белый марки 25А по ГОСТ Р 52381-2005 в виде порошка со средним размером 32 мкм.

Плазменное напыление проводили при помощи автоматизированной установки УПН-350 (Россия), оснащенной плазмотроном водяного охлаждения с поперечно-обдуваемой дугой и вращающимся анодом. Плазмообразующим газом являлся сжатый воздух [9, 13]. Режимы напыления во всех случаях были одинаковыми: величина тока дуги плазмотрона составляла 125–130А, напряжение 200–210В, давление плазмообразующего газа (воздуха) 0.5 МПа, дистанция напыления 200 мм, скорость перемещения плазмотрона относительно напыляемой поверхности 20 мм/с.

Точность геометрических размеров образцов обеспечивали обработкой их поверхностей на шлифовальном станке. После станочной обработки образцы взвешивали на электронных весах, измеряли их геометрические размеры, помещали в сушильную камеру, нагревали до 150°С и выдерживали при этой температуре в течение 2 ч. Затем образцы вновь взвешивали и измеряли их размеры. После этого образцы нумеровали и подвергали термической обработке на воздухе. Термическую обработку образцов проводили в открытой камерной печи сопротивления марки LH 30/13 (Nabertherm, Германия) путем выдержки в течение 1 ч при температурах 800°С (режим 1), 950°С (режим 2), 1100°С (режим 3) и 1300°С (режим 4). Длительность термической обработки назначали из соображений полного завершения твердофазных реакций, протекающих при данной температуре.

После проведения термической обработки каждый образец взвешивали, измеряли геометрические размеры, рассчитывали объем, плотность, измеряли пористость.

Измерение массы образцов проводили с использованием электронных весов Sartorius Analytic A200S (Германия) с погрешностью ±0.0001 мг.

Термогравиметрические измерения проводили при помощи установки NETZSCH STA 449F3 (Германия) на воздухе при скоростях нагрева и охлаждения 2 и 5°С/мин.

Геометрические размеры определяли при помощи измерительного комплекса Digimar CX 2 (Mahr GmbH, Германия). Погрешность измерения составляла ±0.5 мкм.

Объем образца (V) определяли как произведение измеренных значений его длины (a), ширины (b) и толщины (c):

Для определения ТКЛР использовали формулу

где Δl – разница линейных размеров образца до и после термической обработки, l – линейный размер образца до термической обработки, Δt – разница между комнатной температурой и температурой проведения термической обработки [14]. Расчет ТКЛР проводили для различных температурных диапазонов, определяемых как разность между комнатной температурой и температурой проведения термической обработки по тому или иному режиму. При расчете ТКЛР учитывали изменения длины, ширины и толщины исследуемого образца.Плотность образцов определяли по формуле

где ρ — плотность образца, m – масса образца, V – объем образца [14].Плотность материала исследуемых плазменнонапыленных образцов рассчитывали по правилу аддитивности

(4)

$1{\text{/}}\rho = {{Х}_{1}}{\text{/}}{{\rho }_{1}} + {{Х}_{2}}{\text{/}}{{\rho }_{2}} + {\text{ }}{{Х}_{3}}{\text{/}}{{\rho }_{3}} + \ldots ...,$Полученное таким образом расчетное значение плотности материала фактически является усредненной плотностью, представляющей собой интегральную величину, равную сумме аддитивных вкладов плотностей всех присутствующих в образце модификаций оксида алюминия, пропорциональных их массовой доле.

Изменение линейных размеров, объема, плотности и массы исследуемых образцов после проведения той или иной термической обработки определяли по формуле

где Π – измеряемая величина (а – длина образца, мм; b – ширина образца, мм; с – толщина образца, мм; V – объем образца, мм3; ρ – плотность образца, г/мм3; m – масса образца, г) до термической обработки, Πх – измеряемая величина после проведения термической обработки по режиму х; х – номер режима термической обработки; ΔПх – изменение измеряемой величины, %.Общую пористость образцов определяли методом рентгеновской компьютерной томографии на установке Nanomex (Германия) с последующей обработкой полученных данных по программе Volume Graphics VG Studio MAX 3.2. Погрешность определения общего объема пор данным методом составляет 1.5–3%. Описание принципа определения объема пор плазменнонапыленных образцов из оксида алюминия методом рентгеновской компьютерной томографии приведено в работе [9].

Фазовый состав образцов до и после термической обработки находили методом количественного фазового анализа при помощи рентгеновского дифрактометра D8 Advance (Bruker AXS, Германия) с использованием специальной программы обработки данных TOPAS. Погрешность определения количества фаз составляла ±1%.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Результаты исследования изменения геометрических размеров, объема, плотности и массы плазменнонапыленных образцов из оксида алюминия после их термической обработки по режимам 1–4 приведены в табл. 1. Там же даны значения ТКЛР, рассчитанные для каждого диапазона температур.

Таблица 1.

Данные об изменении геометрических размеров, ТКЛР, объема, массы и плотности плазменнонапыленных образцов из оксида алюминия после термических обработок по режимам 1–4

| Режим термической обработки | ΔПх, %/αl, °С–1 | ΔVх, % | Δmх, % | Δρх, % | ||

|---|---|---|---|---|---|---|

| Δах, %/αaх | Δbx, %/αbх | Δсх, %/αcх | ||||

| 1 (1 ч при 800°С) | +0.004/+5.4 × 10–8 | –0.004/–5.4 × 10–8 | –0.095/–1.2 × 10–6 | –0.10 | –0.40 | –0.31 |

| 2 (1 ч при 950°С) | +0.011/+11.5 × 10–8 | –0.009/–9.1 × 10–8 | –0.127/–1.4 × 10–6 | –0.13 | –0.4 | –0.27 |

| 3 (1 ч при 1100°С) | +0.028/+25.7 × 10–8 | +0.021/+19.7 × 10–8 | –0.127/–1.2 × 10–6 | –0.08 | –0.46 | –0.41 |

| 4 (1 ч при 1300°С) | –1.025/–8 × 10–6 | –1.045/–8.2 × 10–6 | –1.932/–15.1 × 10–6 | –6.63 | –0.48 | +6.60 |

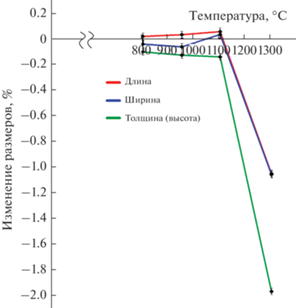

Из табл. 1 видно, что при увеличении температуры термической обработки геометрические размеры исследуемых образцов изменяются, причем величины и направления изменений по длине, ширине и толщине образцов отличаются друг от друга. Так, при увеличении температуры термической обработки от 800 до 1100°С (режимы 1–3) длина образцов последовательно увеличивается, а ширина сначала, после обработок при температурах 800 и 950°С, уменьшается, а затем, после обработки при 1100°С, увеличивается. При этом толщина образца после обработок при температурах 800, 950 и 1100°С последовательно уменьшается. После обработки при температуре 1300°С (режим 4) все размеры образцов (длина, ширина и толщина) одновременно и резко уменьшаются.

Значения и знаки ТКЛР изменяются аналогичным образом. В интервале температур 1100–1300°С происходит резкое увеличение ТКЛР по всем направлениям измерения. При этом значения ТКЛР, измеренные вдоль длины и ширины образца, изменяют свой знак с “+” на “–”, а значение ТКЛР, измеренное вдоль толщины образца, остается со знаком “–”. По толщине образца значение ТКЛР почти в 2 раза выше, чем по его длине и ширине.

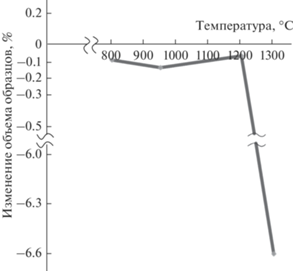

Из табл. 1 видно, что объемы образцов после обработок при температурах 800, 950 и 1100°С (режимы 1–3) незначительно уменьшаются относительно первоначальных значений (на 0.08–0.13 об. %). Однако после обработки при температуре 1300°С (режим 4) происходит резкое уменьшение объема образца (более чем в 50 раз, на 6.6 об. %).

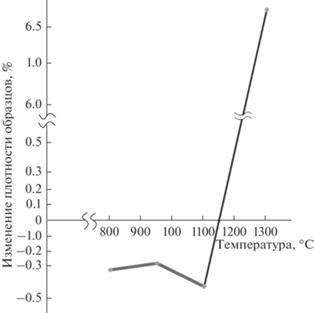

Из табл. 1 видно также, что при увеличении температуры плотность образцов сначала уменьшается (режимы 1–3), а затем, после обработки по режиму 4, резко возрастает.

Таким образом, зависимости всех дилатометрических и денсиметрических характеристик плазменнонапыленных образцов от температуры обработки имеют экстремум при одной и той же температуре 1100°С. Дальнейшее увеличение температуры до 1300°С приводит к резкому увеличению абсолютного значения этих характеристик. При этом направления изменения длины образца и его плотности меняют свой знак на противоположный. Для наглядности на рис. 1–3 приведены зависимости геометрических размеров, объема и плотности исследуемых образцов от температуры обработки.

Для объяснения причин такого характера изменения геометрических размеров, объема и плотности плазменнонапыленных образцов из оксида алюминия после термических обработок по режимам 1–4 рассмотрим соответствующие изменения фазового состава и плотности образцов, а также их пористости после проведения термических обработок (табл. 2).

Таблица 2.

| Режим термической обработки | Без обработки | 1 | 2 | 3 | 4 | |

|---|---|---|---|---|---|---|

| Фазовый состав, мас. % |

α-Al2O3 | 9.8 | 11.8 | 12.1 | 17 | 100 |

| γ-Al2O3 | 58.9 | 50.2 | 33.9 | 0 | 0 | |

| δ-Al2O3 | 31.3 | 38 | 54 | 83 | 0 | |

| Расчетное значение плотности, г/см3 | 3.14 | 3.06 | 2.86 | 2.57 | 4.0 | |

| Пористость, об. % | 18.9 | 12.5 | 14.7 | 9.1 | 15.0 | |

Из табл. 2 видно, что зависимости фазового состава, плотности и пористости образцов от температуры обработки тоже имеют экстремальный характер и положение экстремума также находится при температуре 1100°С. Сразу после завершения процесса плазменного напыления образец содержит 9.8% α-Al2O3, 58.9% γ-Al2O3 и 31.3% δ-Al2O3. При этом плотность образца составляет 3.14 г/см3, общая пористость 18.9 об. %. После проведения обработок при температурах 800–1100°С (соответствует температурам промежуточной стадии спекания керамики из Al2O3) содержание фазы γ-Al2O3 уменьшается с 58.9 до 0%, а содержание фазы δ-Al2O3, наоборот, увеличивается от 31.3 до 83%. Содержание фазы α-Al2O3 также увеличивается с 9.8 до 17%. При этом плотность керамики уменьшается с 3.14 до 2.57 г/см3, а пористость уменьшается с 18.9 до 9.1%. При повышении температуры обработки до 1300°С (температуры завершающей стадии спекания керамики из Al2O3) δ-Al2O3 полностью переходит в α-Al2O3. С этого момента весь материал становится однофазным и представляет собой корунд. Плотность при этом возрастает с 2.57 до 4.0 г/см3, а пористость увеличивается с 9.1 до 15.0 об. %.

Направление изменения плотности материала при повышении температуры указывает направление изменения объема материала образца, поскольку плотность и объем связаны формулой (3). Из этой формулы и табл. 2 следует, что если значение массы (m) не изменяется, то увеличение температуры от комнатной до 1100°С должно приводить к увеличению объема материала образца, а при дальнейшем повышении температуры до 1300°С – к сильному его уменьшению. В случае, когда исследуемый образец представляет собой идеально плотное беспористое тело, направление изменения объема материала всегда будет точно соответствовать направлению изменения объема образца. Если же исследуемый образец не является идеально плотным, а содержит поры, то направление изменения объема образца при нагреве может отличаться от направления изменения объема его материала.

Реальные изделия из чистого оксида алюминия, изготовленные методом плазменного напыления, являются пористыми [1–4, 9–11, 15, 16]. Из табл. 2 видно, что при повышении температуры обработки от комнатной до 1100°С общая пористость образцов уменьшается с 18.9 до 9.1 об. %. Однако при дальнейшем увеличении температуры 1300°С пористость образцов вновь возрастает до 15.0 об. %. Изменение пористости образцов неизбежно будет приводить к изменению их объема. Таким образом, суммарная величина изменения объема образца при повышении температуры его обработки будет складываться из двух составляющих: из величины изменения объема материала образца и из величины изменения объема, занимаемого порами в этом образце. Соотношение величин и знаки этих двух составляющих будут определять конечную величину и направление изменения объема образца при той или иной термической обработке. Так, например, увеличение объема материала образца при одновременном уменьшении его пористости будут в результате приводить к уменьшению объема образца, если величина возрастания объема материала образца будет меньше величины убывания пористости.

Из данных табл. 1 и 2 видно, что уменьшение объема образцов после обработок при температурах 800, 950 и 1100°С (по режимам 1–3) происходит несмотря на увеличение объема материала этих образцов. Это свидетельствует о том, что при вышеуказанных температурах величина снижения объема образца вследствие уменьшения пористости превышает величину увеличения объема образца вследствие увеличения объема его материала, вызванного полиморфным превращением γ-Al2O3 → → δ-Al2O3. При повышении температуры обработки с 1100 до 1300°С происходит резкое возрастание плотности, а следовательно, и соответствующее уменьшение объема материала образца вследствие протекания полиморфного превращения δ-Al2O3 → α-Al2O3. Пористость образца при этом возрастает с 9.1 до 15 об. %, вследствие чего объем образца тоже несколько возрастает. Однако очень сильное уменьшение объема материала образца в данном случае оказывает большее влияние на конечный объем образца, чем увеличение его объема, вызванное увеличением пористости. Таким образом, главной причиной уменьшения объема исследуемых образцов после их обработки при температурах 800–1100°С (режимы 1–3) является уменьшение их пористости, а после обработки при температуре 1300°С (режим 4) – резкое повышение плотности и соответствующее снижение объема материала образца, вызванное полиморфным превращением δ-Al2O3 → α-Al2O3.

Причиной удлинения образца после термических обработок по режимам 1–3 (температуры 800–1100°С) также, по-видимому, является увеличение объема материала образца, вызванное уменьшением его плотности в связи с протеканием полиморфного превращения γ-Al2O3 → δ-Al2O3. Казалось бы, что по этой же причине толщина образца тоже должна возрастать, но она, наоборот, убывает. Уменьшение толщины образца на данном температурном участке, вероятно, связано уменьшением его пористости, вследствие чего объем образца, несмотря на увеличение объема его материала, уменьшается. Сильное уменьшение длины, ширины и толщины образца после обработки при температуре 1300°С связано с резким возрастанием плотности и столь же резким уменьшением объема материала образца вследствие протекания полиморфного превращения δ-Al2O3 → α-Al2O3. Пористость образца при этом увеличивается [1, 9], однако объем образца все равно сильно уменьшается, что и влечет за собой уменьшение его геометрических размеров.

Из сказанного следует, что при температурах 800, 950 и 1100°С определяющую роль в изменении (уменьшении) объема образца играет пористость образца, а при температуре 1300°С – резкое уменьшение объема материала образца, вызванное протеканием полиморфного превращения δ-Al2O3 → → α-Al2O3.

Влияние температуры обработки на размеры и количество пор в плазменнонапыленной керамике из чистого оксида алюминия было подробно изучено в работе [9]. Было установлено, что зависимость количества как мелких, так и крупных пор от температуры обработки имеет экстремальный характер. При увеличении температуры обработки от комнатной до 800°С наблюдается общее уменьшение количества пор всех размеров (объемов). При дальнейшем увеличении температуры в интервале 800–950°С количество как малых, так и больших пор незначительно увеличивается. Дальнейшее же увеличение температуры обработки до 1100°С приводит к резкому уменьшению количества мелких пор (объемом (2–8) × 10–6 мм3) и столь же резкому (в 50–100 раз) увеличению количества сравнительно крупных пор, объемы которых превышают 1 × 10–5 мм3. Однако после обработки при температуре 1300°С мелкие поры объемом 2 × 10–6 мм3 вновь появляются в большом количестве, а количество относительно крупных пор объемом (2–4) × 10–5 мм3, наоборот, резко снижается.

В порах материала плазменнонапыленных изделий, при изготовлении которых в качестве плазмообразующего газа используют сетевой воздух, всегда содержится влага [1, 6, 16, 17]. Наличие влаги в материале плазменнонапыленной керамики обусловливается также водяным охлаждением оправки. При нагреве эта влага испаряется, а масса изделия уменьшается. В связи с этим плотность и объем материала изделия при нагреве также будут изменяться, как это следует из формулы (3).

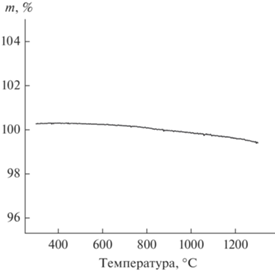

Из табл. 1 видно, что после термических обработок по вышеуказанным режимам масса исследуемых образцов действительно уменьшается. Последнее подтверждается также результатами термогравиметрического анализа (рис. 4).

Рис. 4.

Результаты термогравиметрического анализа при нагреве плазменнонапыленного образца из оксида алюминия без термической обработки.

Как видно из рис. 4, после выхода установки на рабочий режим (температура ~400°С) масса исследуемого образца уменьшается по мере увеличения температуры его нагрева. Это явление можно связать только с удалением из образца кристаллизационной влаги, т.к. других испаряющихся веществ материал образца не содержит. Из сказанного следует, что повышение температуры обработки плазменнонапыленных образцов из чистого оксида алюминия будет приводить к некоторому уменьшению их массы вследствие удаления из них кристаллизационной влаги. Однако это изменение массы весьма мало и практически не отражается на объеме и плотности исследуемых образцов.

ЗАКЛЮЧЕНИЕ

Температура обработки оказывает влияние на дилатометрические и денсиметрические характеристики образцов плазменнонапыленной керамики из чистого оксида алюминия, в частности на их геометрические размеры, объем и плотность, а также на их массу.

Повышение температуры обработки от 800 до 1100°С приводит к увеличению длины образцов относительно их первоначальных размеров при одновременном уменьшении их толщины. Объем, плотность и пористость образцов при этом снижаются. Дальнейшее повышение температуры термической обработки до 1300°С приводит к резкому уменьшению всех геометрических размеров и объема образцов при резком возрастании их плотности. Пористость образцов при этом увеличивается. Масса образцов при увеличении температуры обработки незначительно уменьшается.

Причинами изменений геометрических размеров, объема и плотности плазменнонапыленных образцов из чистого оксида алюминия являются соответствующие изменения плотности и объема материала этих образцов при нагреве, вызванные изменением его фазового состава вследствие полимерных превращений γ-Al2O3 → δ-Al2O3 → α-Al2O3 и общей пористости. Небольшое снижение массы образцов при нагреве до вышеуказанных температур не оказывает заметного влияния на их денсиметрические и дилатометрические характеристики.

Список литературы

Беляев И.В., Степнов А.А., Киреев А.В. Плазменнонапылненные покрытия и изделия из чистого оксида алюминия. LAP LAMBERT Academic, 2019. 47c.

Кащеев И.Д. Свойства и применение огнеупоров. Справочное издание. М.: Теплотехника, 2004. 352 с.

Belyaev I.V., Stepnov A.A., Kireev A.V., Pavlov A.A. Refractory Ceramic Products from Pure Oxides with Getter Coatings // Refract. Ind. Ceram. 2018. V. 58. № 6. P. 615–617.

Stepnov A.A., Belyaev I.V., Bazhenov V.E., Pavlov A.A. and Kireev A.V. Control over the Porosity of Plasma Sprayed Aluminum Oxide Parts by Heart Treatment // Inorg. Mater. 2019. V. 55. №12.

Физико-химические свойства окислов / Под ред. Самсонова Г.В. М.: Металлургия, 1978. 472 с.

Косенко Н.Ф. Полиморфизм оксида алюминия // Изв. вузов. Химия и хим. технология. 2011. Т. 54. Вып. 5. С. 3–16.

Керамика из высокоогнеупорных окислов / Под ред. Полубояринова Д.Н. и Попильского Р.Я. М.: Металлургия, 1977. 304 с.

Belyaev I., Stepnov A., Bazhenov V., Pavlov A., Kireev A. Influence of Polymorphic Transformations on the Porosity of Plasma Sprayed Products from Pure Aluminum Oxide // METAL-2019: 28th Int. Conf. on Metallurgy and Materials (Brno, 2019). Ostrava: TANGER, 2019. P. 968–972.

Belyaev I.V., Pavlov A.A., Bazhenov V.E., Stepnov A.A., Kireev A.V. Effect of Heart Treatment Temperature on the Pore Size and Density of Plasma Sprayed Aluminum Oxide Parts // Inorg. Mater. 2021. V. 57. № 2. P. 213–218.

Кудинов В.В., Иванов В.Н. Нанесение плазмой тугоплавких покрытий. М.: Машиностроение, 1981. 192 с.

Hao Du, Jae Heyg Shin, Soo Wohn Lee. Study on Porosity of Plasma-Sprayed Coatings by Digital Image Analysis Method // J. Therm. Spray Technol. 2005. V. 14. № 4. P. 453–461.

Kovarik L., Bowden M., Genc A., Szanyi J., Charles Peden H.F., Kwak Ja Hun. Structure of β-Alumina: Toward the Atomic Level Undestanding of Transition Alumina Phases // J. Phys. Chem. 2014. V. 118. P. 18 051–18 058.

Фролов В.Я., Клубникин В.С., Петров Г.К., Юшин Б.А. Техника и технологии нанесения покрытий. С-Пб: Изд-во Политехн. ун-та, 2008. 387 с.

Таблицы физических величин. Справочник / Под ред. Кикоина И.К. М.: Атомиздат, 1008 с.

Соколов И.Н., Чернов М.С., Калита В.И., Комлев Д.И., Радюк А.А. Структура и пористость плазменных покрытий // Физика и химия обработки материалов. 2020. № 5. С. 33–43.

Кудинов В.В., Бобров Г.В. Нанесение покрытий напылением. Теория, технология и оборудование. М.: Металлургия, 1992. 432 с.

Матрёнин С.В., Слосман А.И. Техническая керамика. Томск: Изд-во ТПУ, 2004. 75 с.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы